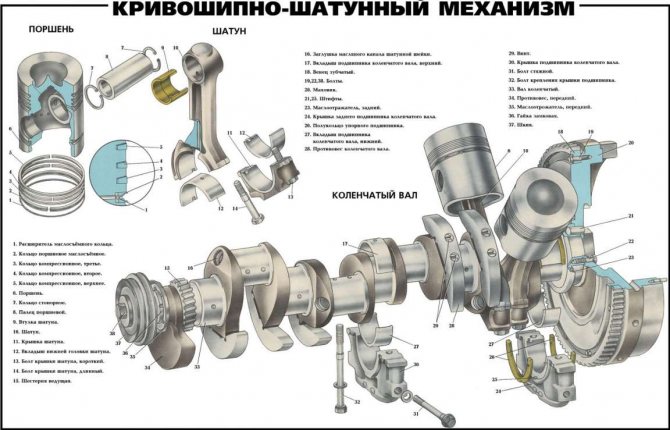

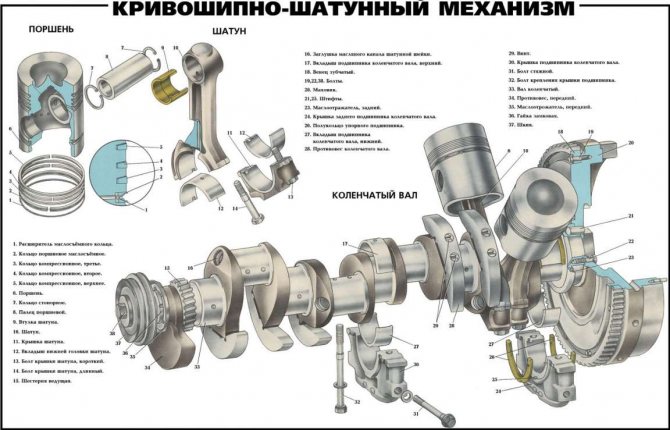

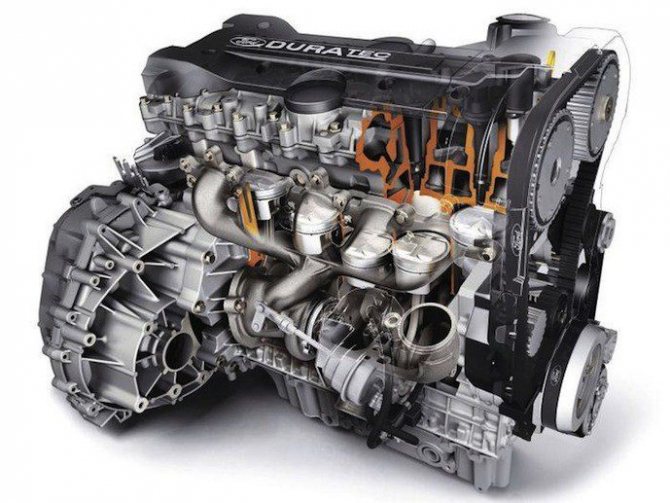

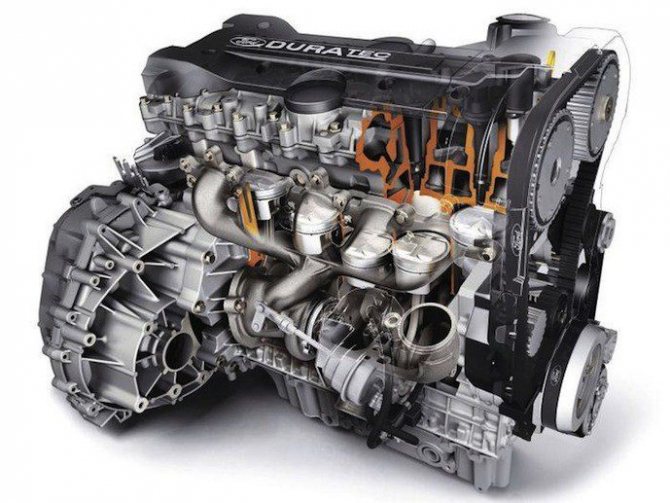

Кривошипно-шатунный механизм (сокращенно КШМ) обеспечивает преобразование поступательно-вращательного движения поршня внутри цилиндра во вращательное движение коленчатого вала двигателя. У стандартного четырехцилиндрового мотора КШМ включает в себя блок цилиндров с картером, головку блока цилиндров, поддон картера двигателя, поршни в комплекте с поршневыми кольцами и пальцами, шатуны (на которых крепятся поршни), коленчатый вал и маховик.

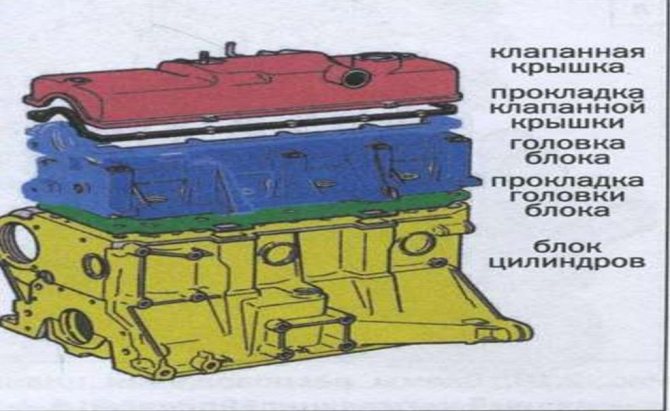

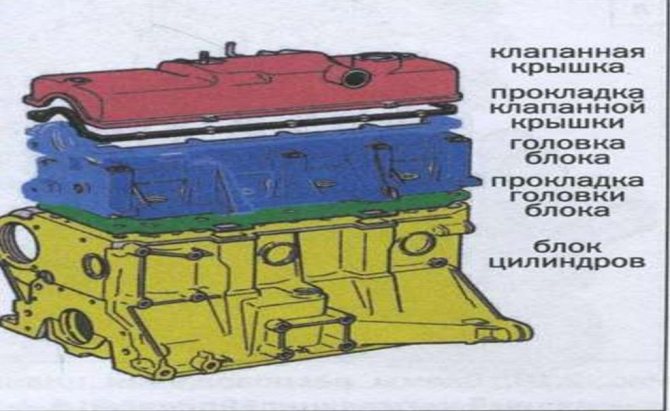

Главная часть КШМ (да и двигателя вообще) — это блок цилиндров. Он состоит не только из цилиндров (рис. 2.7) и деталей поршневой группы, но и целого ряда прочих элементов: каналов, заглушек, подшипников, сверлений. Коленвал, который установлен на специальных подшипниках, вращается именно в блоке цилиндров.

Внизу блока цилиндров расположен картер. Внутри блока цилиндров во время работы двигателя постоянно циркулирует охлаждающая жидкость: летом это может быть простая вода, в холодный же сезон необходимо использовать тосол или антифриз. Также внутри блока цилиндров проходят масляные каналы, которые относятся к системе смазки двигателя.

Устройство механизма

Первые кривошипные устройства были изобретены в античном мире. На древнеримских лесопилках вращательное движение водяного колеса, вращаемого речным течением, преобразовывалось в возвратно-поступательной движение полотна пилы. В античности большого распространения такие устройства не получили по следующим причинам:

- деревянные части быстро изнашивались и требовали частого ремонта или замены;

- рабский труд обходился дешевле высоких для того времени технологий.

В упрощенном виде кривошипно-шатунный механизм использовался с XVI века в деревенских прялках. Движение педали преобразовывалось во вращение прядильного колеса и других частей приспособления.

Разработанные в XVIII веке паровые машины тоже использовали кривошипный механизм. Он располагался на ведущем колесе паровоза. Давление пара на поршневое дно преобразовывалось в возвратно- поступательное движение штока, соединенного с шатуном, шарнирно закрепленном на ведущем колесе. Шатун придавал колесу вращение. Такое устройство кривошипно-шатунного механизма было основой механического транспорта до первой трети XX века.

Паровозная схема была улучшена в крейцкопфных моторах. Поршень в них жестко прикреплен к крейцкопфу- штоку, скользящему в направляющих взад и вперед. На конце штока закреплен шарнир, к нему присоединен шатун. Такая схема увеличивает размах рабочих движений, позволяет даже сделать вторую камеру с другой стороны от поршня. Таким образом каждое движение штока сопровождается рабочим тактом. Такая кинематика и динамика кривошипно-шатунного механизма позволяет при тех же габаритах удвоить мощность. Крейцкопфы применяются в крупных стационарных и корабельных дизельных установках.

Элементы, составляющие кривошипно-шатунный механизм, разбивают на следующие типы:

- Подвижные.

- Неподвижные.

К первым относятся:

- поршень;

- кольца;

- пальцы;

- шатун;

- маховик;

- коленвал;

- подшипники скольжения коленчатого вала.

К неподвижным деталям кривошипно-шатунного механизма относят:

- блок цилиндров;

- гильза;

- головка блока;

- кронштейны;

- картер;

- другие второстепенные элементы.

Поршни, пальцы и кольца объединяют в поршневую группу.

Каждый элемент, равно как и подробная кинематическая схема и принцип работы заслуживают более подробного рассмотрения

Конструкция КШМ

В отличие от прочих агрегатов автомобиля конструкция механизма кривошипно-шатунного условно включает в себя часть поршневой группы и коленчатый вал. Состоит КШМ из подвижных деталей и неподвижных элементов. Одну или несколько степеней свободы имеют:

- шатун и поршень;

- кольца компрессионные, стопорные и маслосъемные;

- палец поршневой и кольцо стопорное;

- вкладыши, болт крепежный и крышка шатуна;

- маховик и коленвал;

- противовес и шейки шатунные, коренные;

- вкладыши.

К неподвижным элементам относятся головка и блок цилиндров.

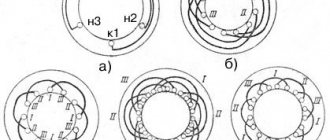

В зависимости от конструкции ДВС и количества цилиндров кинематика кривошипно шатунного механизма несколько видоизменяется:

- в рядном двигателе плоскость коленвала и цилиндров полностью совпадает;

- в VR-образном моторе происходит смещение на угол 15 градусов;

- в W-образном приводе величина смещения достигает 72 градусов.

Другими словами, в рядном двигателе рабочий цикл осуществляется поочередно 4-мя цилиндрами, что позволяет равномерно распределить нагрузки на коленвал. Для достижения компактных размеров ДВС модификации с большим количеством цилиндров размещаются V-образно. Что так же позволяет смягчить нагрузки на коленвал за счет гашения части энергии.

Чертеж КШМ в разрезе

Чтобы характеристика кривошипно шатунного механизма была стабильной в момент перегрузок (высокая температура, большое давление и обороты, трудности с подачей смазки), вместо шариковых/роликовых подшипников применяются элементы скольжения с шатунными и коренными вкладышами. Неравномерность угловых скоростей вала в отдельных циклах сглаживается массивным маховиком за счет инертности этой детали.

Блок цилиндров

Это одна из самых сложных по конфигурации деталь двигателя. На схематическом объемном чертеже видно, что внутри он пронизан двумя непересекающимися системами каналов для подачи масла к точкам смазки и циркуляции охлаждающей жидкости. Он отливается из чугуна или сплавов легких металлов, содержит в себе места для запрессовки гильз цилиндра, кронштейны для подшипников коленвала, пространство для маховика, систем смазки и охлаждения. К блоку подходят патрубки системы подачи топливной смеси и удаления отработанных газов.

Снизу к блоку через герметичную прокладку крепится масляный картер- резервуар для смазки. В этом картере и происходит основная работа кривошипно- шатунного механизма, сокращенно КШМ.

Гильза должна выдерживать высокое давление в цилиндре. Его создают газы, образовавшиеся после сгорания топливной смеси. Поэтому и то место блока, куда гильзы запрессованы, должно выдерживать большие механические и термические нагрузки.

Гильзы обычно изготавливают из прочных сортов стали, реже — из чугуна. В ходе работы двигателя они изнашиваются при капитальном ремонте двигателя могут быть заменены. Различают две основных схемы их размещения:

- сухая, внешняя сторона гильзы отдает тепло материалу блока цилиндров;

- влажная, гильза омывается снаружи охлаждающей жидкостью.

Второй вариант позволяет развивать большую мощность и переносить пиковые нагрузки.

Подвижные и неподвижные части КШМ

Составные части КШМ условно делят на подвижные и неподвижные компоненты. К подвижным частям относятся:

- поршни и поршневые кольца;

- шатуны;

- поршневые пальцы;

- коленчатый вал;

- маховик.

Неподвижные части КШМ выполняют функцию основы, крепежей и направляющих. К ним относятся:

- блок цилиндров;

- головка блока цилиндров;

- картер;

- поддон картера;

- крепежные детали и подшипники.

Картер и поддон картера двигателя

Картер – это нижняя часть двигателя, где располагаются опоры и каналы смазочной системы для коленчатого вала. В картере происходит движение шатунов и вращение коленвала. Поддон картера представляет собой резервуар с моторным маслом.

Основа картера в работе подвергается постоянным тепловым и силовым нагрузкам. Поэтому для этой детали предъявляются особые требования по прочности и жесткости. Для его изготовления используют алюминиевые сплавы или чугун.

Неподвижные части КШМ

Картер двигателя крепится к блоку цилиндров. Вместе они составляют остов двигателя, основную часть его корпуса. В блоке располагаются непосредственно сами цилиндры. Сверху крепится головка блока ДВС. Вокруг цилиндров имеются полости для жидкостного охлаждения.

Расположение и число цилиндров

На сегодняшний день существуют следующие наиболее популярные схемы:

- рядное четырех- или шестицилиндровое положение;

- V-образное шестицилиндровое положение под углом 90°;

- VR-образное положение под меньшим углом;

- оппозитное положение (поршни двигаются навстречу друг другу с разных сторон);

- W-образное положение с 12 цилиндрами.

В простом рядном расположении цилиндры и поршни расположены в ряд перпендикулярно коленчатому валу. Такая схема наиболее простая и надежная.

Головка блока цилиндров

К блоку с помощью шпилек или болтов крепится головка блока цилиндров. Она накрывает цилиндры с поршнями сверху, образуя герметичную полость – камеру сгорания. Между блоком и головкой предусмотрена прокладка. Также в ГБЦ располагаются клапанный механизм и свечи зажигания.

Цилиндры

В цилиндрах двигателя непосредственно происходит движение поршней. От хода поршня и его длины зависит их размер. Цилиндры работают в условиях меняющегося давления и высоких температур. Во время работы стенки подвергаются непрерывному трению и температурам до 2500°C. К материалам и обработке цилиндров также предъявляются особые требования. Они изготавливаются из легированного чугуна, стали или алюминиевых сплавов. Поверхность деталей должна быть не только прочной, но и легко подвергаться обработке.

Внешнюю рабочую поверхность называют зеркалом. Ее покрывают хромом и полируют до зеркальной поверхности, чтобы максимально снизить трение в условиях ограниченной смазки. Цилиндры отливаются вместе с блоком (цельные) или изготавливаются в виде съемных гильз.

Поршни

Деталь представляет из себя стальную или алюминиевую отливку в виде перевернутого стакана. Скользя по стенкам цилиндра, он принимает на себя давление сгоревшей топливной смеси и превращает его в линейное движение. Далее через кривошипный узел она превращается во вращение коленчатого вала, а затем передается на сцепление и коробку передач и через кардан к колесам. Силы, действующие в кривошипно-шатунном механизме, приводят транспортное средство или стационарный механизм в движение.

Деталь выполняет следующие функции:

- на такте впуска, двигаясь вниз (или в направлении от коленчатого вала, если цилиндр расположен не вертикально) на, он увеличивает объем рабочей камеры и создает в ней разрежение, затягивающее и равномерно распределяющее по объему очередную порцию рабочей смеси;

- на такте сжатия поршневая группа движется вверх, сжимая рабочую смесь до необходимой степени;

- далее идет рабочий такт, деталь под давлением идет вниз, передавая импульс вращения коленчатому валу;

- на такте выпуска он снова идет вверх, вытесняя отработанные газы в выхлопную систему.

На всех тактах, кроме рабочего, поршневая группа движется за счет коленчатого вала, забирая часть энергии его вращения. На одноцилиндровых двигателях для аккумуляции такой энергии служим массивный маховик, на многоцилиндровые такты цилиндров сдвинуты во времени.

Конструктивно изделие подразделяется на такие части, как:

- днище, воспринимающее давление газов;

- уплотнение с канавками для поршневых колец;

- юбка, в которой закреплен палец.

Палец служит осью, на которой закреплено верхнее плечо шатуна.

Гильза

Съёмная гильза

Гильзы существуют двух типов – сделанные непосредственно в блоке и являющиеся их частью, и съемные. Что касается выполненных в блоке, то представляют они собой цилиндрические углубления в нем нужной высоты и диаметра.

Съемные же имеют тоже цилиндрическую форму, но с торцов они открыты. Зачастую для надежной посадки в свое посадочное место в блоке, в верхней части ее имеется небольшой отлив, обеспечивающий это. В нижней же части для плотности используются резиновые кольца, установленные в проточные канавки на гильзе.

Внутренняя поверхность гильзы называется зеркалом, потому что она имеет высокую степень обработки, чтобы обеспечить минимально возможное трение между поршнем и зеркалом.

В двухтактных двигателях в гильзе проделываются на определенном уровне несколько отверстий, которые называются окнами. В классической схеме ДВС используется три окна – для впуска, выпуска и перепуска топливной смеси и отработанных продуктов. В оппозитных же установках типа ОРОС, которые тоже являются двухтактными, надобности в перепускном окне нет.

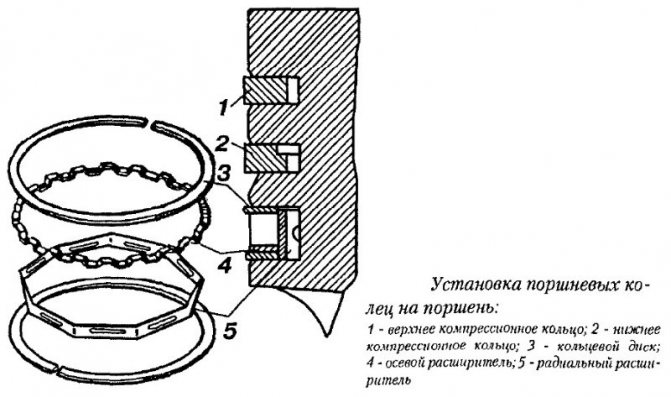

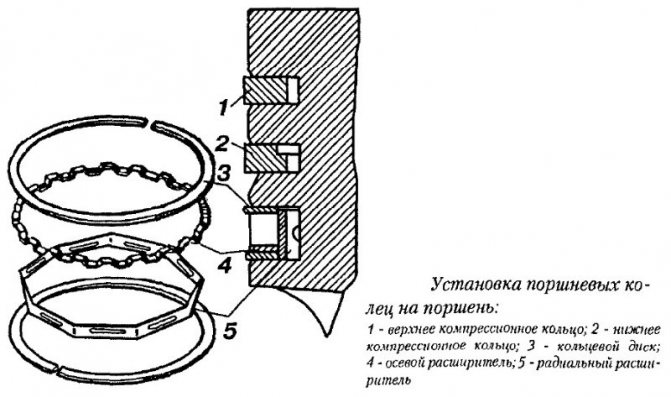

Поршневые кольца

Назначение и устройство поршневых колец обуславливается их ролью в работе кривошипных- устройств. Кольца выполняются плоскими, они имеют разрез шириной в несколько десятых частей миллиметра. Их вставляют в проточенные для них кольцевые углубления на уплотнении.

Кольца выполняют следующие функции:

- Уплотняют зазор между гильзой и стенками поршня.

- Обеспечивают направление движения поршня.

- Охлаждают. Касаясь гильзы, компрессионные кольца отводят избыточное тепло от поршня, оберегая его от перегрева.

- Изолируют рабочую камеру от смазочных материалов в картере. С одной стороны, кольца задерживают капельки масла, разбрызгиваемые в картере ударами противовесов щек коленвала, с другой, пропускают небольшое его количество для смазки стенок цилиндра. За это отвечает нижнее, маслосъемное кольцо.

Смазывать необходимо и соединение поршня с шатуном.

Отсутствие смазки в течение нескольких минут приводит детали цилиндра в негодность. Трущиеся части перегреваются и начинают разрушаться либо заклиниваются. Ремонт в этом случае предстоит сложный и дорогостоящий.

Поршневые пальцы

Осуществляют кинематическую связь поршня и шатуна. Изделие закреплено в поршневой юбке и служит осью подшипника скольжения. Детали выдерживают высокие динамические нагрузки во время рабочего хода, а также смены такта и обращения направления движения. Вытачивают их из высоколегированных термостойких сплавов.

Различают следующие типы конструкции пальцев:

- Фиксированные. Неподвижно крепятся в юбке, вращается только обойма верхней части шатуна.

- Плавающие. Могут проворачиваться в своих креплениях.

Плавающая конструкция применяется в современных моторах, она снижает удельные нагрузки на компоненты кривошипно- шатунной группы и увеличивает их ресурс.

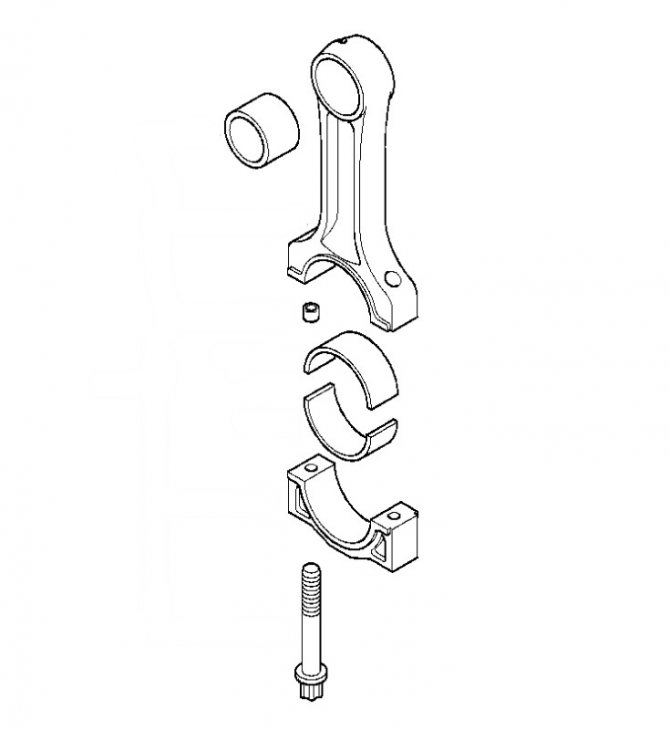

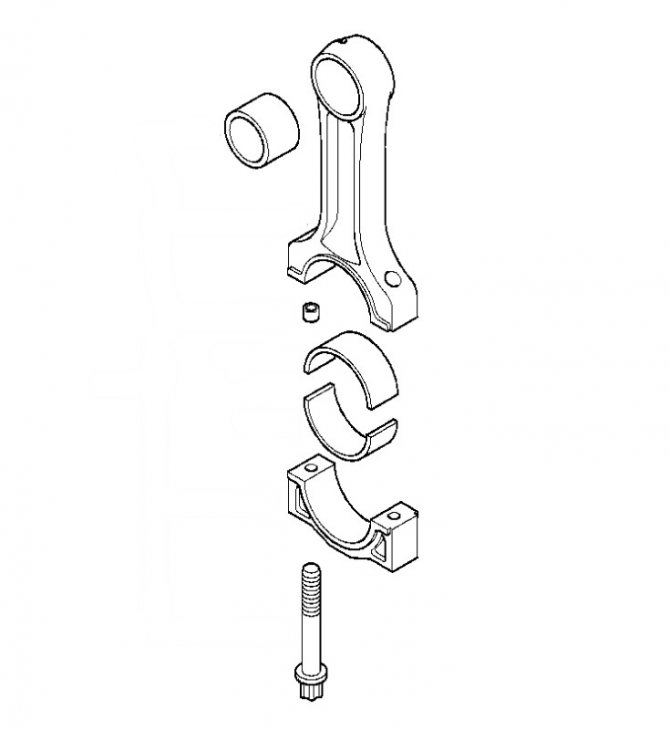

Шатун

Эта ответственный элемент кривошипно-шатунного механизма двигателя выполнен разборным, для того, чтобы можно было менять вкладыши подшипников в его обоймах. Подшипники скольжения используются на низкооборотных двигателях, на высокооборотных устанавливают более дорогие подшипники качения.

Внешним видом шатун напоминает накидной ключ. Для повышения прочности и снижения массы поперечное сечение сделано в виде двутавровой балки.

При работе деталь испытывает попеременно нагрузки продольного сжатия и растяжения. Для изготовления используют отливки из легированной или высокоуглеродистой стали.

Устройство КШМ

Кривошипно-шатунный механизм включает большое количество деталей. Условно их можно отнести к двум категориям: выполняющие движение и те, которые все время остаются зафиксированными на одном месте. Одни выполняют разного рода движения (поступательные или вращательные), а другие служат формой, в которых обеспечивается аккумулирование нужной энергии или опорой для этих элементов.

Вот какие функции выполняют все элементы кривошипно-шатунного механизма.

Блок-картер

Отлитый из прочного металла (в бюджетных авто – чугун, а в более дорогих – алюминиевый или другой сплав) блок. В нем сделаны необходимые отверстия и каналы. По каналам циркулирует охлаждающая жидкость и моторное масло. Технические отверстия позволяют соединить ключевые элементы мотора в одну конструкцию.

Самые большие отверстия – сами цилиндры. В них помещаются поршни. Также конструкция блока имеет опоры для опорных подшипников коленвала. В ГБЦ располагается газораспределительный механизм.

Использование чугуна или алюминиевого сплава обусловлено тем, что этот элемент должен выдерживать большие механические и термические нагрузки.

В нижней части картера расположен поддон, в котором скапливается масло после смазки всех элементов. Чтобы в полости не создавалось чрезмерное давление газов, конструкция имеет вентиляционные каналы.

Существуют автомобили с мокрым или сухим картером. В первом случае масло собирается в поддоне и остается в нем. Этот элемент является резервуаром для забора и хранения смазки. Во втором случае масло стекает в поддон, но насос откачивает его в отдельный бачок. Такая конструкция предотвратит полную потерю масла при пробое поддона – вытечет лишь небольшая часть смазки после того, как мотор будет заглушен.

Цилиндр

Цилиндр – еще один неподвижный элемент мотора. По сути, это отверстие со строгой геометрией (поршень должен идеально помещаться в него). Они также относятся к цилиндропоршневой группе. Однако в кривошипно-шатунном механизме цилиндры выполняют функцию направляющих. Они обеспечивают строго выверенное перемещение поршней.

Размеры данного элемента зависят от особенностей мотора и величины поршней. Стенки в верху конструкции сталкиваются с максимальной температурой, какая только может возникать в двигателе. Также в так называемой камере сгорания (надпоршневое пространство) происходит резкое расширение газов после воспламенения ВТС.

Для предотвращения чрезмерного износа стенок цилиндров при высоких температурах (в некоторых случаях она может резко повышаться до 2 500 градусов) и большого давления, они смазываются. Между уплотнительными кольцами и цилиндром образуется тонкая масляная пленка, предотвращающая контакт металлических частей. Еще для снижения силы трения внутренняя поверхность цилиндров обрабатывается специальным составом, и полируется до идеальной степени (поэтому поверхность называется зеркалом).

Существует два типа цилиндров:

- Сухой тип. В основном в машинах используются именно такие цилиндры. Они являются частью блока и выглядят в виде отверстий, сделанных в корпусе. Чтобы металл охлаждался, с внешней стороны цилиндров сделаны каналы для циркуляции охлаждающей жидкости (рубашка двс);

- Мокрый тип. В этом случае цилиндры будут отдельно выполненными гильзами, которые вставляются в отверстия блока. Они надежно уплотняются, чтобы в процессе работы агрегата не образовывались дополнительные вибрации, из-за чего детали КШМ будут выходить из строя слишком быстро. Такие гильзы с внешней стороны контактируют с ОЖ. Подобная конструкция мотора более податлива ремонту (например, при образовании глубоких царапин гильзу просто меняют, а не растачивают и шлифуют отверстия блока во время капиталки мотора).

В V-образных моторах часто цилиндры не расположены симметрично относительно друг друга. Это обусловлено тем, что один шатун обслуживает один цилиндр, и он имеет отдельное место на коленвале. Однако есть и модификации с двумя шатунами на одной шатунной шейке.

Блок цилиндров

Это самая большая часть конструкции мотора. Вверху этого элемента устанавливается головка блока цилиндров, а между ними находится прокладка (зачем она нужна и как определить ее неисправность, читайте в отдельном обзоре).

В головке блока цилиндров сделаны углубления, которые формируют особенную полость. В ней сжатая воздушно-топливная смесь воспламеняется (часто ее называют камерой сгорания). Модификации моторов на водяном охлаждении будут оснащаться головкой с каналами для циркуляции жидкости.

Остов двигателя

Все неподвижные части КШМ, соединенные в одну конструкцию, называются остовом. Эта часть воспринимает основную силовую нагрузку в процессе работы подвижных частей механизма. В зависимости от того, как закреплен двигатель в моторном отсеке, остов воспринимает также нагрузки и от кузова или рамы. В процессе движения эта часть также сталкивается с воздействием трансмиссии и ходовой части машины.

Чтобы предотвратить перемещение ДВС во время разгона, торможения или маневрирования, остов крепко фиксируется болтами к несущей части транспортного средства. Для устранения вибраций на месте соединения используются подушки двигателя, сделанные из резины. Их форма зависит от модификации двигателя.

Когда машина перемещается по неровной дороге, на кузов оказывается нагрузка кручения. Чтобы мотор не воспринимал такие нагрузки, обычно его крепят в трех точках.

Все остальные части механизма являются подвижными.

Поршень

Входит в состав поршневой группы КШМ. Форма поршней тоже может разниться, но ключевой момент – они выполнены в виде стакана. Верхнюю часть поршня называют головкой, а нижнюю – юбкой.

Головка поршня – самая толстая часть, так как она воспринимает на себя термическую и механическую нагрузку при воспламенении топлива. Торец того элемента (днище) может иметь разную форму – плоскую, выпуклую или вогнутую. Эта часть формирует размеры камеры сгорания. Нередко встречаются модификации с углублениями разной формы. Все эти типы детали зависят от модели ДВС, принципа подачи топлива и т.д.

По бокам поршня сделаны канавки для установки уплотнительных колец. Ниже этих проточек имеются углубления для отвода масла от детали. Юбка чаще всего имеет форму овала, и основная ее часть – направляющая, предотвращающая клин поршня в результате термического расширения.

Чтобы компенсировать силу инерции, поршни изготавливаются из легкосплавных материалов. Благодаря этому они имеют небольшой вес. Днище детали, также как стенки камеры сгорания, сталкиваются с максимальными температурами. Однако данная деталь не охлаждается при помощи циркуляции ОЖ в рубашке. Из-за этого алюминиевый элемент подвержен сильному расширению.

Для предотвращения заклинивания поршень охлаждается маслом. Во многих моделях авто смазка подается естественным путем – масляный туман оседает на поверхности и стекает обратно в поддон. Однако встречаются двигатели, в которых масло подается под напором, обеспечивая лучший теплоотвод от нагретой поверхности.

Поршневые кольца

Поршневое кольцо выполняет свою функцию в зависимости от того, в какой части головки поршня оно установлено:

- Компрессионные – самые верхние. Они обеспечивают уплотнение между стенками цилиндра и поршня. Их назначение – не дать газам из надпоршневого пространства проникнуть в картер. Чтобы облегчить установку детали, в ней сделан разрез;

- Маслосъемные – обеспечивают удаление излишка масла со стенок цилиндра, а также предотвращают проникание смазки в надпоршневое пространство. Эти кольца имеют специальные канавки, облегчающие отвод масла к дренажным проточкам поршня.

Диаметр колец всегда больше диаметра цилиндра. Благодаря этому они обеспечивают уплотнение в цилиндропоршневой группе. Чтобы ни газы, ни масло не просачивались через замки, кольца размещаются на своих местах со смещением прорезей относительно друг друга.

Материал, который используется для изготовления колец, зависит от их применения. Так, компрессионные элементы чаще всего выполнены из чугуна высокой прочности и минимальным содержанием примесей, а маслосъемные – из высоколегированной стали.

Поршневой палец

Эта деталь позволяет закрепить поршень на шатуне. Выглядит он в виде полой трубки, которая помещается под головкой поршня в бобышки и одновременно через отверстие головки шатуна. Чтобы палец не смещался, его фиксируют стопорными кольцами с обеих сторон.

Подобная фиксация позволяет пальцу свободно проворачиваться, что снижает сопротивление движению поршня. Это также предотвращает образование выработки лишь на месте крепления в поршне или шатуне, что значительно продлевает рабочий ресурс детали.

Для предотвращения износа вследствие силы трения деталь изготавливают из стали. А для большей устойчивости к термическим нагрузкам ее изначально закаляют.

Шатун

Шатун представляет собой толстую тягу с ребрами жесткости. С одной стороны в нем имеется поршневая головка (отверстие, в которое вставляется палец поршня), а с другой – книвошипная головка. Второй элемент является разборным, чтобы деталь можно было снять или установить на шейку кривошипа коленчатого вала. В нем имеется крышка, которая крепится к головке при помощи болтов, а для предотвращения преждевременного износа деталей, в него устанавливается вкладыш с отверстиями для смазки.

Вкладыш нижней головки называется шатунным подшипником. Он выполнен из двух стальных пластин с выгнутыми усиками для фиксации в головке.

Чтобы снизить силу трения внутренней части верхней головки, в нее запрессовывается бронзовая втулка. Если она износится, не нужно будет менять весь шатун. Во втулке имеются отверстия для подачи масла на палец.

Существует несколько модификаций шатунов:

- Бензиновые моторы чаще всего оснащаются шатунами с расположением разъема головки под прямым углом относительно оси шатуна;

- Дизельные ДВС имеют шатуны с косым разъемом головки;

- V-образные двигатели нередко оснащаются спаренными шатунами. Второстепенный шатун второго ряда фиксируется на основном при помощи пальца по тому же принципу, что и к поршню.

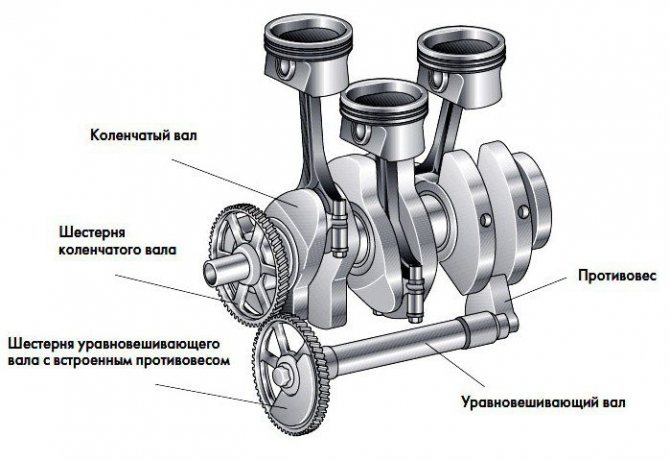

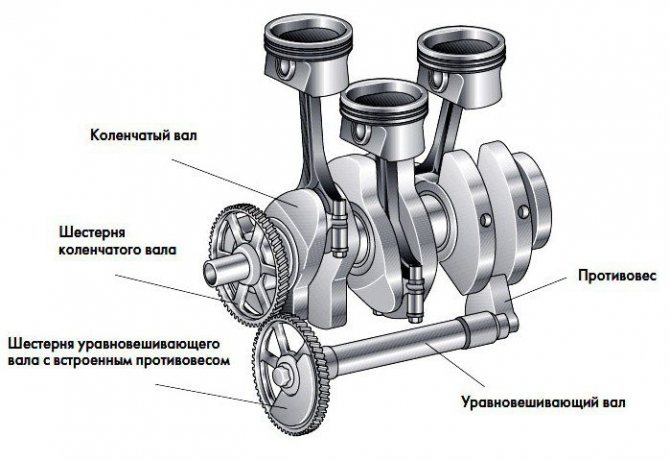

Коленчатый вал

Этот элемент состоит из нескольких кривошипов со смещенным расположением шатунных шеек относительно оси коренных шеек. О разных типах коленвалов и их особенностях уже есть отдельный обзор.

Назначение этой детали – преобразовать поступательное движение от поршня во вращательное. Шатунная шейка кривошипа соединяется с нижней головкой шатуна. В двух или нескольких местах коленвала имеются коренные подшипники, предотвращающие образование вибрации вследствие несбалансированного вращения кривошипов.

Большинство коленчатых валов оснащены противовесами, гасящими центробежные силы, действующие на коренные подшипники. Деталь изготавливается путем литья или вытачивается на токарных станках из единой болванки.

На носке коленвала крепится шкив, который приводит в движение газораспределительный механизм и другое оборудование, например, помпу, генератор и привод кондиционера. На хвостовике имеется фланец. К нему крепится маховик.

Маховик

Деталь, имеющая форму диска. О формах и типах разных маховиков и об их отличиях также посвящена отдельная статья. Он необходим для преодоления сопротивления сжатия в цилиндрах, когда поршень выполняет такт сжатия. Это обеспечивается благодаря инерции вращающегося чугунного диска.

На торце детали зафиксирован зубчатый венец. К нему подсоединяется шестеренка бендикса стартера в момент запуска мотора. Со стороны, противоположной фланцу, поверхность маховика соприкасается с диском сцепления корзины трансмиссии. Максимальная сила трения между этими элементами обеспечивает передачу крутящего момента на вал коробки передач.

Как видно, кривошипно-шатунный механизм имеет сложное устройство, из-за чего ремонт агрегата должен выполняться исключительно профессионалами. Чтобы продлить ресурс двигателя, крайне важно придерживаться регламента планового технического обслуживания авто.

Дополнительно посмотрите видеообзор о КШМ:

Кривошипно-шатунный механизм (КШМ). Основы

Коленчатый вал

Преобразование осуществляет с помощь.

Из деталей кривошипно-шатунной группы коленчатый вал имеет наиболее сложную пространственную форму. Несколько коленчатых сочленений выносят оси вращения его сегментов в сторону от основной продольной оси. К этим вынесенным осям крепятся нижние обоймы шатунов. Физический смысл конструкции точно такой же, как и при закреплении оси шатуна на краю маховика. В коленвала «лишняя», неиспользуемая часть маховика изымается и заменяется противовесом. Это позволяет существенно сократить массу и габариты изделия, повысить максимально доступные обороты.

Основные части, из которых состоит коленвал, следующие:

- Шейки. Служат для крепления вала в кронштейнах картера и шатунов на валу. Первые называют коренными, вторые — шатунными.

- Щеки. Образуют колена, давшие узлу свое название. Вращаясь вокруг продольной оси и толкаемые шатунами, преобразуют энергию продольного движения поршневой группы во вращательную энергию коленвала.

- Фронтальная выходная часть. На ней размещен шкив, от которого цепным или ременным приводом крутятся валы вспомогательных систем мотора- охлаждения, смазки, распределительного механизма, генератора.

- Основная выходная часть. Передает энергию трансмиссии и далее — колесам.

Тыльная часть щек, выступающая за ось вращения коленвала, служит противовесом для основной их части и шатунных шеек. Это позволяет динамически уравновесит вращающуюся с большой скоростью конструкцию, избежав разрушительных вибраций во время работы.

Для изготовления коленвалов используются отливки из легких высокопрочных чугунов либо горячие штамповки (поковки) из упрочненных сортов стали.

Картер двигателя

Служит конструктивной основой всего двигателя, к нему крепятся все остальные детали. От него отходят внешние кронштейны, на них весь агрегат прикреплен к кузову. К картеру крепится трансмиссия, передающая от двигателя к колесам крутящий момент. В современных конструкциях картер исполняется единой деталью с блоком цилиндров. В его пространственных рамках и происходит основная работа узлов, механизмов и деталей мотора. Снизу к картеру крепится поддон для хранения масла для смазки подвижных частей.

Принцип работы кривошипно-шатунного механизма

Принцип работы кривошипно — шатунного механизма не изменился за последние три столетия.

Во время рабочего такта воспламенившаяся в конце такта сжатия рабочая смесь быстро сгорает, продукты сгорания расширяются и толкают поршень вниз. Он толкает шатун, тот упирается в нижнюю ось, разнесенную в пространстве с основной продольной осью. В результате под действием приложенных по касательной сил коленвал проворачивается на четверть оборота в четырехтактных двигателях и на пол-оборота в двухтактных. таким образом продольное движение поршня преобразуется во вращение вала.

Расчет кривошипно-шатунного механизма требует отличных знаний прикладной механики, кинематики, сопротивления материалов. Его поручают самым опытным инженерам.

Маховик

С одной из сторон вала сделан фланец, к которому прикрепляется маховик, выполняющий несколько функций одновременно. Именно от маховика передается вращение. Он имеет значительный вес и габариты, что облегчает вращение коленчатому валу после того, как маховик раскрутится. Чтобы запустить двигатель нужно создать значительное усилие, поэтому по окружности на маховик нанесены зубья, которые называются венцом маховика. Посредством этого венца стартер раскручивает коленчатый вал при запуске силовой установки. Именно к маховику присоединяются механизмы, которые и используют вращение вала на выполнение полезного действия. У автомобиля это трансмиссия, обеспечивающая передачу вращения на колёса.

Чтобы исключить осевые биения, коленчатый вал и маховик должны быть хорошо отбалансированы.

Другой конец коленчатого вала, противоположный фланцу маховика используется зачастую для привода остальных механизмом и систем мотора: к примеру, там может размещаться шестерня привода масляного насоса, посадочное место для приводного шкива.

Это основная схема коленчатого вала. Особо нового пока ничего не придумано. Все новые разработки направлены пока только на снижение потерь мощности в результате трения между элементами ЦПГ и КШМ.

Также стараются снизить нагрузку на коленчатый вал путем изменения углов положения кривошипов относительно друг друга, но особо значительных результатов пока нет.

Двигатели внутреннего сгорания, используемые на автомобилях, функционируют за счет преобразования энергии, выделяемой при горении горючей смеси, в механическое действие – вращение. Это преобразование обеспечивается кривошипно-шатунным механизмом (КШМ), который является одним из ключевых в конструкции двигателя автомобиля.

Неисправности, возникающие при работе КШМ и их причины

Сбои в работе могут случиться в разных элементах кривошипно-шатунной группы. Сложность конструкции и сочетания параметров шатунных механизмов двигателей заставляет особенно внимательно относить к их расчету, изготовлению и эксплуатации.

Наиболее часто к неполадкам приводит несоблюдение режимов работы и технического обслуживания мотора. Некачественная смазка, засорение каналов подачи масла, несвоевременная замена или пополнение запаса масла в картере до установленного уровня- все эти причины приводят к повышенному трению, перегреву деталей, появлению на их рабочих поверхностях задиров, потертостей и царапин. При каждой замене масла обязательно следует менять масляный фильтр. В соответствии с регламентом обслуживания также нужно менять топливные и воздушные фильтры.

Нарушение работы системы охлаждения также вызывает термические деформации деталей вплоть до их заклинивания или разрушения. Особенно чувствительны к качеству смазки дизельные моторы.

Неполадки в системе зажигания также могут привести к появлению нагара на поршне и п\его кольцах Закоксовывание колец вызывает снижение компрессии и повреждение стенок цилиндра.

Бывает также, что причиной поломки становятся некачественные либо поддельные детали или материалы, примененные при техническом обслуживании. Лучше приобретать их у официальных дилеров или в проверенных магазинах, заботящихся о своей репутации.

Способы диагностики КШМ

Вышеуказанные методики выявления причин не являются высокоточными. Служат поводом для поездки на СТО, где может быть произведено квалифицированное диагностирование кривошипно комбинированного механизма мастерами, обладающими необходимым опытом и практикой работ. Они имеют чертеж кинематики с точными размерами, допусками и посадками. Обладают необходимым для этого оборудованием.

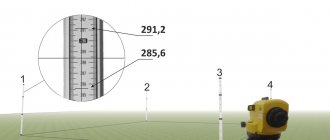

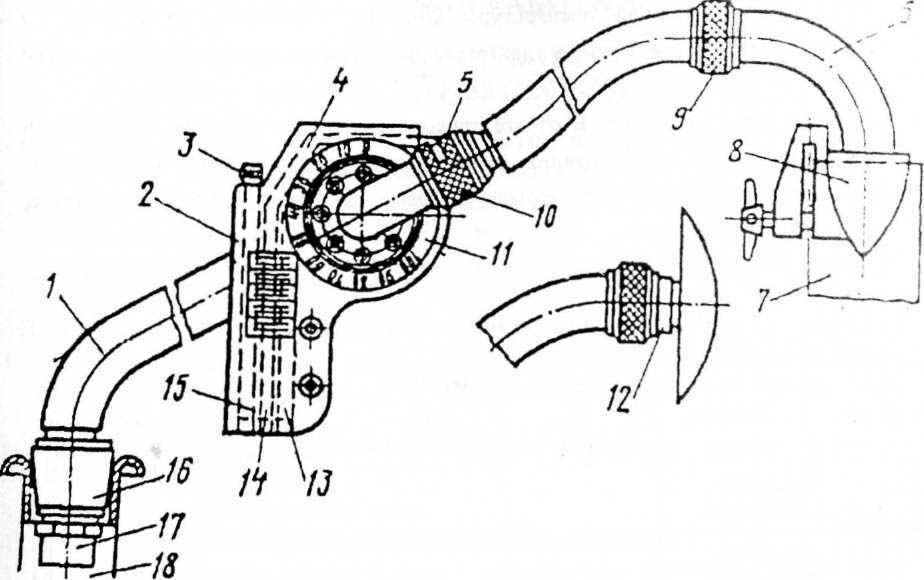

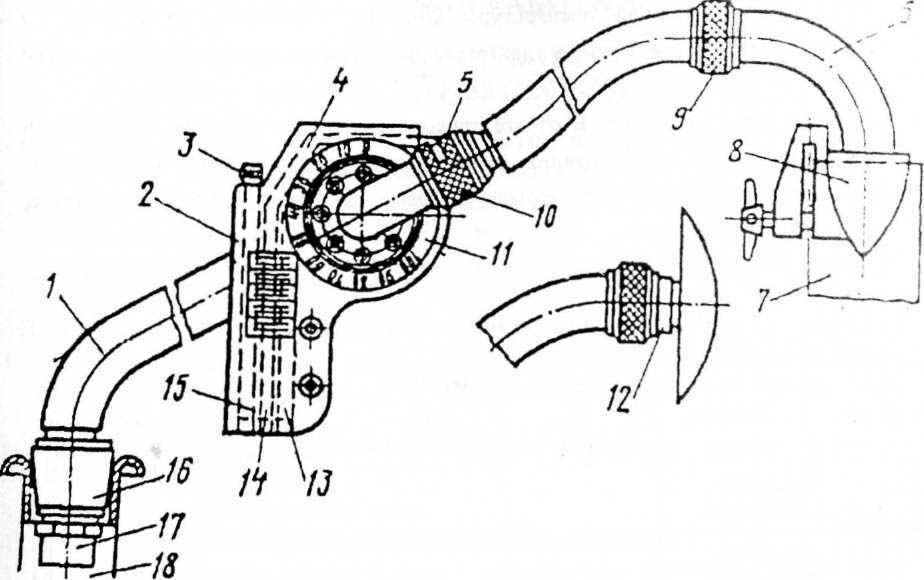

Предварительная на определение стуков

Поскольку ремонт кривошипно шатунного механизма относится к дорогостоящим операциям капремонта двигателя, на начальном этапе мастер СТО позиционирует стуки и шумы внутри блока цилиндров. Для этого используется стетоскоп (обычно модификация КИ-1154 производителя Экранас). Технология исследований выглядит следующим образом:

- рабочая поверхность стетоскопа прислоняется к стенкам БЦ на разных уровнях (в рабочей зоне подшипников шатунных и кривошипных);

- двигатель прогревается до температуры ОЖ 75 – 80 градусов;

- обороты увеличиваются вначале плавно, затем режим работ изменяется резко;

- стуки прослушиваются лишь при возникновении зазора больше 0,1 – 0,2 мм.

Характер стука заметен исключительно профессионалу:

- поршни о цилиндр издают звуки щелкающие, на холодном двигателе;

- звонкий звук металл о металл при резком увеличении оборотов издает поршневой палец, реже при неправильно выставленном (опережение) угле зажигания;

- коренные подшипники звучат в низкой тональности;

- звук подшипников шатунных немного резче.

Внимание: Данная методика диагностики так же не является окончательной. Позволяет мастеру выявить наличие имеющихся дефектов с гарантией, что разбирать ДВС все же необходимо для замены расходных элементов.

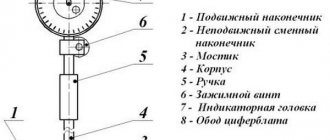

Измерение суммарных зазоров в сопряжениях

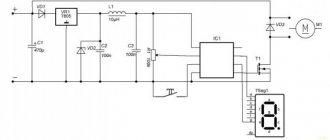

Обычно техническое обслуживание кривошипно шатунного механизма осуществляется с помощью установки КИ-11140 для определения зазора в КШМ.

При этом не нужно снимать поддон картера и запускать мотор. Измеряются зазоры в головках шатуна суммарно:

- поршень диагностируемого цилиндра позиционируется в верхней «мертвой точке»;

- коленвал стопорится, устройство фиксируется на месте форсунки;

- шток упирается с натягом в дно поршня, зажимается винтом;

- установка компрессора подсоединяется к штуцеру, создается вакуум -0,06 МПа и давление такой же величины;

- после 2 – 3 циклов подачи указанного давления и вакуума стабилизируются показания индикатора;

- затем индикатор настраивается на о в надпоршневом пространстве при давлении;

- после чего, в него подается отрицательное давление.

Суммарные зазоры измеряют минимум три раза, выводят среднее значение, сравнивают с допустимой нормой эксплуатации из таблиц.

Определение объема газа, прорывающегося в картер

Не пригодна к эксплуатации существующая сборка кривошипно шатунного механизма авто, если проверка прорывающихся газов выявила большее его количество в картере. Измерения производятся прибором КИ-4887-И следующим способом:

- газорасходомер подключается в полость картера и к глушителю или вакуумной установке;

- двигатель включается в режим «под нагрузкой»;

- прорывающиеся газы изменяют показания прибора на величину их объема, проходящего в единицу времени.

При значительном износе ДВС расход может превышать 120 л/мин, требуются дополнительные регулировки расходомера. После отсоединения системы вентилирования картера все дополнительные отверстия необходимо закрыть заглушками/пробками.

Схема подключения газового расходомера КИ-4887-11

Измерение давления масла

Эксплуатируемая сборка кривошипно шатунного механизма считается пригодной к использованию, если проверка давления масла удовлетворяет норме. Измерения проводятся прибором КИ-5472, состоящим из рукава и манометра:

- штатный манометр скручивается с маслофильтра;

- на его место крепится прибор;

- двигатель прогревается до 70 – 80 градусов;

- фиксируется значение магистрального давления при оборотах холостого хода.

Предельно простое общее устройство системы смазки и прибора КИ позволяет снизить время диагностики.

Для ДВС карбюраторного типа считается нормальной компрессия в пределах 0,7 МПа. Поэтому в некоторых случаях диагност СТО измеряет компрессию прогретого двигателя. При этом разница показаний цилиндров не может превышать 0,1 МПа.

Перечень неисправностей КШМ

Наиболее распространенными поломками механизма являются:

- износ и разрушение шатунных и коренных шеек коленвала;

- стачивание, выкрашивание или плавление вкладышей подшипников скольжения;

- загрязнение нагаром сгорания поршневых колец;

- перегрев и поломка колец;

- скопление нагара на поршневом днище приводит к его перегреву и возможному разрушению;

- длительная эксплуатация двигателя с детонационными эффектами вызывает прогорание днища поршня.

Сочетание этих неисправностей со сбоем в системе смазки может вызвать перекос поршней в цилиндрах и заклинивание двигателя. Устранение всех этих поломок связано демонтажом двигателя и его частичной или полной разборкой.

Ремонт занимает много времени и обходится недешево, поэтому лучше выявлять сбои в работе на ранних стадиях и своевременно устранять неполадки.

Примечание.

Немалая доля навесного моторного оборудования монтируется именно на блоке цилиндров, и при включенном двигателе работает с ним как единое целое.

Что касается назначения и принципа работы поршня и иных деталей поршневой группы, то об этом мы уже говорили выше. Напомним лишь, что под силой мощного давления, которое образуется в цилиндре после сгорания рабочей смеси, поршень движется вниз и передает свое движение через шатун (на котором он установлен) на коленчатый вал, образуя тот самый крутящий момент, с помощью которого автомобиль и приводится в движение.

Знайте, что двигатель внутреннего сгорания работает в довольно жестком режиме. На холостых оборотах (т. е. когда мотор работает, но машина стоит на месте, находясь на нейтральной передаче) коленчатый вал вращается со скоростью 600–900 оборотов в минуту (или около 10–16 оборотов в секунду). Во время движения со средней скоростью мотор работает еще интенсивнее, и коленчатый вал крутится со скоростью от 2000 до 3000 оборотов в минуту. А у современных спортивных авто скорость вращения коленвала может зашкаливать за 200 оборотов в секунду (10 000 — 13 000 оборотов в минуту).

Следовательно, поршни в цилиндрах перемещаются вверх-вниз очень быстро. Ранее мы уже отмечали, что за один полный оборот коленвала поршень успевает дважды пройти расстояние между ВМТ и НМТ. Так вот: эти движения он выполняет буквально за какие-то доли секунды. Если к этому добавить мощное давление, а также высокую температуру в каждом цилиндре, то условия работы двигателя внутреннего сгорания можно назвать экстремальными.

Признаки наличия неисправностей в работе КШМ

Для своевременного выявления сбоев и начинающих развиваться негативных процессов в кривошипно- шатунной группе полезно знать из внешних признаков:

- Стуки в двигателе, непривычные звуки при разгоне. Звенящие звуки часто бывают вызваны детонационными явлениями. Неполное сгорание топлива во время рабочего такта и взрывообразное его сгорание на такте выпуска приводят к скоплению нагара на кольцах и днище поршня, к ухудшению условий их охлаждения и разрушению. Необходимо залить качественное топливо и проверит параметры работы системы зажигания на стенде.

- Глухие стуки говорят об износе шеек коленвала. В этом случае следует прекратить эксплуатацию, отшлифовать шейки и заменить вкладыши на более толстые из ремонтного комплекта.

- «Поющий» на высокой звонко ноте звук указывает на возможное начало плавления вкладышей или на нехватку масла при повышении оборотов. Также нужно срочно ехать в сервис.

- Сизые клубы дыма из выхлопного патрубка свидетельствуют о избытке масла в рабочей камере. Следует проверить состояние колец и при необходимости заменить их.

- Падение мощности также может вызываться закоксовыванием колец и снижением компрессии.

При обнаружении этих тревожных симптомов не стоит откладывать визит в сервисный центр. Заклиненный двигатель обойдется намного дороже, и по деньгам, и по затратам времени.

Особенности работы двигателя. Такты

Выше описана упрощенная схема работы КШМ. В действительности чтобы создать необходимые условия для нормального сгорания топливной смеси, требуется выполнение подготовительных этапов – заполнение камеры сгорания компонентами смеси, их сжатие и отвод продуктов горения. Эти этапы получили название «такты мотора» и всего их четыре – впуск, сжатие, рабочий ход, выпуск. Из них только рабочий ход выполняет полезную функцию (именно при нем энергия преобразуется в движение), а остальные такты – подготовительные. При этом выполнение каждого этапа сопровождается проворотом коленвала вокруг оси на 180 градусов.

Конструкторами разработано два типа двигателей – 2-х и 4-тактный. В первом варианте такты совмещены (рабочий ход с выпуском, а впуск – со сжатием), поэтому в таких моторах полный рабочий цикл выполняется за один полный оборот коленвала.

В 4-тактном двигателе каждый такт выполняется по отдельности, поэтому в таких моторах полный рабочий цикл выполняется за два оборота коленчатого вала, и только один полуоборот (на такте «рабочий ход») выполняется за счет выделенной при горении энергии, а остальные 1,5 оборота – благодаря энергии маховика.