09.04.2020 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Основные виды плазменной резки металла

- Что нужно для плазменной резки из инструментов и расходников

- Какой компрессор нужен для плазменной резки

- Как выбрать плазморез

- Что нужно для плазменной резки помимо аппарата

Что нужно для плазменной резки? Это зависит не только от типа обрабатываемого металла, но и от выбранной технологии обработки. Для резки чистой плазменной струей понадобится один набор оборудования и расходников, при плазменно-дуговой резке будут необходимы совершенно другие инструменты.

Основной набор может выглядеть так: источник питания, компрессор, плазмотрон. А дальше все зависит от условий работы и факторов, описанных выше. Узнать больше о том, что понадобится для выполнения плазменной резки металла, вы сможете из нашего материала.

Принципы работы плазменного сварочного аппарата

Для глубокого понимания вопроса о том, для чего же, все таки, предназначен этот инструмент, вам необходимо тщательно изучить особенности его конструкции и основы функционирования.

Как правило, данное орудие состоит из нескольких частей, среди которых:

- Горелки, то есть плазматроны. Их конструкции очень сложные, а все потому что это главный элемент всей системы. Именно здесь создается плазма, с помощью которой и происходит сварка. Основными частями горелки являются трубопровод, по которому подается газ и охлаждающая жидкость, электрические кабели с помощью которых подается ток и создается рабочее напряжение.

- Источники электропитаний (инверторы). Из названия понятно, что эта часть отвечает за подачу электрического напряжения на оборудование.

- Баллоны с плазмообразующими газами. Следует отметить, что плазма создается именно под воздействием кислорода, аргона и азота.

- Баллоны с защитными газами. Так как сварка довольно опасное занятие, было предусмотрено наличие специальных газов, которые бы защитили сварочные ванны. Здесь используются газы инертного вида, то есть азоты, аргоны, спиртовые массы пара и вещество ацетона.

- Системы водяных охлаждений. Для снижения температуры сварки используют специальную охлаждающую жидкость, которая подается по специальным трубкам. Именно они и составляют всю эту систему.

- Пакеты кабелей. Конечно, такие устройства очень требовательны к подаче электрической энергии, поэтому качественный прибор содержит в себе несколько кабелей. В наличии трубки подающие рабочий и защитный газ, подающие охлаждающие жидкости, кабеля которые отвечают за подачу основной массы тока, кабеля отвечающие за запуск плазменных дуг и системе цепей управления.

В целом, можно понять, что конструкция такого прибора очень сложная и новичок не сможет разобраться в каждом элементе самостоятельно. Поэтому, при возникновении вопросов лучше всего обращаться к специалистам.

Порядок эксплуатации

Изначально нужно подготовить плазморез к работе – в зависимости от вида он работает от сети 220 или 360 В. Последовательность подготовки следующая:

- Устройство устанавливается в месте, где обеспечен хороший доступ воздуха, при этом на него не должны попадать брызги расплавленного металла в процессе работы.

- Работать с оборудованием нужно в проветриваемом помещении, оборудованном в соответствии с правилами пожарной безопасности. Аппарат должен быть защищен от случайного попадания влаги – с этой целью его часто оборудуют даже влагомаслоотделителем во избежание их попадания в конструкцию плазмотрона, что ведет к уменьшению срока службы расходных материалов.

- Разрезаемый металлопрокат желательно тоже подготовить – лакокрасочное покрытие и коррозия приводят к повышенному дымовыделению, но на качество реза не влияют.

- Периодически требуется проверять целостность, чистоту электрода и сопла. Периодичность зависит от интенсивности эксплуатации – так, при постоянной работе они могут требовать замены уже после 8-часовой рабочей смены.

Качественный рез без наплывов и окалины возможен только при условии правильного выбора силы тока. Подбирается она с учетом вида разрезаемого металла и толщины. Зависимость силы тока для разрезания заготовок толщиной 1 мм из таких материалов:

- Конструкционная сталь и чугун – 4 А.

- Цветные металлы и их сплавы – 6 А.

Также на качество реза влияет и скорость ведения резака. Она может достигать 0,2-2 м/минуту и зависит от толщины, вида материала, установленной силы тока. В автоматизированном оборудовании скорость задается программой, а при ручном процессе за это отвечает резчик.

Перед началом работы нужно продуть плазмотрон для удаления инородных частиц и конденсата – для этого следует нажать кнопку поджига и выждать примерно полминуты. Затем можно поджигать дежурную дугу, она горит до 2 секунд, после чего зажигается рабочая плазменная дуга.

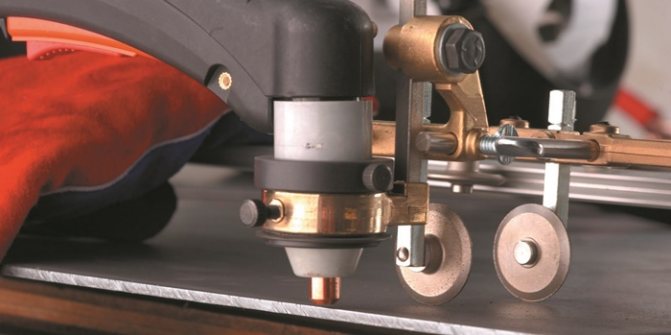

Важным моментом при плазменной резке является поддержание постоянного расстояния между соплом и обрабатываемым металлом (обычно 1,6-3 мм) – это влияет на стабильность горения рабочей дуги и качество реза. Однако в продаже есть специальные направляющие для ручных резаков, что значительно облегчает рабочий процесс и увеличивает производительность труда.

Фото 9. Направляющее приспособление для поддержания постоянного зазора между соплом и заготовкой.

При работе сопло резака должно быть расположено перпендикулярно разрезаемому металлу или под небольшим углом (отклонение до 10-50°) при раскрое материалов толщиной до 25 % от максимально допустимой для конкретного оборудования. Такой прием позволит минимизировать риски деформации тонколистовых заготовок.

Виды плазменного сварочного аппарата

Из-за высокой популярности на рынке прибор дорабатывался и усовершенствовался из года в год. По этой причине появилось множество моделей и разновидностей агрегата.

Существует несколько параметров, по который классифицируется данный инструмент.

По способам горений принято разделять на:

- Аппараты прямых действий. Это самая популярная модель, ведь здесь процесс функционирования происходит с помощью электродов. А дуга плазма создается непосредственно в промежутках от электрода к свариваемой детали.

- Приборы косвенных действий. Менее распространенный вид, который имеет способность регулировки плазменного действия. Эта процедура происходит при помощи регулирования подачи газов.

По показателям мощностей можно выделить:

- Инструмент, работающий на малых показателях тока. Здесь используется ток до двадцати пяти Ампер.

- Агрегат, который работает на средних мощностях (до ста пятидесяти Ампер).

- Приборы, функционирующий на больших показателях мощности. Это профессиональные сварочные агрегаты, использующие ток превышающий сто пятьдесят Ампер.

Применение установок

За счет высокой технологической гибкости и производительности, станки с ЧПУ для плазменной резки применяются преимущественно крупными и средними заводами по производству промышленного оборудования, металлоконструкций и т.д.

Плазменное оборудование с числовым программным управлением используется для резки таких металлов:

- Углеродистые стали – обычно при раскрое листов до 40-50 мм применяется сжатый воздух, а также азот, смеси на основе азота и кислорода.

- Низкоуглеродистые – для толщин до 40 мм наиболее эффективен сжатый воздух, но при резании металлопроката толщиной более 20 мм может использоваться азот и азотно-водородные смеси.

- Нержавейка – используется азот (до 20 мм), смеси на азоте и водороде (до 50 мм). Допускается применение сжатого воздуха.

- Стали с большим содержанием легирующих элементов – для толщин 50-60 мм используется воздушно-плазменная резка, для более толстых листов рекомендованы азотно-кислородные смеси.

- Медь и ее сплавы – для обработки металлопроката малых и средних толщин подходит сжатый воздух. При его использовании на кромках образуется грат, но при этом излишки металла легко удаляются с поверхности. Азот подходит для вырезания заготовок толщиной от 5 до 15 мм. Латунь режется с такими же газами, однако на более высоких скоростях (до 20-25 %). Также следует учитывать, что медь отличается высокой теплопроводностью и теплоемкости, поэтому для работы нужна более мощная дуга, чем для обработки сталей.

- Алюминий и сплавы на его основе – сжатый воздух обычно используется исключительно для разделительного резания с обязательной последующей мехобработкой деталей. При этом качественный рез возможен только при резке изделий толщиной до 30 мм на рабочем токе до 200 А. Также для резания листов до 20 мм может использоваться азот, от 20 до 100 мм смеси из азота и водорода, более 100 мм – аргоно-водородные смеси.

Фото 11. Вырезание заготовок из алюминиевого листа

По каким характеристикам выбирать

Для качественного и правильного подбора, вам следует рассмотреть те характеристики, которые очень сильно повлияют на работу всего агрегата. В данный список включены:

- Источники питаний. Тут у вас есть возможность подобрать инструмент с трансформаторным и инверторным типом блока электропитания.

- Способы электрических соединений. Можно подобрать приспособление с контактным и бесконтактным типом.

- Типы розжигов. На рынке присутствуют модели с контактным типом розжигов, пневматические и высокочастотные.

- Типы охлаждающей системы. Существуют системы охлаждения воздухом или жидкостями.

- Вид сварки. У вас есть возможность выбрать аппарат работающий с помощью обычных и неплавящихся электродов.

- Вид управления. Выделяют автоматическое и ручное управление.

- Показатели продолжительности эксплуатации.

- Стоимость.

Конечно, стоит понимать, что выбор такого инструмента должен отталкиваться от назначения и сферы применения.

Как выбрать плазморез?

Выбор плазматрона для резки металла выполняется по рабочим характеристикам с учетом выполняемых работ (габаритов, толщины и типа металлопроката).

Толщина разрезаемого металла и сила тока

Предполагаемая толщина обрабатываемого металла влияет на номинальную силу тока оборудования – например, чтобы резать черный металл и нержавейку, на каждый 1 мм толщины нужно 4 А мощности. Поэтому для раскроя листовой конструкционной стали 10 мм нужно выставить рабочий ток в 40 А. При этом покупать плазморез лучше с небольшим запасом по мощности.

Продолжительность включения

ПВ или продолжительность включения определяет время непрерывной работы устройства. Если в технических характеристиках плазмореза указано ПВ 60 %, то это значит, что из рабочего цикла 10 минут он может непрерывно работать 6 минут. При превышении этого порога вероятен перегрев и выход из строя.

Рекомендуемые значение ПВ в зависимости от сферы применения:

- Бытовые нужды – достаточно ПВ 40 %.

- Мастерские, небольшие компании по металлообработке – ПВ 60 %.

- Крупные заводы, предприятия по изготовлению металлоконструкций – ПВ 80-100 %.

Необходимая мощность компрессора

От мощности компрессора напрямую зависит стабильность процесса плазменной резки. Поэтому аппарат должен обладать большей на 20-25 % производительностью, чем указано в паспорте плазмореза. Также желательно, чтобы он был оборудован масловлагоотделителем для исключения влияния конденсата и примесей на качество плазмы.

Длина шлангпакета

Длина шлангпакета может составлять от 1,5 до 8 и более метров, поэтому при выборе нужно руководствоваться габаритными размерами металлопроката, с которым предполагается работать.

Видео о том, как выбрать плазморез

Плюсы и минусы плазменного сварочного аппарата

Специалистами данный инструмент был изучен вдоль и поперек. Поэтому они выделили несколько преимуществ, среди которых:

- Быстрый и качественный процесс сварки и разрезки.

- Совместимость со многими видами металлов.

- Обеспечение высокоточной работы.

- Низкая опасность.

- Довольно легкий процесс эксплуатации.

А в список минусов включают:

- Невозможность работы с металлами, которые имеют показатель толщины более ста миллиметров.

- Невозможность подключения двух горелок к одному агрегату.

- Высокая требовательность к наличию мощных и стабильных электрических сетей.

Стоимость станков с ЧПУ

Цены на плазменные установки с ЧПУ колеблются в широких пределах. Все зависит от разновидности и технических характеристик оборудования, функциональных возможностей, габаритных размеров рабочей зоны.

Стоимость полноценной автоматической линии начинается от 1,5 млн руб. Однако на большинство машин цена формируется по запросу с учетом индивидуальных потребностей заказчика, предполагаемых видов работ, комплектации установки и других параметров.

Дополнительно в общую цену могут быть включены расходы на вспомогательное оснащение (компрессоры, система вентиляции), а также на такие услуги, как монтаж, пуско-наладочные работы, обучение персонала, техническое обслуживание и др.

Производители плазменного сварочного аппарата

На рынке присутствует очень много как качественных, так и не очень брендов.

Чтобы не приобрести некачественный продукт обратите свое внимание на:

- ЕСАБ – Швеция.

- Блувельд – Италия.

- Телвин – Италия.

- Гроверс – Россия.

- Фубаг – Германия.

- Аврора – Китай.

- ФоксВелд – Италия.

Основные поломки машин

При эксплуатации плазменных станков с ЧПУ не наблюдается особых проблем с их работоспособностью. Однако есть несколько факторов, которые могут способствовать нарушению правильного функционирования оборудования:

- Короткое замыкание в электросети – может стать причиной перегорания основных управляющих плат.

- Перепады напряжения, если они превышают диапазон, установленный производителем – тоже могут привести к выходу из строя электрических компонентов.

- Физический износ механизмов либо чрезмерное превышение установленного ресурса деталей.

Фото 16. Резание тонколистового металла

Любые нарушения в работе плазмореза можно устранить в сжатые сроки, но лучше своевременно выполнять техобслуживание, менять детали с большим износом и расходные элементы. Это обеспечит стабильную его работу, высокую производительность и качество реза.

Фото плазменного сварочного аппарата

Технология

При проведении работ следует придерживаться следующей технологии плазменной резки металла:

- Сопло, из которого наружу будет вырываться поток воздуха, располагается у края металлического листа.

- Мастер запускает аппарат с помощью кнопки включения. Включается начальная дуга, которая постепенно превращается в режущую.

- Горелка располагается под наклоном в 90 градусов. Резка выполняется медленно и аккуратно.

- Мастер должен контролировать появление брызг расплавленного металла. Если они не появляются, значит металлическую заготовку не получилось разрезать насквозь.

- Нельзя прикасаться к соплу или направлять его в сторону других предметов сразу после выключения, поскольку некоторое время из него будет идти горячий воздух.

Если не получается прорезать металлический лист насквозь, необходимо изменить угол наклона, замедлить темп проведения работы или увеличить напряжение.

Технология плазменной резки