Отношение напряжения сдвига к деформации сдвига

| Модуль сдвига | |

| Общие символы | G , S |

| Единица СИ | паскаль |

| Производные от других величин | G = / G = / 2 (1+ ) |

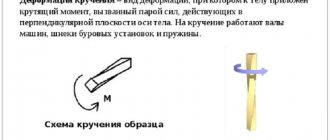

Деформация сдвига

В науке материалов , модуль сдвига

или

модулем жесткости

, обозначаемой

G

, или иногда

S

или

М

, является мерой упругого сдвига жесткости материала и определяется как отношение напряжения сдвига к сдвиговой деформации : [1]

грамм знак равно d е ж τ Икс y γ Икс y знак равно F / А Δ Икс / л знак равно F л А Δ Икс {\displaystyle G\ {\stackrel {\mathrm {def} }{=}}\ {\frac {\tau _{xy}}{\gamma _{xy}}}={\frac {F/A}{\Delta x/l}}={\frac {Fl}{A\Delta x}}}

куда

τ x y = F / A {\displaystyle \tau _{xy}=F/A\,} = напряжение сдвига F {\displaystyle F} это сила, которая действует A {\displaystyle A} это область, на которую действует сила γ x y {\displaystyle \gamma _{xy}} = деформация сдвига. В машиностроении , в другом := Δ x / l = tan θ {\displaystyle :=\Delta x/l=\tan \theta } := θ {\displaystyle :=\theta } Δ x {\displaystyle \Delta x} поперечное смещение l {\displaystyle l} начальная длина

Производной единицей модуля сдвига в системе является паскаль (Па), хотя обычно он выражается в гигапаскалях (ГПа) или тысячах фунтов на квадратный дюйм (ksi). Ее мерная форма есть М 1 л -1 Т -2 , заменив силы

на

массовые

времена

ускорения

.

Объяснение [ править ]

| Материал | Типичные значения модуля сдвига (ГПа) (при комнатной температуре) |

| Бриллиант [2] | 478,0 |

| Сталь [3] | 79,3 |

| Утюг [4] | 52,5 |

| Медь [5] | 44,7 |

| Титан [3] | 41,4 |

| Стекло [3] | 26,2 |

| Алюминий [3] | 25,5 |

| Полиэтилен [3] | 0,117 |

| Резина [6] | 0,0006 |

| Гранит [7] [8] | 24 |

| Сланец [7] [8] | 1.6 |

| Известняк [7] [8] | 24 |

| Мел [7] [8] | 3,2 |

| Песчаник [7] [8] | 0,4 |

| Дерево | 4 |

Модуль сдвига — это одна из нескольких величин для измерения жесткости материалов. Все они возникают в обобщенном законе Гука :

- Модуль Юнга E

описывает реакцию деформации материала на одноосное напряжение в направлении этого напряжения (например, натягивание концов проволоки или размещение груза на вершине колонны, при этом проволока становится длиннее, а колонна теряет высоту). - в коэффициент Пуассона ν

описывает отклик в направлениях , ортогональных к этому одноосного напряжения (проволоки становится тоньше и толще колонны), - объемный модуль упругости К

описывает реакцию материала к (однородной) гидростатического давления (например , давление на дне океана или глубокий бассейн), - модуль сдвигаG

описывает отклик материала к напряжению сдвига (как резок его с тупыми ножницами). Эти модули не являются независимыми, и для изотропных материалов они связаны уравнениями . [9] 2 G ( 1 + ν ) = E = 3 K ( 1 − 2 ν ) {\displaystyle 2G(1+\nu )=E=3K(1-2\nu )}

Модуль сдвига связан с деформацией твердого тела, когда оно испытывает силу, параллельную одной из его поверхностей, в то время как его противоположная сторона испытывает противодействующую силу (например, трение). Если объект имеет форму прямоугольной призмы, он деформируется в параллелепипед . Анизотропные материалы, такие как дерево , бумага, а также практически все монокристаллы, демонстрируют различную реакцию материала на напряжение или деформацию при испытании в разных направлениях. В этом случае может потребоваться использовать полное тензорное выражение упругих констант, а не одно скалярное значение.

Одно из возможных определений жидкости — это материал с нулевым модулем сдвига.

Изотропные и анизотропные материалы

Некоторые материалы изотропны по отношению к сдвигу, что означает, что деформация в ответ на силу одинакова независимо от ориентации. Другие материалы анизотропны и по-разному реагируют на напряжение или деформацию в зависимости от ориентации. Анизотропные материалы гораздо более восприимчивы к сдвигу по одной оси, чем по другой. Например, рассмотрим поведение деревянного блока и то, как он может реагировать на силу, приложенную параллельно волокну древесины, по сравнению с его реакцией на силу, приложенную перпендикулярно волокну. Рассмотрим, как алмаз реагирует на приложенную силу.. Скорость сдвига кристалла зависит от ориентации силы по отношению к кристаллической решетке.

Порядок расчёта

1. На номограмме №3 находим значение предельно-допускаемого напряжения кручения для выбранного материала пружины и диаметра проволоки.

2. С помощью вертикальных и горизонтальных линий находим на номограмме № 2 промежуточное значение td2

для известного

d

.

3. Далее, выбрав индекс пружины С

, на номограмме № 1 находим максимально возможное усилие на пружину

F

.

Прикладываемое усилие не должно превышать максимально возможное усилие на пружину.

Термомеханическая обработка

Все без исключения пружинные стали повергаются термомеханической обработке. После нее прочность и износостойкость способна увеличиться в 2 раза. Форму изделию придают в отожженном состоянии, когда сталь имеет максимально возможную мягкость, после чего нагревают до 830-870 С и охлаждают в масляной или водной среде (только для марки 60 СА). Полученный мартенсит отпускают при температуре 480 ºC.

Все требования и рекомендации к этому виду стали описаны в ГОСТ 14959-79. На их основании предприятием разрабатываются более детальные технологические листы, которые отвечают узким параметрам.

Источник статьи: https://prompriem.ru/stati/pruzhinnaya-stal.html

Предел прочности

Твердые тела способны выдерживать ограниченные нагрузки, превышение предела приводит к разрушению структуры металла, формированию заметных сколов или микротрещин. Возникновение дефектов сопряжено со снижением эксплуатационных свойств или полным разрушением. Прочность сплавов и готовых изделий проверяют на испытательных стендах. Стандартами предусмотрен ряд испытаний:

- Продолжительное применение деформирующего усилия;

- Кратковременные и длительные ударные воздействия;

- Растяжение и сжатие;

- Гидравлическое давление и др.

В сложных механизмах и системах выход из строя одного элемента автоматически становится причиной повышения нагрузок на другие. Как правило, разрушения начинаются на тех участках, где напряжения максимальны. Запас прочности служит гарантией безопасности оборудования во внештатных ситуациях и продлевает срок его службы.

Источник статьи: https://e-metall.ru/blog/uprugost-stali/

Характеристики пружинных сталей

Пружинные стали характеризуются повышенным пределом текучести (δВ) и упругости. Это важнейшая характеристика металла — выдерживать механические нагрузки без изменений своей первоначальной формы. Т.е. металл, подвергающийся растяжению или наоборот сжатию (упругой деформации), после снятия с него действующих сил, должен оставаться в первоначальной форме (без остаточной деформации).

Марки и область применения пружинной стали

По наличию дополнительных свойств пружинная сталь подразделяется на легированную (нержавеющую) и углеродистую. За основу легированной стали берется углеродистая с содержанием С 65-85 % и легируется 4 основными элементами, всеми или выборочно, каждый из которых вносит свои особенности:

Хром — при концентрации более 13 % работает на обеспечение коррозионной стойкости металла. При концентрации хрома около 30 % изделие может работать в агрессивных средах: кислотной (кроме серной кислоты), щелочной, водной. Коррозионная пружинная сталь всегда легируется вторым сопутствующим элементом — вольфрамом и/ или марганцем. Рабочая t до 250 °C.

Вольфрам — тугоплавкое вещество. При попадании его порошка в расплав, образует многочисленные центры кристаллизации, измельчая зерно, что приводит к повышению пластичности без потери прочности. Это привносит свои плюсы: качество такой структуры остается очень высоким при нагреве и интенсивном истирании поверхности. При термической обработке этот элемент сохраняет мелкозернистую структуру, исключает разупрочнение стали при нагреве (в процессе эксплуатации) и дислокацию. Во время закалки увеличивает прокаливаемость, в результате чего структура получает однородность на большую глубину, что в свою очередь увеличивает эксплуатационный срок изделия.

Марганец и кремний — обычно участвуют в легировании обоюдно, причем соотношение всегда увеличивается в пользу марганца, примерно до 1,5 раз. Т. е. если содержание кремния 1 %, то марганец добавляется в количестве 1,1-1,5 %.

Тугоплавкий кремний является не карбидообразующим элементом. При попадании его в расплав одним из первых принимает участие в кристаллизации, выталкивая при этом карбиды углерода к границам зерен, что соответственно приводит к упрочнению металла.

Марганец можно назвать стабилизатором структуры. Одновременно искажая решетку металла и упрочняя его, марганец устраняет излишнюю прочность кремния.

В некоторые марки сталей (при работе изделия в высокотемпературных условиях, при t выше 300 ºC) в сталь присаживают никель. Он исключает образование карбидов хрома по границам зерен, которые приводят к разрушению матрицы.

Ванадий также может являться легирующим элементом, его функция похожа на действие вольфрама.

В пружинных марках оговаривается такой элемент как медь, содержание ее не должно превышать 0,15 %. Т. к. являясь легкоплавким веществом, медь концентрируется на границах зерен, снижая прочность.

К пружинным маркам относят: 50ХГ, 3К-7, 65Г, 65ГА, 50ХГФА, 50ХФА, 51ХФА, 50ХСА, 55С2, 55С2А, 55С2ГФ, 55ХГР, 60Г, 60С2, 60С2А, 605, 70, 70Г ,75, 80, 85, 60С2ХА, 60С2ХФА, 65С2ВА, 68А, 68ГА, 70Г2, 70С2ХА, 70С3А, 70ХГФА, SH, SL, SM, ДМ, ДН, КТ-2.

Марки такой стали используются для изготовления не только пружин и рессор, хотя это основное их назначение, которое характеризует основное свойство. Их применяют везде, где есть необходимость предать изделию упругость, одновременно пластичность и прочность. Все детали, которые изготавливают из этих марок, подвержены: растяжению и сжатию. Многие их них испытывают нагрузки, периодически сменяющие друг друга, причем с огромной циклической частотой. Это:

- корпуса подшипников, которые испытывают в каждой точке сжатие и растяжение с высокой периодичностью;

- фрикционные диски, испытывающие динамические нагрузки и сжатие;

- упорные шайбы, основное время они испытывают нагрузки на сжатие, но к ним можно присовокупить и резкое изменение на растяжение;

- тормозные ленты, для которых одним из главнейших задач является упругость при многократно повторяющемся растяжении. При такой динамике с усиленным старением и износом более прочная сталь (с меньшей упругостью) подвержена быстрому старению и внезапному разрушению.

Маркировка

Пружинно-рессорные стали можно сгруппировать по позициям:

- нелегированные с содержанием углерода 65-85 % — недорогая сталь общего назначения;

- марганцево-кремниевые — наиболее дешевая с высокими физико-химическими показателями;

- хромо-марганцевые — нержавеющая сталь, работает в агрессивных средах при t -250 +250 C;

- дополнительно легированные и/или вольфрамом, ванадием, бором — представляют собой стали с повышенным ресурсом работы благодаря однородной структуре, отличным соотношением прочности и пластичности благодаря измельченному зерну и выдерживает высокие механические нагрузки. Используются на таких объектах как ЖД транспорт.

Маркировка пружинных сталей проводиться следующим образом. Разберем на примере 60С2ХФА:

- 60 — процентное содержание углерода в десятых долях (углерод не указывается в буквенном значении);

- С2 — буквенное обозначение кремния с индексом 2, обозначает увеличенное стандартное содержание (1-1,5 %) в 2 раза;

- Х — наличие хрома до 0,9-1 %;

- Ф — содержание вольфрама до 1 %;

- А — добавленный буквенный индекс А в конце маркировки обозначает минимальное содержание вредных примесей фосфора и серы, не более 0,015 %.

Пример расчёта параметров витой пружины с помощью систем номограмм

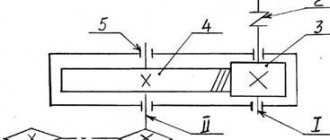

Длинная заготовка (труба) подаётся по каналу швеллера к отрезному станку. Необходимо обеспечить прижим заготовки перед станком. Предложена следующая конструкция прижима.

Прижим (1), закреплённый на рычаге (3), удерживается в приподнятом состоянии цилиндрической витой пружиной растяжения (4). Рукоятка (2), расположенная на другой стороне рычага, предназначена для нажима рабочим. К столу рычаг прикреплён таким образом, что расстояние от торцов рычага до места крепления рычага к столу («плечо») со стороны пружины — 200 мм, со стороны рукоятки — 400 мм. Начальное усилие на пружину, которое позволяет прижиму в свободном состоянии находиться в приподнятом положении над заготовкой, составляет 10 кгс (≈ 100 Н) (Fmin в системах номограмм и F1 по ОСТ 92-8559-74). При нажиме рабочий, прикладывая усилие (Fmax в системах номограмм и F2 по ОСТ 92-8559-74), превышающее 24 кгс (≈ 240 Н), опускает рукоятку рычага на 60 мм

и обеспечивает необходимый прижим.Выбрать конструктивные параметры пружины.

Выполним расчет пружины.

1. Итак, Fmin = 10 кгс. Принимаем: Fmin = 40% Fmax. Следовательно, Fmax ≈ 24 кгс. Значит, Fmax — Fmin = 14 кгс.

Модуль сдвига для стальной пружины G = 8000 кгс/мм2 (80 000 МПа).

Так как «плечо» со стороны пружины в два раза короче, удлинение пружины L = 30 мм (ход пружины h согласно ОСТ 92-8559-74).

Выбираем систему номограмм для проектного расчёта — № 2. Принимаем диаметр проволоки (номограмма № 4) — d = 3 мм. Выбираем индекс пружины — С = 7 (номограмма № 3). Находим значение среднего диаметра пружины — Dm = 21 мм (номограмма № 3а — дополнительная). Количество витков — i = 18 (номограмма № 2). Из конструктивных соображений принимаем начальную длину пружины (без учета зацепов) равной Lmin = 150 мм (L1 согласно ОСТ 92-8559-74).

2. Для расчёта пружины на прочность выбираем систему номограмм № 3. Пружина изготовлена из углеродистой стали — график № 4 на номограмме № 3.

Для материала пружины допускаемое напряжение кручения [ τ ] = 96 кгс/мм2 (номограмма № 3). Находим на номограмме № 2 график для d = 3 мм. Найдя точку пересечения вертикальной прямой t = 96 кгс/мм2 с графиком d = 3 мм, откладываем горизонтальный луч до точки пересечения с графиком для С = 7 на номограмме № 1. Проекция этой точки на ось Х даст значение максимально допустимого усилия на пружину — F = 36 кгс (F3 согласно ОСТ 92-8559-74). Так как предварительный натяг для пружины растяжения составляет 25 … 33% от предельного усилия, вызывающего допустимые напряжения, считаем Fпр = 4 · Fmin= 4 · 10 = 40 кгс. Выбранная пружина удовлетворяет этому условию.

3. Найдём массу выбранной пружины. Воспользуемся системой номограмм № 3. Можно оценить массу пружины без учёта массы зацепов — m = 34 г.

4. Принимаем, что зацеп в нашем случае составляет 2/3 витка пружины. Значит, два зацепа будут иметь массу 1,5 витка. Найдём массу одного витка пружины m0 = 34 / 18 = 1,9 г. Следовательно, зацепы будут иметь массу 3,8 г. Общая масса составит ≈ 39 г.

В результате расчёта пружины в первом приближении с использованием систем номограмм была выбрана пружина со следующими характеристиками:

Fmin = 10 кгс, Fmax = 24 кгс, Fmax — Fmin = 14 кгс, d = 3 мм, С = 7, Dm = 21 мм, L0 = 130 мм, L1 = 150 мм, L2 = 180 мм, L = 30 мм, L3 = 205 мм, t = 96 кгс/мм2, F = 40 кгс, m = 39 г. Длины даны без учета зацепов, примерная суммарная длина которых (28 … 36) мм.

Рисунок — Три состояния пружины растяжения приспособления для резки труб разного диаметра (моделирование в Autodesk Inventor)

✺ ✺ ✺ ✺ ✺ ✺ ✺ ✺ ✺ ✺ ✺ ✺ ✺ ✺ ✺ ✺ ✺ ✺ ✺ ✺ ✺ ✺ ✺ ✺ ✺ ✺ ✺ ✺

Влияние температуры и давления

Как и следовало ожидать, реакция материала на приложенную силу изменяется в зависимости от температуры и давления. В металлах модуль сдвига обычно уменьшается с повышением температуры. Жесткость уменьшается с увеличением давления. Для прогнозирования влияния температуры и давления на модуль сдвига используются три модели: модель напряжения пластического течения при механическом пороговом напряжении (MTS), модель модуля сдвига Надаля и Лепоака (NP) и модуль сдвига Стейнберга-Кохрана-Гинана (SCG). модель. Для металлов обычно существует область температуры и давления, в которой изменение модуля сдвига является линейным. За пределами этого диапазона поведение моделирования сложнее.