Полировочный процесс проводиться по завершению множества работ. Это довольно трудоёмкая и длительная технология. Выполнение её вручную требуют много терпения. Кроме этого, для получения качественного результата, необходимо иметь хоть какой-то опыт и навыки.

К примеру, после окрашивания автомобиля проводят финишную полировку. После выполнение резцов производится их заточка. Хорошим помощником в этих делах выступает войлочный круг для точила. Но, не зная технологии, можно испортить предварительно сделанную работу. Попробуем разобраться во всех особенностях.

Войлочный круг для точила своими руками

Полировочный процесс проводиться по завершению множества работ. Это довольно трудоёмкая и длительная технология. Выполнение её вручную требуют много терпения. Кроме этого, для получения качественного результата, необходимо иметь хоть какой-то опыт и навыки.

К примеру, после окрашивания автомобиля проводят финишную полировку. После выполнение резцов производится их заточка. Хорошим помощником в этих делах выступает войлочный круг для точила. Но, не зная технологии, можно испортить предварительно сделанную работу. Попробуем разобраться во всех особенностях.

Немного о материале

Как уже отмечалось выше, незаменимым помощником в полировальном деле является войлочный круг для полировки. Чаще всего изготавливаются круги из хорошо спрессованной, высокого качества шерсти.

Это довольно эффективный способ шлифовки, который обеспечивается за счёт белковой природы используемого материала. Волокна из шерсти богаты таким веществом как кератин. Он характеризуется обогащением основными карбоксильными и аминогруппами. Именно благодаря этому обеспечивается возможность химического взаимодействия с различными компонентами обрабатываемого материала. Во время процесса можно использовать различные суспензии или пасты для усиления полировочного эффекта.

Белковое происхождение материала повышает эффективность шлифования, которая не достигается при использовании не белковых полировочных материалов.

Какие волокна используют

Войлок, который используется для полировочных кругов, подразделяют на такие виды по составу: пуховый, ость, переходный волос и мёртвый волос. Пуховый войлок содержит в себе волокна с наивысшей эластичностью, имеют самое большее количество чешуек. Наивысшая степень грубости присутствует в мёртвом волосе, здесь показатели эластичности отсутствуют полностью.

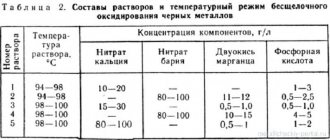

Некоторые основные характеристики по составу предоставлены в таблице.

| Название войлоков | Процентная часть содержания волокон | |||

| Пух | Переходный волос | Ость | Мертвый волос | |

| Тонкошерстные | 0,9 | 0,5 | 0,05 | — |

| Полугрубошерстные | 0,3 | 0,3 | 0,35 | 0,05 |

Определение по искре

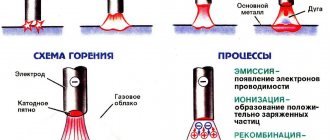

Искровые испытания применяются для инструментальной, конструкционной, быстрорежущей стали. При соблюдении инструкции этот метод дает достаточно точный результат. Для проведения опыта используется наждачный круг. При контакте с ним заготовки образуются искры, которые различаются формой и оттенком. Для повышения точности результата используют станки с разными кругами, и контрольные образцы сплава.

По цвету, количеству, форме звездочек делают вывод о содержании углерода, хрома, никеля и других химических элементов. Если конструкционная марка содержит значительное количество углерода, то у нее будет такое же искрение, как и у инструментальной.

О количестве углерода можно сделать вывод по плотности и числу искровых разветвлений. У низкоуглеродистого сплава искры имеют насыщенный, темно-желтый цвет, у инструментального – бледно-желтый, у быстрорежущего – темно-красный.

Типы искрения для сплавов разных марок:

- непрерывные линии желтоватого оттенка с небольшим вкраплением звездочек – низкоуглеродистая;

- светло-желтый сноп с ярким искрением на конце – содержит 0,5% углерода;

- плотные насыщенно-красные линии с большим числом желтых звезд – хромсодержащая;

- широкий темно-желтый поток без искрения на конце – быстрорежущая, с добавлением кобальта.

Разновидности кругов

Круг полировальный войлочный подразделяется на несколько видов по процентному составу волокон на:

- тонкошерстные;

- полугрубошерстные;

- грубошерстные.

Наилучшие полировочные круги получают при применении войлока более высокой плотности, так как они более устойчивы к изнашиванию. Другие виды достаточно быстро приходят в негодность. Но, следует отметить, что применение их при шлифовании, к примеру, поверхности автомобиля не допустимо. Лучшие в этом направлении являются тонкошерстные войлочные круги. Также хорошо ими полировать изделия из цветных металлов или алюминия.

Что касается полугрубошерстных изделий, то их область применения в основном направлена н заточку деликатных инструментов. Например, хирургических скальпелей, деталей для приборов точного измерения и прочее.

Свойства стали свёрла

Хочется сказать о свёрлах, что относят их к быстрорежущему инструменту. Однозначно – сталь высокопрочная и тугоплавкая. Подготовленная на производстве, к работе в условиях от 600 до 700 °C. Нож из сверла завоевал популярность среди кузнецов.

Сверло с маркировкой Р6М5.

Изделие из него покорит владельца долговечностью и практичностью. Не следует забывать смотреть на маркировку изделия. Она немало сообщит информации о структуре стали свёрла. Ходовым называют материал с маркировкой Р6М5.

Аббревиатура сообщает о содержании вольфрама и молибдена. Идеальной маркой стали профессионалы считают с содержанием кобальта. Добавляется к названию буква с цифрой «К5».

Клинки из металла Р6М5К5, при правильной закалке, достигают 64-65 единиц твёрдости по Роквеллу.

Особенности технологии применения войлочных дисков

Обеспечение качественного выполнения процесса обусловлено скоростью вращения войлочного диска. Оптимальный вариант, если станок развивает скорость вращение 5 – 10 м/с. В противном случае возникают проблемы следующего вида:

- происходит искусственное закаливание обрабатываемой поверхности, она становиться твёрже и хуже поддаётся шлифовке или заточке;

- при увеличении скорости вращения с поверхности круга срываются полировочные волокна под действием центробежных сил, и материал израсходуется впустую.

Необходимые материалы и инструменты

Материал непрост в обработке. Мнения людей разделяются, но кованая сталь, однозначно более продуктивна в использовании. Требуемый материал:

- древесный брусок;

- малярный скотч;

- эпоксидный клей;

- моторное масло в ёмкости;

- большое сверло минимум 20 мм в диаметре;

- морилка или масло для обработки древесины.

Ножевых дел мастера все разные. Иные предпочитают останавливаться на процессе разворачивания сверла и дальше работают с отрезным инструментом. Качество изделия будет добротное.

Но решение принято – будем ковать. Инструмент потребуется соответствующий:

- наковальня, кузнечные клещи, тиски;

- молот большой 4-5 кг, молот малый 1-1,5 кг;

- УШМ, сварочный аппарат;

- точильный и шлифовальный станки;

- печь или горн;

- разводной ключ;

- наждачка с разным зерном;

- дрель с набором свёрл;

- пригодятся напильники.

Необходимо сразу определиться с типом рукояти. Профессиональный взгляд на инструментарий и материалы, сообразит мгновенно, что она будет всадного типа и деревянная.

Весь перечень доступных войлочных кругов

| № | Название | Перечень размеров, см | Степень плотности |

| 1 | Грубошерстные круги из войлока | 10-2-3,2 12,5-2-3,2 15-2-3,2 20-2-3,2 20-2,5-3,2 20-4-3,2 | 0,30-0,45 г/см 3 |

| 2 | Полугрубошерстные круги из войлока | 12,5-0,8-2,2 12,5-2-2 12,5-2-3,2 15-2-3,2 20-2-3,2 20-2,5-3,2 20-4-3,2 | 0,33-0,48 г/см 3 |

| 3 | Тонкошерстные круги из войлока | 12,5-2-3,2 15-2-3,2 20-2-3,2 20-2,5-3,2 20-4-3,2 | 0,38-0,50 г/см 3 |

Диск из войлока своими руками

При желании шлифовальный круг можно приготовить в домашних условиях своими руками из войлочного или фетрового материала. К примеру, если в доме имеются старые валенки, то из их голенищ, можно вырезать круги необходимого диаметра. Обычно размер диаметрального сечения варьируется от 50 мм до 250 мм.

Особой востребованностью пользуются диски с диаметром 200 мм. Зависит это от области его применения и технических характеристик станка. Толщина дисков должна быть от 30 мм до 50 мм. Хотя это не является обязательным. Количество заготовок зависит от размеров будущего диска.

Последовательность действий

Далее выполняем действия в следующем порядке:

- Особое внимание уделяем технологии склеивания заготовок. Их необходимо смазать клеем, но доводить клеящий состав до краёв нельзя, так как при его высыхании возможно образование абразивных частиц. Во время полирование они могут повредить поверхность;

- После того как, все слои промазаны, соединяем их друг с другом и прижимаем их грузом до полного высыхания клея;

- После этого в центре полученного диска просверливают отверстие соответствующего диаметра;

- Далее устанавливают диск на точильный станок и зажимают его посредством двух гаек. Жесткость установки диска обеспечивают шайбы, но следует помнить, что размеры их диаметра не должны превышать трети диаметрального сечения диска;

- Для того, чтобы круг сделать съёмным можно в его отверстии закрепить небольшой стержень. В этом случае его можно будет закрепить и на дрели.

Видео

Определение по твердости

Производители часто используют более мягкие сплавы, что удешевить продукцию, например столовые приборы. Если нет возможности заказать лабораторный анализ, можно воспользоваться следующими методами:

- Применить прибор твердомер – стационарный или мобильный. Он показывает достаточно точный результат в единицах по Роквеллу.

- Использовать напильник, надфиль. Качественный инструмент сопровождается документаций, в которой указывается его твердость. Для проверки металлический предмет нужно закрепить в тисках и со средним нажимом провести по нему напильником. Если останется след, значит, у него твердость меньше, чем у инструмента.

- Удар эталонным образцом сплава, твердость которого известна. Деталь, которую нужно испытать, фиксируют и наносят по ней точечный удар. Если на ней образуется вмятина, значит, она мягче образца. Если след от удара останется на эталоне, значит, тверже.

- Снять стружку с гвоздя. Применяется для проверки острого предмета, например, ножа. Гвоздь 100 забивают наполовину в твердую доску с помощью ножа стараются снять с него стружку. Если это получится, значит, твердость материала составляет 50 единиц. Более мягкий сплав от такого действия деформируется.

Приведенные методы можно применить в домашних условиях, но самый точный результат дают лабораторные испытания. В Краснодаре их проводит .

Как сделать войлочный круг из валенка и фанеры

Войлочный круг для полировки металла можно сделать из валенка и кусков фанеры. Причем самодельный войлочный круг — достаточно универсальный. Его можно установить как наждачный станок, так и на угловую шлифмашинку.

Для начала из листа фанеры автор вырезает квадрат нужного размера. Затем он размечает центр и сверлит в нем отверстие под болт М8. А потом нужно нарисовать окружность, и с помощью электролобзика выпилить заготовку круглой формы.

Края заготовки необходимо отшлифовать, чтобы они были ровными. Затем потребуется по уже готовому шаблону выпилить еще один круг из фанеры. Заготовки нужно склеить вместе.

Как сделать войлочный круг для маленькой болгарки

В частном доме, гараже или мастерской войлочный круг обычно применяют для полировки топоров и ножей. В общем, вещь нужная и полезная, причем не обязательно ее покупать.

Сделать войлочный круг для маленькой болгарки можно своими руками. И это совсем несложно, как может показаться на первый взгляд.

За основу автор использует диск с липучкой для шлифовальных кругов, который идет на болгарку. В первую очередь необходимо полностью убрать материал с липучкой — должна остаться только «голая» пластмасса и гайка под болгарку.

Основные этапы работ

Необходимо приклеить к диску кусок войлока. Потом надо его ровно обрезать по контуру диска, и аккуратно подправить края. В данном случае мастер использует суперклей.

После того, как клей схватился (желательно подождать примерно 4-5 минут), необходимо обрезать войлок по кругу ножницами. Кромка круга выравнивается на наждачной бумаге.

Теперь войлочный круг готов к использованию. Для этого нужно зафиксировать деталь, которую надо отполировать в тисках (или прижать струбциной к столу), нанести на круг пасту ГОИ или другую полировальную пасту, и можно приступать к работе.

Подробно о том, как сделать своими руками войлочный круг для маленькой болгарки, смотрите в видеоролике на сайте.

Источник

Как сделать полировальные круги на наждак своими руками

В данном обзоре мастер показывает, как можно сделать полировальные круги на наждак своими руками. Такие круги отлично подойдут для грубой полировки различных изделий из металла. При этом сделать их проще простого.

В большинстве случаев для домашней мастерской будет достаточно комплекта из двух кругов для полировки. Первый круг мастер изготавливает из того, что было под рукой — это голенища старых валенок (материал — грубая шерсть).

Для изготовления второго полировального круга для наждака используется также войлок, но уже средней жесткости. В первую очередь мастер вырезает из войлока круги необходимого диаметра. По центру надо сделать отверстия пробойником.

Полировальный круг своими руками

Привет друзья, так сложилось, что затянуло и меня в это дело (полирование))), решил немного поделится своими (тараканами) идеями, которые вечно крутятся у меня в голове и не дают спокойствия рукам. И так как известно полировать можно разными кругами, и выбора на данный момент на рынках и магазинах предостаточно…прыгают только цены! Немаловажно, цена скачет и от производителя, например 3М круги цены на которые просто заоблачные, а полируют практически ни чем не лучше, чем (голимый) китайский круг…

Захотелось мне склепать самодельный круг из материала который употребляют для детских пеленок))), сделал первый диск-все гуд! работает!), сейчас сам только и делаю такие, пожалуй расскажу, что да как…может кому понравится?!

Заранее прошу! Не пишите что-то вроде:во! Не хрен делать человеку! Купить же проще! Для кого то проще, а кому то и самому, что-то замутить в интерес! как мне например…

Поехали!

Сфера моей деятельность повязана с зжатым воздухом, компрессорами и т.д. профессия-автоматчик). Мне подошли вот такие пластины от клапанов компрессора КТ-7. В принцепи все наглядно понятно, они будут служить временными зажимами для материала.

Нам понадобится сам материал (детская пеленка) из которого и будем делать круг. На фото не пеленка, а просто ветошь с работы))) это пример! Нарезаем ветошь на квадратные отрезки и складываем всё это дело пополам, выкладываем на подготовленную пластину с болтом.

Покажу на фольге примерно как все складывать.сгибаем пополам…

Потом снова пополам, чтоб получился квадрат.

Дальше этот квадрат складываем по диагонали.делаем этих штуковин много, они и будут составляющими круга.

Выложить эти заготовки нужно друг в дружку как в конвертик, я думаю посмотрев фото дальше вы поймете как?!) Зажимаем второй пластиной.

Обрезаем по примерному диаметру все лишнее, все просто с куска фанеры вырезаем два круга с нужным диаметром прижимаем к нашей заготовке струбцинами и обрезаем ножницами.

У нас получился двухнаправленный полировальный диск. Если крутить его против шерсти, он будет более грубо Полировать, а если за . То для доводки финишной пасты это просто весчь!)))

Добавлю следующее…в пластинах которые прижимают материал есть прорези, они мне послужили как полигон для прошивки материала, что б закрепить форму. После того, как все прошьётся, пластины я снимаю и с обеих сторон дополнительно прошиваю толстой кожей, чтоб круг держал свою форму, так же можно все это дело залить клеем, 88-м например…кожа должна быть в два раза меньше диаметром чем диаметр самого круга.

Чем плотнее вы будете улаживать материал, тем толще и жёще будет ваш круг! В принципе можно и так Полировать…без кожы в одних зажимах, это уже кому как)))).но работает этот зверь, ни чем не хуже чем 3М-овский )))

Всем спасибо за то, что заглянули) всем удачи! P.S. в данной статье делался не круг для полировки, а просто как рассказ, что куда и как это должно выглядеть, на работе появилось свободное время, вот решил, что нибудь написать, рассказать)) может кому покажется интересным и полезным…

Автор: Ясинецкий Виталий г.Минск, Беларусь

← Предыдущая запись

Следующая запись →

Оставить комментарий Отменить ответ

Основные этапы работ

Сначала мастер делает первый полировальный круг — из грубой шерсти (из валенок). Всего нужно будет на него четыре заготовки. Их надо склеить вместе, зажать струбциной и оставить до полного высыхания клея.

Таким же способом изготавливается и второй полировальный круг из войлока средней жесткости. Дополнительно потребуется найти или сделать самостоятельно прижимные круглые пластины из металла или фанеры.

Затем оба круга мастер садит на вал наждака, и обрабатывает края рашпилем. После этого можно приступать к грубой полировке деталей и заготовок.

Подробно о том, как сделать полировальные круги на наждак своими руками, можете посмотреть в видеоролике на нашем сайте.

Финишная отделка

Окончив ковочные манипуляции, дайте клинку остыть. Следует переходить к шлифовальным работам. Снимаем нагар и выравниваем спуски. Делаем предварительную заточку клинка. Окончательные работы:

- Подогнать хвостовик под всадную рукоять, обязательно поможет УШМ с отрезным кругом. Размечаем и отрезаем, как требуется.

- Важный этап, придающий клинку качества твёрдости и износостойкости – закалка. Разогрев заготовку до 500-700 °C быстро следует опустить в масло. Будьте осторожны – масло реально разбрызгивается и есть вероятность воспламенения.

- Обязателен отпуск клинка, проводить его следует при температуре 200-220 °C, в течение 2-3 часов. По окончании клинок следует обработать мелкозернистой наждачкой.

- Рукоять изготавливаем из бруска древесины, насверлив в нём отверстия и примерив хвостовик. Следует придать ему необходимую форму. Убедившись, что детали совпадают идеально, заливаем в отверстие рукояти эпоксидный клей и вколачиваем клинок хвостовиком внутрь. Даём просохнуть клею сутки, и обрабатываем ручку маслом или специальной пропиткой.

- Окончательный этап – заточка клинка на чистовую. Предпочтительно производить эти манипуляции на алмазных камнях. Процесс долгий и утомительный – результат, зато великолепный.