Такое понятие, как «Шликерная посуда» или «Посуда из жидкой глины», знакомо каждой домохозяйке. Начинающий керамист или гончар рано или поздно начинает осваивать шликерное литье, как одну из разновидностей гончарного искусства. Ключевую роль в этих понятиях играет шликер, то есть, жидкая глина.

Рассмотрим, что это такое, когда целесообразно использовать шликер, а также рассмотрим основные нюансы шликерного литья.

Оборудование и материалы для литья

Для литья используется шликер определенной консистенции. На ощупь он должен быть маслянистым. В состав шликера, помимо глины и воды, включают различные добавки, меняющие консистенцию и другие свойства суспензии. В качестве добавок используют

Шликер для будущего изделия

- Другие сорта глины

- Песок

- Шамот

- Электролиты

- Красители

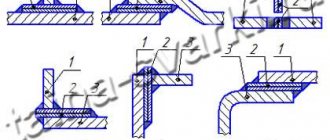

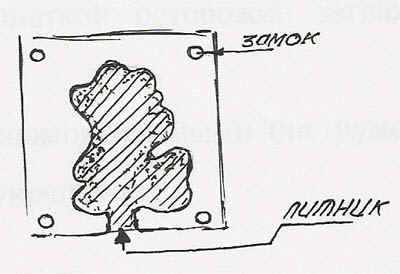

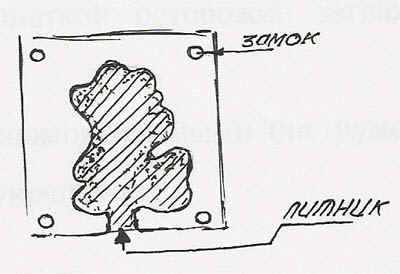

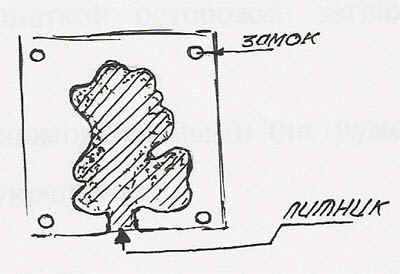

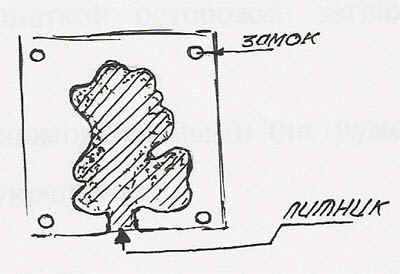

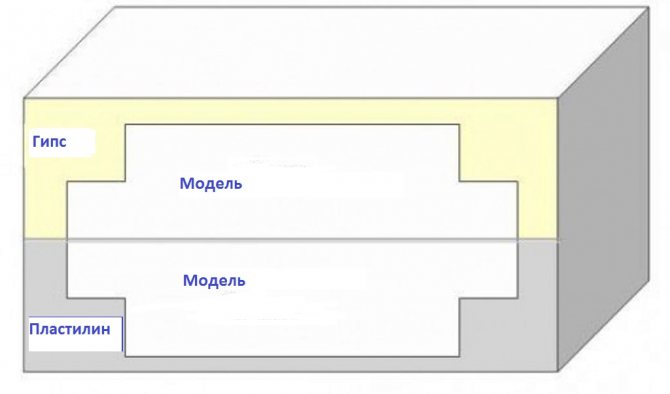

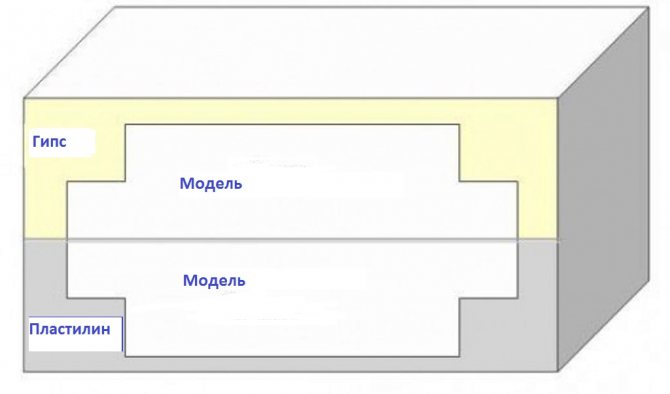

Важнейшим оборудованием являются формы для литья. От продуманности конструкции и качества изготовления напрямую зависит качество конечного изделия. В шликерном литье применяются гипсовые формы. Оправка обычно делается из двух частей. Для точного совмещения двух частей на одной из них предусматриваются выступы, а в другой — соответствующие им по профилю впадины. В художественном литье, отличающемся малыми сериями, части формы скрепляются резинками. Гипсовая форма для шликерного литья обладает ограниченным сроком службы, и при планировании выпуска больших партий (например, изразцов) необходимо предусмотреть изготовление нескольких оправок на каждое изделие.

Формы для шликерного литья

Важно! Форму необходимо делать только из высококачественного скульптурного гипса. Гипс должен быть пуховым, не содержать посторонних включений и комков

Оправки, изготовленные из высококачественного гипса, способны выдерживать более сотни отливок. Если же гипс низкокачественный, то после десятка отливок стенки начинают выкрашиваться и осыпаться.

Формы, пришедшие в негодность, можно раскрошить молотком, просеять через мелкое сито и добавлять в гипсовый раствор для отливки новых оправок в пропорции не более чем 1:10.

Технология шликерного литья

Процесс шликерного литья базируется на двух физических явлениях: способности гипса впитывать воду и способности глины отдавать воду. Возможно изготовление двух классов отливок: тонкостенные и толстостенные (полнотелые). На фоне технологий гончарного круга или ручной лепки процесс выглядит достаточно сложным. Применение его требует определенных навыков и опыта. Даже опытным мастерам обычно приходится дорабатывать отливочные формы. Весь технологический процесс от начала разработки эскиза до получения готового изделия может занять до нескольких недель.

Предварительные операции

Сначала необходимо разработать эскиз. При разработке нужно учесть требования выбранной технологии, предусмотреть в форме литники достаточного сечения и в местах, обеспечивающих наилучшее заполнение оправки и прилегание к модели.

Пример эскиза для шликерного литья

На основе эскиза можно приступать к изготовлению модели. Модель является точной копией будущего изделия, но отличается от него чуть большими размерами. Это припуск на неизбежную усушку в ходе обжига.

Модель шликерного литья

Модели делают из таких материалов, как пластилин, гипс, дерево, керамика или силикон. Используя модель, мастер делает разборную форму из гипса. Другие материалы, доступные в условиях мастерской, для оправки не подходят, поскольку только гипс обладает уникальным свойством всасывать воду из шликера. Форма разбирается, модель извлекается. Оправка готовится к литью. Шликер разводится и тщательно перемешивается непосредственно перед отливкой.

Собственно литейный процесс состоит из следующих этапов:

- Заливка шликера в форму

- Удаление избытков раствора

- Подсыхание отливки

- Отделение отливки от стенок формы.

После подсушивания разъедините части формы и осторожно извлеките изделие. Отливка подсушивается, при необходимости правятся недостаточно проработанные детали

Впоследствии отливку нужно обжечь в муфельной печи, как и изделие, выполненное на гончарном круге или ручной формовкой. Изделия, выполненные методом шликерного литья, также можно покрывать глазурью. Глазурный шликер наносится на поверхность. После этого проводится повторный обжиг изделий. Компоненты глазури спекаются, образуя тонкий и гладкий стеклообразный слой.

Формы из формопласта

В последнее время наибольшей популярностью пользуются формы из формопласта

. Они водоустойчивее и эластичнее по сравнению с клеевыми, не усыхают, дольше сохраняют гибкость и эластичность, что позволяет делать в ней до 400 и более отливок, четко воспринимают все мелкие детали модели и точно передают их на отливках.

Формопластовые формы не требуют дубления и смазки, в результате чего сокращается время изготовления отливка, повышается оборачиваемость форм. Но изготовление формопластовых форм имеет один недостаток — формопласт при нагревании выделяет резко пахнущий и вредный газ.

Сначала перед отливкой формы модель подготавливается. Одни модели из твердых материалов очищаются от разных жировых покрытий, краски, лака с помощью растворителя, ацетона или жидкости для снятия красок.

Из формопласта также можно изготовить формы открытым или закрытым способом.Закрытая форма из формопласта

готовится в два этапа по аналогии с клеевой. Сначала делается кожух, а затем уже отливается сама форма. Подготовленную модель устанавливают на подставку, облепляют глиной толщиной в 2 см, наверху долепливают небольшую трубу (длиной 5 см и диаметром до 2 см), устраивают «замки» и наливают кожух толщиной 3 см (аналогично описанному выше).

Применение шликерного литья

Шликерное литье из глины применяется достаточно широко как в промышленности, так и в художественных промыслах.

Промышленное производство охватывает санитарную керамику, производство фигурных элементов отделки помещений, плитки и печных изразцов.

Высоковольтные изоляторы

Отдельно стоит отметить производство высоковольтных изоляторов. Фарфоровые изоляторы сочетают доступную цену с отличными электрическими характеристиками, устойчивостью к перепадам температуры и отменной долговечностью. Недостатком же их является высокая хрупкость. В последнее время они стали уступать свои позиции на рынке изделиям из современных пластиков.

Формы для ювелирных изделий

Для начала осмотритесь вокруг и спросите себя: «Есть ли у меня в наличии муфельная печь и тигель для плавки металла?» Если нет, то ломать голову над тем, как из гипса сделать форму для заливки печатки из серебра, не имеет смысла. Потому как металл плавят при температуре +600…+700 °C.

Если все в порядке, то приготовьте рукавицы, фартук, очки и принесите огнетушитель. Правила безопасности никто не отменял, не так ли?

Далее понадобится воск для моделирования. Из него делается заготовка изделия. Ее тщательно полируют, и припаивают литники – трубочки. Через них в форму будет заливаться металл. Готовая модель выглядит примерно так.

Далее прототип помещают в металлическую форму, и заливают гипсом. Но не обычным, а формомассой. Ее отличие в том, что она выдерживает высокие температуры. Далее форму запекают, в процессе воск испаряется и оставляет внутри полость, повторяющую форму изделия. На последнем этапе внутрь заливают металл.

Как сделать из гипса форму для силиконовых приманок

Заядлые рыболовы бывают еще и экономными. Зачем покупать новые приманки, если можно переплавить старые? В таком случае на помощь опять придут формы из гипса. Как сделать? Эта работа будет проще.

Как правило, берется емкость, опять же смазывается, заливается гипсом. Как только раствор немного схватился, в него впечатывают приманки. После высыхания искусственных рыбок извлекают из плена. Форма готова.

Теперь ее нужно хорошо высушить и покрыть эпоксидной смолой.

Внимание! Если новые приманки отливаются путем переплавки старых, будьте осторожны. Соблюдайте меры безопасности при работе с горячим силиконом

Использование шликерного литья

Шликерное литье из глины используется очень широко как в промышленности, так и в эстетических промыслах.

Товарное производство охватывает санитарную керамику, производство фигурных компонентов облицовки помещений, плитки и печных изразцов.

Отдельно нужно отметить производство высоковольтных изоляторов. Фарфоровые изоляторы совмещают недорогую стоимость с прекрасными работающими от электричества свойствами, стойкостью к температурным перепадам и отменной долговечностью. Минусом же их считается большая хрупкость. В наши дни они стали уступать собственные позиции на рынке изделиям из сегодняшних пластиков.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Производство

Технология произ-ва К. обычно включает: подготовку формовочной массы – приготовление порошков исходных компонентов (с требуемым размером частиц) измельчением или химич. методами, перемешивание порошков между собой и с жидкой временной технологич. связкой (ВТС; вода, органич. полимеры, пластификаторы); изготовление заготовок (полуфабриката) заданной формы и размера разл. методами формования; удаление ВТС (сушка, выжигание); обжиг (спекание) для упрочнения и получения керамич. изделий. Традиц. виды К. изготовляют на основе глины, природных минералов; технич. К. – обычно из синтетич. материалов, которые обжигают в разл. газовых средах (воздух, азот, водород, аргон, гелий и др.) или вакууме; иногда используют горячее прессование, микроволновый (высокочастотный) нагрев, а также золь-гель процессы, самораспространяющийся высокотемпературный синтез и др.

Формовочные керамич. массы применяются порошкообразные, пластичные (с содержанием до 50% жидкой ВТС) и жидкотекучие – литейные шликеры (50–70% ВТС). Литейный шликер (концентриров. суспензии) приготовляют из непластичных порошков, добавляя в тонкомолотую смесь исходного сырья термопластичные вещества (напр., парафин, воск), олеиновую кислоту и некоторые ПАВ, удаляемые впоследствии.

Выбор метода формования К. определяется в осн. формой изделий. Для формования керамич. заготовок используют: прессование порошковых масс, формование пластичных масс (выдавливание, раскатка, допрессовка, обточка) или литьё жидкотекучих масс. Отформованные изделия подвергают сушке (в случае применения водорастворимой связки) или выжиганию органич. связки.

Обжиг К. – важный технологич. процесс, обеспечивающий необходимую степень спекания. При точном соблюдении режима обжига создаётся материал определённого фазового состава и с заданными свойствами. Для каждого вида К. характерен свой температурный режим обжига: напр., строит. К. обжигают при темп-ре ок. 900 °C, огнеупорную К. – ок. 2000 °C. В зависимости от состава керамич. массы и темп-ры обжига спекание может происходить как с участием жидкой фазы (в фарфоровых, стеатитовых и др. изделиях составляет до 50% по массе и более), так и без участия жидкой фазы (напр., в корундовой К.). Спекание в твёрдых фазах, получившее распространение в произ-ве технич. К. на основе чистых оксидов и бескислородных соединений, происходит при более высоких темп-рах, чем спекание с участием жидкой фазы. В результате спекания размеры изделий уменьшаются, а механич. прочность и плотность возрастают. Некоторые виды К. перед обжигом покрывают глазурью, которая при высоких темп-pax (1000–1400 °C) плавится, образуя стекловидный водо- и газонепроницаемый слой. Изделия хозяйств. и худож. К. украшают керамическими красками и золотом. Для придания поверхностям изделий технич. К. ряда спец. свойств наносят керамические покрытия, которые повышают эрозионную и химич. стойкость, обеспечивают заданные оптич., электрич., каталитические и др. эксплуатац. характеристики.

Применение шликерного литья

Шликерное литье из глины применяется достаточно широко как в промышленности, так и в художественных промыслах.

Промышленное производство охватывает санитарную керамику, производство фигурных элементов отделки помещений, плитки и печных изразцов.

Высоковольтные изоляторы

Отдельно стоит отметить производство высоковольтных изоляторов. Фарфоровые изоляторы сочетают доступную цену с отличными электрическими характеристиками, устойчивостью к перепадам температуры и отменной долговечностью. Недостатком же их является высокая хрупкость. В последнее время они стали уступать свои позиции на рынке изделиям из современных пластиков.

Характерности тонкостенного литья из шликера

Если нужно получить тонкостенное изделие, необходимо помнить, что после заливки гипс тут же начнет высасывать воду из шликера. В зависимости от времени нахождения раствора в форме меняется толщина стенок сосуда или статуэтки. Глина осаждается на стенках формы с конкретной для каждой определенной формы и определенного состава раствора скоростью. Исходя из этого увеличивается и толщина черепка.

Тонкостенное шликерное литье

В ходе пробной заливки шликер льют в оправку до верха. Каждые 5 минут штангенциркулем измеряют толщину осажденного слоя. По результатам измерений специалист может высчитать время, которое необходимо для получения заданной толщины стенки. Полностью напитанный влагой гипс перестает впитывать воду, однако в случае тонкостенных сосудов ввиду относительно небольшого объема черепка этого не нужно бояться.

Изготовление формы из силикона Эластолюкс Платинум

На такую большую и простую фигуру можно и одинарную (цельную) форму лить и потом разрезать с одной стороны,чтоб вытаскивать. Эластолюкс очень хорошо выворачивается и гнется. Вот Эластоформ рвется. Да и разделительный состав (вазелин) в данном случае не обязателен. Я не мажу,потому что изделия после отливки окрашиваются и обезжиривать их постоянно не хочется.

Сертификат необходим при коммерческом выпуске шоколадных изделий, конфет, леденцов и пр. Если делать шоколад самостоятельно для себя, жены, ребёнка, достаточно просто использовать пищевой силикон. Угощая соседей с перфоратором необходимо подготовить формы из технического силикона.

Изготовление форм для литья из гипса

Наиболее используемыми материалами являются сам гипс и силикон.

Формы из гипса являются традиционными и привычными для многих поколений мастеров. Они более требовательны к уровню мастерства при изготовлении. В последние десятилетия их все больше теснят формы из силикона.

Формы, которые сделаны из силикона, отличаются высокой точностью, возможностью проработки мелких деталей, легкостью изготовления и снятия ее с отливки. Несколько дороже обходится исходный состав, но это компенсируется повышенной технологичностью и долговечностью.

При проектировании и изготовлении формы важно обращать внимание на:

- Тщательность проработки деталей.

- Способ соединения половинок формы и их последующей разборки

- Способ фиксации половинок друг относительно друга

- Расположение отверстий для литья. Оно должно позволить жидкому гипсу проникать во все уголки формы и полностью заполнять ее.

- Конфигурация опоки должна давать пузырькам воздуха свободный выход.

Для фиксации частей опоки друг относительно друга обычно используют резиновые ленты. Для маленьких изделий подходят резинки для денег, для более крупных их вырезают из велосипедных или автомобильных камер.

Форма для гипса на примере копилки

Перед начинающим мастером с самого начала возникает вопрос: как создать форму для отливки из гипса копилки в виде поросенка или других изделий? Есть разные варианты изготовления форм для отливки. Одна из наиболее удобных – использование силикона.

Шаги создания поделки из гипса

В представленном ниже видео показан процесс изготовления полой фигурки из гипса. Для изготовления фигурки потребуется опалубка. Можно использовать для нее ДСП и мебельные конфирматы. Внутренние размеры опалубки несколько больше мастер-модели. Этим зазором мы определяем толщину стенок создаваемой формы. В выбранной нами мастер-модели имеются отверстия, которые необходимо закрыть. Это можно сделать с помощью бумаги и клея. Отверстие для монет также нужно запечатать. Потом установим запечатанный пятачок на свое место. На следующем этапе вырезаем из картриджа термоклея четыре сантиметровых цилиндра. Приклеиваем цилиндры на копыта хрюши и ко дну опалубки. Высота шпилек определит толщину стенок формы со стороны ног примерно 1 см. Подготовленная опалубка имеет отверстия по центру боковых панелей. В отверстиях закрепим болты. Их назначение будет понятно позже. Для изготовления верхней половины формы нужно закрыть нижнюю часть модели. Используем простой свечной парафин, которым заполняем половину опалубки. После застывания парафин не даст попасть силикону в нижнюю часть формы. Готовим к заливке силикон для изготовления форм Эластолюкс. К 100 массовым частям силикона добавим 2,5 части катализатора. Перемешаем так, чтобы мешалка полностью была погружена в силикон. Это позволит массе силикона для формы не набрать в себя воздушные пузырьки. Для того, чтобы весь воздух вышел из полостей модели, медленно залейте силикон в форму. Через 8 часов Эластолюкс застынет. Приступаем к изготовлению второй половины формы. Открываем опалубку для извлечения парафина. Эластолюкс не пристает к панелям ДСП так же, как и парафин. Опалубка разбирается без усилий. Для облегчения последующего разделения половин формы обрабатываем силикон силикон для создания форм разделительным составом. В точности повторяем описанную ранее процедуру. Разборная форма для отливки готова.

Приступаем к изготовлению гипсовой свиньи-копилки.

Собираем опалубку и вкладываем в нее половину формы. В том месте, где есть риск поломки фигурки при вытягивании изделия, делаем разрез. В нашем случае это область хвостика. Разводим в воде гипс. Поскольку в цельногипсовую копилку не вставить монеты, мы изготовим полую фигурку. Поэтому объем вливаемого гипса рассчитаем в размере четверти общего объема свинки. Ставим вторую часть формы и закрываем все это верхом. Добавляем к нашей конструкции нехитрый штатив и приводим во вращение форму. Время вращения опалубки зависит от быстроты схватывания гипса. В нашем случае 4 минуты. Через 4 часы мы извлекли модель из формы. Сделанный заранее надрез формы дает возможность извлечь поросячий хвост без поломки. В месте соединения половин формы имеются наплывы гипса, которые легко отделяются от модели ножом. Последний штрих – продавить тонкий слой гипса, закрывающий отверстие для монет. Остается только покрыть золотой или другой краской ваше изделие!

https://youtube.com/watch?v=rQI3Bk9Wzxg

Почитайте здесь про работу с алюминием для отливки разных поделок. Еще метод по теме статьи.

Технология шликерного литья

Процесс шликерного литья базируется на двух физических явлениях: способности гипса впитывать воду и способности глины отдавать воду. Возможно изготовление двух классов отливок: тонкостенные и толстостенные (полнотелые). На фоне технологий гончарного круга или ручной лепки процесс выглядит достаточно сложным. Применение его требует определенных навыков и опыта. Даже опытным мастерам обычно приходится дорабатывать отливочные формы. Весь технологический процесс от начала разработки эскиза до получения готового изделия может занять до нескольких недель.

Предварительные операции

Сначала необходимо разработать эскиз. При разработке нужно учесть требования выбранной технологии, предусмотреть в форме литники достаточного сечения и в местах, обеспечивающих наилучшее заполнение оправки и прилегание к модели.

Пример эскиза для шликерного литья

На основе эскиза можно приступать к изготовлению модели. Модель является точной копией будущего изделия, но отличается от него чуть большими размерами. Это припуск на неизбежную усушку в ходе обжига.

Модель шликерного литья

Модели делают из таких материалов, как пластилин, гипс, дерево, керамика или силикон. Используя модель, мастер делает разборную форму из гипса. Другие материалы, доступные в условиях мастерской, для оправки не подходят, поскольку только гипс обладает уникальным свойством всасывать воду из шликера. Форма разбирается, модель извлекается. Оправка готовится к литью. Шликер разводится и тщательно перемешивается непосредственно перед отливкой.

Собственно литейный процесс состоит из следующих этапов:

- Заливка шликера в форму

- Удаление избытков раствора

- Подсыхание отливки

- Отделение отливки от стенок формы.

После подсушивания разъедините части формы и осторожно извлеките изделие. Отливка подсушивается, при необходимости правятся недостаточно проработанные детали

Впоследствии отливку нужно обжечь в муфельной печи, как и изделие, выполненное на гончарном круге или ручной формовкой. Изделия, выполненные методом шликерного литья, также можно покрывать глазурью. Глазурный шликер наносится на поверхность. После этого проводится повторный обжиг изделий. Компоненты глазури спекаются, образуя тонкий и гладкий стеклообразный слой.

Какие еще бывают формы?

- Силиконовые. Контейнер делается из жесткого материала, например, ДСП или стеклопластика. Щели в контейнере исключаются, все части обечайки соединены на клей. Далее потребуется пластилин для скульптур, равномерно уложить до половины контейнера. Пластилиновая поверхность должна получиться гладкой. И вот в пластилин вдавливается модель, вокруг с помощью карандаша делаются дырочки, чтобы далее части формы не смещались. Потом измеряется объем материала – в контейнер насыпается что-то сыпучее, а далее оно же отправляется в мерную емкость. А поверхность модели нужно будет смазать разделительным составом.

- Пластиковые (формопласт). Преимущество таких форм в том, что жесткость матрицы сочетается с тонкостью стенок, они же повторяют очертания фрагментов. Эти формы не капризны в уходе, не боятся воздействия химических реагентов. Пластмассовые формы для литья изготавливаются по технологии именно горячего литья и прессовки, делается это на профессиональном оборудовании. В домашних условиях это практически невозможно.

- Резиновые. Их делают методом горячей полимеризации, строго под давлением. Формы эти изготовлены автоматизировано, то есть потребуется профессиональное оборудование. Эти формы демонстрируют высокую абразивную устойчивость, они долговечны и способны передать фактуру натурального камня фактически идеально.

- Полиуретановые. Эти формы для лепки отличает эластичность, износостойкость, они также не требуют какого-то особенного ухода, демонстрируют устойчивость к щелочам. Чтобы получить полиуретановую форму, смешивают модифицированный полимер и отвердитель. Полиуретан считается самым востребованным видом форм, который годится для литья не только из гипса, но и из бетона, цемента.

Оборудование и материалы для литья

Для литья используется шликер определенной консистенции. На ощупь он должен быть маслянистым. В состав шликера, помимо глины и воды, включают различные добавки, меняющие консистенцию и другие свойства суспензии. В качестве добавок используют

Шликер для будущего изделия

- Другие сорта глины

- Песок

- Шамот

- Электролиты

- Красители

Важнейшим оборудованием являются формы для литья. От продуманности конструкции и качества изготовления напрямую зависит качество конечного изделия. В шликерном литье применяются гипсовые формы. Оправка обычно делается из двух частей. Для точного совмещения двух частей на одной из них предусматриваются выступы, а в другой — соответствующие им по профилю впадины. В художественном литье, отличающемся малыми сериями, части формы скрепляются резинками. Гипсовая форма для шликерного литья обладает ограниченным сроком службы, и при планировании выпуска больших партий (например, изразцов) необходимо предусмотреть изготовление нескольких оправок на каждое изделие.

Формы для шликерного литья

Важно! Форму необходимо делать только из высококачественного скульптурного гипса. Гипс должен быть пуховым, не содержать посторонних включений и комков

Оправки, изготовленные из высококачественного гипса, способны выдерживать более сотни отливок. Если же гипс низкокачественный, то после десятка отливок стенки начинают выкрашиваться и осыпаться.

Формы, пришедшие в негодность, можно раскрошить молотком, просеять через мелкое сито и добавлять в гипсовый раствор для отливки новых оправок в пропорции не более чем 1:10.

Керамическая консультация — Все вопросы

Терра сигиллата (латынь terra sigillata) — глинистое покрытие на поверхности керамики. Применяется с древних времен до наших дней как декоративное средство в художественной керамике и в бытовой керамике ручной работы.

Состав: 100% глина, очень редко — с добавлением неорганических пигментов. Цвет определяется видом глины после обжига. Особенность терра сигиллаты заключается в чрезвычайно малом размере частиц глины и практически полном отсутствии более крупных частиц. Благодаря этому покрытие хорошо мажется, образует тонкий ровный слой, хорошо сцепляется с поверхностью изделия, не образует при сушке и обжиге шелушений или трещин. Лощение слоя терра сигиллаты в кожетвердом, почти высохшем, состоянии дает слабый блеск, характерный для изделий этого вида, сохраняющийся при низкотемпературном обжиге.

Приготовление: Техника приготовления проста, готовая терра сигиллата может долго храниться, поэтому готовить ее можно в любой удобный момент и впрок. Используют любую глину, обычно — красную, так как в ней, по сравнению с белой, содержится намного больше тонкодисперсной фракции. По этой же причине предпочтительна очищенная карьерная глина, а не готовая керамическая масса, содержащая отощители и плавни — для нашего случая балласт. 2-3 кг глины распускают в высокой емкости 8-10 литров, например, в ведре или пластиковой широкогорлой бутыли, полностью заполненной водой. Чтобы увидеть процесс оседания, можно в первый раз распустить меньшее количество глины в 3-5 литровой стеклянной банке. Для облегчения роспуска в воду добавляют чайную ложку кальцинированной соды или жидкого стекла, или даже две-три ложки. Распускать нужно тщательно. Не должно остаться никаких мелких липких комочков. Распущенная смесь должна быть похожа на молоко, а не на густые сливки. Можно использовать миксер, можно контролировать роспуск, пропуская смесь через мелкое сито — никаких нераспущенных комочков не должно быть. Цель роспуска — создать условия для свободного оседания частиц глины. Теперь нужно оставить ведро в покое на 15-20 часов. То есть, например, с 6 вечера до обеда следующего дня

Это важно. За это время суспензия расслоится: на самом дне будут лежать крупные и мелкие песчинки, в нижней трети будет находиться глина с частицами крупного размера, которые еще не успели полностью осесть

Донный осадок и нижнюю треть нужно будет выбросить, хотя в них содержится почти вся распущенная глина! Верхняя треть тоже не нужна, она слишком водянистая. Нас интересует средняя треть, размер частиц в ней — примерно 0,1 мкм = одна десятитысячная доля миллиметра. Ее нужно выделить, например, медленно и аккуратно слить, не допуская смешивания с нижней третью. Или использовать сифон. Посмотрите в интернете, как это делается (поиск по terra sigillata, картинки). Выделенную жидкость можно вылить в широкое блюдо и оставить подсыхать. Лучшая консистенция для хранения — как мягкое сливочное масло, и до этой консистенции терра сигиллата будет сохнуть пару-тройку дней или неделю, после чего ее можно переложить в банку с крышкой. Для нанесения можно в любой момент добавить воды. Точные пропорции воды-глины-соды-жидкого стекла-времени оседания позволят ускорить процесс роспуска и увеличить выход готовой для работы пасты.

Нанесение: Наносить на хорошо уплотненную поверхность необожженного почти высохшего изделия одним, двумя или тремя очень тонкими слоями. Каждый слой наносят после легкого подсыхания предыдущего. Часто покрытие прекрасно держится и на утильном пористом черепке. Покрытие лощат гладким камешком, когда слой терра сигиллаты высохнет до кожетвердого состояния. Техника лощения важна для получения однородного эффекта. Если под рукой есть терра сигиллата разного цвета, например, дающая в обжиге темно-коричневый и светло-желтый цвет, можно попробовать сделать рисунки в стиле греческих ваз. По лощёной поверхности можно процарапать «матовый» рисунок или надпись.

Обжиг: Обжигать обычным образом, однако лоск может исчезнуть при обжиге выше 1000-1100°С.

Как приготовить шликер?

Шликер нашел применение не только в гончарном искусстве, но и в промышленном производстве. Тем не менее, наибольший интерес представляет собой та жидкая глина, из которой методом литья можно изготавливать различные керамические изделия. Плотность суспензии шликерной массы составляет примерно 1,7 г/см3. Порошкообразный шликер можно купить практически в любом хозяйственном магазине. На первый взгляд может показаться, что самостоятельно этот материал получить не удастся, так как в его состав входят такие минералы и силикаты, как кварц, полевой шпат или каолин. Но все они являются составляющей обычной глины, поэтому, зная определенные несложные технологии, все работы можно проделать в домашних условиях.

Купленный порошок содержит такие добавки, как нефелин, жидкое стекло и соду. В некоторых случаях керамисты дополняют его специальным стеклобоем.

Если необходимо сделать глину цветной, то красящие пигменты можно вносить дополнительно прямо в порошок.

Обычно производитель указывает методику приготовления шликера, но если такая информация на упаковке отсутствует, то состав наводится по стандартному алгоритму. Разводить порошок следует в мягкой воде. Обычная вода из-под крана содержит примеси солей. Это негативно отразится на качестве шликера, а также на самом процессе. В жесткой воде порошок хуже разжижается.

Кроме того, в суспензии будут образовываться пузырьки, которые впоследствии приведут к образованию пор, трещин и даже разрывов.

Чтобы не измерять показатель жесткости (что в домашних условиях сделать крайне сложно), можно использовать дистиллированную воду. Разводят сосав в следующей пропорции: 1,7 – 1,9 л воды приходится на 4 кг сухого порошка. При таком соотношении влажность полученной суспензии в конечном виде составит около 32%. Доля соды и жидкого стекла при этом не учитывается.

Сначала вводится 2/3 объема жидкого стекла и после тщательного перемешивания добавляется его остаток. Для смешивания можно использовать специальный миксер или насадку для дрели. Процесс перемешивания должен занять не менее 3 минут. Дозировать порошок и воду нужно частями, причем после каждой дозировки состав нужно хорошо промешать.

Важно добиться однородности материала.

Подготовленный состав оставляют на 24 часа, после чего дозировкой жидкого стекла доводят суспензию до нужной степени текучести. Готовый к работе шликер должен стекать сплошной тонкой струйкой. На финальной стадии суспензию процеживают через марлю и еще раз контролируют консистенцию, но теперь уже более жидким раствор делают при помощи воды.

Если вы делали все по инструкции, то качество шликера должно быть высоким. Однако это не исключает возникновения дефектов.

Самым распространенным из них является образование пузырей. Дело не только в жесткости воды. При слишком быстрой заливке пузыри могут образовываться и в шликере на мягкой воде, поэтому технология самого литья – это отдельный вопрос, которому тоже следует уделить внимание.

Чтобы не покупать порошок, можно приготовить шликер из глины. Для этого глину средней жирности замачивают в достаточно большой емкости, периодически помешивая ее по мере размокания. Воды должно быть много. В итоге получится редкий, как молоко, раствор, который свободно процеживается через сито.

Процедура процеживания позволит избавиться от мелкого мусора и нерастворенных частиц. Очищенный раствор оставляют на сутки. В результате оседания глины, вода станет прозрачной, а у дна посудины образуется вязкая субстанция. Прозрачную воду сливают, а осевшую глину собирают и перекладывают в другую посуду.

Раствор снова отстаивается, только теперь для этого необходимо подождать не менее 2 суток. Вновь образовавшуюся воду снова сливают. Осевшую глину можно использовать как маточный раствор для приготовления шликера. Нужной вязкости добиваются путем добавления воды или жидкого стекла.

Важно помнить, что готовить шликер в железной посуде не рекомендуется.

Если есть возможность проводить работы и хранить шликер в теплом помещении, то желательно воспользоваться этими условиями. Глина в тепле хорошо перемешивается, а отливка будет более равномерной.

Если у вас загустел шликер в результате длительного хранения, то его без проблем можно снова сделать жидким. Но здесь важно понимать, что быстрое оседание раствора говорит о низком качестве сырья. К примеру, если глина оседает за 5 – 10 минут, это означает, что она изначально была недостаточно жирной. Выбрасывать раствор не нужно. Можно просто добавить порцию жирной глины и разбавить ее электролитом (жидким стеклом).

Условия обучения

Обучаем в Москве художественной керамике 6 дней в неделю с понедельника по субботу согласно выбранному расписанию

Подать заявку на обучение вы можете в любое удобное время на нашем сайте, но сначала обратите внимание на условия:

- При регистрации необходимо внести 50% стоимости обучения. Оставшуюся сумму – в течение первых двух недель обучения.

- Продолжительность базового курса — 72 академических часа

. - Стоимость 48 000 рублей.

- Численность группы – до 4 человек

. - Выдаваемый документ после успешного прохождения базового курса — Свидетельство о профессии «Изготовитель художественных изделий из керамики»

с присвоением 2-3 разряда. - Для записи при себе иметь: паспорт, фотографию 3х4 см.

Занятия проходят в мастерской с использованием гончарного оборудования и инструментов, современных печей для обжига. Курс обучения гончаров-керамистов включает теоретическую и практическую части, которые есть в плане каждого занятия. За время курсов каждый из учащихся создаст декоративные изделия, керамическую плитку и посуду, используя разные техники работы с глиной. Наставники уделят максимум внимания технологиям, более всего интересующих конкретную группу. Все работы, кроме дипломной, останутся у слушателя. Одна из работ, выполненных слушателем на курсах, вынесется на защиту в качестве дипломной. По результатам защиты мы выдадим документ о квалификации. Для желающих научиться профессионально изготавливать конкретный вид изделий организуем индивидуальные и групповые курсы продвинутого уровня.

Подайте заявку на обучение прямо сейчас! Мы свяжемся с вами, ответим на вопросы, запишем на курс с подходящим режимом обучения.

Узнать даты начала курсов

Руководитель курса и педагоги

Пименов Сергей Викторович

Преподаватель курса «Художественная керамика»

Пименов Сергей Викторович

Художник, керамист-гончар. Учился МГХПА им. Строганова на факультете монументально-декоративной живописи. В течении 15 лет занимался прикладным дизайном (художественная ковка, литьё, мозаика, витраж, дизайн мебели, лестниц, интерьера). Работал в области производства печных изразцов и настенной плитки. С 2021 года работает с глиной — гончарное дело, лепка, декор. Преподаёт в школе-студии Сергея Акентьева от (пос. Гжельского кирпичного завода). Член Творческого Союза Гончаров Александра Поверина.

Звягина Вероника Юрьевна

Преподаватель курса «Гончарное дело»

Звягина Вероника Юрьевна

Художник-керамист, гончар, участник творческих выставок и керамических фестивалей. Стаж работы с глиной больше 10 лет. Опыт преподавания 10 лет. Руководитель творческого проекта «Делание» Преподаватель курса «Гончарное дело» в Русской Академии Ремёсел.

Сырбу Александра Николаевна

Преподаватель дистанционного курса «Керамика и гончарное дело»

Сырбу Александра Николаевна

Образование: — АХПК им. В.М. Васнецова по специальности «декоративно-прикладное искусство», — МГХПА им. С.Г. Строганова по специальности «художественная керамика», — Институт Проблем Современного Искусства «Новые художественные стратегии». С 2014 года постоянная участница российских и международных выставок, участница международных биеннале, лауреат ряда российских и международных конкурсов. С 2022 года член Международной Федерации Художников и Творческого Союза Художников России. Ведет теоретические и практические занятия, длительные курсы, мастер-классы для детей и взрослых. Опыт ведения занятий 7 лет. Стаж художественной практики 15 лет.

Формование керамики.

При формовании изделий из шликера нужно знать, сколько времени выдерживать шликер в форме до слива, чтобы получить изделие с необходимой толщиной стенок. Это время устанавливают экспериментально. Для этого потребуются гипсовая форма какого-нибудь небольшого и простого по форме изделия, например, кактусницы, а также штангенциркуль (или циркуль-измеритель) и часы.

В форму наливают шликер до края, чтобы был виден обезвоженный черепок, формирующийся в результате всасывания из шликера воды стенками формы. Обычно между черепком и жидким шликером возникает заметная граница. Расстояние от этой границы до стенки формы и есть толщина черепка, то есть толщина стенки будущего изделия.

Далее определяют толщину стенки изделия из керамики с помощью штангенциркуля или циркуля-измерителя, измеряя ее с точностью до 0,1 мм. Замеры проводят через каждые 5 минут. Скорость «утолщения» черепка (скорость набора черепка) в определенной форме зависит от влажности, плотности и скорости загустевания шликера. Заметим, что данная скорость замедляется со временем. Нормальная скорость набора черепка составляет 5 мм за первые 30…40 минут.

Определив скорость «утолщения» стенки изделия за каждый пятиминутный отрезок в течение часа, легко рассчитать время, в течение которого надо выдерживать шликер в форме, чтобы получить изделие с необходимой толщиной стенок. Вот пример такого расчета.

Предположим, что требуется получить чашку с толщиной стенок 3 мм. Предварительные измерения скорости набора черепка в данной форме дали такие результаты: первые 5 минут — 2 мм, вторые — 0,7 мм, третьи — 0,3 мм и т. д. Следовательно, первые 2 мм толщины стенки вашей чашки наберут за 5 минут. Чтобы подсчитать, за какое время толщина стенки увеличится еще на 1 мм, примем, что в течение следующих 5 минут скорость набора практически не меняется, то есть остается постоянной. Тогда за 1 минуту толщина будет возрастать на 0,14 мм (0,7 мм : 5 минут), следовательно, необходимый 1 мм образуется за 7 — 15 мин. Тогда время набора нужной толщины черепка составит 12,15 мин. Однако, учитывая, что в действительности затухание скорости набора продолжается и в течение второй пятиминутки, округлим расчетное время до целых минут в большую сторону. Тогда получается, что время это составит примерно 13 мин. Более точный результат можно получить только в процессе формования, измеряя толщину стенки изделия и замечая время с точностью до секунды. Однако столь высокая точность вряд ли потребуется в нашем случае.

Шликерное литьё: тонкости, хитрости, приёмы

Приступаете к литью?

Это значит, что перед вами на столе будет следующее.

1. Плексовая доска или доска для лепки.

2. Банка для фарфоровых обрезков (потом переработаем их обратно в шликер).

3. Чистая губка (влажная, отжатая).

4. Набор инструментов (резец, шпатель, калибратор, шило с шариком, специнструмент для конкретного изделия).

5. Кисти разного достоинства.

6. Ведёрко тёплой воды.

7. Емкость готового шликера, перемешанного и профильтрованного через мелкое сито.

8. И, конечно же, форма.

Форма должна быть высушена, но не пересушена. Сухая форма тёплая на ощупь, непросушенная — холодная.

Вроде бы очевидно, но многие мучаются. Количество шликера для литья должно быть соразмерно задачам. Для литья мелких изделий достаточно 0,5 стакана с носиком. Закончился шликер в стакане? Долейте из ведра (не работайте с тяжёлым ведром, поднимая его до уровня плеч).

Льём быстро тонкой непрерывной струей (не останавливаясь).

Если форма с большим литником, то никаких проблем нет. Мелкий литник (5-8 мм) требует идеально тонкой, как нить, струи, чтобы не закупорить отверстие. Тут потребуется глазомер и сноровка. В качестве упражнения можно попереливать шликер из стакана в стакан.

Лить нужно на дно формы, а не на стенку. Иначе на изделии могут проступить вертикальные разводы, которые видны даже после обжига. Пример: если заливаете форму кукольной ноги, нужно целиться в пятку, иначе (смотри выше).

Почему лить нужно быстро? При торможении и паузах на изделии остаются горизонтальные полосы, которые на бисквите будут видны, как их не замывай и не затирай.

Слив шликера. Малоопытным заливщикам советуем не заливать 2 изделия одновременно. Иными словами, залили изделие, слили, затем приступили к следующему.

Фарфор может густеть от простого стояния, поэтому перед тем как сливать, нужно придать активность массе, залитой в форму, например, вращением, слегка взболтать, немного потрясти форму.

В формах с маленьким литником, перед сливом, необходимом тонким шпателем освободить отверстие слива.

Ошибка: многие вырезают кратер литника, а само отверстие не трогают, боясь повредить изделие. Отверстие литника должно быть свободно! Для этой цели можно использовать трубочки для коктейля разных диаметров.

Приём: вставляем обрезок трубочки, лучше гофрированной, переворачиваем над стаканом слива и выдуваем шликер из формы. Весь шликер должен вытечь, особенного внимания требуют формы сложной конфигурации, с углами, поднутрениями.

При выдувании может раздаться смешной звук, но результат важнее.

Сливаем шликер. Трубочку бросаем в ведро с водой. Не переворачивая форму, литником вниз ставим её на пластиковый стол/доску.

Типичная ошибка! Слив шликер, многие переворачивают форму и ставят в исходное положение. Делать этого нельзя: от таких манипуляций шликер течет вниз по стенкам изделия и оставляет безобразные потёки, в результате чего толщина изделия внутри разнится. Во время обжига за счёт разности толщин может возникнуть напряжение, и вдоль потеков могут появиться трещины, и изделие идёт в брак.

Такой же опасностью чревато неполное слитие шликера из формы. Поэтому при сливе сложных форм, с углами и поднутрениями, необходимо, сливая шликер, слегка потряхивать форму под разными углами.

Рекомендация. Первый раз льёте в форму сложной конфигурации? Первая отливка обычно идёт в брак, точней, в ведро для обрезков. Поэтому не торопитесь её вынимать, пусть постоит час или более, заберёт остатки смазки, сколы гипса. Вынув такую отливку, не поленитесь разрезать её в разных местах и изучить: нет ли потёков, разницы толщин, и на основе этих наблюдений скорректировать дальнейшую работу с данной формой.

Опытный отливщик на основе «первого блина» может сделать вывод о необходимости замены некоторых кусков формы!

На сегодня хватит. Нюансам разборки формы и работы с отливкой мы посвятим отдельный материал.

Модель, кап, форма для керамики.

Теперь пришло время рассказать о формах для литья сливным способом. Для изготовления таких форм понадобится в первую очередь гипс. Это вяжущее вещество, довольно распространенное в строительстве. Но гипс, который там используют, называя по-старинке словом «алебастр», для изготовления форм подходит плохо. Формы из него получаются не очень прочными, быстро выходят из строя. Лучший сорт гипса для форм — специальный формовочный гипс. Но беда в том, что такого гипса обычно в продаже не бывает. Поэтому приходится использовать строительный гипс достаточно высокой марки.

Марки гипса обозначаются так: Г-4, Г-5, … Г-20. Цифра после знака Г обозначает прочность затвердевшего гипса при сжатии. Например, прочность гипса марки Г-5 всего 50 кГс/см², а вот марки Г-20 — уже 200 кГс/см², то есть такая же, как у формовочного гипса. Хотя другие свойства гипса Г-20 не такие, какие требуются нам, но все же этот гипс лучше, чем рядовой алебастр. Если и этого гипса раздобыть не удастся, придется использовать тот, что есть в продаже. Только не забудьте, что хранить такой гипс надо обязательно в сухом отапливаемом помещении в бумажных битумизированных мешках или, что лучше, в пластиковых пакетах, которые должны быть плотно запечатаны.

Дело в том, что гипс легко взаимодействует с парами воды, которые всегда содержатся в воздухе. В результате его прочность довольно быстро снижается. Через месяц она уменьшается на 20…30%, а через два — на все 50%. Поэтому срок хранения гипса даже в закрытых мешках обычно всего 2 месяца. Если все же вы вынуждены хранить гипс на холоде, то, внося мешок в дом, по той же причине не торопитесь раскрывать его, пусть гипс сначала прогреется до комнатной температуры.

Гипс, предназначенный для изготовления форм, должен иметь соответствующую тонкость помола и подходящие сроки схватывания. Тонкость помола определяют так же, как тонкость помола шликера, о которой мы уже говорили раньше. Но здесь необходимо сито с ячейками 0,2 мм. Понятно, промывать водой гипс не надо. У гипса подходящей тонкости помола допускается остаток на сите не более 1%. Конечно, в гипсе не должно быть никаких комков, посторонних включений, примесей и т. п.

Сроки схватывания гипса без специального прибора точно не определишь. Но нам особая точность и не требуется. Как известно, гипс схватывается как бы в два приема. Сначала почти жидкая паста становится густой, но остается еще пластичной, как глина. Это состояние соответствует началу схватывания и обычно наступает через 10…15 минут. Затем эта пластичная масса переходит в твердое состояние. То есть масса становится довольно хрупкой и, если ударить по ней молотком, она не сомнется, а расколется. Наступает это состояние через 20…30 минут после смешивания с водой. Это нормальные сроки схватывания гипса, на них мы и будем ориентироваться.

Но бывает, что гипс схватывается слишком быстро. Так, не успеешь еще ничего сформовать, а он уже, — камень. Чтобы замедлить схватывание гипса, в него добавляют раствор уксуса, жидкое стекло или уже упоминавшиеся ЛСТ и КМЦ. Количество добавок не должно быть более 0,5%. В противном случае они могут заметно снизить прочность гипса.

Слишком медленное схватывание тоже плохо, поскольку отливка из такого гипса слишком медленно твердеет. Ускорить схватывание удается, добавляя в гипс простую поваренную соль (не более 1% от массы гипса).

Отметим, что при твердении гипс немного расширяется. При этом он, будучи еще достаточно пластичным, плотно прижимается к стенкам формы, воспроизводя мельчайшие детали ее внутренней поверхности.

Гипс для керамических форм.

Рис. 12. К расчету модели: Dm и Lm — размеры модели; Dо и Lо — размеры изделия.

Гипсовое тесто для отливки форм приготавливают так. На 60 частей гипса (по массе) берут 40 частей воды. В посуду наливают сначала воду (!), потом засыпают (постепенно и равномерно) гипс и оставляют его в воде в покое примерно 30 с. Затем гипс в воде начинают энергично и тщательно перемешивать, продолжая эту операцию в течение 2 минут (не более!). Готовят тесто обязательно в таком порядке! Иначе оно непременно скомкуется. Причем тесто нужно использовать немедленно! Так что форма для заливки должна быть уже наготове.

Работу над формой начинают с изготовления модели изделия, которое вы хотите получить. Модель — вообще-то точная копия будущего изделия, но несколько больших размеров. Ведь копии-отливке предстоят сушка и обжиг с неизбежными воздушной и огневой усадками. Предположим, что вы решили изготовить вазу, высота которой Lo (рис. 12). Чтобы пересчитать этот размер с учетом общей усадки (воздушной и огневой), воспользуемся формулой:

Lm = 100Lo/(100-Уобщ)

, где Lo — высота готовой вазы; Lm — высота модели; Уобщ — суммарная усадка.

По такой же формуле пересчитывают и все остальные размеры изделия. Чем сложнее форма изделия, тем большее число тех или иных его размеров следует пересчитать, чтобы построить соответствующую модель. Теперь по этим размерам надо изготовить саму модель. Если изделие, которое мы хотим получить, представляет собой тело вращения, например, цилиндр, усеченный конус, сочетание конуса и цилиндра или какую-нибудь другую подобную фигуру (рис. 13), то модель проще всего выточить на токарном станке из пластмассы, металла, затвердевшего гипса. Кстати, именно из свежеотформованной гипсовой болванки часто вытачивают модель будущего изделия.

Изделия более сложной формы, не имеющие оси вращения, чаще всего лепят из пластилина. Если вам захочется повторить какую-нибудь статуэтку, можно в качестве модели использовать сам оригинал. Правда, тогда копия после обжига окажется несколько меньше оригинала.

Рис. 13. Изделия из керамики, форма которых является телом вращения.

А, в общем-то, изготовление модели и есть тот самый момент творчества, который делает работу с керамикой искусством. Именно в модели воплощается художественный замысел автора.

Не следует начинать работу с очень сложных композиций. Лучше научиться сначала изготавливать литейные формы для изделий простой конфигурации.

Рис. 14. Установка модели и шаблонов в ограничительных досках: 1 — шаблоны; 2 — подкладка.

Чтобы модель стала пригодной для получения формы, ее поверхность должна быть гладкой, без раковин, шероховатостей, волнистости, острых углов между различными поверхностями. Иначе на стенках изделий могут возникнуть трещины. Далее поверхность модели необходимо покрыть водостойким лаком.

Закончив модель, приступают к изготовлению формы, которую, конечно, придется делать разъемной, чтобы без помех и усилий достать из нее сформованное изделие. Конструируя разъемную форму, надо хорошо продумать, как расположить плоскости, по которым части формы придется стыковать друг с другом. Понятно, что чем сложнее форма изделия, тем больше придется предусмотреть этих плоскостей, а значит — частей формы.

Известны два способа создания разъемных форм. Первый способ состоит в том, что заливку модели гипсовым тестом ведут по частям. При этом по намеченным плоскостям разъема заранее устанавливают шаблоны — перегородки, изготовленные из промасленного картона (рис. 14). Перегородки устанавливают так, чтобы они находились точно в плоскости будущего разъема. Край шаблона должен плотно примыкать к поверхности модели, чтобы между ними отсутствовали зазоры, через которые могло бы протечь гипсовое тесто. Для заливки модель размещают в ограничительных досках, устанавливая ее там так, чтобы ниже и выше нее имелось пространство для стенок будущей формы. После этого заливают гипс в пространство поверх модели. Заливку следует завершить до того, как гипс начнет схватываться, при этом следят, чтобы в «отливке» не образовались воздушные полости, которые затем удалить уже не удастся.

Так формируют верхнюю половину формы. Когда гипс достаточно затвердеет, ограничительные доски (вместе с половиной формы) переворачивают, и, удалив картонные шаблоны, в поверхности гипса проделывают углубления (рис. 15). Последние понадобятся для того, чтобы во второй половине формы при заливке образовались выступы, точно соответствующие этим углублениям. Вместе они образуют замки, обеспечивающие точность сборки формы. Потом поверхность гипса тщательно промазывают олифой, лаком или другим составом, препятствующим сцеплению новой порции гипсового теста с затвердевшим гипсом первой заливки.

Рис. 15. Замки, обеспечивающие точность сборки формы.

Если форма состоит из двух половинок (частей), как показано на рис.14, то на этом работа над формой в принципе завершается. Если же форма состоит из трех частей и более, ждут, когда затвердеет гипс второй части, после чего отливают очередную часть, устанавливая, если требуется, соответствующий шаблон и меняя положение ограничительных досок с моделью (для удобства заливки гипса). Когда все части формы отлиты, ее разбирают и части просушивают.

Первую форму (маточную форму) обычно используют для воспроизведения из гипса модели изделия. Такую полученную в маточной форме гипсовую копию модели называют капом. Последних обычно делают несколько. Дело в том, что при производстве большого числа изделий требуется много форм. И чтобы не изготавливать их поштучно по одной единственной модели, последнюю копируют в нужном количестве. Для лучшей сохранности маточную форму и капы пропитывают водоотталкивающими составами. Наиболее часто в качестве подобного состава применяют смесь из веретенного (или трансформаторного) масла, расплавленного парафина и солярки, взятых в соотношении 6:1:3 (части по объему). Используют также растворы хозяйственного мыла в веретенном масле, а также парафина в солярке или керосине. Конечно, в качестве водоотталкивающего состава прекрасно подходит олифа.

Перед пропиткой кап или маточную форму хорошо просушивают при температуре не выше 50° С (при нагреве до более высокой температуры гипс может потерять прочность). Если вы собираетесь изготовить всего несколько изделий данной формы, можно капы и не заготавливать. Когда первая форма выйдет из строя, вы по модели просто изготовите новую.

Технология

Процесс производства любых изделий по шликерной технологии основан на двух физических явлениях. Имеются в виду впитывающее свойство гипса, и способность глины отдавать влагу. Схема реализации производственного процесса предусматривает создание двух видов продукции: толстостенной и тонкостенной

При этом важно заметить, что по сравнению с ручной лепкой и созданием изделий на гончарном кругу описываемое литье является более сложной процедурой. В некоторых случаях на ее реализацию требуется несколько недель

На подготовительном этапе разрабатывается эскиз будущего творения. На этой стадии настоятельно рекомендуется учитывать все особенности применяемой технологии. И речь, в частности, идет о размещении в формах литников, которые должны находиться в местах, обеспечивающих лучшее заполнение формы. Второй этап – это изготовление по созданному эскизу модели. Она представляет собой точную копию будущего керамического или фарфорового изделия, за исключением размеров, поскольку будет немного больше. Небольшой припуск дается на возможную усушку в процессе обжига.

Модель можно изготовить из:

- гипса;

- пластилина;

- силикона;

- дерева;

- керамики.

Получившийся макет будет шаблоном для создания гипсовой формы. Стоит учесть, что этот материал является оптимальным для рассматриваемого вида литья керамики, поскольку наиболее эффективно впитывает воду, содержащуюся в шликере. После застывания гипса форму разъединяют и готовят к использованию по назначению. Сама суспензия разводится до нужной консистенции и тщательно перемешивается перед самой отливкой.

Процесс литья выглядит следующим образом.

- Заливка шликера.

- Удаление излишков смеси.

- Подсушивание заливки.

- Отделение керамического слоя от формы.

После подсушки половинки формы необходимо разделить с максимальной осторожностью. При необходимости можно выполнить правку отдельных деталей изделия

Следующий шаг – это обжиг отливки в муфельной печи. В зависимости от особенностей изделия на его поверхность может наноситься глазурный шликер, после чего выполняется еще один обжиг.

Производство добавок

Для производства сложных форм в небольших количествах аддитивное производство (AM) представляет собой эффективный подход и является предметом значительных исследований и разработок. В отличие от аддитивного производства полимерных материалов, область применения AM керамики остается весьма ограниченной из-за проблем обработки материалов. Коммерчески доступное оборудование для AM керамики в основном основано на послойном спекании порошков и редко бывает рентабельным. Однако трудности с механической обработкой керамических изделий означают, что методы AM могут быть привлекательными в ситуациях, когда объемы производства слишком малы для жизнеспособного изготовления форм для методов литья шликером. В частности, аддитивное производство керамики из прекерамических полимеров с использованием методов, включая стереолитографию , с последующим пиролизом для получения керамики , полученной из полимеров , представляет собой новый подход к решению проблемы аддитивной керамики.

Главные проблемы при шликерном литье

Загустевание раствора в форме

Раствор может загустеть, просто пребывав в оправке. По этому перед сливом лучше активировать залитый в форму шликер путем легкого взбалтывания, вращения или легкого потряхивания

Забивание литника

Если применяется форма с меньшим литником, до начала слива необходимо вычистить отверстие тонким шпателем.

Очистка отверстия тонким шпателем

Забилось отверстие литника

Некоторые начинающие мастера режут кратер литника, не притрагиваясь к отверстию и боясь навредить отливке. Чтобы отверстие литника оставалось свободным, можно вставить в них обрезки коктейльных трубочек.

Забилось отверстие литника

Форму необходимо перевернуть над емкостью для слива и ровно и сильно подуть в трубочку

Важно достичь полного вытекания. Особо тщательно нужно относиться к формам сложного рельефа

После того, как шликер слит, обрезок трубки нужно залить водой. В том же положении, литником вниз, оправку следует поставить на поверхность из пластика.

Установка формы после слива шликера в начальное положение

После слива раствора форму нужно установить в перевернутом положении. Если вернуть ее в исходное, появляются потеки шликера по стенкам изделия, и толщина стенок меняется. Различная толщина стенок приводит к росту стрессов в ходе обжига и даже появлению трещин вдоль потеков. Отливка может быть непоправимо испорчена.

Неполное слитие шликера из формы

Неполный слив также может привести к потекам и трещинам при обжиге. Если сливается изделие замысловатой формы, при сливе форму лучше встряхивать под различными углами, добиваясь полного слива шликера.

Технология шликерного литья

Процесс шликерного литья базируется на двух физических явлениях: способности гипса впитывать воду и способности глины отдавать воду. Возможно изготовление двух классов отливок: тонкостенные и толстостенные (полнотелые). На фоне технологий гончарного круга или ручной лепки процесс выглядит достаточно сложным. Применение его требует определенных навыков и опыта. Даже опытным мастерам обычно приходится дорабатывать отливочные формы. Весь технологический процесс от начала разработки эскиза до получения готового изделия может занять до нескольких недель.

Предварительные операции

Сначала необходимо разработать эскиз. При разработке нужно учесть требования выбранной технологии, предусмотреть в форме литники достаточного сечения и в местах, обеспечивающих наилучшее заполнение оправки и прилегание к модели.

Пример эскиза для шликерного литья

На основе эскиза можно приступать к изготовлению модели. Модель является точной копией будущего изделия, но отличается от него чуть большими размерами. Это припуск на неизбежную усушку в ходе обжига.

Модель шликерного литья

Модели делают из таких материалов, как пластилин, гипс, дерево, керамика или силикон. Используя модель, мастер делает разборную форму из гипса. Другие материалы, доступные в условиях мастерской, для оправки не подходят, поскольку только гипс обладает уникальным свойством всасывать воду из шликера. Форма разбирается, модель извлекается. Оправка готовится к литью. Шликер разводится и тщательно перемешивается непосредственно перед отливкой.

Собственно литейный процесс состоит из следующих этапов:

- Заливка шликера в форму

- Удаление избытков раствора

- Подсыхание отливки

- Отделение отливки от стенок формы.

После подсушивания разъедините части формы и осторожно извлеките изделие. Отливка подсушивается, при необходимости правятся недостаточно проработанные детали

Впоследствии отливку нужно обжечь в муфельной печи, как и изделие, выполненное на гончарном круге или ручной формовкой. Изделия, выполненные методом шликерного литья, также можно покрывать глазурью. Глазурный шликер наносится на поверхность. После этого проводится повторный обжиг изделий. Компоненты глазури спекаются, образуя тонкий и гладкий стеклообразный слой.

Как сделать форму из гипса: пошаговая инструкция

- Шаг 1. Готовим емкость для заливки гипсом или делаем ящик из досок. При изготовлении деревянного ящика для заливки имейте в виду, что все стыки нужно проклеить. Для этого подойдет клеевой пистолет. Гипс легко найдет любую дырочку и трещинку, воспользуется лазейкой и будет вытекать. Можно сделать опалубку – ящик без дна. В этом случае деревянная заготовка ставится на лист фанеры или ДВП и понизу тщательно обмазывается пластилином, чтобы не было щелей.

- Шаг 2. Перед тем как заливать гипс, емкость нужно смазать. Для этой цели вам и потребуется мыло, масло или жидкий воск. Лучший вариант – жидкое мыло. Мазать нужно обильно, чтобы после высыхания слепок легко отделился от стенок емкости. Для этого вам понадобится кисть.

- Шаг 3. Заливаем первую половинку формы. Есть два варианта. В первом случае на дно емкости наливается тонкий слой гипса и оставляется до застывания. Естественно, придется заранее изготовить небольшую порцию раствора для этой цели. Когда смесь застыла, на нее помещают модель, тщательно смазывают ее мылом и заливают свежим гипсом до половины. Во втором случае вместо основы из гипса используют слой пластилина.

Шаг 4. Итак, после застывания форму извлекают, и аккуратно достают из нее модель. Если использовался пластилин, соприкасающиеся плоскости будут неровными. Для выравнивания можно использовать кусочек пильного полотна. Зубчиками нужно аккуратно снимать небольшие слои, после поработать наждачной бумагой. В конце работы нужно сделать так называемые «замки» по поверхности формы. Видели, как сцепляются детали конструктора «Лего»? Вот по этому принципу и будут совмещаться обе детали формы. На поверхности в нескольких местах делаются углубления – плавные ямки.

- Шаг 5. Изготавливаем вторую часть формы. Теперь нужно пройтись по полуформе кистью, стряхнуть пыль и мелкие кусочки. Смазать емкость, и поместить заготовку в нее. Положить в форму модель, также все смазать. Залить гипсом так, чтобы смесь покрывала образец слоем, толщиной около двух сантиметров. После того, как гипс затвердел, можно извлекать прототип.

- Шаг 6. Выпиливаем на обеих частях формы отверстие для заливки. Далее ей нужно дать просохнуть в течение суток. Потом форму нужно промыть теплой водой и снова просушить. Готово! Теперь вы знаете, как сделать форму для литья из гипса.

Состав шликера

Сам по себе шликер – это кашеобразная масса, в состав которой входят каолин, шпат полевой, кварц. А также этот термин актуален и для подкрашенной глины, разведенной в воде, которую широко использовали еще в древние времена. В наши дни шликер представляет собой суспензии, основой которых являются вода и глина. Именно такие смеси применяют для производства керамических фигурок и посуды литьем в пористые формы.

Влажность суспензий для фарфора и фаянса составляют от 30 до 33% и от 33 до 37% соответственно. Отметки в 40% может достигать параметр шликеров из красножгущихся видов глины

Важно учитывать, что чем ниже показатель влажности, тем выше скорость формирования керамического слоя на внутренних стенках форм

Параллельно необходимо обратить внимание на меньшую усадку в процессе сушки, а, следовательно, деформацию изделий

Что такое шликер

Шликер представляет собой глинистую массу, по консистенции похожую на жидкую сметану. В его состав входит каолин, полевой шпат и кварц. Из этого материала изготавливают тонкостенный фарфор методом отливки.

Сам термин имеет немецкие корни и используется с глубокой древности. Изначально жидкую глину применяли исключительно при росписи керамики.

Для приготовления массы цветную глину смешивали с водой, а затем полученный натуральный «краситель» наносили на поверхность черепка.

Сегодня шликер имеет более сложный химический состав, поэтому шликером принято называть вещество на основе глины, которое при помощи воды доведено до состояния суспензии и которое, естественно, используется для изготовления керамических изделий.

При отливке нужно использовать только пористые формы. Оптимальным вариантом является форма из гипса, так как гипс хорошо впитывает влагу. В зависимости от влажности шликера получают разную по физическим свойствам керамику.

К примеру, шликер для фарфора имеет влажность 33%, а для фаянса – 37%.

Как видно из показателей, небольшой разброс значений коренным образом влияет на конечный результат. В целом, керамист пользуется следующей закономерностью: глина с большей влажностью дает при заливке большую усадку.

Шликер может выступать не только в качестве основного материала. Его используют и как клей, если формируется сложное изделие, состоящее из нескольких частей.

Но шликерное литье применяется только в первом случае. Эта технология связана с наполнением специально подготовленных форм шликером и не подразумевает внесения корректив при помощи ручной лепки, а также работ на гончарном круге.

Шликер, как материал востребован в ручной работе и на массовом производстве.