Тема 8.1. Процесс протягивания

Протягивание является технологическим способом обработки металлов резанием с помощью специальных инструментов — протяжек, прошивок и протяжных блоков.

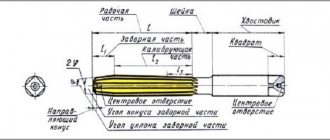

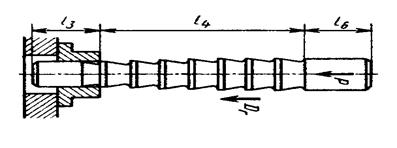

Протяжками

называются специальные инструменты для завершающей обработки (профилирования) сквозных отверстий в обрабатываемых заготовках, предварительно изготовленных сверлением. С помощью протяжек получают отверстия круглого, квадратного и шестигранного поперечного сечения, а также отверстия со шпоночным пазом, шлицевые и фасонные отверстия сложного профиля. Протяжка

1

(рис. 8.1.1) — многолезвийный металлорежущий инструмент, имеющий при относительно малых поперечных размерах большую длину (

l≤

1500 мм). На режущей части l4 протяжки размещается большое число режущих зубьев, расположенных друг за другом. При обработке внутренних центрально симметричных отверстий зубья протяжки имеют кольцевую форму соответствующего профиля. Наружный размер каждого режущего зуба протяжки больше размера предшествующего и меньше размеров последующих режущих зубьев. Полуразность размеров (разность высот) последнего и первого зубьев режущей части протяжки равна припуску на обработку протягиванием. Кроме режущей части протяжка имеет калибрующую часть l5, переднюю l3, и заднюю l6 направляющие, шейку l2 и замковую часть l1 предназначенную для закрепления протяжки в патроне.

В процессе резания протяжка 1

(рис. 8.1.1) с силой Р, приложенной тяговым патроном к замковой части, в буквальном смысле слова протягивается(протаскивается) через неподвижную заготовку

2

, установленную на опорном приспособлении

3

стола 4 протяжного станка. При этом в теле протяжки между замковой частью и зубом, выполняющим в данный момент срезание слоя металла с внутренней поверхности заготовки, действуют напряжения растяжения.

Рис. 8.1.1. Протяжка для протягивания внутреннего отверстия

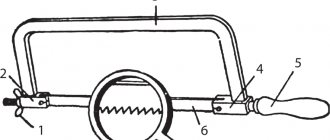

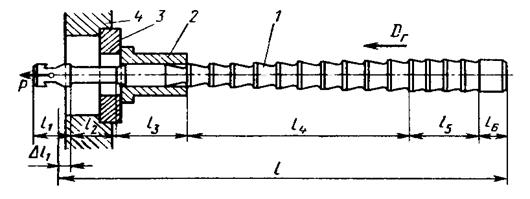

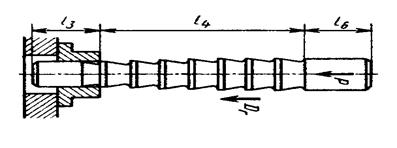

Прошивками

(рис. 8.1.2) называются инструменты меньшей, чем протяжки, длины, имеющие на режущей части l4 режущие зубья. В процессе работы прошивки с силой Р проталкиваются через предварительно изготовленные отверстия и, срезая оставленный на обработку припуск, изменяют их форму и размеры. В теле прошивки возникают напряжения сжатия. По этой причине ограничена и длина прошивки, так как при большой длине может произойти потеря устойчивости из-за продольного изгиба. При срезании больших припусков протягивание отверстия ведут последовательно комплектом прошивок с увеличивающимся наружным размером зубьев. Схема нагружения определяет и конструкцию прошивок, имеющую только режу щую часть

l

4 и направляющие части переднюю l3 и заднюю l6 (рис. 8.1.2).

Рис.8.1.2. Прошивка для протягивания внутреннего отверстия

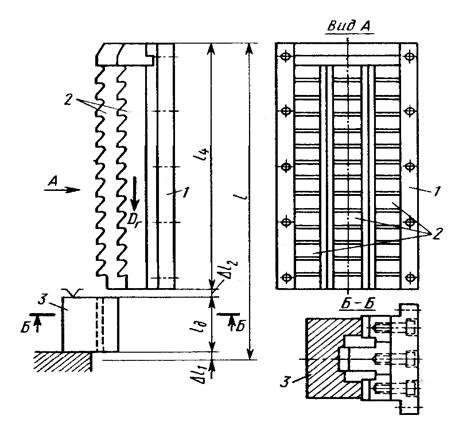

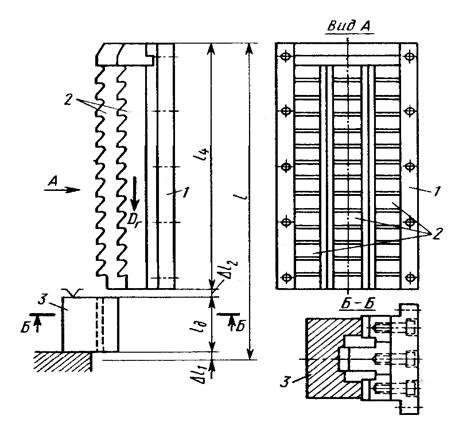

Протяжными блоками

называются комплекты протяжек призматической формы, предназначенные для обработки наружных поверхностей заготовок. На протяжных блоках монтируются протяжки, составляющие комплект для полной обработки за один проход наружных обрабатываемых поверхностей. Например, на корпусе 1 протяжного блока (рис. 8.1.3) закреплены три секции протяжек

2

, которые на заготовке

3

обрабатывают одновременно три поверхности.

Рис 8.1.3. Протяжной блок для протягивания наружной поверхности

Протягивание обеспечивает получение поверхностей с малой шероховатостью, а также размеров, соответствующих 6…8-му квалитетам точности. Протягивание является также высокопроизводительным технологическим способом обработки профильных отверстий и наружных поверхностей. С его помощью за смену можно обработать большое число заготовок, но только одного типоразмера. Поэтому обработка протягиванием рентабельна лишь в условиях крупносерийного и массового производства.

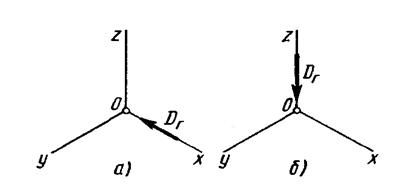

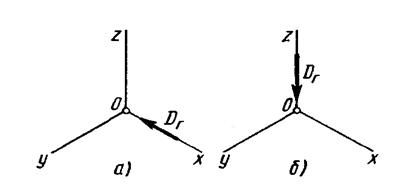

Принципиальная кинематическая схема протягивания

. Протягивание основано на использовании простейшей принципиальной кинематической схемы резания (рис. 8.1.4). Прямолинейное главное движение Dr, сообщаемое протяжным инструментам или обрабатываемым заготовкам, может быть направлено вдоль горизонтальной оси

х

(рис 8.1.4,

а

), если протягивание ведут на горизонтально-протяжных станках. При работе на вертикально-протяжных станках прямолинейное движение направлено вдоль вертикальной оси

z

(рис. 8.1.4,

б

). Прямолинейное движение Dr на принципиальной кинематической схеме резания количественно характеризуется скоростью резания. Кинематическое исполнение протяжных станков в соответствии с принципиальной кинематической схемой резания предусматривает только прямолинейное возвратно-поступательное движение рабочих органов. Прямое поступательное движение всегда является рабочим ходом; возвратное движение — холостым ходом.

Рис.8.1.4. Принципиальные кинематические схемы при протягивании:

Протягивание является технологическим способом обработки металлов резанием с помощью специальных инструментов — протяжек, прошивок и протяжных блоков.

Протяжками

называются специальные инструменты для завершающей обработки (профилирования) сквозных отверстий в обрабатываемых заготовках, предварительно изготовленных сверлением. С помощью протяжек получают отверстия круглого, квадратного и шестигранного поперечного сечения, а также отверстия со шпоночным пазом, шлицевые и фасонные отверстия сложного профиля. Протяжка

1

(рис. 8.1.1) — многолезвийный металлорежущий инструмент, имеющий при относительно малых поперечных размерах большую длину (

l≤

1500 мм). На режущей части l4 протяжки размещается большое число режущих зубьев, расположенных друг за другом. При обработке внутренних центрально симметричных отверстий зубья протяжки имеют кольцевую форму соответствующего профиля. Наружный размер каждого режущего зуба протяжки больше размера предшествующего и меньше размеров последующих режущих зубьев. Полуразность размеров (разность высот) последнего и первого зубьев режущей части протяжки равна припуску на обработку протягиванием. Кроме режущей части протяжка имеет калибрующую часть l5, переднюю l3, и заднюю l6 направляющие, шейку l2 и замковую часть l1 предназначенную для закрепления протяжки в патроне.

В процессе резания протяжка 1

(рис. 8.1.1) с силой Р, приложенной тяговым патроном к замковой части, в буквальном смысле слова протягивается(протаскивается) через неподвижную заготовку

2

, установленную на опорном приспособлении

3

стола 4 протяжного станка. При этом в теле протяжки между замковой частью и зубом, выполняющим в данный момент срезание слоя металла с внутренней поверхности заготовки, действуют напряжения растяжения.

Рис. 8.1.1. Протяжка для протягивания внутреннего отверстия

Прошивками

(рис. 8.1.2) называются инструменты меньшей, чем протяжки, длины, имеющие на режущей части l4 режущие зубья. В процессе работы прошивки с силой Р проталкиваются через предварительно изготовленные отверстия и, срезая оставленный на обработку припуск, изменяют их форму и размеры. В теле прошивки возникают напряжения сжатия. По этой причине ограничена и длина прошивки, так как при большой длине может произойти потеря устойчивости из-за продольного изгиба. При срезании больших припусков протягивание отверстия ведут последовательно комплектом прошивок с увеличивающимся наружным размером зубьев. Схема нагружения определяет и конструкцию прошивок, имеющую только режу щую часть

l

4 и направляющие части переднюю l3 и заднюю l6 (рис. 8.1.2).

Рис.8.1.2. Прошивка для протягивания внутреннего отверстия

Протяжными блоками

называются комплекты протяжек призматической формы, предназначенные для обработки наружных поверхностей заготовок. На протяжных блоках монтируются протяжки, составляющие комплект для полной обработки за один проход наружных обрабатываемых поверхностей. Например, на корпусе 1 протяжного блока (рис. 8.1.3) закреплены три секции протяжек

2

, которые на заготовке

3

обрабатывают одновременно три поверхности.

Рис 8.1.3. Протяжной блок для протягивания наружной поверхности

Протягивание обеспечивает получение поверхностей с малой шероховатостью, а также размеров, соответствующих 6…8-му квалитетам точности. Протягивание является также высокопроизводительным технологическим способом обработки профильных отверстий и наружных поверхностей. С его помощью за смену можно обработать большое число заготовок, но только одного типоразмера. Поэтому обработка протягиванием рентабельна лишь в условиях крупносерийного и массового производства.

Принципиальная кинематическая схема протягивания

. Протягивание основано на использовании простейшей принципиальной кинематической схемы резания (рис. 8.1.4). Прямолинейное главное движение Dr, сообщаемое протяжным инструментам или обрабатываемым заготовкам, может быть направлено вдоль горизонтальной оси

х

(рис 8.1.4,

а

), если протягивание ведут на горизонтально-протяжных станках. При работе на вертикально-протяжных станках прямолинейное движение направлено вдоль вертикальной оси

z

(рис. 8.1.4,

б

). Прямолинейное движение Dr на принципиальной кинематической схеме резания количественно характеризуется скоростью резания. Кинематическое исполнение протяжных станков в соответствии с принципиальной кинематической схемой резания предусматривает только прямолинейное возвратно-поступательное движение рабочих органов. Прямое поступательное движение всегда является рабочим ходом; возвратное движение — холостым ходом.

Рис.8.1.4. Принципиальные кинематические схемы при протягивании:

Протяжная обработка (протягивание, протяжка) – вид механической обработки, выполняемый на специальных протяжных станках.

Режущий инструмент, называемый протяжкой или дорном, совершает поступательные или вращательные движения, слой за слоем снимая тонкую стружку с обрабатываемой заготовки. Особенность инструментов используемых при протяжной обработке, в том, что лезвия выступают одно над другим в перпендикулярном направлении по отношению к плоскости движения к обрабатываемой заготовке, обеспечивая так называемый «подъём на зуб».

Наиболее распространенные протяжки для обработки ранее просверленных или расточенных отверстий состоят из хвостовика 1 с замком для крепления инструмента; шейки 2, поперечное сечение которой выбирается так, чтобы при перегрузке протяжки ее разрыв произошел в этом, а не в каком-либо другом месте, где было бы трудно вновь сварить разорванные части инструмента; направляющей части 3, необходимой для предварительной ориентировки протяжки в обрабатываемом отверстии; рабочей части 4 (режущие зубья); калибрующей части 5 (калибрующие зубья); поддерживающей части 6.

Расстояние между режущими кромками двух соседних зубьев, называемое шагом зубьев, различно у режущих и калибрующих зубьев. Для первых оно выбирается в зависимости от длины обрабатываемого отверстия, для вторых — обычно принимается равным половине шага режущих зубьев.

Условием правильной работы протяжки является одновременное резание не менее чем тремя зубьями. Однако во избежание появления чрезмерных усилий и разрыва протяжки в работе должно находиться не более 6-8 зубьев. Для получения после обработки более ровной и чистой поверхности шаг зубьев должен быть неодинаков (различие в шаге 0,2-0,3 мм).

Высота зубьев рабочей части постепенно увеличивается от хвостовика к калибрующей части, в зависимости от обрабатываемого материала и размеров протягиваемого отверстия, на 0,01-0,2 мм.

Обычно рабочую и калибрующую части протяжки изготовляют из быстрорежущей стали, остальные части делают из конструкционной стали и сваривают с частями, изготовленными из быстрорежущей стали.

Широкое применение протягивания поверхностей (особенно в крупносерийном и массовом производствах) объясняется следующими преимуществами этого процесса:

1) высокой производительностью обработки;

2) высокой точностью (до 2-го класса) и высокой чистотой обработки (до 9-го класса);

3) простотой обслуживания станка и возможностью автоматизации процессов;

4) упрощением технологического процесса обработки детали в результате замены протягиванием последовательной обработки поверхности несколькими инструментами (зенкером и разверткой или расточным резцом и разверткой и т. д);

5) возможностью обеспечить нужную точность протягиванием некоторых поверхностей (например, шлицевых отверстий), которые трудно точно обработать другими способами.

Применение протягивания ограничивается следующими причинами:

1) возникновением при протягивании значительных усилий резания, которые могут вызвать деформации обрабатываемых (особенно тонкостенных коробчатых) деталей;

2) невозможностью протягивания поверхностей деталей больших размеров;

3) невозможностью протягивания глухих отверстий;

4) высокой стоимостью протяжек;

5) невозможностью протягивания поверхностей при такой твердости поверхности, при которой неприменим лезвийный инструмент;

6) трудностью точно координировать положение оси обрабатываемого отверстия относительно других поверхностей детали (т. е. трудность исправить положение этого отверстия).

«Современная Механика» выполняет протяжные работы для отверстий диаметром до 80 мм.

Протягивание (схемы, инструмент, область применения)

Протягивание—

высокопроизводительный метод обработки внутренних и наружных поверхностей, обеспечивающий высокую точность формы и размеров обрабатываемой поверхности. Протягивают многолезвийным режущим инструментом — протяжкой при ее поступательном движении относительно неподвижной заготовки (главное движение).

Принцип протягивания заключается в том, что размер каждого последующего зуба протяжки больше предыдущего, при этом каждый зуб срезает с обрабатываемой поверхности заготовки стружку небольшой толщины, вследствие чего обработанная поверхность имеет малую шероховатость. Несмотря на сравнительно низкую скорость резания при протягивании, этот метод является высокопроизводительным вследствие большой суммарной длины одновременно работающих режущих лезвий.

На рис. 1 а, б

приведены схемы протягивания и прошивания отверстий. При протягивании заготовка

2

торцовой частью опирается на кронштейн станка

1.

Силой

Р

протяжка

3

протягивается через обрабатываемое отверстие заготовки. При прошивании заготовка

2

опирается на стол пресса 5. Сила Р, приложенная к торцу прошивки

4,

проталкивает ее через обрабатываемое отверстие заготовки, В отличие от протяжки, которая работает на растяжение прошивка работает на сжатие. Длина прошивки во избежание продольного изгиба не превышает 15 ее диаметров

Схема резания при протягивании или прошивании определяется порядком, в котором режущие зубья протяжки или прошивки срезают припуск на обработку. В зависимости от формы, точности и размеров обрабатываемых поверхностей, состояния поверхностных слоев заготовки используют следующие схемы резания: профильную, генераторную

и

прогрессивную.

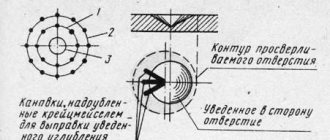

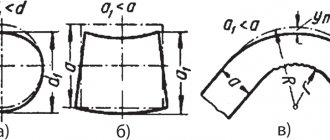

Профильная схема резания

характеризуется тем, что профиль режущих кромок зубьев протяжки или прошивки соответствует (подобен) профилю обработанной поверхности, то есть каждый зуб срезает слой материала, параллельный обработанной поверхности. Например, при обработке квадратного отверстия (рис. 8, а) все зубья протяжки имеют форму квадрата, стороны которого для каждого зуба увеличены на

2sz.

Обеспечивая высокое качество обработанной поверхности, профильная схема резания вместе с тем имеет следующие недостатки: трудность изготовления и заточки фасонного профиля режущих кромок зубьев; возникновение в некоторых случаях большой силы резания, превышающей или предел прочности протяжки из-за большой ширины среза, равной периметру режущей кромки, или тяговую силу протяжного станка.

Генераторная схема резания

является такой, при которой профиль режущих кромок зубьев протяжки или прошивки не соответствует (не подобен) профилю обработанной поверхности, а представляет собой прямые или дугообразные линии, расположенные по концентрическим окружностям вокруг оси протяжки или прошивки. Каждый зуб протяжки или прошивки при этой схеме резания формирует небольшую часть обработанной поверхности. Следовательно, обработанная поверхность получается только после участия в работе всех зубьев, то есть она образуется суммированием (генерированием) отдельных участков поверхности, обработанных соответствующим зубом. Это и определило название схемы резания.

На рис. 8, б показано, как обрабатывают квадратное отверстие по генераторной схеме резания. Каждый зуб протяжки имеет форму дуги. Радиус каждого последующего зуба возрастает на величину Sz.

Шероховатость обработанной поверхности при генераторной ч:хеме резания большая, чем при профильной схеме резания, поскольку остаются следы между участками поверхности от обработки отдельными зубьями.

Прогрессивная схема резания

представляет собой такую схему, при которой режущие кромки на зубьях протяжки или прошивки расположены не по всему периметру зуба, а на части его. Например, при протягивании отверстия (рис. 8, в) или плоскости (рис. 8, г) первый и второй зуб срезают материал толщиной

sz

не по всей длине зуба, а только определенные участки материала: первый зуб — участки, показанные на рис. 8,

в, г

темными, второй — светлыми. В результате последовательной работы двух зубьев удаляется слой материала толщиной sz. Далее в работу вступает третий зуб, который снимает в следующем слое лишь одни (темные) участки материала толщиной

sZt

а четвертый зуб— лишь другие (светлые). Таким образом, снимается второй слой толщиной

sz

и т. д., пока не будет срезан весь припуск.

Режущая часть протяжки при прогрессивной схеме резания разделена на несколько групп (секций) по два-четыре зуба в каждой группе с общим подъемом sz

каждой следующей группы относительно предыдущей. Внутри группы зубья не имеют подъема относительно друг друга.

Инструмент для выполнения протяжных работ

Важнейшее значение для успешного осуществления технологического процесса протягивания и достижения качественных его результатов имеет конструкция режущего инструмента, его технические и эксплуатационные параметры.

Протяжка – это высокоточный и сложный инструмент, выполняющий, к тому же еще и такую функцию, как подача станочного оборудования. Вследствие того, что при протягивании стружка должна размещаться только в пространстве впадины зуба, которое весьма ограничено, процесс резания существенно усложняется. Кроме того, операция протягивания должна обеспечивать высокое качество обрабатываемой поверхности, а также высокую точность размеров. Именно поэтому должны использоваться только качественно спроектированные и изготовленные протяжки.

Расположение на них зубьев режущей части таково, что каждый последующий из них выше предыдущего именно на ту величину, которую должен иметь срезаемый слой металла (от 0,01 до 0,05 миллиметра). При протягивании процесс резания начинает первый зуб, а последний его завершает.

Основными материалами для изготовления протяжек являются различные марки быстрорежущей и легированной инструментальной стали.

Типы протяжек

По характеру обрабатываемых поверхностей протяжки разделяют на две основные группы: внутренние и наружные.

Первыми обрабатывают (см. рис. 358) различные замкнутые поверхности, а вторыми — полузамкнутые и открытые поверхности разного профиля (см. рис. 359).

Существуют следующие типы протяжек по формам:

- Круглые протяжки применяют для обработки цилиндрических отверстий. Точность обработки отверстий 0,05 мм и еще более высокая.

- Квадратные протяжки предназначаются для обработки четырехгранных отверстий. Точность обработки квадратными протяжками та же, что и для круглых протяжек.

- Одношпоночные протяжки

служат для обработки шпоночных канавок в базовых отверстиях с точностью 0,06 мм и выше по диаметру и ширине паза. - Шлицевые протяжки применяются для обработки шлицевых отверстий. Точность обработки этими протяжками одинакова с круглыми и квадратными протяжками.

- Винтовые многошпоночные протяжки

используются для обработки винтовых многошпоночных канавок. При работе протяжка получает два строго согласованных движения — продольное (осевое) и вращательное. - Многогранные протяжки

служат для обработки граненых отверстий с любым числом сторон. - Координатные протяжки

предназначаются для обработки разных отверстий или канавок с точными размерами и точным их расположением относительно базовых поверхностей обрабатываемой детали. Точность обработки этими протяжками 0,04 мм и выше. - Координатные протяжки

всегда работают комплектом из нескольких штук. - Наружные протяжки

используются для обработки наружных плоских и фигурного профиля поверхностей как методом свободного, так и методом координатного протягивания. - Уплотняющие протяжки

служат для уплотнения предварительно обработанной поверхности, улучшения структуры поверхностного слоя, износостойкости и чистоты.Прошивки для калибрования применяются с целью снятия весьма небольшого припуска. Точная калибровка производится для получения чистой и гладкой поверхности с точностью до 0,01 мм.

Протяжки изготовляют из быстрорежущей стали Р18 и инструментальной легированной стали марки ХВГ. В целях экономии дорогостоящей инструментальной стали, кроме цельных, изготовляют сборные конструкции протяжек, у которых после калибрующих зубьев насаживают добавочную втулку, имеющую несколько зубьев, полностью соответствующих параметрам калибрующих зубьев протяжки. При уменьшении размеров калибрующих зубьев протяжки вследствие переточек их роль выполняют зубья сменных втулок. Существуют также шпоночные сборные протяжки со вставными ножами.

Схемы,

резания при протягивании.

При протягивании применяются профильная, генераторная и прогрессивная схемы резания. Под схемой резания понимается принятый порядок срезания припуска режущим лезвием инструмента. Профильная схема резания предусматривает срезание припуска режущим лезвием инструмента.

Профильная схема резания предусматривает срезание припуска протяжкой, все зубья которойимеют профильный контур, подобный контуру поперечного сечения окончательно обработанной поверхности детали.

Профильная схема резания (рис. 354, а

) находит ограниченное применение из-за трудностей изготовления профильных протяжек. Эта схема резания в частности используется при применении круглых и наружных протяжек.

Рис. 354.

Элементы протяжки: а — профильная; б — генераторная; в — прогрессивная; г — части протяжки; д — геометрия режущих зубьев; е — геометрия калибрующих зубьев.

Генераторная схема резания предусматривает срезание припуска протяжкой, все зубья рабочей части которой имеют переменный контур, постепенно переходящий от прямолинейной или круглой формы на профильный контур соответствующий чертежу детали.

Генераторная схема резания (рис. 354, б

) является самой распространенной. Изготовление протяжек с этой схемой резания значительно проще. Такие протяжки, как квадратные, координатные, многогранные, изготовляются по принципу генераторной схемы резания. Прогрессивная схема резания предусматривает срезание припуска протяжкой, рабочие зубья которой разделены по секциям с укороченной длиной режущих лезвий с целью снижения величины силы резания.

Прогрессивная схема резания (рис. 354, в

) применяется в тех случаях, когда из-за малых размеров опасного сечения стержня протяжки недостаточно прочны и допускают ограниченную величину силы резания. Прогрессивная схема резания применяется и в других случаях. Эта схема резания используется, например, при применении круглых, наружных и других протяжек.

Обработка заготовок на протяжных станках

ОБРАБОТКА ЗАГОТОВОК НА ПРОТЯЖНЫХ СТАНКАХ

1. Характеристика метода протягивания

Протягивание—

высокопроизводительный метод обработки внутренних и наружных поверхностей, обеспечивающий высокую точность формы и размеров обрабатываемой поверхности. Протягивают многолезвийным режущим инструментом — протяжкой при ее поступательном движении относительно неподвижной заготовки (главное движение).

Принцип протягивания заключается в том, что размер каждого последующего зуба протяжки больше предыдущего, при этом каждый зуб срезает с обрабатываемой поверхности заготовки стружку небольшой толщины, вследствие чего обработанная поверхность имеет малую шероховатость. Несмотря на сравнительно низкую скорость резания при протягивании, этот метод является высокопроизводительным вследствие большой суммарной длины одновременно работающих режущих лезвий.

На рис. 1 а, б

приведены схемы протягивания и прошивания отверстий. При протягивании заготовка

2

торцовой частью опирается на кронштейн станка

1.

Силой

Р

протяжка

3

протягивается через обрабатываемое отверстие заготовки. При прошивании заготовка

2

опирается на стол пресса 5. Сила Р, приложенная к торцу прошивки

4,

проталкивает ее через обрабатываемое отверстие заготовки, В отличие от протяжки, которая работает на растяжение прошивка работает на сжатие. Длина прошивки во избежание продольного изгиба не превышает 15 ее диаметров.

2. Режим резания

Скорость резания.

При протягивании скоростью резания

и

является скорость поступательного движения протяжки относительно заготовки. Скорость резания лимитируется условиями получения обработанной поверхности высокого качества и ограничивается технологическими возможностями протяжных станков. Обычно

и

= 8-ь15 м/мин.

Подача. Движение подачи при протягивании как самостоятельное движение инструмента или заготовки отсутствует. За величину подачи sz,

определяющую толщину срезаемого слоя отдельным зубом протяжки, принимают подъем на зуб, т. е. разность размеров по высоте двух соседних зубьев протяжки;

sz

является одновременно и глубиной резания. Подача в основном зависит от обрабатываемого материала, конструкции протяжки и жесткости заготовки и составляет 0,01—0,2 мм/зуб. Оптимальные величины режима резания выбирают по справочным данным.

3. Протяжки

По характеру обрабатываемых поверхностей протяжки делят на две основные группы: внутренние и наружные. Внутренними протяжками обрабатывают различные замкнутые поверхности, а наружными — полузамкнутые и открытые поверхности различного профиля.

По форме различают круглые, шлицевые, шпоночные, многогранные и плоские протяжки. По конструкции зубьев протяжки бывают режущими и уплотняющими. В первом случае зубья имеют острые режущие лезвия, во втором — округленные, работающие по методу пластического деформирования поверхности без снятия стружки. Различают также сборные протяжки со вставными ножами, оснащенными пластинками из твердого сплава.

На рис. 2, а

показаны элементы круглой протяжки.

Элементы круглой протяжки.

Замковая часть (хвостовик)

1Х

служит для закрепления протяжки в патроне тянущего устройства станка; шейка /2 — для соединения замковой части с передней направляющей частью; передняя направляющая часть /3 вместе с направляющим конусом — для центрирования обрабатываемой заготовки в начале резания.

Режущая часть l4 состоит из режущих зубьев, высота которых последовательно увеличивается на толщину срезаемого слоя, и предназначена для срезания припуска.

Калибрующая часть 4 состоит из калибрующих зубьев, форма и размеры которых соответствуют форме и размерам последнего режущего зуба, и предназначена для придания обработанной поверхности окончательных размеров, необходимой точности и шероховатости.

Задняя направляющая часть /в служит для направления и поддержания протяжки от провисания в момент выхода последних зубьев калибрующей части из отверстия. Для облегчения образования стружки на режущих зубьях выполняют стружколомные канавки в шахматном порядке.

Геометрия зуба протяжки

. Геометрия зубьев режущей и калибрующей частей показана на рис. 2, б. Передние и задние

углы протяжки измеряют в плоскости, перпендикулярной к главному режущему лезвию. Передний угол у

(5—20°) выбирают в зависимости от свойств обрабатываемого материала, задний угол а (1—4°) в зависимости от класса точности обработки.

(«1») Калибрующие зубья имеют на задней поверхности фаску (ленточку) шириной / = 0,2-^0,3 мм, у которой задний угол ак= 0°. Фаска необходима для того, чтобы после переточки по передней поверхности зуба размеры протяжки не изменялись.

Шаг режущих зубьев tv

протяжки определяют в зависимости от длины

L

протягиваемой поверхности, при этом исходят из того, чтобы в резании участвовало одновременно не менее трех зубьев. Шаг режущих зубьев

tv

= (1,25-*-1,5)

VL

мм; шаг калибрующих зубьев

tK =

(0,6-f-0,7)

tv

мм.

4. Силы резания и мощность при протягивании

Сила резания при протягивании складывается из сил, приложенных ко всем одновременно участвующим в резании зубьям. Сила, действующая на каждый зуб протяжки, может быть разложена на две составляющие: PtJ

направленную вдоль оси,

иРу1

направленную перпендикулярно оси.

Практическое значение имеет лишь осевая составляющая PZf

направленная в сторону, противоположную движению протяжки. Она создает напряжения

ц

протяжке. Для круглых протяжек сила резания (в Н)

для шпоночных и шлицевых протяжек

где Cpz

— коэффициент, характеризующий материал заготовки и условия обработки;

sz

— подача на зуб, мм;

xpz

показатель степени при подаче;

D

— диаметр отверстия, мм;

z

—- число одновременно работающих зубьев протяжки;

п —

число шлицев;

Ку, Ка, Ки, К0

— соответственно коэффициенты, характеризующие влияние переднего и заднего углов, износа и смазочно-охлажда-ющей жидкости.

Значения CPz, хрг, Ку, Ка, Кл, К0

приводятся в справочных материалах по выбору режимов резания. По силе резания

Рг

рассчитывают прочность протяжки на растяжение, эффективную мощность и проверяют возможность выполнения заданного процесса резания на данном станке (тяговая сила станка должна быть больше силы резания).

Эффективная мощность (в кВт)

5. Обработка поверхностей заготовок на протяжных станках

Протяжные станки отличаются простотой конструкции и эксплуатации. Это обусловлено тем, что форма поверхности при обработке на протяжном станке зависит от формы режущих лезвий зубьев инструмента. Основными характеристиками протяжного станка яв-. ляются тяговое усилие и длина хода протяжки. Протяжные станки имеют гидравлический привод и часто работают по полуавтоматическому циклу. В зависимости от вида обрабатываемых поверхностей их делят на станки для внутреннего и наружного протягивания; по направлению главного движения—на горизонтальные и вертикальные.

Горизонтально-протяжной станок.

Этот станок для внутреннего протягивания (рис. 3) состоит из станины 2, насосной

станции 2, гидроцилиндра 5, каретки 4, опорного кронштейна 5

и корыта

6.

Протяжку хвостовой частью вставляют в предварительно обработанное отверстие заготовки и закрепляют в патроне каретки

4.

Каретка с протяжкой получает поступательное движение от штока поршня гидроцилиндра — главное движение iy

Заготовка при протягивании опирается торцом на опорную поверхность кронштейна 5. Поступательное движение протяжке сообщают до тех пор, пока она не выйдет из отверстия заготовки. После окончания протягивания заготовка падает в корыто б, протяжка извлекается из каретки 4,

последняя возвращается в исходное положение (холостой ход ух) и цикл обработки повторяется.

Вертикально-протяжной станок.

Этот станок для наружного протягивания (рис. 4) состоит из основания 7, станины 5, насосной станции

4,

каретки 5, стола

2.

Заготовку устанавливают в приспособлении на столе станка. Протяжку закрепляют в каретке и

от

гидропривода сообщают ей вертикальное поступательное перемещение — главное движение. Протяжка, опускаясь (рабочий ход

vv),

обрабатывает заготовку. Обработанную заготовку снимают, и подвижная каретка быстро возвращается в исходное положение (холостой ход

vx).

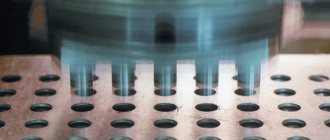

(«2») Протяжные станки непрерывной обработки

(рис. 5). Эти станки являются станками высокой производительности. На них обрабатывают заготовки непрерывно. Заготовки

2

устанавливают в приспособлениях замкнутой цепи

1

и сообщают им главное поступательное движение со скоростью

v

относительно неподвижной протяжки

3.

Жесткие направляющие

4

обеспечивают параллельное перемещение цепи в зоне прохождения заготовок под протяжкой.

На протяжных станках непрерывной обработки карусельного типа заготовки устанавливают на вращающемся круглом столе.

Отверстия различной геометрической формы протягивают на горизонтально-протяжных станках для внутреннего протягивания. Размеры протягиваемых отверстий составляют 5—250 мм.

Цилиндрические отверстия протягивают круглыми протяжками после сверления, растачивания или зенкерования. Применяют также протягивание отверстий, полученных

при литье и штамповке, без предварительной их обработки. Обычно длина отверстий не превышает трех диаметров.

Если торец отверстия в заготовке но обработан, то для ее установки применяют приспособления со сферической опорной поверхностью (рис. 6, а).

Заготовка в этом случае может самоустанавливаться (центрироваться) по оси протяжки, даже если торец заготовки не перпендикулярен оси отверстия. В тех случаях, когда при предыдущей обработке предусмотрено получение торца отверстия, перпендикулярного к его оси, заготовка опирается на жесткую (неподвижную) поверхность.

Многогранные отверстия (треугольные, квадратные и т. п.) протягивают многогранными протяжками. Исходной поверхностью для протягивания является круглое отверстие.

На рис. 6, б

приведена схема протягивания квадратного отверстия.

Шлицевые отверстия с различным профилем шлицев протягивают многошлицевыми протяжками, формирующими одновременно весь профиль отверстия.

На рис. 6, в

приведена схема протягивания прямых шлицев. Винтовые шлицы протягивают протяжкой, режущие зубья которой расположены по винтовой линии, с приспособлением, обеспечивающим дополнительное вращение протяжки (рис. VI. 6,

г)

или заготовки.

Шпоночные и другие пазы протягивают протяжками, форма зубьев которых в поперечном сечении соответствует профилю протягиваемого паза. Шпоночные пазы протягивают плоской шпоночной протяжкой (рис. VI. 6, д)

с применением специального приспособления — направляющей втулки

3.

Вдоль всей втулки прорезают прямоугольный паз, который является направляющим для протяжки.

Наружные поверхности различной геометрической формы с прямолинейной образующей протягивают на вертикально-протяжных станках для наружного протягивания, а также на станках непрерывной обработки конвейерного типа.

Протягивание наружных поверхностей успешно применяют вместо других методов обработки с целью снижения ее трудоемкости и стоимости. Наружным протягиванием можно заменить строгание, фрезерование, а в некоторых случаях и шлифование. При протягивании сложных фасонных контуров взамен фрезерования (например, плоских кулачков) не только снижается трудоемкость обработки, но и обеспечивается высокое качество обработанной поверхности. Плоские и более сложные наружные поверхности протягивают плоскими протяжками прямого и фасонного профиля.

На рис. 6, е

приведена схема протягивания вертикальной плоскости.

На специальных протяжных станках можно обрабатывать наружные поверхности заготовок формы тел вращения плоскими (рис. 6, ж)

и дисковыми (рис 6,

з)

протяжками. В обоих случаях заготовке сообщают круговую подачу. Плоская протяжка имеет главное движение — поступательное, а дисковая протяжка — вращательное вокруг своей оси.

Цилиндрические и конические зубчатые колеса наружного зацепления протягивают следующим образом. Цилиндрические зубчатые колеса с прямыми зубьями и другие детали, имеющие наружные пазы, изготовляют последовательным протягиванием впадины между зубьями за один или несколько проходов на горизонтальных и вертикальных протяжных станках с делительными автоматическими устройствами. На специальных протяжных автоматах с непрерывно вращающейся круглой протяжкой специальной конструкции нарезают цилиндрические и конические зубчатые колеса с прямыми зубьями.

При протягивании больших плоскостей применяют протяжные станки туннельного типа,

принцип действия которых заключается в следующем: после закрепления обрабатываемой заготовки на столе станка ее поднимают на установленную высоту; на заготовку надвигается протяжка и обрабатывает ее; после обработки заготовку опускают, освобождают от зажима и удаляют через загрузочное отверстие, а протяжка возвращается в исходное положение.

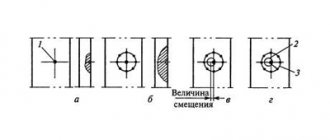

(«3») 6. Технологические требования к конструкциям деталей машин,

обрабатываемых на протяжных станках

Обрабатывать протягиванием можно лишь отверстия с достаточно толстыми стенками равномерной толщины.

При протягивании отверстий в тонкостенных втулках с буртиками (рис. 7, а)

возникают значительное радиальное давление и неравномерная деформация по длине обрабатываемой поверхности, приводящие к искажению формы отверстия.

Торец протягиваемой заготовки должен быть перпендикулярен оси отверстия со стороны входа и выхода протяжки (рис. 7, б).

Протягивание отверстия в заготовке с наклонным торцом (рис. 7,

в)

вызывает неравномерную нагрузку на зубья протяжки и ее перекос.

Не рекомендуется протягивать отверстия с фасонным сечением: следует максимально упрощать их форму и делать симметричными. Симметричное отверстие (рис. 7, г)

более технологично для протягивания. Для обработки несимметричного отверстия (рис. 7,

д)

требуется протяжка сложной конфигурации.

Наиболее технологично квадратное (или восьмигранное) фасонное отверстие с неполной поверхностью боковых сторон. При этом отверстие сверлят или растачивают до требуемого диаметра „ после чего протягивают углы (рис. 7, е).

Конструкция, показанная на рис. 7,

ж,

менее технологична.

Шлицевые отверстия не должны иметь выточек в средней части (рис. 7, з).

Наличие в отверстии выточки (рис. 7,

и)

может привести к поломке зубьев протяжки вследствие неравномерного съема металла по длине отверстия. При подрезании торцов после протягивания шлицев необходимо на торцах отверстия предусматривать выточки (рис. 7., к), обеспечивающие безударную работу резца.

7.Схемы резания при протягивании

и прошивании

Схема резания при протягивании или прошивании определяется порядком, в котором режущие зубья протяжки или прошивки срезают припуск на обработку. В зависимости от формы, точности и размеров обрабатываемых поверхностей, состояния поверхностных слоев заготовки используют следующие схемы резания: профильную, генераторную

и

прогрессивную.

Профильная схема резания

характеризуется тем, что профиль режущих кромок зубьев протяжки или прошивки соответствует (подобен) профилю обработанной поверхности, то есть каждый зуб срезает слой материала, параллельный обработанной поверхности. Например, при обработке квадратного отверстия (рис. 8, а) все зубья протяжки имеют форму квадрата, стороны которого для каждого зуба увеличены на

2sz.

Обеспечивая высокое качество обработанной поверхности, профильная схема резания вместе с тем имеет следующие недостатки: трудность изготовления и заточки фасонного профиля режущих кромок зубьев; возникновение в некоторых случаях большой силы резания, превышающей или предел прочности протяжки из-за большой ширины среза, равной периметру режущей кромки, или тяговую силу протяжного станка.

Генераторная схема резания

является такой, при которой профиль режущих кромок зубьев протяжки или прошивки не соответствует (не подобен) профилю обработанной поверхности, а представляет собой прямые или дугообразные линии, расположенные по концентрическим окружностям вокруг оси протяжки или прошивки. Каждый зуб протяжки или прошивки при этой схеме резания формирует небольшую часть обработанной поверхности. Следовательно, обработанная поверхность получается только после участия в работе всех зубьев, то есть она образуется суммированием (генерированием) отдельных участков поверхности, обработанных соответствующим зубом. Это и определило название схемы резания.

На рис. 8, б показано, как обрабатывают квадратное отверстие по генераторной схеме резания. Каждый зуб протяжки имеет форму дуги. Радиус каждого последующего зуба возрастает на величину Sz.

Шероховатость обработанной поверхности при генераторной ч:хеме резания большая, чем при профильной схеме резания, поскольку остаются следы между участками поверхности от обработки отдельными зубьями.

Прогрессивная схема резания

представляет собой такую схему, при которой режущие кромки на зубьях протяжки или прошивки расположены не по всему периметру зуба, а на части его. Например, при протягивании отверстия (рис. 8, в) или плоскости (рис. 8, г) первый и второй зуб срезают материал толщиной

sz

не по всей длине зуба, а только определенные участки материала: первый зуб — участки, показанные на рис. 8,

в, г

темными, второй — светлыми. В результате последовательной работы двух зубьев удаляется слой материала толщиной sz. Далее в работу вступает третий зуб, который снимает в следующем слое лишь одни (темные) участки материала толщиной

sZt

а четвертый зуб— лишь другие (светлые). Таким образом, снимается второй слой толщиной

sz

и т. д., пока не будет срезан весь припуск.

Режущая часть протяжки при прогрессивной схеме резания разделена на несколько групп (секций) по два-четыре зуба в каждой группе с общим подъемом sz

каждой следующей группы относительно предыдущей. Внутри группы зубья не имеют подъема относительно друг друга.

(«4») Такое разделение работы зубьев приводит к значительному снижению силы резания. Это позволяет каждому зубу протяжки срезать слой материала толщиной, в 3—10 раз большей, чем при профильной схеме резания, так как этот слой срезается не одним зубом, а несколькими зубьями, входящими в отдельные группы, внутри которых отсутствует подъем на зуб. Поэтому длина режущей части протяжки или прошивки при прогрессивной схеме резания почти такая же, как и при профильной схеме.

Прогрессивную схему резания применяют для обработки заготовок с твердой коркой (литье, поковка), а также для обработки внутренних поверхностей значительных размеров. Кроме того, при Прогрессивной схеме резания можно снимать значительно большие припуски, чем при профильной.

Для уменьшения ширины стружки и лучшего размещения ее во впадинах на режущих кромках делают специальные стружкоразделительные канавки, которые разполагают в шахматном порядке.

8. Износ, стойкость и заточка протяжек

и прошивок

Износ зубьев протяжки или прошивки происходит по задней (% передней поверхностям, по ленточке калибрующих зубьев и по «толкам. Наиболее характерным и чаще всего ограничивающим актором является износ по задней поверхности зубьев h3

(рис. 9).

На рис. 9, а показан износ зубьев шпоночной протяжки без стружкоразделительных канавок. В этом случае наибольший размер площадки износа h3

наблюдается у уголков, то есть в местах. сопряжения главной и вспомогательной режущих кромок.

При наличии стружкоразделительных канавок наибольший размер площадки износа h3

имеется в местах сопряжения стружко-разделительной канавки с задней поверхностью зубьев. На рис. 52,

б, в

изображены схемы износа зубьев соответственно шпоночной протяжки и круглой прошивки со стружкоразделительными канавками.

Максимальный размер площадки износа в местах сопряжения режущих кромок и стружкор азделительных канавок с задней поверхностью зубьев объясняется тем, что на этих участках температура нагрева режущей кромки несколько выше, чем на всей остальной части зуба, из-за увеличения здесь сил трения ввиду образования радиусов скругления режущих кромок.

Протяжку и прошивку применяют в основном для чистовой обработки. Поэтому критерием износа их зубьев является технологический критерий, то есть ухудшение шероховатости, искажение геометрии или изменение размеров обработанной поверхности.

Применение смазывающе-охлаждающих жидкостей снижает интенсивность износа зубьев прошивки и протяжки. Поскольку протягивание или прошивание происходит при невысоких скоростях резания (0,5—14 м/мин), рационально применять смазывающе-охлаждающие жидкости, отличающиеся в большей степени смазывающими свойствами, чем охлаждающими. Например, можно использовать различные растительные масла, сульфофрезол, 20%-ную эмульсию и др.

Допустимый размер износа по задней поверхности зубьев протяжки или прошивки составляет 0,2—0,3 мм. При повышенных требованиях к шероховатости (в пределах Ra =

0,63-0,16 мкм) обработанной поверхности допустимый размер износа

h3

не должен превышать 0,08—0,1 мм.

Стойкость

протяжек и прошивок в зависимости от материала их режущей части, обрабатываемого материала и точности обработки изменяется в широких пределах. Поскольку протяжки и прошивки являются трудоемкими в изготовлении и дорогостоящими, необходимо более точно устанавливать экономически обоснованный период стойкости, который зависит от многих факторов.

Экономическую стойкость протяжки и прошивки можно определить по формуле

где Тэ

— экономическая стойкость, мин;

m

— показатель относительной стойкости, равный 0,5—0,87; i — длина протягиваемой поверхности одной заготовки, мм;

q

— количество одновременно обрабатываемых заготовок;

Lv

— длина рабочего хода станка, мм;

k = v/vx

— коэффициент, учитывающий соотношение между скоростью рабочего хода и обратного (холостого), обычно & = 0,4-=-0,5; т — время простоя станка, связанное с заменой затупившегося инструмента, мин, обычно т = 3ч-5мин; Фд — действительный годовой фонд времени работы станка, ч; Сст — стоимость станка, руб.; Сзд — стоимость 1 м3 здания цеха, где находится станок, руб.; Си — стоимость инструмента, руб.;

at —

процент отчисления на текущий ремонт станка; а2, азд — проценты амортизации станка и здания цеха;

Q

— площадь здания цеха, занимаемая станком, м2;

h

— высота здания цеха над площадью Q, м;

NQ

— мощность электродвигателя станка, кВт;

е

— стоимость 1 кВт-ч электроэнергии, руб.; Зст — часовая заработная плата рабочего-станочника, руб.;

РСТ

— процент начисления на заработную плату рабочего-станочника; ft3 — максимально допустимый износ по задней поверхности зубьев, мм; Д — допуск на переточку, мм;

у, а

— соответственно передний и задний угол инструмента;

d

— длина спинки зуба, мм;

Т3

— время, затрачиваемое на одну переточку, мин; 33 — часовая заработная плата заточника, руб.;

Р3

— процент начисления на заработную плату заточника с учетом расходов на транспортировку инструмента в заточное отделение и обратно.

Можно рекомендовать следующие периоды стойкости протяжек и прошивок, изготовленных из быстрорежущей стали, для обработки стальных заготовок: шпоночные -120 мин; шлицевые -420 мин; цилиндрические -180 мин. При обработке чугунных заготовок период стойкости Т

протяжек и прошивок примерно в 1,5 раза больше, чем при обработке стальных заготовок. Стойкость инструмента из легированных сталей (например, ХВГ) в 2—2,5 раза меньше стойкости протяжек и прошивок из быстрорежущей стали, а оснащенных пластинками из твердого сплава — больше в 12—18 раз.

Заточку

протяжек и прошивок выполняют в основном только по передней поверхности зуба. Очень редко эти инструменты затачивают (шлифуют) по задней поверхности. Заточку производят тарельчатыми кругами, у которых радиус боковой конусной поверхности меньше радиуса кривизны передней поверхности зуба в сечении, нормальном к ней. Для заточки используют специальные заточные станки.

9. Сила и скорость резания при протягивании

(«5») и прошивании

Процесс резания при протягивании и прошивании сопровождается теми же явлениями, что и при других видах обработки резанием, например при точении (упругие и пластические деформации срезаемого слоя материала, тепловыделение, наростообразование, трение и износ режущих элементов инструмента).

При обработке стальных заготовок образуется сильно деформированная сливная стружка, а при обработке чугунных — стружка надлома. Нормальная работа протяжки и прошивки зависит главным образом от формы и размеров стружки, поскольку впадины между зубьями должны быть таких размеров, чтобы в них свободно размещалась стружка. Избыток стружки во впадине заклинивает инструмент в отверстии и приводит к его разрыву или продольному изгибу.

В процессе резания на протяжку или прошивку действует сила сопротивления материалов резанию, которую в общем случае (при λ≠0)

можно разложить на три составляющие:

Рг, Ру

и

Рх.

Сила

Р2

действует вдоль оси движения инструмента и в сторону, противоположную главному движению; сила

Ру

перпендикулярна оси движения и плоскости, касательной к режущей кромке в рассматриваемой точке и расположенной параллельно оси движения,, и направлена в зуб; сила

Рх

перпендикулярна силам

Р2

и

Ру

и действует в сторону задней поверхности зубьев протяжки или прошивки.

11. Основные условия техники безопасности при

протяжных работах

preview_end()

Режим резания

Скорость резания.

При протягивании скоростью резания

и

является скорость поступательного движения протяжки относительно заготовки. Скорость резания лимитируется условиями получения обработанной поверхности высокого качества и ограничивается технологическими возможностями протяжных станков. Обычно

и

= 8-ь15 м/мин.

Подача. Движение подачи при протягивании как самостоятельное движение инструмента или заготовки отсутствует. За величину подачи sz,

определяющую толщину срезаемого слоя отдельным зубом протяжки, принимают подъем на зуб, т. е. разность размеров по высоте двух соседних зубьев протяжки;

sz

является одновременно и глубиной резания. Подача в основном зависит от обрабатываемого материала, конструкции протяжки и жесткости заготовки и составляет 0,01—0,2 мм/зуб. Оптимальные величины режима резания выбирают по справочным данным.

Особенности конструирования протяжки

Свойства обрабатываемого материала значительно влияют на срезаемую стружку и ее форму. При резании пластичных металлов она обычно завивается в спиральный валик, который размещается в активной, или рабочей, части канавки, а при обработке хрупких материалов, чугуна, бронзы и других стружка надлома срезается отдельными элементами, заполняющими все пространство канавки, включая ее не рабочий объем. Исходя из этих особенностей, в настоящее время применяют следующие профили канавок:

— Двухрадиусная форма обеспечивает хорошее формирование стружки в плотный валик, экономное заполнение канавки стружкой и ее удаление при обработке пластичных материалов даже с большими толщинами среза (а до 0,4 мм).

— Одноpадиусная форма с плоской спинкой зуба проста в изготовлении, однако стружка в ней может заклиниваться, поэтому применяется у профильных протяжек, имеющих сравнительно небольшие подъемы на зуб при обработке сталей, а также у протяжек других схем резания при обработке таких материалов, как чугун.

— Двухрадиусная специальная форма с выступами канавки обеспечивает хорошее удаление стружки при обработке с высокими скоростями резания.

-. Двухрадиусная удлиненная форма с прямолинейным участком на дне канавки применяется при обработке весьма длинных деталей. Образуемые здесь валики один за другим размещаются в канавке протяжки.

— Удлиненная однорадиусная форма с плоской спинкой проста в изготовлении, хорошо зарекомендовала себя для протяжек, применяемых при обработке длинных деталей из хрупкого металла.

Шаг черновых зубьев и другие геометрические параметры стружечной канавки протяжки подбираются исходя из условий нормального процесса заполнения стружки в канавке протяжки. Срезаемая стружка при обработке пластичных материалов свертывается в плоскую спираль и размещается в активной части канавки, глубина канавки и шаг рассчитываются исходя из величины коэффициента заполнения, величина которого определяется из отношения площадей или объемов активной части канавки к площади или объему срезаемого слоя.

Величина коэффициента заполнения обычно устанавливается опытным путем. Величина коэффициента зависит от свойств материала, толщины среза, размера и формы канавки . У профильных протяжек, когда на срезаемой стружке получается ребро жесткости от стружкоразделителя предыдущего зуба, это препятствует свертыванию стружки в валик, коэффициент заполнения на 25% больше, чем для групповых протяжек, где он изменяется от 2,5 до 3,3. Кроме этого, при обработке сталей с увеличением толщины среза коэффициент k для профильных протяжек увеличивается, а для групповых — уменьшается. Для чугуна, бронзы и других хрупких металлов это влияние сказывается незначительно и коэффициент k изменяется от 1,8 до 2,5.

При определении шага зубьев протяжки, кроме рекомендаций, связанных с выбором размера и формы канавок, необходимо учитывать следующие требования.

1. Геометрические параметры режущих элементов зуба должны обеспечивать максимальную стойкость протяжки.

2. Зуб должен иметь максимальное количество переточек.

3. Зуб должен быть достаточно прочным, чтобы не разрушаться под воздействием изгибающей тангенциальной силы резания.

Геометрические параметры зубьев протяжек. Величина переднего угла у = 5—25° устанавливается в зависимости от свойства обрабатываемого материала, а также материала протяжки, хотя в настоящее время большинство протяжек пзготавлизается из быстрорежущих сталей Р9, Р12, Р18, Р6М5 и других марок.

Увеличение переднего угла от 5 до 15° при протягивании сталей повышает стойкость быстрорежущих протяжек, по данным ЧТЗ, на 20—25%, а при величинах подъема на зуб свыше 0,05 мм способствует уменьшению силы резания. Угол у также оказывает влияние на крутизну стружечных валиков. Задний угол зубьев внутренних протяжек принимается независимо от свойств протягиваемого материала, Здесь определяющим фактором является необходимость сохранения их рабочих размеров при перетачивании зубьев.

Наличие ленточки с нулевым задним углом на зубьях протяжки оказывает значительное влияние на увеличение сил трения зуба об обработанную поверхность и также на увеличение сил резания. Поэтому режущие зубья рекомендуется затачивать до острия, а для облегчения процесса заточки рекомендуется оставлять фаску шириной не более 0,02—0,03 мм. На калибрующих зубьях величина фаски должна быть не больше 0,2 мм.

У наружных протяжек, установка которых на определенный размер может легко регулироваться, для повышения стойкости задние углы на режущих зубьях могут быть увеличены до б—10 градусов.

Схемы резания при протягивании

Конструкция рабочей части протяжки и ее работоспособность зависят от размера срезаемых слоев металла и очередности их срезания с различных участков обрабатываемого профиля, т. е. от принятых одинарной или групповой схем резания.

В настоящее время при протягивании используются две разновидности одинарной схемы резания это профильная, генераторная и также несколько вариантов групповой (прогрессивной) схемы резания.

У протяжек профильной схемы резания все зубья подобны профилю протянутой детали и срезаются тонкие параллельные слои металла за счет превышения высоты последующего зуба но отношению к предыдущему.

Генераторная схема резания предусматривает образование заданного контура протягиваемой поверхности постепенным переходом от лезвий простой формы к сложным. Срезание основного припуска обычно производится зубьями, имеющими прямолинейный или в виде дуг окружностей профиль, что значительно упрощает производство протяжек. Простой профиль отдельных зубьев протяжек дает возможность изменять толщин среза, чтобы зубья с короткими лезвиями имели больший подъем, в результате чего длина протяжки может быть уменьшена. Кроме этого, упрощается заточка протяжки и увеличивается прочность отдельных участков лезвии. Необходимый профиль на изделии формируется вспомогательными режущими лезвиями, а окончательная зачистка поверхности производится чистовыми зубьями, имеющими профиль, обработанной поверхности. Таким образом, чистовые и калибрующие зубья этих протяжек выполняются как будто профилю резания. Генераторной схемой резания являются квадратные и обычные шлиицевые внутренние протяжки, а также обычные плоские и фасонные наружные протяжки.

Недостатком генераторных протяжек является чаще всего пониженная стойкость их из-за неблагоприятной геометрии углов зубьев, а также в отдельных случаях дают более низкую точность обработанного профиля деталей. Генераторные протяжки находят применение в основном при обработке поверхностей сложной формы, когда применение групповых протяжек нерентабельно.

Варианты протяжек групповой схемы резания. Групповая схема резания характеризуется тем, что слои металла по всему профилю срезаются не каждым зубом, а группой или секцией из 2—5 зубьев. При этом первыми (прорезными) зубьями секции прорезаются в металле канавки, а последним (зачистным) зубом срезаются оставшиеся выступы. Стружкоразделение здесь достигается за счет затылованных выкружек, фасок, лысок и других конструктивных элементов принятого варианта групповой схемы резания, поэтому отпадает необходимость изготовления специальных стружкоразделительных канавок, как это требуется у протяжек профильной схемы резания. Применение протяжек групповой схемы резания уменьшает количество режущих зубьев и длину протяжки в целом за счет резкого увеличения толщины срезаемого слоя секцией зубьев.

При обработке отверстий сравнительно малых диаметров, а также при обработке отверстий большой длины, когда из-за недостаточности тяговой силы станка или прочности протяжки величина подъема на секцию ограничивается, целесообразнее применять протяжки многогранной схемы резания. Черновые зубья этих протяжек также состоят из секций. Образование отдельных участков режущих лезвий производится с помощью затыловапных лысок, которые па прорезных зубьях каждой секции расположены в шахматном порядке. Наличие менее глубоких затылованных лысок вместо выкружек при одной и той же длине режущих участков зуба позволяет снизить трудоемкость изготовления протяжек, так как образование лысок может производиться не только шлифованием, но и более производительным предварительным фрезерованием с поперечной подачей. Кроме того, при окончательном шлифовании лысок из-за малого припуска уменьшаются прижоги лезвий и повышается стойкость протяжек. При обработке шлицевых поверхностей различной формы протягивание является наилучшим процессом. При этом наиболее широкое применение имеют шлицевые протяжки групповой схемы резания, и наоборот, шлицевые протяжки генераторной схемы используются очень редко. Это связано с тем. что генераторные шлицевые протяжки имеют небольшой (до 0,15 мм) подъем на каждый зуб и зубья срезают стружки по всей ширине шлица. При этом обработка из-за небольших подъемов на зуб осуществляется обычно комплектом протяжек. Кроме того, отсутствие вспомогательного заднего угла приводит к повышенному износу уголков зубьев и получению поверхности невысокого класса чистоты.

При обработке шлицевых отверстий хорошо зарекомендовали себя протяжки, выполненные по различным вариантам групповой схемы резания- наличие двух зубьев в секции. Первым, или прорезным, зубом, длина главного лезвия которого более половины ширины шлица, срезается основная часть припуска. Режущие участки созданы посредством затылованных фасок, выкружек или лысок. Вторым (зачистным) зубом срезается металл с двух сторон только в уголках, т. е. на узких участках шириной 0,5—2 мм и окончательно формируются .шлицы по ширине. Для предохранения от срезания стружки зачистным зубом по всей ширине шлица диаметр его делается, как правило, на 0,04 мм меньше диаметра прорезного зуба. Кроме того, углы прорезных зубьев имеют благоприятную геометрию. К тому же срезаемая не по всей ширине шлица стружка не имеет трения о боковые стороны шлицев и свободно завивается в канавке двухрадиусной формы. Облегчается также отвод узкой стружки, срезаемой уголками зачистного зуба, имеющего весьма малые боковые фаски (до 0,6—0,8 мм). Поэтому можно значительно увеличить толщину срезаемого слоя каждым зубом, в результате чего уменьшится длина протяжки.

Несмотря на некоторое подобие в конструктивном оформлении режущих элементов зубьев и характере срезаемого слоя, вышеуказанные варианты групповой схемы шлицевых протяжек целесообразно применять с учетом следующих рекомендаций.

Некоторые из вариантов групповой схемы резания (переменного резания и трапецеидальная) находят также широкое применение при обработке плоскостей и открытых наружных поверхностей. В связи с тем, что наружное протягивание производится чаще всего при снятии больших припусков по корке, уменьшение длины комплекта протяжек за счет выбора рациональной схемы приобретает особый интерес. Схему переменного резания следует применять только для тех протяжек, которые должны перетачиваться по передней поверхности, так как при заточке по задней поверхности уменьшается глубина выкружек и через несколько переточек требуется их восстановление. Протяжки, установка которых на определенный размер может быть легко обеспечена, целесообразно перетачивать как по передней, так и по задней поверхностям.

Протяжка трапецеидальной схемы резания обычно состоит из двух секций (частей), устанавливаемых на общей инструментальной плите. В каждой секции подъем s> = 0,l -1,0 мм осуществляется на каждый зуб. При этом зубья в двух секциях имеют одну и ту же высоту и только последний зуб второй секции занижается на 0,02—0,04 мм по сравнению с последним зубом первой секции протяжки. Первой секцией, которая является как бы короткой шлицевой протяжкой, прорезаются в удаляемом припуске узкие трапецеидальные канавки, а второй, с прямыми или круговыми лезвиями, срезаются оставшиеся выступы металла до образования плоскости или цилиндрической поверхности.

В связи с большими подъемами на зуб длина каждой секции не превышает 250 мм. Стойкость этой протяжки значительно выше, чем профильных протяжек. Этому способствуют увеличенные углы при вершине и наличие положительных задних углов а; на боковых лезвиях трапецеидальных зубьев, которые образуются при шлифовке и заточке трапецеидальных шлицев по задней поверхности на проход при поднятом заднем конце протяжки па 1 —1,5 мм. Протяжка с трапецеидальной схемой резания весьма проста в изготовлении, допускает большое количество переточек, однако она может быть использована при больших припусках и работе по-черному.

По материалам: Жигалка Н. И., Киселев В. В. проектирование и производство режущих инструментов.

Протягивание отверстий. Различают протягивание и прошивание отверстий.

<<�Предыдущая страница Оглавление книги Следующая страница>>

В первом случае через обрабатываемое отверстие пропускается многолезвийный инструмент (протяжка), работающий на растяжение, а во втором — многолезвийный инструмент (прошивка), пропускаемый через отверстие, работает на сжатие. В обоих случаях инструменты снабжены зубьями, каждый из которых снимает определенный слой металла.

В обычных протяжках высота режущих зубьев постепенно увеличивается на 0,01—0,2 мм. Число таких зубьев, одновременно находящихся в работе, должно быть не менее трех, но не более восьми (чтобы не возникало чрезмерно больших сил резания).

При протягивании ранее просверленных или расточенных отверстий припуск на сторону составляет 0,2—0,8 мм в зависимости от диаметра отверстия и рода обрабатываемого материала.

При применении протяжек, устроенных по прогрессивной схеме, могут удаляться значительные припуски в отверстиях, не подвергнутых механической обработке до протягивания.

В этом случае протяжка имеет режущие зубья не круглой формы, а в виде многогранника или шлицевой поверхности. При такой форме режущих зубьев значительные колебания в припуске на обработку черного отверстия в небольшой степени сказываются на величину слоя металла, удаляемого первым зубом протяжки, так как каждый ее зуб снимает металл не по всему периметру отверстия, а на отдельных его участках. Лишь последние зубья режущей части протяжки снимают металл по всему периметру отверстия. Во всех протяжках, кроме режущей, имеется калибрующая часть, зубья которой имеют один диаметр. Функция их — окончательная калибровка отверстия.

При обработке фасонных отверстий, когда протягивание особенно выгодно, могут применяться указанные два вида протяжек, а кроме того, протяжки, устраненные по генераторной схеме. В последнем случае зубья режущей части инструмента имеют переменный профиль, приближающийся к нужной форме отверстия, по мере перехода зубьев режущей части к зубьям калибрующей части.

На зубьях режущей части для улучшения условий стружкообразования делают разделительные канавки. Протяжки применяют для обработки круглых и фасонных отверстий размером от 6 до 100 мм. Этот способ характерен весьма высокой производительностью обработки, высокой точностью (до 2-го класса при чистоте обработки до 8-го класса).

Однако вследствие больших затрат на изготовление протяжек этот способ применяется для обработки круглых отверстий в крупносерийном и массовом производствах. Обработку точных фасонных отверстий (например, шлицевых, многогранных и т. д.). другими способами обычно осуществить трудно. Поэтому протягивание таких отверстий применяют и при небольших программах выпуска. Протягиванием трудно обеспечить правильное положение оси отверстия (поскольку инструмент направляется самим отверстием); при протягивании также возникают большие силы резания.

Для придания точных размеров и гладкой поверхности отверстиям в заготовках из цветных сплавов иногда применяют уплотнительные протяжки, зубья которых закруглены, т. е. не имеют режущих кромок.

Перейти вверх к навигации

Литштамп Инструмент и Оснастка

При обработке заготовки с помощью протяжки зубья последней могут срезать заданный припуск в разной последовательности: сразу по всему контуру, поперечными слоями или по какой-то определенной части контура. Каждый из указанных процессов срезания припуска предопределяется своей схемой резания. Выбор схемы резания зависит от формы и размеров протянутых деталей. От соответствующего выбора схемы резания зависит длина протяжки, ее стойкость и технологичность изготовления, т. е. в целом производительность и экономичность протягивания. В настоящее время используются три схемы резания: 1) профильная (одинарного резания), 2) генераторная и 3) прогрессивная (группового резания). Первые две схемы резания являются методами одинарного резания, третья — группового. Профильная схема резания характеризуется тем, что каждый режущий зуб протяжки удаляет металл со всего обрабатываемого контура, срезая слой толщиной а за счет превышения высоты предыдущего зуба по отношению к последующему. Она основана на резании каждым режущим зубом протяжки относительно тонких и широких слоев металла, параллельных обработанной поверхности. Режущие кромки также параллельны этой поверхности и не участ-iivkit в ее построении, кроме последнего режущего зуба, который образует обработанную поверхность. Представлены три случая использования данной схемы резания при обработке: плоскости (а), фасонной поверхности (б) и фасонного отверстия (в).

Генераторная схема резания характеризуется срезанием припуска относительно узкими слоями, расположенными перпендикулярно или наклонно к обработанной поверхности. При этой схеме каждый режущий зуб, срезая припуск, участвует одновременно с этим в построении обработанной поверхности, которая получается в результате смыкания ряда узких элементарных поверхностей, обрабатываемых отдельными зубьями протяжки. На рис. 167 представлены три случая использования данной схемы резания при обработке: плоскости (а), фасонной поверхности (б) и фасонного отверстия (в). Прогрессивная (групповая) схема резания характеризуется тем, что отдельные широкие слои металла срезаются здесь не каждым зубом протяжки, а группой из нескольких зубьев. Зубья в пределах группы имеют одинаковые диаметры или высоты и срезают общий слой толщиной а за счет уширения режущей кромки последующего зуба в группе по отношению к предыдущему. На долю каждого режущего зуба приходится здесь узкая и значительно более толстая стружка, чем при профильной схеме. Обработанная поверхность строится последней группой режущих зубьев или зубьями, работающими по профильной схеме. Представлены три случая использования данной схемы резания при обработке: плоскости (а), фасонной поверхности (б) и фасонного отверстия (в). Каждый зуб секции формирует только определенный участок контура. Несмотря на то, что все зубья секций номинально имеют одинаковую высоту или диаметр, на последнем зубе каждой секции их уменьшают на 0,04-^0,02 мм по сравнению с остальными, чтобы в случае упругой деформации материала, обработанного первыми зубьями группы, последний зуб не срезал тлои на участках режущих кромок предыдущих зубьев и тем самым не создавал бы неразделенную стружку.

Режущие лезвия на остальных зубьях секции образуются путем удаления с полного рабочего профиля зуба ненужной части лезвия. Для этого на зубьях создают разделительные устройства в виде шлицев, лысок, выкружек или фасок, располагаемых в шахматном порядке или в других сочетаниях, как описывалось выше. В зависимости от используемых разделительных устройств групповая схема резания получает различные варианты своего выполнения: шахматная, переменного резания, многогранная, схема Юнкина, трапецеидальная и ряд других. Шахматный вариант групповой схемы резания. При этом выполнении групповой схемы первые зубья каждой секции снабжены шлицевыми выступами /, а последние зубья секции 2 — круглые без выступов, но с уменьшенным диаметром. В тех случаях, когда в секции несколько зубьев, шлицевые выступы на соседних зубьях взаимно смещены. Чистовые зубья конструируются с подъемом на каждый зуб и стружкоделительными канавками, как у протяжек профильного резания. К достоинствам этой схемы относится то, что она допускает большие подачи и уменьшает длину протяжки, но в то же время отсутствие заднего угла на боковых сторонах шлицевых выступов создает дополнительное трение и уменьшает работу протяжки. Вариант переменного резания групповой схемы имеет черновые зубья, работающие секциями, но незатылованные шлицевые выступы заменены широкими затылованными выкружками.

Выкружки обеспечивают создание увеличенного угла е между главной и вспомогательной режущими кромками, а также заднего угла на переходных и вспомогательных участках. Чистовые зубья здесь также снабжены затылованными выкружками, заменяющими стружкоделительные канавки.

Недостатком данного варианта групповой схемы резания является то, что выкружки на зубьях в ряде случаев оказываются мелкими а в некоторых — слишком глубокими и широкими, особенно при небольшом числе шлицев.

Предыдущие статьи:

- Протягивание — одна из самых эффективных операций по обработке материалов резанием, которую делают с помощью режущего инструмента-протяжки. Эта операц…

«>Изготовление протяжек по Гостам

- Изготовление протяжек

- Протяжка инструмент

- Протяжки ГОСТ

- Сборные протяжки

Похожие статьи:

- При работе на фрезерном станке используются фасонные фрезы с режущей кромкой, такими фрезами относительно легко обрабатывать детали с высокой точность…

«>Фрезы фасонные

- Резьбовые фрезы по конструкции разделяют на дисковые (одно-ниточные) и цилиндрические (гребенчатые), представляющие собой как бы набор дисковых резьбо…

«>Резьбовые фрезы

- Развертка является металлообработка инструмент для создания точных размеров отверстий. Этот процесс называется развертывание. Они могут быть использ…

«>Развертки

- Протяжки Протяжкой называют способ обработки или процесс, при котором для удаления материала используется многолезвийный металлорежущий инструмент — …

«>Протяжные инструменты (металлообработка)

- Фреза — это вращающийся многозубый инструмент, режущие зубья которого вступают в работу последовательно, один за другим. Подачу выполняют перемещение…

«>Фрезы

Следующие статьи:

- Протяжки применяются для обработки сквозных отверстий и наружных поверхностей различных деталей, а прошивки — лишь сквозных отверстий. Протяжки работа…

«>Протяжки и прошивки

- Металлорежущий инструмент Взаимосвязь конструктивных и режущих элементов инструментов с основными закономерностями резания металлов Работа инструмен…

«>Взаимосвязь режущих элементов

- Производство и изготовление режущего инструмента Общие определения конструктивных элементов режущего инструмента Основные признаки отдельных типов р…

«>Общие определения режущего инструмента

- Производство и изготовление червячных фрез Производство червячных фрез требует особого контроля за качеством продукции, так как малейшая неточность в…

«>Производство червячных фрез

- Фрезерное оборудование С развитием станкостроения одной из самых перспективные его отраслей стало изготовление фрезерного оборудования, предназначенн…

«>Изготовление фрезерного оборудования

Следующая страница >>