Spread the love

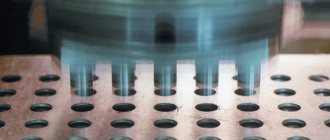

Сверление глубоких отверстий достаточно сложная операция, особенно если вам необходимо просверлить не одно и даже не десять отверстий, а сотни и тысячи. Сложность заключается в том, что при такой операции очень легко сломать сверлоэ

В этой статье рассматриваются различные необходимые методы, в том числе ступенчатое сверление, сверление с параболической канавкой, основные циклы G-кода и так далее.

Большинство специалистов с ЧПУ знают, что сверление «Peck Drilling» или ступенчатое сверление помогает при обработке глубоких отверстий. Некоторые используют высокопроизводительную геометрию, например, сверла с параболической кромкой.

Но оказывается, что существует целый ряд известных методов, которые помогут вам добиться успеха при сверлении глубоких отверстий. Я собрал ряд методов, которые могут вам очень помочь при сверлении глубоких отверстий.

Сверление глубоких отверстий. Совет от HAAS

Что такое, и для чего предназначено пушечное сверло

Пушечное сверло — это режущий инструмент преимущественно цилиндрической формы с переменным по длине сечением. Оно является инструментом однорезцового вида.

Для отведения отработанной стружки от обрабатываемой детали на поверхности такого сверла имеется выемка с сечением в форме буквы V. Данная проточка выполнена по внешней поверхности сверла.

В общем случае, при помощи пушечного сверла возможно получить отверстия с диаметром в диапазоне от 0,5 миллиметров до 10 сантиметров. Специальное отверстие для подвода смазывающе-охлаждающей жидкости обычно отсутствует. Сверление производят на малой частоте вращения металлообрабатывающего агрегата.

В рабочей части пушечное сверло имеет форму полукруга. Плоская поверхность полукруглого стержня является передней поверхностью сверла. Под прямым углом к оси сверла на торце стержня образуется режущая кромка. Задний торец инструмента имеет плоскую наклонную под углом 10-20 градусов форму.

Для обеспечения более точного направления опорная поверхность пушечного сверла имеет цилиндрическую форму. На опорной поверхности выполняются лыски под 35-40 градусов, а также обратный конус 0,04-0,05 миллиметров на 10 сантиметров длины. Эти мероприятия способствуют уменьшению трения инструмента о внутренние стенки обрабатываемой детали.

Для удаления стружки, образовавшейся в процессе резания, приходится регулярно выводить сверло из детали. Геометрия сверла способствует тяжелым условиям работы инструмента, что уменьшает его долговечность и снижает точность процесса резания.

Отметим, что в современной металлообработке есть более точные и производительные способы получения глубоких отверстий. Обработка детали пушечным сверлом считается устаревшим и малоэффективным методом глубокого сверления.

Предварительная настройка процесса сверления

Чем глубже отверстие, тем длиннее сверло. Чем длиннее сверло (чем больше расстояние между острием инструмента и шпинделем), тем больше степень влияния биения на результаты. В некоторых операциях с глубокими отверстиями малейшее колебание может привести к преждевременному износу инструмента и нарушить как прямолинейность, так и чистоту поверхности.

Тем не менее, необходимость тщательной настройки не освобождает от необходимости тратить непомерное количество времени на определение и корректировку биения при каждом изменении инструмента или пластины. В частности, в современной производственной среде нет места для лазания по рабочим зонам для установки индикаторов или для удержания кусочков бумаги на месте для прикосновений инструмента. Скорее всего, сборка инструментов в автономном режиме с устройством предварительной настройки сэкономит значительное количество времени при любой операции глубокого бурения.

В современной производственной среде нет места ни для работы оператора в рабочей зоне, ни для установки индикаторов, ни для удержания кусочков бумаги в месте соприкосновения инструмента и детали.

На объекте одного клиента в начале каждой смены в инструментальном магазине устанавливаются три сверла «Stealth» со сменным пластинами Allied Machine. Этот процесс занимает менее 10 минут. Установка трех инструментов на линии обработки может занять до 30 минут, что составляет 90 минут потерянного времени в течение трех смен. В производственной среде, работающей круглосуточно и без выходных, это составляет почти 2200 часов в год (показатель, не учитывающий простои станков при смене инструмента). Предварительная настройка, вероятно, составляет 5% от стоимости этих потерянных часов.

Это сверло имеет регулируемый штифт, который перемещает пластину в радиальном направлении, чтобы уменьшить набор допусков, общий для всех сверл со сменным наконечником. В результате этого для набора номера больше не требуется разбирать и чистить сборку инструмента, регулировать смещения, добавлять прокладки в револьверные головки или полагаться на опытных машинистов, которые пытаются найти неортодоксальное решение. Предварительная установка помогает уменьшить время наладки за счет предварительной установки сверла в магазин в оправке с минимальном биением.

Виды сверл для глубоко сверления

В сегодняшней технологии металлообработки применяют несколько типов сверл для глубокого сверления деталей.

Рассмотрим основные их типы:

- Пушечные сверла. Характеристики данного типа сверл были рассмотрены выше. В последнее время выпускается инструмент с несколько измененной формой по отношению к традиционной. Это позволяет повысить производительность процесса и качество обрабатываемых деталей. Есть смысл применять пушечные сверла при обработке отверстий небольшого диаметра. Длина отверстий обычно не более 40 диаметров. Точность по IT9, а чистота поверхности составляет 0,09 – 3,5 мкм.

- Ружейное сверло, выполненное как единое целое. Их еще называют монолитные сверла, поскольку они выполнены цельно из твердосплавного материала. Для подвода смазывающе-охлаждающей жидкости внутри сверла имеется специальный проход. Стружка и СОЖ отводятся от детали через наружную винтовую канавку. Их применяют для сверления отверстий до 100 миллиметров. Глубина – до 100хD. Инструмент получил такое название, поскольку раньше его применяли для обработки стволов огнестрельных орудий.

- Ружейное сверло, выполненные по технологии фиксации режущих пластин из твердого сплава методом пайки. Как и другие сверла этого типа обеспечивают высокую точность размеров с минимальным отклонением оси сверления.

- Ружейное сверло, имеющее дополнительные режущие пластины. Такие сверла делают процесс резания более производительным.

- Спиральные сверла с цилиндрическим хвостовиком. Производятся согласно требованиям ГОСТ 886-77. Они имеют удлиненную режущую часть, которая может быть выполнена цельно из быстрорежущей стали либо иметь твердосплавные пластины. Подвод СОЖ может быть как изнутри, так и снаружи. Хвостовик может также иметь цилиндрическую форму.

- Перовые сверла. Их используют для сверления неглубоких отверстий ступенчатой формы.

- Эжекторные сверла. Используют для сверления глубоких отверстий в металлообрабатывающих аппаратах с размещением режущего инструмента в горизонтальной плоскости.

Осторожность – добродетель

При сверлении глубоких отверстий наращивание до полной скорости и подач может создать проблемы безопасности и поставить под угрозу работу.Таким образом, многие из стандартных рекомендаций по универсальным сверлам T-A можно обобщить в одной фразе: осторожно подходите к пилотному отверстию.

Приближение к уже существующему отверстию осторожно помогает избежать образования рубцов или повреждений. Это позволяет полям сверла взаимодействовать с материалом до того, как вы наберете скорость. Отверстие начинает действовать как втулка, которая удерживает сверло в центре и обеспечивает качество деталей.

Важные особенности сверления глубоких отверстий

Глубокое сверление отверстий в металле является специфическим процессом металлообработки и требует соответствующего подхода. Эту операцию следует выполнять на специально предназначенных для этого станках для глубокого сверления.

Важной особенностью процесса является точная центровка инструмента и исключение отклонения сверла по оси. Необходимо исключить биение инструмента. Чтобы получить отверстие с точными размерами и качественной поверхностью важно обеспечить место обработки достаточным количеством СОЖ.

Канавки для отвода стружки должны быть гладкими, чтобы обеспечить своевременный отвод стружки из зоны обработки.

Сверление глухих отверстий отличается в сторону усложнения тем, что в процессе работы нужно постоянно контролировать глубину отверстия. Для глубоких отверстий это вызывает некоторую сложность.

Обработка заготовки с целью ее сверления может производиться несколькими способами:

- Заготовка вращается, при этом одновременно производится продольная подача не вращающегося сверлильного инструмента;

- Заготовка не вращается, зафиксирована;

- Одновременное вращение заготовки и инструмента.

Все эти способы широко применяются на практике. Наибольший спрос на процесс глубокого сверления есть в следующих сферах: металлургия, производство труб, нефтегазовая и аэрокосмическая промышленность, выпуск плит теплообменников и бойлеров и многие другие. Наиболее часто применяют следующие детали с глубокими отверстиями: роторы, валы, оси, втулки, гильзы, цилиндры, бандажи, металлические скорлупы и многое другое.

Выполним полный комплекс работ по механической обработке металла:

Гидроабразивная резка

Фрезерные работы

Токарные работы

Слесарные работы

Выбор инструмента для глубокого отверстия

В первую очередь инструмент для глубокого резания должен соответствовать агрегату, на котором вы собираетесь производить операции резания. Хвостовик должен соответствовать патрону станка или автомата. Причем сверла для глубокого сверления должны обязательно устанавливаться на специально предназначенные для этих операций агрегаты.

Если при обработке нужно жестко исключить отклонение оси при сохранении высокой точности, лучше использовать цельное твердосплавное ружейное сверло.

Если обрабатываемый материал при обработке распускается на длинную стружку, следует применять инструмент со стружечными канавками с высокой чистотой поверхности. При работе с алюминиевыми сплавами используйте инструмент с одним лезвием и заточкой режущей кромки под 180 градусов.

В остальном следует выбирать инструмент в зависимости от длины и диаметра необходимого отверстия.

Способы получения отверстий на токарных станках

Требования к обработке цилиндрических поверхностей

Основные виды токарных работ

Требования к обработке цилиндрических поверхностей

Способы получения отверстий на токарных станках

Способы получения конических поверхностей

Различные детали машин, например валы, зубчатые колеса, оси, пальцы, штоки, поршни, имеют наружные цилиндрические поверхности.

К цилиндрическим поверхностям предъявляются следующие требования: прямолинейность образующей;

цилиндричность: в любом сечении, перпендикулярном оси, окружности должны быть одинакового диаметра (не должно быть конусообразности, бочкообразности, седлообразности);

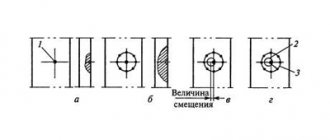

круглость: любое сечение должно иметь форму правильной окружности (не должно быть овальности или огранки); соосность: расположение осей всех ступеней ступенчатых деталей на общей прямой.

Невозможно абсолютно точно выдержать требования, предъявляемые к цилиндрическим поверхностям: даже при самом тщательном изготовлении будут возникать какие-то погрешности.

Допускаемые отклонения формы и расположения поверхностей указываются на чертежах деталей условными обозначениями или текстом в соответствии с Единой системой конструкторской документации (ЕСКД, ГОСТ 2.308—68).

Для контроля точности диаметров наружных цилиндрических поверхностей применяют различные измерительные инструменты. Контроль с точностью до 0,1 мм осуществляют штангенциркулем ШЦ-1,

а с точностью 0,05 мм — штангенциркулем ШЦ-П. Для измерений с точностью до 0,01 мм применяют микрометры с пределами измерений 0 к 25; 25 к 50; 50 к 75; 75 к l00; 100 к 150; 150 к 200; 200 к 300 мм. Точные измерения наружных поверхностей (до 0,01 мм) производят также индикаторной скобой

,

которую предварительно настраивают на номинальный размер по мерным плиткам. При замерах стрелка индикатора показывает на шкале отклонение от номинального размера. В условиях изготовления больших партий деталей диаметры наружных цилиндрических поверхностей контролируют предельными калибрами-скобами. Размер считается правильным, если проходная сторона скобы ПР свободно находит на измеряемую поверхность, а непроходная сторона НЕ не находит.

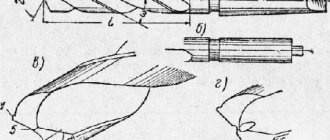

Сверление. Режущим инструментом служат сверла, которые по конструкции бывают перовыми, спиральными, центровочными и оружейными (пушечными). Перовые сверла описаны в

Спиральное сверло состоит из рабочей части, хвостовика, шейки, лапки или поводка. На боковой поверхности рабочей части выполнены две винтовые (спиральные) канавки, образующие режущие кромки и создающие пространство для выхода стружки. Хвостовик служит для закрепления, а лапка — для выбивания сверла. Лапка, кроме того, не позволяет сверлу проворачиваться. На шейках или на цилиндрических хвостовиках сверл штампуют, как правило, данные о размере и материале рабочей части.

Процесс сверления заключается в отделении под действием сил резания частиц металла и образовании отверстий при вращательном и поступательном движении сверла или заготовки. Такие движения сверлу или заготовке обеспечивают либо станки, либо слесарь при помощи коловорота, трещотки или дрели.

Коловорот представляет собой стальную скобу, согнутую в виде коленчатого вала. Среднее звено служит рукояткой для вращения коловорота, верхнее звено имеет шляпку для прижатия коловорота с целью придания сверлу поступательного движения, а нижнее звено снабжено патроном или гнездом для крепления сверла. Коловороты применяют главным образом при обработке неметаллических конструкционных материалов

Ручная дрель (рис. 101, а) состоит из остова с упором / для прижатия дрели и придания сверлу поступального движения, двухступенчатого мультипликатора 2 (ускорителя) с ручным приводом 3

и патрона для крепления сверла.

Трещотку (рис. 101, в) применяют только в труднодоступных местах и для сверления относительно больших отверстий, когда невозможно использовать дрель.

а —

ручная дрель с двухступенчатой передачей (/ — упор;

2 —

двухступенчатый мультипликатор;

3

— привод с рукояткой;

4

— патрон; 5 — сверло); б — ручная Дрель с открытой одноступенчатой (конической) передачей; я — трещотка (6 — упор;

7 —

гайка;

8

— вильчатая рукоятка, вращающая шпиндель

9

и храповое колесо

10; II —

собачка;

12 —

пружина собачки).

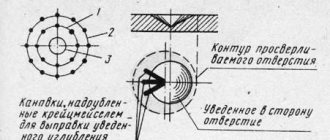

Сверлить отверстия можно по разметке при помощи шаблона и через кондуктор. В последнем случае производительность труда повышается. В связи с этим в разделе рассматриваются вопросы изготовления кондукторов и других приспособлений. Однако надо иметь в виду, что изготовление оснастки (кондукторов, шаблонов) оправдано экономически только в массовом или крупносерийном производстве. Поэтому надо тщательно изучить и менее производительный способ — сверление по разметке.

Этот способ обработки отверстий обычно не обеспечивает необходимой точности и шероховатости поверхности Поэтому после сверления часто дополнительно обрабатывают стенки отверстия, чем повышают качество поверхности и точность.

Рассверливание — небольшое увеличение диаметра предварительно просверленного отверстия. Выполняют спиральным сверлом большего размера. Рассверливание также обеспечивает более высокую точность межцентровых расстояний.

— торцовая зенковка (цекокка); г—развертка; / — хвостовики; 2 —

рабочая часть;

3 —

шейки;

4 —

ланки.

Зенкерованне — обработка в отливках и поковках, а также предварительно просверленных с припуском на доводку отверстий для исключения или уменьшения овальности, конусности и других дефектов. Зснкерование может быть процессом окончательной обработки отверстий и подготовительным к развертыванию.

READ Правильная Заточка Цепи Бензопилы На Станке Видео

Зенкование — снятие фасок у отверстий, получение конических и цилиндрических стий меньшего диаметра.

Зенкеруют и зенкуют режущим инструментом — зенкером. Различают цилиндрические, конические и торцовые зенкеры Последние два иногда называют зенковками, а операцию торцового зенкования — нековкой. Зенкер — стержень из стали марок У10 и У12 с режущими кромками на боковой цилиндрической или конической поверхности (цилиндрические и конические зенкеры), а также с зубьями, расположенными на торце (торцовые). Для обеспечения соосности ранее просверленного отверстия и зенкера на торце последнего часто выполняют гладкую направляющую цилиндрическую часть.

Развертывание — чистовая (окончательная) доводка отверстий (не считая возможной абразивной обработки) разверткой (рис. 102, г). Она состоит из рабочей части, шейки и хвостовика. Режущие зубья расположены на конической (заборной, режущей части) и цилиндрической поверхностях (калибрующей части), вдоль оси развертки. На торце развертки нет зубьев. Зубья по окружноет могут быть распределены равномерно и неравномерно. Последнее чаще встречается у разверток, предназначенных для работы вручную (например, углы между зубьями раз

Широкими токарными резцами.

Обтачивают короткие конические поверхности с длиной образующей до 30 мм токарными проходными резцами. Обтачивают с поперечной или продольной подачей. Этот способ можно использовать при снятии фасок с обработанных цилиндрических поверхностей.

Основные этапы сверления глубоких отверстий

Сверление глубоких отверстий в металле обычно выполняют в такой последовательности:

- Производится сверление в детали подготовительного отверстия с немного меньшим диаметром с допуском Н8.

- Основной обрабатывающий инструмент запускают на низких оборотах и медленно перемещают к торцу детали.

- Постепенно выводят инструмент на необходимые по технологии обороты и начинают подвод смазывающе-охлаждающей жидкости.

- Производят сверление детали на необходимую глубину. При этом инструмент не уводят из отверстия.

- Если по технологии используется инструмент значительной длины, то первую четверть реза выполняют на сниженной частоте вращения. Остальную часть отверстия вырезают на номинальной частоте вращения.

- При достижении необходимого значения глубины прекращают подачу смазочно-

- охлаждающей жидкости к инструменту.

- Затем сверло быстро отводят из зоны сверления и останавливают работу агрегата.

Данная технология является стандартной и может отличаться в зависимости от применяемого инструмента и металлообрабатывающих аппаратов.

Влияние СОЖ при сверлении

Формирование стружки является единственным способом оценить производительность сверла во время обработки. Формы изогнутой формы (то есть «шестерки» и «девятки») идеальны, в то время как более длинные и жесткие стружки отводят тепло из зоны резания менее эффективно. Цвет тоже имеет значение. Когда зона резания перегревается, стружка постепенно становится серой, черной и синей. Обесцвеченные стружки могут указывать на необходимость уменьшения нагрева путем замедления оборотов шпинделя, в то время как вязкие стружки могут указывать на необходимость увеличения скорости подачи до точки, в которой обрабатываемый материал ломается, а не отслаивается.

Одним из наиболее недооцененных факторов в любом процессе обработки, даже после сверления, является охлаждающая жидкость. Учитывая значительное влияние охлаждающей жидкости на то, как образуется стружка, регулировка концентрации и потока охлаждающей жидкости также может помочь решить проблемы с оптимизацией работы сверла в зоне резания.

Водорастворимые охлаждающие жидкости являются наиболее распространенными, поскольку они хорошо отводят тепло. Тем не менее, полусинтетические или полностью масляные составы могут быть лучшим выбором для улучшения смазывающей способности и обеспечения коротких сегментированных стружек. Хотя инструменты могут изнашиваться быстрее и параметры резания должны быть менее агрессивными, чем при использовании охлаждающей жидкости на водной основе, покрытие пластины, которое повышает термостойкость, может помочь компенсировать это.

Одним из не подлежащих обсуждению факторов является использование сквозных отверстий для подачи СОЖ. Станки также должны обеспечивать достаточное давление охлаждающей жидкости. Небольшие сверла требуют значительно большего давления для удаления стружки, потому что они должны работать при более высоких оборотах, чтобы достичь той же скорости поверхности, чем и у более больших диаметров инструментов. Чем больше давление, тем быстрее стружка выходит из отверстия и тем быстрее вы можете вращать сверло.

Инструменты для сквозного сверления

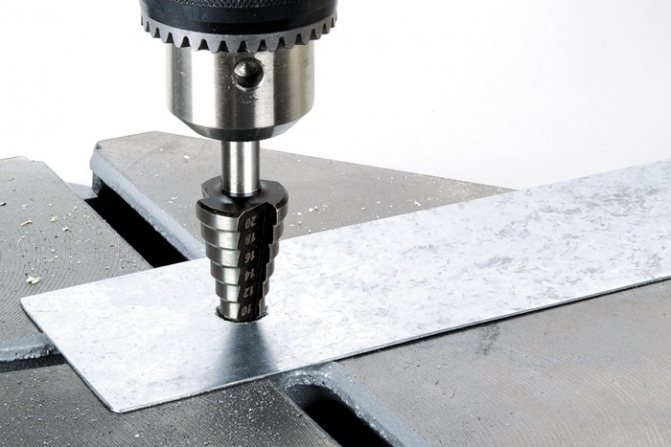

Чаще всего сквозное сверление осуществляют при помощи ручных и электрических дрелей, сверлильных станков, если есть подобная возможность. Основным элементом всех перечисленных аппаратов являются сверла, которые могут быть любой формы, а именно они бывают:

- спиральные (используются в большинстве случаев);

- винтовые;

- коронки;

- конусные;

- перовые, пр.

Сверла, вне зависимости от разновидности, должны отвечать требованиям ГОСТов. На инструментах до Ø 2 мм отсутствует маркировка, у изделий до Ø 3 мм на хвостовике фиксируется информация о сечении и марке стали. При больших диаметрах производитель может указывать дополнительные сведения.

Чтобы сделать отверстие определенного размера, требуется сверло на десятые доли миллиметра меньше необходимой цифры. От качества его заточки зависит разница между этими двумя размерами – чем лучше заточен инструмент, тем ближе будут значения.

Сверла имеют разную длину и могут быть короткими, удлиненными и длинными. При выборе инструмента для сквозного сверления важно учитывать предельную твердость металла заготовки. Кроме того, хвостовик сверл может быть цилиндрическим или коническим, о чем не стоит забывать во время подбора сверлильного патрона или переходной втулки.

Осуществление некоторых технологических операций и обработка ряда материалов сопряжена со специальной заточкой. Чем выше твердость обрабатываемого металла, тем острее должна быть кромка сверла. Допустим, не всегда возможно сквозное сверление тонколистового металла обычным спиральным сверлом – последнее придется заменить аналогом с особой заточкой. Для каждого типа сверл существуют свои рекомендации в соответствии с толщиной, твердостью обрабатываемого материала, типом отверстия. Так как это достаточно объемный пласт информации, он не будет затронут в данной статье.

Перед началом работ заготовку закрепляют при помощи тисков, упоров, кондукторов, уголков, прихватов с болтами и прочими устройствами. В результате обеспечивается безопасность специалиста, а также удается добиться более высокого качества.