Сверление отверстий

К

атегория:

Сверление металла

Сверление отверстий

Далее: Особенности сверления труднообрабатываемых сплавов и пластмасс

Сверлением называется операция получения круглых отверстий в заготовке с помощью специальных инструментов— сверл. Отверстия могут быть сквозные и несквозные (глухие). В первом случае заготовка просверлена на всю толщину. Во втором случае — при выполнении глухих отверстий — инструмент не просверливает материал насквозь.

Высверливать отверстия можно вручную при помощи дрели. Но намного быстрее и легче выполнять эту операцию на сверлильных станках,

При сверлении различают сквозные, глухие и неполные отверстия. Высококачественное отверстие обеспечивается правильным выбором приемов сверления, правильным расположением сверла относительно обрабатываемой поверхности и совмещением оси сверла с центром (осью) будущего отверстия.

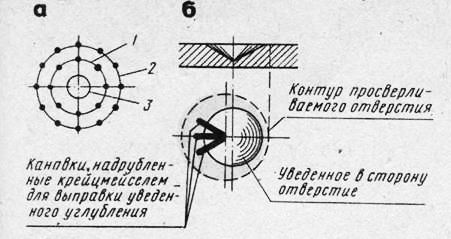

Сверление по разметке. По разметке сверлят одиночные отверстия. Предварительно на деталь наносят осевые риски, круговую риску, определяющую контуры будущего отверстия, и контрольную риску диаметром, несколько большим диаметра будущего отверстия; затем кернят углубление в центре отверстия. Керновое отверстие окружности делают глубже, чтобы дать предварительное направление сверлу. Сверление осуществляют в два приема: сначала выполняют пробное сверление, а затем окончательное. Пробным сверлением при ручной подаче получают углубление размером, около 1/4 будущего отверстия. После этого удаляют стружку и проверяют концентричность лунки и круговой риски. Если контуры углубления (лунки) смещены относительно риски будущего отверстия, то от центра лунки в ту сторону, куда нужно сместить центр отверстия, крейцмейселем прорубают 2 — 3 канавки. Затем вновь просверливают отверстие и, убедившись в его правильности, просверливают окончательно.

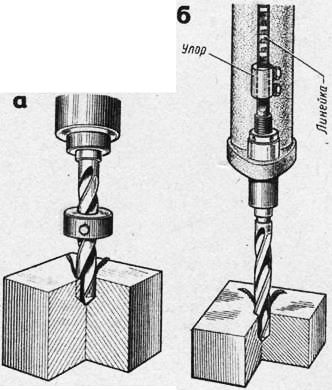

Сверление глухих отверстий на заданную глубину осуществляют по втулочному упору на сверле или измерительной линейке, закрепленной на станке. Для измерения сверло подводят до соприкосновения с поверхностью детали, сверлят на глубину конуса сверла и отмечают по стрелке (указателю) начальное положение на линейке. Затем к этому показателю прибавляют заданную глубину сверления и получают цифру, до которой надо проводить сверление.

Некоторые сверлильные станки на измерительной линейке имеют упор, нижнюю грань которого устанавливают на цифре, до которой нужно сверлить, и который закрепляют винтом.

Многие сверлильные станки имеют механизмы автоматической подачи с лимбами, которые определяют ход сверла на требуемую глубину.

При сверлении глухих отверстий необходимо периодически извлекать сверло из отверстия, очищать отверстие от стружки и измерять глубину глубиномером штангенциркуля.

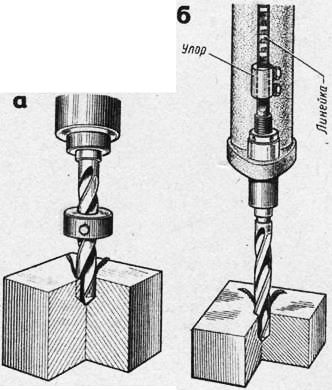

Сверление неполных отверстий (полуотвер-стий). В тех случаях, когда отверстие расположено у края, к обрабатываемой детали приставляют пластину из того же материала, зажимают в тисках и сверлят полное отверстие, затем пластину отбрасывают.

Сверление сквозного отверстия в угольнике производят путем закрепления его в тисках на деревянной подкладке. Вначале выполняют полное засверливание и проверяют по контрольным окружностям. Обнаружив увод сверла, исправляют и затем окончательно . просверливают отверстие. После этого перестанавливают угольник для сверления следующего отверстия и т. д.

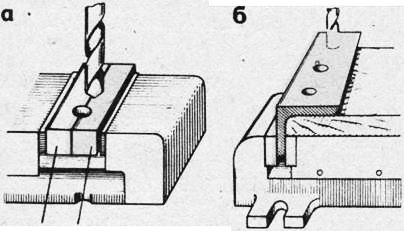

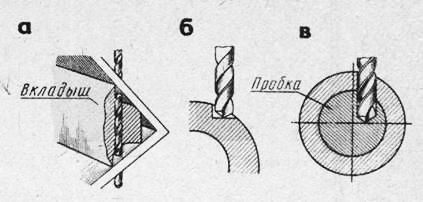

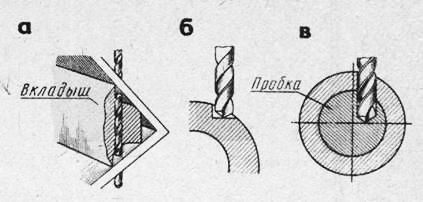

Сверление отверстий в плоскостях, расположенных под углом. Чтобы сверло не отклонялось в стороны и не ломалось, сначала подготовляют площадку перпендикулярно оси просверливаемого отверстия (фрезеруют или зенкуют), между плоскостями вставляют деревянные вкладыши или подкладки, затем сверлят отверстие обычным путем.

Сверление отверстий на цилиндрической поверхности. Сначала перпендикулярно оси сверления на цилиндрической поверхности делают площадку, накернивают центр, после чего сверлят отверстие обычным путем.

Сверление полых деталей. При сверлении полых деталей полость забивают деревянной пробкой.

Сверление отверстий с уступами можно получить двумя способами: первый — сначала сверлят отверстие по наименьшему диаметру, затем его рассверливают на один или два больших диаметра в пределах глубины каждой ступени; сверла меняют по количеству ступеней, последовательно увеличивая их диаметр; второй — сначала сверлят сверлом наибольшего диаметра, а затем сверлами меньшего диаметра по числу ступеней.

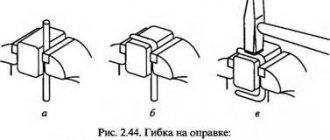

Рис. 1. Сверление по разметке

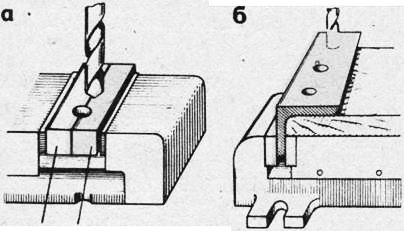

Рис. 2. Сверление глухих отверстий на заданную глубину: а — по втулочному упору, б — по измерительной линейке

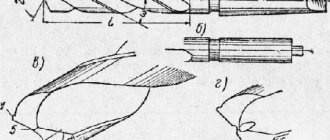

Рис. 3. Сверление:

При втором и первом способах сверло не уводит в сторону, оно центрируется хорошо. Измерить глубину сверления легче при втором способе, так как глубиномер тогда упирается в дно отверстия.

Сверление точных отверстий. Для получения точных отверстий сверление производят в два прохода. Первый проход делают сверлом, диаметр которого меньше на 1 —3 мм диаметра отверстия. Этим исключается вредное действие перемычки. После этого отверстие сверлят в размер. Сверло должно быть хорошо заточено.

Для получения более чистых отверстий сверление ведут с малой автоматической подачей при обильном охлаждении и непрерывном отводе стружки.

Сверление отверстий небольших диаметров производят на станках повышенной’ точности соответствующими подачами или ультразвуковым и электроискровым способом.

Сверление отверстий больших диаметров осуществляют рассверливанием просверленных отверстий. Однако отверстия, полученные отливкой, штамповкой и другими подобными методами, рассверливать не рекомендуется, так как сверло сильно уводит вследствие несовпадения центров отверстия с осью сверла.

Кольцевое сверление позволяет на станках получить отверстия диаметром 50 мм и более, не прибегая к рассверливанию. Кольцевое сверление осуществляют с помощью резцовых Головок, имеющих полый корпус с закрепленными на нем резцами, расположенными диаметрально и равномерно по окружности. Число резцов четное — от 6 до 12 для головок диаметром 30—150 мм.

При кольцевом сверлении в детали вырезают резцами канавки, а внутреннюю часть (сердцевину), оставшуюся в отверстии в виде стержня 1, выламывают. Стержень выламывают обычно не по всей длине отверстия сразу, а частями, по мере углубления головки. Глубина кольцевой выточки, необходимая для выламывания, зависит от диаметра отверстия.

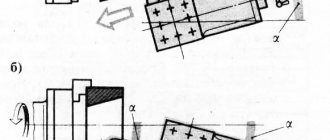

Рис. 4. Сверление отверстий: а — в плоскости, расположенной под углом к другой плоскости, б — на цилиндрической поверхности, в — в полых деталях

Рис. 5. Сверление отверстий с уступами: а — рассверливанием, б— с уменьшением диаметра отверстия

Рис. 6. Кольцевое сверление

Рис. 7. Вырезание отверстий в листовом металле

Сверление отверстий в листовом металле. Сверлить отверстие в тонком листовом металле обычными сверлами очень трудно, так как глубина сверления меньше длины заборного конуса: режущие кромки сверла будут цепляться за обрабатываемый ‘материал и рвать его. Отверстия в листовом металле сверлят перовыми сверлами. Чаще всего отверстия в тонком листовом металле пробивают на дыропробивных прессах. Большое отверстие, особенно в листовом материале, получают не сверлением, а вырезанием резцами, закрепленными в оправке. Для этого используют оправку с направляющим стержнем и коническим хвостовиком, в котором закрепляют два (или четыре) резца. Направляющий стержень входит в готовое отверстие и обеспечивает надежное направление. Оправка с резцами, вращаясь и имея подачу, в детали вырезает отверстие.

Сверление глубоких отверстий. Глубоким сверлением называют сверление отверстий на глубину, превышающую диаметр сверла в 5 раз и более. В зависимости от технологии различают сплошное и кольцевое сверление.

Сверление спиральным сверлом осуществляют надсверливанием отверстия коротким сверлом, затем сверлят нормальным сверлом на полную глубину.

Просверливая глубокое отверстие, периодически выводят из него сверло, не останавливая станок, и удаляют из канавок накопившуюся стружку. Длина сверла должна соответствовать глубине сверления.

Получение глубоких отверстий обработкой спиральными сверлами обеспечивают следующие меры: – предварительное засверливание (центрование отверстия жестким укороченным сверлом, которое позволит направить более правильно длинное сверло в период врезания в металл); – сверление отверстия двумя сверлами — сначала коротким, а затем длинным; первое сверление на глубину до пяти диаметров сверла; – применение направляющих кондукторных втулок; – применение спиральных сверл с внутренним подводом охлаждающей жидкости.

Сверлить отверстия большой глубины с двух сторон не рекомендуется.

Виды отверстий и способы их обработки

По способам обработки отверстия подразделяются на:

1) крепёжные отверстия,

в которые устанавливаются болты, винты, шпильки, заклёпки и др. Точность изготовления таких отверстий обычно лежит в пределах 11…12 квалитетов и грубее. Такие отверстия обычно сверлят на сверлильных станках;

2) ступенчатые или гладкие отверстия

в деталяхтипа тел вращения. Такие отверстия обрабатывают сверлом или резцом при проведении токарных операций. В ряде случаев, указанные отверстия подвергаются зенкерованию или развёртыванию;

3) ответственные отверстия

в корпусных деталях, которые определяют работоспособность машин и механизмов. Обрабатываются такие отверстия не хуже, чем по 7-му квалитету на специальных или универсальных станках;

4) глубокие отверстия

с отношением длины к диаметру больше пяти ( , обрабатываемые на специальных станках;

5) конические и фасонные отверстия,

которые обрабатываются инструментом со специальными режущими кромками;

6) профильные (некруглого сечения) отверстия,

обрабатываемые протягиванием, прошиванием или долблением.

Требования, предъявляемые к отверстиям, в зависимости от их назначения:

— выдерживание размера диаметра отверстия с заданной точностью;

— прямолинейность оси отверстия и образующей его поверхности;

— правильность цилиндрической формы отверстия (отсутствие конусности, овальности, огранки);

— перпендикулярность оси отверстия торцовым поверхностям детали.

Обработка отверстий круглого сечения производится на группе универсальных или специальных станков, которые могут обеспечить необходимые технологические характеристики отверстий.

По способам обработки отверстия подразделяются на:

1) крепёжные отверстия,

в которые устанавливаются болты, винты, шпильки, заклёпки и др. Точность изготовления таких отверстий обычно лежит в пределах 11…12 квалитетов и грубее. Такие отверстия обычно сверлят на сверлильных станках;

2) ступенчатые или гладкие отверстия

в деталяхтипа тел вращения. Такие отверстия обрабатывают сверлом или резцом при проведении токарных операций. В ряде случаев, указанные отверстия подвергаются зенкерованию или развёртыванию;

3) ответственные отверстия

в корпусных деталях, которые определяют работоспособность машин и механизмов. Обрабатываются такие отверстия не хуже, чем по 7-му квалитету на специальных или универсальных станках;

4) глубокие отверстия

с отношением длины к диаметру больше пяти ( , обрабатываемые на специальных станках;

5) конические и фасонные отверстия,

которые обрабатываются инструментом со специальными режущими кромками;

6) профильные (некруглого сечения) отверстия,

обрабатываемые протягиванием, прошиванием или долблением.

Требования, предъявляемые к отверстиям, в зависимости от их назначения:

— выдерживание размера диаметра отверстия с заданной точностью;

— прямолинейность оси отверстия и образующей его поверхности;

— правильность цилиндрической формы отверстия (отсутствие конусности, овальности, огранки);

— перпендикулярность оси отверстия торцовым поверхностям детали.

Обработка отверстий круглого сечения производится на группе универсальных или специальных станков, которые могут обеспечить необходимые технологические характеристики отверстий.

Течение через насадки

Классификация отверстий и насадок.

Под истечением через отверстия понимается движение жидкости на коротких участках потока, ограниченного замкнутой боковой поверхностью, с преодолением сопротивления. Классификация отверстий производится по оценкам соотношения размеров отверстий и напоров. Малым отверстием называется такое отверстие, в котором напор истечения одинаков по сечению струи, а диаметр отверстия меньше величины напора . Большое отверстие – это отверстие с диаметром , близким к величине напора . Напор истечения равен расстоянию от уровня свободной поверхности жидкости до центра тяжести сечения вытекающей из отверстия струи. Незатопленное – это такое отверстие, через которое истечение происходит в атмосферу и уровень жидкости за отверстием не влияет на истечение. Под затопленным отверстием понимается такое отверстие, истечение через которое происходит под уровень жидкости. Тонкой стенкой, в которой имеется отверстие, считается такая поверхность, толщина которой . При истечении жидкости через отверстие происходит сжатие струи. Оно связано с тем, что жидкость, подтекающая к отверстию, при подходе к его краям не может мгновенно изменить направление движения. В результате возникают поперечные составляющие силы, приводящие к уменьшению диаметра сечения струи, выходящей через отверстие, до величины , меньшей диаметра отверстия . Коэффициентом сжатия струи называется отношение площади сжатого поперечного сечения струи к площади отверстия :

(7.112)

Наиболее узкое сечение струи достигается на расстоянии от отверстия до стенок резервуара. Различают следующие типы струй истечения и режимы истечения: полное сжатие (совершенное и несовершенное) и неполное сжатие. Полным сжатием

считается такое сжатие струи, которое происходит по всему периметру отверстия.

Неполное сжатие

– это такое сжатие истекающей из отверстия струи, которое отсутствует в некоторой части периметра отверстия.

Совершенное сжатие

определяется условием, при котором расстояние от отверстия до стенок резервуара больше или равно трем диаметрам: .

Несовершенное сжатие

характеризуется расстоянием от отверстия до стенок резервуара меньшим, чем три диаметра отверстия: .

Насадкой

называется присоединенная к отверстию трубка различной формы, имеющая длину, равную 3 – 4 диаметрам отверстия. Насадки предназначены для изменения параметров истечения (расхода, скорости, времени, силы вытекающей струи). Различают внутренние (присоединяются с внутренней стороны) и внешние (присоединяются с внешней стороны) насадки. Наибольшее распространение получили следующие насадки: внешний цилиндр, внутренний цилиндр, конически сходящийся, конически расходящийся, коноидальный (его форма совпадает с формой струи).

В цилиндрической насадке (рис. 7.41) струя на некотором расстоянии после отверстия образует сжатое сечение в плоскости , а затем, расширяясь в сечении , полностью заполняет насадку. В заштрихованной области между поверхностью струи и стенкой насадки создается “зона отжима” струи. В ней давление ниже атмосферного. Из-за вакуума происходит подсасывание жидкости и создается добавочный напор. В результате расход жидкости, проходящей через насадку, увеличивается. Ясно, что чем больше напор, тем больше вакуум. Однако есть предельное значение вакуума, ниже которого изменить давление в насадке не удается. Предельные условия получаются в силу того, что при увеличении напора истечения давление в насадке приближается к давлению насыщенных паров, при котором жидкость переходит в пар. При таких давлениях струя будет отрываться от стенок, так что в сжатое сечение начнет проникать воздух, и тогда насадка превращается в обычное отверстие.

|

Удлинение пути движения жидкости по насадке приводит к потерям энергии за счет трения и может вызвать понижение скорости. Однако подбором длины насадки можно добиться того, что подсасывание будет превышать возможное понижение расхода вследствие трения. В зависимости от назначения отверстиям и насадкам, через которые происходит истечение жидкости, придается различная форма.

Рассмотрим случай установившегося истечения несжимаемой жидкости через отверстие в тонкой стенке. Формула для расчета скорости истечения жидкости из такого отверстия при постоянном напоре была получена Торричелли (см. § 3) и имеет вид . Зная скорость истечения, можно подсчитать расход жидкости через отверстие площади :

(7.113)

Из-за местных потерь на кромке отверстия, вязкости жидкости, расход получается меньше вычисленного по формуле (7.113). Чтобы учесть потери на сопротивление, которое обусловлено взаимодействием струи с кромками отверстия, формулу для расчета скорости истечения жидкости из отверстия в тонкой стенке записывают в виде

(7.114)

где параметр в гидравлике называется коэффициентом скорости. Этот коэффициент показывает, какая часть энергии жидкости в сосуде затрачивается на преодоление гидравлического сопротивления при истечении через отверстие.

Расход малого отверстия при постоянном напоре с учетом местных потерь (в том числе и сжатия струи) будет выражаться следующим образом:

Объединяя коэффициенты скорости и сжатия в один коэффициент , называемый коэффициентом расхода, имеем:

(7.115)

Коэффициент расхода показывает, на какую величину действительный расход отличается от теоретического. Из экспериментов с разными отверстиями получено, что коэффициенты истечения, главным образом, зависят от числа Рейнольдса. На рис. 7.42 приведены зависимости коэффициентов истечения из отверстий от числа Рейнольдса. При малых числах Рейнольдса роль вязкости становится существенной. У кромки отверстия начинает заметно проявляться торможение жидкости, и в результате сжатия струи практически не происходит.

При несовершенном сжатии вводятся поправки на коэффициент расхода, учитывающие степень удаленности отверстий от стенок резервуара:

где – коэффициент степени несовершенства сжатия, – коэффициент расхода при совершенном сжатии. Если сжатие неполное, то вводятся поправки, учитывающие изменение коэффициента расхода в зависимости от степени совпадения отверстия со стенкой.

|

Параметры истечения через различные насадки и малое отверстие представлены в таблице 7.2. Коэффициент расхода во внешней сходящейся насадке зависит от ее конусности. Максимальное значение коэффициента расхода достигается при угле конусности . В конической расходящейся внешней насадке при угле конусности струя не касается стенок, и истечение происходит как из простого отверстия. Если , коэффициент расхода по скорости, отнесенной к внешнему сечению, . Такое низкое значение коэффициента расхода получается потому, что оно относится к выходному сечению. При том же угле конусности расход, отнесенный к входному сечению, приводит к значениям . Поэтому коническая расходящаяся насадка является эффективным средством увеличения расхода. Самая эффективная с точки зрения расхода – коноидальная насадка, в которой форма стенок совпадает с очертаниями струи. Если стенки у этой насадки абсолютно гладкие, то значения коэффициента расхода .

Таблица 7.2. Коэффициенты истечения через отверстия и насадки.

| Тип истечения | |||

| Отверстие | 0,64 | 0,97 | 0,62 |

| Цилиндрическая внешняя насадка | 0,82 | 0,82 | |

| Цилиндрическая внутренняя насадка | 0,71 | 0,71 | |

| Коническая сходящаяся насадка | 0,983 | 0,961 | 0,946 |

| Коническая расходящаяся насадка | 0,45 | 0,45 | |

| Коноидальная насадка | 0,97 | 0,97 |

Классификация отверстий и насадок.

Под истечением через отверстия понимается движение жидкости на коротких участках потока, ограниченного замкнутой боковой поверхностью, с преодолением сопротивления. Классификация отверстий производится по оценкам соотношения размеров отверстий и напоров. Малым отверстием называется такое отверстие, в котором напор истечения одинаков по сечению струи, а диаметр отверстия меньше величины напора . Большое отверстие – это отверстие с диаметром , близким к величине напора . Напор истечения равен расстоянию от уровня свободной поверхности жидкости до центра тяжести сечения вытекающей из отверстия струи. Незатопленное – это такое отверстие, через которое истечение происходит в атмосферу и уровень жидкости за отверстием не влияет на истечение. Под затопленным отверстием понимается такое отверстие, истечение через которое происходит под уровень жидкости. Тонкой стенкой, в которой имеется отверстие, считается такая поверхность, толщина которой . При истечении жидкости через отверстие происходит сжатие струи. Оно связано с тем, что жидкость, подтекающая к отверстию, при подходе к его краям не может мгновенно изменить направление движения. В результате возникают поперечные составляющие силы, приводящие к уменьшению диаметра сечения струи, выходящей через отверстие, до величины , меньшей диаметра отверстия . Коэффициентом сжатия струи называется отношение площади сжатого поперечного сечения струи к площади отверстия :

(7.112)

Наиболее узкое сечение струи достигается на расстоянии от отверстия до стенок резервуара. Различают следующие типы струй истечения и режимы истечения: полное сжатие (совершенное и несовершенное) и неполное сжатие. Полным сжатием

считается такое сжатие струи, которое происходит по всему периметру отверстия.

Неполное сжатие

– это такое сжатие истекающей из отверстия струи, которое отсутствует в некоторой части периметра отверстия.

Совершенное сжатие

определяется условием, при котором расстояние от отверстия до стенок резервуара больше или равно трем диаметрам: .

Несовершенное сжатие

характеризуется расстоянием от отверстия до стенок резервуара меньшим, чем три диаметра отверстия: .

Насадкой

называется присоединенная к отверстию трубка различной формы, имеющая длину, равную 3 – 4 диаметрам отверстия. Насадки предназначены для изменения параметров истечения (расхода, скорости, времени, силы вытекающей струи). Различают внутренние (присоединяются с внутренней стороны) и внешние (присоединяются с внешней стороны) насадки. Наибольшее распространение получили следующие насадки: внешний цилиндр, внутренний цилиндр, конически сходящийся, конически расходящийся, коноидальный (его форма совпадает с формой струи).

В цилиндрической насадке (рис. 7.41) струя на некотором расстоянии после отверстия образует сжатое сечение в плоскости , а затем, расширяясь в сечении , полностью заполняет насадку. В заштрихованной области между поверхностью струи и стенкой насадки создается “зона отжима” струи. В ней давление ниже атмосферного. Из-за вакуума происходит подсасывание жидкости и создается добавочный напор. В результате расход жидкости, проходящей через насадку, увеличивается. Ясно, что чем больше напор, тем больше вакуум. Однако есть предельное значение вакуума, ниже которого изменить давление в насадке не удается. Предельные условия получаются в силу того, что при увеличении напора истечения давление в насадке приближается к давлению насыщенных паров, при котором жидкость переходит в пар. При таких давлениях струя будет отрываться от стенок, так что в сжатое сечение начнет проникать воздух, и тогда насадка превращается в обычное отверстие.

Удлинение пути движения жидкости по насадке приводит к потерям энергии за счет трения и может вызвать понижение скорости. Однако подбором длины насадки можно добиться того, что подсасывание будет превышать возможное понижение расхода вследствие трения. В зависимости от назначения отверстиям и насадкам, через которые происходит истечение жидкости, придается различная форма.

Рассмотрим случай установившегося истечения несжимаемой жидкости через отверстие в тонкой стенке. Формула для расчета скорости истечения жидкости из такого отверстия при постоянном напоре была получена Торричелли (см. § 3) и имеет вид . Зная скорость истечения, можно подсчитать расход жидкости через отверстие площади :

(7.113)

Из-за местных потерь на кромке отверстия, вязкости жидкости, расход получается меньше вычисленного по формуле (7.113). Чтобы учесть потери на сопротивление, которое обусловлено взаимодействием струи с кромками отверстия, формулу для расчета скорости истечения жидкости из отверстия в тонкой стенке записывают в виде

(7.114)

где параметр в гидравлике называется коэффициентом скорости. Этот коэффициент показывает, какая часть энергии жидкости в сосуде затрачивается на преодоление гидравлического сопротивления при истечении через отверстие.

Расход малого отверстия при постоянном напоре с учетом местных потерь (в том числе и сжатия струи) будет выражаться следующим образом:

Объединяя коэффициенты скорости и сжатия в один коэффициент , называемый коэффициентом расхода, имеем:

(7.115)

Коэффициент расхода показывает, на какую величину действительный расход отличается от теоретического. Из экспериментов с разными отверстиями получено, что коэффициенты истечения, главным образом, зависят от числа Рейнольдса. На рис. 7.42 приведены зависимости коэффициентов истечения из отверстий от числа Рейнольдса. При малых числах Рейнольдса роль вязкости становится существенной. У кромки отверстия начинает заметно проявляться торможение жидкости, и в результате сжатия струи практически не происходит.

При несовершенном сжатии вводятся поправки на коэффициент расхода, учитывающие степень удаленности отверстий от стенок резервуара:

где – коэффициент степени несовершенства сжатия, – коэффициент расхода при совершенном сжатии. Если сжатие неполное, то вводятся поправки, учитывающие изменение коэффициента расхода в зависимости от степени совпадения отверстия со стенкой.

Параметры истечения через различные насадки и малое отверстие представлены в таблице 7.2. Коэффициент расхода во внешней сходящейся насадке зависит от ее конусности. Максимальное значение коэффициента расхода достигается при угле конусности . В конической расходящейся внешней насадке при угле конусности струя не касается стенок, и истечение происходит как из простого отверстия. Если , коэффициент расхода по скорости, отнесенной к внешнему сечению, . Такое низкое значение коэффициента расхода получается потому, что оно относится к выходному сечению. При том же угле конусности расход, отнесенный к входному сечению, приводит к значениям . Поэтому коническая расходящаяся насадка является эффективным средством увеличения расхода. Самая эффективная с точки зрения расхода – коноидальная насадка, в которой форма стенок совпадает с очертаниями струи. Если стенки у этой насадки абсолютно гладкие, то значения коэффициента расхода .

Таблица 7.2. Коэффициенты истечения через отверстия и насадки.

| Тип истечения | |||

| Отверстие | 0,64 | 0,97 | 0,62 |

| Цилиндрическая внешняя насадка | 0,82 | 0,82 | |

| Цилиндрическая внутренняя насадка | 0,71 | 0,71 | |

| Коническая сходящаяся насадка | 0,983 | 0,961 | 0,946 |

| Коническая расходящаяся насадка | 0,45 | 0,45 | |

| Коноидальная насадка | 0,97 | 0,97 |