Металлургия и металлообработка — основа существования и развития человеческой цивилизации, поскольку именно начало добычи и применения металлов в повседневной жизни стало причиной эволюции общества от каменного века к более развитым формам. Особое место в металлургии занимает создание сплавов, доказательством чего является бронза, которая стала основой для возникновения понятия «бронзовый век». Сплав — смесь нескольких химических элементов, которые придают конечному продукту определённые свойства. Существует огромное количество разнообразных сплавов и способов их создания. Особое значение в этом списке занимает сплав цинка и меди, который также называется латунь.

Что такое сплавы?

Сплавы представляют собой материалы из смеси нескольких металлов и других элементов. Они могут содержать случайные примеси природных компонентов. Одним из первых известных сплавов была бронза. Изделия из неё человек создавал ещё в IV тысячелетии до нашей эры.

Сплавы изготавливают для улучшения качества металлов. Например, чтобы золотые украшения дольше служили, были прочнее или имели определенный оттенок, к ним добавляют небольшую долю никеля, платины, цинка или серебра.

Смешав несколько компонентов, можно изменить свойства металла, повысить температуру плавления и ковкость, придать прочности и твердости, увеличить износоустойчивость. Наиболее распространенными сплавами являются бронза, латунь (сплав меди с цинком), чугун, сталь, баббит, победит, дюралюминий.

Их используют в машиностроении, строительстве, промышленности, авиастроении и т.д. Из смеси никеля, магния и кобальта делают магниты. Олово со свинцом раньше использовали для изготовления столовых приборов, а чугун широко применялся для изготовления бытовых предметов, например, сковородок или утюгов.

Как отличить золото от латуни

Несмотря на то, что внешне золото и латунь похожи, существуют способы отличить одно от другого. Это проверяется следующим образом:

- У золота цвет более насыщенный. К тому же, со временем латунь темнеет, потому что окисляется на воздухе, а золото нет.

- Если поднести магнит, латунь притянется, а золото нет.

- Латунь имеет большую плотность, а значит и тяжелее. Это ощутимо при подбрасывании кусочков металла в ладонях.

- Наличие пробы.

- Если провести тестирование кислотой, золото в реакцию не вступит, а латунь обесцветится.

Сплав меди с цинком

Смесь меди и цинка называется латунью. Как и бронза, она появилась ещё до нашей эры. С тех пор технология ее изготовления несколько поменялась. Раньше, чтобы сделать латунь, смешивали медь с древесным углем и цинковой рудой. В XVIII веке англичанин Джеймс Эмерсон предложил смешивать сами металлы без использования руды.

Основу латуни представляет медь. Содержание цинка варьирует от 5 до 45 процентов. Из-за желтоватого цвета, напоминающего золото, в Древнем Риме латунь называли орихалком, что буквально означает «златомедь».

Сплав меди с цинком не всегда ограничивается только этими металлами. Он может содержать немного олова, свинца, железа, марганца, никеля и других компонентов. Если олова добавить больше, чем цинка, получится уже совершенно другой материал – оловянная бронза.

История появления и применения

Латунь известна с начала новой эры и впервые была получена в Римской империи, но также применялась в Индии и Китае. Позже в Европе был утерян способ выплавки цинка, потому долгое время металл завозился с Азии. Добыча цинка в Европе возобновилась с 16 века, а выплавка латуни — с 19 века. Благодаря археологическим раскопкам известно, что латунь широко использовалась для изготовления ювелирных изделий, поскольку она имеет характерный жёлтый цвет золота и носит название «поддельное золото». С развитием металлургии сплав расширил свою сферу применения, что было обеспечено регулированием характеристик металла разнообразным соотношением его компонентов.

Свойства латуни

В зависимости от количества цинка цвет и качества латуни варьируются. Чем его меньше, тем цвет материала более красный и насыщенный. Если сплав меди с цинком не содержит других элементов, он называется простой латунью, которая разделяется на два вида: томпак (цинка до 20 %) и желтая латунь (цинка от 20 %).

Материал латунь является очень пластичным и проявляет большую стойкость к коррозии, чем медь. Температура плавления составляет от 880 оС до 950 оС, с большими пропорциями цинка она уменьшается. Металл отлично поддается сварке, прокату и обработке давлением.

На влажном воздухе желтая латунь растрескивается. Исправить это можно при помощи отжига при температуре 250 оС. Многокомпонентная латунь лучше противостоит коррозии и является прочнее. Добавление в состав олова способствует стойкости к морской воде.

Содержание примесей в сплаве можно найти на маркировке изделия. Заглавные буквы указывают на название компонентов. Вначале идет букв «Л», затем остальные добавочные (легирующие) элементы. После них в соответствии с буквенным порядком указано процентное содержание веществ, причем первые две цифры говорят о количестве меди в сплаве. Так, маркировка ЛАЖ60-1-1 означает, что латунь состоит из 60 % меди, 1 % алюминия и 1 % железа, остальное количество приходится на цинк.

Производство латуни

Современные способы производства латуни основаны на плавлении халькопирита (медный колчедан) в электрических печах при температуре +1400 °C. Образующийся в процессе плавления силикат всплывает на поверхность и удаляется. Основной металл (штейн) сливается в конвертер и продувается кислородом. В результате окислительных реакций образуется металлическая «черновая» медь с содержанием металла около 91%. Далее происходит электролитическая очистка в подкисленном растворе медного купороса. Образующаяся на катоде электролитическая медь имеет чистоту 99.99% и используется в производстве проводов, электрического оборудования и сплавов.

В расплавленную медь порционно вводят цинк, который придает ей новые свойства — прочность, коррозионную стойкость и пластичность. В зависимости от области применения металла могут добавляться и другие добавки: никель, железо, олово, марганец, алюминий. Изготовленный таким способом сплав из меди имеет низкий коэффициент трения и применяется в изготовлении червячных пар и в качестве втулок скольжения в малых бытовых электродвигателях.

Версий о том, как называется сплав, и откуда произошло название латунь, существует множество. Во времена правления Августа ее называли орихалк, что в буквальном переводе означает златомедь. Нынешнее название пришло в русский язык от немецкого latun, которое, в свою очередь, произошло от итальянского lattone — венец, или laton (latta) — жесть. В настоящее время это наиболее распространенная версия.

Одним из видов латуни является томпак (медь – 88–97%, цинк — до 10%), который повторно был открыт лондонским часовщиком Кристофером Пинчбеккером в XVIII веке. Ранее этот сплав был известен перуанской цивилизации Моче. Название его происходит от французского tombak, что в переводе означает медь.

Широкое применение томпак получил в плакировании стали и получении биметаллического соединения сталь-латунь.

Латунь получают путем плавления меди и стали.

Плакирование (фр. plaquer — накладывать, покрывать) — это термомеханическое покрытие, используемое для придачи металлу специальных свойств с применением других материалов.

Например, внутренняя поверхность ядерного реактора плакирована высоколегированной аустенитной сталью, так как основной металл корпуса подвержен коррозии при воздействии высоких температур.

Томпак применяется для плакирования стали при изготовлении монет достоинством 10 и 50 копеек.

Где используют латунь?

Латунь обладает хорошей теплоемкостью. Неслучайно в Древней Руси из нее делали самовары. В Риме при Октавиане Августе из латуни чеканились монеты сестерции и дупондии. В Средневековье она использовалась для изготовления украшений, обрамления компасов, оформления предметов искусства.

И сейчас материал используют повсеместно. Из латуни делают бижутерию и мелкие предметы интерьера. Специальная техника искусственного состаривания придает изделиям из латуни особый шарм. Из нее отливают статуэтки, дверные ручки, рамы для зеркал.

Высокие технологические свойства латуни позволяют использовать материал для производства мелких строительных деталей, трубок, пластин, лент и проволок. Сплав со свинцом используют для автомобилей и часов, томпак применяют для плакирования стали и изготовления радиаторных труб. Из состава с содержанием алюминия 0,5 % изготавливают знаки отличия, так как он обладает золотистым оттенком.

Сферы применения

Применение латуни ведется в следующих сферах:

- Изготовление украшений из латуни. Несмотря на то, что в ювелирном деле из нее изготавливается только бижутерия, спрос на такие изделия большой.

- Благодаря своей пластичности из нее выковываются мебельные украшения. Также изготавливается фурнитура.

- Если содержание цинка составляет 40%, сплав используется в судостроении, часовых механизмах и самолетостроении.

- Из него изготавливаются водопроводные краны, смесители, фитинги.

Смеситель латунный

Медь и её сплавы

Медь относится к самым распространенным цветным металлам. Она обладает высокими антикоррозийными свойствами как при нормальных атмосферных условиях, так в пресной и морской воде и других агрессивных средах. Однако медь не устойчива в аммиаке и сернистых газах.

Медь – металл розовато-красного цвета, плотность медь 8,95 г/см3, температура плавления 1083 °С. Медь кристаллизуется в гранецентрированной решетке (рис. 1) и не имеет полиморфных превращений.

Рис. 1. Кристаллическая решётка меди

На воздухе при наличии влаги и углекислого газа медь медленно окисляется, покрываясь пленкой так называемой патины зеленого цвета, которая является щелочным карбонатом меди (СuOН)2 С03. Эта пленка в определенной мере защищает медь от дальнейшей коррозии (рис. 2).

Рис. 2. Медный слиток

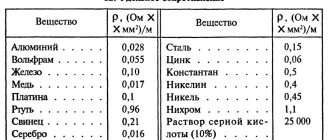

Чистая медь обладает высокой электрической проводимостью (на втором месте после серебра). Медь принято считать эталоном электрической проводимости и теплопроводности по сравнению с другими металлами.

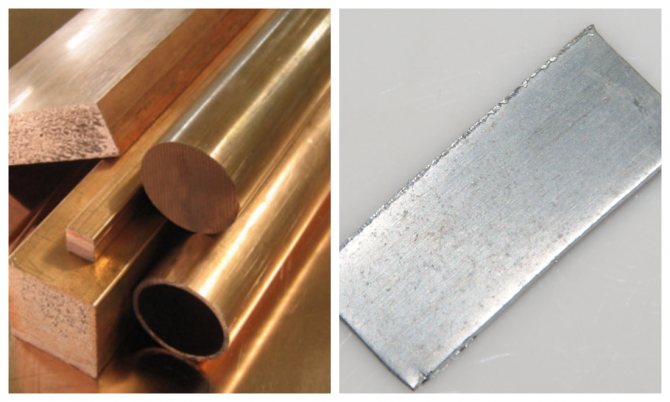

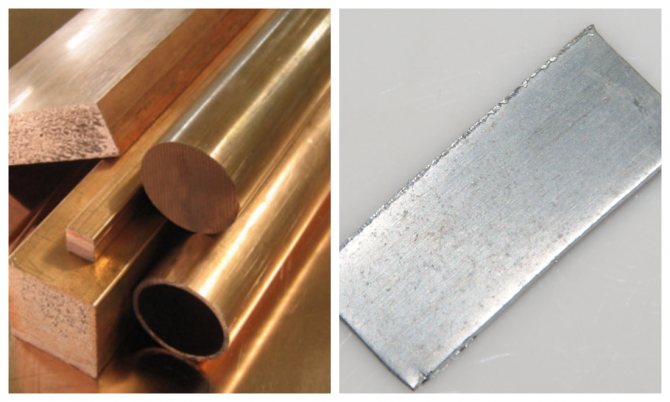

Медь легко поддаётся обработке давлением и пайке. Обладая невысокими литейными свойствами, медь тяжело режется и плохо сваривается. На практике медь используется в виде прутков, листов, проволоки, шин и труб (рис. 3).

Медь бывает разных марок: М00, М0, М1, М2 и М3. Марки меди определяются чистотой её содержания.

| Марка меди | М00 | М0 | М0б | М1 | М1р | М2 | М2р | М3 | М3р | М4 |

| Процентное содержание меди | 99,99 | 99,95 | 99,97 | 99,90 | 99,90 | 99,70 | 99,70 | 99,50 | 99,50 | 99,00 |

В меди марок М1р, М2р и М3р содержится 0,01% кислорода и 0,04% фосфора. В составе меди марок М1, М2 и М3 процентное содержание кислорода составляет 0,05-0,08 %.

Марка М0б характеризуется полным отсутствием кислорода. Процентное содержание кислорода в марка МО составляет до 0,02%.

Рис. 3. Изделия из меди

Влияние примесей на свойства меди.

В зависимости от того, как примеси взаимодействую с медью, они подразделяются на три группы:

- Примеси, которые образуют с медью твёрдые растворы – никель, сурьма, алюминий, цинк, железо, олово и др. Эти примеси оказывают существенное влияние на электропроводность и теплопроводность меди, снижая их. Ввиду этого в качестве проводников тока используют медь М0 и М1, в состав которых входит не более 0,002 As и 0,002 Sb. Горячая обработка давлением затрудняется, если в ней содержится сурьма.

- Примеси, которые практически не растворяются в меди – висмут, свинец и др. практически не влияют на электропроводность меди, но затрудняют её обработку давлением.

- Хрупкие химические соединения, образующиеся в примеси меди с серой и кислородом. Кислород, входящий в состав меди, в значительной мере снижает её прочность и уменьшает электропроводимость. Сера способствует улучшению обрабатываемости меди резанием.

Термическая обработка меди.

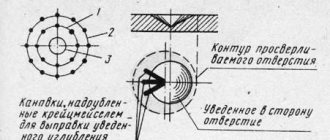

Медь применяют для производства листов, ленты, проволоки методом холодной деформации. В процессе деформации она теряет пластичность и приобретает упругость. Потеря пластичности затрудняет прокалку, протяжку и волочение, а в некоторых случаях делает невозможной дальнейшую обработку металла (рис. 4).

Рис. 4. Изделия из меди полученные путём деформации и резанием

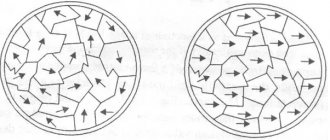

Для снятия нагартовки или наклепа и восстановления пластических свойств меди проводят рекристаллизационный отжиг по режиму: нагрев до температуры 450—500° С со скоростью 200—220° С/ч, выдержка в зависимости от конфигурации и массы изделия от 0,5 до 1,5 ч, охлаждение на спокойном воздухе. Структура металла после отжига состоит из равноосных кристаллов. У обычной электролитической меди кристаллическая структура содержит вкрапления оксидов меди, как бы дробящие ее на индивидуальные острова-кристаллы (рис. 5).

Рис. 5. Структура обычной электролитической меди

Механические характеристики после рекристаллизационного отжига: прочность Ϭв=190 МПа, относительное удлинение δ = 22%.

На основе меди образовывают технические сплавы — латунь и бронза.

Латунь.

Сплав меди с цинком называют латунью. Различают двухкомпонентные (простые) латуни, состоящие только из меди, цинка и некоторых примесей, и многокомпонентные (специальные) латуни, в которые вводят еще один или несколько легирующих элементов (свинец, кремний, олово) для придания сплаву тех или иных свойств.

Влияние Zn на структуру и свойства латуней.

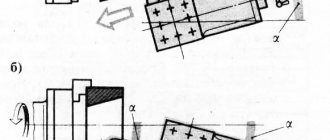

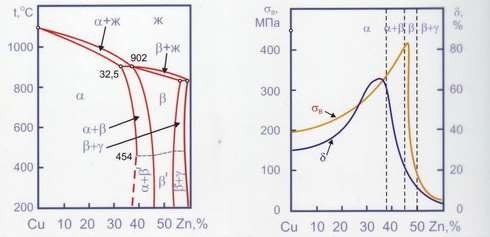

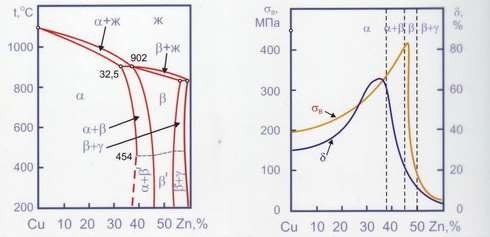

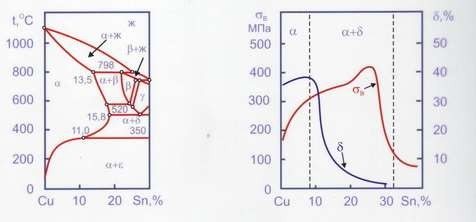

Медь с цинком образует α – твердый раствор с предельной концентрацией цинка 39% (рис. 5, а). При большем содержании цинка образуется электронное соединение CuZn (β – фаза) с кристаллической решеткой ОЦК.

При 454–468°С (штриховая линия на диаграмме) наступает упорядочение β – фазы (β’-фаза), сопровождающееся значительным повышением ее твердости и хрупкости. В отличие от равновесного состояния, β’-фаза появляется в структуре латуней при содержании цинка около 30%.

Рис. 5. Диаграмма состояния системы Сu – Zn (а) и влияние цинка на механические свойства латуней (б)

В соответствии с изменением структуры меняются механические свойства латуней (рис. 5, б):

- когда латунь имеет структуру α – твердого раствора, увеличение содержания цинка вызывает повышение ее прочности и пластичности;

- появление β – фазы сопровождается резким снижением пластичности, прочность продолжает повышаться при увеличении цинка до 45%, пока латунь находится в двухфазном состоянии;

- переход латуни в однофазное состояние со структурой β’ – фазы вызывает резкое снижение прочности.

Практическое значение имеют латуни, содержащие до 45% Zn.

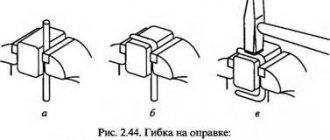

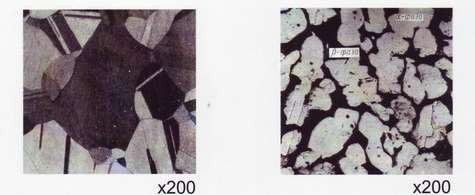

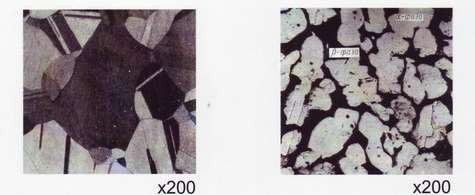

Двойные латуни по структуре подразделяют на две группы:

- Однофазные со структурой α – твердого раствора (рис. 6, а);

- Двухфазные со структурой α +β – фаз (рис. 6, б).

а б

Рис. 6. Микроструктуры латуней: а – однофазной; б – двухфазной (темная β – фаза, светлая α – фаза)

В связи с высокой пластичностью однофазные латуни хорошо поддаются холодной пластической деформации, которая значительно повышает их прочность и твердость. Рекристаллизационный отжиг проводят при 600–700°С.

Сплавы с большим содержанием цинка отличаются высокой хрупкостью. Химический состав некоторых промышленных латуней и их назначения приведены в табл. 1.

Таблица 1. Химический состав некоторых промышленных латуней и их назначения

| марка | химический состав | назначение | ||||

| Cu | Al | Pb | Sn | другие | ||

| Латуни пластичные (однофазные), деформируемые в холодном и горячем состоянии | ||||||

| Л96 (томпак) | 95,0–97,0 | Трубки радиаторные, листы, ленты. | ||||

| Л80 (полутомпак) | 79,0–81,0 | Трубки, лента, проволока. | ||||

| Л68 | 67,0–70,0 | Листы, ленты для глубокой вытяжки. | ||||

| Латуни меньшей пластичности (двухфазные), деформируемые в горячем состоянии и литейные. | ||||||

| ЛС59–1 | 57,0–60,0 | 0,8–1,9 | Листы, трубы, литье; хорошая обрабатываемость резанием. | |||

Двухкомпонентные латуни в зависимости от способа обработки подразделяют на деформируемые и литейные.

Деформируемые двухкомпонентные латуни (Л96, Л90, Л80, Л63 и др.) обладают высокой пластичностью и хорошо обрабатываются давлением, их используют для изготовления листов, ленты, полос, труб, проволоки и прутков разного профиля.

Литейные латуни применяют для отливки фасонных деталей. В процессе холодной обработки давлением двухкомпонентные латуни, как и медь, получают наклеп, вследствие которого возрастает прочность и падает пластичность. Поэтому такие латуни подвергают термической обработке — рекристаллизационному отжигу по режиму: нагрев до 450—650° С, со скоростью 180—200° С/ч, выдержка 1,5—2,0 ч и охлаждение на спокойном воздухе. Прочность латуни после отжига Ϭв= 240 – 320 МПа, относительное удлинение δ = 49-52%.

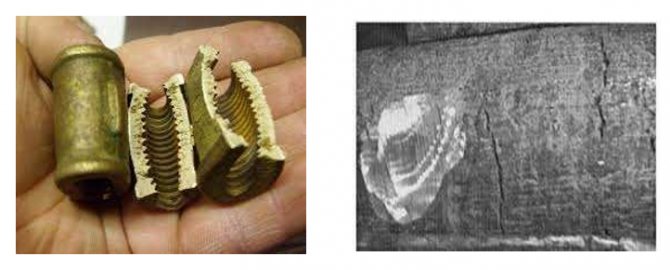

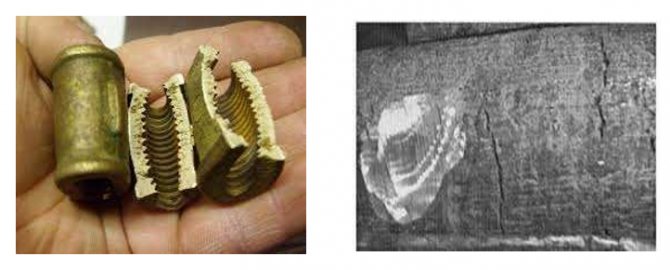

Латунные изделия с большим внутренним напряжением в металле подвержены растрескиванию (рис. 7). При длительном хранении на воздухе на них образуются продольные и поперечные трещины. Чтобы избежать этого, изделия перед длительным хранением подвергают низкотемпературному отжигу при 250—300° С.

Рис. 7. Разрушение латунных изделий

Наличие в многокомпонентных (специальных) латунях легирующих элементов (марганца, олова, никеля, свинца и кремния) придает им повышенную прочность, твердость и высокую коррозионную стойкость в атмосферных условиях и морской воде. Наиболее высокой устойчивостью в морской воде обладают латуни, легированные оловом, например, ЛО70-1, ЛА77- 2 и ЛАН59-3-2, получившие название морской латуни, их применяют в основном для изготовления деталей морских судов.

Деформируемые латуни используют для получения полуфабрикатов (листов, труб, ленты), пружин, деталей часов и приборов. Литейные многокомпонентные латуни применяют для изготовления полуфабрикатов и фасонных деталей методом литья (гребные винты, лопасти, детали арматуры и т.п.). Требуемые механические свойства специальной латуни обеспечивают термической обработкой их, режимы которой приведены в табл.2. Для получения мелкого зерна перед глубокой вытяжкой деформируемые латуни для листов, лент, полос подвергают отжигу при температуре 450—500° С.

Таблица 2. Режимы термической обработки специальных латуней

| Марка сплава | Назначение обработки | Вид обработки | Температура нагрева, °С | Выдержка, ч |

| Деформируемые латуни | ||||

| ЛА77-2 | Снятие наклепа | Рекристаллизационный отжиг | 600-650 | 2-3 |

| ЛО90-1 | То же | То же | 600-650 | 2-3 |

| ЛО80-4 | Снятие напряжений | Низкий отжиг | 350—400 | 1-2 |

| Литейные латуни | ||||

| ЛА67- 2,5 | Снятие напряжений | Рекристаллизационлый отжиг | 300-400 | 2-3 |

| ЛКС80- 3-3 | То же | То же | 250—300 | 1,5-2 |

| ЛС591Л | » | » | 250—300 | 1-2 |

Химический состав и назначения сложных латуней и латуней повышенной прочности приведены в табл.3

Таблица 3.

| марка | химический состав | назначение | ||||

| Cu | Al | Pb | Sn | другие | ||

| Сложные латуни, обрабатываемые давлением (однофазные) | ||||||

| ЛА 77–2 | 76,0–79,0 | 1,7–2,5 | Трубы в морском и общем машиностроении | |||

| ЛО70–1 | 69,9–71,0 | 1–1,5 | Трубы подогревателей | |||

| Литейные сложные латуни (двухфазные) по ГОСТ 17711–72 | ||||||

| ЛА 67–2,5 | 66–68 | 2–3 | <=1,0 | Отливки в морском и общем машиностроении | ||

Сложные латуни повышенной прочности и стойкости против коррозии.

| марка | химический состав | назначение | ||||

| Cu | Al | Pb | Sn | другие | ||

| ЛАН 59–3–2 | 57,0–60,0 | 2,5–3,5 | 2–3 Ni | Трубы, тяжело нагруженные детали в моторо- и судостроении | ||

| ЛАЖ 60–1–1 | 58,061,0 | 0,75–1,5 | <=0,4 | 0,8–1,5 Fe | ||

| Латуни литейные (двухфазные) по ГОСТ 17711–72 | ||||||

| ЛМцЖ 55–3–1 | 53–58 | <=0,5 | 1,3–4,5 | 0,5–1,5 Fe 4–3 Mn | Массивное литье в судостроении. | |

| ЛМцОС 58–2–2–2 | 57–60 | 0,5–2,5 | 1,5–2,5 | 1,5–2,5 Mn | Шестерни, зубчатые колеса | |

Примечание. Максимальные механические свойства обеспечивают литье в кокиль, центробежное литье; минимальные – литье в песчаную форму. Повышение содержания цинка удешевляет латуни, улучшает их обрабатываемость резанием и способность прирабатываться.

Бронза — сплав меди с оловом, свинцом, кремнием, алюминием, бериллием и другими элементами. По основному легирующему элементу бронзы разделяют на оловянные и безоловянные (специальные), по механическим свойствам — на деформируемые и литейные.

В марках бронзы содержание основного компонента – меди не указывается, а определяется по разности. Цифры после букв, отделяемые друг от друга через тире, указывают среднее содержание легирующих элементов; цифры, расположенные в том же порядке, как и буквы, указывающие на легирование бронзы тем или иным компонентом.

Деформируемые оловянные бронзы марок Бр.ОФ8-0,3, Бр.ОЦ4-3, Бр.ОЦС4-4-2,5 выпускают в виде прутков, лент, проволоки для пружин и др. (рис. 8).

Рис. 8. Детали, изготовляемые из бронзы

Структура этих бронз состоит из α-твердого раствора. Основным видом термической обработки бронз является высокий отжиг по режиму: нагрев до 600—650° С, выдержка при этой температуре в течение 1—2 ч и быстрое охлаждение. Прочность после отжига Ϭв = 350 – 450 МПа, относительное удлинение δ = 18—22%, твердость НВ 70—90.

Литейные оловянные бронзы марок Бр.ОЦ5-5-5, Бр.ОСНЗ-7-5-1, Бр.ОЦСЗ,5-7-5 используют для изготовления антифрикционных деталей (втулок, подшипников, вкладышей и др.). Литейные оловянные бронзы подвергают отжигу при 540—550° С в течение 60—90 мин.

Безоловянные бронзы Бр.5, Бр.7, Бр.АМц9-2, Бр.КН1-3 и другие марки имеют высокую прочность, хорошие антикоррозионные и антифрикционные свойства. Из этих бронз изготовляют шестерни, втулки, мембраны и другие детали. Для облегчения обработки давлением бронзы подвергают гомогенизации при 700—750°С с последующим быстрым охлаждением. Отливки, имеющие внутренние напряжения, отжигают при 550°С с выдержкой 90—120 мин.

Структура оловянистых бронз. В зависимости от легирующего элемента бронзы могут быть оловянистыми, алюминиевыми, бериллиевыми и кремнистыми, марганцовистыми, свинцовистыми и др. Наиболее широкое распространение получили три первые вида бронз. Используют также многокомпонентные бронзы.

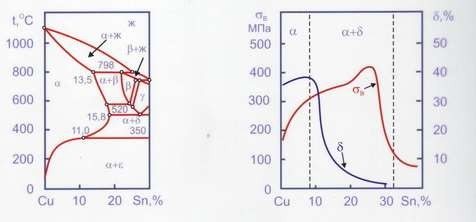

В сплавах системы Сu — Sn, богатых медью, фазовое равновесие устанавливается медленно, и поэтому в реальных условиях охлажденные бронзы состоят из двух фаз: α и β (Cu31Sn8) (рис. 10, а, б; рис.11, а, б).

а б

Рис. 10. Микроструктура деформированной бронзы после рекристаллизации (а) и литой двухфазной бронзы (б)

а б

Рис. 11. Диаграмма состояния сплавов системы Cu – Sn (а) и влияние олова на свойства сплавов (б)

В практике применяют сплавы, содержание олова в которых не превышает обычно 10…12 %, так как при более высоком их содержании бронзы хрупки. В отличие от латуней оловянистые бронзы склонны к ликвации, в их микроструктуре можно отчетливо видеть дендриты выделяющихся соединений (рис. 12).

Рис. 12. Микроструктура бронзы с литой дендритной структурой

Бронзы характеризуются пониженной жидкотекучестью, поэтому в них не образуются усадочные раковины, но возникает мелкая пористость, распределённая по объему. Это позволяет получать отливки сложной формы без усадочных раковин. Пластичность литых бронз низка как из-за ликвации компонентов, так и из-за хрупкости α – фазы.

Для повышения пластичности бронзы гомогенизируют при 700 – 50 °С с последующим медленным охлаждением. В бронзах, содержащих 14…15 % Sn гомогенизирующий отжиг не приводит к появлению однофазной структуры, поэтому после отжига при 700…750°С быстрой закалкой стараются сохранить (α + β) – структуру, поскольку β – фаза более пластична, чем α. Временное сопротивление (предел прочности) бронз возрастает при увеличении содержания олова вплоть до Ϭ = 25МПа, а затем резко падает, пластичность же начинает уже снижаться при содержаниях олова, превышающих 8 % (рис. 11).

Для повышения пластичности бронзы гомогенизируют при 700 – 750 °С с последующим медленным охлаждением. В бронзах, содержащих 14…15 % Sn гомогенизирующий отжиг не приводит к появлению однофазной структуры, поэтому после отжига при 700 – 750 °С быстрой закалкой стараются сохранить (α + γ) – структуру, поскольку γ – фаза более пластична, чем α. Временное сопротивление (предел прочности) бронз возрастает при увеличении содержания олова вплоть до Ϭ = 25МПа, а затем резко падает, пластичность же начинает уже снижаться при содержаниях олова, превышающих 8 % (рис. 11, б).

По коррозионной стойкости в морской воде оловянистые бронзы превосходят и медь, и латуни. Их легируют Zn, Fе, Р, Рb, Ni и другими элементами. Примеси, оказывающие вредное воздействие на свойства меди (Bi, Аs, S, Sb), ухудшают и свойства деформируемых бронз. На литейные свойства бронз примеси оказывают меньшее влияние, а сурьму даже специально добавляют для улучшения жидкотекучести (до 0,5 %). Литейные свойства улучшает также фосфор (до 0,3 %). Цинк улучшает технологические свойства бронзы и снижает ее стоимость. Присадка никеля уменьшает ликвацию и тем самым повышает коррозионную стойкость, а также прочностные и антифрикционные характеристики. Легирование свинцом облегчает обработку резанием и повышает антифрикционные свойства.

Из деформируемых бронз изготовляют пружины, мембраны, антифрикционные детали. Для деформируемых бронз Ϭв = 350…400 МПа в литом состоянии и Ϭв = 650…750 МПа в деформированном; δ = 10 % и δ = 2% соответственно. Из деформируемых бронз назовём БрОЦ-4-3, БрОФ-6- 0,15, БрОЦС-4-4-2,5.

Литейные оловянистые бронзы подразделяют на машинные, предназначенные для фасонного литья деталей машин (БрО3Ц12С5, БрО3Ц7С5Н1) и антифрикционные с хорошим сопротивлением истиранию (БрО5Ц5С5, БрО4Ц4С17 и др.). Машинные бронзы имеют высокие механические свойства, коррозионную стойкость, но для снижения стоимости в них уменьшают содержание олова. Антифрикционные бронзы применяют для изготовления подшипников. Из-за дефицитности олова его частично заменяют свинцом; бронзы для художественного литья — БХ1, БХ2, БХ3 содержат соответственно 1 – 7, 5 – 8 и 25 – 35 % Sn, а также от 1 до 6 % Р (рис. 13).

Для облегчения обработки давлением их подвергают гомогенизирующему отжигу при 700 – 750°С с последующим быстрым охлаждением. Но лучшая пластичность достигается, если с температуры гомогенизации ее снижают сначала лишь до 600 – 625 °С, выдерживают при этой температуре, а затем быстро охлаждают. Для снятия внутренних напряжений в отливках проводят их отжиг при 550 °С в течение 1 ч.

Рис. 13. Художественное литьё из бронз

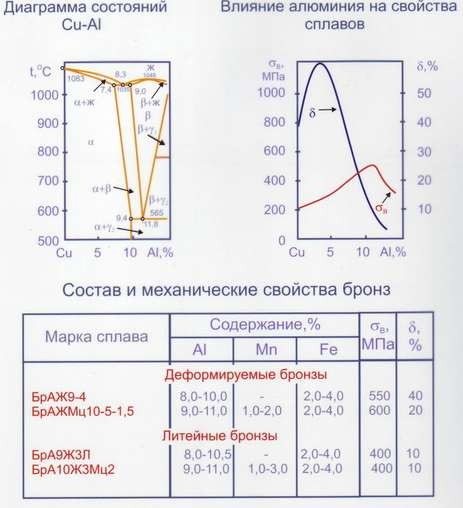

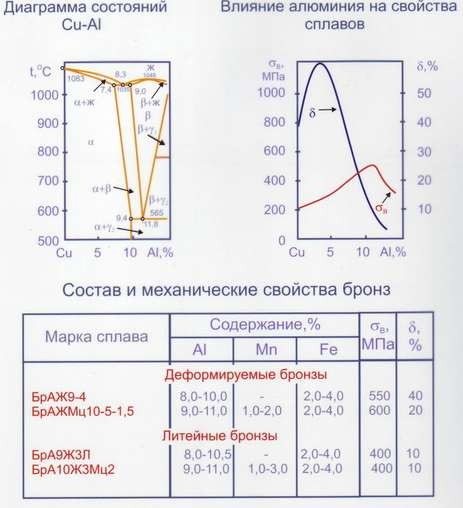

Алюминиевые бронзы.

Наиболее часто в промышленности применяют двойные — алюминиевые бронзы и бронзы, добавочно легированные никелем, марганцем, железом и другими элементами (рис. 14). Эти бронзы используют для различных втулок, фланцев, направляющих седел, шестерен и других небольших деталей, испытывающих большие нагрузки.

Двойные алюминиевые бронзы подвергают закалке и отпуску по режиму: нагрев под закалку до 880—900° С со скоростью 180—200° С/ч, выдержка при этой температуре 1,5—2 ч, охлаждение в воде; отпуск при 400— 450° С в течение 90—120 мин. Структура сплава после закалки состоит из мартенсита, после отпуска—из тонкой механической смеси; прочность бронзы Ϭв = 550МПа, δ = 5%, твердость НВ 380—400.

Бериллиевая бронза Бр.Б2 — сплав меди с бериллием. Уникальные свойства — высокая прочность и упругость при одновременной химической стойкости, немагнитность и способность к термическому упрочнению — все это делает бериллиевую бронзу незаменимым материалом для изготовления пружин часов и приборов, мембран, пружинистых контактов и других деталей (рис. 15, рис. 16). Высокая твердость и немагнитность позволяют использовать бронзу в качестве ударного инструмента (молотки, зубила), не образующего искр при ударе о камень и металл. Такой инструмент применяют при работах во взрывоопасных средах. Бронзу Бр.Б2 закаливают при 800—820° С с охлаждением в воде, а затем подвергают искусственному старению при 300—350° С. При этом прочность сплава Ϭв = 1300 МПа, твердость HRC37—4.

Рис. 14. Влияние алюминия на структуру и свойства бронз

Износостойкость – это сложное понятие, которое может включать в себя следующие аспекты:

- надёжность в работе. Из БрБ2 изготавливают ответственные детали;

- хорошие показатели при работе с деталями из других материалов. Это значит, что детали из бериллиевой бронзы не истираются и в то же время бережно воздействуют на сопрягаемые механизмы. Такой механизм в целом можно охарактеризовать как безотказный;

- детали из этого металла хорошо сопрягаются друг с другом, полируются и идеальным образом взаимодействуют в механизмах при заданных параметрах;

- но даже если условия эксплуатации нарушены, детали из БрБ2 способны выдерживать большие нагрузки трения и других механических воздействий;

- при работе механизмов в ходе изнашивания БрБ2 не откалывается большими кусками, а истирается постепенно, давая очень мелкую стружку.

Рис. 15. Влияние бериллия на структуру и свойства бронз

Рис. 16. Детали, изготовляемые из бериллиевой бронзы

Уникальность бериллиевой бронзы Бр.Б2 заключается в том, что она обладает высокой износостойкостью и стойкостью к коррозионной усталости.

Свинцовые бронзы.

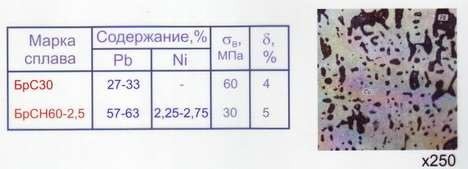

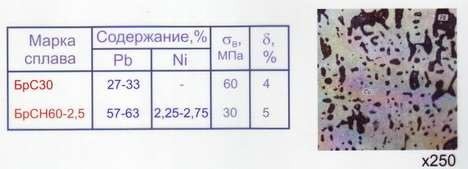

Свинцовая бронза БрС30 характеризуется хорошими антифрикционными свойствами и высоким сопротивлением заеданию, поэтому применяется для высоконагруженных подшипников (опорные и шатунные подшипники мощных турбин, авиационных моторов, дизелей и других быстроходных машин). Свинцовая бронза – это двухкомпонентный сплав системы Cu-Pb (рис. 17). Характерной особенностью затвердевания сплавов данной системы является наличие монотектической реакции: процесс кристаллизации сопровождается расслоением жидкости на два слоя: жидкость, богатая медью, и жидкость, богатая свинцом. После затвердевания структура бронзы представляет собой зерна меди и эвтектику, состоящую из практически чистого свинца. Для получения высоких антифрикционных свойств необходимо иметь мелкое зерно меди и равномерное распределение частиц свинца.

Для обеспечения равномерного распределения свинца в структуре применяют в процессе литья специальные меры, уменьшающие ликвацию: диспергирование, быстрая кристаллизация и т.п., например, для увеличения скорости кристаллизации стальные ленты или заготовки, на которые заливают свинцовую бронзу, охлаждают водой. Таким способом удается получить мелкое зерно меди с дисперсными частицами свинца. Прочностные свойства сплава достаточно резко понижаются с увеличением содержания свинца. Прочность и твердость свинцовой бронзы БрС30 невысоки, поэтому она применяется в виде биметалла, получаемого заливкой слоя бронзы на стальной корпус подшипника (рис. 18). Благодаря биметаллической конструкции подшипники могут работать при высоких скоростях скольжения и пребольших удельных и циклических нагрузках ударного характера. Такие биметаллические подшипники имеют небольшую массу, просты в изготовлении и при износе легко заменяются. Свинцовые бронзы значительно превосходят по теплопроводности оловянные бронзы (почти в три раза) и другие подшипниковые сплавы, что позволяет использовать их при более высоких рабочих температурах.

Рис. 17. Марки, свойства и структура свинцовых бронз

Рис. 18. Биметаллическая конструкция подшипника

Как можно отличить сплав латуни от бронзы

Иногда необходимо отличить бронзу от латуни. Именно бронзовые втулки используются в качестве подшипников.

Для этого существуют методы:

- Бронза более темного цвета и значительно тяжелее. Это ощутимо при подбрасывании.

- Бронзовые изделия тверже. Место скола будет крупнозернистым. Разлом латунной детали окажется гладким.

- Берутся 2 пробирки с реактивом. В одну кладется стружка бронзы, в другую латуни. После подогрева, в первой появится белый осадок. Во второй ничего не произойдет.

- В контакте латунной стружки с морской солью, она меняет свой цвет. Бронзовая стружка нет.

Латунь — это сплав, без которого уже невозможно обойтись в повседневной жизни. Металл входит в технологический процесс множества деталей промышленного производства, и заменить его не так просто.

Плюсы и минусы

Большинство цинковых сплавов имеют следующие преимущества:

- они очень прочные, не повреждаются при механических воздействиях;

- устойчивы к коррозии;

- имеют хорошие литейные качества, могут использоваться для создания даже мелких элементов;

- со временем практически не подвергаются старению.

Однако примеси даже в незначительном количестве ухудшают характеристики сплава. Приводят к снижению жидкоплавкости, к набуханию, способствуют появлению трещин. Поэтому цинковые сплавы должны создаваться с соблюдением всех технологий, а количество примесей в них не должно превышать 0,005%.

Многие спрашивают, темнеют или нет цинковые сплавы? В этом еще один недостаток материала. Цинковые сплавы могут темнеть с течением времени. Притом потемнения обычно распространяются на всю поверхность материала. Это обуславливается образованием оксидной пленки на поверхности материала. Она формируется при комнатной температуре после контакта с воздухом или водой. Поэтому во избежание этого требуется нанесение гальванических покрытий.

Свойства и характеристики цинка и цинковых сплавов

Характеристики цинковых сплавов во многом обусловлены свойствами цинка. Это металл голубоватого цвета, не встречается в чистом виде, обычно содержит примеси, из-за которых меняются его свойства. Чистый металл получается в результате нескольких реакций.

Цинк обладает следующими химическими свойствами:

- При нагревании реагирует с сероводородом и водой с выделением водорода.

- Не реагирует с азотом и углеродом.

- Со щелочами реагирует с образованием солей цинковой кислоты – цинкатов.

Цинк – это очень прочный материал. Его пластичность увеличивается при нагревании. Если его нагреть больше чем на 210 градусов, от этого может поменяться его форма. При низких температурах вещество плавится.

Как выглядит цинковый сплав

Количество примесей зависит от методов добычи металла, особенностей его обработки и пороты цинка. Чаще всего можно встретить примеси в виде никеля, хлора, фтора и свинца. Обычно при создании цинковых сплавов используют чистый цинк, так как наличие примесей ухудшает качество материала:

- олово делает сплав слишком хрупким и ломким;

- при присутствии кадмия снижается пластичность материала;

- свинец повышает межкристальную коррозию материала, способствует его растворению в кислотах;

- наличие железа повышает твердость сплавов, но снижают их пластичность;

- из-за мышьяка сплав становится хрупким и непластичным.

Поэтому для улучшения характеристик цинковых сплавов цинк сначала очищают от примесей. А в дальнейшем используют чистый металл, который сплавляют с разными компонентами.