Технические характеристики поперечно-строгального станка 7303

| Наименование параметра | 7303 | 7305 | 7307Г |

| Основные параметры станка | |||

| Класс точности станка | Н | Н | Н |

| Длина хода ползуна, мм | 15..320 | 20..510 | 20..720 |

| Наибольшее сечение резца (ширина х высота), мм | 16 х 25 | 20 х 32 | 40 х 25 |

| Наибольшее расстояние от опорной поверхности резца до станины (вылет), мм | 400 | 510 | 720 |

| Высота ползуна над рабочей поверхностью стола, мм | 70..300 | 90..400 | 90..480 |

| Стол | |||

| Размеры рабочей поверхности стола – верхней, мм | 280 х 320 | 360 х 500 | 450 х 710 |

| Размеры рабочей поверхности стола – левой, правой, мм | 280 х 320 | ||

| Наибольшее перемещение стола от руки – горизонтальное, мм | 360 | 580 | 710 |

| Наибольшее перемещение стола от руки – вертикальное, мм | 230 | 310 | 380 |

| Число горизонтальных подач стола | 16 | 25 | 25 |

| Быстрое, горизонтальное перемещение стола, м/мин | – | 4,0 | 4,0 |

| Горизонтальные подачи стола, мм/дв.ход (число ступеней) | 0,1..1,6 (16) | 0,2..5,0 (25) | 0,2..5,0 (25) |

| Цена деления лимба, мм | 0,1 | 0,1 | |

| Суппорт | |||

| Наибольшее вертикальное перемещение головки резца от руки, мм | 170 | 170 | |

| Цена деления лимба, мм | 0,05 | 0,05 | 0,05 |

| Наибольший угол поворота резцовой головки до входа в станину, град | ±60 | ±60 | ±60 |

| Наибольший угол поворота доски резцедержателя, град | ±15 | ±15 | ±15 |

| Наибольшая перестановка ползуна, мм | 270 | 310 | 410 |

| Наибольшее допустимое усилие резания, Н | 11000 | 17650 | 19600 |

| Число ступеней скоростей главного привода (перемещения ползуна) | 4 | 8 | 8 |

| Числа двойных ходов ползуна в минуту (число ступеней) | 23, 47, 94, 186 (4) | 13,2..150 (8) | 10,6..118 (8) |

| Число подач суппорта | – | 6 | 6 |

| Подачи суппорта, мм/дв.ход | – | 0,166..1 | 0,166..1 |

| Электрооборудование. Привод | |||

| Количество электродвигателей на станке | 1 | 1 | 1 |

| Электродвигатель привода стола, кВт (об/мин) | 1,9..3,0 (710..3,0) | 5,5 | 5,5 |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1650 х 870 х 1540 | 2310 х 1055 х 1550 | 2790 х 1235 х 1665 |

| Масса станка, кг | 970 | 1930 | 2700 |

Список литературы:

Яковцев А.Д. Работа на строгальных и долбёжных станках, 1966

Копылов Р.Б. Работа на строгальных и долбежных станках, 1975

Петруха П.Г. Резание конструкционных материалов, режущие инструменты и станки, 1974

Связанные ссылки

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Технические характеристики поперечно-строгального станка 7Д36

| Наименование параметра | 7Д36 | 7307д | 7Д37 | 7310д |

| Основные параметры станка | ||||

| Класс точности станка | Н | Н | Н | Н |

| Длина хода ползуна, мм | 150..710 | 150..710 | 150..1000 | 150..1000 |

| Наибольшее сечение резца, мм | 25 х 40 | 25 х 40 | 25 х 40 | 25 х 40 |

| Наибольшее расстояние от опорной поверхности резца до станины (вылет), мм | 820 | 825 | 1120 | 1120 |

| Высота ползуна над рабочей поверхностью стола, мм | 400 | 450 | 500 | 500 |

| Стол | ||||

| Размеры рабочей поверхности стола – верхней, мм | 450 х 710 | 450 х 710 | 560 х 1000 | 560 х 1000 |

| Размеры рабочей поверхности стола – правой, мм | 500 х 710 | 500 х 710 | 500 х 1000 | 500 х 1000 |

| Размеры рабочей поверхности стола – левой, мм | 500 х 710 | 500 х 710 | 500 х 1000 | 500 х 1000 |

| Наибольшее перемещение стола – горизонтальное, мм | 700 | 710 | 800 | 800 |

| Наибольшее перемещение стола – вертикальное, мм | 320 | 345 | 320 | 420 |

| Число горизонтальных подач стола | ||||

| Пределы горизонтальных подач стола, мм/дв.ход | 0,2..5,0 | 0,2..5,0 | 0,2..5,0 | 0,2..5,0 |

| Быстрое, горизонтальное перемещение стола, м/мин | 2,3 | 2,3 | 2,3 | 2,3 |

| Быстрое вертикальное перемещение стола, м/мин | 0,16 | 0,16 | 0,16 | 0,16 |

| Цена деления лимба горизонтального перемещения, мм | 0,1 | 0,1 | 0,1 | 0,1 |

| Перемещение стола горизонтальное на один оборот рукоятки, мм | 8 | 8 | 8 | 8 |

| Цена деления лимба вертикального перемещения, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение стола вертикальное на один оборот рукоятки, мм | 0,55 | 0,55 | 0,55 | 0,55 |

| Ползун. Суппорт | ||||

| Наибольшее вертикальное перемещение салазок суппорта (головки резца) от руки, мм | 200 | 200 | 200 | 200 |

| Цена деления лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение салазок суппорта (головки резца) на один оборот рукоятки, мм | 5 | 5 | 5 | 5 |

| Размеры окна резцедержателя, мм | 32 х 55 | 32 х 55 | 32 х 55 | 32 х 55 |

| Наибольший угол поворота резцовой головки до входа в станину, град | ±60° | ±60° | ±60° | ±60° |

| Наибольший угол поворота доски резцедержателя, град | ±15° | ±15° | ±15° | ±15° |

| Наибольшее допустимое усилие резания, кН (тс) | 28 (2,8) | 28 (2,8) | 28 (2,8) | 28 (2,8) |

| Скорость ползуна под нагрузкой, м/мин | 3..48 | 3..48 | 3..48 | 3..48 |

| Скорость ползуна во время обратного хода, м/мин | 16..48 | 16..48 | 16..48 | 16..48 |

| Подачи суппорта, мм/дв.ход | 0,15..1,05 | 0,15..1,05 | 0,15..1,05 | 0,15..1,05 |

| Механическая подача резцовой головки вниз | есть | есть | есть | есть |

| Подъем резцовой головки при обратном ходе | есть | есть | есть | есть |

| Электрооборудование. Привод | ||||

| Количество электродвигателей на станке | 2 | 2 | 2 | 2 |

| Электродвигатель главного движения, кВт (об/мин) | 7,5 (970) | 7,5 (970) | 10 (970) | 10 (970) |

| Электродвигатель быстрых перемещений стола, кВт (об/мин) | 1,1 (1400) | 1,1 (1400) | 1,1 (1400) | 1,1 (1400) |

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2850 х 1680 х 1840 | 2850 х 1645 х 1890 | 3700 х 1850 х 1980 | 3700 х 1835 х 1920 |

| Масса станка, кг | 3400 | 3400 | 4500 | 4400 |

Список литературы:

Копылов Р.Б. Работа на строгальных и долбежных станках, 1975

Петруха П.Г. Резание конструкционных материалов, режущие инструменты и станки, 1974

Яковцев А.Д. Работа на строгальных и долбёжных станках, 1966

Связанные ссылки

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

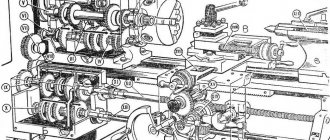

Краткое описание конструкции и работы станка

Станина

Станина станка представляет собой цельный корпус коробчатой формы, укрепленный на фундаментной плите. Прочность и жесткость станины достигается наличием в ней внутренних ребер. Верхняя часть станины имеет призматические направляющие для ползуна. Передняя вертикальная стенка станины имеет направляющие для вертикальных салазок стола. Для крепления электродвигателя, кулисного механизма и других частей станка на станине предусмотрены фланцы и платики.

Коробка скоростей

Коробка скоростей смонтирована внутри пустотелой станины и состоит из трех параллельно расположенных валиков с подвижными блоками шестерен.

Ползун (Долбяк)

Ползун – это пустотелый стальной корпус, который располагается на верхних направляющих станины и совершает по ним возвратно-поступательные дижения. Движение ползун получает от качающейся кулисы. Механизм регулировки длины хода находится внутри ползуна.

В передней части ползуна находится суппорт с резцедержателем (резцовая головка), который может устанавливаться под углом 60 в вертикальной плоскости. Перемещение суппорта верх-вниз осуществляется от руки при помощи ходового винта.

Кулисный механизм

Кулисный механизм состоит из следующих деталей:

- Кулисы, имеющей П-образное сечение, шарнирно связанной в верхней части с ползуном при помощи кулачка;

- Кулисной шестерни, закрепленной на полом валике, вращающемся в чугунной тумбе;

- Механизма горизонтальной подачи стола с кривошипом, смонтированным на другом конце полого валика;

- Механизма для установа длины хода ползуна, состоящего из валика с квадратом, конической пары, винта и кулисного пальца.

Для определения и установа длины хода ползуна на станине имеется шкала с делениями от 0 до 650 мм.

Кулисная шестерня приводится в движение от ведущей шестерни механизма коробки скоростей.

Стол

Узел стола состоит из следующих деталей:

- Стола коробчатой формы;

- Вертикальных салазок или траверсы;

- Горизонтальных или поперечных салазок.

Стол имеет горизонтальное и вертикальное перемещение.

- Горизонтальное перемещение стола осуществляется механически и от руки. Механические перемещения – при помощи храпового механизма, ходового винта и гайки.

- Вертикальное перемещение стола осуществляется только от руки при помощи телескопического винта, конической пары, валика с квадратом и кривошипной рукоятки.

Привод станка

Привод станка состоит из фланцевого электродвигателя 3,3 кВт, от которого движение передается коробке скоростей с помощью червячного механизма.

Смазка станка осуществляется вручную.

Электрооборудование, свет, освещение

Многие люди предпочитают небольшие столярные работы выполнять дома своими руками или на даче. Это позволяет дать волю своей фантазии и сэкономить денежные средства из семейного бюджета. Но для работы с деревом требуются подручные приборы, к примеру, строгальный станок, который можно изготовить своими руками.

Возникновение строгального станка

Первый строгальный станок известен ещё со времен Леонардо Да Винчи. Но он не повлиял на развитие данного оборудования, так как все записи были утеряны. Ученый де ла Гир из Франции в 1719 году сконструировал строгальный станок, что представлял изначально модификацию токарного станка, а движение проводилось веревкой от лучка.

А сегодня существует много разнообразных строгальных станков, которые зависимо от выполняемых работ, разделяются на такие группы: аппараты общего назначения, специализированные и специальные станки.

К станкам общего назначения относят продольно-строгальные и поперечно-строгальные. Специальные станки предназначаются для выполнения определенных детальных операций, в основном, они используются в массовом производстве.

К специализированным станкам причисляют поперечно-строгальные аппараты с подвижной кареткой для работы с тяжелыми деталями, ямные продольно-строгальные станки для обработки тяжелых и крупных деталей и кромкострогальное оборудование для обработки кромок больших листов.

Продольно-строгальный станок предназначается для обработки крупных заготовок. Такие аппараты бывают одно- и двухстоечными. В процессе резания металла у продольно-строгального станка движения передаются заготовке, что предварительно зафиксирована на столе строгального станка. Его основными характеристиками являются ширина и длина строгания. Максимальная длина достигает при этом до 25, а ширина доходит до 5 метров.

Поперечно-строгальный станок используют для работы со средними или мелкими заготовками. Движения же передаются режущему инструменту, а не заготовке. Этот инструмент размещается на ползуне. Характеристикой такого строгального станка выступает длина хода ползуна, которая достигает 2,5 метров. Стол, где фиксируется заготовка, вы можете передвигать в горизонтальной и вертикальной плоскостях.

Назначение строгальных станков

Строгальные станки необходимы для обработки линейчатых поверхностей – вертикальных, горизонтальных и наклонных плоскостей. К линейчатым причисляют и фасонные поверхности, которые представляют из себя сочетание плоскостей, что расположены под разными углами.

С помощью металлообрабатывающих и деревообрабатывающих строгальных станков возможна обработка и фасонных поверхностей, на профиле которых имеются криволинейные участки, что образуются дугами окружности или сложными кривыми. На строгальных станках обрабатывают не только плоские поверхности, но и пазы, прямолинейные канавки, уступы и разные выемки. Возможна обработка металла по замкнутому контуру.

Обработке с использованием строгального станка подвергаются детали с малыми размерами и крупные поковки, сварные конструкции и отливы, что имеют длину до 12 метров, ширину до 6 метров и высоту до 3 метров. Вес подобных деталей может доходить до 200 тонн.

На строгальных станках обработку заготовки проводят по плоскости, толщине или в угол, благодаря этому пиломатериал приобретает идеальную ровность. На двухстороннем фуговальном станке одновременно совершается обработка пласта и кромки детали. На двустороннем рейсмусовом оборудовании осуществляется обработка параллельных плоскостей.

Металлорежущие станки строгального характера используют в специальных механических цехах для обработки всевозможных деталей в автомобильной промышленности. Также они встречаются во многих ремонтных мастерских и инструментальных цехах. Они хорошо подходят для работы с деталями из стали, разных сплавов цветного металла и даже некоторых видов пластмассы.

Строгальные станки по дереву применяются для обработки поверхности древесины после распиловки «начисто», изготовления пиломатериала и паркета. Они предназначены для обработки прямолинейных заготовок и фрезерования по плоскости. Использование разных наборов ножей позволяет работать с мягкими (ель, сосна) и твердыми (тополь, дуб, бук) породами древесины.

Резцы металлообрабатывающих станков

Резец – основной инструмент, использующийся в обработке металлических поверхностей. Резец незаменим для токарного производства, строгальных и долбежных работ.

Современные установки могут оснащаться несколькими резцами, что значительно ускоряет рабочий процесс и влияет на конечное качество изделия. Чем больше резцов установлено на станке, тем лучше для будущего изделия.

Модели станков различаются возможностью множественной установки резцов. Поэтому установки подразделяют на:

- односторонние;

- двухсторонние;

- четырехсторонние.

Геометрические параметры строгального резца

Используемый инструмент напрямую влияет на качество резки и будущее изделие. Резцы кардинально различаются своими свойствами. Особенно важен материал режущей основы резца (головки). Не менее важны размеры стержня резца, а также его форма. Инструмент различают по типу и выбирают именно тот, что понадобится в той или иной работе.

Таких видов несколько:

- подрезной;

- проходной;

- фасонный;

- отрезной;

- чистовой.

Строгальные резцы

Разновидности

Строгальный станок по металлу может быть продольно-строгальным или поперечно-строгальным. Принцип обработки заготовок на этих разновидностях принципиально различен. Продольно-строгальные станки предназначены для обработки сравнительно коротких поверхностей, поэтому в них перемещение получает стол, к которому прикрепляется обрабатываемое изделие, в то время, как резец устанавливается в резцовой головке суппорта, и относительно станины станка не движется. В поперечно-строгальном станке всё наоборот: движется резец, а установленный на столе полуфабрикат – неподвижен.

Строгальные станки проигрывают фрезерным в производительности, поскольку имеют стадию холостого хода, когда заготовка или резец перемещаются в новое положение. Зато привод не является таким энергоёмким, т.к. вращательное перемещение рабочего инструмента (как в фрезерных станках) требует от приводного электродвигателя повышенных затрат работы.

Читать также: Как размагнитить кинескоп в домашних условиях

Классификация рассматриваемого металлорежущего оборудования может быть произведена и по другим параметрам:

- По типу привода. Выпускаются агрегаты с гидравлическим приводом хода стола (или инструмента), а также с кривошипно-кулисным вариантом привода. У первых скорости подвижных узлов – постоянны, а у вторых могут изменяться сообразно особенностям технологии обработки. Для этого достаточно переустановить в новое положение камень кулисного механизма.

- По количеству рабочих поверхностей, которые могут обрабатываться одновременно. Четырёхсторонние строгальные станки по металлу могут вести обработку одновременно по всем граням полуфабриката, в то время, как двухсторонние – только с противоположных сторон. Соответственно, суппорт станков первой разновидности имеет более сложную конструкцию и предназначается для установки четырёх резцов. Односторонние станки – преимущественно малогабаритные.

- По мощности привода. Малогабаритные станки ограничены в своих функциональных возможностях, но привлекают потребителя небольшой ценой и компактностью, поэтому могут устанавливаться на небольших металлообрабатывающих производствах, или даже в частных мастерских.

- По конфигурации перемещения инструмента или стола. Для сложных траекторий производятся фасонно-строгальные станки по металлу, которые снабжаются системой ЧПУ. Они находят применение в мелкосерийном производстве, при необходимости получения на изделиях сложных плоских поверхностей. Квалификация рабочего при этом особого значения не имеет, поскольку все перемещения выполняются по заблаговременно введенным в память системы координатам.

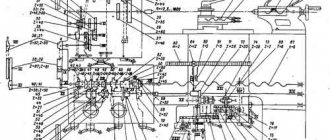

Описание кинематических цепей станка 7Б35

Цепь главного движения

Движение от электродвигателя передается через клиноременную передачу на приводной шкив станка.

Число оборотов приводного шкива:

При включении дисковой фрикционной муфты вращение от приводного шкива передается на второй вал коробки скоростей с двумя блоками зубчатых колес 1-2 и 3-4, переключением которых передаются четыре ступени скоростей третьему валу коробки. Зубчатое колесо 9 с удлиненным зубом, заклиненное на третьем валу коробки скоростей, находится в постоянном зацеплении с колесом 10 передвижного блока зубчатых колес 10-11, зацепляющихся с одним из пары кулисных колес 21-22. Переключением блока зубчатых колес 10-11 удваивается полученное ранее количество скоростей.

Кулисный механизм преобразует вращательное движение, получаемое от коробки скоростей, в прямолинейное возвратно-поступательное движение ползуна. При этом качающаяся кулиса сообщает ползуну неравномерную скорость хода. Наибольшая скорость рабочего хода ползуна достигается при среднем положении кулисы, наименьшая – при крайних ее положениях.

Скорость холостого хода ползуна значительно выше, чем рабочего, что обеспечивает экономию времени, затрачиваемого на непроизводительные холостые ходы станка.

Цепь подач стола

Укрепленный на валу кулисного механизма кулачок поворачивает зубчатый сектор 30, сцепляющийся с зубчатым колесом 31; последнее через поводок и сидящую на нем собачку поворачивает храповое колесо 32, соединенное кулачковой муфтой с валом конического колеса 33. Коническое колесо 33 сцепляется с колесом 34, от которого движение передается через вал коническому колесу 37. Включением кулачковой муфты с одним из конических колес 38 или 39 сообщается вращение ходовому винту 40 и реверсирование движения стола.

Величина подачи стола зависит от угла поворота храпового колеса, т.е. от количества захватываемых собачкой зубьев.

Цепь подач суппорта

При обратном (холостом) ходе ползуна рычаг механизма подач, попадая на специальный кулачок, установленный на верхней плоскости станины, поворачивает храповое колесо 45, соединенное при помощи штифта и собачки с коническим колесом 46. Дальше движение передается на конические колеса 47, 48, 49.

Коническое колесо 49 служит гайкой 55 для винта подачи суппорта.

Механизм установки вылета ползуна

Вращением кривошипной рукоятки, надеваемой на квадратный конец валика зубчатого колеса 51, а также через коническое колесо 52, винт и гайку, перемещают ползун относительно обрабатываемого изделия. Этим самым устанавливают вылет ползуна.

Механизм вертикального перемещения стола

Вертикальное перемещение стола осуществляется вращением от руки при помощи кривошипной рукоятки валика с коническим колесом 42, валик передает движение коническому колесу 43, которое служит гайкой для неподвижного винта.

Механизм установки длины хода ползуна

Длину хода ползуна регулируют в пределах 20±500 мм и изменяют смещением пальца камня кулисы относительно центра вращения вала кулисного механизма. Для этого поворачивают кривошипной рукояткой валик с зубчатым колесом 23 и зубчатые колеса 24,25,26, действуя на винт 27 и гайку.

Механизм быстрого (ускоренного) перемещения стола

Приводной шкив станка, соединенный с косозубым колесом 12, находящимся в зацеплении с колесом 13, передает движение губчатым колесам 14-15 маслонасоса. На валу зубчатого колеса 13 установлена звездочка 16, соединенная цепью со звездочкой 17, сидящей на одном валу со звездочкой 18, соединенной цепью со звездочкой 19 следующего валика. На валике звездочки 19 установлено зубчатое колесо 20, сцепляющееся с колесом 29; последнее при включении кулачковой муфты сообщает быстрое движение столу через конические колеса 33,34,37,38 (или 39) и винтовую пару 40 и 41.

Цепь ускоренного перемещения стола включает звенья: 12, 13, 16, 17, 18, 19, 20, 29, 33, 84, 37, 38 (или 39), винт 40 и гайку 41.

7Б35 поперечно-строгальный станок

Rom22 (26 June 2013 – 17:41) писал:

Подскажите кто знает, что за магнит (тип).

ExproSE (03 July 2013 – 17:11) писал:

Сообщение отредактировал kvasek: 31 March 2016 – 12:11

Сообщение отредактировал Рикки: 31 March 2016 – 12:12

Сообщение отредактировал Рикки: 31 March 2016 – 12:26

ExproSE, Ставить станок на виброопоры сильно не советую тк большие массы находятся в динамике. (сам пробывал) Сначала все было не плохо, но при увеличении скорости (даже до средних значений) станок отправлялся в путешествие по цеху.

Рикки, Ваш Можайский станок долгое время висел в маркете, к сожалению я так и не собрался до вас доехать и помануалить его вживую. Исходя из фоток – востановить можно вполне.

я тоже стал обладателем данного станка и тоже интересен чертеж клина который отвечает за подачу суппорта

ag-set (10 May 2013 – 00:57) писал:

Буржуйский близнец с которого я думаю и содрали 7Б35

винтик&шпунтик (31 December 2016 – 21:30) писал:

Стол от отрыва держить только винт вертикального перемещения стола

umis (23 May 2013 – 21:13) писал:

польский патрон чудесно облегчает зажим практически любого инструмента

В каких случаях строгание конкурентоспособно с фрезерованием

Действительно, наличие фазы холостого хода, когда резец возвращается в исходное положение, и обработки не производит, существенно улучшает позиции прямого конкурента строгальным станкам – фрезерного оборудования. Однако в некоторых случаях использование строгания более целесообразно:

- В случае черновой обработки групповых поверхностей на однотипных заготовках наладка фрезерных станков по своей трудоёмкости значительно превосходит затраты времени на обслуживание строгальных.

- Механическая обработка заготовок с поверхностной коркой ржавчины или окалины быстро выводит фрезы из строя, при этом трудоёмкость восстановления является достаточно высокой, из-за сложности заточки инструмента.

- Во время строгания заготовка нагревается менее интенсивно, а потому тепловые деформации изделия незначительны.

- Соответственно, увеличивается и точность обработки.Энергетические затраты при строгании поверхностей существенно ниже, чем при их фрезеровании, поэтому мощность привода строгальных станков, по сравнению с фрезерными, также ниже.

- Строгальные станки и инструмент дешевле фрезерных, и это особо оправдывает себя при небольших объёмах выполняемых операций.

Суммируя вышеуказанное нетрудно сделать вывод о том, что для получения небольших плоских поверхностей по металлу целесообразно использовать их поперечное строгание. Поперечно-строгальный станок 7Б35, длительное время производившийся станкостроительным заводом в Оренбурге, как нельзя лучше подходит для данных целей.

Технические характеристики поперечно-строгального станка 749

| Наименование параметра | 749 |

| Основные параметры станка | |

| Класс точности станка | Н |

| Наибольший размер обрабатываемой детали (высота х длина х ширина), мм | 100 х 180 х 170 |

| Наибольший вес обрабатываемой детали, кг | 20 |

| Длина хода ползуна, мм | 100 |

| Наибольшее сечение резца, мм | 25 х 18 |

| Наибольшее расстояние от опорной поверхности резца до станины (вылет), мм | 280 |

| Высота ползуна над рабочей поверхностью стола, мм | 200 |

| Стол | |

| Размеры рабочей поверхности стола, мм | 220 х 440 |

| Диаметр рабочей поверхности стола, мм | 250 |

| Наибольшее перемещение стола продольное (на резец), мм | 140 |

| Наибольшее перемещение стола поперечное, мм | 200 |

| Наибольшее перемещение стола круговое, град | 360° |

| Суппорт | |

| Наибольшее допустимое усилие резания без выкружки, кгс | 200 |

| Наибольшее допустимое усилие резания с выкружкой, кгс | 700 |

| Числа двойных ходов ползуна в минуту | 31,5; 40; 50; 125 |

| Число подач суппорта | |

| Подача продольная на один ход ползуна, мм/дв.ход | 0,05..0,5 |

| Подача поперечная на один ход ползуна, мм/дв.ход | 0,05..0,5 |

| Подача круговая на один ход ползуна, град | 0,056..0,56 |

| Электрооборудование. Привод | |

| Количество электродвигателей на станке | 1 |

| Электродвигатель привода стола, кВт | 0,6; 0,7; 1,1; 1,3 |

| Габариты и масса станка | |

| Габариты станка (длина ширина высота), мм | 1640 х 840 х 1380 |

| Масса станка, кг | 830 |

Связанные ссылки

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Изготовление своими руками

Пошаговое создание строгального станка:

- Создаётся чертёж, деталировка, смета затрат.

- Закупаются все необходимые материалы.

- Изготавливается несущий каркас из стальных балок, стенки обшиваются стальными листами.

- Крепится рабочая поверхность.

- Устанавливаются направляющие.

- Крепится станина и ползун.

- Монтируются тиски, суппорт.

- Устанавливается электродвигатель, укладывается проводка.

- Соединяется ременной передачей вал двигателя с маховиком, на котором крепится заготовка.

- При необходимости подводится трубка с охлаждающей жидкостью, а также ванна для слива её излишков в канализацию.

- Проверяется правильность сборки, тестирование на расчётных нагрузках.

- Наладка оборудования.

Эксплуатация оборудования

При эксплуатации станков необходимо соблюдать ряд правил:

- перед проведением работ нужно убедиться в надёжности крепления резца, а также заготовки;

- для предотвращения перегрева рабочего инструмента требуется стабильный подвод смазывающих или охлаждающих жидкостей;

- движущие части должны быть в защитных кожухах;

- не допускается обработка деталей, размеры или вес которых превышает технические требования производителя станка;

- до набора стабильной частоты оборотов к работе приступать запрещено;

- необходимо периодическое проведение техосмотров и обслуживаний;

- требуется поддержание механизмов в чистоте;

- для избегания замыкания в питающих цепях требуется обеспечить оптимальный уровень влажности в помещении.

Некоторые устройства оснащаются креплениями для одновременной фиксации нескольких резцов. Это позволяет проводить обработку сложных поверхностей с высокой производительностью, поскольку время на перестановку режущих инструментов не тратится. Бывают одно-, двух или четырёхсторонние крепления.

Превращаем строгальный станок в долбежный!

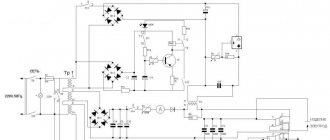

Электрооборудование на строгальном станке 7Е35

На станке установлен трехфазный короткозамкнутый асинхронный электродвигатель 4А112М4А.

На станке применяются следующие величины напряжений переменного тока при частотах 50…60 Hz:

- силовая цепь трехфазная 220, 380, 400, 440 В

- цепь управления 220, 380, 400, 440 В

- цепь местного освещения 24 В

Выбор рабочего напряжения силовой цепи и местного освещения производит заказчик.

Для освещения рабочего места смонтирован на поперечине светильник СГС-1-1В с лампой. В нише поперечины с рабочей стороны установлены кнопки управления для пуска – «1» и остановки «0» главного привода и лампа, сигнализирующая о включении вводного автомата. Шкаф управления установлен на задней стенке станины. Ввод питающих проводов выполнен снизу через концевое соединение 1/2″ проводом ПГВ сечением не менее 1,5 mm2 черного цвета для линейных проводов и зелено-желтого цвета для заземления.

Описание принципиальной электросхемы

Электросхема станка обеспечивает:

- Пуск и останов электродвигателя главного привода.

- Пуск и останов электронасоса.

- Пуск и останов электродвигателя ускоренных перемещений стола.

- Дистанционное управление долбяком с кнопочной станции (пуск и останов).

- Работу механизма отсчёта перемещения стола.

- Ограничение холостого хода главного электродвигателя.

- Местное освещение станка.

1. Пуск двигателя главного привода 1М осуществляется в следующей последовательности: поворотом пакетного выключателя ВВ1 подается напряжение 380в от сети трехфазного переменного тока к электродвигателям и цепи управления. После нажатия на кнопку 1КУ (пуск) ток идет по цепи Л16-2-3-4-5-6-Л26.

Ток, пройдя через катушку магнитного пускателя 1К, включает главные контакты 1К в точках Л12-Л13, Л22-1С2,Л32-Лзз и пускает электродвигатель главного привода 1М. Одновременно магнитный пускатель шунтирует кнопку 1КУ в точках 3—4.

Для выключения главного электродвигателя 1М необходимо нажать па кнопку 2КУ (стоп), которая при этом размыкает свои Н.З. контакты в точках 2—3 и обесточивает цепь катушки магнитного пускателя 1К.

2. Включение и выключение электронасоса 2М осуществляется поворотом пакетного выключателя ВВ2.

3. Пуск и останов электродвигателя ускоренных перемещений «ЗМ» осуществляется кнопкой «ЗКУ» (пуск), работающей в толчковом режиме.

4. Дистанционное управление долбяком с кнопочной станции может осуществляться в двух режимах — наладочном и рабочем.

- Рабочий режим. Переключатель цикла ПЦ в точках 9—10 разомкнут. Для пуска долбяка необходимо нажать кнопку 4КУ, которая своими Н. О. контактами в точках 7—8 замкнет цепь электромагнита ЭМ-2, который через зубчатую передачу повернет кран управления гидропанелью в положение «пуск». Долбяк начнет перемещаться. Для останова долбяка необходимо нажать на кнопку «2КУ», которая своими Н. О. контактами замкнет цепь электромагнита ЭМ-1 в точках Л16—10. Последний через зубчатую передачу повернет кран гидропанели в положение «стоп». Долбяк остановится.

- Наладочный режим. Переключатель цикла ПЦ замкнут в точках 9—10. Управление долбяком осуществляется только одной кнопкой 4КУ, которая своими Н. О. контактами включает ЭМ-2, а Н. 3. контактами по цепи Л16-7-9-10-Л26 включает электромагнит ЭМ1. Пуск долбяка может осуществляться только после пуска главного двигателя, когда замкнутся Н.О. контакты Л16—7.

5. Конечный микропереключатель механизма отсчета перемещений стола «1KB» встроен в цепь управления главного электродвигателя «1М». При получении команды от механизма отсчета конечный выключатель «1KB» размыкает цепь Л16 2-3-4-5-6-Л26 в точках Л16—2 и обесточивает цепь катушки магнитного пускателя 1К.

6. Ограничение холостого хода главного электродвигателя осуществляется кнопкой «2КУ», которая имеет (Н. 3.) контакты в цепи управления главного двигателя в точках 2—3 и Н.О. контакты в цепи останова долбяка в точках Л16—10. Таким образом, при останове долбяка произойдет также останов главного двигателя.

7. Лампа местного освещения питается пониженным напряжением 36 в переменного тока от вторичной обмотки трансформатора 380/36/6в. В цепи лампочки «Л1» имеется плавкий предохранитель «ЗПР» и выключатель «ВО». К выводу 6в подключается сигнальная лампочка Л, через гасящее сопротивление ПС.

Сигнальная лампочка Л2 зажигается при подаче напряжения от сети поворотом пакетного выключателя ВВ1.

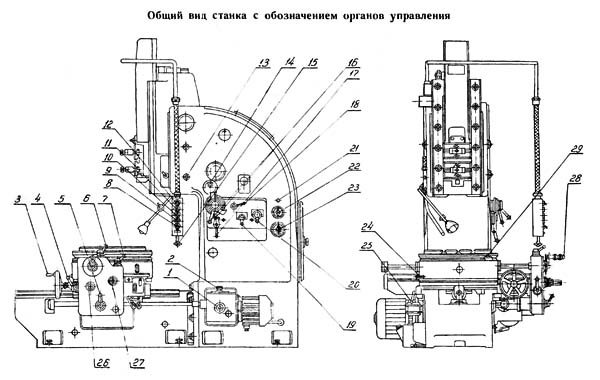

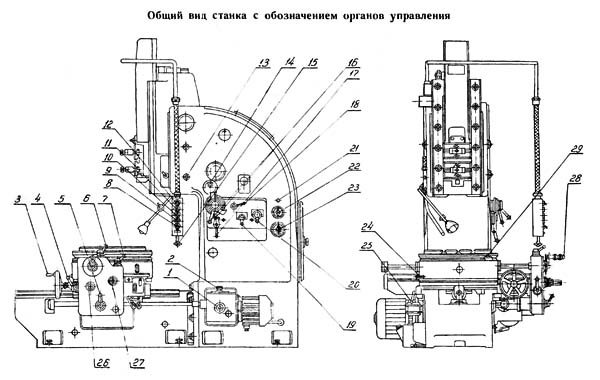

7М430 Расположение органов управления долбежным станком

Расположение органов управления долбежным станком 7м430

Перечень органов управления долбежным станком 7М430

- Маховичок установки величины подачи

- Механизм настройки перемещения стола на заданную величину обработки

- Маховичок для ручнoгo продольного перемещения стола

- Рукоятка включения механической продольной подачи

- Рукоятка реверса

- Рукоятка включения механической круговой подачи

- Рукоятка включения механической поперечной подачи

- Выключатель „Освещение”

- Кнопка „Пуск” быстрого перемещения стола

- Кнопка „Пуск” долбяка (дублированная с рукояткой 18)

- Кнопка „Пуск” главного двигателя

- Переключатель цикла „Работа — Наладка”

- Гайки для фиксации поворота салазок долбяка

- Квадрат для поворота салазок долбяка на угол

- Висящая кнопка „Стоп” главного двигателя

- Упоры для установки длины хода долбяка

- Рукоятка для ручного перемещения хода долбяка

- Рукоятка пуска и остановки долбяка

- Рукоятка бесступенчатого изменения скорости долбяка между ступенями

- Рукоятка ступенчатого изменения скорости долбяка

- Сигнальная лампочка подключения станка к сети

- Пакетный выключатель электронасоса

- Пакетный выключатель сети

- Рукоятка прихвата поперечной салазки

- Рукоятка прихвата продольной салазки

- Квадрат для ручного продольного перемещения стола

- Квадрат для ручного поперечного перемещения стола

- Рукоятка делительного механизма

- Гайки фиксации круглого стола

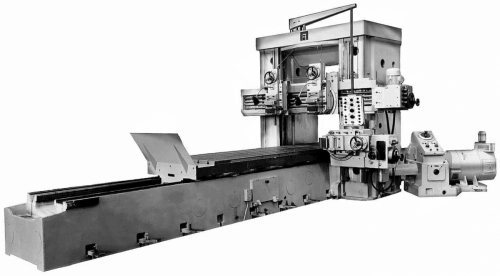

§ 1. НАЗНАЧЕНИЕ И УСТРОЙСТВО ПРОДОЛЬНО-СТРОГАЛЬНЫХ СТАНКОВ

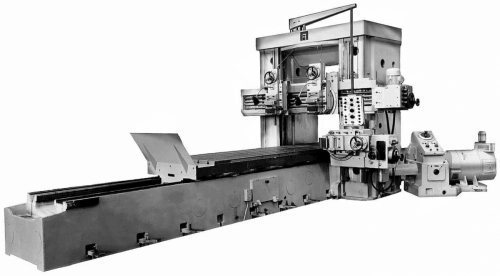

Основное назначение продольно-строгальных станков — обработка разноориентированных плоскостей, главным образом на крупных деталях. Точность и чистота обработки плоскостей большой ширины на этих станках выше, чем достигаемые точность и чистота обработки на фрезерных станках. Кроме того, инструмент (резец), применяемый на строгальном станке, во много раз дешевле фрезы, применяемой на фрезерном станке. Установка крупногабаритных деталей и наладка станка на обработку заготовки легче, чем фрезерного станка. Эти факторы являются главной причиной того, что более производительные фрезерные станки не могут вытеснить строгальных станков в мелкосерийном и единичном производствах. Разница в стоимости инструмента делает обработку плоскостей в указанных производствах экономически более выгодной на продольно-строгальных станках, чем на фрезерных.

На продольно-строгальном станке заготовку закрепляют на столе, совершающем возвратно-поступательное (главное) движение. Резцы закрепляются в суппортах. Срезание слоя металла происходит при рабочем ходе стола с заготовкой по направлению стрелки vр.х (рис. 75). При обратном ходе стола по направлению стрелки vх.х резец поднимается, резания не происходит.

Рис. 75. Основные движения при строгании на продольно-строгальном станке и механизмы, их выполняющие:

1 — резец, 2 — суппорт, 3 — стол, 4 — заготовка

Резец вместе с суппортом перемещается относительно обрабатываемой заготовки после каждого двойного хода стола на величину подачи в поперечном направлении, обеспечивая тем самым срезание нового слоя металла, и так цикл повторяется.

Таким образом, продольно-строгальный станок имеет механизм, обеспечивающий возвратно-поступательное движение стола вместе с заготовкой и перемещение резца (подачу) в вертикальном или горизонтальном направлении.

Продольно-строгальные станки, предназначенные для универсальных работ, по конструкции подразделяют на четыре группы: ручной, одностоечный, двухстоечный и портальный По устройству главного привода различают продольно-строгальные станки с двойной ременной (прямой и перекрестной) передачей и электромагнитной муфтой; с зубчатой передачей и электромагнитной муфтой; с многоскоростным электродвигателем и червячной передачей; с гидравлическим приводом.

Основные марки продольно-строгальных станков, выпускаемых отечественной промышленностью, приведены в приложении 1.

Электрооборудование, свет, освещение

Многие люди предпочитают небольшие столярные работы выполнять дома своими руками или на даче. Это позволяет дать волю своей фантазии и сэкономить денежные средства из семейного бюджета. Но для работы с деревом требуются подручные приборы, к примеру, строгальный станок, который можно изготовить своими руками.

Возникновение строгального станка

Первый строгальный станок известен ещё со времен Леонардо Да Винчи. Но он не повлиял на развитие данного оборудования, так как все записи были утеряны. Ученый де ла Гир из Франции в 1719 году сконструировал строгальный станок, что представлял изначально модификацию токарного станка, а движение проводилось веревкой от лучка.

А сегодня существует много разнообразных строгальных станков, которые зависимо от выполняемых работ, разделяются на такие группы: аппараты общего назначения, специализированные и специальные станки.

К станкам общего назначения относят продольно-строгальные и поперечно-строгальные. Специальные станки предназначаются для выполнения определенных детальных операций, в основном, они используются в массовом производстве.

К специализированным станкам причисляют поперечно-строгальные аппараты с подвижной кареткой для работы с тяжелыми деталями, ямные продольно-строгальные станки для обработки тяжелых и крупных деталей и кромкострогальное оборудование для обработки кромок больших листов.

Продольно-строгальный станок предназначается для обработки крупных заготовок. Такие аппараты бывают одно- и двухстоечными. В процессе резания металла у продольно-строгального станка движения передаются заготовке, что предварительно зафиксирована на столе строгального станка. Его основными характеристиками являются ширина и длина строгания. Максимальная длина достигает при этом до 25, а ширина доходит до 5 метров.

Поперечно-строгальный станок используют для работы со средними или мелкими заготовками. Движения же передаются режущему инструменту, а не заготовке. Этот инструмент размещается на ползуне. Характеристикой такого строгального станка выступает длина хода ползуна, которая достигает 2,5 метров. Стол, где фиксируется заготовка, вы можете передвигать в горизонтальной и вертикальной плоскостях.

Назначение строгальных станков

Строгальные станки необходимы для обработки линейчатых поверхностей – вертикальных, горизонтальных и наклонных плоскостей. К линейчатым причисляют и фасонные поверхности, которые представляют из себя сочетание плоскостей, что расположены под разными углами.

С помощью металлообрабатывающих и деревообрабатывающих строгальных станков возможна обработка и фасонных поверхностей, на профиле которых имеются криволинейные участки, что образуются дугами окружности или сложными кривыми. На строгальных станках обрабатывают не только плоские поверхности, но и пазы, прямолинейные канавки, уступы и разные выемки. Возможна обработка металла по замкнутому контуру.

Обработке с использованием строгального станка подвергаются детали с малыми размерами и крупные поковки, сварные конструкции и отливы, что имеют длину до 12 метров, ширину до 6 метров и высоту до 3 метров. Вес подобных деталей может доходить до 200 тонн.

На строгальных станках обработку заготовки проводят по плоскости, толщине или в угол, благодаря этому пиломатериал приобретает идеальную ровность. На двухстороннем фуговальном станке одновременно совершается обработка пласта и кромки детали. На двустороннем рейсмусовом оборудовании осуществляется обработка параллельных плоскостей.

Металлорежущие станки строгального характера используют в специальных механических цехах для обработки всевозможных деталей в автомобильной промышленности. Также они встречаются во многих ремонтных мастерских и инструментальных цехах. Они хорошо подходят для работы с деталями из стали, разных сплавов цветного металла и даже некоторых видов пластмассы.

Строгальные станки по дереву применяются для обработки поверхности древесины после распиловки «начисто», изготовления пиломатериала и паркета. Они предназначены для обработки прямолинейных заготовок и фрезерования по плоскости. Использование разных наборов ножей позволяет работать с мягкими (ель, сосна) и твердыми (тополь, дуб, бук) породами древесины.

Краткое описание конструкции станка 7М430

Стол перемещается как вручную, так и механически. Круговая подача стола дает возможность обрабатывать на станке круглые детали и зубчатые колеса.

Станок имеет гидравлическое перемещение долбяка и гидравлическую подачу стола на каждый его двойной ход. Кинематическая схема станка обеспечивает быстрое перемещение стола в продольном, поперечном и круговом направлениях от отдельного электродвигателя. Стол в указанных направлениях может перемещаться также вручную. В столе станка имеется делительный механизм, позволяющий точно делить заготовку на нужное число частей.

Скорость движения долбяка по всей длине хода постоянная. Станок имеет ступенчато-дроссельное регулирование скорости долбяка и перемещения стола. Изменение направления движения долбяка происходит за счёт переключения золотника управления при помощи двух упоров, помещённых на крышке панели управления. Этими же упорами регулируется длина и место хода долбяка.

На правую сторону станка выведены две рукоятки. Одна из них служит для переключения скоростей движения долбяка, таких скоростей в станке 4. Другой рукояткой производится плавное регулирование скорости в пределах каждой ступени.

В станке имеется механизм, позволяющий обрабатывать изделие на установленную длину обработки и автоматически выключающий станок в конце обработки; долбяк при этом останавливается в верхнем положении. Конструкция станка обеспечивает автоматический отвод резца от изделия при обратном ходе. Станок имеет дистанционное управление, осуществляемое от подвесной кнопочной станции. С кнопочной станции осуществляется пуск и останов главного двигателя, а также пуск, останов и настройка долбяка. В станке имеется ограничитель холостого хода — при останове долбяка останавливается главный двигатель. Станок снабжен системой охлаждения инструмента. Смазка направляющих долбяка принудительная от отдельного резервуара при помощи плунжерного насоса и ручная от ручного лубрикатора.

Смазка стола — от 2-х ручных лубрикаторов.

Опции, описания

Принцип работы:

- Столешницы, сиденья стульев и т.п. – для фрезерования таких заготовок в центре стола крепится шаблон требуемой формы, на шаблон укладывается заготовка и прижимается сверху центральным пневмоприжимом. Стол с заготовкой вращается – заготовка обрабатывается по всему периметру за один проход одним фрезерным агрегатом. Можно устанавливать несколько заготовок одновременно друг на друга.

- Ножки стульев, спинки стульев и т.п. – для продольного фрезерования таких заготовок по периметру стола крепятся шаблоны, на шаблоны укладываются заготовки и фиксируются специальными пневмоприжимами расположенными так же по периметру стола. Стол вращается, за 1 оборот обрабатывается несколько заготовок (в зависимости от их размера). Во время данной операции стол не останавливается, оператор успевает снять обработанное изделие и установить на его место новую заготовку, т.к. прижим заготовок осуществляется автоматически – это позволяет добиться высокой производительности.

Схема обработки:

Примеры обрабатываемых деталей:

Технические характеристики долбежного станка 7М430

| Наименование параметра | 7403 | 7405 | 7М430 | 7Д430 |

| Основные параметры станка | ||||

| Класс точности станка | Н | Н | Н | Н |

| Ход долбяка, мм | 120..320 | 120..500 | 120..320 | 120..320 |

| Диаметр стола, мм | 630 | 800 | 630 | 630 |

| Расстояние от плоскости стола до направляющих долбяка, мм | 500 | 710 | 500 | 500 |

| Расстояние от долбяка до станины (вылет), мм | 615 | 710 | 590 | 615 |

| Наибольшая высота обрабатываемого изделия при обработке наружной поверхности, мм | 500 | 650 | 320 | 500 |

| Наибольшая высота обрабатываемого изделия при обработке внутренней поверхности, мм | 250 | 325 | 250 | 250 |

| Долбежная головка станка (долбяк) | ||||

| Наибольшее перемещение долбяка в пределах рабочей зоны, мм | 500 | 700 | 570 | 500 |

| Наибольший угол поворота долбяка в направлении продольной подачи, град | 10° | 10° | 10° | 10° |

| Наибольшее сечение резца, мм | 32 х 20 | 40 х 25 | 40 х 25 | 32 х 20 |

| Скорость долбяка под нагрузкой, м/мин | 3..38 | 3..38 | 3..38 | |

| Рабочий стол станка | ||||

| Наибольшие перемещения стола продольные (по направляющим станины), мм | 650 | 800 | 650 | 650 |

| Наибольшие перемещения стола поперечные (по направляющим салазок), мм | 510 | 650 | 500 | 510 |

| Наибольшие перемещения стола круговые, град | 360° | 360° | 360° | 360° |

| Цена деления лимба при продольном и поперечном перемещении стола, мм | 0,1 | 0,1 | 0,2 | 0,1 |

| Перемещение стола за оборот лимба при продольном и поперечном перемещении стола, мм | 0,7 | 1,4 | ||

| Цена деления лимба при круговом перемещении стола, град | 1° | 1° | 1° | 1° |

| Перемещение стола за оборот лимба при круговом перемещении стола, град | 0,86° | 0,86° | ||

| Пределы подач за один двойной ход продольные, мм | 0,1..2,5 | 0,1..2,5 | 0,2..2,4 | 0,1..2,5 |

| Пределы подач за один двойной ход поперечные, мм | 0,1..2,5 | 0,1..2,5 | 0,2..2,4 | 0,1..2,5 |

| Пределы подач за один двойной ход круговые, град | 0,1..1,4° | 0,1..1,4° | 0,1..1,4° | 0,1..1,4° |

| Скорость быстрого перемещения стола продольная, мм/мин | 2,8 | 2,8 | 2,5 | 2,8 |

| Скорость быстрого перемещения стола поперечная, мм/мин | 2,8 | 2,8 | 2,5 | 2,8 |

| Скорость быстрого перемещения стола круговая, об/мин | 4,5 | 4,5 | 4,07 | 4,5 |

| Электрооборудование. Привод | ||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 3 |

| Электродвигатель гидропривода (главного движения), кВт (об/мин) | 11 (970) | 11 (970) | 7 | 10 |

| Электродвигатель ускоренного перемещения стола, кВт | 2,2 | 3,0 | 1,7 | 2,2 |

| Электродвигатель электронасоса СОЖ, кВт | 0,12 | 0,12 | 0,12 | 0,12 |

| Суммарная мощность всех электродвигателей, кВт | 13,32 | 14,12 | ||

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2850 х 2160 х 3010 | 3440 х 2760 х 3465 | 2650 х 1810 х 2890 | 3030 х 2175 х 3010 |

| Масса станка, кг | 5660 | 8160 | 5200 | 5700 |

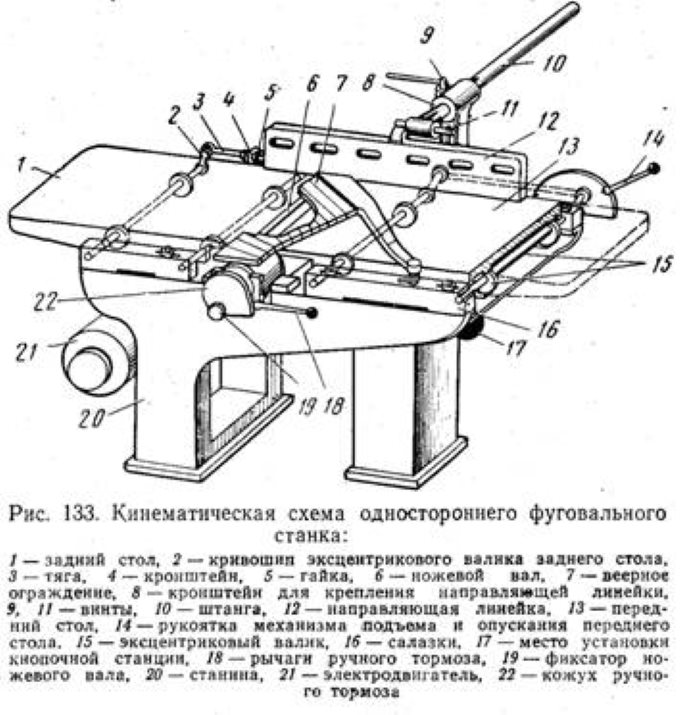

Устройство

Фуговальный станок состоит из следующих элементов:

- Двигатель. Он работает от сети с напряжением 220 В. Электромотор создает и передает крутящий момент строгальному валу с ножами.

- Рабочий стол. Данный элемент состоит из задней и передней плит. Они изготавливаются из чугуна и оснащаются ребрами жесткости, обеспечивающими устойчивость рабочей поверхности. Края плит оборудованы накладками из нержавеющей стали. Они защищают рабочий стол от разрушения. Задняя плита находится на одном уровне с верхней точкой режущих лезвий. Передняя плита находится под задней, на расстоянии до 2 мм. Расстояние между уровнями зависит от того, сколько материала нужно снять при обработке деревянного изделия.

- Станина. Она изготавливается из прочных сплавов металлов. Эта деталь выдерживает вес станка и все усилия, возникающие при воздействии режущих элементов на поверхность заготовки. На станине располагаются валы с ножами, направляющие и крепления.

- Строгальный вал. Он располагается между задней и передней плитами. К валу крепятся лезвия одинаковой толщины. Они изготавливаются из инструментальной быстрорежущей стали. Для обработки брусков из плотных пород дерева рекомендуется оснащать вал резаками с твердосплавными напайками.

- Направляющая. Она представляет собой узел, предназначенный для перемещения подвижных элементов станка и обрабатываемой заготовки. Направляющая крепится к станине при помощи болтов. Она может передвигаться в поперечном направлении.

- Круговое ограждение. Оно размещено на передней плите и плотно прилегает к направляющей. Круговое ограждение изготавливается из листовых материалов и защищает ножевой вал.

С помощью фуговального станка рекомендуется обрабатывать детали длиной от 1 до 1,5. Более длинные заготовки плохо закрепляются на рабочем столе и деформируются, что снижает точность реза и создает неудобства в процессе работы. Обрабатывать заготовки длиной меньше 1 м травмоопасно.