Среди различных методик обработки металлов, наибольшую популярность получило фрезерование. Фрезеровка может применяться для работы с заготовками из материалов любой прочности и предусматривает срезание слоев металла с помощью вращающейся фрезы. Фрезерная обработка металла может выполняться как на обычных станках, так и на оборудовании, оснащенном ЧПУ, позволяющим в сжатые сроки получать изделия с минимальной погрешностью размеров.

Преимущества технологии

Ключевой плюс этой методики – универсальность, так как с помощью разных фрез и технологий срезания на одном фрезерном станке можно выполнять множество процедур и работать с металлом, пластиком, деревом, капролоном и пр.

В зависимости от формы заготовки, используемой режущей оснастки и способа фрезерования, станки позволяют выполнять следующие виды манипуляций:

- гравировку и нанесение узоров любой сложности;

- распил металлических деталей на несколько элементов;

- шлифовку поверхностей с применением специальных насадок с абразивом;

- сверление отверстий и пазов;

- нанесение резьбы;

- формирование модульных поверхностей и пр.

Этапы фрезеровки металла

Качество изделий из металла или других материалов, произведенных в процессе фрезерования, зависит не только от заготовки, но и соблюдения технологии, включающей определенные этапы:

- Подготовка к работе, во время которой устанавливают режущий инструмент на шпинделе и фиксируют заготовку на рабочем столе станочного устройства.

- Настройка рабочих параметров – глубины срезания материала за один проход, скорости вращения режущей оснастки, направления движения заготовки и степени плавности ее подачи.

- Запуск вращения режущей части на небольшой скорости для незначительного прикасания фрезы с обрабатываемым материалом. Это позволяет проверить правильность глубины реза и безопасности процесса, после чего шпиндель отводится в изначальное положение и, при необходимости корректируются рабочие характеристики.

- Повторное включение электродвигателя, запуск подачи заготовки и осуществление процесса фрезерования с постоянным контролем критериев формируемой детали.

Этапы технологического процесса

Порядок работы с фрезой одинаков, независимо от типа станка. Но станок с числовым управлением работает в автоматическом режиме, требует меньше действий оператора.

Основной порядок действий на неавтоматизированном оборудовании:

- Заготовка крепится на столе;

- В шпиндель устанавливается фреза необходимого типа. Одновременно выбирается угол, направление атаки;

- При помощи ручек задается глубина фрезеровки;

- Устанавливается количество оборотов;

- Станок запускается;

- В процессе работы регулируется движение держателя и бабки.

Этапы работы со станком ЧПУ:

- Изделие крепится на рабочей площадке;

- В пульт управления загружается программа;

- Станок приводится в работу.

Использование числового управления исключает ручную настройку станка, что сокращает время на перенастройку, исключает вероятность человеческой ошибки.

Тип обработки

В зависимости от характера обработки, осуществляемой в процессе изготовления деталей, технологический процесс делят на несколько шагов:

- Черновая обработка материала – представляет собой первоначальное удаление объемной стружки, чтобы сформировать общий профиль детали. Этот этап отделки имеет низкий класс точности с припусками в зависимости от материала 3–7 мм.

- Получистовая – последующий тип зачистки с отводом болеем мелкой стружки и точностью производимых работ от 4 до 6 класса.

- Чистовая – детальная отделка высокой точности 6 или 8 класса. В данном случае максимальный припуск составляет от 0.5 до 1 мм, что позволяет обеспечить высокое качество формируемой поверхности.

Плюсы применения станков с ЧПУ

Работа на обычном фрезерном станке требует повышенной внимательности и аккуратности, от которых будет зависеть не только безопасность оператора, но и результат выполняемой работы. Именно поэтому все действия должны выполняться согласно инструкции, а рабочие параметры выставляться на основе таблицы, расположенной на оборудовании. Но, даже в этом случае, качество изготовленной детали может не соответствовать требованиям, так как при работе на классических фрезерных станках, всегда существует вероятность воздействия человеческого фактора.

Именно поэтому, все большую популярность набирают станки для фрезеровки с числовым программным управлением, которые позволяют производить детали высокого качества с минимальной погрешностью размеров. Технология работы на станках с ЧПУ схожа с процессом, проводимым на обычном оборудовании. Но, в данном случае, глубина реза, конфигурация и размеры задаются в программе, которая автоматически выполняет всю работу.

Активное вытеснение обычных станков оборудованием с ЧПУ обусловлено тем, что для создания изделия, оператору достаточно проверить все подвижные механизмы, сменить режущую оснастку, закрепить заготовку на фрезерном столе, настроить программу и запустить двигатель. Далее ему нужно только наблюдать за рабочим процессом и снять изготовленную деталь со стола. Кроме простоты работы для человека, станки с ЧПУ имеют и другие преимущества:

- высокая скорость изготовления деталей, которая превышает производственный процесс, осуществляемый на агрегатах без программного управления;

- значительное сокращение времени смены режущей оснастки за счет оснащения оборудования револьверной рабочей головкой, которая в зависимости от модели, может фиксировать до 12 фрез;

- точность обработки материалов с погрешностью не больше 0.01 мм;

- чистота обработки, так как движение оснастки и подача заготовки очень плавное, что в итоге позволяет получать изделия с поверхностью, выглядящей как полированная;

- возможность изготовления деталей с конфигурацией любой сложности;

- простота обслуживания, позволяющая одному оператору одновременно работать сразу на 2–4 станках, в зависимости от сложности детали и длительности ее обработки.

Основные виды фрез

Фрезы классифицируются по нескольким параметрам:

- По материалу, для обработки которого они предназначены, в частности, для работы по металлу;

- По предназначению: пазовые, торцевые, прорезные;

- По форме: конус, цилиндр, дискосфера.

Конструктивные различия

Особенность конструкции делит фрезы на несколько категорий:

- Червячные – резка выполняется несколькими краями фрезы;

- Кольцевые. Нужны для создания отверстий. По сравнению с обычным сверлением скорость обработки увеличивается примерно в 4 раза;

- Концевые. Используются для нарезки уступов, пазов;

- Фасонные. Обладают двумя рядами лезвий;

- Угловые. Подходят для фрезеровки неровных, угловатых, кривых поверхностей;

- Цилиндрические с винтовыми или прямыми зубьями. Первые многофункциональны, вторые – рассчитаны на обработку прямых заготовок;

- Торцевые – с литыми, сменными пластинами;

- Дисковые – разработаны для резки стальных листов, нарезания желобов.

Влияние режимов фрезеровки на результат

Если на производстве работает устаревший станок, при каждой смене типа обработки потребуется ручная перенастройка. В этом случае всё зависит от квалификации мастера:

- Толщина слоя, который будет сниматься за один проход;

- Частота оборотов шпинделя;

- Направление подачи, плавность хода заготовки.

Параметры настройки, как правило, занесены в таблицы. Но такие расчёты имеют погрешность, что не всегда позволяет получить готовое изделие соответствующее эталону. Также неточные настройки, плохое крепление, неправильный выбор резака способны вызвать недопустимую вибрацию.

Избежать ошибок, связанных с человеческим фактором, поможет станок с ЧПУ.

Технология фрезерных работ по металлу: попутное и встречное фрезерование

Для обработки материалов применяют методы фрезерования, отличающиеся направлением подачи используемого материала. Как правило, при обдирочной первичной отделке металла или заготовок из твердых сплавов, чаще всего применяют встречную фрезеровку. С мягкими металлами и при получистовой или чистовой обработке, лучше работать попутной методикой. Кроме особенностей применения, данные способы работы имеют свои преимущества и недостатки, определяющие их востребованность.

Попутная технология

В процессе применение попутного фрезерования, режущая оснастка вращается в том же направлении, в котором поступает заготовка, что определяет ряд преимуществ этого метода:

- под действием инерционных сил заготовка прочно удерживается на станине, поэтому отсутствует необходимость ее сильной фиксации к столу, что снижает вероятность деформации материала;

- снятие припуска осуществляется с максимальной плавностью, за счет чего на поверхности образуется лишь незначительная шероховатость;

- режущая кромка фрезы имеем незначительный износ, так как при попутном движении они затупляются с меньшей скоростью;

- быстрое отведение стружки без применения дополнительных инструментов или приспособлений.

Но, кроме достоинств, данная технология имеет и ряд недостатков. Попутная фрезеровка не подходит для работы с металлами с множеством твердых включений, требует предварительной подготовки грубых поверхностей и сопровождается сильными вибрациями, от которых можно избавиться, только привлекая для работы станок с высокой жесткостью.

Встречное фрезерование

В отличие от попутной, встречный тип фрезерования предусматривает направление режущего инструмента на встречу движению заготовки. Благодаря этому удается не только повысить производительность, но и получить другие плюсы:

- минимальная нагрузка на механизм, за счет чего продлевается его рабочий ресурс;

- мягкое и равномерное воздействие на металл в процессе реза, позволяющее постепенно увеличивать глубину реза без отклонения от допустимых размеров;

- отсутствие вибраций, даже при обработке металла с шероховатой грубой поверхностью.

К минусам встречного фрезерования относится то, что заготовка нуждается в надежной фиксации, так как сила резки частично направлена на отрыв шаблона от станины. Кроме того, недостатком является быстрый износ фрезы и то, что стружка плохо отводится и может попадать в зону резки.

Фрезеровка титановых изделий

При обработке титана с помощью фрезерного оборудования, необходимо учитывать тот факт, что этот металл обладает низкой теплопроводностью. Из-за этого процесс его обработки осложняется.

Чтобы было проще работать с титаном и иметь на выходе качественные детали, необходимо учитывать мнение опытных мастеров металлообработки:

- При обработке титана используют высокоскоростные фрезы.

- Сначала снимают большой слой, плавно переходя к тонкому.

- Фрезы должны обладать большим количеством зубьев.

- Во время работы наблюдают за изменением заточки режущей части.

- После каждого прохода, делают фаску под углом в 45 градусов.

- Начинать обработку титана нужно по дуге.

- Диаметр фрезы должен быть на 30% меньше диаметра паза.

Перед началом работы с титаном необходимо убедиться в том, что мощности двигателя достаточно для обработки прочных видов металла. Нужно заранее осмотреть фрезу на наличие дефектов и проверить натяжение ремней на двигателе.

Фрезерная обработка металлов является одним из известнейших процессов в металлообработке. Её можно производить на механических станках и оборудовании с ЧПУ. Однако при работе с программируемыми машинами требуется выбирать опытного оператора. В противном случае, оборудование не будет функционировать в нормальном режиме.

Типы фрез для обработки

Фрезерные работы классифицируют по типу используемой режущей оснастки, по которым выделяют следующие способы и основные виды фрезерования:

- Торцевое, которое производится с помощью торцевой фрезы, схожей со сверлом небольшой длины и увеличенного диаметра, на торце которого по всей окружности закреплены с разным шагом и одинаковой глубиной посадки 5 и более резцов. Такая оснастка применяется для формирования канавок, подсечек, окошек, колодцев, а также обратной фрезеровки, срезания торцов, формирования более точных габаритов заготовки.

- Цилиндрическое, необходимое для корректировки высоты длинных и коротких граней, например, высоту ребер швеллера. В данном случае работа осуществляется винтовой фрезой универсального назначения в виде горизонтального валика, либо оснасткой с прямыми зубьями для работы по прямым поверхностям.

- Дисковое, осуществляемое для формирования обычных продольных канавок с помощью фрезы, напоминающей режущую часть дисковой пилы.

- Угловое, выполняемое инструментом в форме двух усеченных конусов, соединенных вместе, угол которого соответствует углу наклона канавки на изделие. Оснастка может быть выполнена целиком из быстрорежущей стали, либо дополняться вставными резцами из победитового сплава для резки металла повышенной твердости.

- Концевое, предназначенное для создания уступов определенного размера как в горизонтальной, так и вертикальной плоскости.

- Фасонное, без которого невозможно создать изделия нестандартной формы. Для этого используют остроконечные фрезы со сложным профилем и с наличием острого края по внутренней стороне, либо оснастку с затылованными зубьями.

Кроме этого, существуют и другие типы: корончатые фрезы для получения крупных отверстий, червячные для обработки материала сразу несколькими режущими кромками и т. д.

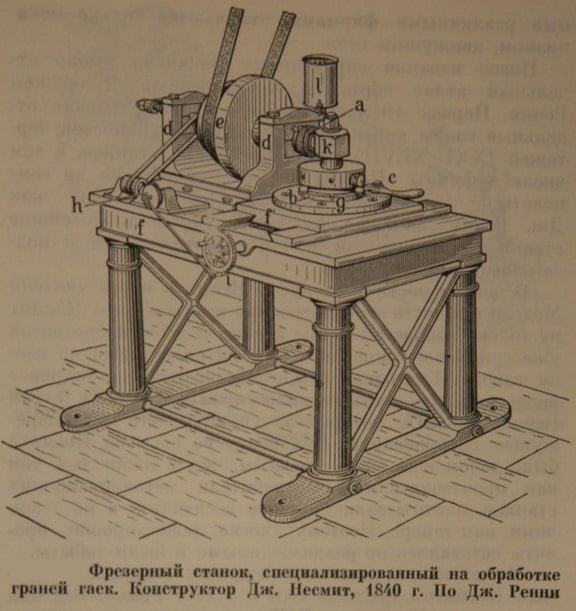

История обработки металла фрезерованием

Под фрезерованием металла понимается обработка материала с помощью фрезы с целью создания фасонных и плоских изделий. Впервые данная методика появилась в Китае во второй половине XVII века. Конечно же, в то время еще не было никаких механизированных приводов.

Вместо металлической станины использовалась плита из камня, а оборудование приводилось в движение при помощи мулов, точнее, их мускульной силы.

На рубеже XVIII-XIX веков в промышленности стран Европы появился более совершенный вариант. Известный изобретатель Эли Уитни предложил проект подходящего фрезерного станка. Однако аппарат, приближенный к современному станку, был представлен только в середине 1830-х годов в США.

Тогда для передачи основного вращательного движения использовали плоский ремень. Зубчатое колесо, расположенное около шкива, было посажено на оправку, на которой крепился резец. Данный аппарат позволял обрабатывать только плоские детали, фреза в нем двигалась по вертикали.

После того как обработка металлов фрезерованием показала свою эффективность во время изготовления оружия, ее начали использовать и в гражданской промышленности. Первое, что стали производить – это гайки. С помощью станка, который был создан в Америке, делались внутренние отверстия и грани.

Через 20 лет на смену деревянному агрегату пришел стальной, созданный компанией Линкольн. Мало того, что некоторые запчасти удалось сделать более миниатюрными, так еще и долговечность механизма увеличилась. Кроме того, появилась возможность обрабатывать более массивные изделия и прочные сплавы, а в конструкцию встроили ходовой винт с маховиком.

Именно с тех пор и используется ручное фрезерование металла, когда механик вручную осуществляет крепление, выбор сверла, наладку, перемещение и т. д. Однако человеческий фактор никто не отменял, поэтому возможны частые ошибки, сбои, простои, поломки, дефекты и брак. Сложнее всего было обрабатывать криволинейные поверхности, поскольку они требовали особенно тщательного вытачивания.

С автоматизацией процесса начали появляться пульты цифрового и числового управления, что является уже более совершенным. Фрезерование металла с ЧПУ позволяет осуществлять резку с очень высокой точностью, поскольку все параметры, включая скорость, режим, перемещение фрезы во всех возможных плоскостях задаются самим программным обеспечением.

Вертикальное и горизонтальное фрезерование

Для фрезерования используют разное оборудование, которое в зависимости от характера проведения манипуляций делят на два вида вертикальное и горизонтальное. Каждый из них имеет свои особенности применения, преимущества и минусы.

Вертикальная фрезеровка

Для выполнения данного вида фрезерных работ применяют специализированные вертикально-фрезерные станки, возможности которых позволяет работать в горизонтальной и вертикальной плоскости, и проводить:

- сверление;

- вытачивание отверстий;

- зенкерование.

Их используют для обработки не только металла, но и других материалов, как в единичном, так и поточном производстве. Данное оборудование легко работает даже с чугуном и сталью, позволяя выпускать высококачественные спиральные изделия, рамки, зубчатые колеса, штампы и другое. В зависимости от исполнения, они могут иметь ручное управление, ЧПУ или полностью автоматизированное.

Свое название оборудование получило, благодаря вертикально расположенному шпинделю. Здесь основное движение осуществляет фреза, а заготовку вращают только в соответствии с интенсивностью ее обрабатывания или по мере необходимости. При этом движение непосредственно заготовки на фрезерном столе может быть не только прямолинейным, но и криволинейным. Шпиндельная головка имеет возможность установочного передвижения по специальным вертикально расположенным направляющим и сдвигается совместно с гильзой в осевом направлении.

В зависимости от конструктивных особенностей вертикальные станки для фрезеровки разделяют на две категории:

- Консольные – крупногабаритные агрегаты с массивной консолью, позволяющей производить сверление и осуществлять работу с помощью концевых, цилиндрических, торцевых и фасонных фрез. Из-за ограничений положения свободного пространства, их используют для производства деталей с небольшим весом и заготовкой незначительного размера.

- Бесконсольные – в них стол перемещаются по направляющим основной станины, зафиксированной на фундаменте, что позволяет обеспечить высокую жесткость, а значить и точность обработки изделий. За счет отсутствия консоли, это оборудование может оборудовать крупные заготовки и изготавливать крупногабаритные детали. Станки бесконсольного типа незаменимы для обработки не только вертикальных, но и наклонных поверхностей.

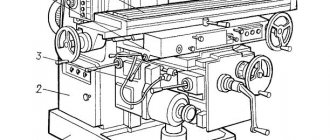

Горизонтальное фрезерование

Фрезеровочные работы в горизонтальной плоскости осуществляются на специальных горизонтально-фрезерных станках, у которых шпиндель расположен горизонтально. Такое оборудование может работать угловыми, дисковыми и цилиндровыми фрезами, а также сборной оснасткой со сменными резцами. Кроме стандартных горизонтальных станков, существуют универсальные с возможностью установки инструментов любого типа, предназначенным не только для поверхностной линейной обработки металла, но и сложного реза выемок и пазов на вращающихся заготовках. Резка осуществляется под прямым углом и лучше всего подходит для формирования канавок с быстрым отведением стружки.

Сферы применения технологии фрезерования

Для того чтобы фрезеровка деталей была выполнена более точно, в каждом случае используются различные виды фрез. Несмотря на то, что обрабатываться могут практически любые материалы, чаще всего это все же металл.

Благодаря современным станкам, которые оснащены системами с ЧПУ, количество брака значительно сокращается. А числовые программы позволяют значительно упростить управление. Сегодня заготовки делаются с максимальной точностью и минимальным количеством брака, а все потому, что фреза заменена на лезвие.

VT-metall предлагает услуги:

С помощью фрезерования металла на станках с ЧПУ можно делать следующее: отрезку, шлифование, гравировку, наносить специальные узоры, осуществлять токарные и другие работы, относящиеся к различным видам деятельности. В процессе используется несколько режущих многозубчатых фрез, причем в зависимости от их крепления в станке определяется тип работы (горизонтальный, вертикальный).

Нужно сказать, что фрезерование может производиться и под определенным углом, для чего нож устанавливается в соответствующем направлении.

Способов обработки существует несколько, выбор зависит от вида продукции, которая ей подвергается. В работе используются различные фрезы, например, торцевые, цилиндрические, зубчатые, концевые, фасонные и более сложные.

Фрезерование может быть применено в различных сферах: в машиностроении, металлообработке, деревообработке, ювелирном производстве, а также архитектуре и дизайне.

Данный вид обработки используется в отношении металлов различной плотности. В каждом отдельном случае выбирается своя фреза. Так, для фрезерования листового металла используются цилиндрические типы, а торцевые – для несимметричных схем резания.

То есть если необходимо обработать детали, имеющие правильную форму, то есть прямоугольную, квадратную и т. д., применяются два вышеуказанных способа. Одинаковое профильное изделие может быть сделано цилиндрической фрезой и с торца.

Наиболее популярным сегодня является фрезерование алюминия, а все потому, что данный металл используется во многих областях, например, в интерьере, эксклюзивном дизайне, изготовлении рекламных элементов, операторской техники и т. д.

Его широкое использование обусловлено тем, что он обладает легкостью, прочностью, а также низкой температурой плавления. Кроме того, из него легко можно вырезать любую деталь.

С помощью данного вида фрезерования, которое осуществляется на современных высокотехнологических станках, можно наносить надписи, узоры, рельефность и т. д. на сувенирные изделия, кухонную и маркетинговую продукцию. При этом они отличаются правильной формой, габаритами, идеальными краями и отсутствием заусенцев.

Технические проблемы фрезерования и пути их решения

Несмотря на использование технологичных современных фрезерных станков, данный процесс может сопровождаться возникновением ряда проблем, имеющих разные основания появления и пути решения. Одной из возможных проблем относится травмирование оператора отлетающей металлической стружкой, которое легко решается путем организации системы ее отвода. Но для процесса фрезеровки существуют и более весомые проблемы. К ним относится активное сокращение рабочего ресурса оснастки и повреждение поверхности заготовки при обработке.

Снижение срока службы инструмента

В эту категорию важных проблем технических и технологических проблем фрезеровки входит:

- Быстрый износ кромки режущей оснастки. Как правило, он возникает в результате неправильной подачи обрабатываемого материала, установки несоответствующей оснастки или скорости ее вращения.

- Сильное выкрашивание кромки фрезы, спровоцированное ее неправильным выбором, установки шпинделя под другим углом или слишком высокой скоростью его вращения. Также, к причинам образования этой проблемы может привести чрезмерное давление фрезы или плохое состояние обрабатываемой поверхности, не прошедшей необходимую подготовку.

- Полная поломка, к которой чаще всего приводит использование инструмента с недостаточной прочностью и термический удар. Избежать этой проблемы можно, применяя нужную оснастку и воздушное или жидкостное охлаждение для регулирования температуры и смазывания рабочей зоны. К более редким причинам поломки фрез относится отсутствие или плохой отвод стружки, что приводит к ее вторичному срезанию и передаче внушительной нагрузки на инструмент.

- Формирование на режущей кромки наростов и налипание металлической стружки, возникающее при резке мягких металлов (например, алюминия) и применения фрезы с неправильно подобранным углом. Решается путем смены оснастки.

Повреждение обрабатываемой поверхности

К самым частым повреждениям материала заготовки относится:

- Образование наклепа в результате повышения температуры в области резания с увеличением прочности и уменьшением пластичности. Избежать ситуации можно, используя своевременное охлаждение детали.

- Отклонение от вертикальности, которое обычно происходит при сильном износе кромки режущей оснастки или при неправильно подобранном режиме резки.

- Несоблюдение размеров, возникающее в результате плохой фиксации, недостаточной жесткостью инструмента, недопустимого уровня его вибрации или увеличения интервала замены. Исправляется проблема сменой фрезы, более жестким усилием крепления заготовки и применением виброгасителей.

- Выкрашивание и образование неровностей, которые являются результатом неправильной установки скорости и глубины, а также отсутствием равномерности подачи заготовки.

Предварительное изучение возможных сопровождающих негативных явлений, их причин и решений, позволит правильно подобрать оснастку и режим работы, что в целом скажется на качестве и производительности рабочего процесса.

Сопровождающие явления

При фрезеровании возникает несколько моментов, способных повлиять на качество работы:

- Стружка. Попадание стружки в контактную зону, где происходит резка, чревата браком. Также она может повредить режущую кромку.

- Наклеп. Увеличение температуры поверхности заготовки снижает её прочность, в результате ухудшаются потребительские свойства готового изделия.

- Трение и вибрации. Естественные процессы, возникающие в процессе фрезеровки. Они замедляют скорость обработки, приводят к износу резака.