Человек постоянно пытается сделать труд более лёгким, а его результаты более точными и красивыми. Те или иные усовершенствования орудий труда касаются любых инструментов, а тем более станков, на которых производятся изделия для:

- промышленного оборудования;

- бытовой техники;

- сложные или тяжёлые детали, необходимые для отрасли пассажирских перевозок;

- деталей теплостанций для обеспечения городского населения теплом;

- и др.

[Показать слайдшоу]

Всё, что касается жизни и здоровья человека, должно быть выполнено с надлежащей точностью и аккуратностью. К сожалению, даже у самых высококлассных мастеров может дрогнуть рука, или произойти заминка в действиях на доли секунды, что может привести к браку. От этого никто не застрахован, кроме автомата, запрограммированного на точное выполнение операции.

В этой статье мы хотели бы рассказать об основных направлениях доработки и усовершенствования токарных станков по металлу и дереву.

Первое программирование станков, правда, ткацких, было произведено в самом начале VIX века. Для токарного оборудования подобная модернизация, оснащение ЧПУ – числовым программным управлением, коснулось в самом конце 2 Мировой войны. Это произошло в Америке. Использовались токарные станки с ЧПУ только для изготовления пропеллеров для вертолётов.

Далеко не просто происходило, да и сейчас происходит компьютеризация процесса. Только в 1954 году были поставлены на поток станки с числовым программным управлением. Сейчас всё больше, в цехах с массовым производством одинаковых изделий, можно встретить токарных станков с числовым программным управлением. Скорость производства деталей увеличилась на этих станках значительно, даже за счет того, что автомат на перекур не выходит в середине процесса. Брак фактически сведён к нулю, а изделия имеют практически идеальное качество. Многое зависит и от правильно составленной программы.

Не только новые станки управляются при помощи компьютерной программы, но и на старое оборудование можно установить ЧПУ. Цель та же – повысить конкурентоспособность изделий выпускаемых на старом оборудовании. Установленное ранее на станок автоматическое управление с годами устаревает, появляются новые разработки, да и износ узлов и частей на старых станках со временем даёт о себе знать.

При замене или установке на станке ЧПУ с ним вкупе меняется вся система КСУ – комплексная система управления:

- гидравлическая система;

- электродвигатель;

- шпиндельные узлы;

- автоматические системы станка;

- приводы.

Необходима установка автоматического управления с ЧПУ и для станков повышенной точности, как для производственных мощностей, так и для экспериментальных цехов при НИИ и других организаций, занимающихся разработками в области точной механики и сверх надёжной техники.

Модернизация станка 16К20Ф3 с использованием системы ЧПУ Delta Electronics NC200

Практически на каждом промышленном предприятии применяются токарно-винторезные станки. Одним из таких станков является 16К20 в различных модификациях, в том числе и в комплекте с системой ЧПУ.

Этот станок предназначен для обработки простых и сложных цилиндрических и конических поверхностей — как внутренних, так и наружных, нарезания резьбы. Для обработки торцов заготовок можно применять всевозможные резцы, сверла, развертки, зенкеры. Нарезать резьбу на 16К20 можно с помощью резцов, плашки, метчика.

Станок 16К20 способен обрабатывать детали в широком диапазоне габаритных размеров

- максимальный диаметр обработки над станиной — 400 мм

- максимальный диаметр обработки над суппортом — 220 мм

- длина обрабатываемой заготовки — 750…1500 мм.

Всех вышеперечисленных целей можно достичь путем внедрения комплексного решения от компании на основе оборудования Delta Electronics (Тайвань) — системы ЧПУ Delta NC200P-LI-AE в комплекте с современными сервоприводами серии Delta ASD-A2.

Состав системы управления Delta Electronics для модернизации токарного станка 16А(К)20Ф3:

NC200P-LI-AE.

Система ЧПУ для токарных станков с интегрированной станочной панелью, встроенными специализированными кнопками для токарной группы станков, кнопкой аварийного останова и «штурвалом».

NC-EIO-R3216.

Модуль расширения вх/вых с высокоскоростным последовательным интерфейсом RS-422, 32 вх/16 вых (релейных)

ASD-A2.

Сервоприводы подачи (оси Х, Z)

ASD-A2-3043-F

: Блок управления 3.0 кВт, 3×400 В, второй вход обратной связи, управление по шине DMCNET. Серводвигатель

ECMA-L11830RS AC

: 3.0 кВт, 400 В, 1500 об/мин, без тормоза, с сальником, ном. крутящий момент 19.10 Нм, разрешение энкодера 1,28 млн имп./оборот.

EH3-25LG8845.

Инкрементальный энкодер с полым валом (2500 имп./об)

Главный привод VFD25AMS43AFSAA

. Преобразователь частоты MS300, 3×400 В, 11 кВт, 25/28А, ЭМС С2, IP20

RXLG1.5KW43RJ.

Тормозной резистор 1,5 кВт, 43 Ом

DRP024V120W3BN.

Источник питания: Uвх ном = 3х380 В AC, Uвых = 24 В DC, 120 Вт.

Комплект кабелей и разъемов для монтажа системы ЧПУ и сервоприводов.

Производительность и точность

Важные критерии эффективности модернизации станка – повышение скоростных характеристик и точности. Для обеспечения высокоскоростной передачи данных от системы ЧПУ Delta NC200P-LI-AE к сервоприводам осей X и Z используется шина DMCNET (Delta Motion Control Network). Скорость передачи данных по шине составляет 10 Мбит/с, что обеспечивает высокое быстродействие и точность управления осями. Кроме того, DMCNET — помехозащищенная шина. Её применение обеспечивает бесперебойное управление сервоприводами на расстоянии до 30 м.

Высокая точность позиционирования при применении комплектного сервопривода серии ASD-A2 обеспечивается благодаря высокочувствительному энкодеру обратной связи (количество импульсов – 1`280`000/об.). Для устранения погрешности позиционирования, вызванной наличием механических люфтов и деформаций, применяются оптические линейки или энкодеры, подключение которых позволяет создать второй замкнутый контур обратной связи по положению.

Кроме того, при отсутствии оптических линеек возможно применение функций компенсации механических люфтов системы ЧПУ Delta NC200P-LI-A по 128 точкам в прямом и обратном направлении и компенсации трения.

Применение серводвигателей Delta ECMA-LA с абсолютными энкодерами позволяет обходиться без операции вывода осей в «домашнюю» позицию, что в свою очередь повышает производительность станка и устраняет возможную ошибку, возникающую при неточном срабатывании датчика «домашней» позиции.

Удобство настройки и управления с экранным интерфейсом

Для определения коэффициента инерции механической системы (JL/Jm) применяется экран диагностики (тюнинга) системы ЧПУ Delta NC200P-LI-AE. Система автоматически рассчитывает коэффициент инерции и определяет параметры осевых сервоприводов, соответствующие заданным значениям жёсткости и полосы пропускания. Благодаря этому процесс настройки системы приводов станка становится простым и быстрым.

Через экранный интерфейс ЧПУ Delta NC200P-LI-AE легко осуществить настройку различных параметров и коэффициентов, необходимых для точной работы станка.

Встроенная в ЧПУ функция Look-ahead («Взгляд вперед») обеспечивает предпросмотр 500 кадров программы в G-кодах. Это обеспечивает плавный переход от одного G-кода к другому. При этом движение по осям также сглаживается, что позволяет избавиться от скачков скорости при переходе от выполнения одного кадра к другому. Благодаря этому повышаются точность обработки и производительность станка.

Расширение функциональности 16К20Ф3

Кроме улучшения характеристик станка, применение ЧПУ Delta NC200P-LI-AE существенно расширяет его функциональные возможности.

Система ЧПУ обеспечивает:

- управление двумя шпинделями, в т.ч. в режиме токарно-фрезерной обработки

- интерполяционное движение по 4 осям при отработке одного G-кода

- одновременное управление 6 осями.

Кроме того, в состав системы ЧПУ внедрена так называемая «Оперативная система управления». По своей сути это предварительно запрограммированные 18 экранов с готовыми циклами точения, которые облегчают и ускоряют обработку деталей. Эти встроенные циклы обработки позволяют оператору изготовить даже очень сложную деталь без изучения G-кодов. Процесс создания технологической программы заключается в последовательном выборе «Рабочих циклов» (готовых экранов) с занесением в них размеров с чертежа детали.

Для ускорения переналадки станка на изготовление новой детали система ЧПУ Delta NC200P-LI-AE имеет встроенный постпроцессор, который легко преобразовывает чертеж детали (файл c расширением .dxf) в программу в G-кодах. Соответствующая программа автоматически преобразует чертеж в двухосевую траекторию движения. Оператору потребуется только внести технологические параметры, такие как номера инструментов и их корректоры, скорости подачи и вращения шпинделя, а также задать команды подачи СОЖ.

ЧПУ Delta NC200P-LI-AE поддерживает все стандартные наборы G-кодов (А, В, С), что обеспечивает совместимость технологических программ, написанных технологами вручную или с помощью CAD/CAM-систем. Более того, при настройке NC200P-LI-AE возможен выбор синтаксиса G-кодов. Также система ЧПУ имеет удобные инструменты для написания собственных технологических циклов.

В процессе обработки детали могут возникать ситуации, требующие приостановки автоматического выполнения программы. Для этого в NC200P-LI-AE предусмотрена функция «MPG SIM», активация которой производится с помощью кнопки, вынесенной на станочную панель.

При нажатии этой кнопки система останавливает автоматическое выполнение технологического цикла и предоставляет оператору возможность дальнейшего управления движением по траектории обработки в ручном режиме — как в прямом, так и в обратном направлении. При повторном нажатии кнопки «MPG SIM» система переходит обратно в автоматический режим выполнения технологической программы с текущей позиции. Эта функция существенно расширяет возможности оператора. Например, при ручном написании технологической программы для ее отладки оператор может обработать тестовую деталь в ручном режиме (при нажатой кнопке «MPG SIM»).

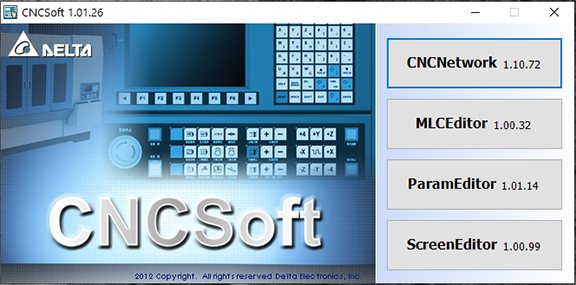

Вместе с системой ЧПУ Delta NC200P-LI-AE поставляется бесплатное программное обеспечение CNCSoft. В его составе есть файловый менеджер, редактор параметров ЧПУ, а также редактор программ управления электроавтоматикой MLCEditor и редактор экранов ScreenEditor.

В систему ЧПУ Delta NC200P-LI-AE встроен также программируемый логический контроллер (ПЛК), который можно использовать для управления электроавтоматикой станка. Для программирования ПЛК используется редактор MLCEditor. Встроенная базовая программа предоставляет возможность управления движением по всем осям. Реализована возможность онлайн-мониторинга и редактирования ПЛК непосредственно со стойки ЧПУ.

Для создания собственных программ управления используется наглядный и простой в освоении язык Ladder (LD – релейно-контактные схемы). Объем программы ПЛК — до 10 тыс. шагов. Предусмотрена возможность онлайн-мониторинга и редактирования ПЛК непосредственно со стойки ЧПУ.

С помощью ScreenEditor производители оборудования или модернизаторы станков могут создавать до 1000 собственных экранов. Пользовательские экраны позволяют оператору оперативно и удобно отслеживать состояние различных узлов и агрегатов станка, а также контролировать выполнение технологического цикла и вмешиваться в него.

На пользовательские экраны можно выводить любые параметры, которые не отображаются на предустановленных экранах ЧПУ — например, параметры шпинделя, если он управляется аналоговым сигналом, а не по сети DMCNET. Панель имеет доступ ко всем программным объектам и объектам управляющей программы.

Два встроенных порта (RS-485 и Ethernet) применяются для связи с внешними устройствами по протоколу Modbus RTU и Modbus TCP соответственно.

Простота внедрения и доступность

Монтаж системы ЧПУ Delta NC200P-LI-AE осуществляется по принципу Plug&Play — достаточно подключить сетевые патч-корды и готовые кабели сервоприводов, после чего система обеспечивает управление движением сервоосей и основных агрегатов станка.

NC200P-LI-AE имеет возможность использования аналогового управления (±10 В), что позволяет снизить стоимость системы за счёт применения бюджетных приводов. Модуль расширения с дополнительными дискретными входами/выходами монтируется на DIN-рейку в шкафу электроавтоматики и связывается со стойкой ЧПУ по интерфейсу RS-422. Благодаря этому количество монтажных проводов, заводимых на стойку ЧПУ, минимально, что упрощает монтаж системы и повышает ее надежность.

Компания предоставляет своим заказчикам пакет электрических принципиальных схем и программ электроавтоматики.

Спецификация системы с ЧПУ Delta NC200P-LI-AE:

| № | Наименование | Количество |

| 1 | NC200P-LI-AE Устройство ЧПУ для токарных станков, встроенный штурвал | 1 |

| 2 | NC-EIO-R3216 Модуль расширения вх/вых с высокоскоростным последовательным интерфейсом, 32 вх/16 вых | 1 |

| 3 | NC-CAB-EIO050 Кабель подключения модуля расширения вх\вых с высокоскоростным последовательным интерфейсом, 5 м | 1 |

| 4 | ASD-A2-3043-F Блок управления 3.0 кВт 3×400 В, второй вход обратной связи, DMCNET | 2 |

| 5 | ECMA-L11830RS AC SERVO MOTOR 3.0 кВт, 400 В, 1500 об/мин, двигатель без тормоза, с сальником | 2 |

| 6 | ASD-CAPW2205 кабель 5 м (мотор UVW) 3~5,5 кВт для высоко-инерционных двигателей | 2 |

| 7 | ASD-CAEN1005 кабель 5 м (ENCODER) 0,75-7,5 кВт | 2 |

| 8 | UC-CMC050-01A Кабель связи по шине CANopen/DMCNET, 5 м | 1 |

| 9 | UC-CMC005-01A Кабель связи по CANopen/DMCNET, 0,5 м | 1 |

| 10 | DRP024V120W3BN блок питания | 1 |

| 11 | VFD25AMS43AFSAA Преобразователь частоты MS300, 3×400 В, 11 кВт, 25/28 А, ЭМС С2, IP20 | 1 |

| 12 | RXLG1.5KW43RJ Тормозной резистор 1,5 кВт 43 Ом | 1 |

| 13 | EH3-25LG8845 Инкрементальный энкодер с полым валом (2500 имп./об) | 1 |

10 апреля 2022 г.

Итоги

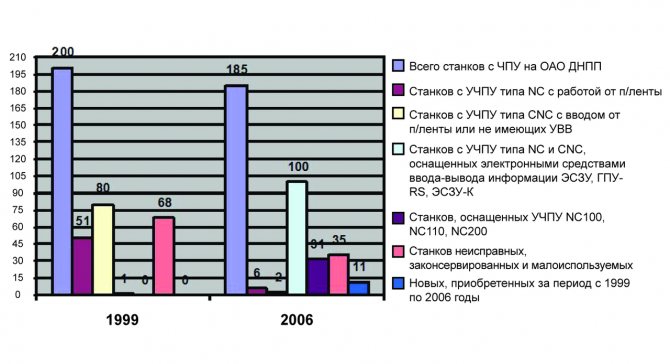

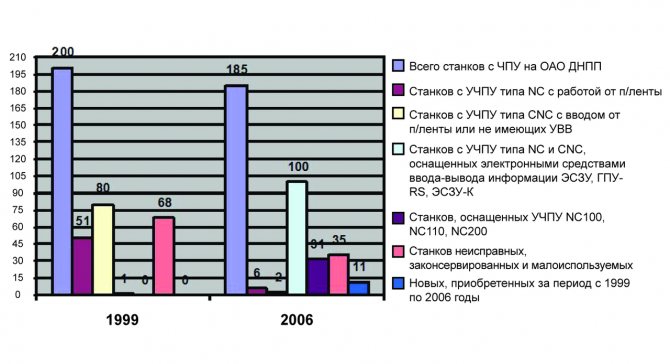

На рис. 23 приведены результаты модернизации парка станков с ЧПУ на ДНПП за период с 2000 по 2006 годы. На основании представленной диаграммы можно сделать следующие выводы.

- При незначительном сокращении общего количества оборудования с ЧПУ и приобретении минимума нового оборудования на предприятии практически прекращено применение устаревшего программоносителя — перфоленты. В 1999 году количество станков с УЧПУ типа NC, работающих с перфолентой, составляло 51, а с УЧПУ типа CNC — 80. На конец 2006 года их осталось 6 и 2 соответственно.

- Осуществлен переход на электронные носители информации — энергонезависимые картриджи, дискеты, локальные сети. В 1999 году на предприятии работало только одно экспериментальное электронное считывающее записывающее устройство (ЭСЗУ) на фрезерном станке с ЧПУ ФП-17МН. В 2006 году станков, на которые стало возможным передача технологической информации в электронном виде, насчитывается уже 142, что составляет более 75% от общего количества эксплуатируемого оборудования. Таким образом, создана техническая возможность встраивания парка станков с ЧПУ в единое информационное пространство корпоративной вычислительной сети предприятия.

- Проведенная модернизация позволила сократить количество неисправного и малоэксплуатируемого оборудования. На конец 2006 года число такого оборудования составляло примерно 35 единиц (19%), тогда как в 1999 году — 68 единиц (34%). Как видим, процент пока еще остается довольно значительным. Причины этому — не только технические, но и организационные: недостаточная загрузка предприятия заказами, специализация на отдельные операции и др.

Таким образом, поле деятельности для дальнейшей модернизации оборудования с ЧПУ еще широко. Впрочем, как и резервы станочного парка предприятия для увеличения выпуска продукции.

Валерий Григорченко, главный инженер Владимир Андреев, заместитель главного технолога

ОАО «Долгопрудненское научно-производственное предприятие» Тел.: (495) 408−3422 E-mail

Сообщения 20

1 Тема от IgorVldv 2017-04-08 11:16:43

- IgorVldv

- Профессор CNC

- Неактивен

- Откуда: Владивосток

- Зарегистрирован: 2016-06-12

- Сообщений: 1,049

Тема: Переделка ЧПУ 3020Т (китайца)

Сегодня получил направляющие 1250мм и шпв -1250 мм полный комплект. Размер станка будет Y-1250 мм, Х-400 мм, Z-200 мм. Использоваться с китайца будет все кроме станины. Думаю движки NEMA 17 потянут.

2 Ответ от nachkar1978 2017-04-08 19:27:44

- nachkar1978

- Профессор CNC

- Неактивен

- Зарегистрирован: 2016-07-27

- Сообщений: 1,299

Re: Переделка ЧПУ 3020Т (китайца)

ой) наврядли что нема17 справиться

3 Ответ от ygordom 2017-04-08 21:51:48

- ygordom

- cnc pro

- Неактивен

- Откуда: Мурманск

- Зарегистрирован: 2016-08-17

- Сообщений: 10,091

Re: Переделка ЧПУ 3020Т (китайца)

ой) наврядли что нема17 справиться

Если я не ошибаюсь у Вас 23-я серия? И то вроде как только на малых скоростях работает. 17-не вариант, через неделю придется менять.

4 Ответ от Alexander Efa 2017-04-08 22:49:55

- Alexander Efa

- Бывалый

- Неактивен

- Зарегистрирован: 2016-07-31

- Сообщений: 131

Re: Переделка ЧПУ 3020Т (китайца)

Я не представляю как можно переделать ЧПУ 3020Т, в станок

Размер станка будет Y-1250 мм, Х-400 мм, Z-200 мм.

У данных станков ничего общего: ни калибр направляющих, ни компоновка деталей. Здесь только постройка с нуля. при

я бы смотрел в сторону как минимум nema24 (мощность 3 N*m) швп 2005

5 Ответ от IgorVldv 2017-04-11 02:56:24

- IgorVldv

- Профессор CNC

- Неактивен

- Откуда: Владивосток

- Зарегистрирован: 2016-06-12

- Сообщений: 1,049

Re: Переделка ЧПУ 3020Т (китайца)

С движками все будет нормально. Потянут. фрезерование все равно будет на малых скоростях. Т.к. шпиндель маломощный. Всего 300 ватт. Мне сейчас нужно просто рабочее поле больше. P.S. Пробовал на 2500 , фреза сломалась на половине заготовки. Заготовка стояла 250Х150. Материал дуб. А NEMA 23-34 это уже для большого станка.

6 Ответ от IgorVldv 2017-08-10 13:42:43

- IgorVldv

- Профессор CNC

- Неактивен

- Откуда: Владивосток

- Зарегистрирован: 2016-06-12

- Сообщений: 1,049

Re: Переделка ЧПУ 3020Т (китайца)

Сегодня появилось время, начал переделку своего китайца. Собрал станину на прихватках, геометрия станины сделана. Теперь можно и обварить на чистовую. Размер будет такой по оси х 41 см.по оси y120 см. По оси z 19 см. Все направляющие и шпв пошли с китайца. Купил только для оси y рельсовые направляющие и шпв комплект. Установить уголок 50х50 для направляющих и установить портал. Портал выложу позже ещё не доделан.

Какие устройства мы ремонтируем?

В перечень техники, которую мы восстанавливаем, входят:

- Токарные станочные системы.

- Фрезерные установки.

- Шлифовальные устройства.

- Сверлильные агрегаты.

- Пресса

- Гидромолоты

Подобные устройства активно используются в металлообрабатывающей сфере производства. Они существенно ускоряют рабочие процессы. Позволяют выполнять устранение поломок с максимальной точностью. Восстановительные мероприятия проводятся быстро, эффективно и основательно.

Причин для разработки комплекса мер по ремонту и модернизации существует множество. Это могут быть:

- Выход из строя электроавтоматики.

- Сбой системы управления.

- Технические неисправности привода.

- Нарушение в работе электроники.

- Износ токарных комплектующих, экструдера и других рабочих узлов.

Благодаря широкому опыту, ответственному подходу при исполнении заказов процедуры по замене, диагностике и обслуживанию производятся на основании подготовленного проекта. С минимальной погрешностью определяются места поломок. Выбираются наиболее эффективные схемы решения проблемы. Подбираются новые комплектующие с точно такими же техническими параметрами.

Процесс усовершенствования оборудования способствует повышению степени производительности техники. Он существенно облегчает задачи по внедрению различных систем для программирования рабочих операций. Увеличиваются точность, надежность, снижаются расходы энергетических ресурсов. Происходит безопасное управление полученными исходными данными. Появляются реальные возможности, чтобы найти пути для развития целых сетей, обеспечивающих взаимодействие с другими программными ресурсами.

Необходимые инструменты и материалы

Для создания токарного станка понадобятся обычные инструменты, имеющиеся у каждого любителя мастерить.

- дрель;

- болгарка с отрезным и зачистным кругом;

- сварочный аппарат;

- набор ключей;

- ручной слесарный инструмент.

Наличие фрезера значительно упростит работу. Если нет гладких валов и винтов из ненужного оборудования, то понадобится доступ к токарному станку.

Материалы подбираются из отходов:

- листовой прокат разной толщины;

- швеллера;

- ручки и лимбы;

- подшипники;

- крепеж.

Для станины токарного станка по дереву используют листы ДВП, ДСП, многослойную толстую фанеру. Электродвигатели подойдут от старой стиральной машины, пылесоса, непригодного электроинструмента.

Характеристики домашних агрегатов

Для выполнения работ по металлу в собственной мастерской необязательно приобретать громоздкое профессиональное оборудование по запредельной стоимости. Даже мини станки способны справятся с большинством неспецифических операций по обработке заготовок.

Среди функциональных характеристик этой группы устройств выделяют:

- Мощность варьироваться 250–450 Вт, при больших показателях качества результата остается неизменным, а увеличивается лишь производительность деталей в единицу времени, что в домашней обстановке является неактуальной особенностью.

- Показатель ширины обрабатываемой детали. Минимальный размер равняется 250 мм, а максимальные заготовки ограничиваются длиной 1750 мм.

- Расстояние от неподвижной станины до фиксирующих опор (бабок) определяет допустимый диаметр деталей – 100–380 мм.

- Количество имеющихся скоростей – каждая скорость характерна для определенного типа обработки. Обычно устройство оснащается переключателем на 10 скоростей, что позволяет подобрать оптимальный режим для любой операции.

- Размер пиноля – от большего размера снижается вибрация.

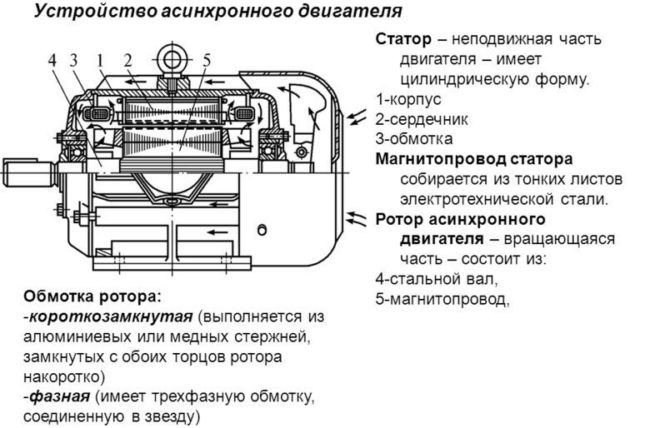

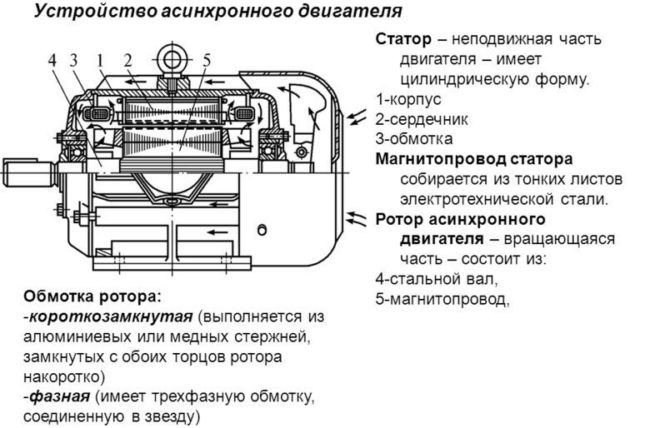

Асинхронные двигатели обладают большим радиусом.

Устройство асинхронного двигателя

Токарный станок для дома должен оснащаться режимом реверса, что упрощает работу и увеличивает функциональность.

Какие устройства мы ремонтируем?

В перечень техники, которую мы восстанавливаем, входят:

- Токарные станочные системы.

- Фрезерные установки.

- Шлифовальные устройства.

- Сверлильные агрегаты.

- Пресса

- Гидромолоты

Подобные устройства активно используются в металлообрабатывающей сфере производства. Они существенно ускоряют рабочие процессы. Позволяют выполнять устранение поломок с максимальной точностью. Восстановительные мероприятия проводятся быстро, эффективно и основательно.

Причин для разработки комплекса мер по ремонту и модернизации существует множество. Это могут быть:

- Выход из строя электроавтоматики.

- Сбой системы управления.

- Технические неисправности привода.

- Нарушение в работе электроники.

- Износ токарных комплектующих, экструдера и других рабочих узлов.

Благодаря широкому опыту, ответственному подходу при исполнении заказов процедуры по замене, диагностике и обслуживанию производятся на основании подготовленного проекта. С минимальной погрешностью определяются места поломок. Выбираются наиболее эффективные схемы решения проблемы. Подбираются новые комплектующие с точно такими же техническими параметрами.

Процесс усовершенствования оборудования способствует повышению степени производительности техники. Он существенно облегчает задачи по внедрению различных систем для программирования рабочих операций. Увеличиваются точность, надежность, снижаются расходы энергетических ресурсов. Происходит безопасное управление полученными исходными данными. Появляются реальные возможности, чтобы найти пути для развития целых сетей, обеспечивающих взаимодействие с другими программными ресурсами.

Как сделать фрезерный станок

Для самостоятельной сборки фрезерного станка по дереву в домашних условиях от вас, как минимум, потребуется знание основ организации столярных и электрических работ. Кроме того, перед тем, как сделать фрезерный станок, обязательно следует ознакомиться с его устройством и тщательно изучить все детали конструкции.

При внимательном изучении схемы будущего механизма обратите внимание на то, что она должна содержать следующие узлы:

- рабочий стол, являющийся основой конструкции;

- монтажную пластину, монтируемую в зоне резки;

- приводной механизм.

Рассмотрим порядок подготовки отдельных составляющих фрезерного станка более подробно.

Столешница с монтажной пластиной

Простой самодельный фрезерный стол может быть изготовлен из листа ДСП, в котором предварительно проделывается небольшое отверстие для вывода рабочей части фрезы и установки направляющей, закрепляемой на его плоскости специальными струбцинами. Вся эта конструкция может быть смонтирована на старой, но ещё достаточно прочной столешнице с крепкими ножками.

Для изготовления крышки стола лучше всего подойдёт лист многослойной фанеры с наклеенным на него пластиком требуемого размера и формы. По краям получившейся столешницы рекомендуется установить специальные кромочные накладки, после чего можно будет перейти к обустройству так называемой монтажной пластины.

Для этого в ней проделывается овальное отверстие по размеру фрезы, а затем в этом месте удаляется участок покрытия, повторяющий по контуру монтажную пластину, которая (после настилки и приклейки в подготовленном для неё месте) должна расположиться заподлицо с поверхностью.

Привод

При выборе подходящего для фрезерного стола электропривода в первую очередь следует определиться с его рабочей мощностью, достаточной для проведения планируемых вами работ по дереву. Для неглубокой выборки деревянных заготовок вполне подойдёт электродвигатель мощностью 500 Ватт.

Но этой мощности не будет хватать для обработки крупных изделий из древесины. Вот почему лучше всего обзавестись приводом мощностью порядка 1‒2 киловатта, что позволит вам использовать любой тип фрез для обработки заготовок в «щадящем» режиме.

Маломощный электродвигатель при больших нагрузках прослужит очень мало.

Заметьте, что для наших целей могут применяться не только стационарные электромоторы, но и приводы некоторых ручных электрических инструментов, таких, например, как болгарка, перфоратор или фрезер ручного типа.

Ещё одним важным показателем электропривода, определяющим чистоту реза фрезы, является оборотистость установленного в нём двигателя. При выборе этого параметра исходят из того, что чем большее количество оборотов обеспечивает мотор, тем лучше. Отметим также, что схема подключения электропривода к электросети определяется типом выбранного вами двигателя (однофазный или трёхфазный).

Простейший фрезерный механизм лифтового типа

Для фрезерной обработки древесных заготовок иногда используется упрощённая конструкция в виде подающего механизма со встроенной в него фрезой. Перед началом работ вам следует подготовить небольшой эскиз (чертёж) такого подающего узла, что заметно упростит его последующую сборку.

В состав конструкции узла подачи должны входить следующие элементы:

- корпус, используемый как несущее основание;

- каретка со скользящими полозьями и встроенной фрезой;

- резьбовая ось;

- винт фиксирующий.

Управление работой такого механизма осуществляется довольно просто. При вращении резьбовой оси каретка с фрезой перемещается вдоль направляющих полозьев, плавно приближаясь к зоне обработки. По достижении требуемого положения она стопорится на полозьях при помощи специального фиксирующего винта.

Таким образом, фрезерный механизм простейшей конструкции, изготовленный своими руками, обеспечит вам точное позиционирование сменной фрезы в зоне резки.

Видео

Предлагаем вашему вниманию видеоролик в тему нашей статьи.

www.stroitelstvosovety.ru

Проектирование механизма подъема/опускания шпинделя

Шпиндель — двигатель, на который надет патрон или цанга для удержания и вращения режущего инструмента (фрезы, сверла, гравера). Промышленный шпиндель — специально разработанное устройство, которое рассчитано на высокую боковою нагрузку, имеет систему охлаждения и смазку. Как правило, промышленный шпиндель, не требует смазки и чистки на протяжении всего срока эксплуатации.

Система охлаждения шпинделя бывает воздушная или водяная. У шпинделя с воздушным охлаждением на вращающемся валу расположен вентилятор. Главным недостатком такой конструкции является то, что вентилятор всасывает воздух вместе с пылью, образующейся при обработке. Водяная система лишена этого недостатка и в целом более эффективна.

По этим причинам для модернизации токарного чпу выберем промышленный фрезерный шпиндель GDZ 0.8 водяного охлаждения (рис. 10). Мощность шпинделя 0.8 кВт. Скорость вращения 0-24000 об/мин. Габаритные размеры: 195 х 65 мм. Данный шпиндель подходит для фрезерно-гравировальных работ по дереву, пластику, текстолиту и прочим материалам.

Рис. 10. Шпиндель GDZ 0.8 водяного охлаждения

При фрезеровании важно, чтобы шпиндель был жестко закреплен в установленном положении. Поэтому в качестве механизма подъема/опускания шпинделя применим червячный редуктор. Данный тип редуктора обладает самотормозящим свойством, что важно при воздействии на шпиндель поперечных нагрузок.

Выберем редуктор червячный SITI MU30 (рис. 11). Червячный редуктор комплектуется двигателем 0,9 кВт. Его выбор обусловлен техническими характеристиками:

- Крутящий момент – 30 Нм

- Диаметр выходного вала – 14 мм

- Масса – 1,6 кг

- Габаритные размеры (ШхДхВ) – 57х84х90 мм

- Червячный редуктор комплектуется двигателем 0,09 кВт.

Рис. 11. Червячный редуктор SITI MU30

Использование специальной конструкции

Значительно упростить процесс можно путем использование специальной конструкции. Приспособление, при помощи которого можно провести рассматриваемую работу, позволяет поворачивать резец по заданной окружности. При этом можно отметить следующие нюансы:

- Конструкция должна быть жестко закреплено, для чего придется проделывать отверстия в станине для его крепления.

- Предварительно металла также обрабатывается стандартным способом при помощи продольно-поперечной подачи.

- Конструктивные особенности конструкции обуславливают ограничение минимального и максимального диаметра получаемого шара.

- Использовать наждак для удаления металла в месте крепления также придется и в этом случае.

- Обработка всей поверхности, кроме места крепления, проводится за один раз. Предварительная обработка для снятия металла необходима по причине того, что в этом случае поперечная подача не регулируется (диаметр детали регулируется расстоянием, на котором находится режущая кромка от места крепления).

- Достигается правильная форма, при этом особых навыков обработки не нужно иметь.

- Можно получить партию деталей шарообразной формы, которые будут иметь одинаковые размеры.

В заключение отметим, что подобное приспособление зачастую создается своими руками. Токарные станки старых моделей не приспособлены для автоматизации процесса производства получения шарообразных тел.

Еще одно изделие в виде шара, изготовленное на токарном станке

Поделка, выполненная на токарном станке Нарезано на токарном станке из заготовки типа «Шар»