Циклическая частота вращения (обращения)

Скалярная величина, измеряющая частоту вращательного движения, называется циклической частотой вращения. Это угловая частота, равная не самому вектору угловой скорости, а его модулю. Ещё её именуют радиальной или круговой частотой.

Циклическая частота вращения – это количество оборотов тела за 2*π секунды.

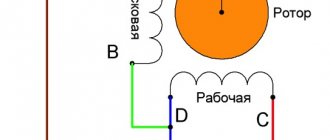

У электрических двигателей переменного тока это частота асинхронная. У них частота вращения ротора отстаёт от частоты вращения магнитного поля статора. Величина, определяющая это отставание, носит название скольжения – S. В процессе скольжения вал вращается, потому что в роторе возникает электроток. Скольжение допустимо до определённой величины, превышение которой приводит к перегреву асинхронной машины, и её обмотки могут сгореть.

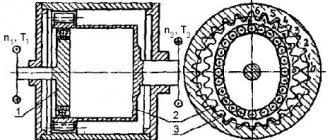

Устройство этого типа двигателей отличается от устройства машин постоянного тока, где токопроводящая рамка вращается в поле постоянных магнитов. Большое количество рамок вместил в себя якорь, множество электромагнитов составили основу статора. В трёхфазных машинах переменного тока всё наоборот.

При работе асинхронного двигателя статор имеет вращающееся магнитное поле. Оно всегда зависит от параметров:

- частоты питающей сети;

- количества пар полюсов.

Скорость вращения ротора состоит в прямом соотношении со скоростью магнитного поля статора. Поле создаётся тремя обмотками, которые расположены под углом 120 градусов относительно друг друга.

Обзор шпинделей для фрезеров с ЧПУ (CNC)

Просмотров статьи: 1089

Существует множество разновидностей двигателей, которые можно применять в качестве шпинделей для станков по фрезеровке дерева и металла. Многие из них достаточно специфические и изготовляются конкретно под модели станков.

Обзор рассчитан на начинающих самодельщиков, чтобы дать общее понимание наиболее часто используемым шпинделям.

Но если говорить про малогабаритные фрезерные станках с ЧПУ, то в них используется в основном два вида двигателей, асинхронные (частотно-модулируемые) и коллекторные. Каждый вид шпинделя имеет свои преимущества и недостатки, давайте разберём на готовых примерах.

Основные виды шпинделей

Основные виды шпинделей для малых фрезерных станков ЧПУ подразделяются на:

- Коллекторные, с воздушным охлаждением — скорость на валу от 0 до 35.000 об\мин.

- Асинхронные с воздушным охлаждением (с управлением от частотно-модулируемого блока питания) — скорость на валу от 0 до 24.000 об\мин.

- Асинхронные с водяным охлаждением (с управлением от частотно-модулируемого блока питания) — скорость на валу от 0 до 24.000 об\мин.

Коллекторные шпиндели с воздушным охлаждением

Коллекторные шпиндели (по факту это Фрезеры, но используются во фрезировальных станках ЧПУ) применяются в самодельных и промышленных станках (но по большей части в самодельных и малогабаритных), когда главная задача – сделать станок как можно проще и дешевле. Масса недостатков коллекторных двигателей покрывается его простотой установки и невысокой ценой (хотя не все модели подходят под параметр низкой цены). Главный недостаток выделить трудно, потому что все они очень неприятны. Коллекторные шпиндели, из-за наличия щёток очень громко шумят при работе, частота вращения вала может меняться, что часто зависит от нагрузки (а так же от входного сетевого напряжения). Это мешает точно задать нужные режимы фрезеровки, в итоге всегда оставляют запас в меньшую сторону (то есть в угоду запаса на непостоянную скорость, идёт увеличенное время обработки изделия).

«Коллекторники» требую регулярного ухода, длительная работа шпинделя требует частой замены щёток. Если в дрели вы меняете щётки раз в 2-3 года, при умеренном использовании, то в станке придётся это делать раз в 2-3 месяца, если не чаще. Щётки коллектора, излучают сильные электромагнитные помехи, а стёртые щётки могут сильно искрить, что может стать источником случайного воспламенения (как минимум, коллекторные двигатели нельзя надолго оставлять без присмотра). Коллекторные шпиндели ставят из-за их низкой стоимости, и простоте подключения. Помимо стирания щёток, так же стирается и сам коллекторный фал с контактными пластинами. При значительном износе коллектор приходиться либо менять, либо ставить другой шпиндель (фрезер).

Ниже наиболее распространённые коллекторные модели фрезеров (под шпиндели) от 50 Вт до 800 Вт:

Фрезер (бормашинка, или гравёр так же часто используют в малогабаритных фрезерных станках).

- Фрезерная машинка Proxxon от 50 до 120 Вт (зависит от модели), при 5000-20000 об/мин.

- Цены от 1000 до 2500 рублей (модели представлены просто для обзора).

Другие фрезерные машинки (дремель, бормашинки, гравёры, все так или иначе «Жужжат»).

Основное правило — это простота подключение, встроенная регулировка оборотов и та самая частота оборотов от 500 до 30.000 об/мин.

Цена таких малюток от 900 до 3000 рублей (рассматриваем китайские модели).

Основной недостаток всех коллекторных фрезеров — это большой шум издаваемый при работе. Из плюсов можно отметить небольшой вес (хотя для шпинделей под станок это особо не влияет).

- Фрезер Kress 800 FME, 800 Вт, 10 000-29 000 об/мин.

- Цена около 11.000-12.000 рублей.

- Китайские аналоги будут стоять дешевле раза в 2.

Возьмём ещё для примера более «массивные» модели, которые имеют практически те же характеристики, что и перечисленные выше.

Фрезер GKF 600 Вт 33000 об/мин, хотя эту модельку не назовёшь дешёвой, так как его цена около 13.000 рублей.

Стоит конечно учитывать — что чем меньше мощность фрезера, тем меньше производительности он будет иметь.

И естественно если рассматривать китайские аналоги некоторых моделей, то вполне приемлемая цена будет упираться в 3-4.000 рублей за 600-800 Вт.

- Вот этот китайский малыш обойдётся всего за 3500 рублей, при 800 Вт и 30.000 об/мин.

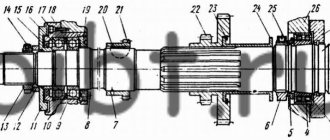

Асинхронные шпиндели с воздушным охлаждением (коллекторные и бесколлекторные)

В станках с ЧПУ такие шпиндели применяются в комплекте с инвертором – устройством, преобразующим 1 фазу 220 вольт в 3 фазы по 200 вольт, а частоту сети 50 герц преобразует в более высокую, которую на выходе регулирует инвертор. Как правило, диапазон регулировок составляет от 0 (первый порог частоты может быть 100 Гр) до 400 герц, и это позволяет управлять оборотами шпинделя при помощи частоты в пределах от 0 (3.000) до 24.000 оборотов в минуту. Инвертор позволяет добиться стабильной частоты вращения независимо от нагрузки на фрезу, и почти неизменной мощности на валу независимо от частоты вращения. Эти шпиндели не имеют изнашиваемых щёток, что позволяет использовать их годами без техобслуживания. К недостаткам следует отнести зависимость температуры шпинделя от температуры окружающего воздуха, значительный нагрев корпуса шпинделя, и «жужжание» крыльчатки воздушного охлаждения, которая на высоких оборотах может стать причиной свиста. Кроме того, при использовании такого шпинделя с выключенной системой аспирации (стружкоотсос) поток с охлаждающего вентилятора шпинделя, может сильно раздувать стружку по помещению. Но, из-за отсутствия необходимости в подаче и циркуляции охлаждающей жидкости (как это сделано на шпинделях с водяным охлаждением) часто становиться причиной выбора именно такой конструкции.

К недостаткам бесколлекторных асинхронных шпинделей, как с воздушным, так и с водяным охлаждением, относится их высокая цена, плюс, стоит учесть дополнительный инвертор с блоком питания). Но всё же положительных характеристик больше:

- Низкий уровень шума.

- Низкий уровень вибрации.

- Длительная бесперебойная работа.

- Высокий крутящийся момент на валу.

- Поддержание постоянных оборотов при разной нагрузке.

К недостаткам коллекторных асинхронных шпинделей можно выделить несколько моментов:

- Изнашиваемость щёток (300-500 часов работы).

- Изнашиваемость коллекторных медных пластин (~1000 часов).

- *Время износа указано на основании примеров, хотя всё зависит от производителя, и может отличаться в 1,5-2 раза.

Асинхронные шпиндели с воздушным охлаждением производятся по сути именно для фрезерных станков, то есть в других областях их не используют.

Основная масса производиться в Китае, на Aliexpress можно найти сотни продавцов, но моделей всего около пару десятков.

Воздушные шпиндели производятся в основном до 800 Вт, хотя есть модели и 1,5 кВт, хотя их используют реже (может сильно греться, плюс высокая скорость оборотов вентилятора охлаждения будет создавать неприятны шум при оборотах выше 12.000).

Хотя конструкционно они проще выполнены и просты в эксплуатации, поэтому с воздушным охлаждением в продаже так же есть модели 800 Вт и 1,5 кВт.

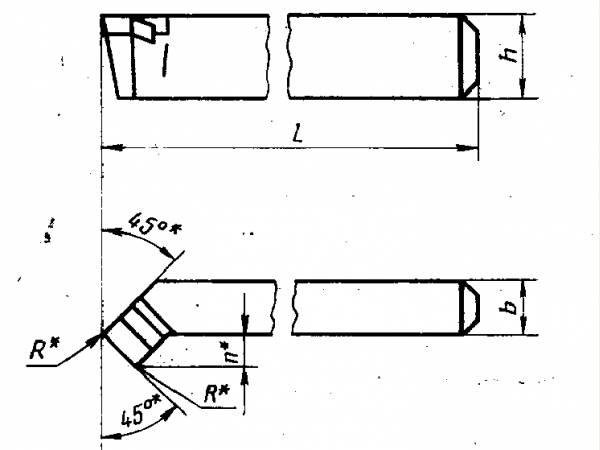

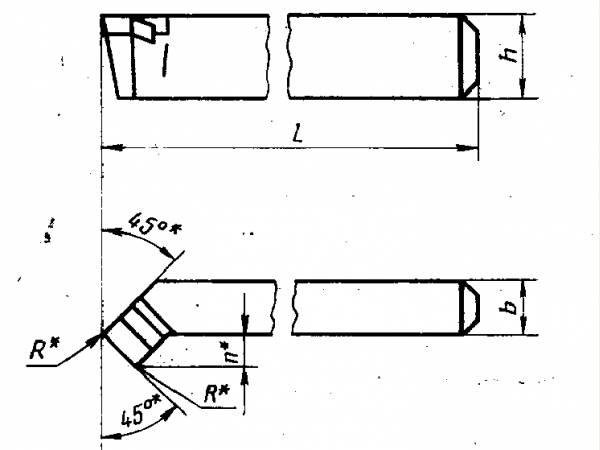

В основном можно отметить четыре модели шпинделей на 200, 300, 400 и 500 Вт, которые имеют одинаковые характеристики по размерам, разница только по длине.

- 200 Вт 3000-12000 об/мин, крутящий момент 230 Нм/м.

- Цена на Aliexpress от 1200 до 1600 рублей.

- Модели малой мощности так же есть бесколлекторные и коллекторные.

- *Без учёта крепления и блока питания!

- 500 Вт 0-12000 об/мин, крутящий момент 500 Нм/м.

- Цена на Aliexpress от 1800 до 2500 рублей.

- Есть коллекторные, есть бесколлекторные.

- *Без учёта крепления и блока питания!

Все шпиндели этой категории имеют одинаковый диаметр — стандартные 52 мм, это упрощает их использование во фрезеровальных малогабаритных станках по дереву и металлу. И отличаются только по длине.

Шпиндели оснащаются цанговым зажимом ER11 или ER16, так же может использоваться и стандартный зажимной патрон от дрели. Малогабаритные модели идут в основном с цангой ER11.

Модель съёмника для цанг можно посмотреть тут.

Практически все шпиндели из этой линейки имеют толщину 52 мм, так что их установка входит в определённый шаблон.

Так как для увеличения мощности шпинделя бесконечно длину увеличивать не получиться, воздушные асинхронные шпиндели на 800 Вт и выше имеют другой диаметр.

Модели от 800 Вт и выше имеют диаметр от 62 мм и выше.

Как отличить коллекторный шпиндель от бесколлекторного

(Описание и заголовок добавлены в статью 10.08.2021 г.)

Так как большинство продавцов на Алиэкспрессе НЕ указывают в параметрах коллекторных шпинделей, что он коллекторный (да уж, так и есть) — неосведомлённый покупатель поймёт это только после того, как шпиндель начнёт работать с перебоями…

(Основано на собственном опыте).

Итак, всё достаточно просто.:

Коллекторные шпиндели имеют Один блок питания и выпускаются в основном до 800 Вт (хотя это не показатель). Но в основном большинство недорогих моделей 200-400 Ватт идёт с коллекторным (щёточным) исполнением.

Бесколлекторные шпиндели имеют Инвертор и Блок питания (хотя есть модели с цельным блоком, включающим инвертор и блок питания в одной коробке).

Примеры в картинках:

Коллекторные (щёточные) с простым блоком питания, с параметрами 48 Вольт и частотой тока 400 Гц:

Ниже Безколлекторные шпиндели.

*Инвертор в данной конструкции служит основным условием работы. В отличии от коллекторных-щёточных двигателей, здесь сам коллектор (ротор) состоит из маховика с магнитами, а на статоре расположены обмотки. Благодаря работе инвертора создаётся сдвиг электромагнитного поля в катушках. магниты ротора как бы затягиваются постоянно смещающимся электромагнитным полем, таким образом создавая вращение. (Это простое объяснение для общего понимания…).

Как видно из картинок, бесколлекторные шпиндели имеют отдельно инвертор и отдельно блок питания. Бескоолекторники на 800 Вт и выше имеют частоту оборотов до 22.000 и конструкционно имеют Четыре подшипника (как минимум на это следует обращать внимание).

Стоят они на 30-40% дороже чем коллекторные модели. Цена выше отчасти из-за наличия блока инвертора ну и технологически они несколько отличаются. Допустим коллекторник на 500 Вт с блоком питания будет стоять около 6.000 рублей, такой же бесколлекторник около 8.000 рублей (цена указана за комплект с блоками питания).

Обратите внимание на исполнение при покупке, как я уже написал, продавцы часто НЕ указывают что шпиндель с щётками, то есть коллекторный. Оно и понятно, срок службы такого мотора до ремонта (как минимум замены щёток) будет от 300 до 1000 часов, то есть износ продавцу на руку, так как всегда будут новые продажи… Хотя и бесколлекторные моторы не вечные, это тоже стоит понимать.

Кстати, стоимость переферии, то есть блока питания и инвертора обходиться примерно в 40% от общей стоимости шпинделя. Поэтому, допустим набор стоит 10.000 рублей (500 Вт шпиндель с инвертором и блоком питания+ доставка) а сам шпиндель стоит всего 4500. Поэтому при выходе из строя одного из комплектующих, стоимость замены будет ниже, чем общий набор. Так же стоит понитересоваться у продавца, не положит он в комплект дополнительный двигатель отдельно, ну, как вариант. Допустим у меня станок работает 20 чаосв в сутки, 6 дней в неделю, и при выходе чегото из строя — простой обходиться дорого, и ждать комплектующих с магазина иногда накладно.

Асинхронные (бесколлекторные) шпиндели с водяным охлаждением

Асинхронные шпиндели с водяным охлаждением имеют те же данные, что и с воздушным охлаждением, но имеют и свои неоспоримые плюсы:

Отсутствие крыльчатки делает такой шпиндель практически бесшумным водяная помпа обычно работает очень тихо). Шум от такого станка обычно идет от фрезы и от шаговых двигателей.

Водяное охлаждение поддерживает низкую температуру самого двигателя, что положительно сказывается на долговременную работу встроенных подшипников.

Так же большинство шпинделей с «водянкой» имеют частоту оборотов от 0 до 22-24.000 об/мин. Что в случае с воздушным охлаждением будет создавать высокий уровень шума.

Недостатки конечно есть — это необходимость оборудования системы шлангами охлаждения, емкостью для воды и водяной помпой. Так же стоит учитывать что вода в емкости будет всё же греться и нужно проводить её периодическую замену. В системе охлаждения рекомендуется использовать не простую воду, а антифриз — что снижает образование накипи, и предотвращает появление водорослей в воде.

- Асинхронный шпиндель с водяным охлаждением на 800 Вт и 0-24.000 об/мин.

- Цена на Aliexpress 8.500-9.500 руб.

- *Стоимость Инвертора, блока питания и помпы не учтена!

К недостаткам асинхронных шпинделей, как с воздушным, так и с водяным охлаждением, относится их высокая цена. Хотя, судя по ценам на Aliexpress, стоимость шпинделей 500-800 Вт даже ниже некоторых коллекторных дорогих аналогов.

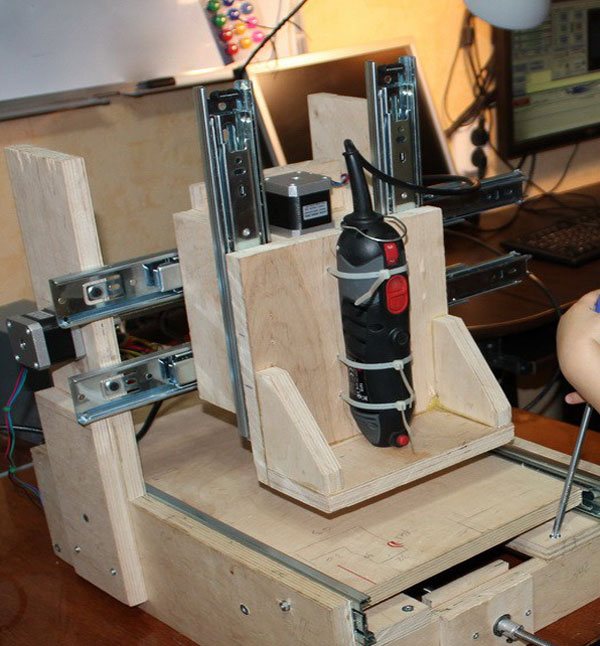

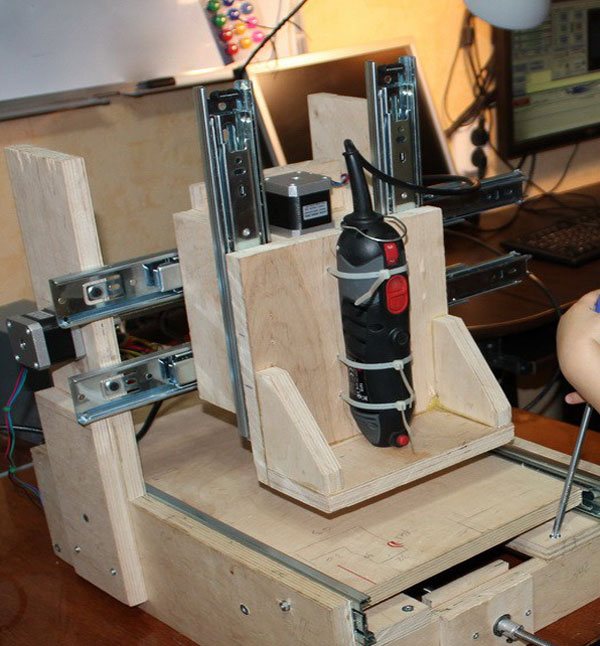

В малогабаритных станках самодельщики часто использую борфрезы, дремели, бормашинки, и подобные им фрезеровальные инструменты, иногда закреплённые даже простыми нейлоновыми стяжками… Хотя рукодельшики те ещё маниаки

Если ЧПУ используется в высокоточных ювелирных работах, то иногда используют высокооборотистые шпиндели с частотой вала до 60.000 об/мин. Но все их можно отнести к разряду спецоборудования и обычно не используются очумелыми ручками.

А вот и пример очумелых ручек. Хотя стоит отдать должное, очевидно владельцу «очумелых ручек» всего 15-16 лет и это похвально для такой работы. Конечно точность у такого станка практически отсутствует — но для ознакомления с технологией фрезерования с помощью ЧПУ — вполне приемлемо и похвально.

Соотношение оборотов и качества

Скорость вращения шпинделя задается при создании жесткого диска, и превысить ее невозможно.

Жесткие диски с 5400 оборотов в минуту устанавливаются в ноутбуки по умолчанию, так как отвечают таким качествам, как низкое энергопотребление и высокая надежность. Иногда жесткие диски с такими показателями можно встретить и в настольных компьютерах, где они о, то есть экологичные за счет значительно более низкого энергопотребления.

Золотая середина по количеству оборотов — это жесткие диски со скоростью вращения шпинделя 7200 об/мин. Эти винчестеры достаточно быстры и разумно потребляют энергию. Жесткие диски с таким количеством оборотов можно встретить в 90 процентах настольных компьютеров.

Жесткие диски с оборотами от 10 до 15 тыс. в минуту зарекомендовали себя как самые высокоскоростные механические накопители. Однако с высокой производительностью пришел огромный риск потери данных, связанный с катастрофической ненадежностью конструкции. Дело в том, что такие большие обороты способны привести устройство в состояние перегрева, что понесет за собой необратимую потерю данных. На данный момент такие жесткие диски встречаются редко, и они очень дорогие.

1.Мощность шпинделя

Мощность шпинделя определяет, максимальный диаметр используемых для работы фрез и обрабатываемые этими фрезами материалы. Для обработки алюминия, пластика, дерева или ламината фрезами до 5мм достаточно шпинделя (0,8 кВт 24000 об / мин), и соответственно фрезы до 8мм-1кВт шпинделя, фрезы до 12мм-3,3 кВт шпинделя, фрезы до 16мм — 5,6 кВт шпинделя. Для стали, мы должны в первую очередь выбирать шпиндель с более низкими оборотами вращения (15.000 до 18.000 об / мин) и соответственно фрезы до 10 мм — 3,3 кВт шпиндель, фрезы до 12 мм — 5.6 кВт шпиндель, фрезы до 16 мм — 7квт шпинделя, фрезы до 20мм — 10 кВт шпинделя.

Как устроен накопитель HDD

Для начала давайте вспомним схему винчестера для любого компьютера или для ноутбука. Основной элемент, на который записываются все данные — металлический намагниченный диск.

ПК работает с двоичным кодом, так как в этом формате информацию очень удобно хранить. Единица будет зашифрована в заряженной ячейке, а ноль — в слоте без заряда.

Объем накопителя зависит от того, сколько таких ячеек помещается на поверхности магнитного диска. Считываются данные с помощью магнитных головок, которые «парят» над поверхностью, но не касаются ее.

Одна из возможных поломок харда — когда головки падают на диск. Часть информации при этом возможно восстановить, однако требуется полностью стерильная лаборатория: малейшая частица пыли, попав на поверхность магнитного диска, размагничивает его, тем самым стирая часть данных.

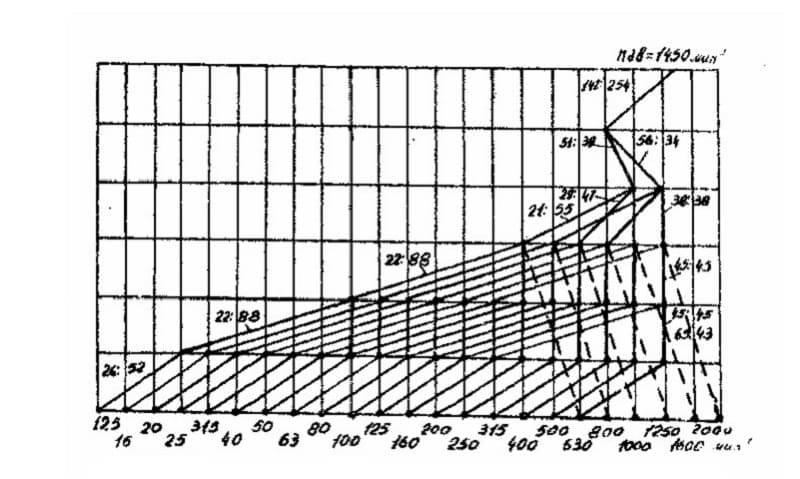

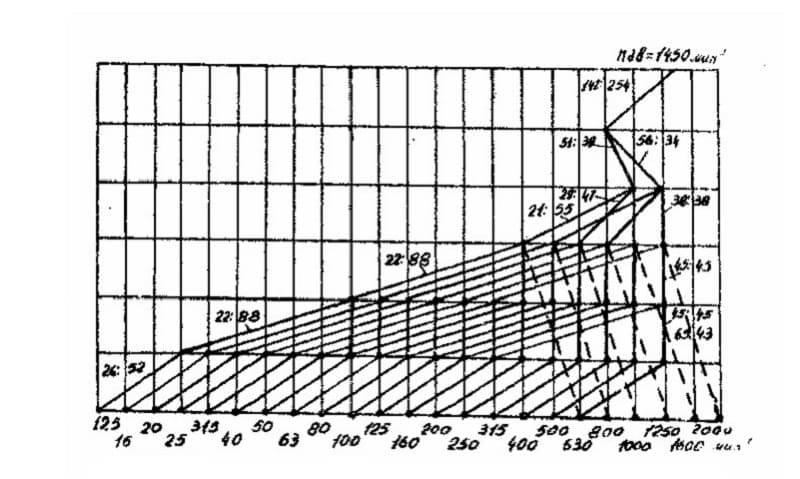

Ряд частот вращения шпинделя

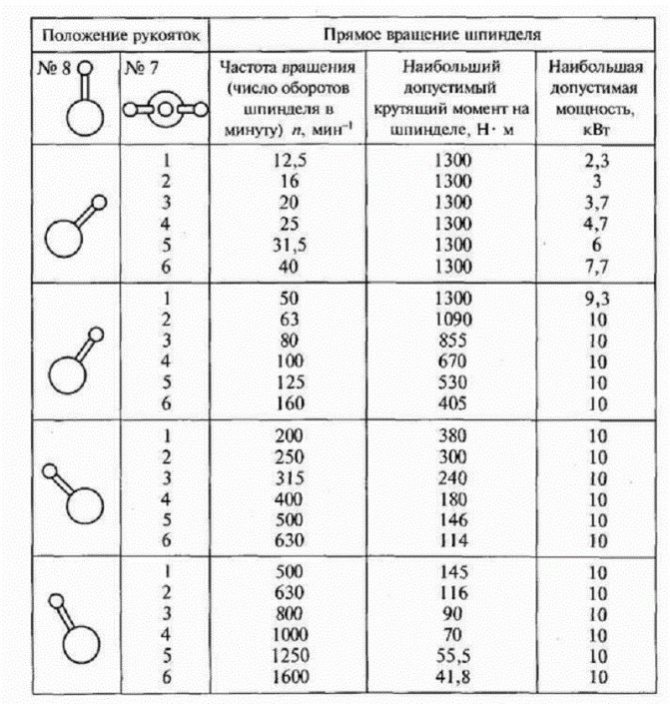

За предельными значениями частот вращения шпинделя станка определяют его диапазон регуляции. На станке используется двухскоростной электродвигатель. В таком случае он рассматривается как электрическая группа с числом передач и характеристикой

Электродвигатель выступает как первая преодолимая группа.

Промежуточные значения частот вращения шпинделя располагают по закону геометрической прогрессии со знаменателем:

где – число степеней регуляции частот вращения шпинделя, .

Полученное за этой формулой значение знаменателя округляем к ближайшему значению, которое предусмотрено нормалью станкостроения НІІ-І: 1,06; 1,12; 1,26; 1,41; 1,58; 1,78; 2,0. Для нашего случая принимаем .

Из нормали НІІ-І выписываем 21 значение частот вращения шпинделя, приняв в качестве наибольшего ближайшее стандартное значение, что характерное для такого станка – 2500 об/мин.: 2500; 2000; 1600; 1250; 1000; 800; 630; 500; 400; 315; 250; 200; 160; 125; 100; 80; 63; 50; 40; 31,5; 25.

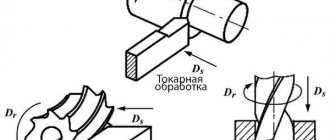

Скорость вращения шпинделя

При рассмотрении формулы, которая применяется для расчетов частоты вращения шпинделя, уделяется внимание скорости. Она также должна выбираться в зависимости от определенных условий эксплуатации оборудования. Для расчета скорости вращения -шпинделя станка может применяться формула: v=пdn/1000.

Скорость вращения токарного станка по металлу используется в качестве показателя скорости резания. От него зависит следующее:

- Производительность труда. Стоимость изделия во многом зависит от того, сколько времени было потрачено на его получение. Для повышений производительности труда следует существенно повысить значение скорости резания. Однако это не всегда можно провести, так как слишком высокий показатель может привести к серьезным проблемам, к примеру, нагреву инструмента или износу основной части.

- Шероховатость получаемой поверхности также варьирует в большом диапазоне. С увеличением скорости резания можно существенно повысить качество готового изделия. Поэтому высокие значения применяются в большинстве случаев при чистовом точении.

Выбор определенного показателя скорости вращения шпинделя проводится в зависимости от возможностей применяемого оборудования. Слишком высокий показатель нельзя устанавливать по причине того, что подобная эксплуатация оборудования приводит к сильному износу.

В заключение отметим, что неправильный расчет частоты вращения может привести к весьма тяжелым последствиям. Это связано с возможностью износа привода, а также других элементов. Не рекомендуется выбирать максимальные показателе частоты вращения и скорости резания, так как это может привести к повышенному износу и возможности износа применяемого инструмента.

Мощность вращающихся объектов

Для расчета подобной системы применяют формулу:

N = M * w = (2π * M* n)/60,

где:

- M – момент силы;

- w – угловая скорость, характеризующая вращение;

- n – количество оборотов, которое совершает двигатель или другое устройство за 60 секунд.

Приведенные сведения используют с учетом целевого назначения и реальных условий. Так, в термодинамике необходимо помнить о зависимости эффективности системы от температуры окружающей среды. Тепловые потери нагревателя оценивают по соответствующей мощности на единицу площади поверхности. Аналогичным образом поступают при решении механических задач для расчета тяги, КПД, иных рабочих параметров. Как правило, приходится специальным коэффициентом компенсировать трение.

В электрических цепях ток ограничивает сопротивление проводника. Для небольших расстояний при малой мощности тщательные расчеты не нужны. Однако проект магистральной трассы обязательно содержит соответствующие вычисления. На основе полученных результатов делают выводы о среднегодовых экономических показателях. Следует помнить о необходимости учета искажений, которые добавляют при работе с переменным напряжением реактивные нагрузки.

Как определить частоту вращения шпинделя

Для этого необходимо создать технологическую карту изготовления детали. Вопрос решается в 5 этапов — рассмотрим каждый из них.

Уделяем внимание исходным данным

Нужно определить следующие параметры (в том числе и конкретные значения некоторых из них):

Тип материала заготовки — чаще всего это углеродистая сталь, но также может быть выбран чугун или цветмет; важно понимать, что от плотности и сопротивления металла (пластика, дерева) зависит усилие, прикладываемое к поверхности для снятия нужного слоя. Диаметр детали — разброс здесь может быть довольно серьезным, плюс, следует учитывать еще и припуски, величина которых зависит от количества проходов и того класса точности, которого требуется достигнуть Обычно проводятся черновые, чистовые, финишные операции, каждая из которых уменьшает не только степень шероховатости, но и размер сечения предмета. Длина заготовки — чем она больше, тем серьезнее нагрузка на вал и на зону его крепления (хвостовик); а значит этот параметр тоже важно принимать во внимание. Квалитет точности и необходимая степень шероховатости — прецизионная обработка возможна только на высокой скорости и при наличии ЧПУ, идеально позиционирующего инструмент и функциональные узлы по отношению друг к другу.

Применяем формулу оборотов шпинделя

Согласно ей, частота вращения находится как:

Где:

- V — скорость резания или, другими словами, тот путь, который лезвие проходит за расчетную единицу времени, измеряется в м/мин;

- d — диаметр кромки резца, в мм;

- π — 3,14 — постоянная величина.

Свое влияние на производительность технологической операции оказывает преобразователь (облегчает изменение параметров) и инвертор (частично компенсирует потерю крутящего момента при резком замедлении вала)

Но при прочих равных на первый план по степени важности выходит сечение лезвия и конструктивные особенности самого оборудования

Выбираем инструмент и станок

Раз чрезмерная частота вращения шпинделя (из формулы и объяснений выше) убыстряет износ кромок, логично отдавать предпочтение резцу, способному выдерживать максимально большое количество оборотов. Для этого он должен быть исполнен из износостойкого сплава или просто оставаться подходящей формы. Например, фрезы для создания канавок продержатся дольше тех, что предназначены для создания плоских поверхностей.

Если есть такая возможность, обязательно проводите визуальный осмотр инструмента, внимательно проверяя его на отсутствие изъянов: даже мельчайшие дефекты со временем разовьются и точно убыстрят износ.

При выборе оборудования учитывайте, какие задачи оно будет решать. Нанесение резьбы требует одной производительности, сверление или формовка корпусных деталей — уже другой, блок ЧПУ может убыстрять или замедлять работу и так далее. Возможности промышленного будут отличаться о того, что предназначено для домашней мастерской, и тому подобное.

Выполняем расчет оборотов шпинделя и режима резания

Составляется технологическая карта, а уже на ее основе — необходимые чертежи с информативными таблицами. При этом частота находится путем подстановки значений в указанную формулу. Диаметр — это известная или, по крайней мере, измеряемая величина, скорость перемещения — тоже. Исходя из ее показателей и принимается решение о производительности, с которой будет функционировать оборудование.

Проводим заключительный этап

После этого осуществляется проверка, в ходе которой определяется:

- соответствие фактической мощности привода проектным данным;

- надежность механизма подачи в течение определенного срока;

- прочность пластинки и державки — чтобы спрогнозировать выход из строя;

- полнота сопутствующей технологической оснастки;

- время выполнения одной операции, а на его основании — себестоимость детали.

С учетом результатов пробного запуска делается вывод об эффективности и актуальности режима и устанавливается, нужно ли вносить какие-либо изменения.

Определение частоты вращения

Часто определение частоты вращения шпинделя проводится при создании технологической карты получения того или иного изделия. Именно поэтому для определения точного значение нужно уделить внимание исходным данным. В большинстве случаев они выглядят следующим образом:

- Тип применяемого материала при создании заготовки. В большинстве случаев эта сталь, которая обладает определенным показателем твердости, а также пределом прочности. В большинстве случаев заготовка представлена углеродистой сталью, которая характеризуется относительно невысокой степенью обрабатываемости. Также могут использоваться различные цветные сплавы, а также чугун. От типа применяемого материала во многом зависит то, какая нагрузка должна оказываться на поверхность для снятия определенного слоя материала. Во многом именно тип материала определяет скорость вращения шпинделя, который выбирается во всех случаях обработки.

- Диаметр заготовки может варьироваться в достаточно широком диапазоне. При этом для расчета основных параметров учитывается величина припуска. Она разделяется на несколько проходов в зависимости от того, какой точности размеров и качества поверхности нужно добиться после механической обработки. Чаще всего точение разбивается на несколько основных операций: черновое, чистовое и финишное. При черновом, как правило, выбирается больший показатель снимаемого материала, за счет чего проводится уменьшение частоты вращения шпинделя. При чистовой обработке показатель может быть существенно повышен, так как нагрузка на основные элементы существенно снижается. Финишное резание позволяет получить низкую степень шероховатости, которая свойственна деталям, которые применяются при создании ответственных механизмов.

- Длина обрабатываемой детали имеет значение при выборе основных параметров резания. Это связано с тем, что обработка может проводится в несколько этапов. Слишком большая длина изделия определяет существенное повышение нагрузки на шпиндель и крепление режущего инструмента.

- Квалитет точности и требуемая шероховатость считаются важными параметрами, которые оказывают влияние на число оборотов шпинделя. Высокую точность можно достигнуть исключительно при выборе высокой скорости вращения шпинделя и применении более современного оборудования. Наиболее высокий показатель квалитета точности можно достигнуть при применении станков с ЧПУ, так как их конструкция характеризуется высокой жесткостью и точностью позиционирования отдельных узлов относительно друг друга.

Для определения рассматриваемого показателя применяется формула, которая выглядит следующим образом: n=1000V/nd. Приведенная выше информация указывает на то, что частота вращения во многом зависит от диаметра и скорости резания, определяется в самых различных случаях.

Измеряется рассматриваемый показатель в единице, которая определяет число сделанных оборотов в минуту. Эта единица считается мировой, применяется в большинстве случаев и может переводится в другие. При расчетах редко получается точный результат, поэтому берется приближенный параметр из таблицы.

Расчет режима резания вызывает довольно много трудностей при отсутствии требующейся информации. Основными параметрами можно назвать следующее:

- Для начала уделяется внимание типу подходящего режущего инструмента, его материалу и геометрическим параметрам. В продаже встречается просто огромное количество различных вариантов исполнения инструментов, поэтому выбору следует уделять довольно много внимания. Режущая часть часто изготавливается из быстрорежущей стали, но также есть варианты исполнения, кромка которых представлена твердым износостойким сплавом. На токарном станке устанавливаются резцы, режущая кромка которых может повторять различную форму. Примером можно назвать проходные, отрезные резцы, а также варианты исполнения, предназначенные для получения канавок. Куда более сложная характерна для фрез, которые могут применяться для получения плоской поверхности. При непосредственном выборе инструмента рекомендуется проводить его визуальный осмотр, так как дефекты могут стать причиной повреждения инструмента и его быстрого износа, возникновения многих других проблем.

- Следующий шаг заключается в непосредственном выборе подходящего станка для получения детали. В этом случае не стоит забывать о том, что все оборудование может работать при определенном диапазоне вращения шпинделя. Кроме этого, выбор проводится в зависимости от типа проводимой работы. Примером можно назвать то, что токарное оборудование может проводить лишь наружное точение, а также отрезание и расстачивание и некоторые другие работы. Весьма сложной задачей можно назвать нарезание резьбы, для чего также проводится выбор частоты вращения. Для получения корпусных деталей, сверления и других подобных операций часто выбирается фрезеровальное оборудование, работа которого возможна от блока числового программного управления. На сегодняшний день проводится выпуск достаточно большого количества различных моделей станков, некоторые из них могут устанавливаться в домашней мастерской и при этом имеют достаточно широкий диапазон частоты вращения.

- Следует провести расчет режимов резания. Наиболее важными параметрами можно назвать скорость резания, величина подачи и многие другие моменты. Технологическая карта, как правило, представлена чертежом с режимами резания, которые выведены в отдельной таблице. В подобном случае также проводится указание показателя частоты вращения шпинделя, который выбирается с рекомендуемого диапазона. Частота вращения шпинделя – параметр, который определяет многое на момент обработки: степень нагрева кромки, ее износа, производительность оборудования и многое другое. Все оборудование может работать при определенной частоте вращения, которая выбирается путем выбора соответствующего режима резания. Основные параметры рассчитываются при применении определенных формул, которые можно встретить в самой различной технической документации.

- Рекомендуется также проводить проверку выбранных режимов резания. При этом проводится расчет мощности привода, прочность механизма подач, уделяется внимание прочности державки и пластинки твердого сплава. Не стоит забывать о том, что неправильный выбор основных параметров становится причиной не только получения низкокачественного изделия, но и износу основных узлов. Подобные расчеты проводятся исключительно с учетом технических особенностей оборудования, а также выбранной оснастки.

- Наиболее важным параметром принято считать также количество времени, которое требуется для выполнения конкретной операции. Этот показатель применяется для определения производительности и себестоимости изделия. Наименьший параметр характерен для станков с ЧПУ, так как они могут работать при высоких показателях частоты вращения шпинделя, а на перемещение основных узлов уходит минимальное количество времени. Именно поэтому подобное оборудование устанавливается в случае, когда нужно достигнуть высокий параметр производительности.

Заключительный этап связан с проверкой эффективности выбранного режима резания, а также правильности подобранного обрабатывающего оборудования.

При отсутствии основной информации рассчитать частоту вращения шпинделя об/мин практически невозможно. Однако, прибора, который позволит определить значение с высокой точностью, практически нет. Единица измерения определенного шпинделя может переводится в другие значения, к примеру, количество оборотов в течение минуты или часа.

Важно учитывать тот момент, что количеству оборотов будут соответствовать определенные условия обработки заготовки. К примеру, слишком высокое значение становится причиной повреждения инструмента, при слишком малом добиться требуемых параметров будет практически невозможно.

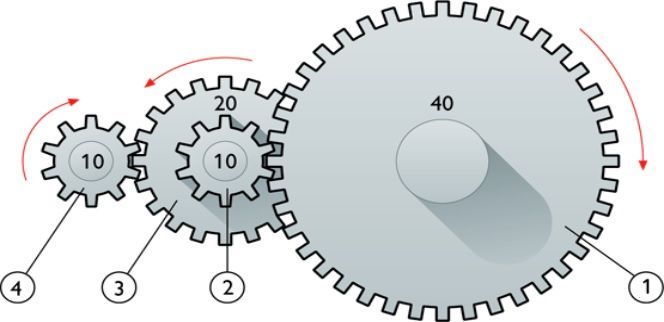

Линейная скорость вращения, частота и частота угловая

В технике для некоторых вращающих конструкций, например, шестерен и валов, известны их рабочие частоты μ и линейные скорости v. Тем не менее каждую из этих характеристик можно использовать для определения угловой или циклической частоты.

Выше отмечалось, что частота μ измеряется в герцах. Она показывает количество оборотов вращающегося тела за одну секунду. Формула для нее принимает вид:

μ = 1/T

Если сравнить это выражение с соответствующим равенством для f, то формула, как найти частоту вращения f через μ описывающая, будет иметь вид:

f = 2*pi*μ

Эта формула интуитивно понятна, поскольку μ показывает количество оборотов за единицу времени, а f отражает ту же самую величину, только представленную в радианах.

Линейная скорость v связана со скоростью угловой ω следующим равенством:

v = ω*r

Поскольку модули величин f и ω равны, то из последнего выражения легко получить соответствующую формулу частоты вращения циклической. Запишем ее:

f = v/r

Где r — радиус вращения. Заметим, что скорость v линейно растет при увеличении радиуса r, при этом отношение этих величин является константой. Последнее умозаключение означает, что если измерять циклическую частоту вращения в любой точке сечения вращающегося массивного объекта, то она будет везде одинаковой.

Скорость вращения шпинделя жесткого диска

При оценке производительности жестких дисков наиболее важной характеристикой является скорость передачи данных. При этом на скорость и общую производительность влияет целый ряд факторов:

- Интерфейс подключения — SATA/IDE/SCSI (а для внешних дисков — USB/FireWare/eSATA). Все интерфейсы имеют разную скорость обмена данных.

- Объем кэша или буфера жесткого диска. Увеличение объема буфера позволяет увеличить скорость передачи данных.

- Поддержка NCQ, TCQ и прочих алгоритмов повышения быстродействия.

- Объем диска. Чем больше данных можно записать, тем больше времени нужно на чтение информации.

- Плотность информации на пластинах.

- И даже файловая система влияет на скорость обмена данных.

Но если мы возьмем два жестких диска одинакового объема и одного интерфейса, то ключевым фактором производительности будет скорость вращения шпинделя.

Рекомендации по выбору режимов резания

Существует несколько типичных ситуаций, при которых можно воспользоваться общими рекомендациями.

Слишком большие обороты шпинделя

Иногда минимальные обороты станка все равно оказываются слишком высокими. Обычно это наблюдается при обработке твердых материалов фрезами больших диаметров. Можно использовать следующие варианты решения:

- Заменить фрезу из быстрорежущей стали на твердосплавную, по возможности — с покрытием, которое работает при повышенных температурах.

- Уменьшить диаметр фрезы. При этом снизится окружная скорость, с которой движется режущая кромка.

- Использовать технологию HSM. Высокоскоростная обработка позволяет повысить частоту вращения шпинделя и скорость подачи без увеличения износа режущего инструмента. Первый проход выполняется на полную ширину фрезы, а все последующие — на ¼ диаметра.

Слишком малая скорость подачи

В ситуациях, когда привода перемещения не могут обеспечить требуемую скорость подачи, можно поступить следующим образом:

- Уменьшать скорость вращения шпинделя вплоть до минимально допустимой мощности.

- Использовать фрезу с меньшим количеством зубьев. Такое решение дает хорошие результаты при работе с вязкими материалами, поскольку улучшаются условия отвода стружки с обрабатываемой поверхности. Замена фрезы с 3 зубьями (заходами) на однозаходную фактически означает увеличение скорости подачи в 3 раза (на каждый зуб).

- Использовать фрезу большего диаметра.

Налипание стружки при фрезеровании алюминия

Из-за относительно низкой температуры плавления алюминий имеет свойство налипать на поверхность фрезы. Многие начинающие фрезеровщики пытаются решить эту проблему регулированием оборотов шпинделя или скоростей перемещения. В результате оптимальный для фрезы режим резания становится неоптимальным для владельца предприятия: скорость обработки оказывается слишком низкой.

Пройти тест

Работа с глубокими отверстиями

Если глубина отверстия в 6 и более раз превышает его диаметр, оно считается глубоким. Неопытные станочники часто сталкиваются с такими проблемами как уход инструмента с оси и его поломка. Существует несколько приемов, которые позволят выполнить обработку точно и без потерь:

- Пользоваться сверлами, а не фрезами. По возможности они должны иметь параболические канавки, которые обеспечивают лучший отвод стружки.

- Подавать СОЖ под давлением. Жидкость будет вымывать стружку из отверстия.

- По возможности производить последовательную обработку двумя сверлами с разными диаметрами: проходить половину глубины отверстия меньшим диаметром и рассверливать до чертежного. Затем пройти отверстие до конца.

- При работе одним сверлом как можно чаще вынимать его из отверстия для удаления стружки.

- Увеличить скорость подачи, чтобы стружка представляла собой непрерывную спираль.

Как фрезеровать пазы?

При фрезеровании торцов деталей и внутренних поверхностей пазов цилиндрическими фрезами важно выбрать правильное соотношение ширины и глубины снимаемого материала в соответствии с максимальными скоростными возможностями станка. При увеличении глубины фрезерования нагрузка на канавки распределяется более равномерно, но вместе с этим наблюдается более сильный отгиб режущего инструмента

Кроме того, ухудшаются условия удаления стружки. При увеличении ширины снимаемого материала существует возможность увеличения скорости вращения шпинделя. Однако есть некоторые граничные значения частот, при которых скорость съема материала начинает падать.

Единственный способ получения оптимального сочетания этих двух параметров — тестирование станка в разных режимах. При этом материал «пробной» и «рабочей» заготовок должен быть одинаковым.

Сотрудники компании MULTICUT посвятили много времени изучению режимов обработки разных материалов. Выбор базовой комплектации станков собственного производства выполнялся с учетом полученного опыта. Сотрудники компании готовы оказать консультационную и практическую помощь в освоении оборудования и выборе оптимальных режимов резания. Любой желающий может поработать на действующем станке MULTICUT в демонстрационном центре и получить советы опытных мастеров. Получить консультации и справки можно, позвонив по контактному телефону.

Определение скорости резания и частоты вращения шпинделя

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовой работе по дисциплине

«Процессы и операции формообразования»

Тема: Расчет режимов резания

Выбор исходной заготовки

Для изготовления детали типа фланец можно использовать такие методы изготовления, штамповка фланцев в закрытых штампах, ковка на подкладном кольце (штамповка), центробежное электрошлаковое литье (ЦЭШЛ), изготовление из раскатных колец (поковки), плазменная (лазерная или газовая) резка из листа. Самым производительным методом изготовления фланцев является штамповка фланцев в закрытых штампах. Фланцы большего диаметра изготавливаются из раскатных колец либо методам ЦЭШЛ. Изготовление деталей объёмной штамповкой требует значительно меньше расхода металла, чем ковкой. При обработке штампованных поковок сокращается трудоёмкость обработки резанием и расход режущего инструмента. Важным преимуществом объёмной штамповки является её высокая производительность. Так как производство серийное, то мы будем использовать метод штамповки в закрытых штампах.

Последовательность обработки поверхностей.

Так как деталь сделана методом штамповки в закрытых штампах, то для обработки поверхности нам достаточно двух методов:

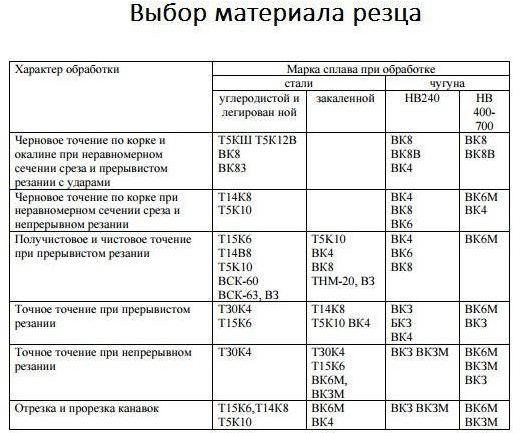

1.Растачивание черновое Т5К10

2. Растачивание чистовое Т15К6

| Поверхность | Содержание перехода и способы обработки | Квалитет | Шероховатость | Инструмент |

| Торец | Черновая обработка | 12,5 | Подрезной торцовый резец | |

| Чистовая обработка | 12,5 |

Чтобы получить точно обработанное изделие, необходимо снять по крайней мере две стружки. Первый проход называется черновой, второй — чистовой или отделочный.

Выбор режущего инструмента

Торцы и уступы обрабатывают подрезным, проходным отогнутым или проходным упорным резцами.

Подрезной резец предназначен для обработки наружных торцевых поверхностей. при подрезании торца подача резца осуществляется перпендикулярно оси обрабатываемой детали. Подрезной торцовый резец позволяет обрабатывать различные торцы и другие поверхности, применяя продольную и поперечную подачу.

Проходным отогнутым резцом можно выполнять подрезание торца при поперечной подаче и обтачивание — при перемещении с проходной подачей.

Проходным упорным резцом можно подрезать торцы и обтачивать уступы при продольной подаче.

Так как нам нужен резец предназначенный для черновой и чистовой обработки наружных и торцевых поверхностей, а так же снятий фасок, то лучше всего подойдет проходной отогнутый резец.

Расчет режимов резания

1. Предел прочности: Сталь 45 имеет предел кратковременной прочности 600 МПа

2. Предел прочности по Бринеллю 170 МПа

3. Резец подрезной, ГОСТ 1050-88 Материал Сталь 45: для черновой обработки Т5К10, для чистовой обработки Т15К6

4. Общий припуск на обработку h=8 мм.

5. Диаметр заготовки D=125 мм.

6. Диаметр детали (после обработки) d=120 мм.

7. Длина обрабатываемой поверхности l=40 мм.

8. Требуемая шероховатость Ra=2,5 мкм

Назначение глубины резания

При чистовом точении глубина резания принимается t2 = 1 мм. Тогда глубина резания при черновом точении определяется по формуле t1 = h/2 — t2 = 8/2 — 1 = 3 мм, где t1 — глубина резания при черновом точении, t2 — глубина резания при чистовом точении.

Назначение величины подачи

При черновой обработке подача выбирается по табл. П 3.4 Таким образом S1

= 1,0 мм/об (в пределах 0,7-1,2мм/об.) При чистовой обработке подача выбирается по табл. П 3.3 в зависимости от шероховатости Ra = 2,5 мм и радиуса r = 35 мм.

S2

= 0,144 мм/об. Выбор подачи уточняются по паспортным данным станка 16К20 Назначаются следующие подачи:

S1

= 1,0 мм/об.,

S2 =

0,15мм/об.

Определение скорости резания и частоты вращения шпинделя

Определение скорости резания

Скорость резания V, м/мин, определяется по формуле

Где CV — коэффициент, зависящий от условий обработки, для черновой обработки CV1 = 340; для чистовой — CV2 = 420; T — стойкость резца, мин (принимается Т1 = Т2 = 60 мин); x, y, m — показатели степени (x=0; y=0,20; m=0); Kv

— общий поправочный коэффициент, представляющий собой произведение отдельных коэффициентов, каждый из которых отражает влияние определенного фактора на скорость резания.

Для резцов с пластиной из твердого сплава

где Kµv

— общий поправочный коэффициент, учитывающий влияние физико — механических свойств обрабатываемого материала

Kµv

= ,

Knv —

поправочный коэффициент, учитывающий состояние поверхности заготовки. При черновой обработке

Knv1

= 0,8, при чистовой обработке

Knv2

= 1,0;

Kuv

— поправочный коэффициент, учитывающий материал режущей части,

Kuv1

= 0,65;

Kuv2

= 1,0;

Kφv

— поправочный коэффициент, учитывающий главный угол в плане резца, для φ = 45˚;

Kφv1

=

Kφv2

= 1,0;

Показатели степени x,y и m:

Для черновой обработки — x1 = 0,15, y1 = 0,43, m1 = 0,20 (при S

до 0,3 мм/об.); Для чистовой обработки — x2 = 0,15, y2 = 0,45, m2 = 0,20 (при

S

св. 0,7 мм/об.).

Скорости резания равны, м/мин:

V1 =

;

V2 =

.

Определение частоты вращения шпинделя

Частота вращения n, об/мин, определяется соответственно для чистовой и черновой обработок:

n1 =

n2 =

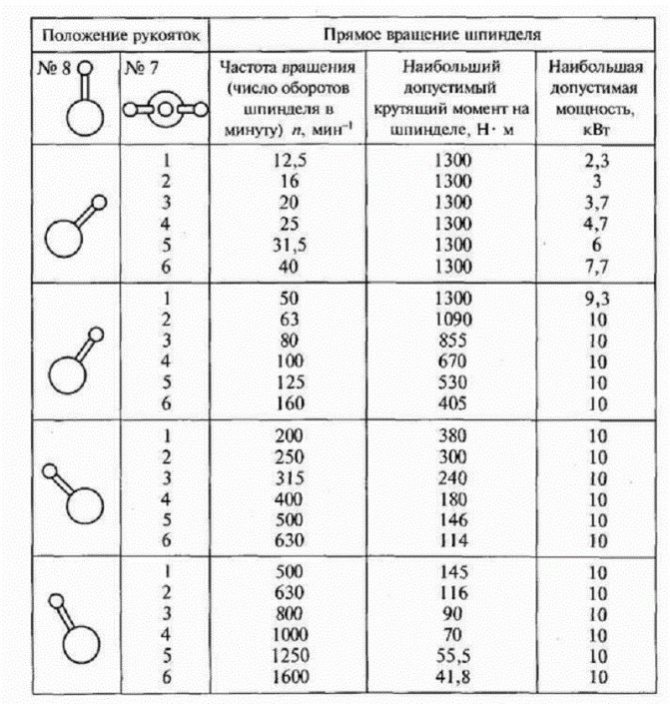

Уточнение частоты вращения шпинделя по паспорту станка

Для черновой обработки выбирается 12-я ступень коробки скоростей n1 = 160 мин -1 , для чистовой обработки выбирается 16-я ступень коробки скоростей n2 = 400 мин -1 .

Определение фактической скорости резания

Фактическая скорость

Vф

, м/мин, определяется соответственно для черновых и чистовых обработок:

Vф1 =

;

Vф2

= .

4. Проверка выбранного режима резания

Выбранный режим резания необходимо проверить по мощности привода шпинделя станка Мощность, затрачиваемая на резание, Np

должна быть меньше или равна мощности на шпинделе

Nшп

:

где Nэ

— мощность электродвигателя токарного станка, кВт; для станка 16К20

Nэ

= 10 кВт;

η

— КПД привода токарного станка, для станка 16К20

η

= 0,75. Мощность резания определяется по формуле

Np =

,

где Pz

— сила резания, Н;

Vф

— фактическая скорость резания, м/с. Для определения мощности резания определяется сила резания при черновой обработке. Силу резания при точении рассчитываем по следующей формуле:

Pz1 = 9,81

Cpt1 xs1 yVф1 nKp ,

где Cp

— коэффициент, учитывающий свойства обрабатываемого материала, материал режущей части резца, а также условия обработки

Cp

= 300;

Kp

— общий поправочный коэффициент, численно равный произведения ряда коэффициентов, каждый из которых отражает влияние определенного фактора на силу резания:

Kp = Kмр Kφp Kγp Kλp ,

где Kмр

— поправочный коэффициент, учитывающий влияние качества обрабатываемого материала

Kмр =

,

Kφp

— поправочный коэффициент, учитывающий главный угол в плане резца,

Kφp

= 1,0;

Kγp

— поправочный коэффициент, учитывающий передний угол резца

Kγp

= 1,25;

Kλp

— поправочный коэффициент, учитывающий угол наклона главного лезвия

Kλp

= 1,0; Поправочный коэффициент

Kλp

, учитывающий радиус при вершине резца, определяется для резцов из быстрорежущей стали. Тогда общий поправочный коэффициент

Угловая скорость в спорте

Угловая скорость часто используется в спорте. Например, спортсмены уменьшают или увеличивают угловую скорость движения клюшки для гольфа, биты или ракетки, чтобы улучшить результаты. Угловая скорость связана с линейной скоростью так, что из всех точек на отрезке, вращающемся вокруг точки на этом отрезке, то есть вокруг центра вращения, самая отдаленная точка от этого центра движется с самой высокой линейной скоростью. Так, например, если клюшка для гольфа вращается, то конец этой клюшки, больше всего удаленный от центра вращения двигается с самой высокой линейной скоростью. В то же время все точки на этом отрезке движутся с одинаковой угловой скоростью. Поэтому удлиняя клюшку, биту, или ракетку, спортсмен также увеличивает линейную скорость, а соответственно скорость удара, передающуюся мячу, так что он может пролететь на большее расстояние. Укорачивая ракетку или клюшку, даже перехватив ее ниже, чем обычно, наоборот замедляют скорость удара.

При первобытнообщинном строе главными охотниками были мужчины

У высоких людей с длинными конечностями есть преимущество в отношении линейной скорости. То есть, передвигая ноги с одинаковой угловой скоростью, они двигают ступни с более высокой линейной скоростью. То же происходит и с их руками. Такое преимущество может быть одной из причин того, что в первобытных обществах мужчины занимались охотой чаще, чем женщины. Вероятно, что из-за этого также в процессе эволюции выиграли более высокие люди. Длинные конечности помогали не только в беге, но и во время охоты — длинные руки бросали копья и камни с большей линейной скоростью. С другой стороны, длинные руки и ноги могут быть неудобством. Длинные конечности имеют больший вес и для их перемещения нужна дополнительная энергия. Кроме этого, когда человек быстро бежит, длинные ноги быстрее двигаются, а значит, при столкновении с препятствием удар будет сильнее, чем у людей с короткими ногами, которые двигаются с той же линейной скоростью.

В гимнастике, фигурном катании и нырянии также используют угловую скорость. Если спортсмен знает угловую скорость, то легко вычислить количество переворотов и других акробатических трюков во время прыжка. Во время кувырков спортсмены обычно прижимают ноги и руки как можно ближе к корпусу, чтобы уменьшить инерцию и увеличить ускорение, а значит и угловую скорость. С другой стороны, во время ныряния или приземления, судьи смотрят, как ровно спортсмен приземлился. На высокой скорости трудно регулировать направление полета, поэтому спортсмены специально замедляют угловую скорость, немного вытягивая от корпуса руки и ноги.

Спортсмены, которые занимаются метанием диска или молота, тоже контролируют линейную скорость с помощью угловой. Если просто бросить молот, не вращая его по кругу на длинной стальной проволоке, увеличивающей линейную скорость, то бросок будет не таким сильным, поэтому молот сначала раскручивают. Олимпийские спортсмены поворачиваются вокруг своей оси от трех до четырех раз, чтобы увеличить угловую скорость до максимально возможной.

Вращательное движение тела, формулы

| При вращательном движении твердого тела все элементы его массы, не лежащие на оси вращения, совершают движение по окружности. Аналогично и материальная точка, находящаяся на расстоянии r > 0 от оси вращения, также совершает движение по окружности, как и любое тело, достаточно удаленное от оси вращения. Линейное перемещение Sл, линейная скорость uл и линейное ускорение aл при таком движении связаны между собой обычными для поступательного движения соотношениями. |

Кроме того, эти величины связаны определенным образом с угловым перемещением ?, угловой скоростью ? и угловым ускорением ?.

| Sл | перемещение тела по траектории, | метр |

| Uл | скорость тела при движении по траектории, | метр / секунда |

| aл | ускорение данного тела при движении по траектории, | метр / секунда2 |

| r | радиус траектории, | метр |

| d | диаметр траектории, | метр |

| ? | угловое перемещение тела, | радиан |

| ? | угловая скорость тела, | радиан / секунда |

| ? | угловое ускорение тела, | радиан / секунда2 |

| f | частота, | Герц |

Примечание:Формулы справедливы для постоянных, мгновенных и средних величин, во всех случаях движения тела по окружности.

Что такое скорость вращения шпинделя

Скорость вращения шпинделя (spindle speed) определяет, насколько быстро вращаются пластины в нормальном режиме работы жесткого диска. Скорость вращения измеряется в оборотах в минуту (RpM).

От скорости вращения зависит, как быстро компьютер может получить данные от жесткого диска. Перед тем как винчестер сможет считать данные, он должен их сначала найти.

Время, которое требуется для блока магнитных головок, чтобы перейти к запрошенной дорожке/цилиндру, называется временем поиска (seek latency). После того как считывающие головки переместятся в нужную дорожку/цилиндр, надо дождаться поворота пластин, чтобы необходимый сектор оказался под головкой. Это называется задержками на вращение (rotational latency time) и является прямой функцией скорости шпинделя. То есть, чем быстрее скорость шпинделя, тем меньше задержки на вращение.

Общие задержки на время поиска и задержки на вращение и определяют скорость доступа к данным. Во многих программах для оценки скорости hdd это параметр access to data time.

На что влияет скорость вращения шпинделя жесткого диска

Большинство стандартных 3,5″ жестких дисков сегодня имеют скорость вращения шпинделя 7200 оборотов в минуту. Для таких дисков время, за которое совершается половина оборота (avg. rotational latency), составляет 4,2 мс. Среднее время поиска у этих дисков — около 8,5 мс, что позволяет обеспечить доступ к данным примерно за 12,7 мс.

У жестких дисков WD Raptor скорость вращения магнитных пластин — 10 000 оборотов в минуту. Это уменьшает среднее время задержки на вращение до 3 мс. У «рапторов» и пластины меньшего диаметра, что позволило сократить среднее время поиска до ~5,5 мс. Итоговое среднее время доступа к данным — примерно 8,5 мс.

Есть несколько моделей SCSI (например, Seagate Cheetah), у которых скорость вращения шпинделя достигает 15 000 оборотов в минуту, а пластины еще меньше, чем у WD Raptor. Среднее время rotational latency у них — 2 мс (60 сек / 15 000 RPM / 2), среднее время поиска — 3,8 мс, среднее время доступа к данным — 5,8 мс.

Как узнать скорость вращения шпинделя жесткого диска

На некоторых моделях скорость шпинделя написана прямо на наклейке. Найти эту информацию несложно, так как вариантов немного — 5400, 7200 или 10 000 RpM.

Если на вашем жестком диске на наклейке нет этой информации (или просто нет желания доставать диск, чтобы посмотреть на наклейку), на помощь придут специальные программы. Большинство программ для проверки HDD и анализа SMART покажут вам скорость вращения шпинделя и другую информацию по жесткому диску.

Частота вращения шпинделя: определение, ряды и график частот

Для обработки различных заготовок и получения конкретных изделия часто применяется фрезеровальное или токарное оборудование. Оно характеризуется просто огромным количество различных особенностей, среди которых отметим наличие шпинделя. Предназначение подобного узла заключается в креплении заготовки или инструмента на момент работы. Выделяют довольно большое количество различных параметров, которые должны учитываться.

Примером можно назвать то, что частота вращения шпинделя варьируется в достаточно большом диапазоне, выбирается в зависимости от области применения оборудования и многих других моментов. Самостоятельно определить частоту вращения шпинделя можно исключительно при проведении теоретических расчетов, фактический показатель указывается производителем оборудования в инструкции по эксплуатации. Рассмотрим подробнее то, как рассчитать скорость вращения шпинделя и какими особенностями обладает устанавливаемый узел на станках.

Дополнительные материалы

Во время изготовления, большинство специалистов руководствуются в качестве дополнительного пособия, приведенными ниже показателями. Таблица коэффициента прочности:

| Материал заготовки | Граница прочности | Шкала твердости по Бринеллю | Коэффициент, МПа |

| легированная и углеродистая сталь | варьируется от 400–1100 единиц | – | 1500–2600 |

| чугун, а также серый | – | 1400–2200 | 1000–1200 |

| бронза | – | – | 600 |

| силумин | – | – | 450 |

| дуралюмин | предел прочности от 250 до 350, но часто встречается и выше в зависимости от качества заготовки | – | 600–1100 |

Коэффициент прочности материала:

| Сталь, кг/мм | Значение показателя |

| 50,1–60,1 | 1,61 |

| 60,1–70,3 | 1,27 |

| 70,3–80,1 | 1,1 |

| 80,3–90,1 | 0,87 |

| 90,3–100,1 | 0,73 |

| Чугун, кг/мм | Значение показателя |

| 140,1–160,3 | 1,50 |

| 160,1–180,1 | 1,21 |

| 180,1–200,3 | 1,1 |

| 200,3–220,3 | 0,83 |

Коэффициент стойкости резца:

| Значение стойкости, минуты | Показатель |

| 27–30 | 1,27 |

| 43–46 | 1,11 |

| 57–60 | 1,09 |

| 83–90 | 1,03 |

Описывающие вращение физические величины

Для численного описания вращения в физике был введен ряд характеристик. Перечислим их и охарактеризуем.

В первую очередь это угол поворота, обозначается θ. Поскольку полная окружность характеризуется центральным углом в 2*pi радиан, то, зная величину θ, на которую повернулось вращающееся тело за определенный промежуток времени, можно определить число оборотов за это время. Кроме того, угол θ позволяет рассчитать линейный путь, пройденный телом вдоль кривой окружности. Соответствующие формулы для числа оборотов n и пройденного пути L имеют вид:

n = θ/(2*pi);

L = θ*r.

Где r — радиус окружности или радиус вращения.

Следующей характеристикой рассматриваемого типа движения является угловая скорость. Ее обычно обозначают буквой ω. Она измеряется в радианах в секунду, то есть показывает величину угла в радианах, на которые поворачивается вращающееся тело за одну секунду. Для угловой скорости в случае равномерного вращения справедлива формула:

ω = θ/t

Как обозначается скорость вращения?

Число полных оборотов за единицу времени называют частотой вращения

. Частота измеряется в герцах (Гц). Частота

вращения обозначается

буквой ν (читается «ню») и вычисляется по формуле: ν = n t .

Интересные материалы:

Как использовать дискретную видеокарту на ноутбуке? Как использовать ноутбук как монитор для приставки? Как использовать ноутбук в качестве монитора через HDMI? Как использовать Нумпад на ноутбуке? Как использовать сканер отпечатков пальцев на ноутбуке HP? Как изменить диапазон сети на ноутбуке? Как изменить Герцовку на ноутбуке? Как изменить Обои на ноутбуке Lenovo? Как изменить подсветку клавиатуры на ноутбуке HP? Как изменить цвет подсветки клавиатуры на ноутбуке ASUS?

Максимальная скорость передачи данных

Не всегда конечный параметр скорости передачи данных определяет скорость шпинделя – кроме этого есть ещё алгоритмы работы и внутренняя конструкция самого жёсткого диска. Например, на скорость может влиять количество магнитных дисков внутри – ёмкость в 1 ТБ может состоять как из 1-го диска, так и из 4-ёх по 250 ГБ.

Таким образом, по скорости можно выделить две группы HDD –со средними скоростями до 200 Мб/с, и более дорогая, но и самая скоростная среди магнитных жёстких дисков группа со скоростью более 200 Мб/с.

Дорогие модели HDD могут отличаться от дешёвых при равном объёме именно скоростью передачи данных, она будет заметно выше, благодаря многим факторам: может быть лучше оптимизирована кэш-память, иначе организован электро-механический узел, разное количество магнитных дисков на равный объём. Также зачастую дорогие диски более надёжны и устойчивы к внешним воздействиям.

Скорость передачи данных – совокупный результат всех остальных параметров и применённых в диске технологий, поэтому, если ваш выбор зависит в основном от скорости диска, то удобно ориентироваться именно по нему. Чем более диск скоростной, тем он будет дороже.

2.СКОРОСТЬ ШПИНДЕЛЯ

Скорость шпинделя номинальное значение плиты идентификации, она может быть (от 1000,3000…6000… 12.000… 24.000,40000 до 60000 об\мин), это не означает, что шпиндель всегда вращается с этими оборотами. Обороты могут управляться инвертором, но вы должны помнить, что мощность шпинделя-это значение крутящего момента, умноженное на скорость вращения, поэтому при сохранении крутящего момента и уменьшении оборотов на половину-примерно половина мощности также падает. И здесь мы должны пойти на компромисс …

Нет шпинделя для всего. Более высокая мощность шпинделя больше диаметры подшипников и эти подшипники причина ограничения скорости шпинделя. Чем больше диаметр подшипника, тем выше центробежная сила, с которой шарики нажимают на ходовые дорожки наружного кольца подшипника, и, таким образом, выделяется больше тепла. Поэтому, 40.000 об / мин, шпиндели, как правило, производится только в низком диапазоне мощностей.

Как подключить частотный преобразователь

Если кабель для подключения на 220 В с 1-й фазой, применяется схема «треугольника». Нельзя подключать частотник, если выходной ток выше 50% от номинального значения.

Если кабель питания на три фазы 380 В, то делается схема «звезды». Чтобы проще было подключать питание, предусмотрены контакты и клеммы с буквенными обозначениями.

- Контакты R, S, T предназначены для подключения сети питания по фазам.

- Клеммы U , V , W служат соединением электродвигателя. Для реверса достаточно изменить подключение двух проводов между собой.

В приборе должна быть колодка с клеммой подключения к земле. Подробней, как подключить, здесь.

Какого объёма кэша хватит?

Речь идёт о объёме кэша 1-го уровня – его величина может колебаться, можно встретить модели с объёмами от 16 до 256 МБ. Это высокоскоростная флэш-память, которая ускоряет работу жёсткого диска, но это ускорение незначительно (порядка 5-10%), и происходит не для всех операций. Например, при последовательном чтении с диска или переносе больших файлов разница в кэше заметна не будет.

Не стоит гнаться за максимальным значением данного параметра – эффективность работы кэша зависит больше от алгоритмов работы кэше, чем от его объёма, к тому же производители стараются для каждой модели подобрать максимально подходящий размер кэша.

Также объём кэша зависит от общей ёмкости жёсткого диска – для моделей до 500 ГБ стоит ориентироваться на 16 Мб кэша, при объёме до 2 ТБ кэш обычно составляет 32-64 МБ. Модели с кэшем 64 МБ и меньше при объёме диска больше 2 ТБ могут оказаться не самыми быстрыми вариантами, стоит это учитывать.

3.ОХЛАЖДЕНИЕ ШПИНДЕЛЯ

Немного вернемся к видам обработки и рассмотрим вариант 3D фрезерования при котором требуется длительная программа свыше 10 часов подряд, при таких нагрузках происходит нагревание шпинделя и требуется его охлаждение. Существует два типа: воздушное и жидкостное. Воздушное охлаждение эффективно, при небольших мощностях шпинделя и коротких программах обработки. Жидкостное более эффективно в своей работе и играет важную роль при непрерывной обработке материала свыше 8 часов.

В заключение мы надеемся на полезность прочтенной Вами информации и будем рады предложить для вас профессиональное оборудование с гарантией качества и индивидуального подбора. Оставляйте заявку на нашем сайте .

Число оборотов

Характеристикой всех видов вращения является число оборотов n или равноценная ей характеристика — частота f. Обе величины характеризуют число оборотов в единицу времени.

Единица СИ частоты (или числа оборотов)

В технике число оборотов обычно измеряется в оборотах в минуту (об/мин) = 1/мин.

Таким образом, величина, обратная числу оборотов, есть продолжительность одного оборота.

Если n — число оборотов, f — частота, T — продолжительность одного оборота, период, ? — угловое перемещение, N — полное число оборотов, t — время, продолжительность вращения, ? — угловая частота, то

Угловое перемещение равно произведению полного числа оборотов на 2?:

Угловая скорость

Из формулы для одного оборота следует:

Обратите внимание:• формулы справедливы для всех видов вращательного движения — как для равномерного движения, так и для ускоренного. В них могут входить постоянные величины, средние значения, начальные и конечные значения, а также любые мгновенные значения.• вопреки своему названию число оборотов n — это не число, а физическая величина.• следует различать число оборотов n и полное число оборотов N

Распространенные ошибки при выборе режимов резания

Очень часто начинающие токари и фрезеровщики не согласовывают скорости – это оборачивается концентрацией напряжений на кромке, а значит повышает вероятность поломки инструмента в таких «критических» точках и вызывает другие проблемы.

Есть две классические ситуации:

- Максимальные обороты при медленной подаче – при этом серьезно падает качество обработки. Кроме того, резец будет не снимать стружку, а лишь давить на поверхность, сначала лишь шлифуя ее, а потом уже вызывая прижог; при этом не просто действуя вхолостую, а даже теряя в прочности, ведь будет наблюдаться отгибание кромки.

- Обратная ситуация приводит к тому, что лезвие убирает слишком много материала и вместе с тем испытывает чрезмерную нагрузку, в результате чего скалывается и оставляет царапины и другие дефекты на той плоскости, которая должна быть гладкой.

Поэтому на практике нужно проводить расчет частоты вращения шпинделя для каждой технологической операции и, на основе полученных результатов, соотносить подачу, чтобы обеспечивать не только скорость, но и точность, и безопасность процесса. Тем более что все величины можно принимать в некотором диапазоне – всегда есть место для допусков. Помните, что длительная эксплуатация инструмента – следствие правильного подхода, тогда как неожиданная поломка – результат допущенных ошибок.

И универсальный совет – проводите обработку в несколько этапов: сначала черновую, по максимуму снимая ненужный металл, потом чистовую, более медленно, и, наконец, финишную – для шлифовки мельчайших неровностей.

Выбор режимов резания

Металлорежущие станки должны обеспечить наиболее выгодные режимы резания при выполнении на них предусмотренных технологических процессов. В связи с тем, что универсальные станки используются для разных операций на заготовках из материалов с разными физико-механическими свойствами, они должны обеспечить регуляцию режимов резания в широком диапазоне.

Для определения предельных режимов резания, которые осуществляются на станке, рассчитывают режимы при выполнении разных работ и на основе анализа полученных результатов определяют предельные значения частот вращения шпинделя и значений подач.

Глубина резания при обработке на фрезерных станках определяется допущением, точностью обработки, жесткостью технологической системы.

При фрезеровании наибольшая глубина резания принимается ровной наибольшему допущению на черновую обработку, наименьшая глубина резания принимается при чистовой обработке, когда допущение срезается за несколько проходов.

Принимаем мм; мм.

При фрезеровании наибольшая подача выбирается за нормативами для черновой обработки, а наименьшая подача – для получистовой обработки или чистовой обработки.

Принимаем мм/об., а мм/об.

Схема расчетов

Перед выполнением расчетов операции резания необходимо определить, какой тип режущего инструмента будет использоваться в данном случае. При токарной или абразивной обработке хрупких материалов выбирают оснащение с минимальными показателями. Следует не забывать, что во время работы деталь обычно довольно сильно нагревается. Если скорость обработки будет очень высокая, она может деформироваться, что приведет к ее непригодности.

Процесс резания металла

Обязательно учитывается, какая обработка будет осуществляться – чистовая или черновая. В первом случае подбирают рабочие параметры, которые обеспечат максимальную точность

Специалисты обращают внимание и на толщину срезаемого слоя. В зависимости от данной характеристики выбирается количество проходок для выполнения обрезки на специальном оборудовании

Глубина

Глубина является одним из важнейших параметров для обеспечения качества изготовленных заготовок. Она определяет толщину срезаемого слоя за одну проходку. При выполнении подрезки торца за глубину принимают диаметр детали.

Учитывается количество проходов, что определяется припусками на обработку:

Изменение обрабатываемого диаметра

- 60% на черновую;

- 20–30% на получистовую;

- 10–20% на чистовую.

Для определения глубины обрезки цилиндрических заготовок используется следующая формула:

k=(D-d)/2, где к – глубина обрезки, D – первоначальный диаметр, d – получаемый диаметр.

При определении режимов резания при работе с плоскими деталями вместо диаметров используют длину. Принято считать, что при черновой обработке глубина должна составлять больше 2 мм, получистовой – 1–2 мм, чистовой – меньше 1 мм. Данный параметр зависит от требований к качеству деталей. Чем меньше класс точности, тем больше проходов необходимо выполнить для достижения необходимых свойств изделий.

Схема черновой обработки металла

Подача

Пример построения траектории движения резца

Под подачей подразумевают величину перемещения резца за один оборот заготовки. При выполнении черновой обработки данный параметр может иметь максимально возможные значения. На завершительном этапе работ значение подачи определяется с учетом квалитета шероховатости. Данная характеристика зависит от глубины обрезки и габаритов заготовки. Чем меньше размеры, тем она ниже. При большой толщине срезаемого слоя выбираются минимальные параметры подачи.

Чтобы облегчить работу специалистам, разработаны специальные таблицы. Там указаны значения подачи при разных условиях режима резанья. Для выполнения точных расчетов иногда необходимо знать размер державки резца.

Если резанье выполняется с существенными ударными нагрузками, значения с таблицы необходимо умножать на коэффициент 0,85. При работе с жаропрочной конструкционной сталью подача не должна быть больше 1 мм/об.

Подачи при черновом наружном точении

Скорость

Скорость резания – это один из важнейших показателей, который определяется на этапе расчетов перед выполнением основных работ. Ее значения зависят от проводимых операций. Обычно отрезание торцов происходит при максимально возможной скорости. Сверление или точение имеют совсем иные требования к данному рабочему параметру. Поэтому для качественного выполнения поставленных задач необходимо знать следующее:

Таблица для расчета режимов резания

- тип выполняемой слесарной операции;

- вид применяемого токарного инструмента;

- материал, из которого изготовлена заготовка.

При традиционной токарной обработке скорость определяется путем умножения диаметра заготовки на количество ее оборотов за минуту и на π. Полученное значение необходимо разделить на 1000. Также скорость резанья можно определить, используя стандартные таблицы для режимов резанья.

Проверка выбранных рабочих характеристик

Когда глубина, подача и скорость определены, их необходимо проверить. Полученные рабочие параметры не должны быть больше нормативных значений, которые указаны в паспорте эксплуатируемого токарного станка.

Обязательно необходимо определить мощность оборудования. Для этого силу обрезки умножают на ее скорость и делят на 1000. Полученное значение сравнивают с тем, что указано в паспорте станка. Если рассчитанные по формулам параметры больше, необходимо корректировать глубину, подачу и скорость, чтобы избежать повреждения оборудования и инструментов.

Выбор материала резца при токарной обработке

Определение частоты вращения шпинделя

Частоту вращения шпинделя n

, об/мин, определяют по формуле

Полученное значение n

уточняют в меньшую сторону по паспортным данным оборудования. Ряд значений частоты вращения шпинделя

n

ст для некоторых моделей универсальных вертикально-сверлильных станков приведены в разд. 3.3.

Определение фактического значения скорости резания

Фактическое значение скорости резания v

ф, м/мин, равно

3.7. Определение осевой составляющей силы резания РХ

и эффективной мощности на резание

N

э

Осевая составляющая силы резания РХ

, Н, при сверлении определяется по формулам:

при сверлении стали:

при сверлении чугуна:

Мощность N

э, кВт, затрачиваемая на резание при сверлении, может быть подсчитана по следующим формулам:

для стали:

для чугуна:

В том случае, если условия не выполняются, следует уменьшить подачу или использовать другой станок.

Необходимо, чтобы выполнялись условия и , где h — КПД станка; обычно h = 0,80.

Паспортные данные некоторых моделей вертикально-сверлильных станков приведены в табл. 22.

Таблица 22

| Параметр | Значения параметров для моделей станков | |||

| 2Н118 2Н118А 2Н118Ф2 | 2Н125 2Н125А | 2Н135 2Н135А 2Н135Ф2 2Е135Ф2 | 2Н150 2Н150А | 2Г175 |

| Максимальный диаметр сверла d max, мм | ||||

| Допускаемая сила подачи станка PX ст, Н | ||||

| Мощность электродвигателя N ст, кВт | 1,5 | 2,2 | 4,0 | 7,5 |

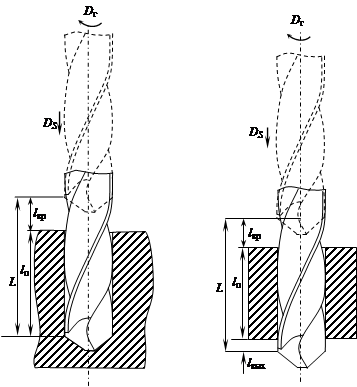

Определение основных параметров нормирования

Основное технологическое (машинное) время операции сверления t

о, мин, рассчитывают по формуле

где L

— длина хода сверла с рабочей подачей, мм (рис. 4);

L = l

вр

+ l

о

+ l

вых (

l

вр

—

величина врезания сверла, мм; для сверл с одинарной заточкой

l

вр

=

0,4

d

, для сверл с двойной заточкой

l

вр

=

0,5

d

;

l

о — глубина отверстия, мм;

l

вых — величина выхода сверла; при сквозном отверстии

l

вых= 1…2 мм, при глухом отверстии

l

вых= 0).

Количество отверстий, обработанных за период стойкости, K

з, шт, рассчитывают по формуле

Для определения штучного времени t

шт, мин, необходимо знать сумму всех непроизводительных затрат времени, приходящихся на одну операцию сверления:

|

где e — коэффициент, учитывающий все временные вспомогательные затраты при обработке одной обрабатываемой заготовки (исключая время на смену инструмента) в долях основного времени t

о; для сверлильных станков e= 0,45;

t

см

—

время на смену сверла; при установке сверла с конусом Морзе

t

см= 0,12…0,14 мин;

K

обсл

—

коэффициент, характеризующий затраты времени на обслуживание станка; при диаметре сверла до 12 мм

K

обсл = 0,035, свыше 12 мм

K

обсл = 0,04;

K

отд — коэффициент, характеризующий затраты времени на отдых и личные надобности;

K

отд= 0,04…0,08.

Рис. 4

Сменная выработка Н

, шт., определяется как

где Т

см

—

продолжительность смены, можно принять 480 мин.

Сменный расход инструмента (количество необходимых сверл с учетом переточки) Исм, шт., определяют по формуле

где i —

количество переточек сверла; количество возможных переточек сверла зависит от серии сверла (длины рабочей части), используемых режимов сверления, вида лимитирующего износа рабочих элементов, типа оборудования и др. Для выполнения домашнего задания можно принять, что сверло обеспечивает 10 переточек; t

—

коэффициент запаса инструмента, характеризующий его возможную случайную убыль, обычно t = 1,2.

3.9. Выбор режима сверления умеренной интенсивности и форсированных режимов

Выбор режима резания умеренной интенсивности.

В случае необходимости использования умеренных режимов сверления (см. разд. 1) выбор подачи

S

о, мм/об, осуществляют по формуле

Значения параметров, входящих в формулу, определяют, как это описано в разд. 3.3. Полученное значение S

о уточняют по паспортным данным оборудования в бóльшую сторону.

Таблица 23

| Обрабатываемый материал | v у, м/мин |

| Углеродистые конструкционные стали | 12–17 |

| Малолегированные стали (типа 40Х, 30Н, 30Г и др.) | 10–15 |

| Среднелегированные стали (типа 35ХГСА, 38ХМА, 18ХНВА и др.) | 8–12 |

| Высоколегированные стали (типа 20Х13, 12Х18Н10Т и др.) | 6–9 |

| Чугун серый | 12–15 |

Скорость резания v

, м/мин, определяют по формуле

.

Значения v

удля различных групп обрабатываемых материалов приведены в табл. 23 [2]. Значения коэффициентов определяются, как это описано в разд. 3.4.

Остальные этапы выбора параметров описаны в разд. 3.5–3.8.

Выбор форсированных режимов сверления.

Для форсированных режимов сверления подачу подсчитывают по формуле

и уточняют по паспорту станка.

Скорость резания вычисляют по формуле

Величина А

называется условным показателем интенсивности режима сверления [2], ее вычисляют по формуле

При форсированных режимах для короткой и средней серии сверла А

1 = 25, для длинной и удлиненной

А

1= 13.

После получения значения v

для форсированных режимов сверления следует определить ожидаемую стойкость сверла

T

, мин, которая может быть рассчитана по формулам:

для обработки стали

для обработки чугуна

где

Выбор коэффициентов, входящих в правую часть формулы, описан в разд. 3.4.

Считается, что для всех случаев обработки стойкость сверла не должна быть менее 10 мин. В том случае, если стойкость сверла Т

< 10 мин, проводят новый расчет скорости резания при условии, что

Т

= 10 мин, и полученное значение скорости резания считается скоростью рекомендуемой для форсированного режима сверления.

Остальные этапы выбора параметров описаны в разд. 3.5–3.8.

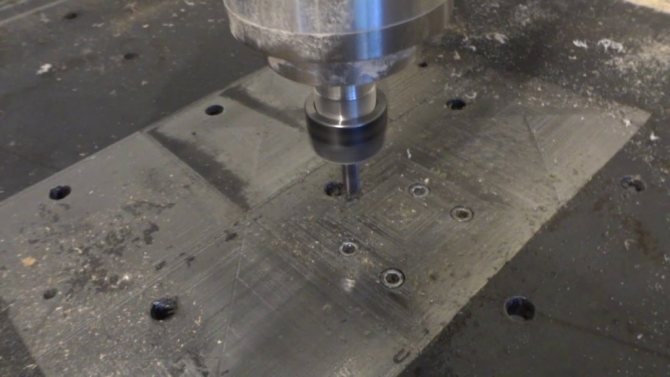

4. Выбор режима резания для операций фрезерования концевыми фрезами

Угол поворота и период обращения

Рассмотрим точку А на предмете, вращающимся вокруг своей оси. При обращении за какой-то период времени она изменит своё положение на линии окружности на определённый угол. Это угол поворота. Он измеряется в радианах, потому что за единицу берётся отрезок окружности, равный радиусу. Ещё одна величина измерения угла поворота – градус.

Когда в результате поворота точка А вернётся на своё прежнее место, значит, она совершила полный оборот. Если её движение повторится n-раз, то говорят о некотором количестве оборотов. Исходя из этого, можно рассматривать 1/2, 1/4 оборота и так далее. Яркий практический пример этому – путь, который проделывает фреза при фрезеровании детали, закреплённой в центре шпинделя станка.