- Графические обозначения материалов и правила их нанесения на чертежах

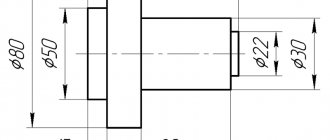

Основанием для суждения о величине изображенного предмета служат только числовые размеры. Они не зависят от масштаба и точности чертежа.

Для того чтобы нанести размеры на чертеже, необходимо:

- во-первых, правильно задать их в соответствии с назначением предмета и условиями его изготовления;

- во-вторых, графически правильно нанести эти размеры на чертеже.

Размеры на чертежах указывают размерными числами (числовыми величинами, определяющими данный размер) и размерными линиями. Для линейных размеров размерные линии проводят параллельно отрезку, размер которого указывается.

Размерные линии примыкают своими стрелками к выносным линиям, которые являются границами измерений.

Выносные линии должны выступать за концы стрелок размерной линии приблизительно на 2 — 3 мм.

Расстояние между размерной линией и параллельной ей линией контура (осевой, центровой) должно быть 10 мм (рис. 1). При нанесении на чертеже параллельных размерных линий расстояние между ними должно быть не менее 7 мм.

Линейные размеры на чертеже указывают в миллиметрах без указания единиц измерения.

Размерные числа показывают действительную величину изделия и не зависят от масштаба изображения.

Размерное число наносят над размерной линией параллельно ей и как можно ближе к ее середине.

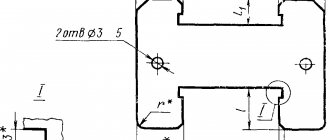

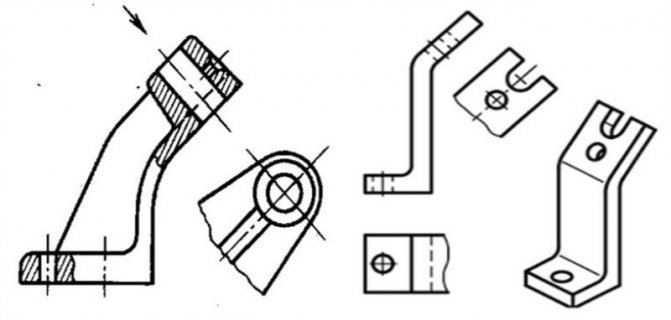

Сечения

Если во время условного рассечения объекта оставить лишь ту его часть, которая находится в секущей плоскости, получается сечение в его чертежном понимании.

Сечения подразделяются на:

- являющиеся частью разреза;

- самостоятельные.

Среди самостоятельных различают:

- Вынесенные. Чертятся за контуром основного вида. Они рекомендованы стандартом в качестве предпочтительных.

- Наложенные. Размещаются непосредственно на чертеже соответствующего вида либо в его разрыве. Иногда затрудняют чтение конструкторского документа.

Наложенные сечения

Система расположения, обозначения и наименования сечений аналогична системе обозначений разрезов

Важно помнить, что линии, обозначающие сечения, не могут пересекаться с элементами чертежа. След секущей отображается толстой линией с разрывом

Циклический режим работы команды Chamfer

Команда Фаска в AutoCAD может работать в циклическом режиме. Отвечает за этот режим опция команды «Несколько». Данная опция позволит продолжить в Автокад создание фаски после первого ее применения».

Совет

Программа позволяет делать фаски, даже если сами объекты не пересекаются, но пересекаются их продолжения. Объекты автоматически достраиваются и при необходимости их концы подрезаются в точках фаски.

Режим построения фасок в Автокаде с обрезкой. Объекты автоматически достраиваются, их концы подрезаются в точках фаски.

Режим построения фаски в AutoCAD без обрезки. Фаска строится. Объекты автоматически не достраиваются и в концах в точках фаски не подрезаются.

Примечание

Использование команды Автокад Фаска во многом схоже с использованием команды Сопряжение.

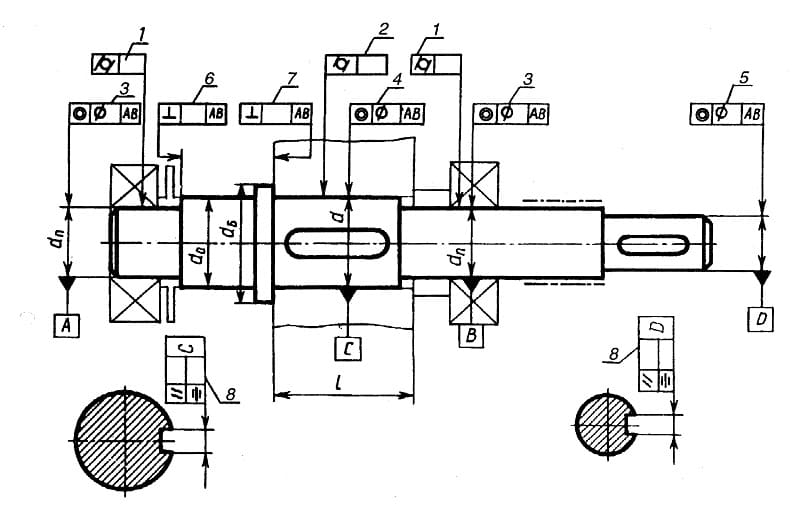

Суммарные допуски формы и расположения

Каждый из этих параметров объединяет в себе оба допустимых отклонения. Они возникают в результате одновременного проявления изменения геометрической формы и появления неровности (шероховатости) обработанной поверхности. Поэтому используя математическую терминологию, говорят, что предел, к которому должна стремиться разница между эталоном и реальным изделием считается суммарным допуском формы и расположения. Характер изменений определяется методом сравнения с выбранными базовыми объектами. В качестве таких объектов выбирают проверенные конструкции или поверхностями, которые могут считаться эталонами, например, различные калибры.

Такие допуски делятся на следующие категории:

- Биений. К ним относятся: радиальное, торцевое, в заранее заданном направлении;

- Всей формы поверхности.

Каждый из этих категорий имеет свое обозначение. Допуск полного биения обозначается двумя наклонными стрелками в форме объединённых снизу векторов, направленных от левого нижнего угла в правый верхний. Сравнение форм производиться в результате совмещения обеих поверхностей.

Это поле имеет заданные геометрические размеры. Оно ориентировано относительно выбранной базы так, чтобы можно было проверить параллельность расположения. Примеры суммарного допуска обозначают, на сколько возможно изменение параметров, не приводящих к быстрому выходу из строя агрегата. Особенно это актуально для подвижных соединений

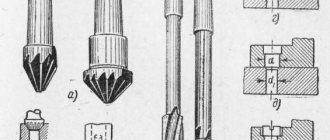

Резцы, которые применяются для чистовой обточки

Для чистовой обточки необходимо применять резцы такой формы, которые обеспечат самое малое образование шероховатостей на обрабатываемых поверхностях. На этом этапе лучше использовать обычный проходной резец, если его применение позволяет обеспечить это требование. Случается, что при обработке различные вкрапления в сплаве металлов, из которого изготовлена деталь, вырываются, и тогда не ее поверхности возникают углубления. Добиться чистоты поверхности и предупредить возможность деформации позволит обработка деталей резцами, установленными на пружинном держателе. Резцы в этом случае будут сглаживать неровность, а не усугублять ее.

Этот метод демонстрирует свои наилучшие результаты при выполнении неоднократных проходов. Его применяют для выполнения индивидуальных заказов, так как он значительно снижает общую производительность.

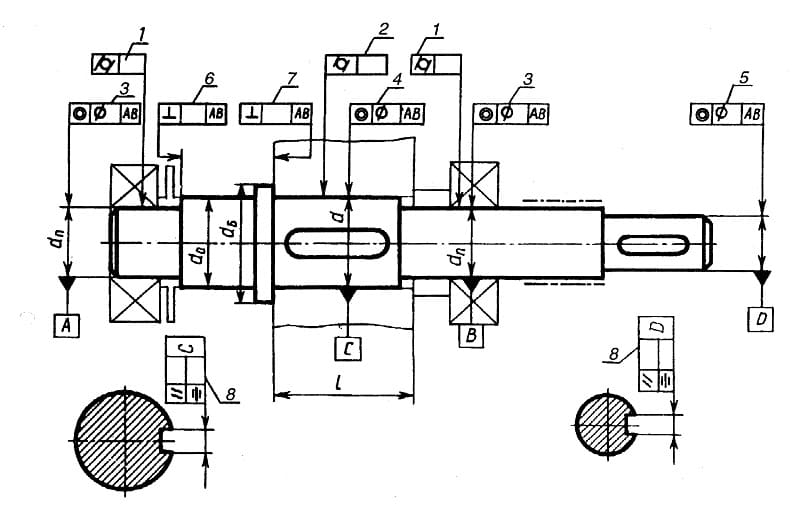

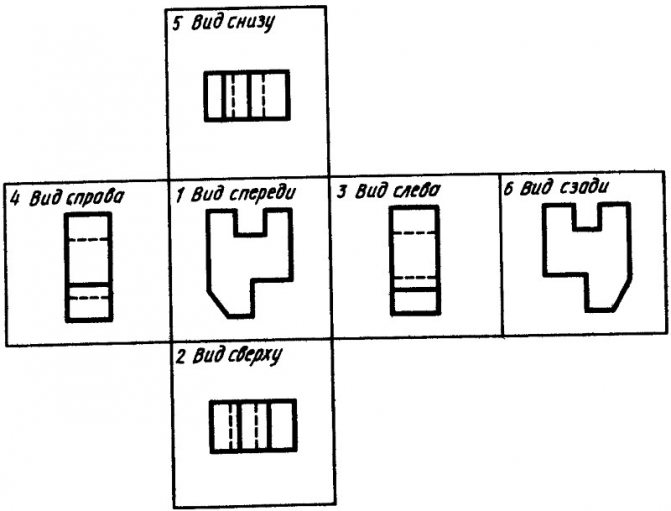

Виды

Преимущественный метод изображения объемных изделий на плоскости — это ортогональное проецирование. Расположение изображаемого предмета предполагается между условным наблюдающим и проекционной плоскостью. Для повышения читаемости изображения разрешается применять упрощенный подход. Поэтому изображения на чертежах не являются проекционными в строгом геометрическом смысле этого слова. Их называют изображениями на плоскости. Для получения основных проекций, изображаемую деталь помещают в центре воображаемого куба. Грани его будут служить проекционными плоскостями.

Основные виды

В результате проекции образа предмета возникает схема основных видов изделия:

- спереди;

- справа;

- снизу;

- слева;

- сверху;

- сзади.

В техническом черчении вид спереди считается главным. Он должен давать максимум информации об изображаемой детали. Дополняют его виды слева и сверху (относительно главного). Эти три вида называют основными. Остальные считаются вспомогательными. Их изображения строят, если важная конструктивная информация об изделии сложной формы не видна на трех основных видах.

Кроме того, для пояснения строения части детали применяются местные виды, показывающие фрагмент изображения основного вида. Такие изображения размещают в незанятых областях, надписывая заглавными буквами кириллицы. На основном виде в зоне расположения фрагмента изображается стрелка, показывающая направление условного взгляда, в результате которого появляется местный вид. Такие рисунки ограничиваются линиями разрыва, проводимыми в направлении минимального размера элемента.

Кроме того, применяются дополнительные виды. Они строятся на плоскостях, размещенных под углом к основным граням проекционного куба. Они помогают проиллюстрировать расположение и строение тех участков объекта, которые не видны или недостаточно информативно представлены на основных видах, либо их габариты и конфигурация искажены. Обозначение дополнительных видов проводится литерами кириллического алфавита.

Дополнительные виды

Продуманный выбор местных и дополнительных видов позволяет сократить число штриховок при показе внутреннего строения детали, невидимого на основных проекциях. Улучшается также читаемость чертежа, взаимное расположение его частей, снижается вероятность ошибочного его толкования.

Общие сведения о сварке

В современном машиностроении широко применяют соединения деталей, выполненные с помощью сварки. Сварка успешно заменяет поковки, отливки, клепаные соединения, упрощая технологию изготовления деталей и узлов, снижает трудоемкость и стоимость изготовления изделия, а также уменьшает его вес.

В зависимости от процессов, происходящих при сварке, различают сварку плавлением и сварку давлением.

Сварка плавлением характеризуется тем, что поверхности кромок свариваемых деталей плавятся, взаимно перемешиваются и, остывая, образуют прочный сварной шов неразъемного соединения. К такой сварке относятся газовая и электродуговая сварки.

При газовой сварке горючий газ (например, ацетилен), сгорая в атмосферном кислороде, образует пламя, используемое для плавления. В зону плавления вводится присадочный пруток, в результате плавления которого образуется сварной шов (рис. 2, а). Газовая сварка применяется для сварки, как металлов, так и пластмасс (полимеров).

При электродуговой сварке источником тепла является электрическая дуга, которая возникает между кромками свариваемых деталей и электродом. Дуговая сварка может осуществляться неплавящимися (угольными или вольфрамовыми) электродами (рис. 2, б), либо плавящимися (рис. 2, в) электродами.

В случае использования неплавящихся электродов в зону возникающей дуги вводится присадочный пруток, который плавится и образует сварной шов. Дуговая сварка плавящимися электродами не требует введения присадочного металла – сварной шов образуется в результате плавления самого электрода. Электродуговая сварка применяется только для сварки металлов и их сплавов.

Сварка давлением осуществляется при совместной пластической деформации предварительно нагретых поверхностей свариваемых деталей. Деформация происходит за счет воздействия внешней силы, прижимающей участки поверхности свариваемых деталей друг к другу. Сварка давлением осуществляется, как правило, одним из видов контактной электросварки: точечной (рис. 3, а), шовной – роликовой (рис. 3, б) и др.

Помимо упомянутых способов в современном машиностроении применяются и другие способы сваривания деталей (электрошлаковая, в инертном газе, ультразвуковая, лазерная, индукционная и др.).

По способу осуществления механизации технологического процесса различают ручную, механизированную (полуавтоматическую) и автоматическую сварку.

Для пояснения способов сварки и параметров сварных соединений на чертежах стандарты ЕСКД устанавливают соответствующие условные обозначения.

/

0,01

Допуск биения конуса относительно оси отверстия А в направлении, перпендикулярном к образующей конуса, — 0,01 мм

1 У//ш>

А

16 Допуск полного радиального биения

| А/ | 0,1 | АБ |

Допуск полного радиального биения относительно общей оси поверхностей Л и Б — 0,1 мм

И

17 Допуск полного торцового биения

| 0,1 |

Допуск полного торцового биения поверхности относительно оси поверхности — 0,1 мм

18 Допуск формы заданного профиля

\Г\\Т0М

Допуск формы заданного профиля — 70,04 мм

| 1 | iD |

| □ |

Указания допусков формы и

Вид допуска

расположения условным обозначением

Пояснение

19 Допуск формы заданной поверхности

Допуск формы заданной поверхности относительно поверхностей А, Б, В — 70,1 мм

20 Суммарный допуск параллельности и плоскостности

Суммарный допуск параллельности и плоскостности поверхности относительно основания — 0,1 мм

21 Суммарный допуск перпендикулярности и плоскостности

Суммарный допуск перпендикулярности и плоскостности поверхности относительно основания — 0,02 мм

22 Суммарный допуск наклона плоскостности

и

Суммарный допуск наклона и плоскостности поверхности относительно основания — 0,05 мм

Окончание таблицы Б. 1

Примечания

1 В приведенных примерах допуски соосности, симметричности, позиционные, пересечения осей, формы заданного профиля и заданной поверхности указаны в диаметральном выражении.

Допускается указывать их в радиусном выражении, например:

| R0.0A | — | Т/2 0,025 | А |

В ранее выпущенной документации допуски соосности, симметричности, смещения осей от номинального расположения (позиционного допуска), обозначенные соответственно знаками i— ; ; + или текстом в тех

нических требованиях, следует понимать как допуски в радиусном выражении.

2 Указание допусков формы и расположения поверхностей в текстовых документах или в технических требованиях графического документа следует приводить по аналогии с текстом пояснений к условным обозначениям допусков формы и расположения, приведенным в настоящем приложении.

При этом поверхности, к которым относятся допуски формы и расположения или которые приняты за базу, следует обозначать буквами или приводить их конструкторские наименования.

Допускается вместо слов «зависимый допуск» указывать знак @ и вместо указаний перед числовым значением символов 0 ; R; Т; Т/2 — запись текстом, например «позиционный допуск оси 0,1 мм в диаметральном выражении» или «допуск симметричности 0,12 мм в радиусном выражении».

3 Во вновь разрабатываемой документации запись в технических требованиях о допусках овальности, кону-сообразности, бочкообразности и седлообразности должна быть, например, следующей: «Допуск овальности поверхности А 0,2 мм (полуразность диаметров)».

В технической документации, разработанной до 1 января 1980 г., предельные значения овальности, конусообразное, бочкообразности и седлообразности определяют как разность наибольшего и наименьшего диаметров.

Библиография

Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Допуски формы, ориентации, местоположения и биения

УДК 744.43:006.354 МКС 01.080 Т52 ОКСТУ 0002

Ключевые слова: конструкторская документация, допуск формы, допуск расположения

Редактор Р.Г. Говердовская Технический редактор В.Н. Прусакова Корректор М.С. Кабашова Компьютерная верстка А.Н. Золотаревой

Подписано в печать 13.02.2012. Формат 60×84%. Бумага офсетная. Гарнитура Ариал. Печать офсетная. Уел. печ. л. 3,26. Уч.-изд. л. 2,70. Тираж 600 экз. Зак. 155.

, 123995 Москва, Гранатный пер., 4.

Набрано во на ПЭВМ.

Отпечатано в филиале — тип. «Московский печатник», 105062 Москва, Лялин пер., 6.

Как написать знак диаметра в Word?

Ворд самый популярный текстовый редактор, для ввода диаметра в документ есть несколько способов.

С помощью кнопки «Дополнительные символы»

Знак «Ø» есть во всех офисных продуктах Microsoft. Просто нужно знать, где искать. Чтобы ввести знак диаметра в Office Word, требуется выполнить следующие действия:

- установить курсор в нужно месте;

- кликнуть на панели слева вверху графу «Вставка»;

- справа под формулами найти меню «Символы»;

- выбрать раздел «Другие»;

- в новом окне в строке набора отыскать пункт «Дополнительная латиница-1»;

- найти «Ø»;

- вызвать контекстное меню, кликнуть «Вставить».

Этот способ выручает не только когда нужно напечатать знак диаметра в Ворде, но и в других программах Microsoft Office. В текстовых редакторах других разработчиков не применяется.

С помощью автозамены

Метод используется при включенной английской раскладке. Зажать клавишу «Ctrl», ввести «/» и букву «o». Размер перечеркнутой «o» зависит от регистра буквы:

- Ctrl + «/o» = ø;

- Ctrl + «/O» = Ø.

Сочетание клавиши ALT и кода

ASCII-код

Вставить знак диаметра с помощью комбинаций клавиш можно при включенном блоке цифр с правой стороны клавиатуры. Чтобы активировать раскладку, необходимо нажать кнопку NumLock. Обязательно переключить языковую панель на English.

Зажать левую клавишу альт и ввести цифры ASCII-кода в правой стороне раскладки. Символ вводится двумя наборами комбинаций – для большого и маленького значка:

- Alt + «0248» = ø;

- Alt + «0216» = Ø.

Вставка символа диаметр на клавиатуре не получится, если набирать цифры, которые находятся в верхней части раскладки. На некоторых ноутбуках отсутствует дополнительная панель с клавишей NumLock, поэтому пользователям таких устройств не подходит подобное решение.

Юникод

Также в Word знаки вводятся шестнадцатеричным кодом Unicode. В поле редактора нужно прописать обозначающие диаметр коды 00D8 или 00F8. Затем нажать совокупность клавиш «Аlt+X» в указанном месте документа высветится изображение – «Ø» или «ø», в зависимости от юникода:

- «00F8» => Alt + X = ø;

- «00D8» => Alt + X = Ø.

С помощью типографской раскладки Бирмана

Чтобы пользоваться таким способом, как вставка символа диаметра, на компьютер загружается специальная раскладка Ильи Бирмана. Она активируется в настройках «Панели управления». Подробная инструкция по установке прилагается на сайте приложения.

Обозначение «Ø» вводится сочетанием клавиш правый Alt + d.

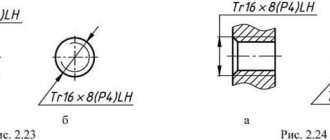

Основные положения

Имеющиеся в проекте даже небольшие скосы острых граней в обязательном порядке должны быть указаны в технической документации в случае, если подобное сглаживание несет функциональное значение. Однако зачастую в этом нет необходимости, так как по ЕСКД (Единая система конструкторской документации) все острые кромки, образованные в результате изготовления и контактирующие с человеком, должны быть притуплены. В зависимости от масштаба и особенностей узла, возможно показать фаску несколькими способами.

Обычно фаска на чертеже обозначается с помощью размерных линий, использование для этого контурных или осевых запрещается стандартами ГОСТ.

Главным критерием является возможность удобного чтения, чтобы при изготовлении не возникло сомнений, к какому узлу относится параметр. При этом обязательно указывается два числовых значения: первое — ширина скоса в мм, второе — величина угла относительно главной оси всего механизма или отдельного элемента. При изображении симметричных фасок под одинаковым углом на одной детали, возможно отдельно указать первое значение, а второе изобразить величиной тупого угла, который они образуют. Часто используется обозначение фаски на чертеже двумя линейными размерами, каждый из которых указывает величину среза в разных плоскостях.

Обозначение фаски на чертеже согласно ГОСТ производится стандартным шрифтом и только на одном виде, дублирование на других проекциях не требуется. При этом с главной стороны наносятся размеры внешних фасок, а внутренние указываются только на разрезе.

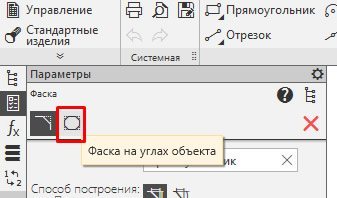

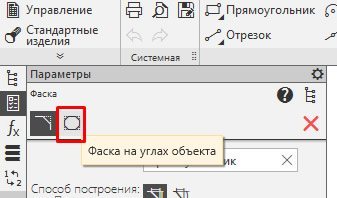

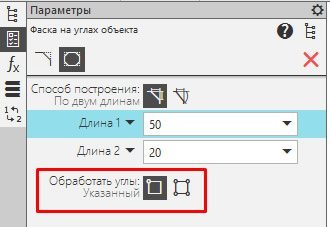

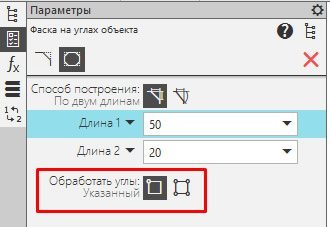

Построение фаски на углах объекта

Если контур представляет собой макроэлемент, например, прямоугольник, то поставить фаску обычной командой «Фаска» не получится. Нужно использовать команду из расширенного списка — «Фаска на углах объекта». Чтобы переключится на команду, можно вызвать обычную команду «Фаска», а потом на Панели параметров выбрать «Фаска на углах объекта»

Фаска на углах объекта строится как обычная фаска, способы мы рассмотрели выше. Из нового есть выбор: обработать указанный угол или все углы. Данная настройка находится в самом низу Панели параметров и позволяет за одно действие построить фаски на всех углах макроэлемента

Допуски формы

Этот вид разрешённых отклонений вызван неточностями обработки, которые происходят из-за реальных возможностей обрабатывающего оборудования.

К ним относятся:

- прямолинейности;

- плоскости;

- не совпадения формы окружности (к ним относятся: круглости; допуск овальности);

- изменение формы цилиндра — допуск цилиндричности.

К первой категории относятся следующие отклонения:

- формы обработанной поверхности (нарушается плоскостная картина, изменяется величина радиуса выточенного вала, нарушается геометрия фигур имеющих плоские грани);

- нарушается параллельность и перпендикулярное расположение поверхностей между собой или соседними деталями;

- проявляется разная шероховатость по длине, поперечному сечению, окружности.

Оценка величины параметров производится сравнением номинальной поверхности (обозначенной на чертеже) и реальной (полученной на станках заданного класса точности). Полученные отклонения и позволяют рассчитать величину требуемого допуска.

Изменение величины радиуса готового изделия по отношению к заданному на чертеже, называется нарушение круглости. Для предотвращения возможных негативных последствий при эксплуатации вводят допуск круглости. При рассмотрении детали в одной из плоскостей определяют необходимый допуск профиля продольного сечения.

Характер взаимного искривления расположения плоскостей подразделяется на следующие виды:

- общей параллельности (сравнивается с линией направленной вдоль поверхности);

- перпендикулярности и пересечения осей (проверяется сохранение прямого угла на всём протяжении поверхностей);

- наклона;

- симметрии (по отношению к выбранной оси).

Допуск плоскостности определяет величину разрешённого отклонения от обозначенного уровня. Основной характеристикой служит так называемое поле допуска. Его обозначают в выбранной области, которая расположена между плоскостями, для которых необходимо соблюдать строгие параметры параллельности. Расстояние до поверхности определяется существующими стандартами. Контроль отклонения этих параметров от заданных на чертеже обозначается на профилограмме.

Применяемые для изготовления резцов материалы

Для выполнения работ по чистовой обработке применяют резцы, снимающие стружку с небольшим сечением. К ним выдвигается ряд требований, в частности они должны успешно сопротивляться стиранию, сохранять свою твердость и остроту режущих кромок. Чтобы добиться наилучших результатов обработки деталей из стали и чугуна, применяют вкрапления минеральной керамики и быстрорежущие стальные твердые сплавы.

В большинстве случаев для чистовой обточки применяют керметы из сплавов, изготовленных на основе окиси алюминия, в 10% состава которых используют титановые, борные, молибденовые и вольфрамовые добавки, а также другие металлы.

Общие положения

4.1. Допуски формы и расположения поверхностей в графических документах указывают с использованием условных обозначений (графических символов) или текстом в технических требованиях в случае отсутствия таких символов.

4.2. Графические символы (знаки) для указания допуска формы и расположения поверхностей приведены в таблице .

Формы и размеры знаков приведены в приложении .

Примеры указания допусков формы и расположения поверхностей приведены в приложении и ИСО 1101 [].

Таблица 1

| Вид допуска | Знак |

| Допуск формы | Допуск прямолинейности |

| Допуск плоскостности | |

| Допуск круглости | |

| Допуск цилиндричности | |

| Допуск профиля продольного сечения | |

| Допуск расположения | Допуск параллельности |

| Допуск перпендикулярности | |

| Допуск наклона | |

| Допуск соосности | |

| Допуск симметричности | |

| Позиционный допуск | |

| Допуск пересечения осей | |

| Суммарные допуски формы и расположения | Допуск радиального биения Допуск торцового биения Допуск биения в заданном направлении |

| Допуск полного радиального биения Допуск полного торцового биения | |

| Допуск формы заданного профиля | |

| Допуск формы заданной поверхности | |

| Примечание- Суммарные допуски формы и расположения поверхностей, для которых не установлены отдельные графические знаки, обозначают знаками составных допусков в следующей последовательности: знак допуска расположения, знак допуска формы. Например: – знак суммарного допуска параллельности и плоскостности; -знак суммарногодопуска перпендикулярности и плоскостности; – знак суммарного допуска наклона и плоскостности. |

4.3. Допуски формы и расположения поверхностей и их значения в электронных моделях изделий указывают в плоскостях обозначений и указаний в соответствии с ГОСТ 2.052.

4.4. Числовые значения допусков формы и расположения поверхностей – по ГОСТ 24643.

4.5. Допуски формы и расположения поверхностей допускается указывать текстом в технических требованиях, как правило, в том случае, если отсутствует знак вида допуска.

4.6. При указании допуска формы и расположения поверхностей в технических требованиях текст должен содержать:

– вид допуска;

– указание поверхности или другого элемента, для которого задается допуск (для этого используют буквенное обозначение или конструктивное наименование, определяющее поверхность);

– числовое значение допуска в миллиметрах;

– указание баз, относительно которых задается допуск (для допусков расположения и суммарных допусков формы и расположения);

– указание о зависимых допусках формы или расположения (в соответствующих случаях).

4.7. При необходимости нормирования допусков формы и расположения, не указанных в графическом документе числовыми значениями и не ограничиваемых другими указанными в графическом документе допусками формы и расположения, в технических требованиях должна быть приведена общая запись о неуказанных допусках формы и расположения со ссылкой на ГОСТ 30893.2.

Например:

«Общие допуски формы и расположения – по ГОСТ 30893.2 – К» или «ГОСТ 30893.2 – К» (К – класс точности общих допусков формы и расположения по ГОСТ 30893.2).

Типы сварных стыков

Вид определяется взаиморасположением соединяемых деталей. Согласно ГОСТ 5264-80 и ГОСТ 14771-76, различают пять видов сварных стыков:

| № п/п | Наименование | Описание | Маркировка |

| 1 | Стыковой | Соединяемые элементы помещаются в одной плоскости, свариваются по прилегающим торцам, возможна обработка кромок. Требует точной подгонки стыкуемых деталей, отличается высокой прочностью. | С |

| 2 | Нахлесточный | Параллельные плоскости деталей накладываются друг на друга. Уступают стыковым в надежности при нагрузке, не так требовательны к точности подгонки. | Н |

| 3 | Тавровый | Торец детали приваривается к поверхности другой части конструкции вертикально или под углом. Не рекомендуются при изгибающих нагрузках. | Т |

| 4 | Угловой | Поверхности соединяемых узлов наклонены по отношению друг к другу (угол соприкосновения кромок — более 300), сварку проводят по торцам изделий. | У |

| 5 | Торцевой | Соединяются торцы узлов, чьи боковые поверхности соприкасаются. Для этого на торцы наплавляется слой металла. Применяется при соединении тонких элементов, чтобы избежать прожигания. | С |

| 6 | Особые виды швов, не предусмотренные ГОСТ | О |

По ГОСТ сварные стыки могут иметь одностороннюю (SS) или двустороннюю обработку (BS), в зависимости от наплавления металла с одной или двух сторон. Различают также однослойную и многослойную сварку.

Выбор сварочного шва определяется конструктивными требованиями к соединению.

Виды швов по ГОСТам (квадраты 2 и 3 примера)

Возможные способы соединения двух элементов вплотную рассматриваются в ГОСТах 14771-76 и 5264-80. Есть такие виды сварочных соединений:

- С – стыковой шов. Два соединяемые элемента находятся в одной плоскости и на одном и том же уровне. Они состыкуются между собой смежными торцами. Это один из наиболее востребованных вариантов соединения. Его особенность заключается в том, что механические характеристики сварного шва очень высоки, а внешний вид готовой конструкции эстетичен. Наряду с положительными сторонами есть и отрицательные. Такой вид соединения остается сложным в техническом плане. Качественно он может быть исполнен только опытными специалистами.

- Т – тавровый шов. Подразумевается соединение двух элементов, расположенных один относительно другого под углом 90 градусов, а место соединения имеет Т-образную конфигурацию. Это наиболее жесткий вариант соединения из всех рассматриваемых. Поэтому его не применяют в случаях, когда для готовой конструкции важна некоторая эластичность.

- Н – нахлесточный шов. Две заготовки располагаются параллельно, но не в одной плоскости. Они соприкасаются с некоторым перекрыванием плоскости. Достаточно прочный и надежный способ соединения, но по жесткости уступает тавровому варианту.

- У – угловой шов. Две заготовки торцами располагаются под углом 90 градусов. Плавятся торцы, в результате чего образуется достаточно прочное и жесткое соединение.

- О – особые типы. Так обозначаются все другие варианты сваривания заготовок, которые не описаны в стандарте.

Оба упомянутые в начале раздела ГОСТа имеют общие черты и перекликаются между собой. Для ручного дугового соединения по ГОСТу 5264-80:

- С1 – С40 стыковые;

- У1 – У10 угловые;

- Н1 – Н2 нахлесточные;

- Т1 – Т9 тавровые.

Выполнение сварочных работ в инертной среде по ГОСТу 14771-76:

- У1 – У10 угловые;

- С1 – С27 стыковые;

- Н1 – Н4 нахлесточные;

- Т1 – Т10 тавровые.

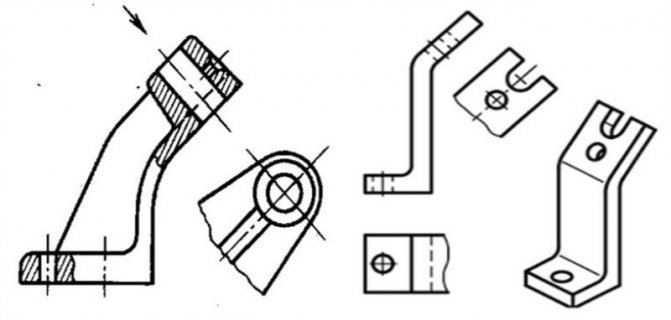

Выносные элементы

Если часть чертежа детали нуждается в более подробном отображении, чем позволяет выбранный масштаб основного чертежа, применяют так называемые выносные элементы.

Расположение выносного элемента на основном виде обозначают замкнутым контуром, чаще всего – круглым или овальным. От него идет тонкая стрелка к размещению подробного изображения. Если такую линию не провести, над выносной линией надписывают литерное обозначение элемента, а над подробным чертежом литеру повторяют.

Иногда выносной элемент может отличаться от типа основного изображения. Допускается отображение в виде сечений, разрезов и др.

В расположении выносного элемента обозначаются подробные линейные и угловые размеры, информация о точности, качестве и шероховатости, а также прочая необходимая информация.

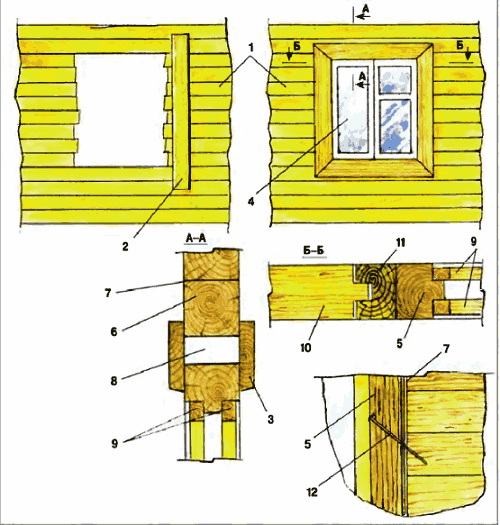

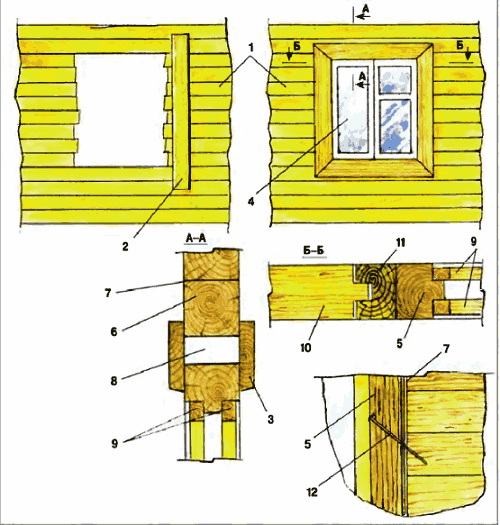

Как правильно установить окна в стене из бруса

Если проем в стене был сделан в черновом варианте (см. выше), то установку окна начинают с выпиливания проема под нужный размер. Для этого по границе пропила набивают рейку, поз.2 на рисунке, и цепной пилой по краю рейки отпиливают брусья.

123456789101112

Затем дисковой пилой на торцах брусьев стены (простенка) вырезают шипы. На шипы, поз.10, насаживают пазом колоду, поз.11. Стыки уплотняют утеплителем. Колоду прибивают к брусу стены гвоздями, забиваемыми под углом, поз. 12. Так гвозди не будут препятствовать усадке сруба.

В подготовленный таким образом проем вставляют оконную коробку, которую крепят к колоде саморезами. Над оконной коробкой обязательно оставляют зазор, поз.8, для компенсации усадки сруба

. Величина зазора 5-7

см.

Зазор заполняют мягким утепляющим материалом.

Компенсационный зазор необходимо оставлять и над верхним торцом колоды.

Аналогичным образом готовят проемы и вставляют в стены из бруса двери.

После окончания сборки первого этажа дома, сруб перекрывают балками межэтажного или чердачного (если строение одноэтажное) перекрытия.

Могут быть конструктивным элементом . А могут выполнять и самостоятельную функцию.

На следующей странице описана конструкция ломанной крыши дома из бруса, где балки перекрытия этажа одновременно служат и элементом силового каркаса мансардной крыши.

Посмотрите видеоклип, в котором довольно подробно рассказывается и показывается технология монтажа сруба из строительного бруса.

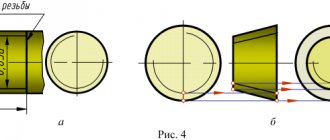

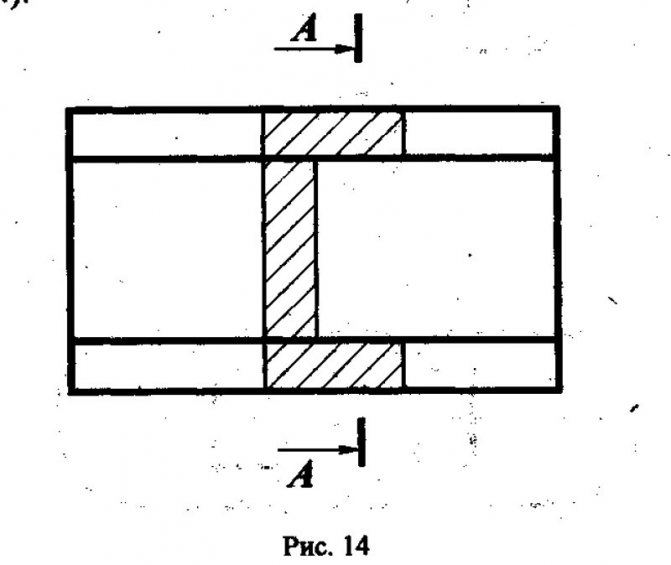

Условности и упрощения

Для облегчения чтения и понимания чертежей допускается изображать на них деталь не в 100% соответствии с фактической формой, применяя следующие условности и упрощения:

- Для деталей, имеющих центральную ось симметрии, разрешено рисовать половину контура. В расположении второй половины, как правило, размещают разрез либо сечение.

- Если в конструкцию входит несколько идентичных элементов, подробно, с простановкой размеров и допусков, отображается один из них, расположение других упрощенно представляются в виде контуров либо просто указывается их число.

- Переход между поверхностями допускается отражать условно или вовсе опускать.

- Детали крепежа, шарообразные элементы, валы, рукояти и т.п. на продольных разрезах рисуют без рассечения.

- Для тонкостенных деталей допускается изображение в увеличенном относительно общего масштабе.

- Для большей иллюстративности допустимо увеличивать угол конуса или уклона.

- Плоские грани детали выделяют диагональными тонкими линиями.

- Детали большой длины с неизменным профилем изображают с разрывом, отмечая его места изломанными либо волнистыми линиями.

- Накатка либо насечка может быть изображена частично.

В отдельных специфических случаях применяются дополнительные упрощения. Допустимые условности в расположении отдельных видов чертежей, таких, как зубчатые передачи, электронные компоненты и приборы и др., описываются в соответствующих стандартах.

При упрощении чертежа конструктору следует соблюдать меру, чтобы вышедший из-под его мыши документ не превратился в ребус, на разгадку которого у партнеров уйдет много времени.

Нанесение размеров

Стандартными и чаще всего используемыми являются скругления, выполненные под углом 45 градусов. Поэтому если на чертеже отсутствует точное значение, подразумевается именно этот наклон. В противном случае, когда должен быть использован другой угол, например, 30 градусов, необходимо указать подобную особенность. Сделать это можно теми же способами — с помощью выносной линии, а также применив линейные обозначения размеров.

Наличие на чертеже 2 фасок, которые расположены симметрично и на одинаковом диаметре, требует указания их величины без дополнительных пометок. Но если диаметр нанесения различен (например, объект представляет из себя конус или цилиндры разного радиуса), необходимо указать их точное количество. При этом стоит учесть, что скосы на внутренних и внешних поверхностях суммируются отдельно, даже когда их величины одинаковы. В случае, когда деталь имеет закономерно меняющийся диаметр, возможно использовать разрывы, чтобы не усложнять чертеж. Нанесение размеров фаски при этом выполняется в обычном виде, учитывается лишь волнообразная линия, которую нельзя использовать функционально, так как она определяет пропущенное расстояние.

Возможно следующее решение: одинаковые для всех параметры указываются в описании под цифровым обозначением (1, 2, 3 и т. д.), а непосредственно на чертеж переносится лишь номер ссылки в описании. В результате отпадает необходимость ставить размер в каждом отдельном случае. Однако стоит помнить, что идентичную величину, которая встречается в других местах, нужно обозначать этой же цифрой, даже если она относится к другой странице.

Во многих отраслях промышленности для обработки дерева, стали и других материалов используются машинные комплексы, в которые чертежи закладываются автоматически. В этих случаях для обеспечения безопасности и лучшего контакта с соседними узлами и деталями фаски предусматриваются заранее. В зависимости от вида производства, возможно термическое или механическое воздействие, заменить которое ручным трудом не представляется возможным

Поэтому крайне важно выполнять техническое изображение продумано, не забывая указать точные числовые обозначения фасок, а также их количество

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Как обозначают типы сварок

Огромное количество возможностей перед мастером открывают современные разновидности сварки, позволяющие любые задумки воплощать в действительности. Но чтобы применять на практике какую-либо сварочную технологию необходимо понимать обозначение сварки и научиться составлять чертежи.

В зависимости от технологии условное обозначение сварки на чертежах следующее:

- Э – электродуговая;

- Kт – контактная;

- Г – газовая;

- З – выполняемая в среде защитных газов.

В чертежах содержится вся информация, которая может понадобиться мастеру в процессе сваривания металлоконструкций, поэтому обязательным условием для каждого профессионального сварщика является умение читать и составлять сварочные чертежи.