Что такое электродуговая сварка

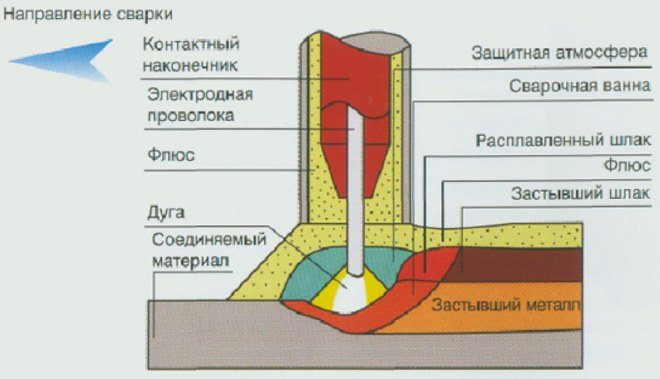

Важно знать, что такое электродуговая сварка. Во время этого технологического процесса происходит расплавление примыкающих друг к другу областей двух свариваемых элементов при помощи тепла, которое поступает от электрической дуги. Сварочная ванна перемещается за электродугой. А при застывании она переходит в состояние прочного и неразъемного соединения, которое также называют сварным швом.

Технология электродуговой сварки металлов имеет характерную особенность. Расплавленная металлическая основа способна усиленно взаимодействовать с кислородом воздуха и азотом.

Для того чтобы защитить сварочную ванну обычно применяются следующие виды газов:

- Аргон;

- Углекислый газ;

- Гелий и другие инертные газы.

Стоит отметить! Сварка электрической дугой может проводиться с применением плавящихся электродов, материал которых войдет в сварной шов, а также неплавящихся. В данных ситуациях флюсовые добавки насыпаются вдоль линии соединения в виде порошка.

Выбор электрода

Этот инструмент, предназначенный для сварки, представляет собой стержень из металла, имеющий особое покрытие, которое называется обмазкой. При сварке сердечник начинает плавиться. Обмазка, сгорая, выделяет газ, который будет служить защитой для шва от неблагоприятного воздействия кислорода в воздухе, способствующего созданию окислов.

При выборе электрода следует обратить внимание на материал сердечника, который должен быть похожим на составные части свариваемых изделий. Существуют электроды, предназначенные для сваривания следующих материалов:

- углеродистая сталь;

- легированная сталь;

- высоколегированная сталь;

- нержавейка;

- жаростойкая сталь;

- алюминий;

- чугун.

Этим не исчерпывается полный список материалов. В быту наиболее частое применение находит не толстая конструкционная сталь.

Существуют следующие типы покрытия электродов:

- Основной.

- Рутиловый.

- Кислый.

- Целлюлозный.

Каждый из них решает свою задачу. Основная и целлюлозная обмазки применяются для сварки постоянным током. Могут использоваться при работах на ответственных конструкциях. Достоинствами рутилового покрытия являются легкость поджига и небольшое разбрызгивание раскаленного металла.

При использовании электродов, имеющих кислое покрытие, происходит легкое отделение шлака. Но в замкнутом пространстве такой вид использовать не рекомендуется, поскольку это может нанести вред здоровью сварщика. Наиболее широко применяемыми являются электроды, имеющие основное и рутиловое покрытия. Они подходят для начинающих сварщиков.

При выборе диаметра учитывают толщину свариваемых деталей. Тонкие металлы предпочтительнее сваривать полуавтоматами или инверторами. Также имеются советы по настройке тока. Они соответствуют рекомендациям, как правильно варить электродной сваркой. Существует зависимость его от диаметра выбранного электрода.

Сварочный ток подбирают соответственно расчету: 20-30 А на каждый миллиметр диаметра электрода. В пределах этого разброса учитываются также пространственное положение шва, толщина свариваемых металлов, количество слоев.

Достаточную информацию о различных электродах при выборе среди них подходящих к конкретному виду сварки можно получить на маркировке этих инструментов. Разобраться в ней не составит большого труда.

Принцип электродуговой сварки

В технологии электродуговой сварки имеется несколько принципов — короткое замыкание и пробой. Именно на последний показатель стоит обратить повышенное внимание.

В данном случае за основу берется пробой диэлектрика, который возникает при наполнении межатомного пространства частицами с электрическим зарядом. Ионы создают положительные заряды, а электроны — отрицательные. В некоторых ситуациях пробой возможен для любых диэлектриков. Но вот что касается электродуговой сварки металлов, то во время нее применяется пробой воздушного пространства между электродом и массой.

Во время сварки на электроде создается заряд тока с низким показателем напряжения, но с высокой силой — примерно 80-200 А. Также наблюдается огромная плотность — несколько тысяч А/м2.

В момент касания электрода массы, а именно другого материала с высокими показателями электропроводности при сваривании металлических конструкций, то может возникнуть короткое замыкание, которое создает электрическое поле с высокой мощностью. Именно в нем возникает пробой.

Виды и способы

Электрическая дуговая сварка имеет несколько разновидностей. Каждая из них обладает некоторыми отличительными особенностями, которые оказывают влияние на качество и вид сварного соединения. Выделяют следующие виды электродуговой сварки:

- Ручная электродуговая сварка. Во время нее используется только ручная сила человека без механизмов;

- Механизированного вида. Во время процесса используется механизация при подаче проволоки в область сваривания, а часть работы производится ручной силой;

- Автоматического типа. Сварка осуществляется в автоматическом режиме. Специальное оборудование самостоятельно подает дугу, регулирует показатели ее длине, перемещение.

Технологический процесс электродуговой сварки также разделяется на способы:

- Пучком. Во время сварки производится связывание в пучок нескольких электродов, сваривание их торцов и установка в держателе. Используется больший диапазон токов и можно самостоятельно увеличивать показатели производительности.

- Сварка лежачим электродом. Во время этого процесса может производиться укладка с длиной от 50 до 120 см с обмазкой в разделанный стык или угол. На него помещается медный брус с продольной канавкой. После этого заготовка и электрод подсоединяются к источнику тока. Угольный стержень поджигает дугу, которая уходит под область бруска. Она перемещается по стыку, расплавляет рабочий элемент и сваривает кромку. В результате этого получается сварное соединение.

- Сварка наклонным электродом. Данный метод проводится для повышения производительности. Во время него электрод фиксируется в зажиме с обоймой, которая перемещается под своей массой по стойке. В момент зажигания дуги, электрод оплавляется, а обойма опускается вниз.

Характеристики электрической дуги

Электрическая дуга, которая формируется при помощи сварочного аппарата, – это, по сути, электрический разряд, протекающий в среде газов. Электрический ток, который перемещается в ней, получает такую возможность благодаря наличию в ней электрического поля. Такую дугу в целях упорядочения терминологии принято называть сварочной.

Сварочная дуга, которая является основным элементом формируемой электрической цепи, характеризуется снижением напряжения. Если сварочный электрод подсоединяется к плюсовому контакту сварочного аппарата, его называют анодом, если к минусовому — катодом. При выполнении электродуговой сварки с использованием переменного тока катоды и аноды попеременно меняются местами.

Важнейшим параметром сварочной дуги является расстояние между взаимодействующими электродами. Такой промежуток, по которому и протекает электрический ток, называется дуговым. Протекание электрического тока по такому промежутку возможно только в том случае, если в нем присутствуют заряженные частицы — электроны и ионы. Изначально, естественно, таких частиц в данном промежутке не существует. Чтобы они появились, необходимо, чтобы был запущен процесс ионизации.

Структура дуговой сварки

Ионизация дугового промежутка происходит следующим образом: с поверхности катода начинают испускаться электроны, которые и заряжают пары и газы, образующиеся над сварочной ванной. Сварочная дуга бывает:

- сжатого типа (ее сечение можно изменять при помощи сопла сварочного аппарата, величины электромагнитного поля, параметров газового потока);

- свободной (ее еще называют дугой прямого действия — параметры дуги данного типа не регулируются, они неизменны).

Виды аппаратов

Обычно при проведении электродуговой сварки используется простой сварочный аппарат — трансформаторный. Он работает по принципу обычного трансформатора, понижает напряжение и повышает ток. Данное устройство варит при помощи переменного тока.

Однако трансформаторное сварочное оборудование неудобное, оно обладает огромными размерами. По этой причине могут возникнуть проблемы с его перемещением. Для этих целей требуется специальное приспособление на колесиках.

Если требуется мобильный сварочный аппарат для электродуговой сварки, то отличным вариантом будет инвертор. Данное оборудование первым делом преобразует переменный ток от бытовой сети в ток с высокой частотой. А уже после этого оно переводит его в постоянный. Кроме этого устройства этого вида имеют небольшую массу, компактные габариты.

Инверторное сварочное оборудование для электродуговой сварки помогает добиться максимальной стабильности дуги. Именно это оказывает положительное воздействие на качество шва. Кроме этого устройство позволяет использовать разные режимы — с прямой и обратной полярностью.

Особенности проведения работ

Электродуговая сварка чугуна и других видов металла должна проводиться правильно. Соблюдение всех принципов и правил позволит получить прочный и качественный сварной шов.

Технология ручной электродуговой сварки включает несколько особенностей:

- На начальном этапе производится зачистка и обезжиривание заготовок, может выполняться их разрезание. К ним требуется приставить раскаленный электрод. Торцевая часть электрода делит область поверхности свариваемого элемента на ионы и электроны;

- Для того чтобы сварка была быстрее, а результат был качественным, на поверхность сварного материала (электрода) следует нанести специальные элементы. В качестве него рекомендуется использовать кальций, калий, натрий. Они ускоряют разделение металла на частицы;

- Сварочный процесс может осуществляться с использование открытой или закрытой дуги. В открытом состоянии в металлическую основу будет проникать много азота, это окажет пагубное влияние на структуру сварного шва. Для снижения этого негативного воздействия на электроды требуется нанести слой металла. В условиях промышленности наиболее оптимальным вариантом будет использование закрытого метода, при его проведении зона сварки будет защищена от воздействия кислорода;

- Далее необходимо установить электрод в оборудование для электродуговой сварки — инвертер. При помощи конца прута требуется провести два раза по торцам свариваемых металлических компонентов — это произведет разжигание дуги. После того как будет включен сварочный аппарат необходимо установить ток на требуемом уровне;

- Во время сварочного процесса электрод опирается на поверхность свариваемых деталей и медленно водится по области зазора. В сварочную ванну поступает жидкий металл, который во время застывания образует прочный и ровный сварной шов. Использование специальной технологической карты позволит точно рассчитать мощность, ток и продолжительность воздействия дуги;

- Сваривание вертикальных швов производится при помощи дуги. Уровень угла соприкосновения электрода и свариваемой поверхности должен быть прямым. Допускается небольшое отклонение на 10 градусов;

- Чтобы предотвратить наплавление жидкого металла в одной области может применяться техника елочки, треугольника или многослойное прохождение тонкой дуги.

Важно! Сварщик во время электродуговой сварки обязательно должен соблюдать все правила и этапы. Каждый метод сваривания подбирается в зависимости от используемого металла и условий проведения сварки (в промышленных или бытовых условиях).

Дуговая электрическая сварка. Виды, устройство, схема дуговой сварки.

При дуговой сварке в газовой среде защита обеспечивается наличием аргона, аргон-гелия, азота, углекислого газа, паров воды.

Возникающий при сварке капельный перенос обеспечивает доставку в сварочную ванну до 95 % всего металла плавящегося электрода. Остальные 5 % теряются в виде брызг. Процесс переноса капли металла включает в себя следующие стадии: оплавление торца электрода, отекание металла, образование капли грушевидной формы. У самого основания капли образуется тонкая шейка, имеющая высокое электрическое сопротивление. В ней плотность тока резко возрастает, перегревая шейку и удлиняя каплю, которая тут же обрывается, на мгновение замыкая накоротко цепь тока. При этом шейка взрывается, образуя большое количество пара и газов, отбрасывающих каплю в направлении сварочной ванны. Далее процесс повторяется.

При ручной сварке электрод длиной 450 мм расплавляется за 1,52 мин. Расстояние межэлектродного промежутка l при сварке должно быть больше длины капли металла, отрывающегося от электрода, и равно 4-7 мм.

Из-за малой протяженности столба дуги (4-7 мм) и низкого значения линейного градиента потенциала между приэлектродными пятнами дуги, рабочее напряжение равно 8-12 В. С учетом того что напряжение дуги состоит из анодного и катодного падений напряжения и их значения зависят от тока дуги, материала электродов и изменяются в незначительных пределах, напряжение на сварочной дуге составляет от 18 до 45 В. При незначительном увеличении тока напряжение, необходимое для горения дуги, снижается и ВАХ дуги приобретает падающий характер.

В больших сварочных токах ВАХ становится жесткой. Скорость плавления электрода и свариваемого металла определяется главным образом мощностью, выделяющейся на электродах, а столб дуги выполняет технологические, а не энергетические функции. Основным показателем установок дуговой сварки является сварочный ток. Напряжение же холостого хода источника питания является условием, обеспечивающим устойчивое горение сварочной дуги.

Заметим, что напряжение зажигания дуги при переходе тока через нуль зависит от ряда факторов, но в первую очередь от силы тока. С повышением тока напряжение зажигания дуги уменьшается. Соотношение между напряжением зажигания и напряжением горения дуги для сварки открытой дугой Uз = (1,3-2,5)Uд. При сварке же на больших токах под флюсом напряжения зажигания дуги и ее горения будут одинаковыми.

Виды сварки по степени механизации.

Сварку подразделяют на ручную, полуавтоматическую и автоматическую. Отнесение процесса сварки к тому или иному виду зависит от того, каким образом выполняются зажигание и поддержание нужной длины дуги, манипуляции электродом, перемещение электрода по линии наложения шва и завершение процесса сварки. При этом технологические действия для образования шва производятся сварщиком вручную.

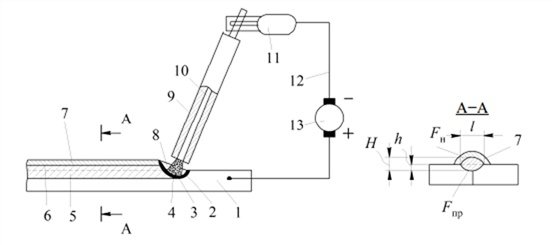

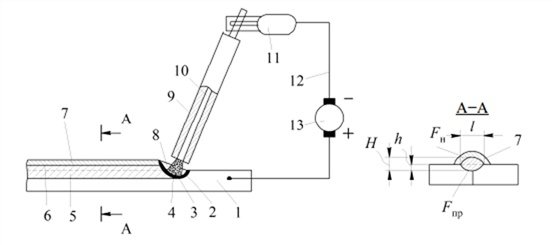

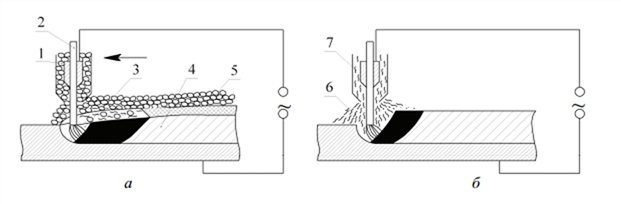

Ручная сварка выполняется плавящимся электродом с покрытием (рис. 1.1) или неплавящимся электродом с газовой защитой.

При полуавтоматической сварке плавящимся электродом механизирована часть операций, например подача электродной проволоки или флюса в сварочную зону, перемещение горелки по свариваемой детали и др. Остальные операции сварки выполняются сварщиком вручную.

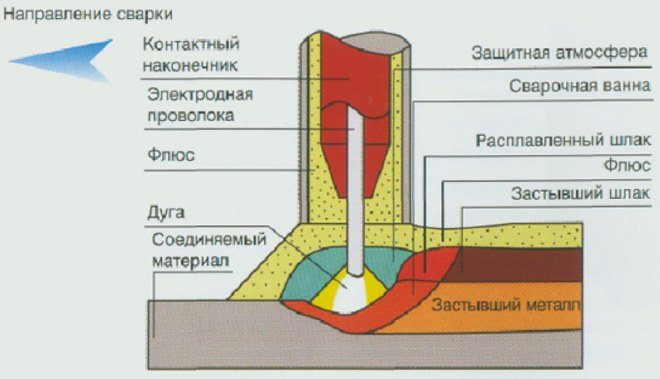

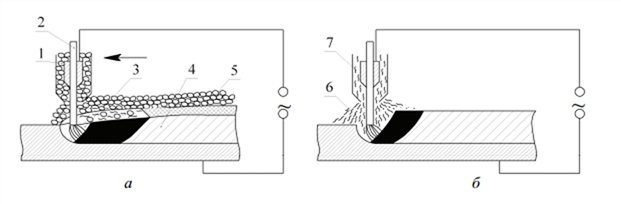

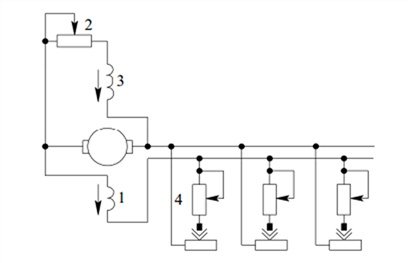

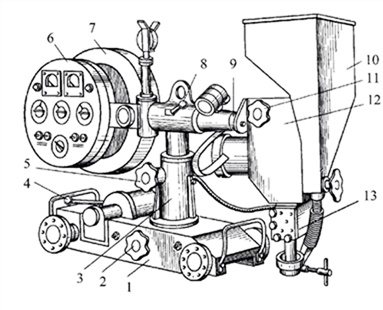

При автоматической сварке под флюсом (рис. 1.2, а) автоматизировано большинство сварочных операций. Так, сварочная проволока 2 и гранулированный флюс 1 подаются в зону дуги, горящей в полости 3, заполненной парами металла и материалов флюса.

Рис. 1.1. Схема ручной дуговой сварки: 1 — основной металл; 2 — сварочная ванна; 3 — кратер; 4 — сварочная дуга; 5 — проплавленный металл Fпp; 6 — наплавленный металл Fн; 7 — шлаковая корка; 8 — жидкий шлак; 9 — покрытие электрода; 10 — стержень электрода; 11 — электрододержатель; 12 — сварочная цепь; 13 — источник питания; H — высота сварочного шва; h — глубина проплавленного металла заготовок; l — ширина сварочного шва

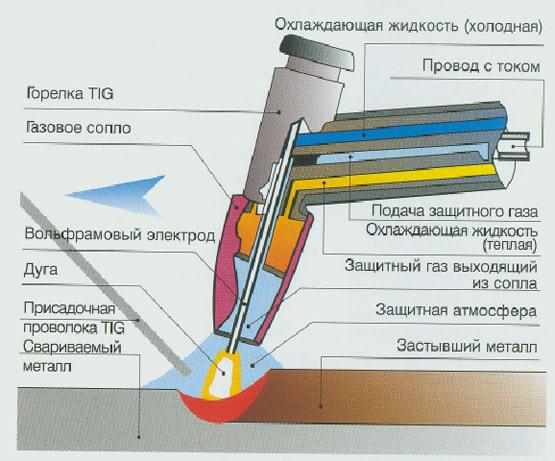

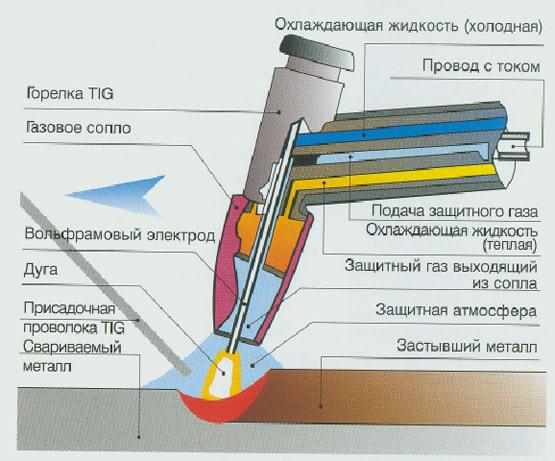

Рис. 1.2. Схема сварки под флюсом (а) и в среде защитных газов (б)

По мере перемещения дуги расплавленный флюс всплывает на поверхность сварочной ванны и образует легко отделяющуюся от шва шлаковую корку 5, металл же сварочной ванны кристаллизуется в виде сварного шва 4. Шлак защищает металл от воздействия кислорода и азота воздуха, легирует и замедляет охлаждение металла шва, что улучшает качество наплавленного металла при высокой производительности процесса.

При автоматической сварке в защитном газе (рис. 1.2, б) возникающая между электродом и металлом дуга окружена газом 6, подаваемым под небольшим давлением из сопла 1. Газовая защита применяется при сварке плавящимися и неплавящимися электродами. Назначение газа сводится к физической защите сварочной ванны от воздействия воздуха.

Способы сварки.

Кратко рассмотрим наиболее распространенные способы сварки.

Сварка в камерах с контролируемой атмосферой применяется для соединения легкоокисляющихся металлов и их сплавов. В камере можно создать атмосферу из инертных газов — это обеспечит высокое качество сварного соединения.

Сварка трехфазной дугой применяется при ручной и механизированной сварке. Суть этого способа заключается в том, что к двум электродам, закрепленным в специальном держателе, и к свариваемому изделию подводится переменный ток от трехфазного источника питания. После возбуждения горит не одна дуга, как обычно, а одновременно три дуги: между обоими электродами и между каждым из электродов и изделием. Эта тройная дуга по отношению к свариваемому изделию является независимой и делает расплавление электродов непрерывным процессом, обеспечивая высокое качество сварного шва.

При сварке ненлавящимся электродом дуга горит между вольфрамовым электродом и изделием. При этом электрод проходит через насадку, по которой в зону сварки подается аргон. Поэтому такая сварка называется аргоновой. Диаметр вольфрамового электрода может быть 1-4 мм. Аргоновая сварка деталей толщиной 3 мм и более эффективно выполняется невольфрамовым плавящимся электродом на автоматах и полуавтоматах. Этот способ сварки более производительный, чем сварка вольфрамовым электродом, и может применяться для сварки практически всех металлов: легированных сталей, меди, никеля и их сплавов, титана, алюминия, алюминиевых и магниевых сплавов, которые свариваются даже без применения флюсов. Главным преимуществом такой сварки является то, что в процессе работы сварщик может видеть место сварки и регулировать процесс.

Сварка в углекислом газе может выполняться как неплавящимся, так и плавящимся электродом на автоматах и полуавтоматах.

1.2. Источники питания дуговой сварки

Главной особенностью сварочных источников тока является то, что они способны выдерживать во время работы многократные короткие замыкания во вторичной цепи. Это происходит при зажигании дуги касанием электродов и во время сварки, когда скорость подачи плавящегося электрода опережает скорость его плавления.

Рис. 1.3. Внешние характеристики источника питания при слабо- и крутопадающей статической характеристике дуги

Более того, из-за нелинейности ВАХ дуги, имеющей падающий, жесткий и восходящий участки, ВАХ источника питания должна иметь соответствующий вид.

При сварке в ручном и автоматическом режимах под слоем флюса с автоматическим регулированием напряжения на дуге, когда ВАХ дуги слабопадающая (рис. 1.3, кривая 1), внешняя ВАХ источника должна быть крутопадающей (рис. 1.3, кривая 2). Известно, что чем больше крутизна падения ВАХ источника питания (ИП) в рабочей точке К (рис. 1.3, кривая 3), тем меньше колебания тока при неожиданных изменениях длины дуги и условий ее горения. При таких характеристиках напряжение холостого хода ИП в 1,8-2,4 раза больше напряжения дуги.

При сварке в автоматическом режиме под флюсом с саморегулированием дуги, имеющей жесткую характеристику, ВАХ ИП должна быть пологопадающей для повышения саморегулирования дуги. При сварке же в среде защитных газов и при большой плотности постоянного тока в электроде ВАХ дуги возрастающая. Таким образом, внешняя характеристика ИП для еще большей активности саморегулирования должна быть жесткой или возрастающей. Источники питания должны обеспечивать возможность настройки различных режимов сварки — установление заданных значений тока и напряжения, обеспечивающих сварочный ток.

Оценкой динамических характеристик ИП служит скорость нарастания напряжения на его зажимах при переходе от режима короткого замыкания к режиму холостого хода. При этом важным является время нарастания напряжения от нуля до возбуждения дуги и время восстановления напряжения: каждый из этих параметров не должен превышать 0,03 с.

Источники питания сварочной дуги переменного тока – это сварочные трансформаторы, которые бывают одно- и трехфазными, а по количеству питаемых сварочных постов — одно- и многопостовыми.

По возможности получения падающих внешних характеристик и регулирования тока источники питания бывают двух типов: трансформаторы с нормальным магнитным рассеянием, состоящие из двух раздельных аппаратов (трансформатор и дроссель), и трансформаторы с развитым магнитным рассеянием (с подвижными катушками, с магнитными шунтами, со ступенчатым регулятором).

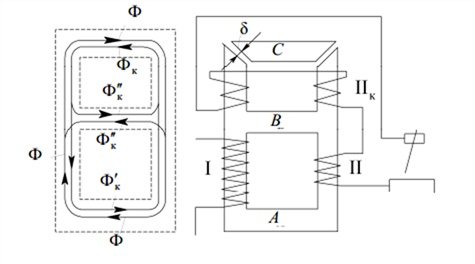

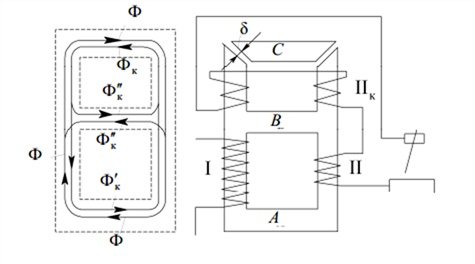

Трансформаторы с отдельным дроссельным регулятором (рис. 1.4), сопротивление которого можно изменять в широких пределах, состоит из сердечника А с двумя обмотками: первичной I и вторичной II, создающей напряжение холостого хода 60-65 В. Первичную обмотку подключают к сети переменного тока напряжением 220 или 380 В.

Регулятор тока — дроссель В состоит из магнитопровода (ярмо) и обмотки, расположенной на неподвижной части магнитопровода (якорь). Между ярмом и якорем делают воздушный зазор 5, изменяя который с помощью винта можно осуществлять плавное регулирование сварочного тока. При увеличении зазора 5 электрическое сопротивление (индуктивное) дросселя уменьшается, а ток в сварочной цепи увеличивается. При уменьшении же зазора 5 электрическое сопротивление дросселя увеличивается, а сварочный ток уменьшается.

Дроссельная катушка в цепи создает падающую внешнюю характеристику, благодаря этому напряжение на дуге изменяется в соответствии с колебаниями и изменениями ее длины.

Рис. 1.4. Схема сварочного аппарата с отдельным регулятором: А — трансформатор; В — дроссель; I — первичная обмотка; II — вторичная обмотка; 8 — воздушный зазор

Рис. 1.5. Схема трансформатора СТН со встроенным регулятором: А — магнитопровод трансформатора; В — магнитопровод регулятора; С — ярмо; Ф — основной магнитный поток; Фк — магнитный поток регулируемого контура; Ф’к — магнитный поток первичного контура; Ф»к — магнитный поток вторичного контура

Сварочный трансформатор типа СТН со встроенным регулятором (рис. 1.5) имеет на общем магнитопроводе три обмотки: первичную I и вторичную II обмотки трансформатора и обмотку регулятора (дроссельную катушку) IIK, включенную последовательно со вторичной обмоткой.

Регулирование сварочного тока обеспечивается изменением воздушного зазора 5 между магнитопроводом и якорем С.

Главным преимуществом трансформаторов этой серии является компактность, меньший расход меди и трансформаторной стали; при изменении тока с большого значения до минимального напряжение холостого хода несколько увеличивается, что обеспечивает высокую устойчивость горения сварочной дуги.

Трансформаторы с повышенным магнитным рассеянием имеют наибольшее распространение при ручной дуговой сварке, в них регулирование сварочного тока осуществляется изменением расстояния между обмотками или подвижным магнитным шунтом. Этим способом изменяют сопротивление потока рассеяния и соответственно индуктивность трансформатора: при увеличении сопротивления шунтирующей цепи индуктивность рассеяния трансформатора снижается и соответственно сварочный ток увеличивается.

Источники питания сварочной дуги постоянного тока подразделяют на две группы: сварочные преобразователи и сварочные выпрямители. Технические характеристики некоторых сварочных источников питания приведены в табл. 1.1.

Сварочный преобразователь состоит из генератора постоянного тока и двигателя (электродвигателя или двигателя внутреннего сгорания).

Однопостовые сварочные генераторы делятся на три основные группы, в зависимости от схемы формирования падающей внешней характеристики:

1) генераторы с расщепленными полюсами и с поперечным полем, падающая внешняя характеристика которых обеспечивается путем размагничивания основного поля генератора магнитным полем реакции якоря;

2) генераторы с независимым возбуждением, падающая внешняя характеристика которых обеспечивается уменьшением основного магнитного потока генератора потоком последовательной обмотки. Питание независимой обмотки возбуждения осуществляется от генератора — возбудителя или выпрямителя;

3) генераторы с намагничивающей параллельной и размагничивающей последовательной обмотками, падающая внешняя характеристика которых обеспечивается размагничивающим действием потоков последовательной обмотки и реакции якоря генератора.

В генераторах сварочного тока с расщепленными полюсами предусмотрен двойной способ регулировки сварочного тока: сдвигом щеток и реостатом в цепи регулируемой обмотки, что позволяет увеличить пределы изменения тока без радикального изменения напряжения холостого хода генератора. Сдвиг щеток против направления вращения якоря генератора уменьшает размагничивание потока реакции якоря и увеличивает ток короткого замыкания (сварочный ток). Сдвиг же щеток по направлению вращения якоря уменьшает ток короткого замыкания.

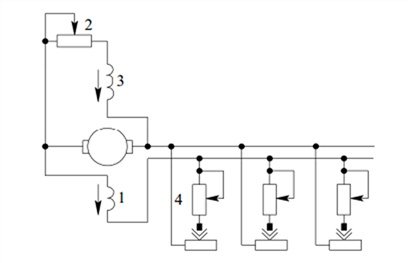

Централизованная схема питания сварочных постов (СП) с применением многопостовых сварочных генераторов обладает рядом преимуществ перед однопостовым вариантом: сокращаются затраты на приобретение, ремонт и обслуживание СП; уменьшается потребность в площадях; увеличивается коэффициент использования оборудования и др.

Для создания нормальной работы СП при их питании от многопостового генератора, последний должен иметь жесткую внешнюю характеристику, т. е. напряжение генератора при изменении тока не должно изменяться более чем на 5 % от номинального значения.

Таблица 1.1 Технические характеристики сварочных источников питания

| Технические характеристики сварочных источников питания | ||||||||

| Источник сварочного тока | Номинальный сварочный ток, А, при ПВ* = 60 % | Предел регулирования тока, А | Напряжение на дуге, В | Напряжение холостого хода, В | Первичное напряжение, В | Мощность, кВА | Габаритные размеры, мм | Масса, кг |

| Источники переменного тока — трансформаторы | ||||||||

| ТСД-1000-3 | 1 000 | 400-1 200 | 42 | 69-78 | 220/380 | 76 | 950x818x1 215 | 540 |

| ТСД-2000-2 | 2 000 | 800-2 200 | 53 | 72-84 | 380 | 180 | 1 050x900x1 300 | 670 |

| ТДФ-1001 | 1 000** | 400-1 200 | 44 | 68-71 | 220/380 | 82 | 1 200x830x1 200 | 720 |

| ТДФ-1601 | 1 600** | 600-1 800 | 44 | 95-105 | 380 | 182 | 1 200x830x1 200 | 1000 |

| ТДФ-2001 | 2 000** | 800-2 200 | 50 | 74-79 | 380 | 170 | 1 200x830x1 200 | 980 |

| Источники постоянного тока — | выпрямители | |||||||

| ВС-300 | 300 | 30-300 | — | 20-40 | 380 | 17 | 560x720x965 | 250 |

| всж-зоз | 315 | 50-315 | — | 18-50 | 220/380 | 20 | 710x550x955 | 280 |

| ВДГ-302 | 315 | 50-315 | 16-38 | 30-50 | 220/380 | 19 | 1 045x748x959 | 275 |

| ВС-600 | 600 | 60-600 | — | 20-40 | 380 | 35 | 1 000x805x1 510 | 490 |

| ВДГ-601 | 630 | 100-700 | 18-66 | 66 | 220/380 | 67 | 1234x868x1 081 | 525 |

| ВДУ-504 | 500 | 70-500 | 18-50 | 72-78 | 220/380 | 40 | 1 275x816x940 | 380 |

| ВДУ1001 | 1 000** | 300-1 000 | 24-66 | 24-66 | 380 | 105 | 950×1 150×1850 | 750 |

| ВДУ-1601 | 1 600** | 500-1 600 | 26-66 | 26-66 | 380 | 165 | 950×1 150×1850 | 950 |

| Источники для сварки постоянным током — преобразователи | ||||||||

| ПД-501 | 500 | 125-500 | 40 | 55-90 | 220/380 | 28*** | 1 075x650x1 085 | 454 |

| ПСГ-500 | 500 | 60-500 | 40 | 16-40 | 220/380 | 28*** | 1 055x580x920 | 500 |

Рис. 1.6. Схема многопостового преобразователя с балластными реостатами

Подключение СП к генератору осуществляется через балластные реостаты (БР), которые позволяют изменять сопротивление в широких пределах, изменяя тем самым сварочный ток. Балластный реостат обеспечивает падающую характеристику, служит регулятором тока, ограничивает и регулирует ток короткого замыкания в сварочной цепи поста в момент зажигания дуги.

Сварочные генераторы с жесткими и пологопадающими внешними характеристиками применяют как многопостовые ИП или для питания автоматов или полуавтоматов с постоянной скоростью подачи электродной проволоки. Генераторы данного типа (рис. 1.6) имеют особую систему возбуждения: в ней потоки обмоток 1 и 3 направлены согласно, а напряжение холостого хода регулируют с помощью реостата 2. Каждый сварочный пост включается через балластное сопротивление 4, обеспечивающее регулирование тока в широких пределах.

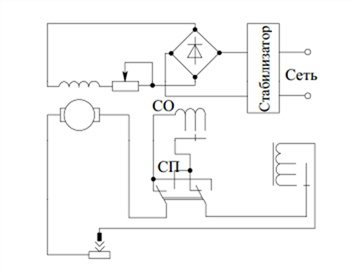

Универсальный сварочный генератор (рис. 1.7) может менять форму внешней характеристики и регулировать динамические свойства. Падающая характеристика может быть изменена на жесткую переключением сериесной обмотки (СО) переключателем (П) со встречного включения на согласное и рассчитанным изменением числа включенных витков; регулируемый дроссель (Др) позволяет получить требуемые динамические характеристики.

Сварочные выпрямители базируются на использовании полупроводниковых приборов, которые позволяют существенно расширить номенклатуру ИП для дуговой сварки. Их главным преимуществом является равномерная загрузка силовой сети переменного тока и оптимальное использование трансформатора, питающего выпрямитель. Вследствие меньшей электромагнитной инерции динамические свойства выпрямителей лучше генераторов постоянного тока. Ток и напряжение в них изменяются при переходных процессах почти мгновенно, и КПД выпрямителей выше, чем у сварочных преобразователей с генератором постоянного тока.

В сравнении со сварочными трансформаторами трехфазные выпрямители обеспечивают большую стабильность дуги, особенно на малых токах, поэтому напряжение их холостого хода может быть несколько ниже.

Тиристорные выпрямители являются замкнутой системой автоматического регулирования с отрицательной обратной связью по току при падающих внешних характеристиках и положительной обратной связью по выходному напряжению при жестких внешних характеристиках. Возможна и совместная работа обратной связи по току и напряжению для создания расчетной крутизны наклона пологопадающих внешних характеристик.

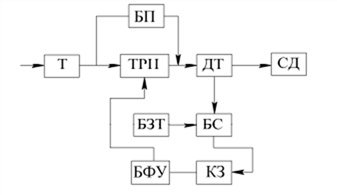

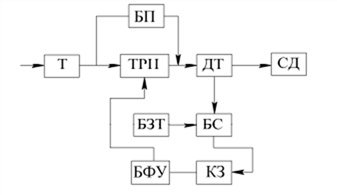

Структурная схема сварочного тиристорного выпрямителя с падающими характеристиками представлена на рис. 1.8, где Т — силовой трансформатор; БП — блок подпитки; ТРН — тиристорный регулятор напряжения; ДТ — датчик тока; СД — сварочная дуга; БЗТ — блок задания тока; БС — блок сравнения; БФУ — блок фазного управления; КЗ — корректирующее звено.

Рис. 1.7. Электрическая схема универсального сварочного генератора

Рис. 1.8. Структурная схема сварочного тиристорного выпрямителя с падающей характеристикой

Расчетное напряжение сравнивается с сигналом обратной связи, пропорциональным мгновенному значению сварочного тока, и усиленная разность между ними направляется на вход блока фазового управления. Поступающие на тиристорный блок импульсы отпирания позволяют поддерживать величину сварочного тока с высокой точностью.

Для устранения пульсаций и поддержания стабильного процесса сварки в цепь включается индуктивность, значение которой зависит от режимов сварки. Широкое применение получили различные схемы, обеспечивающие минимальную пульсацию выпрямленного тока как для ручной, так и для автоматической сварки.

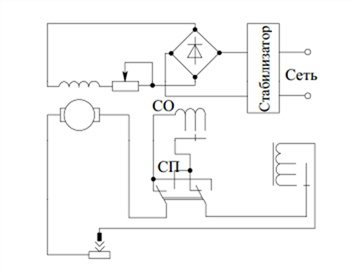

Выпрямитель ВСС-300-3 (рис. 1.9) представляет собой однопостовую сварочную установку, включающую понижающий трансформатор Т, блок выпрямителей В, пускорегулирующую аппаратуру и вентилятор. Трехфазный понижающий трансформатор имеет падающие внешние характеристики. Изменение сварочного тока осуществляется за счет изменения потока рассеяния между первичной и вторичной обмотками трансформатора. Пределы регулирования сварочного тока производятся переключением обмоток трансформатора со «звезды» на «треугольник».

Выпрямитель ВСС-300-3 собирается по трехфазной мостовой схеме Ларионова. Он снабжен фильтрами для подавления радиопомех, а также схемой защиты, отключающей его от сети при чрезмерной перегрузке.

Для сварки металлов малых толщин в среде аргона постоянным и импульсным токами применяются транзисторные преобразователи серии АП. Принципиальная схема таких аппаратов (рис. 1.10) включает силовой трехфазный трансформатор Т, выпрямитель В, блок транзисторов БТ, блок управления БУ, генератор импульсов ГИ и блок поджига дуги БП. Блок поджига включает осциллятор, который обеспечивает зажигание дуги Д без касания электродов.

Рис. 1.9. Принципиальная схема сварочного выпрямителя ВСС-300-3

Рис. 1.10. Принципиальная схема и внешние характеристики аппаратов типа АП

Сварочный ток регулируется плавно при помощи блока транзисторов, обеспечивая крутопадающую ВАХ. Для получения импульсной дуги в цепи управления имеется генератор импульсов регулируемых амплитуд, длительности и частоты.

1.3. Особенности ручной дуговой сварки

Ручной дуговой сваркой выполняют множество операций соединения деталей в цехах, непосредственно на конструкциях и стройплощадках. Это обусловило высокие требования к применяемому оборудованию и самому процессу сварки. Переносные сварочные установки снабжены сварочными кабелями соответствующего сечения (табл. 1.2).

Держатели электродов при технологических приемах должны надежно удерживать электроды диаметром 0,3-6 мм, сделанные из холоднотянутой или горячекатаной проволоки (из такого же материала, что и свариваемые детали). Условные обозначения присадочного материала и легирующих элементов приведены в табл. 1.3.

Марка сварочной проволоки может состоять: из букв «Св», означающих «сварочная»; буквенных обозначений элементов, входящих в состав проволоки; из числа, соответствующего ее диаметру в миллиметрах; числа, показывающего содержание углерода. Например, для сварки алюминия и его сплавов применяется проволока марок СвАМц, СвАМб, АЛ9 и др.; для сварки меди и ее сплавов — проволока M1, M2; для сварки бронзы — проволока БрКМц3-1; латуни — проволока Л63, Л60-1 и др.

Проволоки для механизированной сварки имеют маркировку, состоящую из букв: Э — электродная, О — омедненная, Ш — электрошлако- вая, ВД — воздушно-дуговая, ВИ — вакуум-индукционная.

Таблица 1.2 Сечение сварочных кабелей

| Сила тока, А | Сечение провода, мм2 | |

| одинарного | двойного | |

| 200 | 25 | — |

| 300 | 50 | 2×16 |

| 400 | 75 | 2×25 |

| 500 | 95 | 2×35 |

Таблица 1.3 Условные обозначения присадочного материала и легирующих элементов источников питания

| Химический элемент | Условное обозначение | Химический элемент | Условное обозначение | ||

| в таблице Менделеева | в марке стали | в таблице Менделеева | в марке стали | ||

| Марганец | Ми | Г | Титан | Ti | Т |

| Кремний | Si | С | Ниобий | Nb | Б |

| Хром | Сг | X | Ванадий | V | Ф |

| Никель | Ni | Н | Кобальт | Со | К |

| Молибден | Мо | М | Медь | Cu | д |

| Вольфрам | W | В | Бор | В | р |

| Селен | Se | Е | Азот | N | А |

| Алюминий | Al | Ю | |||

Классификация электродов зависит: от материала, из которого они изготовлены; от металла, для сварки которого они предназначены; от количества покрытия, нанесенного на металлический стержень; от химического состава стержня и покрытия; от характера шлака, образующегося после сварки.

Маркировка электродов для сварки конструкционных сталей состоит из обозначения марки и типа электрода, диаметра стержня, типа покрытия и номера ГОСТа. Например, УОНИ-13/45-Э42А-4,0Ф ГОСТ 9467-60 расшифровывается так: УОНИ-13/45 — марка электрода; Э42А — тип электрода; 4,0Ф — диаметр и покрытие электрода.

Величину сварочного тока выбирают в зависимости от марки и диаметра электрода, с учетом положения шва в пространстве, вида соединения, толщины и состава свариваемого металла, температуры окружающей среды. Сварочные работы ведутся на максимально возможном токе. Режим сварки металлов разной толщины и свойств дается в специальных руководствах.

1.4. Особенности полуавтоматической и автоматической сварки

При автоматизации сварки не только скорость подачи проволоки в зону горения дуги, но и возбуждение и поддержание горения дуги, перемещение дуги должны соответствовать скорости сварки.

Производительность автоматической сварки в 5-20 раз выше, чем ручной, при высоком качестве шва и экономии электроэнергии и материалов. Флюсы и присадочную электродную проволоку выбирают по тем же критериям, что и при ручной сварке. Что касается плотности тока, то ее выбирают значительно большей, а диаметр сварочной проволоки при токах 100-3 000 А варьирует от 1 до 6 мм.

Установка для автоматической сварки включает три основные части: сварочный агрегат, источник питания и аппаратный ящик с пультом управления. Установки для механизированной и автоматизированной сварки бывают следующих видов: сварочные полуавтоматы; сварочные автоматы; сварочные тракторы.

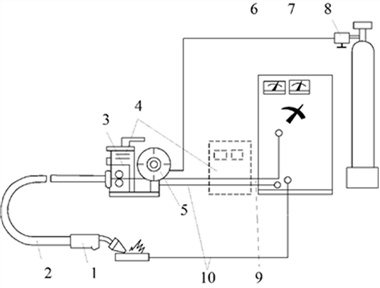

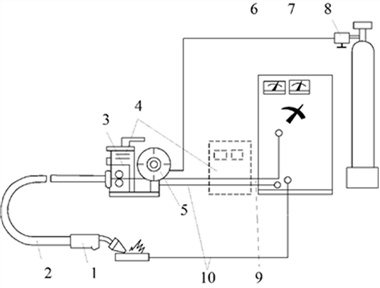

Сварочные полуавтоматы ведут сварку и наплавку с автоматической подачей проволоки и других сварочных материалов в зону горения дуги и ручным движением дуги вдоль сварного шва. Полуавтоматы для сварки в защитных газах (рис. 1.11) состоят из горелки 1 со шлангом 2, механизма 3 подачи электродной проволоки, кассеты или катушки 5, блока управления 4, если он объединен с источником питания; сварочного кабеля 10, цепей управления 9, аппаратуры для регулирования подачи газа 8 (при сварке в углекислом газе); шланга 6, источника питания 7.

Полуавтоматы для сварки под флюсом включают те же узлы, но вместо газовой аппаратуры они имеют устройства подачи флюса.

Рис. 1.11. Схема шлангового полуавтомата для сварки в защитных газах

Для сварки изготовляют специальные горелки на определенный ток, величину которого выбирают из стандартного ряда токов: 125, 160, 220, 250, 315, 400, 500, 630 А.

Сварочные автоматы могут быть подвесными, самоходными, а также в виде сварочных тракторов общего или специального назначения. Напряжение на дуге при сварке под флюсом выбирают по опытным данным, показывающим изменение напряжения дуги в зависимости от величины сварочного тока, диаметра электрода, марки металла и других параметров. Обычно U = 32-24 В при I = 180-300 А и U = 40-44 В при I = 1 0001 200 А (для электродов диаметром 2 и 5 мм под флюсом АН/348А).

Диаметр электродной проволоки d3 (мм) можно приближенно вычислить из выражения

Iсв = 110dэ + 10dэ2. (1.3)

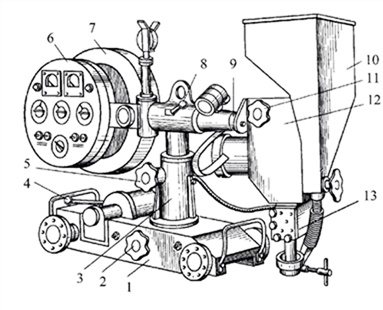

Сварочный трактор представляет собой самоходный агрегат для сварки под флюсом, который несет на самоходной тележке подающий механизм, сварочную горелку, механизм настройки и корректировки передвижения, флюсовую аппаратуру и систему управления. Конструктивное исполнение тракторов возможно в двух вариантах: перемещающиеся по изделию и перемещающиеся по рельсам.

Рис. 1.12. Сварочный трактор АДС-1000-2: 1 — тележка; 2 — механизм поперечной корректировки; 3 — стойка; 4 — рукоятка муфты; 5 — зажим стойки; 6 — пульт; 7 — кассета; 8 — зажим коромысла; 9 — коромысло; 10 — бункер; 11 — рукоятка; 12 — механизм вертикальной корректировки; 13 — сварочная головка

На рис. 1.12 показан сварочный трактор АДС-1000-2. Его перемещение осуществляется от электродвигателя постоянного тока. Исполнительная система трактора оснащена средствами автоматического ведения сварочного процесса с программным управлением координатами как инструмента, так и изделия, а также условиями режима сварки. Этот агрегат называют также промышленным сварочным роботом.

Роботы блочно-модульной конструкции специального назначения применяются в крупносерийном и массовом производствах для сварки изделий, требующих перемещения сварочного инструмента от одной до четырех степеней подвижности.

Электрическая дуга в большинстве электротехнологических процессов является главным технологическим инструментом и позволяет выполнять множество операций: нагрев, резку, плавку, сварку.

Меры безопасности

Во время проведения электродуговой сварки обязательно следует соблюдать следующие меры безопасности:

- Обязательно требуется надевать защитную форму и обувь из плотного материала. Данные средства смогут защитить тело от раскаленного металла, который может вызвать сильные ожоги. Рукава требуется плотно застегнуть, на кисти рук надеваются перчатки.

- Если нет защитной формы, то вместо нее можно воспользоваться хлопчатобумажной одеждой.

- От яркого света и искры от раскаленного металла лицо и глаза необходимо закрыть защитной маской.

- Сварочные работы должны выполняться в проветриваемых помещениях.

- Перед началом работ рекомендуется подготовить воду или огнетушитель. Раскаленные частицы металла, искры могут привести к пожару, поэтому все средства для его предотвращения должны быть под рукой.

Обратите внимание! Технику безопасности обязательно нужно строго соблюдать. Если этого не делать, то во время сварочного процесса можно по неосторожности получить серьезные травмы.

Электродуговая сварка является популярной технологией, которая отлично подходит для сваривания разных видов металлов. Проведение процесса должно осуществлять правильно с соблюдение важных принципов. Работу требуется делать все поэтапно, это позволит подучить ровный и прочный шов. Но не стоит забывать про необходимые меры безопасности, которые защитят от травм и помогут сделать все правильно.

Как научиться?

Как научиться варить электросваркой самостоятельно? Для обучения понадобится правильно приготовить рабочее место. Оно должно быть просторным, хорошо освещенным и снабжено вытяжной вентиляцией. Потребуются также и средства индивидуальной защиты сварщика:

- одежда и обувь из не воспламеняющихся материалов;

- спилковые краги;

- маска сварщика с адаптивным светофильтром, защищающая глаза от вспышек дуговой сварки;

- респиратор для защиты органов дыхания;

- защитные очки или прозрачный лицевой щиток для зачистки заготовок и шва.

Из инструментов потребуется проволочная щетка, молоток, угловая шлифмашина.

Как подключать электрод?

Начинать освоение сварочной технологии лучше с электродами диаметром 3 мм. Стержень вставляется в держатель очищенным от обмазки концом и надежно фиксируется винтом или пружиной. Кабель от держателя подключают к клемме инвертора. Второй кабель, имеющий на конце зажим, подключают ко второй клемме. Черные металл варят на так называемой прямой полярности- положительный провод зажимом соединяют с заготовкой, а отрицательный- с электродом.

Два типа полярности подключения.

Обратная полярность используется для сварки нержавейки и других материалов.

Начало: зажигаем дугу

Разжигают дугу одним из двух основных методов:

- чиркая электродом вдоль будущего шва;

- постукивая по заготовке.

Для новичков рекомендуется первый способ. Если электродом уже варили, постукивание помогает сбить с кончика стержня тонкий слой шлака.

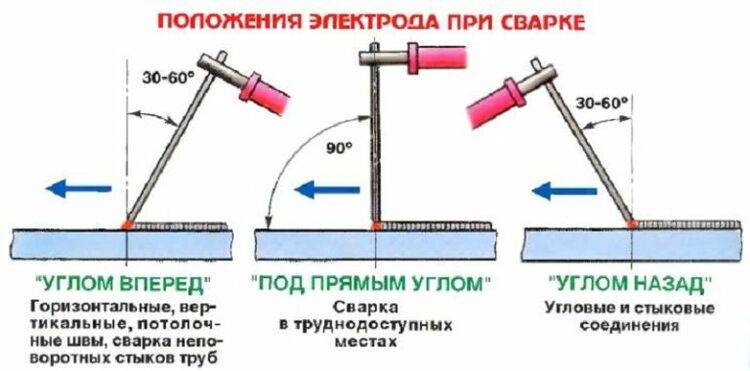

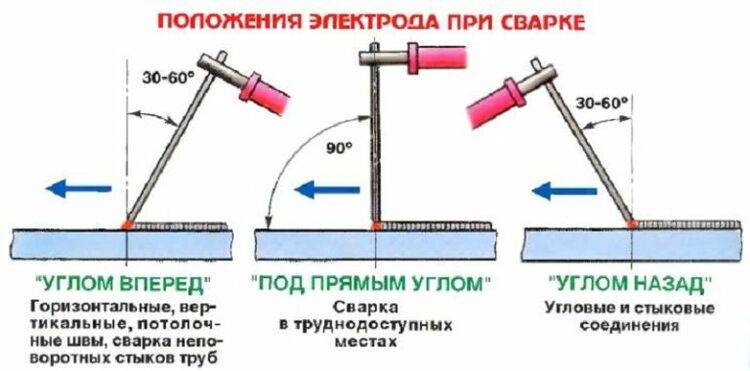

Наклон электрода

Угол наклона стержня к вертикали зависит от вида шва

Чаще применяется положение «углом назад». Рабочая зона следует за кончиком стержня, в этом случае получается наибольший прогрев металла. Если наклонить стержень в противоположную сторону, прогрев уменьшается. Такое положение применяют в конце шва и при ручной сварке тонколистовых конструкций, чтобы избежать появления прожогов и кратеров.

Движения

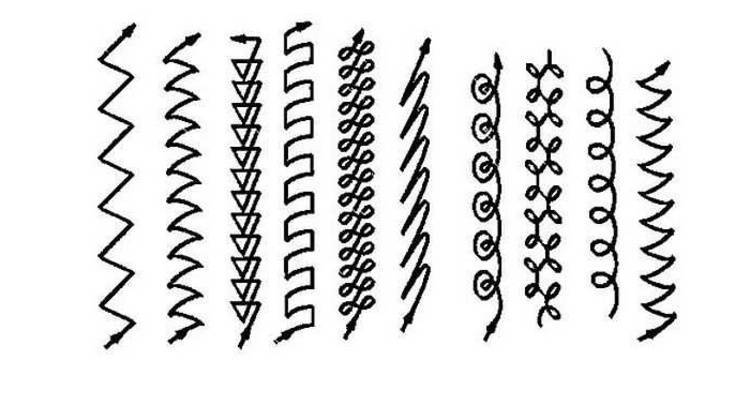

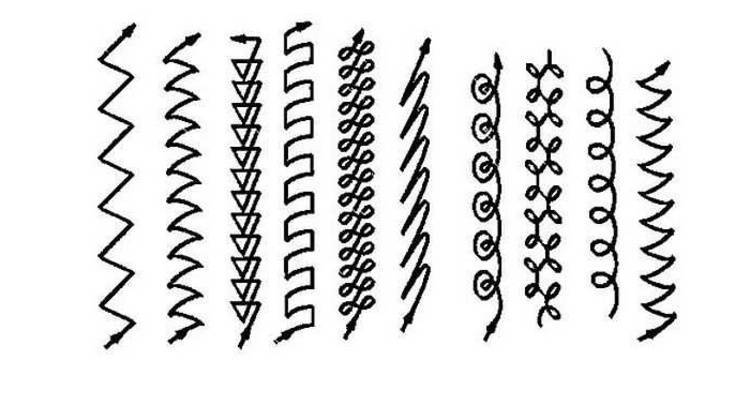

Сварщик должен поддерживать зазор между кончиком электрода и заготовкой в пределах 2-3 мм. Если требуется обеспечить ширину шва, большую, чем толщина электрода, используют сложные траектории его ведения.

Начинающему мастеру нужно освоить мягкое и ровное прямолинейное ведение с постоянной скоростью. После того, как начнут получаться ровные валики, можно переходить к более сложным траекториям.

Основная задача на этапе обучения — научиться «чувствовать» и контролировать состояние сварочной ванны, не перегревая и не остужая ее чрезмерно.

Траектории ведения электрода. Учиться лучше на заготовках толщиной 4-5 мм. После освоения наварки валиков на пластине можно приступать к сварке двух деталей.