Штамповка деталей из листового металла сегодня является очень распространенной технологией, по которой производят изделия практически для всех отраслей промышленности. Благодаря применению такой технологии из плоского металлического листа можно получать как миниатюрные, так и габаритные детали даже сложной геометрической формы.

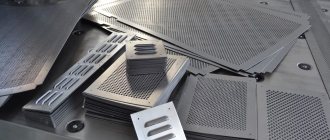

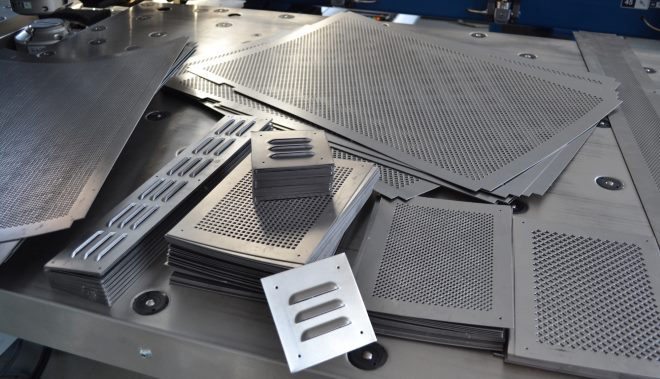

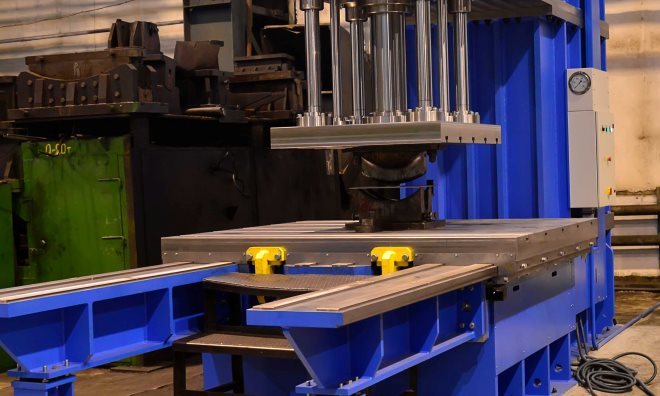

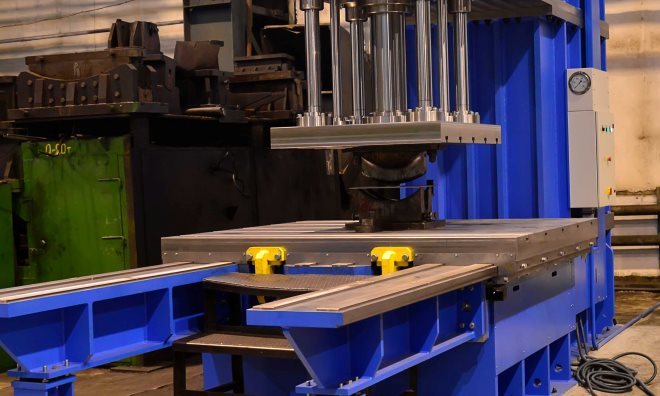

Листовые заготовки, изготовленные на координатно-револьверном прессе

Что собой представляет листовая штамповка

Говоря о штамповке деталей, изготовленных из листового металла, имеют в виду технологическую операцию, при выполнении которой на заготовку оказывается значительное давление. Под воздействием такого давления заготовка деформируется, приобретает требуемую конфигурацию и размеры.

Использовать такую операцию (правда, в значительно упрощенном виде) начали еще наши далекие предки. Именно при помощи воздействия на металл давлением они изготавливали сельскохозяйственные орудия, оружие, предметы домашнего обихода и различные украшения.

Современный пресс для штамповки кузовных деталей

Активное развитие штамповка как технология производства изделий из листового металла получила в конце XIX века. Именно в тот период (начиная с 1850-х годов) данная технология активно совершенствовалась, а для ее реализации специалисты создали мощное оборудование. Штампованные детали, которые в то время можно было уже производить серийно, отличались достойным качеством и обладали хорошими эксплуатационными характеристиками.

На совершенно новый уровень развития как горячая, так и холодная штамповка вышла уже в начале XX века. Именно благодаря совершенствованию технологии штамповки листового металла стал возможен серийный выпуск автомобилей, для которых с помощью данного метода производились кузовные детали. Начиная с 1930-х годов данную технологию начали активно применять предприятия, работающие в авиа- и судостроительной отрасли, а чуть позже (спустя всего пару десятков лет) при помощи штамповки стали производить детали космических аппаратов.

Высокая популярность, которую штамповка завоевала за относительно долгий период своего развития, объясняется возможностями:

- производства изделий различных геометрических форм и размеров, качество и точность изготовления которых позволяют сразу использовать их по прямому назначению;

- полной механизации и автоматизации производственных процессов, что достигается, в частности, путем оснащения производства роторно-конвейерным оборудованием для штамповки листового металла;

- серийного производства изделий, геометрические параметры которых отличаются особо высокой точностью (такие изделия могут быть легко заменены друг на друга, если в этом возникает необходимость).

Холодная штамповка на гидравлическом прессе

Использование такой технологической операции, как объемная штамповка, позволяет превратить металлический лист в геометрически сложное и небольшое по массе изделие, прочностные характеристики которого находятся на высоком уровне. Применение методов штамповки деталей из листового металла позволяет изготавливать как очень массивные изделия, используемые при производстве машиностроительной продукции, водных и воздушных судов, так и миниатюрные детали для электронных устройств и часовых механизмов.

Горячая и холодная штамповка часто используется в качестве подготовительной операции. Например, по таким технологиям производят детали, которые затем обрабатываются другими методами – сваркой, резкой и др.

Содержание

Введение Раздел первый Технология холодной листовой штамповки

Глава I. Разделительные операции 1. Резка листового металла ножницами 2. Усилие резания листового металла ножницами 3. Резка листового металла штампами 4. Усилие резания при вырубке и пробивке 5. Зазоры между матрицей и пуансоном 6. Чистовая вырубка, пробивка и отрезка 7. Зачистная штамповка 8. Вырезка резиной и полиуретаном 9. Обрезка полых деталей

Глава II. Гибка 10. Процесс гибки листового металла 11. Нейтральный слой 12. Величина деформаций и минимально допустимые радиусы гибки 13. Определение размеров заготовок при гибке 14. Упругое пружинение при гибке 15. Изгиб с растяжением 16. Изгибающие моменты и усилия гибки 17. Конструктивно-технологические элементы при гибке 18. Изгиб труб и тонкостенных профилей

Глава III. Вытяжка 19. Процесс вытяжки листовых металлов 20. Определение размеров и формы заготовок при вытяжке 21. Технологические расчеты при вытяжке и построение технологического процесса 22. Определение усилий вытяжки и прижима 23. Работа и скорость вытяжки 24. Радиусы закруглений и зазоры при вытяжке 25. Смазка при вытяжке 26. Наклеп металла и отжиг при вытяжке 27. Особые способы вытяжки 28. Вытяжка тугоплавких металлов и сплавов

Глава IV. Листовая формовка 29. Рельефная формовка 30. Отбортовка 31. Растяжка (раздача) 32. Обжимка 33. Правка и чеканка 34. Холодное выдавливание листового металла

Глава V. Штамповка неметаллических материалов 35. Основные виды неметаллических материалов, применяемых в холодной штамповке 36. Реака и вырубка деталей из неметаллических материалов 37. Гибка неметаллических материалов 38. Вытяжка и формовка неметаллических материалов

Глава VI. Особые виды обработки листовых металлов давлением 39. Импульсные высокоскоростные методы штамповки 40. Профилирование полосового и листового металла 41. Ротационное выдавливание (давильные и раскатные процессы) 42. Накатные и кромкогибочные операции

Раздел второй Основы разработки технологических процессов холодной листовой штамповки

Глава I. Технологичность листовых штампованных деталей 1. Технологические требования к конструкции штампованных деталей 2. методы повышения технологических листовых штампуемых деталей и пути экономии металла

Глава II. Разработка технологических процессов холодной листовой штамповки 3. Содержание и порядок разработки технологических процессов 4. Раскрой материала и величина перемычек 5. Основы построения технологических процессов холодной листовой штамповки 6. Технологические процессы и штампы, применяемые в мелкосерийном производстве 7. Точность штампованных листовых деталей

Глава III. Выбор прессового оборудования 8. Основные принципы и параметры для выбора пресса 9. Регулировка прессов и закрытая высота пресса 10. Оснащение прессов пневматическими подушками и буферами 11. Современные типы прессов для листовой штамповки 12. Планировка и обслуживание рабочего места

Раздел третий Типовые кончтрукции штампов, их узлов и деталей

Глава I. Тилевые схемы штампов 1. Технологические типы штампов 2. Конструктивно-эксплуатационные типы штампов

Глава II. Типовые узлы и детали штампов 3. Типовые детали штампов 4. Типовые конструктивные узлы и детали штампов 5. Типовые технологические узлы и детали штампов 6. Точность изготовления и чистота обработки деталей штампов 7. Материалы для деталей штампов 8. Пластмассовые штампы 9. Стойкость штампов

Глава III. Типовые конструкции штампов холодной листовой штамповки 10. Типовые конструкции разделительных штампов (простого, последователе ного и совмещенного действия) 11. Типовые конструкции формоизменяющих штампов (гибочные, вытяжные, комбинированные)

Глава IV. Проектирование и расчеты штампов на прочность и жесткость 12. Порядок и этапы проектирования 13. Технологичность конструкции узлов и деталей штампов 14. Определение центра давления штампа 15. Расчеты деталей штампов на прочность и жесткость 16. Закрытая высота штампа и пресса

Раздел четвертый

Механизация и автоматизация процессов холодной листовой штамповки

Глава I. Способы автоматизации и механизации листоштамповочного производства 1. Основные способы автоматизация 2. Комплексная механизация и автоматизация

Глава II. Устройства для механизации и автоматизации штамповки 3. Механизация и автоматизация подачи материала и заготовок 4. Механизация и автоматизация удаления деталей и отходов 5. Автоматизация счета, укладки (стапелироваиия) и взвешивания отштампо ванных деталей 6. Автоматизация управления, блокировки и контроля процесса штамповки 7. Автоматические штамповочные линии

Раздел пятый

Основные материалы, применяемые в холоднолистовой штамповке

Глава I. Механические и технологические свойства листовых материалов 1. Механические свойства, выявляемые при испытании листовых маталлов на растяжение 2. Анизотропия листовых металлов 3. Технологические свойства и испытания листовых металлов 4. Указания по технологическому применению листовых метериалов

Глава II. Характеристика листовых материалов 5. Основные материалы, применяемые в холодной листовой штамповке 6. Механические свойства основных листовых металлов

Слисок литературы

Предметный указатель

Особенности технологии

В качестве исходного сырья для штамповки может выступать металлический лист, стальная полоса или тонкая лента. Наибольшее распространение по целому ряду причин получила холодная листовая штамповка. Технологию горячей штамповки применяют в тех случаях, когда мощности используемого оборудования не хватает для деформирования металла в холодном состоянии или когда обработке необходимо подвергнуть деталь из металла, отличающегося невысокой пластичностью. Как правило, по технологии горячей штамповки выполняют обработку листовых заготовок, толщина которых не превышает 5 мм.

В зависимости от того, что в процессе выполнения штамповки необходимо сделать с листовым металлом, различают разделительные и формоизменяющие технологические операции. В результате выполнения первых от заготовки отделяется часть металла, что может происходить по прямым или кривым линиям, а также по определенному контуру. Отделение металла в таких случаях происходит из-за сдвига его частей относительно друг друга.

Существует целый ряд разделительных штамповочных операций, для выполнения которых используется пресс, оснащенный специальным инструментом.

Резка

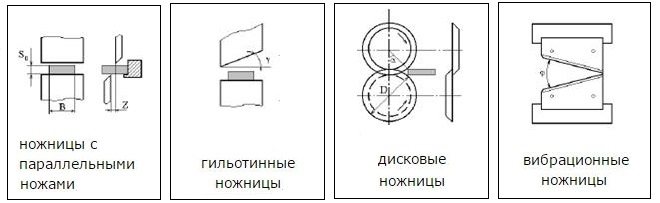

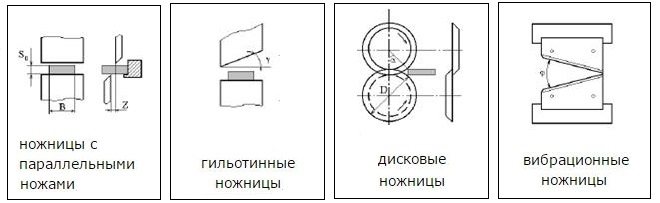

В процессе резки части металлической детали отделяются друг от друга по прямой или фигурной линии. Пресс, при помощи которого выполняется такая операция, правильнее называть ножницами, которые могут быть дисковыми, вибрационными или гильотинными. При помощи резки получают готовые к дальнейшей эксплуатации изделия или формируют заготовки для их дальнейшей обработки другими методами.

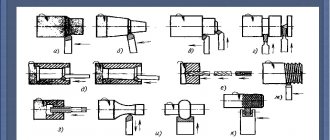

Схемы резки листового металла ножницами

Пробивка

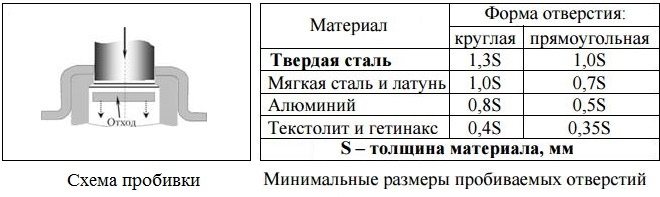

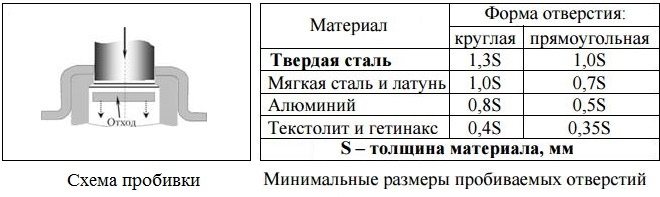

Эта операция используется для того, чтобы сформировать в листовой заготовке отверстия различной конфигурации.

В процессе пробивки часть материала удаляется в отход

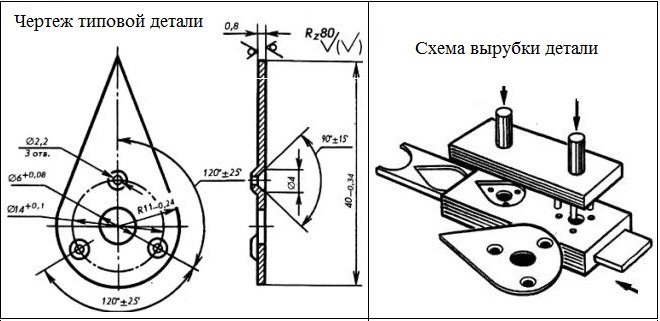

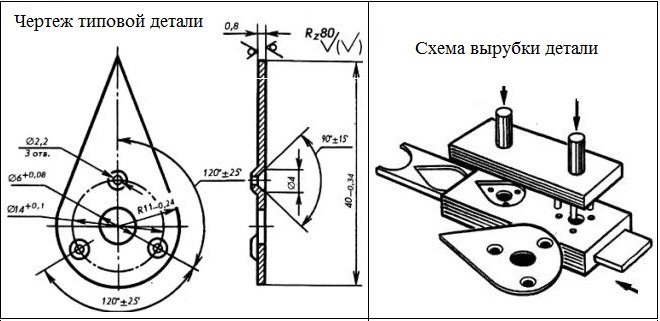

Вырубка

При помощи вырубки из металлической детали формируют готовое изделие с замкнутым контуром.

Пример детали, изготовляемой из полосы вырубкой

Формоизменяющие штамповочные операции в полном соответствии со своим названием используются для того, чтобы без механического разрушения изменить форму листовой металлической заготовки, а также ее размеры.

Отбортовка

Это технологическая операция штамповки листового металла, в результате выполнения которой вокруг отверстий в металлической заготовке, а также по ее контуру формируются бортики требуемых размеров и формы. Чаще всего отбортовке подвергают концы труб, на которых впоследствии планируется фиксировать фланцы.

Схема отбортовки детали вокруг заранее пробитого отверстия

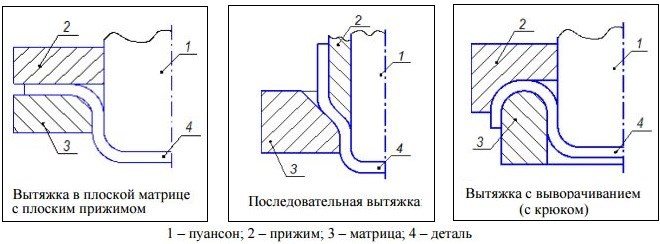

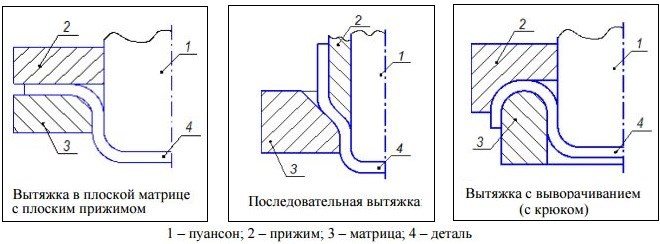

Вытяжка

Это по-настоящему объемная штамповка, целью которой является получение из плоского металлического листа полых пространственных изделий. При помощи такой технологической операции можно изготавливать предметы коробчатой, полусферической, цилиндрической, конической и других форм.

Инструментальные способы вытяжки

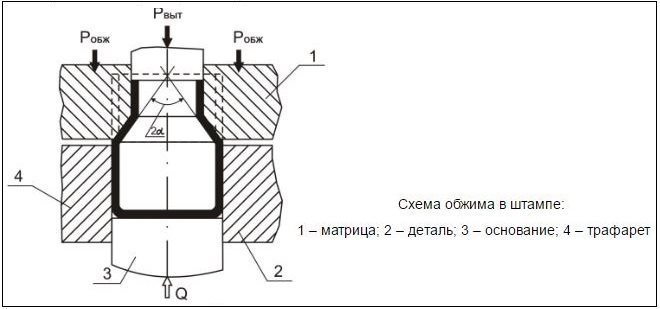

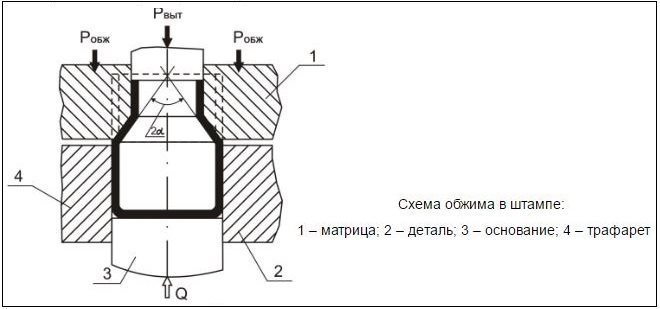

Обжим

Данная операция выполняется при помощи матрицы конического типа. Целью обжима является сужение торцов полых деталей, изготовленных из листового металла.

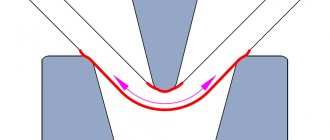

При обжиме конец заготовки вталкивается в воронкообразное отверстие матрицы

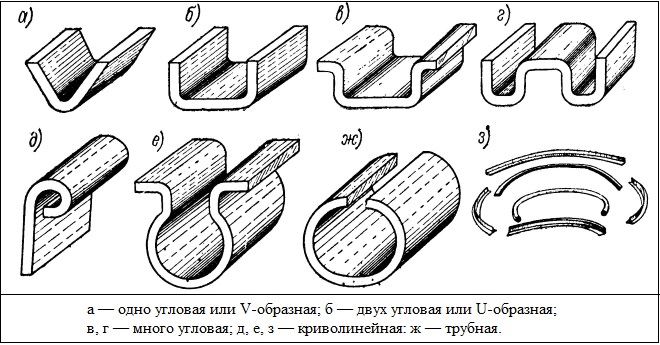

Гибка

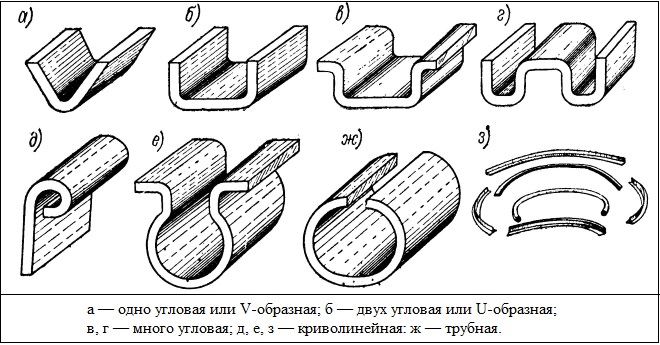

При помощи такой технологической операции штамповки заготовкам из листового металла придают требуемый изгиб.

Гибка позволяет получать детали разнообразных форм, в зависимости от которых различают типы гибки

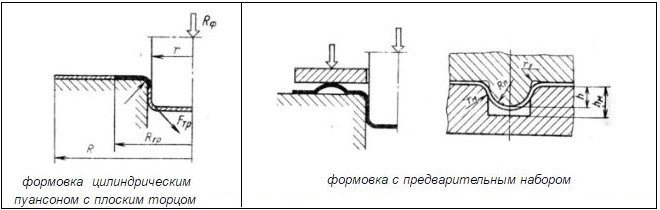

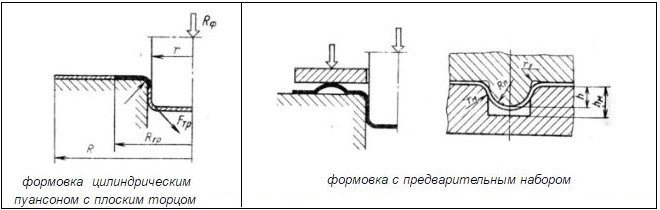

Формовка

Это такое изменение формы и размеров локальных участков заготовки, при котором внешний контур изделия остается неизменным.

Схемы формовки

Обработке по технологии холодной штамповки могут подвергаться не только листы из углеродистых и легированных сталей, но также детали из меди, алюминия и их сплавов. Более того, используя пресс и соответствующие штампы листовой штамповки, можно выполнять обработку таких материалов, как кожа, картон, резина, полимерные сплавы.

Детали, для производства которых была использована холодная штамповка, отличаются не только точностью своих геометрических параметров, но и высоким качеством поверхности. Чистота последней в отдельных случаях может соответствовать 8-му классу. В среднем чистота поверхности штампованных изделий находится в интервале 2–6 классов, что вполне устраивает потребителей такой продукции.

Производственный цех, в котором ведется процесс листовой штамповки

Следует иметь в виду, что выполнение холодной штамповки листового металла сопровождается увеличением его прочностных показателей.

Выбирая пресс для выполнения такой технологической операции, а также занимаясь проектированием штампов листовой штамповки, следует учитывать целый ряд параметров исходного сырья. Только так можно обеспечить высокое качество готовых изделий. К таким параметрам, в частности, относятся:

- электрическая и магнитная проводимость материала, который будет подвергаться обработке;

- твердость и механическая прочность металла;

- масса заготовки;

- ударная вязкость, которой обладает обрабатываемый металл;

- теплопроводность металла, а также его теплостойкость;

- степень устойчивости металла к коррозии и его износостойкость, что будет оказывать влияние на долговечность, которой будет обладать штампованный лист.

Основы теории технологических процессов листовой, объемной штамповки, ковки

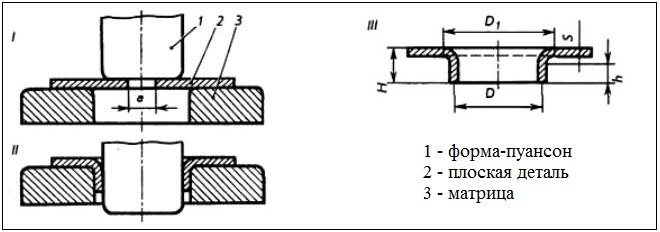

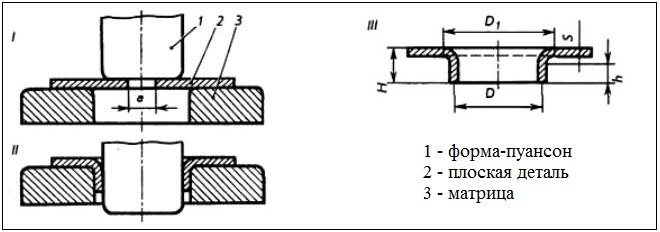

Вытяжка — это технологическая операция ЛШ, заключающаяся в превращении плоской или полой заготовки в открытое сверху полое изделие замкнутого контура. По геометрической форме получаемых деталей выделяют вытяжку изделий осесимметричной, коробчатой и сложной несимметричной формы. Кроме того, различают вытяжку с прижимом и без прижима, а также с утонением и без утонения стенок.

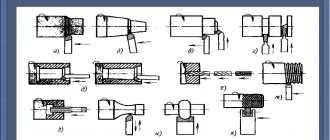

Схема вытяжки без прижима приведена на рис. 1.15. Пуансон, воздействуя на центральную часть заготовки (рис. 1.15а), вызывает ее прогиб за счет создания изгибающего момента со стороны матрицы и пуансона. Дальнейшее опускание пуансона приводит к появлению радиальных растягивающих напряжений, достаточных для перевода фланцевой части заготовки в пластическое состояние. С этого момента начинается втягивание заготовки в матрицу с образованием боковых поверхностей вытягиваемого изделия при одновременном уменьшении диаметра заготовки. Действие радиальных растягивающих напряжений σρ приводит к тому, что во фланце в тангенциальном (широтном) направлении возникают сжимающие напряжения σθ. Совместное действие этих напряжений обеспечивает втягивание фланца в отверстие матрицы и получение изделия (рис. 1.15б).

За одну операцию вытяжки можно получить одну неглубокую деталь, т.к. при больших степенях вытяжки в опасных зонах (переход от фланца к стенке и от стенки к дну) величина радиальных растягивающих напряжений от может превышать максимальную σρmax , что приведет к отрыву фланца или дна от стенки детали.

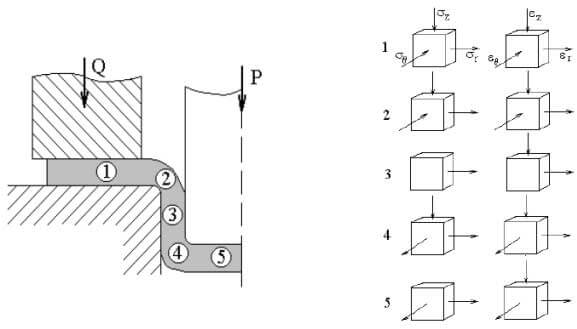

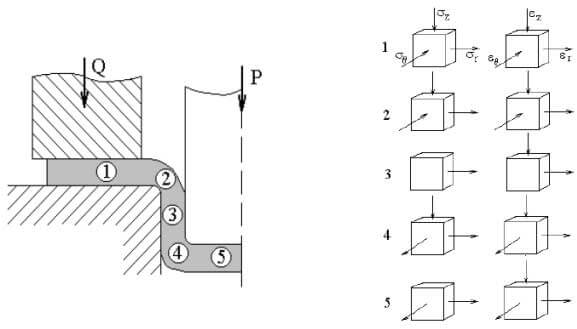

Напряженно-деформированное состояние в исследуемых сечениях в случае вытяжки с прижимом представлено на рис. 1.16.

Сечение 1. Фланцевая часть находится под воздействием тангенциальных и осевых сжимающих напряжений и радиального растягивающего, то есть реализуется объемная схема напряженного и деформированного состояния. Без прижима осевые напряжения σz равны нулю.

Под воздействием такой схемы напряженно-деформированного состояния с наличием максимальной величины тангенциальных напряжений сжатия (σθmax) возможна потеря устойчивости фланцевой части заготовки и образование гофр (складок). Для предотвращения этого явления используется прижим или складкодержатель, при применении которого осевая деформация εz значительно уменьшается и стремится к нулю, что обеспечивает снижение складкообразования вследствие уменьшения толщины фланцевой части.

Сечение 2. В данном сечении перехода от фланца к цилиндрической части изделия реализуется сложная деформация, вызванная пространственным изгибом, наибольшим радиальным растяжением и незначительным тангенциальным сжатием. Действующие в этом сечении радиальные растягивающие напряжения являются максимальными и могут привести к отрыву фланцевой части заготовки, особенно при большой величине силы прижима Q.

Сечение 3. В стенке (цилиндрической части) полого изделия реализуется линейно-напряженное и плоско-деформированное состояние.

Сечение 4. Часть данного закругления изделия является наиболее опасным с точки зрения возникновения трещин сечением. Это вызвано действием объемной схемы напряжений двухосного растяжения и одноосного сжатия, под действием которых происходит значительное утонение стенок в этой части заготовки. Для предотвращения отрыва дна от стенок, что является следствием действия такой схемы н.д.с., необходимо, чтобы величина радиальных растягивающих напряжений не превышала σθmax.

Сечение 5. Дно изделия находится в плоско-напряженном и объемно- деформированном состоянии. На первом переходе вытяжки толщина металла практически не изменяется, а на последующих операциях дно значительно утоняется.

Таким образом, при вытяжке возникает разноименная схема напряженного и деформированного состояния. Следствием этого является различная толщина стенок изделия, что может привести к трем основным причинам брака при вытяжке: складкообразованию на фланцевой части заготовки, для предотвращения чего необходимо применять прижим; отрыву фланца от стенки заготовки; отрыву дна от стенки заготовки.

Для устранения последних двух видов брака необходимо назначать величину вытяжки по переходам с учетом минимально допустимых коэффициентов вытяжки. В противном случае величина растягивающих напряжений σρ. превысит максимальную σρmax и произойдет отрыв, причем чем выше сила прижима Q, тем более вероятен отрыв фланцевой части изделия.

Сила вытяжки

Для расчета силы вытяжки рекомендуется пользоваться обобщенной формулой:

Р=L·S·σρmax·k

где L — периметр детали; S — толщина; к — коэффициент, учитывающий форму детали; σρmax — максимальное радиальное напряжение.

Так как для всех случаев трудно учесть особенности процесса вытяжки изделий различной геометрической формы, предлагается на основе производственных и экспериментальных данных для определения силы использовать различные эмпирические коэффициенты. Например, для цилиндрических деталей с широким фланцем обобщенная формула запишется в виде

Р= π d·S·σ·k

где σ — предел прочности металла.

При расчете силы вытяжки высоких квадратных коробок на начальных операциях рекомендуется пользоваться последней формулой, а на последней операции следующей зависимостью:

P=(4B-1,72rK)·S·σ·kb

где В и rK — соответственно, ширина и радиус углового закругления коробки; кв — коэффициент.