Beton-House com

Сайт о бетоне: строительство, характеристики, проектирование. Соединяем опыт профессионалов и частных мастеров в одном месте

Металлическая форма для изготовления пенобетонных блоков

Опалубка на производстве ячеистого бетона – одна из важнейших вещей, поэтому нужно относится к ее выбору не менее тщательно, чем к основному оборудованию. Заводские или изготовленные формы для пенобетона своими руками – дилемма, которая рано или поздно встает перед любым владельцем или мастером цеха. Что выгоднее, и в каком именно случае разберем подробнее.

Классификация стройматериалов.

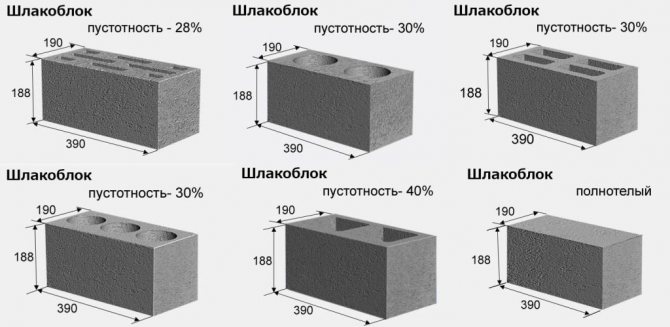

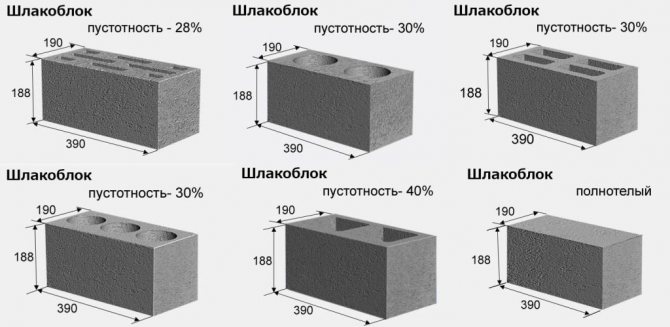

Современная технология изготовления шлакоблоков предполагает получение материалов с различными характеристиками, формами и размерами. Подобно кирпичу такие изделия могут быть как сплошными, так и с пустотами, рядовыми и лицевыми.

Также, если еще несколько лет назад для изготовления применялся только доменный шлак, то сегодня используется также гранитный отсев и прочие вещества со схожими характеристиками.

Бетонная и вяжущая основы состоят из портландцемента различных марок: начиная от самых легких и заканчивая 400-й маркой. При этом меняется состав раствора, он может изменяться в зависимости от типа используемого шлака и его фракций (крупные или мелкие).

Следует отметить, что изготовление шлакоблоков и технология, а также рецептура, которая для этого используется, может быть самой различной – все зависит от того, что нужно получить от стройматериала в конечном итоге, и где он будет применяться. Нужно упомянуть, что даже технология изготовления шлакоблоков в домашних условиях позволяет получить действительно качественные, прочные и надежные материалы, строения из которых прослужат не один год.

Изготовление шлакоблоков своими руками – процесс, который требует тщательного соблюдения некоторых норм и технологических требований. Так, например, стандартный размер блока из шлака составляет 39х19х188 мм, он имеет три технологических отверстия и для его получения нужно использовать ряд качественных материалов и подручных инструментов.

Прочность, высокое качество и долговечность классического шлакоблока, изготовленного в домашних условиях, можно достичь путем соблюдения определенных требований:

- Песок обязательно должен быть крупной фракции, чистый и без лишних включений;

- Шлак берется обязательно доменный, так как именно такое сырье обладает достаточными характеристиками и не разрушается от воздействия влаги;

- Цемент. Только от качественных производителей и в достаточных количествах;

Оборудование

. Если изготовление шлакоблока своими руками не является каким-то бизнесом, а нужен только для личных потребностей, то достаточно будет самой простой техники. Единственное требование – наличие специального вибропресса, который поможет добиться нужной прочности изделий.

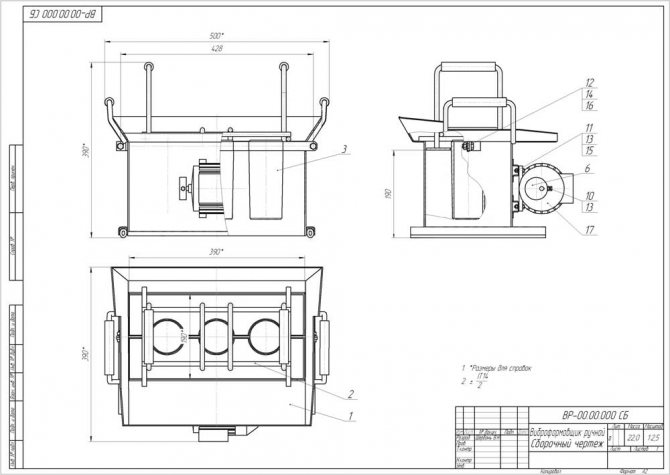

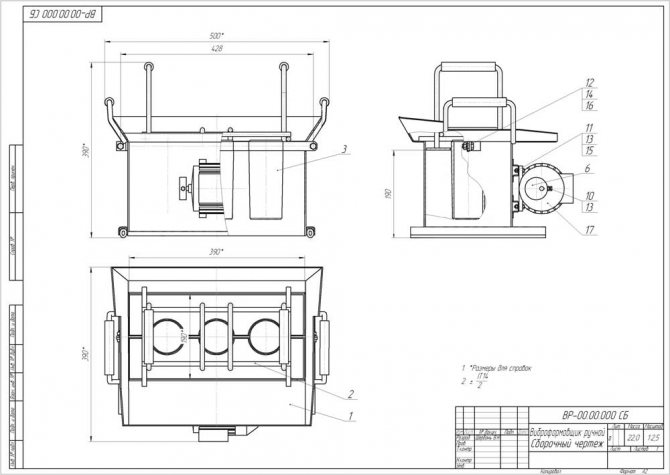

Фото: Самодельные формы для изготовления строительных блоков и виброустановка для изготовления строительных материалов.

Если говорить про шлак, то такое сырье получается при переработке угля и, по сути, является лучшим наполнителем для строительных блоков. Нужно сказать, что если шлак найти никак не удается, то вместо него можно использовать зитобетон. Правда, в последнем случае себестоимость блоков будет несколько выше, чем в случае с использование отработки-шлака.

Строительные блоки – идеальный выбор для современного дома, а изготовление их в домашних условиях поможет существенно сэкономить средства. Если произвести приблизительные расчеты, то можно увидеть, что на создание одного блока уходит порядка 0,011 метров кубических раствора при пропорции 1:7

. Это означает, что из одного мешка самого обычного цемента можно получить целых 36 шлакоблоков, что очень выгодно и привлекательно.

Как сделать станок для шлакоблока

Сначала определимся, какие цели мы ставим перед собой. Если нам нужно построить хозяйственное помещение небольших размеров, сарай, летнюю кухню или времянку, это дело одно. В том же случае, если мы собираемся продавать шлакоблок, то подход к его изготовлению должен быть совсем другим. Во-первых, массовое производство шлакоблока требует стабильности рецептуры, иначе изготовить качественный шлакоблок будет просто невозможно. Во-вторых, станок для изготовления шлакоблока своими руками чертежи которого мы привели прямо здесь, не предназначен для крупносерийного производства по вполне понятным причинам.

Надежность и производительность станка, собранного из чего попало, не идет ни в какое сравнение со станком, изготовленным в условиях производства, где есть хотя бы намек на гарантию качества. Тем не менее, изготовить пару сотен шлакоблоков не запрещается никому пока что, поэтому мы представляем чертежи с размерами для вибростанка.

Общие требования при выполнении работ

Изготовить хорошие блоки можно и в гараже — главное, знать технологию и придерживаться рецептуры. Так, стандартный шлакоблок – 39х19х188 мм, с небольшими тремя отверстиями

А чтобы он получился качественным и прочным, важно, чтобы:

- Песок был крупным;

- Шлак – доменным;

- Цемент – качественным, не менее М400;

- Оборудование – с вибропрессованием.

Сам шлак получается при переработке угля, и, по сути, это – идеальный наполнитель для блоков. Однако в последнее время, благодаря активному проведению газа, шлак и зола от угля вырабатываться стали намного меньше. А потому шлак все чаще стали заменять на зитобетон, который, к сожалению, намного дороже.

Одно из самых важных требований к качеству шлакоблоков – это их геометрия. Ведь чем большими будут неровности и изъяны в блоках, тем серьезнее придется потратиться на возведение стен

А чтобы шлакоблок получился идеально ровным, важно, чтобы сама виброформа всегда была наполнена до краев – иначе блоки будут получаться кривыми. Причем не просто до краев – а с горкой, ведь вибрация потом слегка утрясет бетон

Весь же процесс выглядит так: виброформа включается на один раз, через 5-15 секунд выключается, и уровень раствора в форме оценивается – если оказался ниже краев формы, нужно поставить прижим, снова включить вибрацию – и когда она упрется в ограничитель, выключить. Сделать это нужно одновременно: включить вибратор и вытянуть форму.

Общие рекомендации и требования

Размеры шлакоблока

Шлакоблок для межкомнатных перегородок

Размеры шлакоблока стандартизированы – 188 х 190 х 390 мм. Каждый блок имеет отверстия. Обычно их 3. Для изготовления строительных элементов используется смесь из цемента марки не ниже М400, доменного шлака и крупнозернистого песка. Нередко добавляются дополнительные наполнители и пластификаторы.

Можно изготавливать блоки как вручную с помощью форм, так и при помощи оборудования с функцией вибропрессования.

В среднем одного мешка цемента хватает для изготовления 36 блоков. Экономия очевидна.

Шлакоблок должен иметь правильную геометрию. Даже небольшие неровности приведут к ухудшению качества кладки. Чтобы получать ровные блоки, формы нужно наполнять не просто до краев, а с небольшой горкой, т.к. во время вибрации бетон слегка утрясется и осядет.

Цены на различные виды строительных блоков

Строительные блоки

Как отлить шлакоблоки самостоятельно

Когда домашний мастер достаточно уверен в своих силах, для большей экономии, можно изготовить шлакоблоки своими силами. Предварительно следует запастись инструментом и материалами:

- заливочными формами по числу планируемых к изготовлению блоков (или даже немного с запасом) из дерева или металла, при этом деревянные болванки окрашиваются масляной краской;

- болванками или простыми толстостенными бутылками для продавливания полостей;

- цемент приемлемого качества;

- выбранным наполнителем;

- вода в свободном доступе.

Цементный раствор производят в бетономешалке или же ручным способом –при небольших объемах, при этом цемента берут 1 часть, песка 3 части и наполнителя 5 частей. Всю внутреннюю поверхность заливочных болванок обрабатывают маслом, в места будущих полостей устанавливают подготовленные болванки, после чего и заливается смесь шлачно- бетонная смесь. Когда весь объем формы будет заполнен, производят уплотнение с помощью строительного виброинструмента или же просто резинового молотка, чтобы добиться одинакового распределения смеси по всей форме. Бутылки достают через 5-6 часов, после чего блоки оставляют на дальнейшую просушку в формах на одни сутки. Готовые шлакоблоки извлекаются с помощью простукивания молотком по бокам форм, а затем их необходимо в течение 30 дней высушивать на воздухе, периодически увлажняя их. За это время они обретут свои прочностные качества и станут пригодны для строительства.

Изготовление шлакоблоков

В бытовом строительстве практикуют два способа производства шлакоблоков – с помощью самодельных деревянных матриц или специальной техники. Конечно, можно купить формы для шлакоблоков, но если есть возможность легко сделать их своими руками, зачем тратить лишние деньги?

Деревянные формы

Вообще формы для шлакоблоков могут быть изготовлены не только из дерева, но также из металла (оцинкованных листов или другого материала). Однако поскольку дерево является самым дешевым и распространенным материалом, мы остановимся именно на нем.

Так как стандартный размер шлакоблока составляет 40х20х20 см, форма должна иметь соответствующие параметры. Ячейка, куда будет заливаться раствор, состоит из днища и стенок. Чтобы сэкономить материал и собственное время, можно сделать большую форму с единым каркасом, разделенным поперечинами, образующими ячейки нужных размеров. Ширина не должна превышать 2 м, в противном случае она получится слишком громоздкой и неудобной. Цена форм для шлакоблоков в строительных магазинах зачастую неоправданно завышена, особенно если учесть, насколько просто сделать ее своими руками из подручных материалов.

Поперечины можно сделать из дерева, как и сам каркас, но лучше комбинировать древесину и металл. Например, каркас сделать из влагостойкой фанеры, а стенки ячеек – из листового металла, нарезанного полосами. К слову, форма не имеет дна, поэтому крепить промежуточные элементы между собой следует при помощи запилов, стыкуя друг с другом. Сделайте опалубку без днища и пропилите доски так, чтобы была возможность вставить поперечные элементы в продольные и зафиксировать все единой рамой (каркасом). У вас получится разборная конструкция, из которой легко вынимать готовые блоки.

Конструкцию укладывают на чистую ровную поверхность, устланную полиэтиленовой пленкой или целлофаном. Доски окрашивают масляной краской, чтобы раствор не прилипал к ним, и блоки легко отходили от формы до застывания смеси.

Остается лишь заполнить форму приготовленным раствором и хорошенько его утрамбовать. Чтобы сделать пустотелый блок, в раствор вставляют стеклянные бутылки дном вверх, убирают лишний раствор и выравнивают поверхность блока. После 5-6 ч бутылки вынимают, а на их месте остаются пустоты. Сушат блоки 24 ч, после чего достают из формы и складируют штабелями.

Как выложить с нуля на фундамент?

Заготовив для работы инструменты и купив нужные расходные материалы, необходимо определиться с типом укладки. Кладка бывает 4-х видов:

- В 2 шлакоблока.

- В 1,5 блока.

- В 1 элемент.

- В 0,5 шлакоблока (ложковый способ).

Первые 3 метода используются для строительства жилых зданий

Соединять между собой шлакоблоки разрешается при помощи цементно-песчаной смеси, которую можно купить в готовом виде (остаётся только развести её в воде) или приготовить самостоятельно либо с помощью клеящей смеси.

Отличие между растворами – в толщине готового шва. Цементно-песчаный раствор создаёт шов толщиной 1-2 см, а клей – максимум 2-3 мм.

Чтобы приготовить раствор самостоятельно, необходимо взять песок и цемент из расчёта 1:3 соответственно. Компоненты перемешиваются с водой до вязкообразного состояния. Количество раствора рассчитывается таким образом, чтобы он был израсходован максимум через час или полтора.

Шлакоблоки нужно укладывать на фундамент, который по ширине будет равен ширине изделия либо чуть-чуть больше. Поверхность фундамента должна быть без впадин и вмятин. Если они есть, то их нужно сразу заделать и выровнять поверхность. Поверх неё укладывается гидроизоляция.

Кладка шлакоблоков по технологии похожа на кладку кирпича

Основное внимание уделяется первому ряду. Он него придётся отталкиваться при возведении последующих рядов

Поэтому, чтобы стены получились ровными, нужно на каждый угол здания выложить по одному элементу так, чтобы получился правильный четырёхугольник.

Между четырьмя углами туго натягивается леска или мерный шнур, по которым в дальнейшем будет проверяться ровность кладки.

Независимо от того, какой раствор используется для кладки стен – цементно-песчаный или клеящая смесь – первый ряд всегда монтируется на цементную смесь, чтобы обеспечить крепость зданию. Последующие ряды уже можно фиксировать на клей.

Кладка первого ряда шлакоблока производится по следующей схеме:

- Положить раствор на поверхность, равномерно распределить его мастерком, а затем положить 1 блок рядом с угловым. Киянкой регулируется высота установки.

Лишний клей выдавливается, аккуратно снимается и убирается в ведро для дальнейшего использования. По таким правилам устанавливаются все элементы первого ряда. - Второй ряд и все последующие чётные ряды начинаются с половинки блока, чтобы обеспечить смещение изделий и предотвратить совпадение по швам. Для этого элементы аккуратно разбивают молотком или разрезают ножовкой (либо пилой).

Каждый ряд нужно проверять по плоскостям, ориентируясь на уровень, шнур, отвес.

Армирование стены проводится с целью снижения нагрузки, оказываемой на здание, придания прочности стене и предотвращения появления трещин. Арматуру или сетку нужно класть поверх первого ряда, а затем каждого четвёртого.

Делаем шлакоблоки на станке

Фото конструкции в разных ракурсах

Станок позволяет существенно повысить производительность работы. Оборудование имеет довольно простую конструкцию.

Вибростанок

Собираем станок

Главный элемент самодельного вибропрессовочного станка – форма (матрица) для шлакобетонного раствора. По своей конструкции такая форма является металлической коробкой с внутренними элементами в виде пустот. Ограничители для создания пустот также могут быть съемными.

Станок для шлакоблоков компактный

Набор для работы включает следующие материалы и инструменты:

- аппарат для сварки;

- стандартный набор слесарных инструментов;

- болгарку;

- тиски;

- листовую сталь толщиной 3мм. Уйдет около 1 м2;

- трубу диаметром 7,5-9 см. Нужен примерно 1 м трубы;

- металлическую полосу толщиной 3 мм. Понадобится порядка 30 см материала;

- электродвигатель мощностью 0,5-0,75 кВт;

- гайки;

- болты.

Станок для шлакоблоков компактный Вид сбоку

Вид спереди

Вид спереди

Первый шаг. Изготавливаем форму по размерам будущих блоков. Вырезаем из листовой стали боковые грани матрицы. Будем делать форму сразу на 2 блока. Для этого вырезаем из стали внутреннюю центральную перегородку и закрепляем ее в ящике.

Второй шаг. Определяем высоту элементов для оформления пустот.

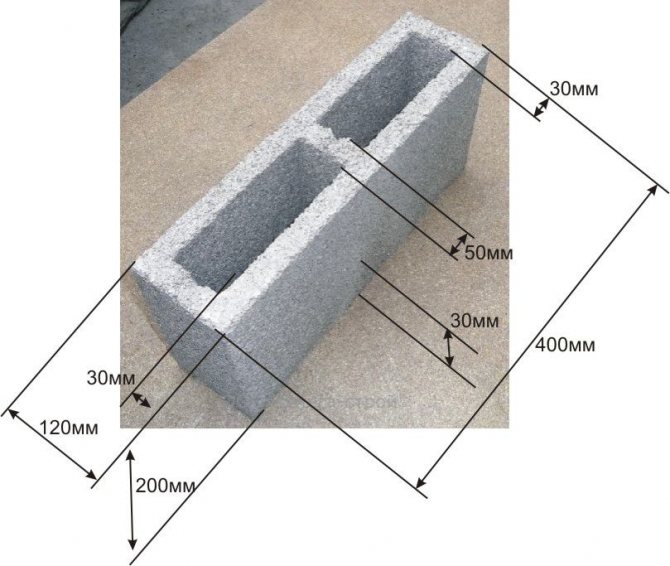

Важно! В соответствии с технологией высота пустот должна быть такой, чтобы донная стенка имела толщину от 3 см.

Третий шаг. Отрезаем 6 кусков трубы по длине цилиндров-ограничителей для оформления пустот.

Четвертый шаг. Придаем трубам конусную форму. Для этого продольно прорезаем каждый кусок трубы до середины, обжимаем тисками и соединяем с помощью сварочного аппарата. Завариваем каждый конус с обоих краев.

Пятый шаг. Соединяем ограничители в ряд по длинной грани шлакоблока. Добавляем по краям ряда по пластине 3-сантиметровой толщины с отверстиями для скрепления с проушинами.

Шестой шаг. Делаем посередине каждого такого отсека формы пропилы. С обратной грани формы привариваем проушины. Они позволят выполнять временное крепление элементов для создания пустот. Очень удобное решение – можно будет убирать цилиндры и делать монолитные блоки.

Станок для шлакоблоков компактный (пресс сверху) Пресс станка

Пресс станка

Седьмой шаг. Снаружи одной из поперечных стенок навариваем 4 болта для крепежных отверстий вибромотора.

Восьмой шаг. С помощью сварки прикрепляем со стороны загрузки фартук и лопасти по краям.

Девятый шаг. Готовим все элементы конструкции к покраске – зачищаем их и тщательно полируем.

Десятый шаг. Делаем пресс. Он будет иметь вид пластины с отверстиями, повторяющими расположение отверстий в блоке.

Важно! Диаметр отверстий на пластине должен превышать аналогичный параметр для углублений в блоке примерно на 0,5 см.

Пластину изготавливаем такого размера и закрепляем ее таким образом, чтобы она могла входить вглубь коробки в месте установки ограничителей на 5-7 см.

В завершение остается приварить к прессу ручки, покрыть конструкцию грунтовочной смесью и смонтировать вибромотор.

В подходящий вибромотор можно превратить обыкновенный электрический двигатель. Для этого необходимо приварить на валы двигателя эксцентрики. Сильно заморачиваться не будем – просто приварим болты так, чтобы их оси совпадали. Для регулирования частоты и силы вибрации накручиваем на приваренные болты гайки.

Станок для шлакоблоков компактный

Мотор

Мотор

Виброустройство

Цены на станки для шлакоблоков

Станок для шлакоблоков

Делаем блоки

Рекомендации по приготовлению раствора приводились выше. Можете использовать стандартный рецепт либо же модифицировать его на свое усмотрение. Главное получить оптимальную вязкость. Ее можно определить «на глаз» — комок смеси должен устойчиво держать форму.

Перед загрузкой смеси смазываем контактные металлические плоскости маслом. Благодаря этому раствор не будет прилипать к железу.

Укладываем готовую смесь в матрицу и приступаем к прессованию.

Устанавливаем наполненные формы на виброплиту и даем ей утрамбовать раствор на протяжении 5-15 секунд. Спустя указанное время добавьте в форму еще раствора, т.к. загруженный ранее неизбежно осядет.

Повторяем процесс, только на этот раз не выключаем виброплиту, пока прижим не достигнет ограничителей. Снимаем форму до момента остановки станка.

Готовый шлакоблок

Даем блокам 1-3 суток на первичную просушку, аккуратно вынимаем их из блоков, раскладываем по ровной горизонтальной поверхности и накрываем полиэтиленовой пленкой. Использовать материал по назначению можно не ранее чем через месяц.

Сравнение характеристик шлакоблоков и пеноблоков

Узнайте, как делать арболитовые блоки своими руками, из нашей новой статьи.

Удачной работы!

Оборудование для производства

Для изготовления используется разнообразное оборудование. В продаже имеются мобильные и стационарные вибростанки. Первые бывают разборными. Поэтому их можно легко транспортировать без дополнительных затрат. Кроме того, для работы с мобильным станком не требуется специально оборудованное помещение. Такие вибростанки для производства строительных блоков, цена которых также вполне доступна, удобно использовать для самостоятельного производства в частном домостроении.

Оборудование для изготовления бетонных блоков классифицируется по:

- типу блоков, которые могут изготавливаться на станке (полнотелые или пустотные);

- количеству блоков, производимых за рабочий цикл;

- способу управления.

Пустотелые станки по сравнению с полнотелыми, имеют специальные элементы, для образования полостей в блоках. Эти элементы могут быть прямоугольными или круглыми. Пустотелый вибростанок для производства блоков, цена которого окупается за довольно короткий срок, имеет небольшой вес и расходует меньше бетонной смеси, чем оборудование для изготовления полнотелых блоков. Пустотелые блоки отличаются высокой прочностью, хорошими звуко- и теплоизоляционными свойствами. Их применяют для кладки наружных и внутренних стен, фундаментов.

На механических станках за один рабочий цикл можно изготавливать от 1 до 4 блоков. Но чем мощнее станок, тем дороже он стоит. Для домашнего строительства вполне подойдет оборудование с двух матричной формой. Такой станок для производства керамзитобетонных блоков, цена которого примерно 6 — 9 тысяч рублей, позволит получать нужное количество строительного материала и без дополнительных затрат.

Вибростанки могут быть с ножным или ручным управлением. Прессы с ножным управлением применяются для производства больших объемов блоков. Такой вибростанок для производства блоков купить рекомендуется при возведении многоэтажных зданий. Чтобы управлять подобным станком требуются определенные навыки.

Для определения необходимого типа и вида станка следует просчитать реальную потребность в блоках

Формы для пенобетонных блоков

После изготовления пенобетон находится в жидкой консистенции и растекается по поверхности оснастки с учетом своей вязкости. От формы для производства пеноблоков зависит не только их размер, но и качество готовой продукции.

Материал и тип, из которого выполнена технологическая оснастка, в первую очередь зависят от требований к оборачиваемости и масштабов производства. Оборачиваемость зависит от времени, которое проходит с момента заливки до предварительного отвердения.

По конструкционной особенности формы бывают двух типов -неразъемные и разъемные. Кроме того, они могут различаться по количеству блоков, которые можно залить одновременно, т.е. одноместные и многоместные.

Различные типы технологической оснастки позволяют получить как готовые штучные блоки, так и массив, который после извлечения из оснастки подвергается распилу.Конечно, формы для пеноблоков своими руками делают первого типа, так как они позволяют получить уже готовый продукт.

Недостатком оснастки для изготовления штучных блоков является то, что они позволяют выпускать изделия фиксированного размера. Чаще всего производят блоки габаритами — 200*300*600 мм.

Самыми распространенными материалами для их изготовления форм являются: влагостойкая фанера, пластик и металл. От типа материала зависят не только технологические и эксплуатационные свойства оснастки, но и ее цена.

Формы из фанеры

Формы для блоков

Формы из фанеры

Как правило, такие формы изготавливаются с металлическим каркасом. Металлические конструкции необходимы для того, чтобы придать фанере необходимую жесткость, а также предотвратить ее деформацию. В результате, это положительным образом влияет на качество выпускаемой продукции.

Главным достоинством оснастки из фанеры является ее невысокая стоимость и простота изготовления. Эксплуатация также не требует больших затрат. Формы могу выдержать как минимум 40-50 циклов заливки. Если правильно обслуживать фанерную оснастку и ухаживать за ней, то она сможет прослужить еще дольше.

Изготовленная форма для пеноблоков своими руками представляет собой сбитый фанерный ящик с ячейками. Каждая ячейка соответствует размеру будущего изделия.

Форма из пластика

Формы из пластика

Пластиковые формы для пеноблоков являются самыми дешевыми. Они отличаются неприхотливостью в эксплуатации и не требуют смазки перед заливкой. Недостатком таких форм является их хрупкость. Этим обусловлен их незначительный срок эксплуатации.

В последнее время стали производить металлические каркасы, в которые устанавливается пластиковая оснастка. Они позволяют увеличить долговечность форм.

Металлические формы

Формы из металла

Самыми прочными являются металлические формы для пеноблоков, но при этом они и самые дорогие. Однако, если учитывать продолжительность срока их эксплуатации, то стоимость форм составляет незначительную часть в себестоимости готовых изделий.

Сделать металлическую оснастку гораздо сложней. Если у вас нет такой возможности, то можно поискать б у формы для пеноблоков, которые будут стоить гораздо дешевле, чем новые.

Что представляют собой заготовки?

Поскольку шлакоблочный материал отличается по размерам и внешнему виду, нет единого шаблона, по которому можно было бы производить стандартные изделия. Поэтому при производстве шлакобетона применяются специальные разборные ёмкости, состоящие из 4-х стенок, дна (в некоторых видах заготовок дно не предусмотрено) и матриц (одной или нескольких сменных, в зависимости от размеров и постыдности).

Количество матриц зависит от объёма продукции, которую нужно выпускать за 1 день. Матрицы можно изготавливать из дерева либо металла.

Разновидности конструкций

Заготовки для производства шлакоблоков разделяются по материалу, из которого они изготавливаются и по количеству пустот в будущем изделии. По первой категории можно написать следующее. Они бывают:

- Пластиковые.

- Деревянные.

- Металлические.

Пластиковые

Пластиковые заготовки для шлакоблочных изделий в промышленных масштабах не особо популярны. Они не смогут выдержать постоянной заливки в течении большого количества времени. Это очень ограничивает область их применения. Поэтому только несколько производителей выпускают на продажу пластиковые ёмкости для заливки шлакобетона.

Конструкция из пластмассы существует лишь в одном размере – 390x190x188 мм.

Но плюс таких конструкций в том, что они легки по весу и просты в эксплуатации, ведь стенки заготовки не нужно каждый раз смазывать отработанным машинным маслом или специальной саморазрушающейся смазкой. К тому же, цена на них гораздо дешевле, чем на такую же продукцию из металла или дерева.

Деревянные

Деревянные конструкции представляют собой прямоугольный ящик из ламинированной фанеры. Они могут применяться как на производстве для изготовления большого объёма продукции, так и для домашнего производства шлакоблоков.

Чтобы придать стенкам большей жёсткости, используются струбцины, которые стягивают все 4 стенки. А чтобы шлакоблочный раствор не разрушал конструкцию изнутри, дно и стенки застилают полиэтиленом.

Плюсы ёмкостей из дерева – средняя, доступная цена (ниже, чем из металла), небольшой вес, благодаря чему заготовки легко перемещать по участку и поднимать, а также количество заливок – в среднем 50 раз.

Но есть и минус – материал чувствителен к влаге, поэтому заливку раствора по деревянным формам нужно проводить только на свежем воздухе, в сухую погоду и хранить залитые формы в хорошо проветриваемом, не сыром помещении.

Металлические

Металлические формы бывают с дном и без него. А наличие дна разделяет металлические изделия на цельные и разборные. Если в форме нет днища, то стенки изделия не имеют достаточной жёсткости, поэтому на промышленном производстве в основном используют заготовки с дном толщиной в 6 мм.

Дно можно дополнительно укрепить швеллерами, а также использовать специальные вставки из металла, которые позволят производить шлакоблоки с пазогребневой системой (для перегородочных плит).

Самые популярные формы из металла делают на 35, 63 либо 70 блоков стандартных размеров 390×190×188 мм.

Некоторые практические советы для создания шлакоблоков

- Самой высокой прочностью обладают блоки, выполненные с добавлением цемента. Следующее место занимают блоки из извести.

- Если мелкие гранулы заменить на часть просеянного песка, то прочность изделий несколько увеличится.

- Соединение цемента и извести (либо глины) в пропорции 3:1 позволит сэкономить, что абсолютно не отыграется на качестве.

- Перед тем как будете приступать к заливке раствора, формы следует очистить и протереть. Это исключит прилипание полученных блоков к днищу и стенам. Для такой протирки применяют солярку, отработанное масло или подобного рода средства.

- Густота раствора – прямой показатель скорости застывания. Чем он гуще, тем быстрее блок сможет застыть. Основные характеристики качества шлакоблоков зависят не только от технологии производства, но и от выбора раствора. Ниже приведены различные типы смесей, использование которых демонстрирует определённые характеристики, предъявляемые к материалу.

Особенности емкости для шлакоблоков

На фото – размеры стандартного блока.

Габариты

Стандартные шлакоблоки размерами 390х190х188 мм в продаже соседствуют с полублоками меньших габаритов — 390х120х188 мм.

Но в самодельных шлакоблоках размер мы выберем наиболее нам подходящий. Однако такие свободные размеры не должны слишком укрупнять и отягощать изделия, иначе будет трудно работать. То есть масса блока пусть будет не более 20 кг.

К слову, увеличение размеров блока экономит раствор при кладке, а уменьшение – значительно облегчает строительство. И все же цена 1 метра кладки остается почти неизменной. В связи с этим профессионалы считают оптимальными блоки размерами 330х145×330 мм.

Правила изготовления

- Отклонения в высоте формы должны быть не более 5 мм.

- Соразмерные пластины фанеры, металла, гетинакса годятся для разделительных деталей.

- Заметим, что расстояние между поперечинами соответствует длине блоков, их ширина – толщине. Поэтому необходимые чертежи форм для шлакоблоков не позволят нам допустить брак: стоит строго соблюдать размеры при изготовлении этой оснастки.

- Деревянные элементы надо покрасить масляной краской, отталкивающей влагу и облегчающей извлечение шлакоблоков из формы.

- Чтобы готовый блок легко извлекался из формы, ее лучше сделать разборной, а вместо дна подложить пленку.

Требования, предъявляемые к пенобетонной опалубке

Металлическая опалубка на 84 блока

Казалось бы, опалубка, как опалубка, что может быть в ней особенного и чему она может соответствовать. Иногда брак пенобетона происходит именно по вине формы. То параметры блока неточные, то объем его неполный, какие-то изделия «некрасивые». Так какой же должна быть идеальная опалубка для пенобетона?

Из чего изготавливаются формы

Готовая пенобетоная смесь оказывает немалое давление на стенки опалубки, к тому же в процессе гидратации, да еще, если твердение происходит в «парилке», выделяется большое количество тепла и влаги. Именно эти три фактора и «выносят приговор» любой опалубке.

Со временем она коробится. От чего страдает точность изделий. И насколько быстро это произойдет зависит от того, из какого материала изготовлена опалубка.

- Деревянные нетёсаные доски – пилотный вариант в начале становления практически любого профессионального или «гаражного» производства. Довольно быстро подобная опалубка выходит из строя, а поверхность изделий оставляет желать лучшего. Если уж и решились использовать подобные формы, то перед каждой сборкой деревянные элементы необходимо обматывать пищевой пленкой и обязательно смазывать. Это немного продлит срок эксплуатации и улучшит внешний вид блоков.

Собранная опалубка из ламинированной фанеры

- Вместо досок на производстве чаще всего используют любые другие плитные материалы, например, простую и ламинированную фанеру, листы OSB. Из всего вышеперечисленного, ламинированная фанера наиболее удачный материал для опалубки, которая стойко выдерживает любые давления со стороны бетона.

- Пластик. Сегодня на рынке оборудования для пенобетона можно встретить современную опалубку, выполненную из прочного технического пластика с укрепляющими элементами из металла. Чаще всего это формы для пазогребневых перегородочных пенобетонных блоков.

Опалубка с формообразующими элементами из пластика

Производители позиционируют подобный материал, как представителя нового поколения полимеров, отличающегося высочайшей прочностью, стойкостью к критическим температурам и влажностной среде. Опираясь на опыт, можно заявить, что такие элементы из пластика действительно хорошие, но не долговечные. Внутренние перегородки и части с пазами и гребнями коробятся, от чего получаются «волнистые» блоки.

Конечно, можно произвести замену, вышедших из стоя частей, но это дополнительные затраты, и довольно немалые. Как вариант, можно попробовать сделать своими руками или руками опытного жестянщика подобные элементы. А перегородки лучше всего напилить из ламинированной фанеры, толщина которой идеально подходит к толщине «родных» стенок.

Пластиковые формы

На фото выше представлена еще одна разновидность пластиковых форм для изготовления штучных пеноблочных изделий. Они не выгодны для серийного производства. Скорее станут спасением для тех, кто делает на самопальном оборудовании небольшие замесы. Со временем пластик покоробится. Да и вытаскивать с них блоки нужно предельно аккуратно, так как он очень хрупок в первые сутки после твердения.

- Металлическая опалубка – наиболее надежный вариант для серийного производства. Из листовых стальных заготовок можно сделать любой элемент повышенной точности. Сегодня купить подобные формы можно без проблем. Даже среди б/у вариантов попадается неплохая опалубка.

Металлическая разборная опалубка

Да и сделать подобную оснастку довольно легко. Было бы только подходящее оборудование и надежный мастер… Листовая сталь марки Ст3 толщиной 2-4 мм− прекрасная сырьевая база для бетонной опалубки.

Она не коробится под давлением и относительно высокими температурами (в среднем при пропарке в самый пик гидратационных процессов, температура внутри бетонного блока может подниматься до 95 град.). По желанию, можно изготовить подобную опалубку по параметрам вагонетки, чтобы можно было ее транспортировать по цеху и в пропарочную камеру.

- Пенопласт. Раз мы завели разговор о формах для пенобетона, то несправедливо будет умолчать о несъемной опалубке из пенопласта, или как ее еще называют «лего-блоки». Она применима при монолитном строительстве из товарного пенобетона или любого другого легкого раствора. Подобные формы представляют собой сборные пустотелые конструкции с удобной и надежной системой фиксации между собой.

Пенопласт в качестве опалубки

На серийном производстве практиковать подобную опалубку просто смешно, когда в строительстве она довольна популярна. Однако от нее последнее время отказываются, так как сам пенопласт не пропускает влагу, что создает парник внутри помещения. В этом видео показывается разлив смеси по пластиковым формам для пенобетона.

Точность параметров

Опалубка для заливки любых бетонных изделий должна быть просто идеальна, так как бетон принимает любые неточности. В итоге подобные изделия выбраковываются или распиливаются на более мелкие, которые пускаются в продажу, как второй или первый сорт. В любом случае идут убытки денежные и трудозатраты на доработку брака.

Что касается пенобетона, то толщина сборочных швов должна быть ничтожна, так как под давлением пенобетонная масса просто просачивается через эти щели. И чем они больше, тем значительнее потери раствора. Поэтому, если покупаете опалубку б/у будьте осторожны. Возможно большие зазоры между элементами – одна из причин продажи.

Металлическая форма в сборном виде

У представленной на фото выше металлической пенобетонной опалубки нет дна. В любом случае в этих местах при заливке будет выдавливаться пенобетон. Чтобы это предотвратить можно просто обработать песком периметр опалубки, так чтобы насыпь очень плотно прилегала к форме.

Простота

Чем меньше дополнительных элементов на опалубке, тем дольше она прослужит. Если делаете формы сами, то предусмотрите надежную, но в тоже время самую простую систему сборки. Рассмотрим подобную рекомендацию на фото, которые представлены ниже.

- Обратите внимание на крепления все трех моделей форм. На первом фото простой металлический фиксатор, на втором – пазы, а на третьем − болтовое соединение. Из представленных вариантов, наиболее удобным и прочным считается первый тип крепления. Если металлический фиксатор потерялся или «разболтался» всегда ему на замену можно самостоятельно изготовить «двойника».

- Вариант опалубки, представленный на втором фото требует к обслуживанию несколько человек, так как одному не под силу будет поставить на место боковые борта. К тому же есть риск того, что опалубку смонтируют неровно. Да и в собранном состоянии хватает одного толчка монтажного ботинка, чтобы часть ее перекосилась. Так и получаются криволинейные блоки. Все потому, что нет дна, которое и придает жесткости.

- На третьем фото представлен классический вариант пазогребневой опалубки с винтовыми соединениями. Но и на обычных металлических формах могут присутствовать подобные крепления. Из плюсов только надежность, да и то со временем резьба стирается. К тому же чтобы хорошо зафиксировать части опалубки, нужно приложить немалую силу. При попадании раствора на такой фиксатор, довольно трудно будет его раскрутить.

- Из представленных трех видов опалубки наиболее удобный и надежный первый. Более подробное его фото представлена ниже.

С такой формой довольно удобно работать. Раскрыл основные борта и вытаскивай потихонечку блоки. Чтобы не травмировать хрупкое пенобетонное «тело» при демонтаже перегородок, которые довольно плотно прилегают из-за смазки, здесь даже приварены специальные «ушки». А чтобы все те же перегородки не съезжали, предусмотрен простой, но в то же время надежный фиксаж.

Универсальность

Готовая опалубка предназначается для изготовления пеноблоков гостовских размеров.

Стандартные параметры пенобетонных изделий следующие:

- стеновые – 600х300х200 мм;

- мелкие – 200х200х200 мм;

- перегородочные – 600х300х100 мм.

Но в производственной практике, что только не случается. Попадаются заказчики «с изюминкой», которые готовы заплатить любые деньги за серийное изготовление нестандартных блоков. А терять любого клиента не очень приятно.

Поэтому, когда будете приобретать или изготавливать формы сами, лучше всего, если они буду универсальные, т.е. из них можно будет изготавливать блоки с обычными параметрами, а если собрать по-другому, появляется возможность заливки изделий иных габаритов.

Хранение

Не каждая опалубка будет интенсивно использоваться в производстве. Наступит момент, когда ее нужно просто разобрать и убрать в дальний угол. Поэтому очень важно, чтобы при разборе, опалубка занимала как можно меньше места.

Разобравшись с тем, каким требованиям должна отвечать качественная форма для пенобетона, своими руками можно попробовать ее изготовить.

Как готовить раствор?

Какого-то универсального состава раствора для изготовления шлакоблоков нет – у каждого мастера свой уникальный рецепт. В целом же нужно ориентироваться на особенности состава шлака.

| Составляющие | Объем, л, на один блок | Прочность высохшего блока на сжатие, кг/см2 | Морозостойкость готового блока, циклов | Коэффициент теплопроводности готового шлакоблока |

| Шлак до 8 мм | 10 | 30-40 | 30 | 0.35-0,4 |

| Песок до 3 мм | 1,8 | |||

| Цемент | 2,75 | |||

| Вода | 1,5 |

Есть стандартная «заводская» рецептура, можете ориентироваться на нее. Пропорции следующие:

- шлак – 7 частей;

- песок – 2 части;

- цемент – 1,5 части;

- вода – 1,5-3 части. Подробнее об определении необходимого количества воды будет рассказано далее.

Помимо шлака в состав таких блоков можно включать золу, опилки, гипс, бой кирпича, продукты сгорания угля, гравий и прочие подобные материалы.

Дополнительно в состав раствора рекомендуется добавить пластификатор для бетона. Хватит 5 г на блок. Благодаря пластификатору будут увеличены показатели водонепроницаемости, прочности и морозостойкости изделий.

Пластификатор для бетона

Уделите особое внимание определению необходимого объема воды. Ее надо добавить столько, чтобы изделия не растекались после формирования

Можете сделать простой тест. Бросьте горсть раствора на землю или другую поверхность. Если он рассыпался, но при обратном сжатии руками вновь соединился в единую массу – консистенция оптимальная.

На что обратить внимание, изготавливая шлакоблочный станок

Осуществляя строительство дома, бани или хозяйственной постройки, можно существенно сэкономить, благодаря использованию станка, предназначенного для изготовления шлакобетонных блоков. Не всегда необходимо приобретать станок, изготовленный в заводских условиях. Самому сделать станок, предназначенный для изготовления блоков несложно. Обратите внимание на использование проверенных чертежей, а также изучите рецептуру и разберитесь с технологией.

Согласно данным поисковой системы «Яндекс», огромное количество частных лиц шлакоблок привлекает заманчивой идеей изготовления своими руками. Примерно 5 тысяч людей каждый месяц ищут информацию на эту тему.

В принципе неудивительно, желание сэкономить, последующая простота кладки и возможность возводить стены быстрее, чем из обычного кирпича, благодаря габаритам блока.

Давайте разберемся вместе в этой теме и ответим на популярные вопросы в этой статье. Начнем с особенностей применения стеновых блоков из шлака и других наполнителей.

На основании того, какие именно наполнители добавляются в бетон, этот материал приобретает несколько различные свойства. Поэтому сфера его применения зависит от состава, а именно:

- использование гальки, щебня или металлургического шлака увеличивает срок службы материала, прочность и сопротивляемость атмосферным воздействиям. Однако большие размеры и высокая проводимость тепла усложняют проведение работ и ведут к большим потерям тепла в помещении. Такие шлакоблоки применяют в сооружении цоколя;

- шлакоблоки с меньшим весом содержат опилки или золу. Они гигроскопичны, нуждаются в обязательной защите и отделке;

- включение в состав раствора крупного шлака увеличивает хрупкость бетона, а мелкий наполнитель делает его плотным. Блоки с преобладанием мелкого шлака используют для внутренних несущих стен. На возведение наружных основных элементов лучше брать блоки с меньшим количеством мелких включений;

- наиболее часто шлакоблоки применяются для основных стеновых конструкций собственных домов (до трех этажей), подвалов, гаражей, сараев и летних кухонь.

Как видите, определяясь со свойствами стройматериала для каждого конкретного строения, необходимо учитывать множество факторов, чтобы не совершать ошибок при производстве блоков.

К тому же, шлакоблоки, изготовленные своими руками, могут применяться:

- для легких одноэтажных строений;

- во многих СНТ их используют для фундамента, но только полнотелые, с точным соответствием рецептуре и с цементом не менее М500;

- как утепление каркасных сооружений, при использовании опилкобетона.

Советы и рекомендации

- Чтобы лицевая сторона шлакоблоков получилась более аккуратной и целой, данные материалы для высыхания стоит расположить на ровной резиновой основе.

- Никогда не кладите блоки друг на друга во время их высыхания. В противном случае материалы могут получиться деформированными, а их геометрия вызовет много проблем во время проведения строительных работ.

- Во всех случаях сначала следует сделать чертежи форм и самих шлаковых блоков. Таким образом, удастся избежать многих сложностей, связанных со строительными процессами.

- При заготовке раствора обязательно придерживайтесь требуемых пропорций. Малейшие погрешности могут привести к тому, что блоки получатся слишком хрупкими и непригодными для строительства.

- Прежде чем заливать подготовленный раствор, формы следует протереть. Так получится предупредить прилипание шлакоблоков ко дну и стенкам. Для очистки чаще всего используют солярку, отработанное масло или другие похожие составы.

- Учтите, что скорость затвердевания раствора напрямую зависит от его густоты. Чем состав гуще, тем скорее блоки застынут.

- На период сушки шлаковые блоки рекомендуется накрывать полиэтиленом. Пленка сможет защитить материал от появления трещин в жаркую погоду, а также убережет шлакоблоки от намокания, если вдруг пойдет дождь.

- Если при изготовлении шлаковых деталей вы хотите немного сэкономить, то можно соединить в пропорции 3 к 1 известку и цемент. Не стоит переживать за качество шлакоблоков – от такого состава они не станут менее надежными.

О том, как смастерить шлакоблочный станок на 4 блока, смотрите в следующем видео.

Состав смеси

Производство шлаковых блоков в домашних условиях обязывает мастера придерживаться конкретного состава, а также определенных пропорций всех компонентов. Так, вяжущим ингредиентом в данном материале обычно выступает цемент маркой не ниже М400. Что касается наполняющего компонента, то он может полностью состоять из шлака либо быть смешанным. Последний вариант получается, если добавить небольшое количество щебенки, песок (простой или керамзитный), колотый кирпич и керамзит мелкой фракции.

При изготовлении шлакоблоков нужно соблюдать такие пропорции:

- 8-9 частей наполняющего компонента;

- 1.5-2 части вяжущего ингредиента.

К примеру, из 9 частей не меньше 6 приходится именно на этот компонент, а остальной объем приходится на щебенку и песок. В теории при самостоятельном изготовлении допустимо использовать бетонный или кирпичный бой, отсев.

Стандартными пропорциями шлакоблока являются:

- 2 части песка;

- 2 части щебенки;

- 7 частей шлака;

- 2 части портландцемента маркировкой М400.

Что касается воды, то ее принято добавлять в примерном соотношении 0.5 части. В результате получается полусухой раствор. Чтобы убедиться в его высоком качестве, нужно взять небольшую горсть и кинуть на жесткую поверхность. Если брошенный комок рассыпался, но в условиях сжатия снова обрел прежнюю форму, то состав можно считать пригодным для дальнейшего применения.

Если же планируется получение цветного шлакоблока, то рецепт дополняется крашеным мелом или кирпичной крошкой. Чтобы повысить прочностные характеристики данного материала, применяют специальные пластификаторы. В некоторых случаях обращаются к добавлению гипса, золы или опилок.

Шлакобетонные блоки – характеристики и назначение материала

Одна из причин повышенной популярности шлаконаполненных бетонных блоков – низкая стоимость материала. Она связана с применением в процессе производства отходов металлургических предприятий – шлаков.

Одновременно с традиционными компонентами, портландцементом и речным песком, применяются различные заполнители:

- бой кирпича;

- щебеночный отсев;

- гранитная крошка;

- различные шлаки и пепел;

- керамзитовые частицы.

Использование шлакоблоков в строительстве позволяет снизить расходы на сооружение стен в несколько раз

Технологический процесс изготовления осуществляется различными путями:

- промышленным методом на специализированных предприятиях с обработкой изделий в сушильных камерах;

- в бытовых условиях из доступного сырья, применяя самостоятельно собранный станок для изготовления блоков.

На самодельном оборудовании можно изготавливать различные виды шлакобетонных изделий:

- полнотелые, обладающие повышенным запасом прочности. Они используются достаточно редко, так как хуже сохраняют тепло;

- пустотные, отличающиеся высокими теплоизоляционными свойствами. Для обеспечения прочности объем полостей не должен превышать 1/3 от суммарного объема изделия.

Габариты изделий определяются размерами формы. При самостоятельном изготовлении продукции размер формовочного ящика может быть любым. Однако многие отдают предпочтение стандартным габаритам, составляющим 19х18,8х39 см.

Увеличенный объем шлакобетонного блока позволяет значительно сократить продолжительность различных видов строительных работ:

- возведения капитальных стен;

- строительства внутренних перегородок.

Он отлично подойдет для сооружения построек хозяйственного назначения, сараев, складских сооружений

Если необходимо самостоятельно изготовить шлакоблок, станок позволяет быстро решить поставленную задачу. Полученный материал обладает множеством достоинств:

- высокими теплоизоляционными характеристиками. Благодаря пониженной теплопроводности материал предотвращает потери тепла;

- увеличенными габаритами и небольшим весом. Это позволяет легко транспортировать изделия и быстро возводить из них стены;

- устойчивостью к развитию микроорганизмов. Это достигается за счет свойств шлака, входящего в структуру блока;

- низкой ценой. Шлакоблочный станок своими руками позволяет изготовить изделия, которые дешевле покупных блоков.

К преимуществам также относится то, что шлаконаполненные блоки легко поддаются механической обработке, эффективно поглощают различные шумы, не боятся повышенной температуры.

У материала имеются и слабые стороны:

- низкая долговечность. Период эксплуатации строений из шлакобетона составляет до трех десятилетий;

- уменьшенный запас прочности. Характеристики материала позволяют возводить строения высотой не более двух этажей;

- появление трещин под воздействием сдвигающих усилий. При усадке происходит растрескивание по шлакоблочному массиву.

Читать также: Схема инверторной сварки полумостовой

Для обеспечения привлекательного внешнего вида строений шлакоблочная поверхность нуждается во внешней облицовке. Указанные недостатки не останавливают застройщиков, которые желают при небольших расходах построить хозяйственное строение или малогабаритное здание за ограниченное время.

Использовать самодельные шлакоблоки можно через месяц после их изготовления

Производство шлакоблока в домашних условиях

- Готовим смесь средней текучести, как и обычный цементный раствор, используемый для заливки фундамента.

- Перед заливкой в форму, его следует «утрусить». В промышленных условиях для этого используется специальное оборудование. В быту же желательно иметь небольшой глубинный вибратор. Если же его нет, емкость просто простукивается снаружи небольшим молотком. Это необходимо для того, чтобы все компоненты смеси распределились равномерно, заполнив все пустоты формы. Также простукивание удаляет пузырьки воздуха, которые значительно понижают прочность изделия.

- Заливаем бетон. В формах он должен отстояться около 96 часов.

- По истечении вышеуказанного времени, продукт извлекаются из форм. Во время сушки блоков, их следует смачивать водой во избежание пересыхания, после чего материал накрывается клеенкой.

- Спустя 28-30 дней стройматериал полностью готов к использованию.

Достоинства шлакобетонных блоков

Состав шлакоблока (впрочем, как и пеноблока) поистине уникален:

- У шлакобетонных блоков отличная тепло- и звукоизоляция.

- Такие блоки обладают достаточной крепостью и долговечностью.

- Хорошая экономия цемента. Так, для приготовления 36 штук пойдет один мешок цемента.

- Действующее российское законодательство не предусматривает обязательной сертификации ни самого шлакобетонного материала, ни оборудования, с помощью которого он производится. То есть, нет необходимости в обязательной проверке на безопасность и качество.

Отсюда вывод: именно шлакоблок является наиболее выгодным материалом для строительства на своем участке, потому что в этом случае процесс быстрый, экономный и надежный.

Самодельный продукт

Помимо того, что мы описали ранее, можно сделать самодельный станок для шлакоблока, только для этого потребуется опыт в сварочных работах и «дружба» с подключением прибора к сети.

Нельзя сказать, что этот процесс (даже с учетом вашего опыта, если таковой имеется) можно назвать легким, но все же мы постараемся помочь:

- Во-первых, найдите чертеж шлакоблочного станка в интернете.

- Во-вторых, приобретите все материалы, в основном это листы металла, трубки металлические и провода. Не забудьте и про двигатель-вибратор, который свободно продается в магазинах.

- В-третьих, определитесь с размерами будущих блоков.

Для работ вам потребуется сварочный станок, электрическая болгарка и ножницы по металлу, ну и, конечно же, инструкция к применению.

Можно ли изготовить самостоятельно?

Для большого объёма производства шлакоблоков нужно иметь не самодельное оборудование и формы-заготовки, а качественные приспособления, которые бы создавали идеальную геометрию изделий.

Но для того, чтобы сделать блоки только для частного, небольшого строительства, необязательно покупать дорогой инструмент и оборудование. Формы для шлакобетонов можно изготовить своими руками, просто воспользовавшись подручными средствами.

Даже если в доме нет материала, из которого можно сделать формы, можно поспрашивать у соседей, родных и друзей. Наверняка, у них в закромах гаража, сарая или чердака найдутся несколько кусков листов стали, металла, железа, дерева, досок. Немного активного поиска и настойчивости – и материалы для заготовок будут найдены.

Для самостоятельного сооружения форм понадобятся:

- материал для стенок формы (металл, железо, дерево, пластик);

- саморезы, болты, гайки – для скручивания элементов между собой;

- болгарка, ножницы по металлу, ножовка – для разрезания материала на нужные куски по размерам (в зависимости от того, какой материал будет выбран);

- тиски и струбцины – для соединения сторон формы и придания им жёсткости;

- аппарат для сварки;

- лист металла или стали для создания дна (толщиной примерно 3-6 мм);

- труба диаметром около 9 см или бутылки из-под вина, шампанского – для создания пустот в будущем блоке;

- арматура диаметром 12 мм.