Использование ленточной пилы становится обыденным явлением. Изначально такое оборудование применялось на крупных лесопильных предприятиях, но сегодня существует большое количество небольших моделей для домашних мастерских.

Ленточные пилы высоко ценятся пользователями за точность и чистоту реза, возможность аккуратно и экономно распилить заготовку по толщине. Однако, пилы нуждаются в заточке, для которой требуется специализированное оборудование. Заточной станок для ленточной пилы отличается точностью и сложностью конструкции, поэтому его следует рассмотреть со всех сторон.

Описание

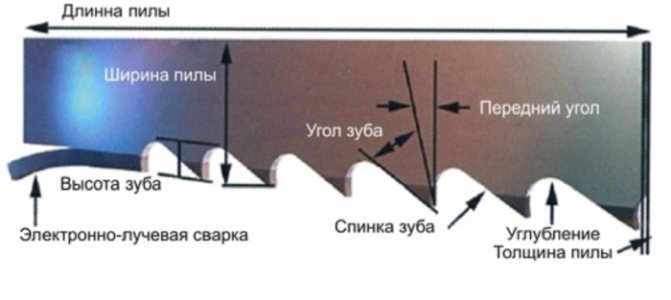

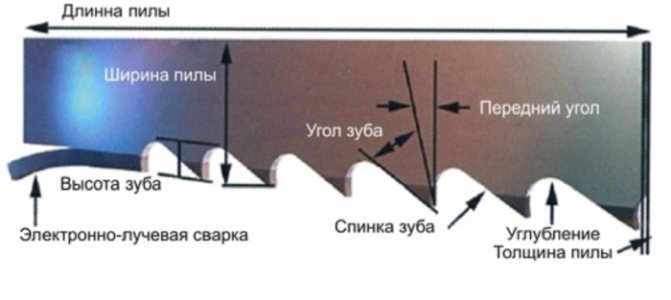

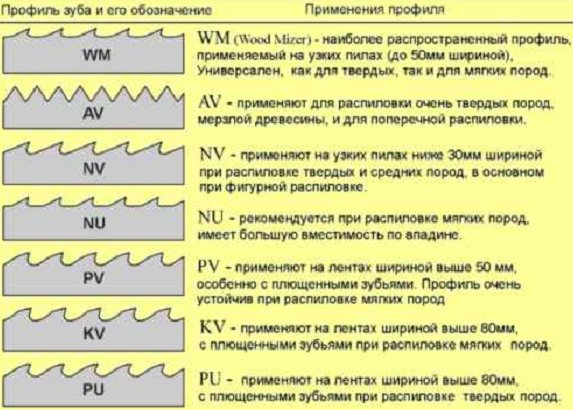

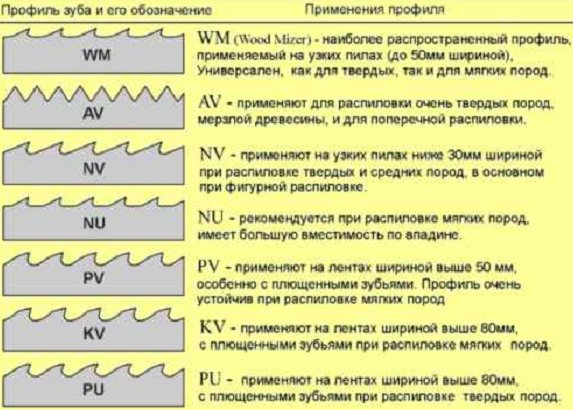

Полотно ленточной пилы оснащено зубьями определенного профиля и формы. От конфигурации насечки зависит производительность, чистота реза, стабильность пропила. Точность разводки и одинаковая форма всех зубьев являются очень важным показателем полотна, обеспечивающим качество работы пилы. Ели хотя бы один зуб отличается от остальных, полотно может начать уводить в сторону, что станет причиной перегрева, появления волнистого пропила, выхода пилы из строя.

Заточной станок предназначен для обработки зубьев, придания им заданной формы и развода. После обработки все зубья получают абсолютно одинаковый профиль и разводку. Это обеспечивает точность реза, позволяет добиться от пилы высокой производительности, увеличивает срок службы полотна до расчетного значения.

Заточной станок работает в автоматическом режиме. От пользователя требуется лишь правильно установить полотно и выбрать нужный режим обработки. После этого остается лишь наблюдать за работой и вовремя остановить обработку (после прохождения полного круга).

Принцип действия

Заточной станок для ленточных пил представляет собой многофункциональный агрегат. Лента устанавливается в него и автоматически подается на режущий орган, который вращается на подвижной каретке (наподобие маятниковой пилы).

Размер станка сравнительно невелик, чуть больше швейной машинки. Одна модель, в зависимости от своих параметров, может работать с лентами разной величины и практически любой длины. В комплект входит сам агрегат и дополнительная опорная конструкция, поддерживающая в нужном положении свободную часть ленты.

Заточной станок обеспечивает формирование профиля каждого зуба. Для этого требуется перемещение полотна на заданную величину, соответствующую расстоянию между зубьями (шагу). Кроме этого, надо изменять положение режущего органа, чтобы он повторял (или формировал) профиль зубьев.

Перемещение ленты на длину шага зуба обеспечивает специальный элемент — толкатель. Он представляет собой штангу, один конец которой свободно лежит на рабочей кромке ленты, а второй соединен с эксцентриком. Каждый его поворот вызывает одно движение толкателя на расстояние, равное шагу зубьев. Для изменения шага эксцентрик меняют, или настраивают (в зависимости от типа конструкции или модели станка).

Обработка зубьев производится с помощью подвижного шпинделя с установленным заточным кругом. Ось его вращения наклонена к горизонтали на угол, обеспечивающий формирование передней и тыльной сторон зуба. Профиль формируется с помощью специального сменного кулачка сложной формы. Каждый зуб обрабатывается за один оборот этого кулачка, приподнимающего и опускающего заточной диск на нужную величину. Сочетание вертикального и горизонтального перемещения позволяет получить определенную форму зуба.

В распоряжении владельца имеется целый набор кулачков, предназначенных для обработки зубьев разной величин и формы. Каждый из них может создавать только один профиль, поэтому и приходится иметь большое количество кулачков для обработки разных видов лент. Есть кулачки для заточки лент с большими зубьями сложной формы (грубая резка), и для обработки полотен с мелким «мышиным» зубом для чистого и точного реза.

Мнение эксперта

Левин Дмитрий Константинович

Каждый станок универсален — он может работать с разными лентами, формировать зубья той или иной конфигурации. Есть модели для работы с широкими и длинными лентами, использующимися для пиления бревен на лесопилках. Существуют модели для заточки небольших лент от бытовых станков. Все они имеют примерно одинаковую конструкцию, разница лишь в небольших деталях.

Технические характеристики

Основные параметры станка:

- ширина ленты;

- длина петли;

- шаг зубьев;

- мощность двигателя.

Все остальные параметры можно отнести к дополнительным, индивидуальным свойствам той или иной модели (настольное исполнение или на собственной станине, конструкция опорного устройства, тип режущего органа и т.п.). Эти данные можно узнать из паспорта станка.

Как затачивают ленточные пилы

Чтобы добиться высокой производительности, пильное полотно изготавливается из хром-ванадиевых сталей, обладающих высокой стойкостью к истиранию и твердостью поверхности. Дорогие модели ленточных пил делают в виде двух сваренных лент, разной ширины и разного металла.

Для широкой части используются пружинные марки стали, обладающие высокой стойкостью к переменным нагрузкам. Для тонкой полоски полотна используют сплавы, содержащие кобальт и вольфрам. Заточка ленточных пил по дереву такой конструкции требует использования специальных материалов. Для обычной пилы из стали 9ХФ применяются заточные круги на основе нитридов бора или титана. Кобальтовые или вольфрамовые сплавы приходится резать алмазными материалами.

Чтобы правильно подготовить режущую кромку ленточной пилы к работе на заточном оборудовании, потребуется:

- Выполнить разводку ленточного полотна, последовательно отгибая половину или 2/3 высоты каждого зубья в разные стороны от линии реза. Оптимальная величина отгиба 0,5-0,7 мм. Операцию выполняют с помощью специального приспособления до момента установки пилы на заточной станок;

- Правильно настроить на заточном станке высоту и грань затачиваемого профиля. Инструкция по заточке ленточных пил требует обработки передней грани профиля зуба, но допускается также переточка пилы по задней грани. Ленточные пилы по металлу имеют наименьшую высоту и шаг профиля;

- Точно настроить движение заточного круга станка по профилю впадины зуба. В этом случае достигается полнопрофильная заточка. Если толщина полотна маленькая, заточное устройство для ленточных пил настраивают для обработки верхних режущих кромок профиля, чтобы избежать утончения основания зуба.

К сведению! Кроме того, потребуется правильно настроить положение заточного круга по переднему углу наклона зуба. Чем плотнее и тверже разрезаемый материал, тем меньше величина угла.

Параметры профиля и угла наклона задаются при производстве ленточной пилы, и на протяжении всего периода эксплуатации не меняются. При неправильной настройке наклона заточного камня станка оптимальный угол может быть искусственно увеличен. В результате пила, установленная на распиловочный станок, будет работать с перегрузкой и быстро выйдет из строя.

Состояние ленточной пилы и необходимость выполнения заточки зачастую определяют по усилию реза и визуально по режущей кромке профиля. Для режущих полотен маломощных станков можно даже не использовать станок для заточки ленточных пил, подправить кромку с помощью надфиля. Малая величина удаляемого металла практически не влияет на геометрию, но способна существенно повысить режущую способность полотна.

Как производится заточка

Заточка ленты происходит поэтапно:

- установка ленты в станок, настройка положения толкателя;

- установка соответствующего кулачка для получения нужной формы зубьев;

- запуск обработки, контроль за процессом;

- остановка и снятие подготовленной к работе ленты.

Вся сложность процедуры состоит в настройке, установке нужных параметров перемещения и глубины опускания режущего диска. Когда настройка выполнена должным образом, от мастера больше ничего не требуется и не зависит — только наблюдение и остановка процесса в нужное время.

Режимы работы

Во время заточки лент используют два основных режима:

- Формирование зубьев. Это процесс, при котором происходит нарезка новых, или изменение профиля зубьев, уже имеющихся на ленте. Обработку производят так, чтобы не перегревать и не слишком перегружать станок и полотно. Используется несколько оборотов (их может быть довольно много, от 5 до 10), при каждом из которых глубина обработки постепенно увеличивается.

- Заточка зубьев без изменения формы. Это достаточно быстрая процедура, во время которой обновляется лишь режущая кромка (острие) зуба. Опытные мастера называют этот процесс «заточка на две искры», так как режущий диск касается только самого кончика зуба, действительно высекая лишь пару искр.

Выбор режима производится исходя из необходимости, исходного состояния зубьев. Как правило, заточка происходит в легком, щадящем режиме. Смену ленты необходимо производить через каждые несколько часов работы, поэтому слишком глубокой обработки, как правило, не требуется.

Рекомендации по заточке

Во время работы полотна очень часто наблюдается его разрыв. Это объясняется тем, что плохо осуществляется его заточка. Это объясняется концентрацией напряжения в профиле полотна, если заточка проведена на некачественном уровне. Необходимость в проведении процедуры определяется по состоянию ленточных пил. Если шероховатость поверхности пропила увеличивается, то это приводит затуплению инструмента.

Заточка инструмента осуществляется с помощью алмазных, электрокорундовых, эльборовых дисков. Их выбор напрямую зависит от особенностей обрабатываемого материала. Заточка полотна, материалом производства которого выступает инструментальная сталь, осуществляется корундовыми кругами. Процедура для биметаллических инструментов осуществляется правильно в том случае, если используется алмазный или эльборовый круг. Как провести эту процедуру расскажет инструкция. Самое главное, чтобы в процессе не изменился угол.

Для заточки могут использоваться круги различных диаметров. Выбор одного из них определяется параметрами приспособления. С этой целью наиболее часто используются профильные, плоские, тарельчатые, чашечные круги. Правильно выполняется заточка в том случае, если окружная скорость составляет от 20 до 25 метров за секунду.

Как выбрать подходящую модель

Выбор подходящей модели заточного станка обусловлен параметрами имеющейся ленточной пилы. Необходимо рассматривать оборудование, способное обрабатывать такие ленты, обладающее соответствующими характеристиками (шаг зубьев, толщина ленты, длина петли и т.п.). Подобрать подходящий станок для одной ленточной пилы несложно.

Гораздо труднее задача, выбрать модель для обслуживания нескольких пил разной величины, имеющих собственный профиль зуба. В лесопильных или столярных мастерских часто используют по нескольку пил для экономного раскроя бревен ценных пород и для чистой резки тонких пластинок лентами с мелким зубом.

В таких случаях приходится выбирать оборудование универсального типа, способное работать с разными лентами и позволяющее быструю переналадку с одного размера на другой. Специалисты рекомендуют отдавать предпочтение отечественным производителям, которые используют более прочный металл и выпускают станки с увеличенным сроком службы.

Заточные механизмы и станки для ленточной пилы

Полотно небольшой длины с малоразмерными зубами можно заточить надфилем или насадкой к граверному станку. Это тяжело и долго, но вполне возможно. Главная проблема ручного затачивания заключается в том, что каждый зуб имеет едва уловимое отклонение от оптимальных параметров. Установленная на распиловочный станок лента испытывает нерасчетные нагрузки и сильно нагревается.

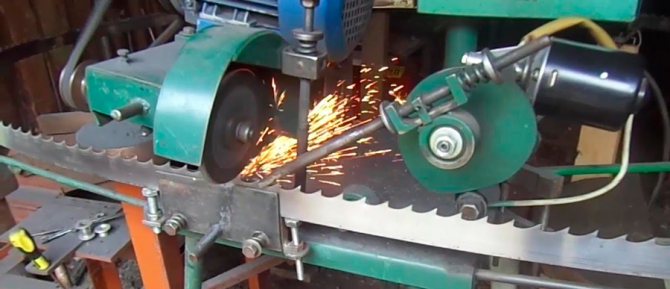

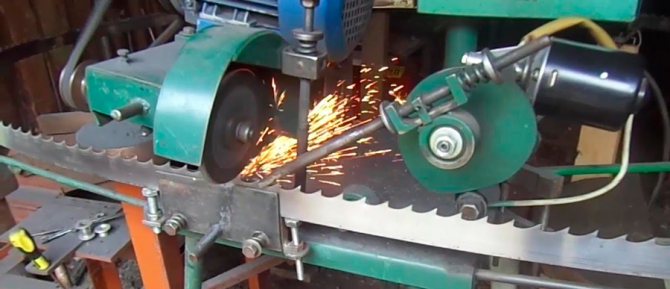

Заточной электрический станок позволяет сделать кромки всех зубьев ленточной пилы более-менее одинаковыми. Необходимо только правильно настроить систему подачи полотна и величину захода заточного эльборового круга в профиль.

Конструктивно станки для заточки и восстановления кромок ленточных пил делятся на несколько категорий:

- Полуавтоматические с ручным приводом полотна и консоли абразивного инструмента;

- Станки с настраиваемым шагом перемещения и подачи пилы с автоматической заточкой профиля по регулируемым параметрам полотна. Помимо геометрии зуба, датчик станка отслеживает количество заточенных в ленте зубов и автоматически останавливается после выполнения полного цикла;

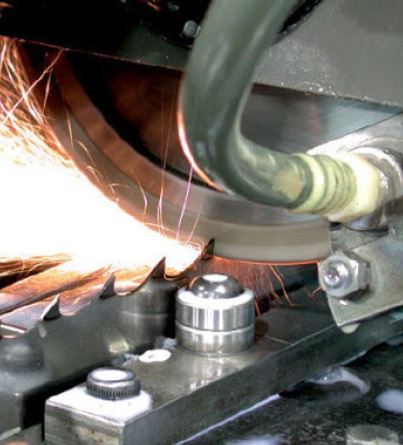

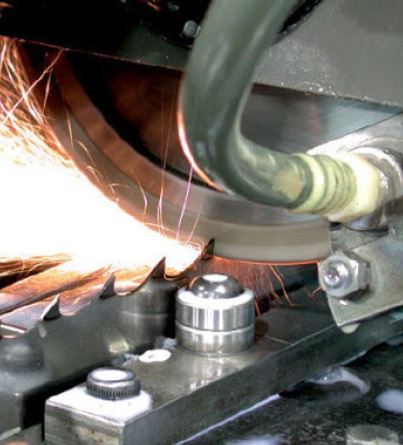

- Обрабатывающие центры с программируемой установкой необходимых параметров подачи и заточки. Такие конструкции используются для затачивания сложных и массивных лент с применением охлаждающих жидкостей и контролем рабочей температуры и качества обработки.

К сведению! Прежде чем пытаться заточить пилу вручную, дедовским способом, стоит помнить, что по статистике 80% поломок вызвано дефектами при заточке.

Первые модели заточных станков были практически полностью ручными. В отличие от современных моделей, подачу полотна, настройку углов и затачивание необходимо было выполнять встроенными приводами ленты и абразивного круга. Для работы на таком станке требовался очень серьезный опыт, и подготовка специалиста по заточке ленточной пилы занимала достаточно большой период времени.

С появлением автоматизированных станков человеческий фактор стал уменьшаться. Теперь было достаточно правильно отрегулировать движение кулачка подачи и угол заточки зуба. Все остальные операции выполнялись дублированием настроек.

Заточные центры позволили в разы увеличить качество и производительность работы. Самые сложные разнопрофильные пилы затачивались с максимальной точностью.

Устройство и работа заточного станка

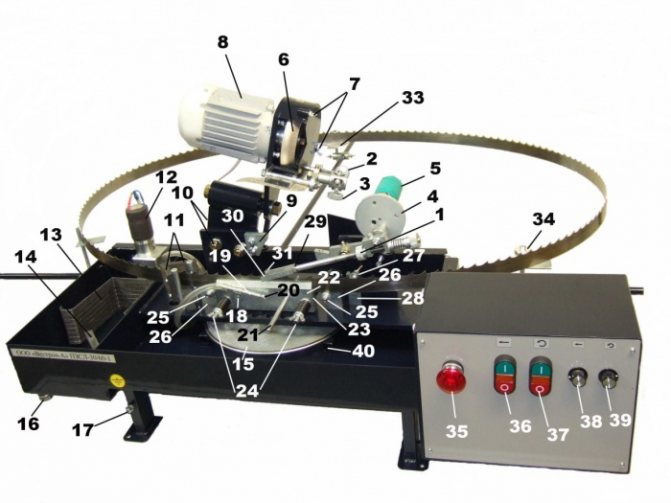

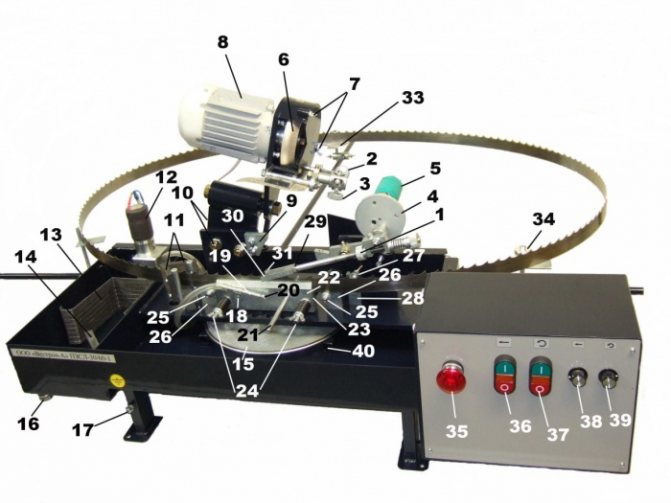

В качестве типичного представителя парка полуавтоматов для заточки пил можно привести станок ПСЗЛ.

Настройка параметров работы выполняется регулировочными винтами:

- Винтом 1 регулируется положение под абразивным инструментом и определяется глубина врезания по передней кромке;

- Точкой 2 настраивается глубина опускания диска, фиксатор позиции 3 используется для установки максимального предела для заглубления;

- Поворотным регулятором 4 определяется шаг зуба, с которым кулачок будет проталкивать ленту вдоль прижимных планок.

Чтобы станок мог определить точку, с которой началась заточка зубьев, на полотно с внутренней стороны устанавливается магнит.

В процессе выполнения обработки стального полотна материал охлаждается маслом. Жидкость стекает с поверхности ленточной пилы, собирается и перекачивается масляным насосом через фильтр и магнит. Первый задерживает немагнитные включения и абразивную пыль, второй – металлическую стружку.

Автомат ПЗСЛ 30/60 способен обрабатывать любой профиль зуба для наиболее распространенных размеров лент, длиной от 30 до 60 мм до 10 м. В качестве рабочих дисков применяются эльборовые и алмазные круги. Чтобы освоить работу на заточном станке, даже неопытному человеку потребуется практика в течение 1-2 часов, как на видео:

Наиболее удачные станочные заточные системы

Среди наиболее известных станочных автоматов можно отметить продукцию компании Wood-Mizer, специализирующуюся на изготовлении пилорам и распиловочных линий. Например, станок BMS500, оснащенный электрическим приводом в 500 Вт, способен в полностью автоматическом режиме затачивать полотно ленточной пилы любой сложности за 4-5 мин работы.

Кроме полных автоматов,фирма выпускает целую линейку полуавтоматических и ручных станков, позволяющих заточить зубья ленточной пилы с максимальной точностью и тем самым обеспечить увеличение ресурса на 30-50%.

Одним из лучших производителей станочного заточного оборудования для пил является компания Vollmer, специализирующаяся на выпуске точной программируемой механики.

Третью строчку в рейтинге производителей заточных систем можно отдать компании Lenker, специализирующейся на выпуске режущего инструмента для станков.

Полезные советы

Заточка ленточных пил — процедура опасная. Необходимо учитывать специфику ленты, которая представляет собой замкнутое кольцо. Запрещено находиться внутри него, установку полотна производят таким образом, чтобы вся петля находилась на опоре позади станка, а мастер был перед ним.

Вам требуется заточка ленточных пил?

Постоянно!Редко, но бывает

Кроме этого, необходимо соблюдать следующие требования:

- одежда должна быть свободной, но без свисающих концов или лент;

- работу надо производить в защитных очках и перчатках;

- во время настройки станка не следует сразу запускать его на всю глубину обработки, надо увеличивать ее постепенно;

- рекомендуется обрабатывать сразу все ленты с одинаковым профилем зуба, чтобы уменьшить длительность переналадки и повысить производительность.

Для начинающих мастеров полезно будет проконсультироваться с опытными специалистами, понаблюдать за их работой. Некоторые тонкости сложно описать, надо увидеть их воочию. Опыт приходит со временем, несмотря на автоматический режим заточки, от мастера зависит качество результатов.