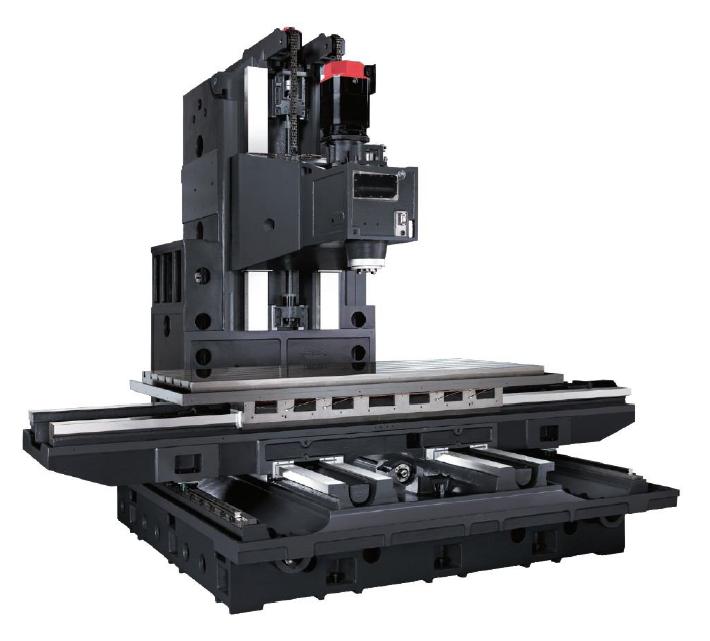

Что такое станина

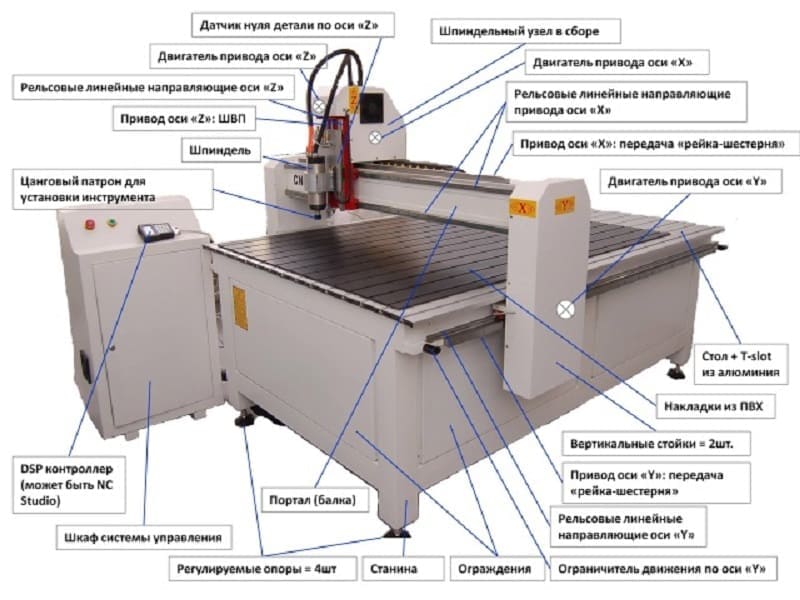

Станина — это основа конструкции станка. На нее крепятся все остальные подвижные и неподвижные детали и узлы. Через нее механизм опирается на фундамент. Станина воспринимает на себя все усилия, возникающие при воздействии инструмента на заготовку. От определенных точек на станине, выбранных началом координат, отсчитываются перемещения движущихся частей станка. В нее входят такие компоненты, как:

- корпусные элементы;

- поперечные, продольные и вертикальные крепления и ребра жесткости;

- направляющие.

Станина – наиболее долгоживущая часть станка, рассчитанная на все время его эксплуатации. Двигатели, привода и рабочие органы могут много кратно заменяться по мере износа, направляющие лишь подвергается периодическому ремонту. Направляющие служат для продольного, поперечного или вертикального перемещения подвижных узлов механизма.

Направляющие бывают двух видов:

- незамкнуты, применяемые при обработке деталей большой и средней массы и небольших опрокидывающих моментах;

- замкнутые, используются при средних массах деталей и значительных опрокидывающих моментах.

Подвижные узлы могут перемещаться, скользя по направляющим, либо использовать роликовые или шариковые опоры.

Кроме передачи, распределения и компенсации усилий, станина также должна быть способной гасить колебания различной частоты, возбуждающиеся в механизме во время его работы.

Станины и направляющие

Станина является основанием станка, от прочности, жёсткости и износостойкости которой зависит качество его работы. Станина должна обеспечивать правильное взаимное расположение узлов и частей станка на его базирующих поверхностях. Последние несут на себе неподвижные и подвижные узлы. Поверхности, несущие подвижные части станка, называются направляющими.

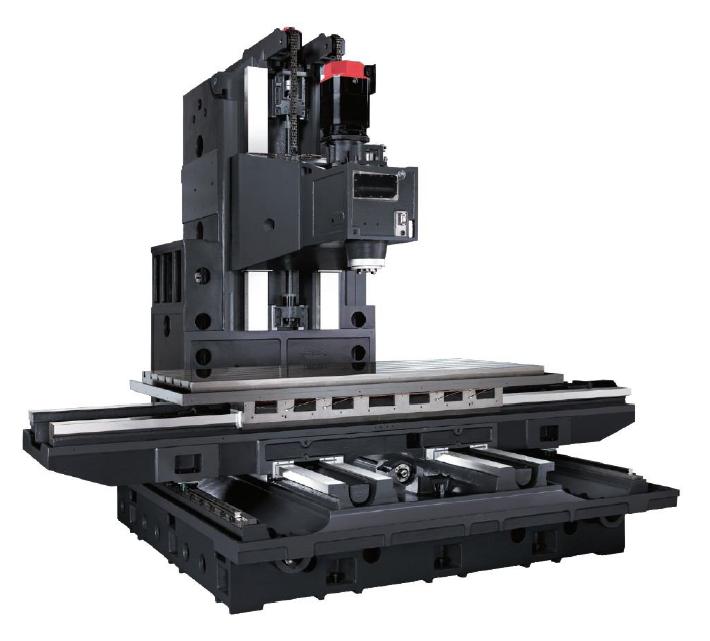

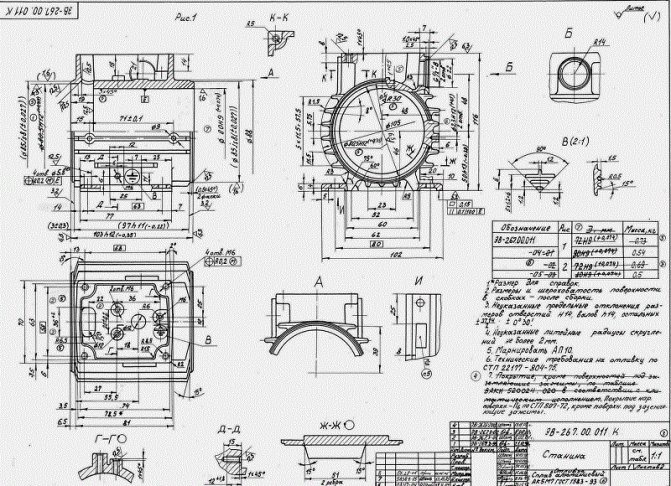

В зависимости от положения оси шпинделя станка и направления перемещения подвижных частей станины делятся на горизонтальные (станины )и вертикальные ( стойки).

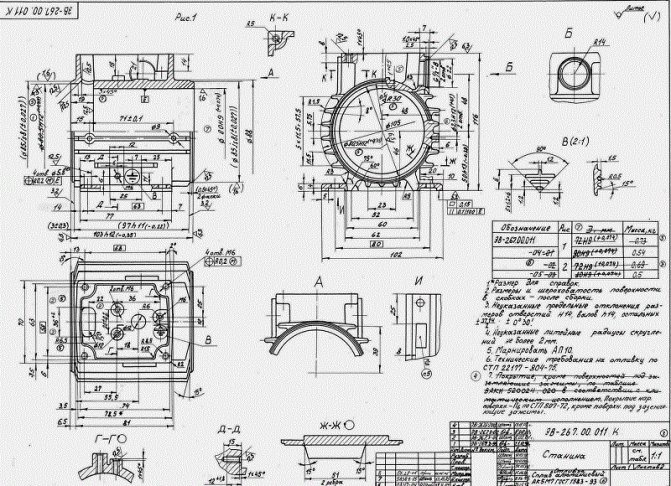

Рисунок 1 – Сечение горизонтальных (а) и вертикальных (б) станин

Станины большинства станков получают литьем из серого чугуна различных марок (СЧ-32; СЧ-21; СЧ-15). Получает распространение также модифицированный чугун МСЧ-36 и МСЧ-26, более износостойкий, допускающий меньший отбел, что даёт возможность отливать детали с наибольшей толщиной стенок 5-7 мм. Применяют также сварные стальные конструкции станин (в единичном производстве). При равной жесткости с чугунными литыми станинами они имеют меньший вес (до 2 раз), большую износостойкость. Сварные станины дешевле литых. Для сварных станин применяют стали марок Ст 3, Ст 4. Для снятия внутренних напряжений станины перед механической обработкой подвергаются естественному или искусственному старению.

Направляющие являются наиболее ответственной частью станины и служат для обеспечения прямолинейного или кругового перемещения подвижных элементов станка. Различают направляющие скольжения и качения.

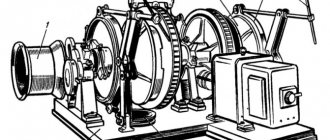

Рисунок 2 – Направляющие качения

Они делятся на охватываемые и охватывающие.

Рисунок 3 – Основные формы поперечных сечений направляющих скольжения:

а- прямоугольная; б – призматическая; в- в форме ласточкина хвоста; г – круглая

Охватываемые направляющие имеют выпуклый профиль, на котором плохо удерживается смазка, но они просты в изготовлении и на них не задерживается стружка. Поэтому их применяют для перемещения со скоростью подачи суппортов, столов, бабок в токарных, фрезерных, сверлильных и других станках. Охватывающие направляющие имеют вогнутый профиль, который хорошо удерживает смазку, но требуют хорошей и надежной защиты от попадания стружки и загрязнений. Их применяют при высоких скоростях скольжения в шлифовальных, карусельных, продольно-строгальных и других станках.

По профилю направляющие делятся на прямоугольные, призматические, типа «ласточкин хвост» и круглые. В станках часто используют комбинированные направляющие.

Все большее распространение находят направляющие качения в средних и легких станках с ЧПУ, в координатно-расточных станках, в шлифовальных, копировальных и др. Основным преимуществом направляющих является малая сила сопротивления движению, в 15-20 раз меньше, чем в направляющих скольжения, отсутствие скачков при скоростях движения менее 12 мм/мин, высокая точность установочных перемещений, беззазорность и долговечность. Однако при изготовлении они требуют значительных затрат, качественной и точной обработки рабочих поверхностей и надёжной их защиты.

Наибольшее распространение получили закаленные направляющие из цементируемой стали 20Х и хромистых шарикоподшипниковых сталей ШХ9, ШХ15, ШХ15СГ, с твердостью 60-62 HRC и из чугуна СЧ21 с твердостью 200-250 НВ.

Направляющие, у которых к сопряженным поверхностям в специальной проточке подается масло или воздух под давлением с целью создания постоянного масляного или воздушного слоя по площади контакта, называют гидро- или аэростатическими направляющими.

Гидростатические направляющие преимущественно применяют в тяжелых станках. Для улучшения качества металлорежущих станков необходимы элементы, имеющие высокую жесткость и нагрузочную способность, высокий КПД, минимальный износ при отсутствии зазоров, высокую плавность перемещений и точность позиционирования, а также способность длительного сохранения первоначальной точности. Перечисленным требованиям в наибольшей степени отвечают направляющие передачи с гидростатической смазкой, т.е. гидростатические направляющие. Гидростатические направляющие создают масляную подушку по всей площади контакта направляющих.

Разделения трудящихся поверхностей в аэростатических направляющих добиваются подачей в карманы воздуха под давлением. В результате между сопряженными поверхностями направляющих образуется воздушная подушка. По конструкции аэростатические направляющие напоминают гидростатические.

Недостатки аэростатических опор и направляющих по сравнению с гидростатическими заключаются в малой нагрузочной способности, невысоком демпфировании колебаний, так как вязкость воздуха на четыре порядка меньше вязкости масла, а также в низких динамических характеристиках, склонности к отказам из-за засорения магистрали и рабочего зазора.

Преимущества аэростатических направляющих состоит в том, что они при движении обеспечивают низкий коэффициент трения, а при отключении подачи воздуха очень быстро создаётся контакт поверхностей с большим трением, обеспечивающий достаточную жесткость фиксации узла станка в заданной позиции. Отпадает необходимость в фиксирующих устройствах, в которых нуждаются гидростатические направляющие.

В аэростатических направляющих воздух подводят под избыточным давлением 0,2 – 0,4 МПа. Аэростатические направляющие используют в прецизионных станках, в которых малы силы резания и необходимо точное позиционирование.

Шпиндельные узлы

Шпиндель — вал металлорежущего станка, передающий вращение режущему инструменту, закрепленному в нем или обрабатываемой заготовке. Средненагруженные шпиндели изготавливают обычно из стали 45 с улучшением (закалка и высокий отпуск); при повышенных силовых нагрузках применяют сталь 45 с низким отпуском. Для шпинделей, требующих высокой поверхностной твердости и вязкой сердцевины, применяют сталь 45 с закалкой ТВЧ и низким отпуском.

Конструктивная форма шпинделей зависит от способа установки на нем зажимных приспособлений, для крепления режущего инструмента или обрабатываемой заготовки, посадок элементов привода и сквозным отверстием для прохода прутка. Передние концы шпинделей станков общего назначения стандартизированы.

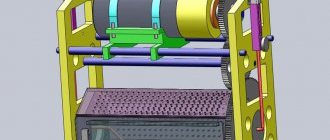

Рисунок 4 — Устройство передней опоры шпинделя токарного станка.

1,2 – гайка; 3 – устройство предварительного натяга упорных подшипников; 4- упорный подшипник; 4 – упорный подшипник; 5 – втулка; 6 – внутреннее кольцо подшипника; 7 – лабиринтные уплотнения; 8 – шпиндель.

В качестве опор шпинделей станков применяют подшипники качения и скольжения. Шпиндельные узлы должны обладать высоким качеством. Поэтому подшипники качения, используемые в опорах шпинделей, должны быть высоких классов точности. Выбор класса точности подшипника определяется допуском на биение исполнительных поверхностей шпинделя (коническое отверстие и базирующие поверхности для установки патронов, для крепления инструмента и заготовок), который зависит от требуемой точности обработки. Обычно в передней опоре используют более точные подшипники, чем в задней.

Подшипники скольжения, применяемые в качестве опор шпинделей, бывают нерегулируемые (применяют их редко), с радиальным, осевым регулированием зазора, гидростатические (в них предусматривают подвод масла под давлением в несколько карманов, из которых оно вытесняется через зазор между шейкой шпинделя и подшипником), гидродинамические и с газовой смазкой.

В прецизионных станках используют гидростатические подшипники, которые создают высокую точность вращения шпинделя. Их несущая способность, жесткость и точность зависят от величины зазоров, давления, схемы опоры.

Гидростатические подшипники стабилизируют режим трения со смазочным материалом при самых малых скоростях вращения.

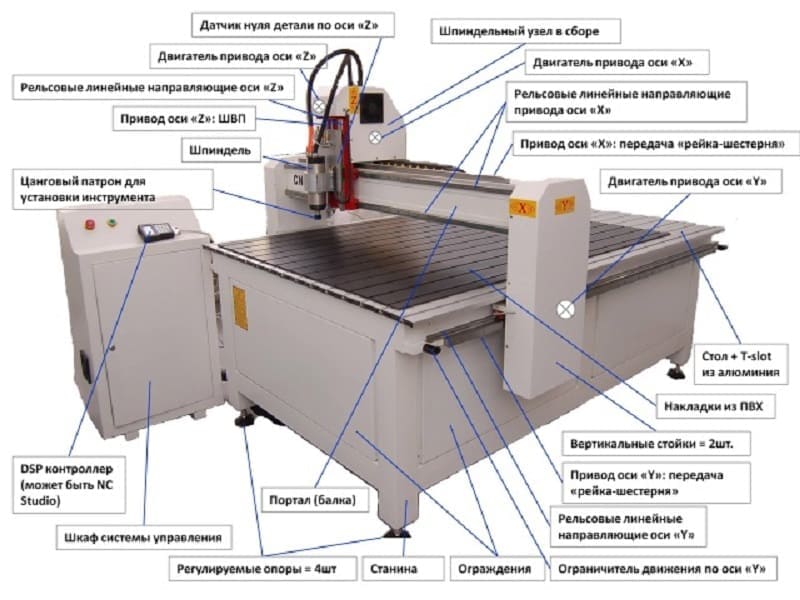

4 Типовые механизмы станков (опережающее задание)

Механизмы прямолинейного движения

Механизмы, применяемые для преобразования вращательного движения в поступательное, можно разделить на две группы.

Механизмы первой группы обеспечивают прямой и обратный ход за один оборот ведущего звена. К ним относят кривошипно — шатунные, кулисные, кулачковые

и др. В механизмах второй группы к которым относят

реечные зубчатые передачи, передачу винт-гайка,

изменение направления движения достигается изменением направления вращения ведущего звена.

Кривошипно-шатунные и кулисные механизмы

применяют в цепях главного движения быстроходных станков с небольшим ходом инструмента. Настройку хода инструмента в этих механизмах производят изменением радиуса кривошипа R, а зоны работы изменением длины l шатуна или положением инструмента относительно ползуна.

Рисунок 5- Кривошипно-шатунный (а) и кривошипно-кулисный(б) механизм

Кулачковые механизмы

, преобразующие вращательное движение в прямолинейное поступательное (непрерывное и прерывистое) применяют главным образом в механизмах подач станков автоматов и полуавтоматов.

Рисунок 6 – Кулачковые механизмы

Прерывистые движения могут быть выполнены с различными периодами остановки, однократного или многократного действия за один цикл. Ведущим звеном кулачкового механизма обычно является дековый или цилиндрический кулачок, который в большинстве случаев совершает непрерывное вращение. Ведомое звено, называемое толкателем, совершает возвратно-поступательное или качательное движение и имеет с кулачком силовое или геометрическое замыкание. Силовое замыкание осуществляется собственным весом звеньев механизма, груза или силой пружины, геометрическое замыкание — двумя поверхностями кулачка, охватывающими ролик толкателя или двумя роликами, охватывающими кулачок.

Реечные зубчатые передачи

обеспечивают значительные перемещения ведомого звена на один оборот ведущего звена и высокий коэффициент полезного действия (КПД). По конструктивному исполнению они бывают зубчато-реечными и червячно-реечными (червяк и червячная рейка, червяк и зубчатая рейка).

Зубчато-реечную передачу

широко применяют в приводах подач токарных, сверлильных, расточных, продольно-строгальных, протяжных и др. станках.

Червячно-реечные

передачи — самотормозящие передачи, передающие движение только от червяка к рейке и обладающие большей жёсткостью и плавностью в работе, чем зубчатое колесо и рейка, благодаря тому, что в зацеплении с червяком находится одновременно несколько зубьев рейки. Расположение червяка под углом к рейке позволяет иметь вынесенный за размеры стола привод, что упрощает компоновку станка.

Передача винт-гайка

обладает самоторможением, высокой точностью и плавностью движения ведомого звена при больших и малых перемещениях. В станках они применяются трёх типов: скольжения, качения и гидростатические. Передачи винт-гайка скольжения просты по конструкции и технологичны в изготовлении, имеют малые потери на трение, высокий КПД. Они имеют, как правило, резьбу трапецеидального профиля с углом 300 , что допускает применение разъёмных гаек. В высокоточных резбонарезных станках применяют передачи с прямоугольным профилем резьбы или трапецеидальным с уменьшенным углом профиля (10 – 150). В качестве опор ходовых винтов чаще применяют подшипники скольжения в виде втулок из бронзы или антифрикционного чугуна, т.к. они имеют малые размеры, просты по конструкции и обеспечивают необходимую точность положения винта. Для восприятия осевых нагрузок применяют упорные подшипники повышенной точности или подпятники скольжения.

Рисунок 7 – Механизмы преобразования вращательного движения в поступательное.

а – реечная передача; б- червячно-реечная передача; в – гидростатическая передача червяк-рейка; г,д – винтовая пара скольжения; е – шариковая винтовая передача;

1 – червяк; 2 – гидрораспределитель; 3- рейка; 4,5 – насосы;6 – суппорт; 7 – контргайки; 8,10 – гайки; 9 – корпус; 11 – ходовой винт; 12 – тела качения; 13 – канал возврата; М – электродвигатель

Для перемещения узлов тяжёлых станков применяют гидростатические передачи винт-гайка. Между витками создаётся масляный слой. Этим снижается изнашивание пары, повышается КПД передачи до 0,98 -0,99. Жёсткость масляного слоя при определённых условиях может превышать контактную жёсткость обычной передачи более чем в 5 раз. Гидростатическая передача винт-гайка является беззазорной, т.к. давление осуществляется с обеих сторон витков, что обеспечивает высокую равномерность и плавность движения.

Механизмы прерывистого движения

Для преобразования вращательного движения и качательного в прерывистое (периодическое) применяют храповые, мальтийские, кулачковые и другие механизмы.

Храповые механизмы

могут быть с наружным и внутренним зацеплением. В механизме с наружным зацеплением собачка получает качательное движение. При прямом ходе собачка через зубья храпового колеса поворачивает его на некоторый угол. При обратном ходе собачка проскальзывает по зубьям храпового колеса не вращая его. Качательное движение собачки храпового механизма чаще осуществляют с помощью кривошипно-шатунного механизма.

Мальтийские

механизмы чаще всего применяют для периодического поворота на постоянный угол револьверных головок, шпиндельных блоков, столов многошпиндельных автоматов и т.д.

Мальтийские механизмы бывают правильные и неправильные. У правильных механизмов крест имеет пазы с равномерным шагом; у неправильных углы между смежными пазами креста различные. В станках применяют, как правило, правильные мальтийские механизмы с внешним зацеплением и радиальными пазами.

В мальтийском механизме при вращении кривошипа цевка или ролик его заходит в паз креста и за каждый оборот поворачивает его на 1/z часть (z — число пазов), т.е. передаточное отношение мальтийского механизма i = 1/z.

Для того, чтобы в начале поворота креста, когда цевка входит в зацепление не было жёсткого удара, начальная угловая скорость креста должна быть равна нулю. Иначе необходимо, чтобы цевка входила в паз креста в радиальном направлении.

Рисунок 8 – Храповые механизмы с несимметричным (а), симметричным (б) профилем зуба и плоский мальтийский механизм.

1- храповое колесо; 2 – собачка; 3 – рычаг; 4 – кривошипно-шатунный механизм; 5 – кривошипный диск; 6 – палец; 7 – винт; 8 – штифт; 9 – щиток; 10- мальтийский крест; 11 – ролик; 12 – кривошип; α – угол, определяющий положение пазов мальтийского креста; β – угол между осями кривошипа и мальтийского креста

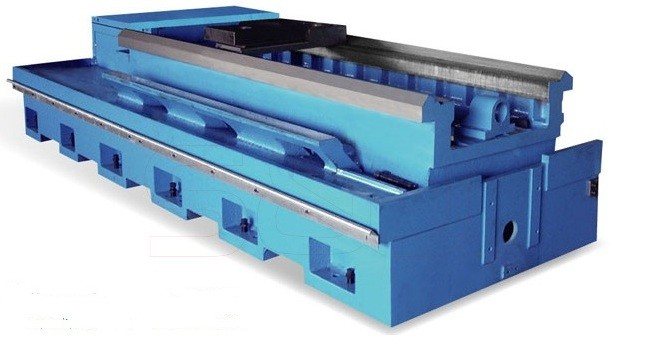

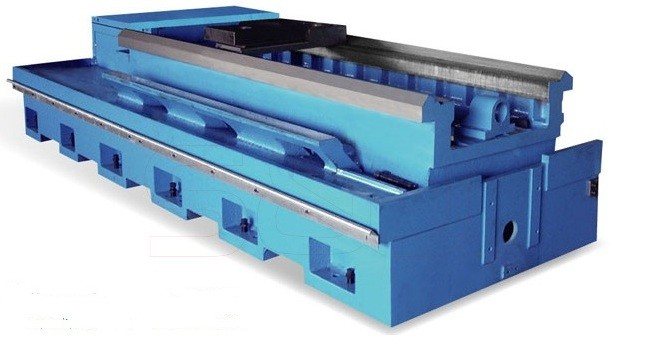

Станина является основанием станка, от прочности, жёсткости и износостойкости которой зависит качество его работы. Станина должна обеспечивать правильное взаимное расположение узлов и частей станка на его базирующих поверхностях. Последние несут на себе неподвижные и подвижные узлы. Поверхности, несущие подвижные части станка, называются направляющими.

В зависимости от положения оси шпинделя станка и направления перемещения подвижных частей станины делятся на горизонтальные (станины )и вертикальные ( стойки).

Рисунок 1 – Сечение горизонтальных (а) и вертикальных (б) станин

Станины большинства станков получают литьем из серого чугуна различных марок (СЧ-32; СЧ-21; СЧ-15). Получает распространение также модифицированный чугун МСЧ-36 и МСЧ-26, более износостойкий, допускающий меньший отбел, что даёт возможность отливать детали с наибольшей толщиной стенок 5-7 мм. Применяют также сварные стальные конструкции станин (в единичном производстве). При равной жесткости с чугунными литыми станинами они имеют меньший вес (до 2 раз), большую износостойкость. Сварные станины дешевле литых. Для сварных станин применяют стали марок Ст 3, Ст 4. Для снятия внутренних напряжений станины перед механической обработкой подвергаются естественному или искусственному старению.

Направляющие являются наиболее ответственной частью станины и служат для обеспечения прямолинейного или кругового перемещения подвижных элементов станка. Различают направляющие скольжения и качения.

Рисунок 2 – Направляющие качения

Они делятся на охватываемые и охватывающие.

Рисунок 3 – Основные формы поперечных сечений направляющих скольжения:

а- прямоугольная; б – призматическая; в- в форме ласточкина хвоста; г – круглая

Охватываемые направляющие имеют выпуклый профиль, на котором плохо удерживается смазка, но они просты в изготовлении и на них не задерживается стружка. Поэтому их применяют для перемещения со скоростью подачи суппортов, столов, бабок в токарных, фрезерных, сверлильных и других станках. Охватывающие направляющие имеют вогнутый профиль, который хорошо удерживает смазку, но требуют хорошей и надежной защиты от попадания стружки и загрязнений. Их применяют при высоких скоростях скольжения в шлифовальных, карусельных, продольно-строгальных и других станках.

По профилю направляющие делятся на прямоугольные, призматические, типа «ласточкин хвост» и круглые. В станках часто используют комбинированные направляющие.

Все большее распространение находят направляющие качения в средних и легких станках с ЧПУ, в координатно-расточных станках, в шлифовальных, копировальных и др. Основным преимуществом направляющих является малая сила сопротивления движению, в 15-20 раз меньше, чем в направляющих скольжения, отсутствие скачков при скоростях движения менее 12 мм/мин, высокая точность установочных перемещений, беззазорность и долговечность. Однако при изготовлении они требуют значительных затрат, качественной и точной обработки рабочих поверхностей и надёжной их защиты.

Наибольшее распространение получили закаленные направляющие из цементируемой стали 20Х и хромистых шарикоподшипниковых сталей ШХ9, ШХ15, ШХ15СГ, с твердостью 60-62 HRC и из чугуна СЧ21 с твердостью 200-250 НВ.

Направляющие, у которых к сопряженным поверхностям в специальной проточке подается масло или воздух под давлением с целью создания постоянного масляного или воздушного слоя по площади контакта, называют гидро- или аэростатическими направляющими.

Гидростатические направляющие преимущественно применяют в тяжелых станках. Для улучшения качества металлорежущих станков необходимы элементы, имеющие высокую жесткость и нагрузочную способность, высокий КПД, минимальный износ при отсутствии зазоров, высокую плавность перемещений и точность позиционирования, а также способность длительного сохранения первоначальной точности. Перечисленным требованиям в наибольшей степени отвечают направляющие передачи с гидростатической смазкой, т.е. гидростатические направляющие. Гидростатические направляющие создают масляную подушку по всей площади контакта направляющих.

Разделения трудящихся поверхностей в аэростатических направляющих добиваются подачей в карманы воздуха под давлением. В результате между сопряженными поверхностями направляющих образуется воздушная подушка. По конструкции аэростатические направляющие напоминают гидростатические.

Недостатки аэростатических опор и направляющих по сравнению с гидростатическими заключаются в малой нагрузочной способности, невысоком демпфировании колебаний, так как вязкость воздуха на четыре порядка меньше вязкости масла, а также в низких динамических характеристиках, склонности к отказам из-за засорения магистрали и рабочего зазора.

Преимущества аэростатических направляющих состоит в том, что они при движении обеспечивают низкий коэффициент трения, а при отключении подачи воздуха очень быстро создаётся контакт поверхностей с большим трением, обеспечивающий достаточную жесткость фиксации узла станка в заданной позиции. Отпадает необходимость в фиксирующих устройствах, в которых нуждаются гидростатические направляющие.

В аэростатических направляющих воздух подводят под избыточным давлением 0,2 – 0,4 МПа. Аэростатические направляющие используют в прецизионных станках, в которых малы силы резания и необходимо точное позиционирование.

Шпиндельные узлы

Шпиндель — вал металлорежущего станка, передающий вращение режущему инструменту, закрепленному в нем или обрабатываемой заготовке. Средненагруженные шпиндели изготавливают обычно из стали 45 с улучшением (закалка и высокий отпуск); при повышенных силовых нагрузках применяют сталь 45 с низким отпуском. Для шпинделей, требующих высокой поверхностной твердости и вязкой сердцевины, применяют сталь 45 с закалкой ТВЧ и низким отпуском.

Конструктивная форма шпинделей зависит от способа установки на нем зажимных приспособлений, для крепления режущего инструмента или обрабатываемой заготовки, посадок элементов привода и сквозным отверстием для прохода прутка. Передние концы шпинделей станков общего назначения стандартизированы.

Рисунок 4 — Устройство передней опоры шпинделя токарного станка.

1,2 – гайка; 3 – устройство предварительного натяга упорных подшипников; 4- упорный подшипник; 4 – упорный подшипник; 5 – втулка; 6 – внутреннее кольцо подшипника; 7 – лабиринтные уплотнения; 8 – шпиндель.

В качестве опор шпинделей станков применяют подшипники качения и скольжения. Шпиндельные узлы должны обладать высоким качеством. Поэтому подшипники качения, используемые в опорах шпинделей, должны быть высоких классов точности. Выбор класса точности подшипника определяется допуском на биение исполнительных поверхностей шпинделя (коническое отверстие и базирующие поверхности для установки патронов, для крепления инструмента и заготовок), который зависит от требуемой точности обработки. Обычно в передней опоре используют более точные подшипники, чем в задней.

Подшипники скольжения, применяемые в качестве опор шпинделей, бывают нерегулируемые (применяют их редко), с радиальным, осевым регулированием зазора, гидростатические (в них предусматривают подвод масла под давлением в несколько карманов, из которых оно вытесняется через зазор между шейкой шпинделя и подшипником), гидродинамические и с газовой смазкой.

В прецизионных станках используют гидростатические подшипники, которые создают высокую точность вращения шпинделя. Их несущая способность, жесткость и точность зависят от величины зазоров, давления, схемы опоры.

Гидростатические подшипники стабилизируют режим трения со смазочным материалом при самых малых скоростях вращения.

4 Типовые механизмы станков (опережающее задание)

Механизмы прямолинейного движения

Механизмы, применяемые для преобразования вращательного движения в поступательное, можно разделить на две группы.

Механизмы первой группы обеспечивают прямой и обратный ход за один оборот ведущего звена. К ним относят кривошипно — шатунные, кулисные, кулачковые

и др. В механизмах второй группы к которым относят

реечные зубчатые передачи, передачу винт-гайка,

изменение направления движения достигается изменением направления вращения ведущего звена.

Кривошипно-шатунные и кулисные механизмы

применяют в цепях главного движения быстроходных станков с небольшим ходом инструмента. Настройку хода инструмента в этих механизмах производят изменением радиуса кривошипа R, а зоны работы изменением длины l шатуна или положением инструмента относительно ползуна.

Рисунок 5- Кривошипно-шатунный (а) и кривошипно-кулисный(б) механизм

Кулачковые механизмы

, преобразующие вращательное движение в прямолинейное поступательное (непрерывное и прерывистое) применяют главным образом в механизмах подач станков автоматов и полуавтоматов.

Рисунок 6 – Кулачковые механизмы

Прерывистые движения могут быть выполнены с различными периодами остановки, однократного или многократного действия за один цикл. Ведущим звеном кулачкового механизма обычно является дековый или цилиндрический кулачок, который в большинстве случаев совершает непрерывное вращение. Ведомое звено, называемое толкателем, совершает возвратно-поступательное или качательное движение и имеет с кулачком силовое или геометрическое замыкание. Силовое замыкание осуществляется собственным весом звеньев механизма, груза или силой пружины, геометрическое замыкание — двумя поверхностями кулачка, охватывающими ролик толкателя или двумя роликами, охватывающими кулачок.

Реечные зубчатые передачи

обеспечивают значительные перемещения ведомого звена на один оборот ведущего звена и высокий коэффициент полезного действия (КПД). По конструктивному исполнению они бывают зубчато-реечными и червячно-реечными (червяк и червячная рейка, червяк и зубчатая рейка).

Зубчато-реечную передачу

широко применяют в приводах подач токарных, сверлильных, расточных, продольно-строгальных, протяжных и др. станках.

Червячно-реечные

передачи — самотормозящие передачи, передающие движение только от червяка к рейке и обладающие большей жёсткостью и плавностью в работе, чем зубчатое колесо и рейка, благодаря тому, что в зацеплении с червяком находится одновременно несколько зубьев рейки. Расположение червяка под углом к рейке позволяет иметь вынесенный за размеры стола привод, что упрощает компоновку станка.

Передача винт-гайка

обладает самоторможением, высокой точностью и плавностью движения ведомого звена при больших и малых перемещениях. В станках они применяются трёх типов: скольжения, качения и гидростатические. Передачи винт-гайка скольжения просты по конструкции и технологичны в изготовлении, имеют малые потери на трение, высокий КПД. Они имеют, как правило, резьбу трапецеидального профиля с углом 300 , что допускает применение разъёмных гаек. В высокоточных резбонарезных станках применяют передачи с прямоугольным профилем резьбы или трапецеидальным с уменьшенным углом профиля (10 – 150). В качестве опор ходовых винтов чаще применяют подшипники скольжения в виде втулок из бронзы или антифрикционного чугуна, т.к. они имеют малые размеры, просты по конструкции и обеспечивают необходимую точность положения винта. Для восприятия осевых нагрузок применяют упорные подшипники повышенной точности или подпятники скольжения.

Рисунок 7 – Механизмы преобразования вращательного движения в поступательное.

а – реечная передача; б- червячно-реечная передача; в – гидростатическая передача червяк-рейка; г,д – винтовая пара скольжения; е – шариковая винтовая передача;

1 – червяк; 2 – гидрораспределитель; 3- рейка; 4,5 – насосы;6 – суппорт; 7 – контргайки; 8,10 – гайки; 9 – корпус; 11 – ходовой винт; 12 – тела качения; 13 – канал возврата; М – электродвигатель

Для перемещения узлов тяжёлых станков применяют гидростатические передачи винт-гайка. Между витками создаётся масляный слой. Этим снижается изнашивание пары, повышается КПД передачи до 0,98 -0,99. Жёсткость масляного слоя при определённых условиях может превышать контактную жёсткость обычной передачи более чем в 5 раз. Гидростатическая передача винт-гайка является беззазорной, т.к. давление осуществляется с обеих сторон витков, что обеспечивает высокую равномерность и плавность движения.

Механизмы прерывистого движения

Для преобразования вращательного движения и качательного в прерывистое (периодическое) применяют храповые, мальтийские, кулачковые и другие механизмы.

Храповые механизмы

могут быть с наружным и внутренним зацеплением. В механизме с наружным зацеплением собачка получает качательное движение. При прямом ходе собачка через зубья храпового колеса поворачивает его на некоторый угол. При обратном ходе собачка проскальзывает по зубьям храпового колеса не вращая его. Качательное движение собачки храпового механизма чаще осуществляют с помощью кривошипно-шатунного механизма.

Мальтийские

механизмы чаще всего применяют для периодического поворота на постоянный угол револьверных головок, шпиндельных блоков, столов многошпиндельных автоматов и т.д.

Мальтийские механизмы бывают правильные и неправильные. У правильных механизмов крест имеет пазы с равномерным шагом; у неправильных углы между смежными пазами креста различные. В станках применяют, как правило, правильные мальтийские механизмы с внешним зацеплением и радиальными пазами.

В мальтийском механизме при вращении кривошипа цевка или ролик его заходит в паз креста и за каждый оборот поворачивает его на 1/z часть (z — число пазов), т.е. передаточное отношение мальтийского механизма i = 1/z.

Для того, чтобы в начале поворота креста, когда цевка входит в зацепление не было жёсткого удара, начальная угловая скорость креста должна быть равна нулю. Иначе необходимо, чтобы цевка входила в паз креста в радиальном направлении.

Рисунок 8 – Храповые механизмы с несимметричным (а), симметричным (б) профилем зуба и плоский мальтийский механизм.

1- храповое колесо; 2 – собачка; 3 – рычаг; 4 – кривошипно-шатунный механизм; 5 – кривошипный диск; 6 – палец; 7 – винт; 8 – штифт; 9 – щиток; 10- мальтийский крест; 11 – ролик; 12 – кривошип; α – угол, определяющий положение пазов мальтийского креста; β – угол между осями кривошипа и мальтийского креста

Виды станин станков

Различают два основных вида изделия:

- горизонтальные опоры;

- вертикальные стойки.

Для горизонтальных их форма и сечение выбираются исходя из следующих факторов:

- оптимальное размещение узлов и деталей;

- автоматизированное или ручное удаление стружки и других отходов производства;

- минимальные помехи для подведения передач и коммуникаций к двигателям, приводам, рабочим органам;

- отведение охлаждающей жидкости и стружки;

- обеспечение расчетных показателей прочности, жесткости, вибропоглощения и шумоподавления;

При проектировании вертикальных стоек максимальное внимание уделяют их жесткости. Для этого выбирают наилучшую форму сечения, комбинируя полые объемы со сплошным литьем, вводя дополнительные стенки, перегородки и ребра жесткости.

При проектировании люков и ревизий, через которые осуществляется диагностика и техническое обслуживание механизмов, приходится достигать компромисса между удобством сервисных работ и требованиями сохранения жесткости.

При выборе сечения станин для фрезерного станка предпочтения отдают трапециевидным формам, наилучшим образом передающим и распределяющим как весовые, так и рабочие нагрузки от деталей и узлов крупных и тяжелых механизмов.

Для станин более легких станков становятся доступны и прямоугольные, и даже треугольные сечения.

Станины также разделяются на монолитные и сборные, состоящие из нескольких отдельно отливаемых и обрабатываемых деталей, которые соединяются в единое целое разъемными либо неразъемными соединениями.

Виды ремонта

Ремонтные работы выполняются с целью поддержание эксплуатационных характеристик токарного оборудования и бывают двух видов: плановые и неплановые. Первые выполняются только на основании графиков планово-предупредительных ремонтов. Для 16К25 предусматривается четыре вида работ, включающие осмотр и три вида ремонтов:

- малый;

- средний;

- капитальный.

Согласно п. 17.2 «Руководства по эксплуатации» токарного станка 16К20, его межремонтный период (время работы до первого капремонта) при условии соблюдения эксплуатационных требований производителя составляет 10 лет при двухсменной работе. За этот период должно быть выполнено шесть плановых осмотров 16К20, четыре малых ремонта, один средний (в середине периода) и один капитальный (в конце периода).

Потребность в неплановых ремонтных работах обычно возникает при внезапном снижение допустимых параметров оборудования или выходе его строя. Такое обычно происходит при несоблюдении паспортных требований производителя по эксплуатации и обслуживанию токарного оборудования. На производственных предприятиях все виды работ проводят по графикам ППР квалифицированным персоналом специализированных ремонтных подразделений. На малых предприятиях ремонт токарного станка выполняют своими руками по мере возникновения проблем с его точностью и работоспособностью.

Малый ремонт

Этот вид ремонтных работ выполняется как по утвержденной номенклатуре, так и по результатам наблюдений за токарным оборудованием во время ежесменного и периодического технического обслуживания. Его цель — обеспечить работу токарного оборудования до следующего планового ремонта.

Согласно п. 17.3.3 «Руководства по эксплуатации» токарного станка 16К20 при малом ремонте обязательными для выполнения являются следующие виды работ:

- выявление неисправностей для устранения при последующих плановых ремонтных работах;

- замеры геометрии оборудования на паспортную точность;

- испытания на холостом ходу;

- испытания на шумность и температурные режимы;

- проверка точности и чистоты обработки.

Выполнение остальных работы из приведенного в Руководстве перечня выполняют только при необходимости в зависимости от состояния оборудования. По результатам малого ремонта составляется ведомость состояния деталей механизмов для включения в состав следующих по графику ППР работ.

Средний ремонт

В состав этого вида ремонтных мероприятий входят работы по списку рекомендаций малого ремонта, а также неполная разборка токарного 16К20, при которой выполняется восстановление работоспособности основных механизмов и агрегатов. Такой ремонт для токарно-винторезного станка 16К20 выполняют по перечню, который приводится в п. 17.3.4 «Руководства по эксплуатации».

При среднем ремонте обязательно проверяется точность до и после разборки токарного оборудования, проводится контроль жесткости шпинделя, а также делаются замеры износа поверхностей трения до и после их восстановления. Средний ремонт токарного станка выполняют в середине межремонтного периода. Его цель — восстановление ресурса токарного оборудования до такого уровня, чтобы станок смог проработать до капитального ремонта.

Капитальный ремонт

Согласно п. 17.3.2. «Руководства по эксплуатации» капитальный ремонт токарного станка 16К20 предваряется осмотром состояния станочного оборудования. Во время осмотра проверяют данные осмотров при предшествующих ремонтных работах, определяют перечни деталей на восстановления и замену, а также производят изготовление рабочих чертежей для заказа заменяемых деталей.

Капитальный ремонт станка 16К20

При капремонте перед полной разборкой выполнятся проверка точности 16К20 и степень изношенности поверхностей трения.

После полного демонтажа всех механизмов, выполняется очистка каждой деталей, после чего производится их осмотр и сверка с дефектной ведомостью. Капремонт предусматривает восстановление всех паспортных характеристик 16К20. Поэтому токарные станки после качественного капитального ремонта имеют такие же параметры, как и новое токарное оборудование, а их межремонтный период также составляет десять лет.

Скачать паспорт (инструкцию по эксплуатации) токарного станка 16К20

Технические требования к станинам

Технические требования формируются с целью достижения соответствия фактических эксплуатационных качеств станка и проектных требований. Требуется также обеспечить баланс между показателями производительности и себестоимостью изготовления изделия.

Отдельный важный раздел технических требований- это требования к материалам, из которых должна быть изготовлена одна из самых важных деталей станка. Регламентируются:

- марка сплава;

- физико-механические и химические свойства;

- однородность структуры, прочность и упругость как в общем, как и отдельно в наиболее важных и нагруженных местах;

- твердость материала направляющих.

Еще один раздел требований — геометрия конструкции. От точности соблюдения размеров, особенно направляющих, зависит точность работы всего станка. Они служат для перемещения рабочих органов, непосредственно обрабатывающих изготовляемое изделие. Не менее важно соблюдение точности изготовления рабочих столов, разметочных плит и других видов оснастки для размещения, закрепления и перемещения заготовок.

Станина станка является точкой (или точками) отсчета координат при разметке и обработке изделия.

Геометрическими требованиями регламентируются как сами размеры, так и их предельные отклонения, параллельности поверхностей, предельно допустимые показатели изогнутости направляющих, углы уклона и радиусы сопряжения.

Немаловажный раздел требований относится к вибропоглощению и шумоизоляции. В нем описываются предельно допустимые показатели по механическим колебаниям конструкций станка на различных частотах, уровни передаваемых на фундамент вибраций. Для шумопоглощения используются специальные покрытия, наносимые как на наружные, так и на внутренние поверхности корпуса и ребер.

Подскажите с шабрением станины. — Токарные станки

Наконец то дошли руки до своего токарного станка 16б05п, решил отшабрит все плоскости.

Из инструментов имеется две линейки одна ШД-1000 и треугольная 55град 400мм, индикаторная стойка и уровень 0,05мм\м.

Начал с того что отшабрил направляющие ЗБ, вывел их в одну плоскость контролируя уровнем пропеллер, пришабрил ЗБ к направляющим. Относительно платформы ЗБ вывел все остальные плоскости под суппорт, причем плоскости в начале и в конце, на которые суппорт заезжал крайне редко или вообще в том месте он не работал, относительно платформы ЗБ показания были одинаковые, виден был только износ в середине и сильнее всего ближе к патрону.

После этого дернуло проверить снова направляющие задней бабки, если проверять пропеллер то все как и было, уровень стоит в нуле или очень слабо отклоняется буквально на 1\4 деления, а вот если уровень поставить по направлению движения ЗБ то если взять за 0 начала движения то к другой стороне уровень уйдет на 4-4,5 деления, при этом в есть закономерность, в середине он уйдет на 2 деления и если разбить всю станину на 4-5 отрезков то на каждом отрезки он четко уходит на 1 делении, подскажите пожалуйста, как такое может быть? Может это нормально или так никто не меряет станины?

Прикрепил видео проверки на пропеллер и 3 фото когда уровень стоит по направлению движения с остановкой по середине.

Всем спасибо.Изменено 7 сентября 2022 пользователем Ace Ventura www.chipmaker.ru

Металлы для производства станины и их основные свойства

Из какого материала делают станины станков? Традиционно основными материалами для изготовления станин различного оборудования служили металлы и их сплавы.

В XVII-XX веках наибольшей популярностью пользовался чугун. Он и сегодня сохраняет лидирующее положение, но постепенно отступает под натиском различных сортов стали, сплавов легких металлов, пластиков и композитных материалов.

Учитывая общую тенденцию к снижению массы и габаритов оборудования и повышению их эффективности, перед прогрессивными материалами открываются широкие перспективы.

Для станин легких и средних станков такая замена проходит опережающими темпами. Для тяжелого оборудования значительная часть функций станин переходит к армированному современными материалами железобетону фундамента.

Однако для высоконагруженных станков и производственных комплексов, таких, как прокатные станы, тяжелые прессы, кузнечные станки и сталелитейное оборудование, специальные марки чугуна по-прежнему вне конкуренции.

Его уникальная способность выдерживать большие статические нагрузки, высокая прочность направляющих и коррозионная стойкость выгодно отличают чугун от конкурирующих материалов. Чугунные сплавы с шаровидным графитом, модифицированные с помощью цериевых присадок, обладают такими же эксплуатационными характеристиками, как сталь и существенно дешевле в производстве.

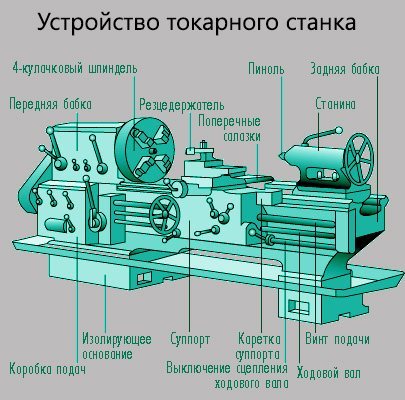

Что такое токарная обработка?

Технологический процесс токарной обработки заключается в уменьшении диаметра обрабатываемого предмета при помощи резца, который оснащен специальной режущей кромкой.

Благодаря вращению обрабатываемого предмета происходит процесс резки, подача и поперечное перемещение осуществляется резцом.

Благодаря этим трем составляющим: вращению, подаче, перемещению, можно воздействовать на величину съема материала, также от этого зависит качество обрабатываемой поверхности, форма стружки и пр.

Основные элементы токарного станка:

Данные элементы являются основными, в зависимости от модификаций можно получить центровой, токарно-револьверный, многорезцовый и другие станки, которые должны проходить обязательное техническое обслуживание.

Устройство станины

Основные компоненты конструкции станины токарного станка видны из чертежа станины в разрезе:

- опорная поверхность;

- продольные ребра;

- поперечные ребра, связывающие между собой продольные;

- направляющие, имеющие форму призмы;

- плоские направляющие, предназначенные для крепления бабок и перемещения суппортов.

Ребра формируются в процессе отливки заготовки под станину станка

Сечение призматических направляющих может принимать различные формы, исходя из направлений возникающих в процессе работы усилий и их величины. Обе направляющих обязательно должны быть строго параллельны в пространстве и иметь идеально гладкую и ровную опорную поверхность. В противном случае о точности обработки деталей на станке не может быть и речи.

Для достижения такого результата их подвергают высокоточной фрезеровке либо обрабатывают на строгальном станке. Далее проводится шлифовка и шабрение. В ходе этой обработки осуществляется неоднократный контроль геометрических показателей на соответствие требованиям технических условий. Окончательная проверка осуществляется после сборки станка и установки на него подвижных деталей и узлов.

Станина станков по обработке металла и дерева

У самого маленького настольного станка и огромного прокатного стана есть общая деталь — это станина. На нее крепятся все его подвижные и неподвижные узлы и детали. Станины изготавливают из прочных сплавов, ведь они выдерживать не только вес танка, но и усилия, возникающие в процессе его работы. Со временем станины изнашиваются, для продления жизни станка их подвергают обновляющему ремонту.

Основное назначение

Назначение станины определяется ее ролью среди компонентов станка.

Она является одной из основных деталей и предназначена для выполнения следующих функций:

- крепление и размещение в определенном пространственном порядке всех остальных деталей и узлов изделия;

- восприятие, распределение и передача на фундамент статических и динамических нагрузок, вызываемых весом деталей и возникающих в процессе работы станка;

- создание условий для перемещения рабочих органов станка и заготовок с необходимой точностью по направляющим и рабочим столам.

Кроме того, она выполняет и вспомогательные функции — защиту элементов конструкции от воздействия внешней среды.

Виды и особенности ремонтных работ

Классификация всех проводимых ремонтных работ осуществляется на основе системы планово-предупредительного ремонта (ППР). Этот комплекс включает в себя:

- техническое (межремонтное) обслуживание – обеспечивает работоспособность станка между ремонтами. ТО подразумевает уход за эксплуатируемым оборудованием и его мелкий ремонт. Может выполняться операторами станков и слесарями дежурных служб;

- текущий ремонт – осуществляется в процессе эксплуатации оборудования для его гарантированной работоспособности. В ходе ТР происходит замена или восстановление частей станка, а также необходимая регулировка и наладка;

- капитальный ремонт – выполняется для восстановления исправности оборудования. При выполнении капитального ремонта возможна замена основных узлов станка;

- непредвиденные поломки и аварийные ситуации устраняются на внеплановом ремонте. При этом заменяются или подлежат восстановлению только пострадавшие элементы.

Подготовительные работы

Перед началом ремонтных работ необходимо выявить и определить все неисправности. Для этого станок необходимо тщательно осмотреть, проверить на точность и ознакомиться с записями в журналах неисправностей, оценить объём ремонта. Необходимо изучить устройство станка, ознакомившись с чертежами и техническим паспортом.

Важно правильно определить порядок разборки механизмов и выделить подходящее для этого место. Осуществляем очистку станка от пыли и технических жидкостей и заготавливаем необходимый для ремонта инструмент

Последний шаг – обесточить оборудование и повесить предупреждающую табличку.

Малый

Малый ремонт характеризуется заменой или восстановлением небольшого количества изношенных деталей или узлов. При выполнении малого ремонта производят проверку станка на точность и чистоту обработки, регулируют или меняют подшипники, зачищают ходовые винты, меняют изношенные элементы крепления. В случае необходимости ремонтируют систему подачи СОЖ и смазки.

Средний

Во время проведения среднего ремонта токарного станка происходит разборка узлов агрегата, замена или восстановление нескольких узлов или механизмов, шлифовка направляющих, а также выполняют настройку и проверку под нагрузкой. При проведении среднего ремонта составляется Ведомость дефектов.

Капитальный

Самый сложный и наиболее затратный вид планового ремонта. Включает в себя полный разбор всех узлов и агрегатов станка с занесением замеченных неисправностей и отклонений в дефектную ведомость, полный ремонт задней бабки и шпинделя, замену или восстановление всех неисправных агрегатов. В рамках капитального ремонта может также проходить техническая модернизация оборудования, с целью повышения производительности и снижения брака.

Ремонт станины

Несмотря на высокое качество материалов и точность изготовления, во время работы станина испытывает значительные нагрузки и неминуемо изнашивается. Наиболее заметны эти процессы на поверхности направляющих, теряющей свои геометрические и прочностные свойства.

Для восстановления рабочих свойств проводится периодический или внеплановый ремонт направляющих. Для выполнения операции шабрения со станка снимаются движущиеся части, а сама станина закрепляется на жестком массивном фундаменте. Далее операция проводится в следующей последовательности:

- проверяется линейность продольного и поперечного профиля с использованием рамного уровня;

- если отклонение превышает 0,02 мм на погонный метр, проводят шабрение одной из направляющих с применением линейки и краски для поверки;

- параллельно контролируется степень извернутости;

- после доведения отклонения до заданных значений переходят ко второй направляющей.

После шабрения проводят шлифовку поверхности.

Ремонт строганием

Этот способ менее утомительный, чем шабрение и менее дорогостоящий шлифования. Например, усредненная продолжительность ремонта направляющих станка составляет:

- шабрением: около 35 часов;

- шлифованием специальной абразивной головкой: 8-10 часов;

- финишным строганием: 4-5 часов.

При износе более 0,15 мм ручное шабрение заменяют механической обработкой на продольно-строгальном станке при централизованном способе организации ремонта в ремонтном цехе или на специализированном предприятии. Причина простая, придется произвести снятие станины с фундамента и произвести установку и выверку на жестком столе строгального станка.

Строгание направляющих станины

На первом этапе один раз производят пробное строгание для получения базовой поверхности, что позволит определить отклонения по всей длине станины. Для этого поочередно подводят резец к наиболее изношенным поверхностям и снимают слой металла до устранения износа. Финишное строгание выполняют минимум за два прохода чистовыми широкими твердосплавными резцами. Последний проход выполняют глубиной реза менее 0,05 мм, постоянно смачивая резец и поверхность направляющих керосином. Когда износ превышает 0,4-0,5 мм направляющие подвергают грубому и тонкому строганию. Главным недостатком этого способа ремонта является немалое время на демонтаж станины, транспортировку, установку станины на стол строгального станка, выверку и снятие восстановленной станины.

При обработке резанием плоской призматической поверхности направляющих из массива станины вырываются мельчащие частицы металла различной величины и формы. На поверхности появляются борозды, канавки, образуя шероховатую поверхность. Поэтому иногда после механической обработки без шабрения или вибрационного обкатывания не обойтись. Это увеличивает прочность направляющих за счет пластического деформирования (изменения структуры материала). Вибрационным обкатываем достигают выглаживание микрошероховатостей и неровностей поступательным движением вдоль и поперек оси специально обработанными шариками или роликами.

Ремонт направляющих токарного станка одним из описанных способов является элементом комплексных работ, связанных с восстановлением полной работоспособности и точности металлорежущего оборудования. Но не стоит забывать, что качество ремонта при минимальном сроке его выполнения существенно зависит от степени подготовки станка к ремонту и квалификации слесаря.

Шлифовка направляющих

В ходе шлифовки выполняют операции в такой последовательности:

- запиливают и зачищают поверхностные забоины и задиры;

- станину закрепляют на плите продольно — строгальной установки;

- уложенным на уровне задней бабки уровнем измеряют степень извернутости направляющих;

- при необходимости корректируют провисание конструкции с помощью компенсирующих прокладок и клиньев;

- повторно измеряется извернутость, результаты измерений должны совпасть с первоначальными;

- поверхность направляющих шлифуется мелокоабразивной шлифовальной чашей.

После восстановления поверхности направляющих станок монтируется на собственный фундамент и на него крепятся ранее снятые подвижные части.

За срок службы станка такую операцию выполняют несколько раз, возвращая его к активному производственному применению

Российские токарно-винторезные станки от завода-производителя РСПК Рязань

- ООО «ФЕНИКС», входящий в ГК «РСПК» выполняет работы по шлифовке направляющих станин на продольно-шлифовальных станках немецкой .

- Информацию по вопросам шлифовки вы можете получить, позвонив по телефону или написав на почту:

- Политика нашего предприятия направлена на диалог с партнерами для сокращения сроков согласования вопросов производства и стоимости работ, а также на точное и качественное исполнение технического задания в короткие сроки.

- Мы осуществляем шлифовку станин различных типов станков:

- направляющие станин токарных станков с РМЦ до 6 метров (1М63, 1М65, 16К20, 16М30, 1А983 и т. д.);

- направляющие станин фрезерных станков (6Т13, 6К81, 6Т83 и т. д.);

- направляющие станин шлифовальных станков (3Л722, 3Б724 и т. д.);

- кареточные группы, консоли, стойки, столы.

- Средний срок исполнения работ — пять рабочих дней.

Максимальные параметры обрабатываемых изделий:

- Наибольшая длинна шлифования, мм — 8590

- Ширина стола, мм — 1800

- Проход между стойками, мм — 2020

- Высота шлифования, мм — 1580

- Наибольший вес обрабатываемого изделия, кг — 12500

ООО «ФЕНИКС» готово выполнять работы по шлифовке направляющих любых деталей, которые позволяют исполнить технические возможности нашего оборудования.

В процессе эксплуатации любого станка все его детали подвергаются износу, в том числе и станина. Износ станины – образование трещин, перепадов уровня и т.д. крайне сильно влияет на качество изготавливаемых на данном станке изделий. Ввиду чего станина, каретка, стойки, консоли и некоторые другие элементы станков нуждаются в периодическом восстановлении геометрии путем шлифовки направляющих.

Шлифовка направляющих станины, она же шлифовка станины токарного станка, занимает особое место. Она должна быть выполнена с высочайшей точностью. Мы рады сообщить Вам, что теперь ООО “ФЕНИКС” оказывает различные услуги шлифовки станин в Рязани.

Цены на шлифовку направляющих станин

Цены на шлифовку станин, кареточных групп, стоек и т.д. >>

Контроль качества при шлифовке станин

Мы тщательно следим за качеством всех услуг, которые оказываем. Не стала исключением и шлифовка станин. Раз в неделю выборочно производится проверка станин на геометрию с помощью автоколлиматора. Также, при необходимости качество шлифовки проходит проверку на шероховатость профилометром “Hommel-Etamic T1000″.

Фото процесса шлифовки на 4 метровом станке Waldrich Coburg и ее результаты

Станина токарного станка используется для монтажа узлов, применяемых на станке. Станину изготавливают из чугуна. В итоге получается массивная, прочная и долговечная конструкция, но именно станина подвергается наибольшему износу в процессе эксплуатации станка. Это влияет на точность изготавливаемых на данном станке деталей.

Работа по шлифовке направляющих станины восстанавливает геометрические характеристики станка, а также ликвидирует задиры, забоины, сложные повреждения и иные дефекты. Станина устанавливается на столе и выставляется с использованием индикаторной головки. Оценивается степень износа, прямолинейность направляющих. После чего начинается сам процесс шлифовки.

Технические характеристики станка 16К20

Токарно-винторезный станок 16К20 предназначен для чистовой и черновой обработки деталей тел вращения из цветного и черного металла. Применяется для выполнения различных токарных работ с прямолинейным и ступенчатым профилем, сверления, расточки, развертывания, зенкерования, подрезки торцев, точения канавок, нарезания разных видов резьбы.

Обработка заготовок на токарно-винторезном станке 16К20 может осуществляться в патроне или в центрах. Токарно-винторезные станки 16К20, применяются в условиях единичного и мелкосерийного производства.

| Технические характеристики станка 16К20 | |

| Наибольший диаметр обработки над станиной, мм | 400 |

| Наибольший диаметр обработки над суппортом, мм | 220 |

| Расстояние между центрами (РМЦ), мм | 710 / 1000 / 1500 |

| Масса заготовки, кг | 1300 |

| Класс точности (ГОСТ 8-82) | Н(П) |

| Диаметр отверстия в шпинделе, мм | 55 |

| Внутренний конус шпинделя | М6 |

| Конец шпинделя | D6 |

| Наибольший крутящий момент, Нм | 1000 |

| Частота вращения шпинделя в прямом направлении, об/мин: | 12,5 – 1600 |

| Частота вращения шпинделя в обратном направлении, об/мин: | 19,0 – 1900 |

| Число скоростей шпинделя прямых | 22 |

| Число скоростей шпинделя обратных | 11 |

| Сечение державки резца, мм | 25 х 25 |

| Перемещение каретки продольное, мм | 950 / 1250 |

| Перемещение каретки поперечное, мм | 219 |

| Диапазон продольных рабочих подач, мм/мин | 0,05 – 2,8 |

| Диапазон поперечных рабочих подач, мм/мин | 0,025 – 1,4 |

| Число продольных подач | 42 |

| Число поперечных подач | 42 |

| Диапазон шагов метрической резьбы, мм | 0,5 — 112 |

| Диапазон шагов дюймовой резьбы, ниток на дюйм | 56 – 0,5 |

| Диапазон шагов модульной резьбы, модуль | 0,5 — 112 |

| Диапазон шагов питчевой резьбы, питч диаметральный | 56 – 0,5 |

| Конус отверстия пиноли | Морзе 5 |

| Ход пиноли, мм | 150 |

| Мощность главного двигателя, кВт | 11 |

| Габаритные размеры, мм: | |

| длина | 2795 / 3195 |

| ширина | 1190 |

| высота | 1500 |

| Масса станка, кг | 3005 / 3225 |