Пермаллой:

Пермаллой – это прецизионный сплав железа (Fe) (18-55 %) и никеля (Ni) (45-82 %), характеризующийся магнитомягкими свойствами. Пермаллой может быть дополнительно легирован несколькими другими компонентами, например, молибденом (Mo), медью (Cu), хромом (Cr), кремнием (Si).

Магнитомягкий значит легко намагничиваемый.

Пермаллои делятся на две группы: низконикелевые – до 50 % никеля и высоконикелевые – до 83%. Термическая обработка высоконикелевых пермаллоев сложнее, чем низконикелевых. Индукция насыщения высоконикелевых пермаллоев в полтора раза ниже, чем у низконикелевых пермаллоев. Магнитные проницаемости высоконикелевых пермаллоев в несколько раз выше, чем у низконикелевых. Удельное сопротивление высоконикелевых пермаллоев почти в три раза меньше, чем у низконикелевых.

Пермаллой применяют для изготовления трансформаторных пластинок, элементов магнитных записывающих головок, защитных кожухов микросхем и катушек, особо чувствительных к магнитному полю, в датчиках магнитного поля, в микросхемах, в прокате для экранирования от магнитного поля: помещений для МРТ, электронных микроскопов и других особо чувствительных приборов. В прошлом пермаллой использовался для уменьшения искажения сигнала в телекоммуникационных кабелях как компенсатор их распределенной емкости.

Сверхпроводящие экраны

Работа сверхпроводящих магнитных экранов основана на эффекте Мейснера. Это явление заключается в том, что тело, находящееся в магнитном поле, переходит в сверхпроводящее состояние. При этом магнитная проницаемость кожуха становится равной нулю, то есть он не пропускает магнитное поле. Оно полностью компенсируется в объеме данного тела.

Достоинством таких элементов является то, что они гораздо эффективнее, защита от внешнего магнитного поля не зависит от частоты, а компенсационный эффект может длиться сколь угодно долго. Однако на практике эффект Мейснера не бывает полным, поскольку в реальных экранах, выполненных из сверхпроводящих материалов, всегда присутствуют структурные неоднородности, которые приводят к захвату магнитного потока. Данный эффект является серьезной проблемой для создания кожухов с целью экранирования магнитного поля. Коэффициент ослабления магнитного поля тем больше, чем выше химическая чистота материала. В экспериментах наилучшие показатели отмечены у свинца.

Другими недостатками сверхпроводниковых материалов для экранирования магнитного поля являются:

- высокая стоимость;

- присутствие остаточного магнитного поля;

- возникновение состояния сверхпроводимости только при низких температурах;

- неспособность выполнять свои функции в магнитных полях с высокой напряженностью.

Вакуумная термообработка магнитных материалов и оборудование

Магнитные материалы широко используются в различных областях промышленности из-за их особых физических свойств. Для достижения проектных характеристик деталей необходима термическая обработка при обработке магнитных материалов на детали. После применения вакуумной технологии в индустрии термообработки был разработан новый тип процесса термообработки – вакуумная термообработка. По сравнению с традиционным процессом вакуумная термообработка имеет очевидные преимущества во многих аспектах. В этой статье технология вакуумной термообработки магнитных материалов будет представлена в соответствии с конкретными деталями нескольких типов оборудования вакуумной термообработки, разработанных нашей компанией в последние годы.

Магнитные материалы в основном используются для изготовления электрических и электронных деталей. Они широко используются в основных отраслях промышленности и в таких высокотехнологичных областях, как оборудование для передачи и преобразования электроэнергии, бытовая техника, двигатели, компьютеры и военная техника. В соответствии с магнитными характеристиками материалов магнитные материалы делятся на магнитомягкие и магнитотвердые материалы (также известные как материалы с постоянными магнитами). Мягкие магнитные материалы проявляют сильный магнетизм после намагничивания в магнитном поле. После выхода из магнитного поля магнетизм в основном исчезает, в основном это касается пермаллоя, электротехнической кремниевой стали и электрического чистого железа. Твердомагнитные материалы имеют постоянный магнетизм после намагничивания и размагничивать непросто, в основном это сплав Nd-Fe-B, сплав Al-Ni-Co и феррит. В процессе изготовления магнитных материалов из сырья в детали, термическая обработка должна выполняться для достижения проектной функции деталей. SIMUWU разработал несколько комплектов оборудования для вакуумной термообработки обработки магнитных сплавов. В процессе ввода в эксплуатацию мы провели несколько исследований и экспериментов с пользователями по процессу термообработки и накопили некоторый опыт в процессе термообработки и проектировании конструкции оборудования. Эта статья в основном знакомит с процессом вакуумной термообработки и оборудованием из магнитных сплавов, и в соответствии с некоторыми типичными заготовками в сочетании с несколькими типичными вакуумными печами, производимыми нашей компанией, в основном внедряется процесс вакуумной термообработки магнитомягких материалов.

Вакуумная термообработка магнитомягких материалов

Сырьем из магнитомягких сплавов являются в основном прутки, полосы и листы. Детали режутся, перфорируются, перфорируются или наматываются при холодной обработке. В процессе обработки исходная зернистая структура материала будет разрушена, что приведет к снижению магнитной проводимости материала. Между тем, технологическое напряжение в процессе приведет к нестабильности размера деталей. Поэтому детали, изготовленные из магнитомягких сплавов, должны быть отожжены после обработки и формования, чтобы материал мог восстанавливать равномерную равноосную зернистую структуру, уменьшать содержание примесей в материале, восстанавливать и улучшать магнитные свойства материала, в то же время устранять стресс обработки и стабилизировать размер деталей.

В соответствии с различными материалами и требованиями к применению отжиг деталей из магнитомягких сплавов может проводиться при высокой температуре (1150-1250 ° С) и средней температуре (800-850 ° С). Среди них пермаллой с высокой проницаемостью обычно отжигают при высокой температуре, а иногда отжигают в магнитном поле для дальнейшего улучшения его проницаемости. Для уложенных или намотанных листов кремнистой стали (обычно называемых сердечниками) трансформаторов, трансформаторов или двигателей, они отжигаются при средней температуре.

До введения вакуумной печи многие производители использовали печи с внешним нагревом и атмосферой, которые были защищены азотом или водородом. Этот метод обработки имеет явные недостатки, особенно когда азот используется в качестве защитной атмосферы. Во-первых, при обработке азотной защитой чистота атмосферы, получаемой при замене азота в печи, недостаточна, и направление потока азота оказывает большое влияние на качество поверхности заготовки. Часто после обработки одних и тех же частей печи возникает явное несоответствие цвета. Это связано с наличием потока азота в зоне печи, некоторые части заготовки слабо окисляются. Во-вторых, однородность температуры печи для наружного нагрева плохая, и производительность обработанных деталей сильно отличается, а квалифицированная скорость низкая. Кроме того, с точки зрения энергопотребления футеровка внешней нагревательной печи толще, мощность, потребляемая на футеровке в процессе нагрева, высока, а тепловой КПД низок; в процессе нагревания газообразный азот высокой чистоты должен непрерывно заполняться, а потребление азота велико; и срок службы резервуара из жаростойкой стали при высокой температуре является низким, что приводит к более высоким эксплуатационным расходам печи наружного нагрева. Если водород используется в качестве защитной атмосферы, в зависимости от сильной способности водорода к декарбонизации и восстановлению, рабочие характеристики и качество поверхности заготовки могут быть улучшены, но проблемы с неравномерной температурой и высокими эксплуатационными расходами все еще неизбежны.

Вакуумная печь для термообработки

Использование печи для внутреннего вакуумного отжига имеет большое значение для отжига деталей из магнитомягких сплавов. Внутренняя термовакуумная печь имеет очевидные преимущества не только с точки зрения эффекта обработки заготовки, стоимости эксплуатации, но также с точки зрения эффективности производства и производственной среды. Процесс вакуумного отжига и соответствующее оборудование для различных видов деталей будут представлены ниже.

Вакуумный отжиг пермаллоя

Пермаллой является разновидностью материала с высокой магнитной проводимостью. Он часто используется в качестве высокочувствительного элемента управления в бытовой технике, электротехнической и военной промышленности. Основными компонентами пермаллоя являются железо и никель, а также небольшое количество молибдена, вольфрама, меди и других легирующих элементов. Содержание углерода в пермаллое должно строго контролироваться. Если углерод проникнет в материал, его производительность будет значительно снижена. Поэтому, чтобы избежать проникновения углерода, следует избегать, насколько это возможно, наличия активных атомов углерода в вакуумной печи, используемой для отжига пермаллоя. Температура отжига пермаллоя обычно составляет 1150-1250 ° С. При этой температуре графитовая печь будет иметь небольшую атмосферу цементации. Поэтому в основном используется вакуумная печь с листом молибдена, а ее нагревательные элементы и отражающий экран выполнены из металлического молибдена.

Части пермаллоя обычно обрабатываются после шлифовки и полировки, и после обработки больше не обрабатываются, поэтому качество поверхности отожженных деталей должно быть высоким. Поскольку размер частей пермаллоя обычно невелик, форма правильная и легко прожигается, на стадии нагревания процесса особых требований нет. Конечно, для некоторых деталей с большими размерами и особой формой проблемы нагревания, деформации и прожига все же должны учитываться в процессе компиляции. С точки зрения вакуума, вакуум отжига из сплава Pomo должен поддерживаться порядка 10 – 2 Па, чтобы уменьшить примеси в материале и способствовать росту зерна.

В июне 2002 года наша компания предоставила клиентам печь для отжига пермаллоя. Печь оснащена катушками и вводными электродами. Магнитное поле может создаваться постоянным током, который выполняет функцию магнитного отжига. Его основные показатели эффективности:

Эффективная рабочая зона: 300 мм * 300 мм * 600 мм

Максимальная температура: 1300 С

Равномерность температуры печи (измерение температуры в девяти точках): +5 C (600 C)

+3 С (800 С)

Мощность нагрева: 3 х 20 кВт

Предельный вакуум: 4,0 х 10 – 3 Па

Скорость повышения давления: 0,4 Па / ч

Ручной / автоматический режим работы

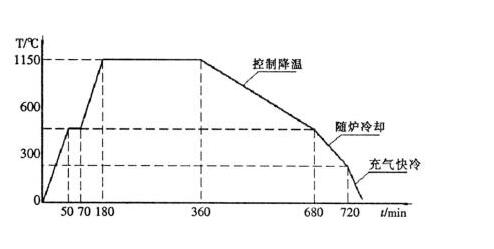

Картина представляет собой процесс отжига для круглой заготовки. Внешний круг заготовки – менее 100, внутреннее отверстие – менее 60, толщина – 16, материал – 1J79, а нагрузка на печь – 40 кг. Перед обработкой заготовку очищают моющим средством и сушат. Оператор берет чистые перчатки для загрузки. После того, как вакуум нагнетается ниже 10 Па роторным лопастным насосом и корневым насосом, клапан высокого вакуума открывается, а высокий вакуум нагнетается диффузионным насосом. Через 8-10 минут вакуум достигает 8 * 10-2 Па, после чего можно запустить регулятор температуры для нагрева.

В процессе отжига основным принципом стадии нагрева также является обеспечение проникновения, то есть обеспечение того, чтобы температура внутри заготовки соответствовала температуре поверхности. Основное назначение вакуумного нагрева ниже 300 ° С – удаление большинства примесных газов путем обжига и вакуумирования. При температуре от 300 до 450 ° С применяется азотсодержащий защитный нагрев для увеличения скорости нагрева и уменьшения разницы температур внутри и снаружи заготовки. Вакуумный нагрев применяется после 450 C для контроля скорости нагрева и установки платформы для сохранения тепла, чтобы обеспечить равномерный нагрев всей заготовки. После сохранения тепла при 810 С он входит в стадию контролируемого охлаждения. В это время способность диффузии атомов внутри материала является сильной, и начинается восстановление зерна. Искажение решетки постепенно устраняется. Под вакуумом примеси, такие как углерод, азот и водород в материале, также постоянно диффундируют на поверхность и затем удаляются. Когда температура падает до 550 ° C, азот высокой чистоты может быть заполнен для ускорения процесса охлаждения. Время открытия охлаждающего вентилятора может быть определено в соответствии с производственными потребностями.

После вакуумного отжига все показатели сердечника из кремнистой стали соответствуют или превышают национальный стандарт, а поверхность листа из кремнистой стали сохраняет первоначальное качество. Производительность одного и того же печного продукта идентична, и нет явных переделок или брака. Кроме того, по сравнению с внешней печью отжига, внутренняя вакуумная печь обладает более высоким тепловым КПД, и сердечник из жаростойкой стали не теряется из-за окисления, что значительно снижает стоимость производства и имеет очевидные экономические преимущества.

Вакуумный отжиг мелких деталей из кремниевой стали

Небольшие трансформаторы или трансформаторы часто используются в бытовой технике, электронном оборудовании, компьютерных аксессуарах и других отраслях. Эти устройства также изготавливаются из сердечников из кремнистой стали, но размер их небольшой, форма правильная, количество серийных серий велико. Такие сердечники обычно формируют путем штамповки и ламинирования листов из кремнистой стали, а также их необходимо отжигать. Процесс отжига такой же, как и у других деталей из кремнистой стали, но у этого типа заготовки есть особенность: штамповочное масло, прилипшее к заготовке во время процесса штамповки, зажато между листом и листом после ламинирования, которое невозможно удалить обычная уборка. Штамповочное масло подается в вакуумную печь, которая загрязнит вакуумную камеру, приведет к выходу из строя изоляторов и серьезно повлияет на вакуумную откачку. В то же время сажа будет прикрепляться к поверхности заготовки после высокотемпературного прокаливания штамповочного масла. Кроме того, количество сажи не может быть удалено, что серьезно влияет на показатель производительности и качество поверхности заготовки.

В 2006 году наша компания предоставила вакуумную печь для отжига специально для обработки небольших стержней из кремнистой стали.

В конструкции печи учитывается специфика заготовки, и процесс очистки добавляется в процессе обработки. В систему специально установлен комплект противозадирных устройств, которые могут быть удалены до воздействия штамповочного масла на оборудование и заготовку, что обеспечивает надежность работы оборудования

Процесс обезжиривания проводится при температуре ниже, чем температура разложения штамповочного масла. Давление в печи понижается ниже давления насыщенного пара вакуумной откачкой, и в то же время температура в печи повышается. При совместном действии двух факторов давление в печи снижается ниже давления насыщенного пара.

Скорость испарения масла ускоряется, и масло сливается в виде пара. Когда масляный пар выходит наружу из печи, он не может попасть в вакуумную систему, в противном случае он будет смешиваться с маслом вакуумного насоса, что резко снизит производительность насоса. Поэтому, прежде чем пары масла попадут в вакуумный насос, они должны конденсироваться через конденсационное устройство, а затем выходить за пределы системы.

Посредством вышеуказанной обработки поверхность деталей после отжига становится яркой и находится в том же состоянии, что и до входа в печь. Изоляторы в печи остаются оригинального цвета. Большое количество масла может быть выпущено из deoiler, что показывает, что эффект загрязнения оборудования очень хороший. С момента поставки и использования оборудования в октябре 2006 года оно работало стабильно и обрабатывало детали с хорошими показателями, что было положительно воспринято пользователями.

Вакуумная термообработка магнитотвердых материалов

Большинство деталей из магнитотвердых сплавов получают методом порошковой металлургии, а затем обрабатывают твердым раствором или отжигом. Таким образом, термическая обработка магнитотвердых материалов – это в основном вакуумное спекание, вакуумная обработка твердого раствора и вакуумный отжиг. Поскольку содержание углерода в материалах из сплавов Nd-Fe-B и Al-Ni-Co необходимо строго контролировать, листы молибдена следует использовать при производстве деталей из магнитотвердых сплавов, таких как спекание, обработка твердым раствором, нагревательные элементы вакуума печь и отражающий экран.

Детали из твердого магнитного сплава штампуются или прессуются в матрице после равномерного смешивания порошка и клея. В процессе спекания из-за наличия адгезивов будет пик пика в заготовке между 300 и 600 ° С и второй пик пика в заготовке между 900 и 1000 ° С. Таким образом, вакуумная печь используется спекание магнитотвердых сплавов должно быть оснащено диффузионным насосом с большей скоростью откачки, чтобы избежать окисления.

После спекания и формования деталей из магнитотвердых сплавов некоторые из них нуждаются в обработке твердым раствором, чтобы сделать материал однородным по составу и стабильным по структуре, чтобы улучшить его постоянный магнетизм. Поскольку обработка твердым раствором имеет определенные требования к скорости охлаждения (> 100 ° С / м дюйм), для обработки твердым раствором можно использовать печь для закалки газа под давлением из листового молибдена.

Нормальная закалка и низкотемпературная структура закалки стали GC R15 должны быть тонко отпущенным мартенситом (включая темно-темный криптокристаллический мартенсит и более белый кристаллический мартенсит), мелкозернистым карбидом с равномерным распределением и небольшим количеством остаточного аустенита. Теперь металлографические испытания показывают, что существуют сетчатые карбиды. В результате проверки материалов было установлено, что карбиды в сырье представляют собой в основном сетчатые карбиды, а сетчатые карбиды относятся к 4 классу, которые принадлежат неквалифицированной организации. Существуют две возможности появления сетчатых карбидов: одна из них заключается в том, что температура закалочного нагрева слишком высока, а скорость охлаждения слишком низкая, что приводит к сетчатому выделению карбидов; другой заключается в том, что сфероидизирующий отжиг недостаточен. GC R15 – гиперэвтектоидная сталь с сетчатыми карбидами в оригинальной структуре. Если сфероидизация недостаточна, она останется в структуре после закалки и отпуска, что заставит сталь иметь слой хрупкой оболочки на границе зерна и резко. Уменьшите прочность и ударную вязкость стали и увеличьте хрупкость материала. Анализируя металлографическую структуру, он не должен быть первым. Поскольку, если температура закалочного нагрева слишком высока, получаемый мартенсит должен быть игольчатым мартенситом; если скорость охлаждения слишком низкая, это должен быть не криптокристаллический мартенсит, а бейнит; и если температура закалочного нагрева слишком низкая, то следует использовать закаленный торрентит. По данным металлографического исследования, структура после закалки и отпуска является тонким криптокристаллическим мартенситом. В результате этого анализа сетевые карбиды могут быть вызваны недостаточной сфероидизацией, или сетевые карбиды в сырье слишком серьезны, чтобы их можно было полностью устранить одним лишь сфероидизирующим отжигом.

На основании приведенного выше анализа, чтобы проверить правильность результатов анализа, на основе строгого контроля точечных включений в сырье, мы модифицировали процедуру обработки циклоидального колеса, то есть нормализацию при высокой температуре перед сфероидизирующим отжигом до подготовиться к сфероидизирующему отжигу, чтобы устранить сетевые карбиды, оставшийся состав и процесс не сильно изменились. В результате перелома не было.

ВЫВОДЫ И ПРЕДЛОЖЕНИЯ

1)Из анализа результатов физико-химических испытаний и результатов производственной проверки хрупкое разрушение циклоидальных колес в основном вызвано недостаточным сфероидизирующим отжигом и неметаллическими включениями в сырье, превышающими норму.

2) Нормализация материала при высокой температуре перед сфероидальным отжигом для обеспечения нормальной структуры перед закалкой, что может эффективно предотвратить хрупкое разрушение циклоидального колеса из стали GC R15. Предложения: Усилить проверку сырья, чтобы убедиться, что его состав, организация и различные дефекты находятся в допустимых пределах стандартов, а также контролировать процесс отжига сфероидизатором.

Технология вакуумной термообработки магнитных материалов имеет очевидные преимущества в улучшении качества деталей, снижении затрат на производство и улучшении условий производства, поэтому эта технология заслуживает продвижения и долгосрочных исследований. Мы искренне надеемся, что огромное количество пользователей поймет и использует это. Мы также надеемся, что все больше работников и исследователей в области термообработки посвятят себя исследованию этой технологии, чтобы сделать ее более совершенной и лучше обслуживать огромное количество пользователей.

Стеллит

Стеллиты В2К и ВЗК – литые сплавы на основе кобальта ( табл. 6.10) характеризуются высокой износостойкостью и повышенной вязкостью. Выпускаются в виде прутков диаметром 5 – 7 мм и длиной 250 – 300 мм и применяются для упрочнения различных деталей, работающих в условиях интенсивного истирания при высокой температуре. Наносятся эти сплавы электродуговой или газовой сваркой. Кроме указанных, к сплавам на основе никеля относятся нихромы Х15Н60 и Х2Н80, основным свойством которых является жаростойкость; нимоник-90 и нимоник-100, содержащие кобальт, молибден, ниобий и обладающие высокой жаропрочностью. Эти сплавы применяют для упрочнения деталей, длительно работающих в условиях высоких температур, и используют при наплавке седел клапанов двигателей внутреннего сгорания, уплотнительных поверхностей трубопроводной арматуры и других деталей.

Стеллиты характеризуются высокой твердостью, коррозионной стойкостью и низким коэффициентом трения. Применяются для повышения износостойкости деталей машин, металлургических установок, а также для изготовления деталей паропроводов, работающих под высоким давлением.

Стеллиты наплавляют с помощью ацетиленокислородного пламени на детали, изготовленные из углеродистой, низколегированной и нержавеющей сталей, а также из чугуна. Детали из марганцовистых сталей наплавляют электродуговым методом, применяя обмазку электродов из растворимого стекла и порошка алюминия.

Стеллиты применяются в основном для наплавки различных быстроизнашивающихся деталей. Эти сплавы выпускаются в виде прутков диаметром 5 – 7 мм и длиной до 250 – 300 мм. Детали армируют стеллитами при помощи ацетилено-кислородного пламени или электродуговым методом. В последнем случае прутки литого твердого сплава служат электродами.

Стеллиты – литые сплавы кобальта, хрома, вольфрама, никеля и углерода. Стеллитоподобные ( сормайт № 1 и 2) – хромоникелевые сплавы на железной основе, по свойствам и структуре близкие к стеллитам, но имеющие иной химический состав.

Стеллиты обладают также высокой антикоррозионностью. Хорошая свариваемость позволяет использовать стеллиты для наплавки на инструменты ( подвергающиеся износу), благодаря чему их стой кость значительно повышается.

Стеллиты используют только для наиболее ответственной и тяжелонагруженной арматуры. В остальных случаях применяют сплавы на основе никеля и железа. Большинство таких сплавов разработано на базе хромо-никелевой аустенитной стали Г2Х18Н9Т, обладающей высокой коррозионной и эрозионной стойкостью.

| Конструкция простейшей рабочей лопатки. |

Стеллит – сплав на основе кобальта ( 60 – 65 %), содержащий 25 – 28 % хрома и 4 – 5 % вольфрама. Он имеет высокую твердость и очень высокое сопротивление эрозии.

Стеллиты и их разновидности различного происхождения, например акрит, кардит, келсит, гиганит и перкит, имеют, как и твердые сплавы для режущего инструмента, высокую твердость и хорошие режущие свойства.

Стеллиты применяются в основном для наплавки различных быстроизнашивающихся деталей. Эти сплавы выпускаются в виде прутков диаметром 5 – 7 мм и длиной до 250 – 300 мм. Армирование деталей стеллитами производится при помощи ацетилено-кислород-ного пламени или электродуговым методом. В последнем случае прутки литого твердого сплава служат электродами.

Стеллит fn сормайт применяются для наплавки деталей, требующих механической обработки для получения ровной и чистой поверхности. Износоустойчивость деталей, наплавленных литыми сплавами, повышается в несколько раз.

Стеллит, содержащий в себе W и Со, обладает высокой коррозионной стойкостью, в частности в серной кислоте, высокой красностойкостью ( до 800 С), вследствие чего применяется для наплавки режущего инструмента.

Стеллиты В2К и ВЗК, отливаемые в прутки, используют для наплавки инструментов и деталей с целью повышения их твердости и износостойкости. Наплавку осуществляют при помощи ацетиле-но-кислородного пламени или электрической дуги, Наплавленный слой имеет твердость HRC6Q – 62 и высокую красностойкость ( до температур 700 – 800 С), а также сравнительно высокую коррозионную устойчивость в ряде сред.

Стеллиты представляют сплав на основе кобальта с содержанием вольфрама, хрома и углерода.

4.5. Металлические магнитно-твердые материалы

По составу, состоянию и способу получения магнитно-твердые материалы подразделяются на:

- легированные стали, закаливаемые на мартенсит;

- литые магнитно-твердые сплавы;

- магниты из порошков;

- магнитно-твердые ферриты;

- пластически деформируемые сплавы и магнитные ленты.

Характеристиками материалов для постоянных магнитов служат коэрцитивная сила, остаточная индукция и максимальная энергия, отдаваемая магнитом во внешнее пространство. Магнитная проницаемость материалов для постоянных магнитов ниже, чем МММ, причем чем выше коэрцитивная сила, тем меньше магнитная проницаемость.

4.5.1. Легированные стали, закаливаемые на мартенсит

Данные стали являются наиболее простым и доступным материалом для постоянных магнитов. Они легируются вольфрамом, хромом, молибденом и кобальтом. Величина Wм для мартенситных сталей составляет 1–4 кДж/м3. В настоящее время мартенситные стали имеют ограниченное применение из-за невысоких магнитных свойств, но полностью от них не отказываются, т.к. они дешевы и допускают механическую обработку на металлорежущих станках.

4.5.2. Литые магнитно-твердые сплавы

Большую магнитную энергию имеют тройные сплавы Al-Ni-Fe, которые раньше называли сплавами альни. При добавлении кобальта или кремния в эти сплавы их магнитные свойства повышаются. Недостатком этих сплавов является трудность изготовления из них изделий точных размеров вследствие хрупкости и твердости их, допускающих обработку только путем шлифовки.

4.5.3. Магниты из порошков

Необходимость получения особенно мелких изделий со строго выдержанными размерами обусловила привлечение методов порошковой металлургии для получения постоянных магнитов. При этом различают металлокерамические магниты и магниты из зерен порошка, скрепленных тем или иным связующим (металлопластические магниты).

4.5.4. Пластически деформируемые сплавы и магнитные ленты

К таким сплавам относятся викаллой, кунифе, кунико и некоторые другие. Основные представления об этих сплавах приведены в табл.4.2.

Таблица 4.2.

| Марка сплава | Хим. Состав %, ост. Fe | Вr, Тл | Нс, кА/м | Wм, КДж/м3 |

| Викаллой I | 51-54 Со 10-11.5 V | 0.9 | 24 | 4 |

| Викаллой II | 51-54 Со 11.5-13 V | 0.9-0.95 | 30-28 | 8-14 |

| Кунифе I | 60Cu,20Ni | 0.54-0.6 | 27-28 | 4-7.4 |

| Кунифе II | 50Cu,20Ni 2.5Co | 0.73 | 21 | 2.8-3.2 |

| Кунико I | 50Cu,21Ni, 29Co | 0.34 | 53-57 | 3.2-4 |

| Кунико II | 35Cu,41Co | 0.53 | 36 | 4 |

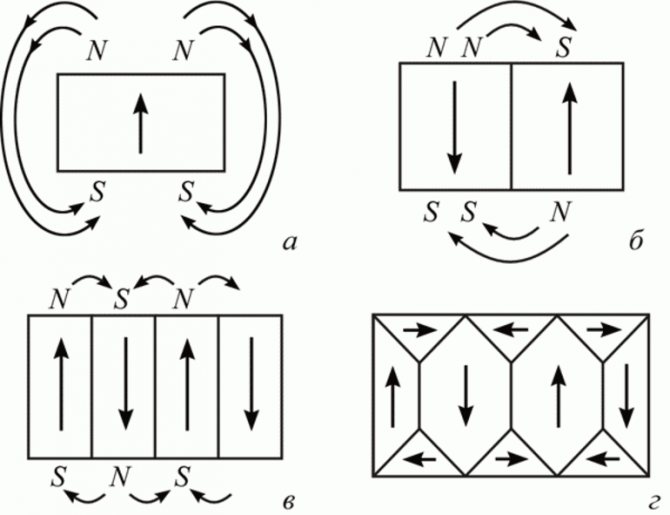

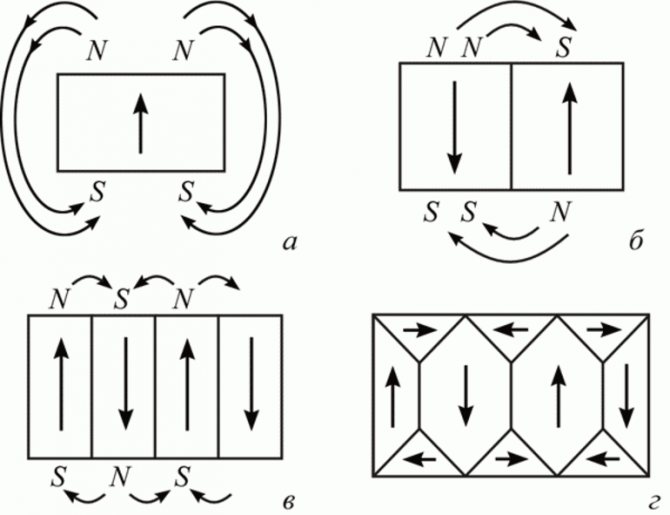

Свойство ферромагнетиков

С точки зрения физики наиболее интересным материалом является ферромагнетик. Существует устройство, представляющее собой кольцо из него. На прибор равномерно в один слой намотан провод, через который протекает электрический ток. В этом торе возникает электрическое поле, совпадающее по величине с вектором МП. В результате сердечник окажется намагниченным.

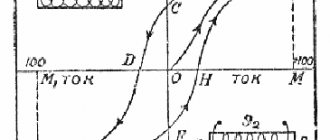

Если по оси ординат отложить магнитную индукцию тела, а по оси — абсцисс тока, то можно обнаружить следующие особенности:

- в начальный момент времени график будет возрастать примерно под углом 30 градусов;

- после достижения определённой величины (1 Тл) произойдёт резкое выравнивание графика относительно B0.

Из этого можно сделать вывод, что ферромагнетик примерно в тысячу раз увеличивает магнитное поле. Выходит, что магнитная проницаемость зависит от намагничивающего поля. Если провести перпендикуляры с точки перехода графика на координатные прямые и нарисовать из неё диагональ к нулевой точке, то тангенс угла к B0 будет равняться проницаемости: μ = tg j. Оказывается, что при больших намагничивающих полях МП перестаёт расти, то есть существует магнитное насыщение.

Если взять феррит и намагнитить его, а поле размагнитить путём уменьшения поля, то линия размагничивания будет другой. При исчезновении внешнего поля ферромагнетик останется намагниченным.

На петеле можно выделить две точки:

- Bo — остаточная магнитная индукция, возникающая после снятия электрического поля;

- Bc — коэрцитивная сила, индукция противоположно направленного поля.

Ферромагнетики, которые обладают широким гистерезисом, называются жёсткими. К ним относится закалённая сталь, сплавы альнико и магнико, неодим. Но бывают и ферромагнетики, которые довольно легко перемагнитить. Их петля гистерезиса имеет узкий вид. Используют такие материалы в электродвигателях, трансформаторах. Их называют мягкими. Примеры — отожжённая сталь, пермаллой.

Разделение веществ

В пятидесятые годы девятнадцатого столетия Фарадей исследовал влияние веществ на МП. В итоге он пришёл к выводу, что все материалы без исключения влияют на поле. Отсюда следует, что любое вещество является источником своего МП, но при условии его помещения во внешнее поле. Это явление было названо намагниченностью.

По результатам своего исследования Фарадей разделил все физические элементы на три класса, дав определение каждому из них:

- Диамагнетики. Вещества, у которых проницаемость чуть меньше единицы: μ < 1. К ним относятся все газы, кроме кислорода, золота, серебра, углерода в любой кристаллической модификации, висмута. При помещении этих веществ в МП собственный вектор магнитной индукции направлен в сторону противоположную вектору, создаваемому током: B1↑↓B0. C другой стороны, так как значение B1 близко к единице, то модуль вектора B1 гораздо меньше модуля B0. Получается, что такое вещество намагничивается очень слабо и против внешнего поля. Интересным фактом является то, что диамагнетики при помещении в катушку с МП выталкиваются из неё.

- Парамагнетики. К ним относят материалы, у которых магнитная проницаемость немного больше единицы. Например, щелочные металлы, алюминий вольфрам, магний, платина. Для этих веществ характерно то, что модуль B1 параллелен вектору B0, но при этом модуль B1 меньше, чем модуль вектора B0.

- Ферромагнетики. К этому классу относят материалы, у которых μ намного больше единицы. Классическими представителями таких веществ являются: железо, никель, кобальт и их сплавы. Эти вещества намагничиваются вдоль поля. При этом B1 по модулю гораздо больше B0. Такие материалы сильно увеличивают магнитное поле.

В однородном МП на тело, обладающее магнитным моментом, действует только момент сил, который стремится развернуть диполь вдоль направления силовых линий. В неоднородном поле на диполь будет дополнительно действовать сила, пропорциональная величине дипольного момента и градиента поля: F = P (dB/dn) * cosj.

Материалы

Чаще всего для защиты от магнитного поля применяют экраны из углеродистой стали, так как они обладают высокой технологичностью в отношении сварки, пайки, недороги и характеризуются хорошей коррозионной стойкостью. Кроме них, используются такие материалы, как:

- техническая алюминиевая фольга;

- магнитомягкий сплав из железа, алюминия и кремния (альсифер);

- медь;

- стекла с токопроводящим покрытием;

- цинк;

- трансформаторная сталь;

- токопроводящие эмали и лаки;

- латунь;

- металлизированные ткани.

Конструктивно они могут изготавливаются в виде листов, сеток и фольги. Листовые материалы обеспечивают лучшую защиту, а сетчатые более удобны в сборке – их можно соединять между собой точечной сваркой с шагом 10-15 мм. Для обеспечения антикоррозионной стойкости сетки покрывают лаками.

Экранирование кабелей

Защита от магнитного поля необходима при прокладке кабелей. Электрические токи, наводящиеся в них, могут быть вызваны включением бытовой техники в помещении (кондиционеры, люминесцентные светильники, телефоны), а также лифтов в шахтах. Особенно большое влияние эти факторы оказывают на цифровые системы связи, работающие по протоколам с широкой полосой частот. Это связано с малой разницей между мощностью полезного сигнала и помехами в верхней зоне спектра. Кроме этого, электромагнитная энергия, которую излучают кабельные системы, неблагоприятно воздействует на здоровье персонала, работающего в помещении.

Между парами проводов возникают перекрестные наводки, обусловленные присутствием емкостной и индуктивной связи между ними. Электромагнитная энергия кабелей также отражается из-за неоднородностей их волнового сопротивления и ослабляется в виде тепловых потерь. В результате затухания мощность сигнала в конце протяженных линий падает в сотни раз.

В настоящее время в электротехнической промышленности практикуется 3 метода экранирования кабельных трасс:

- Применение цельнометаллических коробов (из стали или алюминия) или установка металлических вставок в пластиковые. При росте частоты поля экранирующая способность алюминия снижается. Недостатком также является дороговизна коробов. Для длинных кабельных трасс существует проблема обеспечения электрического контакта отдельных элементов и их заземления для обеспечения нулевого потенциала короба.

- Использование экранированных кабелей. Этот метод обеспечивает максимальную защиту, так как оболочка окружает непосредственно сам кабель.

- Вакуумное напыление металла на ПВХ-канал. Такой способ малоэффективен на частотах до 200 МГц. «Гашение» магнитного поля меньше в десятки раз по сравнению с укладкой кабеля в металлические короба из-за высокого удельного сопротивления.

Сплав 79НМ купить

Материал 79НМ пермаллой относится к группе магнитно-мягких прецизионных сплавов, обладающих значительной магнитной проницаемостью в условиях слабых полей при значениях индукции насыщения, равных 0,65-0,75 Т.

Среди магнитно-мягких материалов наиболее широкое распространение получили железоникелевые сплавы – пермаллои, которые по составу разделяют на высоконикелевые, включающие до 82 % Ni, и низконикелевые, содержащие 45-65% Ni.

Высоконикелевые пермаллои, к которым относится марка сплава 79НМ (с содержанием 78,5-80% Ni) имеют высокие показатели магнитной проницаемости в условиях слабых полей.

Качество реализуемого сплава 50НХС

Наша компания тщательно следит, чтобы лента 50НХС, и другая продукция, были наивысшего качества и соответствовала характеристики, указанной в ГОСТе. Входной контроль компонентов, из которых изготавливается сплав, осуществляется для каждой партии. Расшифровка металла полностью включает весь его состав и предоставляется клиентам по запросу. Закупка товара возможна по безналичному расчету. Также компания Франкосталь предлагает отсрочку платежа при заказе прецизионного сплава 50НХС в больших количествах.

Поставщик гарантирует качество своей продукции и быструю доставку. Прайс лист на наши стали и сплавы вы можете получить по запросу, в предложении указана цена за покупку оптом и розницу. Перевозка товара осуществляется проверенными транспортными компаниями РФ.

Состав

Пермаллой относится к прецизионным сплавам, что означает строгое нормирование химического состава и его физико-механических характеристик. Состав этой группы материалов зафиксирован в ГОСТ 10994-74, там же указаны правила маркировки. Марка состоит из литерных обозначений легирующих компонентов и стоящих перед ними чисел, отражающих их массовую долю в сплаве.

Соответствие между буквами и химическими элементами следующее:

- Г – марганец;

- Х – хром;

- Н – никель;

- Д – медь;

- А – азот;

- Ф – ванадий;

- Б – ниобий;

- В – вольфрам;

- Е – селен;

- К – кобальт;

- Л – бериллий;

- М – молибден;

- Р – бор;

- Т – титан;

- Ю – алюминий;

- Ц – цирконий;

- П – фосфор;

- Ч – редкоземельные металлы.

Основным рабочим составом пермаллоя служит марка 79HM, у неё наибольшая магнитная проницаемость. В сплаве высокое содержание никеля и молибден в качестве легирующего компонента, который делает пермаллой более технологичным. Упрощается производственный процесс, материал становится более устойчив к механическим воздействиям, вырастает удельное электросопротивление, улучшается магнитная проницаемость соединения. У добавки молибдена есть отрицательный эффект – уменьшение индукции насыщения. Похожими особенностями в качестве улучшающего компонента обладает хром.

Марганец и кремний добавляют для увеличения удельного сопротивления. В сплавах с большой долей никеля для повышения электросопротивления и снижения темпа охлаждения в качестве легирующих добавок применяют хром, кремний, медь, ну и молибден, про который уже говорилось ранее.

Особенности производства и свойства сплава 79НМ

Для марки сплава 79НМ характерна малая коэрцитивная сила, практически нулевая магнитострикция и высокий магниторезистивный эффект. Пермаллой 79НМ является механически мягким материалом, устойчивым к коррозии и обладающим сравнительно низкой электропроводностью. Сплав модификации 79НМП обладает повышенной прямоугольностью гистерезисной петли и малым коэффициентом перемагничивания.

Для усиления электромагнитных свойств пермаллои легируют хромом, медью, молибденом. Ленты и листы штампуются холоднокатаным методом с последующей термообработкой путем отжига для повышения магнитных свойств. Обработка готовых изделий и образцов выполняется в нейтральных газах, сухом чистом водороде или вакууме. Термомагнитная обработка с охлаждением в продольном поле обеспечивает повышение магнитной проницаемости.

Легирование сплава 79НМ молибденом снижает чувствительность материала к деформациям и способствует поддержанию первоначальных магнитных свойств. Медь служит для стабилизации магнитной проницаемости. Хром, марганец, кремний, молибден повышают удельное сопротивление, что позволяет использовать пермаллой 79НМ в переменных полях.

Состав – пермаллой

Состав пермаллоев техническими условиями точно не оговаривается, марка указывает лишь примерный состав сплава, но магнитная характеристика должна быть обеспечена.

| Влияние химического состава железо-никелевых порошков на электромагнитные свойства. |

Состав пермаллоя, широко приме-няемого в качестве низкочастотного магнитомягкого материала, характеризуется различным соотношением металлов. Кроме того, эти порошки, обладая более высокой магнитной проницаемостью по сравнению с первичным карбонильным железом, имеют также и большие потери, что объясняется главным образом неоднородностью и значительными размерами частиц порошка.

Состав пермаллоев техническими условиями точно не оговаривается, марка указывает лишь примерный состав сплава, но магнитная характеристика должна быть обеспечена.

При введении в состав пермаллоя меди до 5 % или хрома до 3 % удается значительно повысить его электрическое сопротивление. Пермаллой в слабых полях обладает проницаемостью в 15 – 20 раз выше, чем обычная электротехническая сталь.

| Зависимости магнитной индукции. |

Для придания сплавам необходимых свойств в состав пермаллоев вводятся добавки.

| Зависимости магнитной индукции от напряженности магнитного поля для электротехнической стали. |

Для придания сплавам необходимых свойств в состав пермаллоев вводятся добавки. Молибден и хром повышают удельное сопротивление и начальную магнитную проницаемость пермаллоев и уменьшают чувствительность к деформациям. К сожалению, одновременно с этим снижается индукция насыщения.

Большое значение для современной электротехники имеет никелевая сталь, называемая пермаллоем, которая при определенном проценте содержания в ней никеля приобретает высокую магнитную проницаемость. В состав пермаллоя входит до 78 5 % никеля. Различные типы пермаллоя могут содержать небольшой процент меди, хрома, молибдена, марганца, и других примесей. Высокую магнитную проницаемость гшрмаллой приобретает после специальной термической обработки в пламени водорода.

Пермаллой содержит до 79 % никеля. Пермаллой в слабых полях обладает проницаемостью в 15 – 20 раз выше, чем сталь. Для увеличения сопротивления в состав пермаллоя вводят хром или медь. У сплавов типа пермаллоя магнитная проницаемость резко уменьшается при возрастании частоты. Удельные потери листового пермаллоя относительно малы и составляют десятые доли вт / кг при частоте 50 гц и амплитуде магнитной индукции 10000 гс.

В реальных пленках наблюдают локальные изменения направления оси Л, вызванные дисперсией анизотропии ба, возникающей вследствие магнитострикционной, кристаллографической анизотропии и анизотропии формы. Для ее компенсации определен состав пермаллоя ( Ni – 81 %, Fe-19 %), характеризующийся нулевой магнитострикцией. Кристаллографическая анизотропия обусловлена стремлением спинов электронов устанавливаться в направлении кристаллографических осей, энергия намагничивания вдоль которых минимальна. При 72 % Ni и 28 % Fe она близка к нулю. На практике с целью минимизации магнитострикциокной и кристаллографической анизотропии применяют сплавы, содержащие 80 % Ni. Анизотропия формы связана с неоднородностью размагничивающего поля, действующего в плоскости пленки и зависящего от геометрических размеров дискретных элементов. Установлено, что ее влияние на положение оси Л будет минимальным, если пленки имеют большие размеры в направлении легкого намагничивания.

При электрохимическом осаждении, изменяя плотность тока, получают размеры зерен золота в пределах от 100 до 800 А. Это позволяет изготовить ЦМП с повышенной анизотропией и создать ЗЭ с неразрушающим считыванием информации. В пределах толщины от 0 до 400 А подслой уменьшает их значения, не влияя на состав пермаллоя. Малая проводимость подслоя уменьшает влияние вихревых токов на характеристики матриц на подложках высокой проводимости.

Производство пермаллоя

Процесс производства пермаллоя технически сложен, Чаще всего он поставляется в виде ленты малой толщины. Также выпускаются пруты, листы и порошок из пермаллоя. Сам процесс является сложной процедурой, требующей сложного промышленного оборудования и высокой точности изготовления.

Во время производства пермаллой обязательно проходит термическую обработку, в противном случае магнитная проницаемость будет крайне низкой. Во время термического процесса металл нагревается до температуры 1300 ºC, после чего идет постепенное остывание на 400 ºC.

Прокатка выполняется на мощных прокатных станах, где сырье принимает форму готовой продукции. После этого полученная продукция обжигается и проходит испытания и контроль качества. Данный металл используется в современном высокоточном оборудовании, поэтому брак и различные отклонения от государственных стандартов не допустимы.

Основные характеристики

Вам будет интересно:Кислород и его свойства. Удельная теплоемкость кислорода.

Для описания процесса экранирования применяются 3 основные характеристики:

- Эквивалентная глубина проникновения магнитного поля. Итак, продолжим. Этот показатель используется для экранирующего эффекта вихревых токов. Чем меньше его значение, тем выше ток, протекающий в поверхностных слоях защитного кожуха. Соответственно, тем больше наводимое им магнитное поле, которое вытесняет внешнее. Эквивалентная глубина определяется по формуле, указанной ниже. В этой формуле ρ и μr – удельное сопротивление и относительная магнитная проницаемость материала экрана соответственно (единицы измерения первой величины – Ом∙м); f – частота поля, измеряемая в МГц.

- Эффективность экранирования e – отношение напряженности магнитного поля в экранируемом пространстве при отсутствии и наличии экрана. Данная величина тем выше, чем больше толщина экрана и магнитная проницаемость его материала. Магнитная проницаемость – это показатель, характеризующий, во сколько раз индукция в веществе отличается от таковой в вакууме.

- Уменьшение напряженности магнитного поля и плотности вихревых токов на глубине x от поверхности защитного кожуха. Показатель рассчитывают по формуле, приведенной ниже. Здесь А0 – значение на поверхности экрана, x0 – глубина, на которой напряженность или плотность токов снижается в e раз.

Цена проката

В свое время пермаллой был достаточно дефицитным сырьем, и купить его было достаточно сложно. С ростом востребованности продукта ситуация в корне изменилась и пермаллой можно купить по относительно низким ценам.

Цена зависит от состава и способа обработки. При этом форма поставки практически не влияет на ценник изделия. В любом виде стоимость пермаллоев устанавливается в зависимости от веса. Однако изделия тонкой прокатки стоят дороже, из-за многократного использования прокатного стана.

Самым дешевым изделием из пермаллоев является порошок, который наиболее прост в изготовлении.

Пермаллой сложен в производстве и требуется немало хлопот, чтобы получить необходимый по свойствам сплав. Однако не смотря на это, он широко используется в современной жизни и сложно найти современную электронную аппаратуру без данного металла.

Применение сплава востребовано благодаря уникальным свойствам изделий сырьем для которых служат пермаллои. Практически не существует металлов с подобными характеристиками удельного сопротивления и магнитных свойств.

Рейтинг: /5 – голосов

Характеристика сплава 79НМ (пермаллой)

| Марка стали: | 79НМ (часто используют альтернативное название 79НМП) |

| Классификация: | Сплав прецизионный (никелевый) магнитно-мягкий |

| Сортамент: | Лента, фольга, проволока, пруток, лист, полоса, порошок, труба, поковка. Изготовим под заказ по Вашим чертежам любой размер согласно ГОСТУ или ТУ. |

| Дополнение: | В СССР и после этого в современной России сплав записан под наименованием расположенным выше. Пермаллои – зарегистрированный товарный знак во всем мире. |

| Электрические свойства: | Удельное электрическое сопротивление пермаллоя составляет2⋅10–5Ом·см,амагнеторезистивныйкоэффициент лежит в пределах от2 %до4 %(2 %для полей порядка3,75 Э,или300 А/м).В частности, проводимость электронов с основным направлением спинов превышает проводимость для неосновного направления в шесть раз. |

Химический состав сплава 79НМ в процентном соотношении ГОСТ 10994 – 74

| Химический состав, % (сплав 79НМ, 79НМП) | ||||||||||

| Fe (железо) | C (углерод) | Si (кремний) | Mn (марганец) | Ni (никель) | S (сера) | P (фосфор) | Mo (молибден) | Ti (титан) | Al (алюминий) | Cu (медь) |

| 13.73-16.8 | До 0.03 | 0.0-0.5 | 0.06-1.1 | 78.5-80 | До 0.02 | До 0.02 | 3.8-4.1 | До 0.15 | До 0.15 | До 0.2 |

79НМ, 79НМП расшифровка основных обозначений, сокращений, свойств и параметров сплава

Физические свойства:

T– Температура при которой стало возможным получить свойства сплава (градусы)

E– Модуль упругости первого рода (МПа)

a– Коэффициент температурного (линейного в большинстве случаев) расширения (диапазон в районе 20°-T), 1/Град

l– Коэффициент теплопроводности (еще ее называют теплоемкость металла), (Вт/(м-град))

r– Плотность металла, (кг/м3)

C– Удельная теплоемкость металла (диапазон 20°-T), (Дж/(кг⋅град))

R– Удельное электросопротивление материала, (Ом⋅м)

Механические свойства:

SB– Предел краткосрочной прочности сплава, (Мпа)

ST– Предел пропорциональности (предел текучести металла для остаточной деформации), (МПа)

d5 – Относительное удлинение при разрыве, в процентах (%)

y– Относительное сужение в процентах (%)

KCU– Ударная вязкость, (кДж/м2)

HB– Твердость по Бринеллю, (МПа)

Применение прецизионного сплава 79НМ (79НМП)

Сплав 79НМ применяют в различных отраслях народного хозяйства по всей нашей стране. Специалисты крупных металлургических предприятий (особенно Латинской Америки) провели достаточное количество контролируемых экспериментов, где смогли подтвердить разработанную и внедренную много лет назад диаграмму состояния железо-никель. Составлена подробная технологическая карта всех химических составляющих следующего сортамента: ленты, листы, полосы, прутки. Из данного перечня готовых изделий возможно изготовить в дальнейшем железоникелевые сплавы с заданными магнитными параметрами. Основная потребляющая отрасль – электротехническая. Малогабаритные импульсные трансформаторы, которым необходим сердечник высокого качества, системы разработанные для альтернативных источников питания (энергии). Сплав 79НМ идеально подходит на этапе разработки и конструирования, а также возведения ветровых энергетических установок. Получение электрической энергии в региональных масштабах, магнитные свойства и уникальность материала делает его незаменимым атрибутом. Хотя его доля в общей системе значительно ниже, чем у других сплавов, популярность пермаллоя с каждым годом будет только увеличиваться. Готовое изделие используют уже более в 30 установках ветровых генераторов. Общая мощность более 4000,0 МВт. В нашей стране распространена альтернативная энергетика в виде ГЭС, которые установлены на крупных реках. Доля рынка гидроэлектроэнергии в нашей стране превышает 25% от общей совокупности всех задействованных мощностей. В начале 21 века и прихода нанотехнологий пермаллой стали применять и в бытовых условиях. Отопление частных домов, гаражных боксов и других частных сооружений невозможно представить без альтернативного электроснабжения. Для домашних условий производят ручные инструменты, установки и контроллеры и конвекторы. Изготовим любой сортамент по вашему ГОСТ или ТУ.

Виды поставки металла 79НМ (79НМП)

| Сплав 79НМ (холоднокатаные ленты, листы, проволока), горячекатаные листы, прутки | ГОСТ 10160-75 – Наивысшая магнитная проницаемость в слабых полях. |

Механические свойства при T=20 o С сплава 79НМ

| Сортамент | Размер | Напр. | SB | Sr | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж/м2 | – |

| Лента, ГОСТ 10160-75 | 490 | 145 | 50 | |||||

| Лента нагартован., ГОСТ 10160-75 | 1030 | 980 | 3 |

Купить сплав 79НМ (79НМП) по выгодной цене в Екатеринбурге можно на нашем сайте. Всегда в наличии следующий сортамент: лента, труба, проволока, пруток, круг, порошок, лист.

Способ производства

Хромель и алюмель – одни из самых трудоёмких в производстве. Сложность технологического процесса заключается в необходимости строгого контроля пропорций компонентов во время плавления, так как ключевые характеристики конечного продукта обусловлены в основном соотношением материалов. Составы производят в индукционных печах различной частотности.

Порядок плавления следующий. Большую часть хрома загружают в жидкую ванну, оставляя несколько килограмм для коррекции. Затем вводят никель и одновременно флюс. Плавление ведется в интенсивном режиме. Раскисление металла производится добавлением марганца и магния. Затем проводится определение термоэлектродвижущей силы и корректировка содержания хрома.

Аналогичным способом производятся другие никелевые сплавы. Различия заключаются в очередности загрузки материалов и окислителях. Например, производство сплава алюмель производится следующим образом. Загружаются никель и флюс, уже после этого остальные компоненты. В качестве окислителя используется магний. Таким образом получают алюмелевые сплавы, хромель и копель.

Сплав 79НМ купить

Материал 79НМ пермаллой относится к группе магнитно-мягких прецизионных сплавов, обладающих значительной магнитной проницаемостью в условиях слабых полей при значениях индукции насыщения, равных 0,65-0,75 Т.

Среди магнитно-мягких материалов наиболее широкое распространение получили железоникелевые сплавы – пермаллои, которые по составу разделяют на высоконикелевые, включающие до 82 % Ni, и низконикелевые, содержащие 45-65% Ni.

Высоконикелевые пермаллои, к которым относится марка сплава 79НМ (с содержанием 78,5-80% Ni) имеют высокие показатели магнитной проницаемости в условиях слабых полей.

Как купить сплав 50НХС в Москве

Розничная и оптовая продажа осуществляется ]Форанкосталь[/anchor] в города: Казань, Пермь, Казань, Челябинск, Самара, Воронеж, Новосибирск, Москва, Брянск, Рязань, Ростов-на-Дону, Тюмень, Одинцово, Белгород и Москва. Мы готовы доставить металлопрокат в любую точку России.

Стоимость заказа стали 50НХС зависит от количества и сортамента. Для того чтобы узнать цены или оформить заказ, заполните форму на сайте и мы с вами свяжемся в течение дня.Менеджеры подробно расскажут про условия поставки и помогут подобрать для ваших нужд самую лучшую марку стали.

Наша цель предоставить каждому потенциальному покупателю выгодные условия сотрудничества и поставить качественную продукцию в срок. Заказы принимаются на сайте круглосуточно и отправляются по адресу после уточнения деталей сделки.

Свойства сплава

Чистый пермаллой обладает способностью пропускать через себя магнитное поле. А вот добавление лигатуры в состав сплава способствует увеличению этих свойств или, их уменьшению. Насыщение сплава молибденом приводит к существенному уменьшению индукции насыщения. На практике это означает, уменьшение максимального магнитного потока проходящего через минимальное сечение проводника.

В состав сплава часто кроме молибдена и хрома включают медь, марганец и кремний. Марганец и кремний обеспечивают упрощение механической обработки металла. Правда такие добавки одновременно увеличивают и его удельное сопротивление. Но если брать для сравнения пермаллой с кремнием и марганцем, и низконикелевый пермаллой, то при сравнении удельного сопротивления обоих марок сплавов то станет ясно, что оба они имеют почти одинаковый показатель. Таким образом, для достижения необходимых качеств в рецептуре сплава иногда достаточно поменять процентное соотношение основных составляющих, и не пользоваться лигатурными добавками.

Использование меди в сплаве вызвано необходимостью сохранить термостабильность, или по-другому добиться того чтобы при скачках температуры сплав не менял своей структуры. Среди известных наиболее популярных марок пермаллоя это свойство имеет разный показатель. Так самый распространенный сплав 79НМ имеет самый высокий показатель проницаемости в слабых магнитных потоках. При этом, 79 – это процентный показатель содержания никеля в композиции сплава. А ведь кроме него среди никельсодержащих сплавов пермаллоя есть еще и марка 80, 81 и 83.

Сплавы с средним показателем содержания никеля имеют отличную проницаемость и такое же отличное удельное сопротивление.

Во многом свойства сплава зависят не только от состава сплава, но и от того какой способ обработки. Здесь, прежде всего речь идет об обработке высокой температурой. Закалка и отжиг осуществляется при нагревании металла до температуры 950 градусов и выдерживании его в таком состоянии в течении одного часа. Дальше идет отпуск путем снижения температуры на 100 градусов каждый час до нормальной температуры. Второй способ заключается в нагреве до показателя 600 градусов и охлаждение при комнатной температуре воздуха.

В результате такой обработки получается сплав, который превосходит обычный не подвергавшийся воздействию высокой температуры по показателю сопротивления напряжению.

Производство металла

Следует начать с того, что пермаллой достаточно сложен в производстве, цена на изделия из данного металла устанавливается, как правило, за килограмм или тонну. Чем тоньше прокатные листы, и чем более сложной обработке подвергся металл, тем выше итоговая стоимость. Ленты из ходовых сплавов 50Н и 79НМ стоят примерно 2500–3000 руб. за кг. Помимо этого пермаллой продают в виде прутов, листов и порошка.

Свойства пермаллоя существенно зависят от качества термической обработки металла и наличия в составе примесей. Первоначально высоконикелевые сплавы получались в два этапа. Сначала шло нагревание сплава до температуры 900º, далее он выдерживался в таком состоянии 1 час, а затем шло постепенное охлаждение на 100º в час. Второй этап производственного процесса начинался с повторного нагревания, в этот раз до температуры 600 ºC. После шла воздушная закалка металла на медной плите. Исследования пермаллоя выявили наличие зависимости между магнитными свойствами и скоростью нагрева и охлаждения сплава. С увеличением темпов остывания металла его характеристики снижаются.

Впоследствии выяснилось, что для классического пермаллоя с содержанием никеля 79% двойная термическая обработка вполне может быть заменена одинарной. При таком методе нагревание происходит в камерах заполненных чистым сухим водородом до температуры 1300° с последующим продолжительным отпуском до 400-500. Термическая обработка сплавов с меньшим содержанием никеля проще, поэтому они стоят дешевле. Стоит отметить, что без термической обработки магнитная проницаемость у пермаллоев хуже, чем у очищенного железа.

После проката металлические пластины и ленты подвергаются ещё одному этапу обработки – отжигу. Готовый продукт не должен иметь тёмных пятен, окислов и разноцветных участков. Механические повреждения должны отсутствовать.

После отжига пермаллоивые пластины отправляются на магнитные испытания, где их свойства проверяются на соответствие действующим стандартам.

Полимерные материалы

В тех устройствах, где наряду с экранированием магнитного поля требуется защита от механических повреждений и амортизация, применяются полимерные материалы. Они изготавливаются в виде прокладок из полиуретановой пены, покрытой полиэфирной пленкой, на основе акрилового адгезива.

При производстве жидкокристаллических мониторов используются акриловые уплотнители из токопроводящей ткани. В слое акрилового адгезива находится трехмерная электропроводная матрица, выполненная из токопроводящих частиц. Благодаря своей упругости такой материал также эффективно поглощает механические воздействия.

Изделия

Рассмотренные сплавы также ориентированы на различные методы производства.

- Стеллит 6 подходит для наплавки и плакирования. Возможна токарная обработка стеллита 6 с применением карбидных режущих инструментов.

- Тип 1 используют тем же образом. Возможна обработка исключительно путем шлифования.

- Тип 12 ориентирован на отливку и подходит для наплавки.

- ПР-C27 представлен в виде прутков и порошка. Оба варианта применяют для наплавки.

- ПР-ВЗК и ПР-ВЗК-Р также ориентированы на наплавку и представлены в виде прутков.

Степень изменения определяется толщиной наплавленного слоя. Например, через 2 мм сокращается содержание углерода для ВЗК с 1,46 до 1,02% и кобальта с 59,19 до 55,08%. Твердость снижена на 3–4 по Роквеллу.

Детали из стеллена характеризуются высококачественной гладкой поверхностью без дефектов, что повышает устойчивость к истиранию и износу. Так, в сравнении со стеллитовыми изделиями стелленовые имеют на 40% лучшую износостойкость.

Сплав 79НМ купить

Материал 79НМ пермаллой относится к группе магнитно-мягких прецизионных сплавов, обладающих значительной магнитной проницаемостью в условиях слабых полей при значениях индукции насыщения, равных 0,65-0,75 Т.

Среди магнитно-мягких материалов наиболее широкое распространение получили железоникелевые сплавы – пермаллои, которые по составу разделяют на высоконикелевые, включающие до 82 % Ni, и низконикелевые, содержащие 45-65% Ni.

Высоконикелевые пермаллои, к которым относится марка сплава 79НМ (с содержанием 78,5-80% Ni) имеют высокие показатели магнитной проницаемости в условиях слабых полей.

Практическое применение сплава

Пермаллой относится к прецизионным сплавам. Сплав с такими уникальными физико-химическими свойствами требует высокой технологии производства. Чистота композиции и строгость соответствия стандартам требуют высокой точности соблюдения всех пропорций.

В готовом виде производитель представляет потребителям проволоку, прут, ленту. Для специальных целей может выпускаться лента толщиной до 0,5 см. Кроме металлических изделий на рынок поставляется пермоллой и в виде порошка для обработки изделий сложной формы. Сплав отлично подходит для напыления и порошкового покрытия деталей.

Чаще всего он используется в качестве пластин трансформаторов и катушек реле. Изменение направленности магнитного поля позволяет использовать пермаллой как основной материал для изготовления звукозаписывающих головок для магнитофонов, использующих магнитную ленту.

Благодаря своим свойствам пермаллой используется там, где есть необходимость получить магнитную индукцию в условиях отсутствия или минимального проявления магнитного поля.

Механические свойства

Толщина скин-слоя различных сплавов от частоты электромагнитного поля.

Пермаллой является механически мягким и устойчивым к коррозии материалом.

Применение

Компания ЭлекТрейд-М предлагает услуги в конструировании и производстве магнитных экранирующих компонентов и вакуумных камер с высокой проницаемостью для низких частот и статических магнитных экранов для использования в различных отраслях: авиационно-космическая, военная и радиоэлектронная промышленность, нефтегазовая отрасль, энергетика, высокотехнологичное производство, медицина, микроскопия, квантовые компьютеры, GPS связь, наука, образование и другие области.

Вакуумная камера из магнитно-экранирующего материала Мю-металл (пермаллой)

Свойства:

– механически мягкий и устойчивый к коррозии материал,

– обладает гранецентрированной кубической решеткой и кубической магнитной анизотропией,

– удельное электрическое сопротивление 2×10−5 Ом·см для сплава марки 81Н,

– индукция насыщения до 2 Тл,

– обладает высокой магнитной проницаемостью (максимальная относительная магнитная проницаемость μ ~ 100 000),

– магниторезистивный коэффициент лежит в пределах от 2 до 4 % (2% для полей порядка 3,75 Э или 300 А/м),

– обладает коэрцитивной силой,

– обладает почти нулевой магнитострикцией и значительным магниторезистивным эффектом,

– электрическое сопротивление пермаллоя меняется в пределе 5% в зависимости от силы и направления действующего магнитного поля.

карта сайта

мо пермаллой 79нм 65нт 81нма 50н 50нп лента свойства купить характеристики цена магнитная проницаемость применение в трансформаторах в москве завод изготовитель лом круг состав марка плотность покупка сварка магнитные свойства проницаемость сердечник кольцевые сердечники из пермаллоя для звука листы головка хард кольца проволока пермаллой производители для изготовления сердечника феррозонда пермаллои это сплавы относительная магнитная проницаемость пермаллоя

comments powered by HyperComments

Это интересно: Пассивация металла — принцип, назначение, виды

Область применения

Пермаллой применяется при создании сердечников для электромагнитных катушек. Этот элемент электротехнических схем используется в трансформаторах и электроприборах для изменения характеристик электрического тока. В сердечниках из пермаллоя чаще применяются пластины-кольца, изготовленные из этого материала.

Ещё одной сферой применения является защита кабелей и микросхем от воздействия магнитных полей. Пермалоевые ленты служат экранирующей оплёткой проводов. Они снижают уровень искажения сигналов при телекоммуникации.

Сплав используется в звуковой аппаратуре. Там материал встречается в элементах звукозаписывающих головок. Здесь ключевым эксплуатационным свойством является изменения векторов намагниченности.

Пермаллой находит применение в различных датчиках, к примеру, материал используется в двухосном магнитометре HMC1002.

Применение

Сфера использования стеллита определяется приведенными выше параметрами. Так, в основном его используют для создания деталей, рассчитанных на высокие истирающие нагрузки и температуры. К ним относятся седла клапанов и детали турбин ДВС, режущие инструменты, оборудование машиностроительной, нефтехимической, пищевой нефтегазодобывающей, стекольной, химической отраслей промышленности и т. д. Далее рассмотрено применение конкретных типов сплава.

- Твердые варианты ПР-ВЗК и ПР-ВЗК-Р, В2К, ВХН1 служат для бездефектных плотных наплавок на режущие инструменты и представлены в виде прутков.

- Из стеллита 6 производят насосные подшипники и валы, клапанные затворы и седла, пары качения, противоэрозионные наплавки.

- Тип 1 служит для наплавки насосных и шарикоподшипниковых втулок, накладок, уплотнений и т. д.

- Тип 12 применяют в основном для режущего оборудования, насосных лопастей, подшипниковых плунжеров и втулок, стеклянных форм, а также наплавляют на клапаны, прижимные ролики, роторные лопасти.

- ПР-С27 применяют для наплавки с целью повышения износостойкости подверженных абразивному износу поверхностей.

Для стеллена сфера применения аналогична стеллиту: металлургия, автомобиле-, авиа-, машиностроение, легкая и нефтегазовая отрасли промышленности.

Химический состав

Стеллиты включают в качестве основных компонентов W, Ni, Mo, Co либо Cr. Доля данных элементов определяется типом сплава. Общей особенностью всех видов является отсутствие железа либо низкое содержание (до 20%) и присутствие углерода. Последний применяется по тому же принципу, что и в высококачественной стали: за счет формирования кристаллической решетки карбидов он обеспечивает твердость сплава. Таким образом, путем варьирования количества углерода меняют свойства материала. Прочие параметры (твердость, магнитные свойства, износостойкость и т. д.) также определяются составом.

Основные элементы представлены Co (47 – 62 либо 30 – 55%), Cr (27 – 33 либо 20 – 35 %), W (4 – 17 либо 9 – 15%), Fe (менее 5%) C (1 – 2,5 либо 1,3 – 2%).

Состав стеллитовых прутков регламентирован ГОСТ 21449-75.

- ПР-ВЗК на кобальтовой основе (59,19%) включают 28–32% (28,5%) Cr, 4–5% (4,67%) W, 2–2,7% (2,43%) Si, 2% Fe, 1–1,3% (1,46%) C, 0,5–2% Ni 0,07% S, 0,03% P.

- ПР-ВЗК-Р на той же основе включает то же количество Cr, 7–11% W, 3% Fe, 1,6–2% C, 1,2–1,5% Si, 0,1–2% Ni, 0,3–0,6% Mn, 0,02–0,3% Sb, 0,07% S, 0,02% P.

- В ВК2 входит 47–53% Co, 27–33% Cr, 13–17% W, 2–3% Ni, 1–2% Si, 1–1,5% Mn, 1,8–2,5% С, 2% Fe.

- Состав ВК3 представлен 58–62% Co, 28–32% Cr, 4–5% W, 2–3% Ni, 2,5–2,8% Si, 2% Fe, 1–1,5% C.

- КВ5Х30 включает 58–62% Co, 28–32% Cr, 4,5–5% W, 2–4% Fe, 1–1,5% C, 1–2% Si и столько же Ni. Еще 1,5% составляют примеси.

- Cтеллит 6 включает Cr (28% массы), W (4,5%), C (1,2%), а также Co и Fe, Mo, Ni, Si, Mn.

- Тип 1 отличается значительной долей первичных карбидов. В него входит 30% Cr, 13% W, 2,5% C, а также Ni, Fe, Mo, Si, Mn.

- Тип 12 на Co основе характеризуется большими долей W и содержанием карбидов. Его состав представлен 29% Cr, 8,5% W, 1,8% C и теми же дополнительными компонентами.

- Тип 21 на той же основе включает легированную матрицу, представленную преимущественно Cr и Mn, помимо Co. Распределение и особенности карбидов определяются историей обработки, а, следовательно, и свойства. В любом случае их доля низка. Состав данного типа сплава представлен 27% Cr, 2,5% Ni, 5,5% Mo, 1,5% Fe, а также C, Si, B, Mn.

- ПР-С27 Сормайт на основе Ni и Fe включает 25–28% (25–31% либо 13–17,5% по другим данным) Cr, 3,3–4,5% (2,5–3,3% либо 1,5–2%) C, 3% Fe, 1,5–2% (3–5% либо 1,3–2,2%) Ni, 1–2% (2,8–4,2% либо 1,5–2,2%) Si, 1–1,5% Mn, 0,2–0,4% (отсутствует) W, 0,08–0,12% Mo, 0,07% S, 0,02% P.

Стеллен имеет кобальтовую основу и включает 20–33% Cr, 4–19% W, 0,1–2,45% C, а также Ni, Fe, Si, Mn, Mo. В цельзит входит 41% Co, 26% Cr, 25% W, 4–6% Fe, 2–8% C. Смена отличается заменой Co на Ni. Его состав представлен 48% Ni, 30% Cr, 20% W, 2% C.

Следует отметить, что существует множество прочих аналогичных сплавов, где кобальт заменен никелем.