Токарные станки СССР до сих пор находят применение на предприятиях. Новое оборудование найти практически невозможно. Но и старое сохранило все характеристики, достаточно заменить некоторые узлы для получения результата.

С 18-ого века вместо ручного труда начали использовать специальные машины. Сначала конструкции были паровыми, потом перешли на использование электрической энергии, исключения не было и для токарных станков СССР. Они стали одним из важнейших изобретений, облегчающих современную жизнь.

Область применения токарных станков

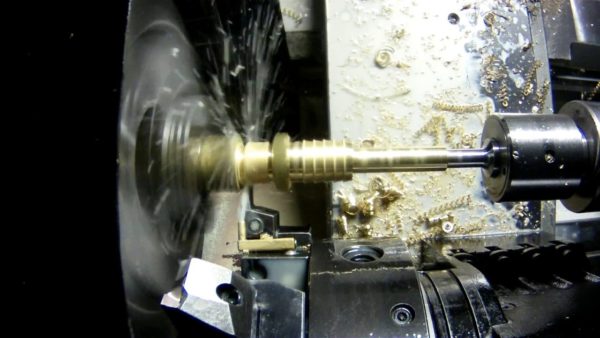

Цель создание оборудования – обработка разных деталей, на металлической и деревянной основе. Для этого выполняются различные операции:

- Резание.

- Точение.

Токарные резцы могут похвастаться самым широким функционалом при наличии необходимых инструментов и оборудования:

- Сверление.

- Подрезка, обработка торцов.

- Нарезание резьбы.

- Обработка внутренней поверхности.

- Вытачивание канавок, конусов и других подобных форм.

- Растачивание, обтачивание поверхностей в виде конусов, цилиндров, гладкого фасонного типа.

Машины могут использоваться как на крупносерийном, так и на мелкосерийном производстве. Каждый владелец сам выбирает вариант, который ему подходит. Выбор моделей был широким с самого начала.

Типы и виды советских токарных станков

Классификацией, разработанной, пока действовал Советский Союз, пользуются до настоящего времени. Следующие виды металлорежущего оборудования основные:

- Специальные.

- Автоматические, обычные машины специализированного назначения.

- С несколькими резцами, для выполнения полировки.

- Лобовые, винторезные.

- Карусельной разновидности.

- Отрезной группы.

- Револьверные.

- Полуавтомат, автомат с несколькими шпинделями.

- Автомат и полуавтомат с одним шпинделем по металлу.

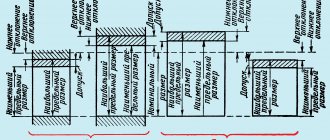

То, с какой точностью выполняется работа, позволяет отнести станки к одному из таких классов:

- П – повышенная.

- А – особо высокая.

- Н – нормальная.

- В – высокая.

- С – особая.

Информация относительно следующих характеристик заносится в маркировку агрегата:

- Установки имеют определённые размеры, содержащиеся в третьей и четвёртой цифре. Здесь имеют в виду высоту, на которой расположены центры.

- Вторая говорит, какой класс представляет тот или иной агрегат.

- Первой единицей говорят, что оборудование – токарное.

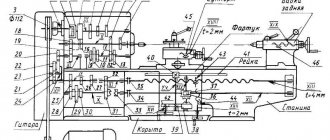

Конструкция токарного станка и фото его отдельных частей

В конструкции этого вида оборудования всегда присутствуют следующие компоненты:

- Электрическая часть. Речь о приводных электрических двигателях. Мощность различается от модели к модели. В группу входят и элементы, отвечающие за управление теми или иными частями станка. Главное – чтобы эти детали отвечали требованиям по безопасности.

- Коробка подач. При наличии такого конструктивного элемента станочный суппорт принимает энергию движения. Ходовые винты и валики выступают источниками этой энергии.

- Суппорт. Крепит режущие элементы конструкции. Обеспечивает подачу приспособлений, поперечную и продольную. Конструкция обязательно дополняется так называемой нижней кареткой, или несколькими. Держатели для токарных инструментов закрепляются на других каретках, вверху.

- Шпиндельная бабка, вмещающая сам шпиндель. Во внутренней части находится коробка скоростей. Станки по дереву тоже не лишены этой части.

- Фартук. Способствует тому, что движение валика преобразуется в перемещение суппорта. Ходовой винт тоже может участвовать в этом процессе.

- Станина. Относится к несущим элементам у токарных агрегатов. На нём монтируют другие элементы станка.

Опорой для остальных элементов служат две специальные тумбы в комплекте. Для оборудования у них несущая функция. Благодаря этой части оператор способен выбрать максимальную высоту заготовки, которая удобнее всего. Тумбы известны массивной конструкцией.

Краткое описание самых распространённых моделей советских токарных станков

Функции в широком наборе прилагались к станкам с самого первого выпуска. Достаточно рассмотреть наиболее популярные марки, чтобы в этом убедиться.

Токарный школьный станок ТВ-4

Создан для обучения основам токарного дела, студентов и школьников разного возраста. Открывает доступ к рабочим операциям в большом количестве, среди которых:

- Резьба с многозаходными показателями.

- Резьбы разных форм, шагов: снаружи и внутри, дюймовая, трапецеидальная, упорная.

- Расточные работы для поверхностей в форме конусов, цилиндров.

- Проведение зенкерования.

- Расточка отверстий.

- Рассверливание.

Заготовки вращаются внутри центров и патронов – это главное движение, характерное для заготовок. От коробок передач энергию получает шпиндель. Сама подача – второстепенный фактор, как и её движение. Благодаря этому даже старый режущий инструмент и деталь подводятся друг к другу.

Способен обрабатывать детали с диаметром от 125 до 200 мм.

0,6 кВт – установка снабжается электродвигателями с такой средней мощностью.

Токарный станок по металлу Школьник ТВ-7

Оборудование с учебным назначением. Создан для обучения, выполнения следующих операций:

- Зенкование.

- Развёртывание.

- Обработка с помощью сверла.

- Нарезание метрической резьбы.

- Обработка торцов с разными параметрами.

- Точение, расточка деталей.

Ремень переходит к другой шкивной паре, если скорость снижена. Главный регулятор – рукоятке на правой тумбе у устройства. Итог – поддержка до четырёх скоростей.

Две пары шестерёнок располагаются внутри коробки скоростей. Рукоятка позволяет вручную настроить агрегат. Переключение муфты увеличивает количество доступных скоростей движения до 8 единиц. Переднюю бабку не дополняют рукоятками, упрощающими регулировку нужных оборотных чисел у шпинделя.

Компоненты электросхемы находятся в правой тумбе. Суппорт с задней бабкой ставят на направляющих станины. Дополнительно присутствуют защитные элементы, чтобы операторы не могли повредиться от стружки.

Размеры заготовки находятся в пределах от 100 до 300 мм.

Школьный токарный станок по металлу ТВ6

Применяя этот вид оборудования, операторы получают доступ к следующим операциям:

- Частично заготовка отрезается.

- Конические, цилиндрические поверхности растачиваются, протачиваются.

- Резьба с метрикой.

- Торцевая корректировка.

- Сверление отверстий.

Станок отличается исходными характеристиками, не допускающими обработку стали с закалённой поверхностью. Приспособление отличается следующими параметрами:

- 350-миллиметровое расстояние между центрами.

- Шпиндель при вращении сохраняет 130-170 оборотов в минуту.

- 108 мм – на такой высоте находятся части по центру.

- 300 миллиметров – длина обтачиваемой поверхности.

- 12 миллиметров – максимум диаметра для обрабатываемой заготовки.

300-киллограммовый вес отличает станок, даже если комплектация минимальна.

Настольный токарный станок по металлу ТВ-16

Оборудование, обрабатывающее металлические детали, отличается небольшими габаритами. Для выполнения элементарных операций, входящих в токарные работы:

- Проделка отверстий.

- Резьба с разными характеристиками.

- Средняя сложность операций.

- Проведение растачивания, точения.

160 мм – максимум ограничений для размера заготовок в обработке, если они над станиной. 90 миллиметрам тот же размер равен для расположения над суппортом. 250 мм – максимальное ограничение по длине в центральной части. Сквозное шпиндельное отверстие имеет увеличенную ширину, если сравнить с моделью ТВ-4 – она составит 18 мм.

Станина литая, выполнена из чугуна. Дополняется тремя продольными пазами, выполняющими функцию направляющих. Стандартные показатели мощности находятся в пределах 0,4-0,5 квт. 1400 оборотов в минуту – показатель для скорости вращения, которая определяет, насколько фрезерный станок будет эффективен.

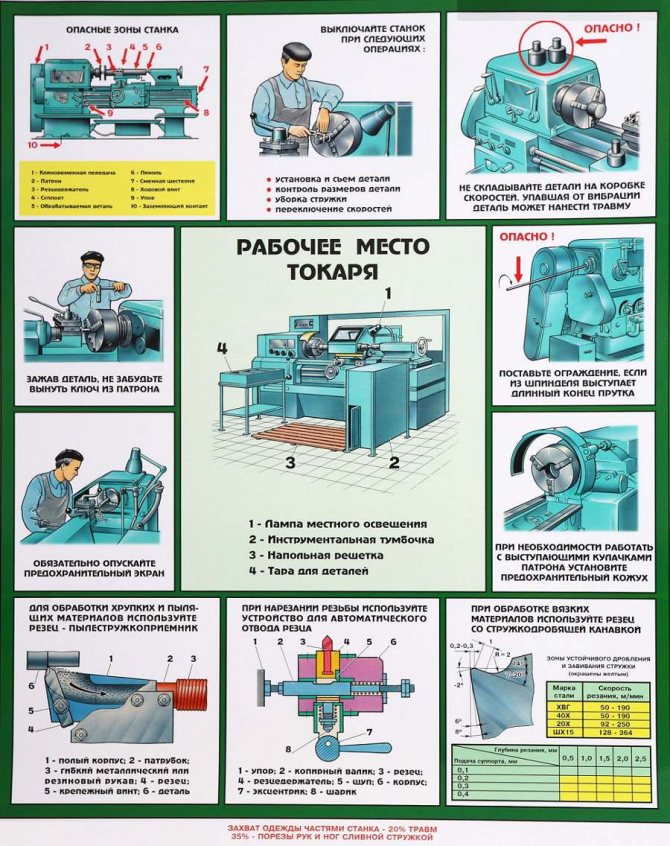

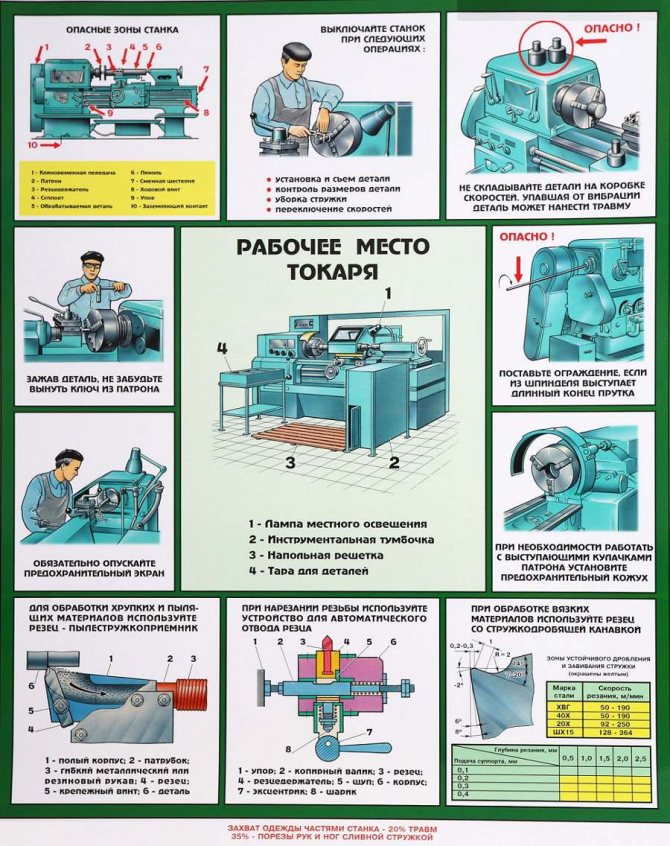

Правила техники безопасности при работе на токарном станке

Положения правил безопасности сводится к следующему:

- Соответствие исходным техническим заданиям обязательно при выполнении работ. Для этого предварительно получают чертёж у мастера. Либо другой вид описания технологического процесса, связанного с обработкой.

- Перед тем, как начать работу, обязательно провести технический осмотр. Это нужно, чтобы вовремя обнаруживать, устранять отдельные технические неисправности. При необходимости вызывают техника.

- Специальную одежду застёгивают на все пуговицы.

К работе нельзя приступать, если производится какая-либо наладка оборудования, другие виды обслуживания. Запрещается использовать станки, центры у которых сильно износились. То же самое касается любых инструментов, зажимных материалов – от них стоит отказаться при малейшем признаке неисправности.

Если поломка связана с электрической частью – мастерам запрещают устранять её самостоятельно.

Правила техники безопасности

Токарно-фрезерные обрабатывающие центры по металлу

Работая даже на простейшем школьном агрегате токарной группы, необходимо строго соблюдать требования безопасности, которые заключаются в следующем.

- Вся специальная одежда оператора должна быть застегнута на все пуговицы.

- Перед тем как приступить к работе, необходимо выполнить технический осмотр устройства, в процессе которого могут быть выявлены отдельные неисправности в его функционировании. При обнаружении таких неисправностей, если оператор не может их оперативно устранить своими руками, необходимо вызвать техника (или наладчика), который и займется этим вопросом.

- Выполнять все технологические операции на токарном станке следует только по техническому заданию, для чего необходимо предварительно получить у мастера чертеж или подробный технологический процесс обработки.

Памятка по технике безопасности при работе на токарных станках (нажмите, чтобы увеличить)

Оператору станка, в том числе и оснащенного системой ЧПУ, категорически запрещается:

- приступать к работе, если в данный момент производится наладка или обслуживание устройства;

- работать на станке, если его центры подверглись значительному износу;

- использовать в процессе обработки инструменты и зажимные элементы, которые имеют даже малейшие признаки неисправности;

- самостоятельно устранять неисправности, связанные с электрической системой оборудования;

- отдаляться от станка, который находится во включенном состоянии, а также перепоручать управление им посторонним лицам.

Partprice .

Основная задача любого токарного станка — механическая обработка элементов со сферической, цилиндрической, конической поверхностью. С их помощью появляется возможность быстро и точно нарезать любой из видов резьбы, выполнять операции по сверлению, расточке, отрезанию, подрезке торцевой части заготовок.

Современное оборудование отличается высокой функциональностью. Производителями выпускаются универсальные модели и станки с ЧПУ. Второй вариант в последнее время пользуется всё большей популярностью благодаря более высокому качеству выполнения технологических операций.

Где приобрести оборудования тех времен?

Продавец осуществляет доставку и при необходимости консультирует по поводу модернизации оборудования. Основное преимущество Советского оборудования в том, что оно легко улучшается, а все основные узлы достаточно просто заменить, что значительно продлевает срок службы станка.

Станки Советского производства отличаются надежность и качеством обработки, а также универсальностью. Большинство моделей можно дополнительно улучшить и расширить их функциональные возможности. Именно поэтому практически все Советские станки до сих пор используются в машиностроительном и металлообрабатывающем производстве.

Основные виды токарных станков

Все существующее токарное оборудование можно разделить по видам обрабатываемых материалов и деталей на несколько групп.

Токарно-винторезное оборудование

Станки токарно-винторезного типа относятся к категории универсальных агрегатов, которые широко используются при изготовлении деталей в единичном экземпляре или в рамках серийного производства. Основная задача оборудования — нарезание дюймовой, метрической, модульной резьбы. Также с его помощью выполняются другие операции по металлообработке.

Основу конструкции токарно-винторезного станка составляет:

- шпиндельная бабка с коробкой скоростей;

- станина, на которой крепятся основные элементы конструкции оборудования;

- суппорт, предназначенный для фиксации режущего инструмента;

- фартук, используемый для преобразования движения винта или валика на передвижение в заданном направлении суппорта;

- задняя бабка, необходимая для фиксации заготовки в оптимальном положении (в большинстве случаев она оснащается дополнительными инструментами).

Токарно-револьверные станки

Оборудование револьверной группы используется для обработки деталей, выполненных из калиброванного прутка. С их помощью можно выполнить длинный список технологических операций. В них входит фасонное точение, расточка, развертывание, нарезание резьбы, зенкерование, сверление.

Инструменты крепятся на станке при помощи специального держателя. В зависимости от модификации оборудования он может быть приводным или статическим (первый вариант отличается большей функциональностью).

Лоботокарные агрегаты

Станки используются при необходимости обработки лобовых, конических, цилиндрических поверхностей. Во многих моделях нет задней бабки. Важной особенностью моделей этого типа является возможность обработки деталей тяжелых деталей малой длины (это возможно благодаря тому, что шпиндель вращается в горизонтальной плоскости и наличию достаточного свободного пространства). На производственных предприятиях в случае, когда предполагается воздействие на лоботокарный станок больших нагрузок, в качестве замены для них используются карусельные агрегаты.

Токарно-карусельные станки

Оборудование используется для работы с крупногабаритными заготовками. Среди их ключевых особенностей стоит выделить возможность:

- использования станка для формирования пазов любой конфигурации;

- нарезания резьбы;

- точения конических или цилиндрических поверхностей;

- выполнения операций по подрезке торца, фрезеровке, шлифовке.

При условии дополнительного оснащения станка, с его помощью можно обточить фасонные поверхности с использованием копира.

Во время работы оборудования заготовка фиксируется на планшайбе, от диаметра которой напрямую зависят габаритные размеры агрегата. По данному параметру различают одностоечные (до 2000 мм) или двухстоечные модели (более 2000 мм).

Токарно-фрезерные обрабатывающие центры

Центр представляет собой многофункциональное устройство с электронным программируемым оборудованием и сложной кинематикой.

Предлагаются модели с вертикальным или горизонтальным вращением шпинделя.

В первом случае есть возможность обработки заготовок с высокими массогабаритными параметрами. Такие обрабатывающие центры оснащаются внешней системой охлаждения, благодаря чему производительность станка существенно увеличивается за счёт повышения скорости вращения деталей.

Большинство моделей с вертикальным вращением шпинделя имеют функцию автоматической смены режущих инструментов. При горизонтальном расположении центры часто оснащаются наклонно-поворотными или поворотными столами. Для смены инструментов используются механизмы ленточного типа.

Подобные обрабатывающие центры отличаются наличием системы гашения вибрационных воздействий, возможность использования в работе до 120 инструментов, благодаря гусеничной системе крепления.

Автомат продольного точения

При мелкосерийном изготовлении деталей широко используются автоматы продольного точения (производительность оборудования может составлять до 40 готовых деталей за минуту). В качестве заготовок при этом может использоваться фасонный профиль, проволока, калиброванный или холоднотянутый пруток. Различают модели с подвижной и неподвижной шпиндельной бабкой.

Многошпиндельные токарные станки

Оборудование используется для обработки заготовок со сложной геометрией, которые изготовлены из труб, холоднотянутых прутков любого сечения, в рамках серийного производства.

Высокая производительность обеспечивается за счёт большой мощности привода.

При разработке моделей многошпиндельных токарных станков предусматривается использование конструкций повышенной жёсткости. Оборудование способно выполнять одновременно несколько технологических операций.

Станки с ЧПУ

Числовое программное управление позволяет добиться высокой точности обработки заготовок и повышенной производительности. Автоматизация всех процессов существенно облегчает процесс эксплуатации оборудования.

Управление рабочими процессами производится одним из трех способов:

- контурно (станок работает непрерывно в соответствии с заложенными пользователем параметрами);

- по прямоугольному контуру (актуальны при необходимости обработки деталей ступенчатой формы, поперечная и продольная передача в них переключается в автоматическом режиме);

- позиционно (в этом случае предусматривается, что механизм изначально будет расположен в заданной начальной точке, только после этого начинается обработка).

В работе станков с ЧПУ используются самонастраивающиеся, замкнутые или разомкнутые системы. Они отличаются между собой принципом приёма информации, считывающим и измеряющим механизмом.

Трубонарезные агрегаты

Станки представляют собой узкоспециализированное оборудование, применяемое только для резки стальных труб. Они широко используются в геологоразведке, газо- и нефтедобывающей отрасли, других отраслях промышленности.

Схема работы агрегатов с ЧПУ заключается в следующем: вначале производится фиксация заготовки в патроне, затем производится установка программы для автоматизированного устранения дефектов.

При необходимости выполнения дополнительных операций станок оснащается патронами нужного типа, револьверной головкой, резцерезкой.

Токарно-карусельный станок 1512

В продаже можно встретить относительно небольшое количество станков, которые могут применяться для обработки крупногабаритных деталей. Среди всех моделей, созданных на момент существования СССР, отметим токарно-карусельный станок 1512. Его предназначение заключается в проведении обработки деталей средних и крупных размеров. По причине высокой надежности и практичности в применении данная модель стала основой при создании различных модификаций, активно импортировалась в различные страны мира. Технические характеристики токарно-карусельного станка 1512 определяют его применимость в машиностроительном, судостроительным или ином производстве. При установке дополнительной оснастки назначение токарно-карусельного станка 1512 существенно расширяется, его можно применяться для проведения более 10 видов обработки заготовок из различных сплавов. Область применения модели 1512 весьма обширна. Как правило, устанавливается она в случае среднесерийного и штучного производства различных деталей. Это связано с тем, что в случае точения заготовок больших размеров проводится снятие большого слоя материала. Даже при применении режущего инструмента из износостойкого материала за один проход может сниматься слой с условием, что максимальное усилие не должно превышать показателя 35 кН. Основные операции, которые можно провести на данном оборудовании: Обработка конических и цилиндрических поверхностей. Выполнение операций по растачиванию. Проход режущим инструментом по плоской поверхности, которая представляет собой торец. Выполнение работы по созданию отверстий, их растачиванию. Производилась модель с 1935 года Краснодарским заводом Седина. После длительно эксплуатации этой модели появилось довольно большое количество различных модификаций, которые также стали популярными.

Советы по выбору оборудования

Металлообрабатывающие станки

Выбор станка по металлу всегда основывается на особенностях его будущего применения. Именно от этого зависят его рабочие характеристики (мощность, электрические параметры, перечень доступных функций, точность, габаритные размеры).

Особое внимание стоит уделить следующим факторам:

- Функционал. Стоит заранее продумать перечень технологических операций, которые потребуются для выполнения производственных задач.

- Уровень автоматизации. Чем он выше, тем дороже будет стоит оборудование. Но с повышением уровня автоматизации увеличивается и точность выполняемых операций, их сложность и скорость.

- Инструментальное оснащение станка. Важно принимать во внимание минимальные и максимальные размеры обрабатываемых заготовок, величину перемещения по осям, предельная величина диаметра над суппортом и станиной, скорость вращения шпинделя.

- Программное обеспечение. При покупке металлообрабатывающего станка с ЧПУ принципиально важным становится способность оборудования работать в комплексе с другими устройствами, его совместимость с технологиями CAD/CAM.

- Компания-изготовитель. При выборе любой техники важно, чтобы производителем оказывалось полноценное гарантийное и сервисное обслуживание, в ходе эксплуатации не возникало проблем с поставкой комплектующих или расходных материалов.

Из «софта» в «хард»

Станки и оборудование

Мы на территории Коломенского завода тяжелого станкостроения, которому в этом году исполнилось 100 лет. В Российской империи здесь начинали с конных повозок, потом, в советские времена, делали пушки и, наконец, перешли к станкам. ЗТС был настоящим гигантом советской индустрии и занимал огромную территорию, которая теперь поделена между несколькими юридическими лицами. В общем, случилось то, что обычно случалось с такого рода предприятиями в годы, когда страна увлеклась торговлей и финансами: завод обанкротился. Получилось, что российские станки оказались не нужны не только японцам. И все же столетний юбилей знаменитого завода не стал траурной датой. Потихоньку, шаг за шагом, здесь, в Коломне, а еще в Стерлитамаке, Иванове и других городах российское станкостроение рождается заново.

И вот что интересно. Люди, стоявшие у истоков новой жизни знаменитого коломенского завода, отнюдь не выходцы из тяжелой индустрии. Они пришли из самой что ни на есть «экономики знаний». Еще в 1995 году группа студентов, аспирантов и выпускников московского «Станкина» объединилась в производственный коллектив и стала выполнять заказы западных станкостроительных фирм на разработку ПО для автоматизированных систем управления. Ни о каком «тяжелом металле» не было и речи — то была эпоха, когда программисты и вообще «компьютерщики» были героями дня. Постепенно сфера деятельности и круг партнеров команды — теперь она стала называться ЗАО «Станкотех» — расширялись. Появился интерес не только к созданию ПО для станков, но и к их модернизации, переоборудованию на основе современных средств ЧПУ. Наконец, в 2011-м ЗАО «Станкотех» пришло в Коломну. Компанией было поглощено обанкротившееся предприятие ООО «СКБ-ЗТС», созданное на основе цеха прецизионных станков бывшего Коломенского завода тяжелого машиностроения. На этих площадях со славной историей «станкотеховцы» принялись создавать новое предприятие, которое теперь не только модернизирует старые станки, но и производит новые. В 2013 году ЗАО «Станкотех», управляющее производством в Коломне, объединилось со станкостроительным заводом в Стерлитамаке (НПО «Станкостроение») в группу «СТАН». В октябре этого года было объявлено о присоединении к группе еще двух станкостроительных производств в Рязани и Иванове.

Технологии Хирургические операции «на удаленке»: возможно ли это?

Гибкость и точность На фото станок-трубогиб выполняет свою медленную, но очень тонкую работу. Под управлением компьютера он создает сложные трехмерные конфигурации из труб — такие детали используются, в частности, в топливных системах ракет. Еще одна новинка ЗАО «Станкотех», стоящая в заводском цехе, — обрабатывающий центр модели ОЦП 300, который предназначен для обработки крупногабаритных деталей (плит, рам, корпусов) из легких металлических сплавов и композитных материалов. На станке можно обрабатывать детали любой геометрической формы с пяти сторон без переустановки.

Станки, которые строятся и будут строиться сегодня в Коломне, — это совсем не рядовое оборудование. Изготовлен и работает в цехе уникальный станок-трубогиб, постепенно воплощается в металле универсальный раскатной стан УРС-3200, проектируется станок для вырезания вафельного фона. Нет, кондитерские изделия тут ни при чем, и одного лишь перечисления названий этих машин хватит сведущему человеку, чтобы понять, какой отрасли понадобились новейшие российские станки. Но сначала все-таки о японцах.

Станки по дереву

Современные производители предлагают богатый выбор деревообрабатывающих станков. Выпускаются установки общего назначения, специальные модели для производства однотипных деталей или специализированные устройства для определенных видов обработки древесины.

Чтобы после покупки оборудование полностью соответствовало вашим ожиданиям, предлагаем воспользоваться следующими советами.

- Оптимальная мощность зависит от особенностей работы и перечня операций, которые будут выполняться на выбранном станке. Бытовыми принято считать модели мощностью до 3 кВт/ч, подключаемые к сети 220 В, промышленными — установки большей производительности, которые отличаются также большей глубиной пропила, шириной строгания, более широким набором функций.

- Станина должна быть тяжёлой и жёсткой (идеальным материалом для ее изготовления станет чугун).

- Желательно наличие патрона на передней бабке или возможность его установки. В дальнейшем это позволит обрабатывать заготовки, которые закреплены только за один конец.

- Возможность установки на задней бабке сверлильного патрона, который существенно облегчит задачу по заточке глухих отверстий.

- Наличие регулятора оборотов шпинделя — удобная функция, которая поможет повысить качество выполнения многих технологических операций.

- Универсальные модели оснащаются пильным диском, сверлом, фрезой, строгальным валом с 3 или 4 ножами.

Токарно-винторезный станок ИТ-1М

Данный агрегат – одна из популярнейших марок, которая нашла применение во множестве мастерских. Даже учебные заведения используют токарный станок ИТ-1М для развития навыков у своих учеников. Впервые эта модель появилась на Ивановском станкостроительном предприятии, где сотрудники сумели соединить лучшее в одном оборудовании: приемлемые габариты, высокая мощность, возможность установки дополнительных узлов и прочее.

Важно отметить, что этот аппарат относится к токарно-винторезной группе, но имеет облегчённый вес. Эта особенность даёт возможность эксплуатировать станок на передвижных мастерских, где часто проводятся технологические операции следующего вида: обработка цилиндрических болванок; осевое сверление; нанесение резьбы; точение конических заготовок и многое другое. Сейчас в Иваново тоже выпускают станочную технику, однако, данная модель уже снята с производства

Но на вторичном рынке продаётся множество устройств в отличном состоянии.