Взаимозаменяемость деталей.

Выпуск велосипедов, мотоциклов, тракторов, автомобилей, электродвигателей, швейных и других машин осуществляется на заводах такими темпами, когда счет времени обработки и сборки ведется не только минутами, но и секундами. Детали этих машин должны быть изготовлены точно по чертежам и техническим условиям так, чтобы при сборке они подходили одна к другой без слесарной подгонки, что сокращает время на сборку и удешевляет стоимость изделия. Важно также, чтобы при ремонте машины новая деталь, заменяющая изношенную, могла быть установлена на ее место без подгонки. Детали, удовлетворяющие таким требованиям, называются взаимозаменяемыми. Взаимозаменяемость – это свойство деталей занимать свои места в узлах и изделиях без предварительного подбора или подгонки по месту.

Сопряжение деталей.

Две детали, подвижно или неподвижно соединяемые друг с другом, называют сопрягаемыми. Размеры, по которым происходит соединение этих деталей, называют сопрягаемыми размерами. Размеры, по которым не происходит соединение деталей, называют свободными размерами. Примером сопрягаемых размеров может служить наружный диаметр фрезерной оправки и соответствующий ему диаметр отверстия в насадной фрезе, диаметр шейки оправки и соответствующий ему диаметр отверстия в подшипнике подвески. Примером свободных размеров может служить наружный диаметр установочных колец фрезерной оправки, длина фрезерной оправки, ширина цилиндрической фрезы.

Сопрягаемые детали должны быть выполнены взаимозаменяемыми.

Классификация токарных станков по основным и вспомогательным признакам

Токарная обработка (точение) предназначена для механического формирования геометрии деталей машиностроения лезвийным инструментом посредством снятия стружки. Кинематика резания определяется в основном относительным вращательным движением заготовки с пространственно фиксированной осью вращения и произвольным движением подачи. Объектами обработки являются чаще всего соосные поверхности вращения и плоские поверхности деталей типа валов, дисков и втулок, включая нарезание наружных и внутренних резьбовых поверхностей, а также поверхности некоторых других форм, например некруглых, путем введения дополнительного относительного движения инструмента [36]. Формы поверхностей, получаемых способами токарной обработки, приведены в табл. 1.12.1.

Классификация станков токарной группы только по технологическим признакам недостаточна вследствие новых возможностей, предоставляемых устройствами ЧПУ в технологическом и конструктивном отношении, поэтому целесообразно использование признаков, отражающих конструктивно-видовые особенности токарных станков, а именно: основной конструктивный признак; вспомогательный видовой признак; компоновка; количество позиций закрепления заготовок; число устанавливаемых инструментов; вид управления; класс точности [20].

Классификация станков по основным и вспомогательным признакам приведена в табл. 1.12.2.

Компоновка станков обусловлена положением главной оси вращения заготовки и относительным положением инструмента в пространственной системе координат, используемой в ISO recommendation R-841. По этому признаку выделяются горизонтальные и вертикальные компоновки.

Уровень концентрации операций, выполняемых на одном станке, характеризуется числом рабочих позиций и способом закрепления заготовок (одно- и многошпиндельная патронная; одно- и многошпиндельная цанговая (прутковая); одно- и многошпиндельная центровая; комбинированная), а также условиями, определяющими эффективность используемого инструмента: числом и сложностью форм обрабатываемых поверхностей с различным направлением подачи; числом разнотипных инструментов; возможностями пространственной ориентации инструментов относительно заготовки; сопоставимостью времен обработки поверхностей.

По числу позиций закрепления заготовок различают одно- или многошпиндельные конструкции, а по числу устанавливаемых инструментов — станки одно- или многоместные, многоинструментальные и с магазином инструментов.

В этой связи особое внимание уделяется концентрации операций токарной обработки, созданию многоцелевых токарных станков, объединяющих выполнение внецентрового сверления, некоторых фрезерных и других подобных операций. При этом принимаются меры для сокращения внецикловых потерь, связанных с переналадкой, контролем, загрузкой-выгрузкой, сменой инструмента и другими, что возможно при наличии развитой системы управления станком на базе ЧПУ [4].

1.12.1. Типовые поверхности, получаемые при токарной обработке

- Внешняя круглая цилиндрическая форма поверхности

- Внешнее продольное круглое точение: ось вращения заготовки и линия подачи параллельны;

- Внешнее поперечное круглое точение: ось вращения заготовки и линия подачи взаимно перпендикулярны;

- Внешнее бесцентровое точение: продольное круглое точение несколькими вращающимися инструментами с малым вспомогательным углом в плане при большой подаче

- Внутреннее продольное круглое растачивание: ось вращения заготовки и линия подачи параллельны;

- Внутреннее продольное сверление (зенкерование, развертывание): ось вращения заготовки и ось инструмента совпадают;

- Внутреннее поперечное круглое растачивание канавки: ось вращения заготовки и подачи взаимно перпендикулярны на некотором участке

- Внешнее (внутреннее) круглое двустороннее точение с произвольной подачей комбинацией способов 1.1, 1.2 и 2.1, 2.3

- Внешнее продольное точение со смещением одного из центров станка;

- Внешнее продольное точение с поворотом направляющих движения инструмента;

- Внешнее продольное точение с направляющей линейкой;

- Внешнее поперечное точение инструментом с широкой наклонной режущей кромкой

- Внутреннее продольное растачивание аналогично способам 4.2, 4.3, поперечное — способу 4.4

- Внешнее продольное винтовое точение однозубым инструментом с подачей, равной шагу, и профилем режущей кромки, соответствующим профилю резьбы;

- То же, многозубым инструментом (резьбовой гребенкой);

- То же, многозубым охватывающим инструмен том (плашкой);

- Внешнее продольное нарезание многозубым вращающимся инструментом;

- Внешнее продольное охватывающее фрезерование многозубым инструментом;

- Внешнее продольное винтовое точение с произвольным шагом, равным подаче, по способу 4.1;

- Внешнее поперечное винтовое точение торцовых спиралей с произвольным шагом, равным подаче, и профилю резьбы по способу 16;

- Внешнее продольное наружное фрезерование многозубым инструментом

- Внутреннее продольное нарезание однозубым инструментом, профиль режущей кромки которого соответствует профилю впадины резьбы;

- Внутреннее продольное нарезание многозубым инструментом (метчиком) соосно оси вращения заготовки с подачей, равной шагу резьбы метчика

- Внешнее поперечное подрезное точение направление подачи перпендикулярно оси вращения заготовки;

- Внешнее продольное подрезное точение; главная режущая кромка инструмента перпендикулярна оси вращения заготовки;

- Внешнее прорезное точение

- Внутреннее поперечное подрезное точение аналогично способам 8.1 и 8.3, продольное по 8.2

- Внешнее поперечное отрезное точение профильным инструментом;

- Внешнее продольное точение вращающимся профильным инструментом;

- Внешнее копировальное точение с управляемым движением подачи, например ЧПУ

- Внешнее прорезное некруглое точение с управляемым движением подачи;

- Внешнее продольное некруглое точение при тех же условиях

1.12.2. Классификация станков по основным и вспомогательным признакам

- Токарные и токарно-винторезные станки

- Универсальные токарно-винторезные

- Патронные и патронно-центровые

- Патронно-прутковые и патронно-центровые прутковые

- Настольные

- Поперечного и продольного точения

- Одношпиндельные программируемые

- Одношпиндельные вертикальные

- Многошпиндельные горизонтальные с вращающимися заготовками

- Многошпиндельные горизонтальные с вращающимися инструментами

- Многошпиндельные вертикальные

- Фронтальные

- Горизонтальная револьверная головка

- Вертикальная револьверная головка

- Многорезцовые

- Гидрокопировальные

- Одностоечные

- Двухстоечные

- Лобовые

- Простые

- Универсальные

- Гайконарезные

- Резьбонарезные

- Резьботокарные

- Для обработки турбинных колес, гильз, цилиндров, труб, коленчатых валов и др.

Классификация металлорежущих станков – все об оборудовании для обработки металла

Металлорежущие станки, выпускаемые отечественными производителями, подразделяются на несколько категорий, которые характеризует соответствующая классификация. Определить, к какой категории относится то или иное оборудование, можно по его маркировке, которая о многом говорит тем, кто в ней разбирается. Однако к какой бы категории ни относилось металлорежущее устройство, суть обработки на нем сводится к тому, что режущий инструмент и деталь совершают формообразующие движения, а именно они и определяют конфигурацию и размеры готового изделия.

Наиболее распространенные типы металлорежущих станков: 1-6 — токарные, 7-10 — сверлильные, 11-14 — фрезерные, 15-17 — строгальные, 18-19 — протяжные, 20-24 — шлифовальные.

Виды металлорежущего оборудования

Металлорежущие станки в зависимости от назначения подразделяются на девять основных групп. К ним относятся следующие устройства:

- токарные — все разновидности станков токарной группы (в маркировке обозначаются цифрой «1»);

- сверлильные и расточные — станки для выполнения сверлильных операций и расточки (группа «2»);

- шлифовальные, полировальные, доводочные — металлорежущие станки для выполнения доводочных, шлифовальных, заточных и полировальных технологических операций (группа «3»);

- комбинированные — металлорежущие устройства специального назначения (группа «4»);

- резьбо- и зубообрабатывающие — станки для обработки элементов резьбовых и зубчатых соединений (группа «5»);

- фрезерные — станки для выполнения фрезерных работ (группа «6»);

- долбежные, строгальные и протяжные — металлорежущие станки различных модификаций соответственно для строгания, долбежки и протяжки (группа «7»);

- разрезные — оборудование для выполнения отрезных работ, в том числе пилы (группа «8»);

- разные — примеры таких металлорежущих агрегатов — бесцентрово-обдирочные, пилонасекательные и другие (группа «9»).

Группы и типы металлорежущих станков (нажмите, чтобы увеличить)

Кроме того, металлорежущие станки могут относиться к одному из следующих типов:

- много- и одношпиндельные, специализированные (полуавтомат и автомат), копировальные многорезцовые, револьверные, сверлильно-отрезные, карусельные, лобовые и специальные типы токарных станков;

- оборудование для выполнения технологических операций расточки и сверления: много- и одношпиндельные, полуавтоматы, сверлильные станки вертикального, горизонтального и радиального типа, расточные устройства координатного, алмазного и горизонтального типа, разные сверлильные модели;

- различные типы шлифовальных станков (плоско, внутри- и круглошлифовальные), обдирочное и полировальное оборудование, заточные и специализированные агрегаты;

- типы металлообрабатывающих станков, предназначенные для обработки элементов зубчатых и резьбовых соединений: зуборезные (в том числе предназначенные для обработки колес конической формы), зубострогальные — для цилиндрических зубчатых колес, зубофрезерные, резьбонарезные, резьбо- и зубошлифовальные, зубоотделочные, проверочные, резьбо-фрезерные, устройства для обработки торцов зубьев и элементов червячных пар;

- металлорежущие станки, относящиеся к фрезерной группе: консольные (вертикальные, горизонтальные и широкоуниверсальные модели) и бесконсольные (вертикальные устройства, продольные, копировальные и гравировальные модели);

- строгальное оборудование и модели подобного назначения: продольные станки, на которых установлена одна или две стойки; горизонтальные и вертикальные протяжные устройства;

- разрезное оборудование: оснащенное абразивным кругом или гладким металлическим диском, резцом или пилами различной конструкции (ленточными, дисковыми, ножовочными); правильно-отрезные типы металлообрабатывающих станков;

- остальные типы станков для обработки металлических заготовок: делительные, используемые для осуществления контроля сверл и шлифовальных кругов, опиловочные, балансировочные, правильно- и бесцентрово-обдирочные, пилокасательные.

Вертикально-фрезерный станок — один из представителей обширной фрезерной группы

Классификация металлорежущих станков также осуществляется по следующим параметрам:

- по весу и габаритным размерам оборудования: крупное, тяжелое и уникальное;

- по уровню специализации: станки, предназначенные для обработки заготовок одинаковых размеров — специальные; для деталей с разными, но однотипными размерами — специализированные; универсальные устройства, на которых можно выполнять обработку деталей любых размеров и форм;

- по степени точности обработки: повышенной — П, нормальной — Н, высокой — В, особо высокой точности — А; также различают станки, на которых можно выполнять особо точную обработку — С, их еще называют прецизионными.

Маркировка станков

Классификация оборудования, предназначенного для обработки заготовок из металла, предполагает, что, увидев его маркировку, любой специалист сразу сможет сказать, какой металлорежущий станок перед ним находится. Такая маркировка содержит в себе буквенные и цифровые символы, которые обозначают отдельные характеристики устройства.

Первая цифра — это группа, к которой принадлежит металлорежущий станок, вторая — разновидность устройства, его тип, третья (а в некоторых случаях и четвертая) — основной типоразмер агрегата.

Расшифровка маркировки металлорежущих станков

После цифр, перечисленных в маркировке модели, могут стоять буквы, по которым определяется, обладает ли модель металлорежущего станка особыми характеристиками. К таким характеристикам устройства может относиться уровень его точности или указание на модификацию. Часто в обозначении станка букву можно встретить уже после первой цифры: это свидетельствует о том, что перед вами модернизированная модель, в типовую конструкцию которой были внесены какие-либо изменения.

В качестве примера, можно расшифровать маркировку станка 6М13П. Цифры в данном обозначении свидетельствуют о том, что перед нами фрезерный станок («6») первого типа («1»), который относится к 3-му типоразмеру («3») и позволяет выполнять обработку с повышенной точностью (буква «П»). Литера «М», присутствующая в маркировке данного устройства, свидетельствует о том, что оно прошло модернизацию.

Уровни автоматизации

Виды токарных станков, а также устройства любого другого назначения, которые используются в условиях массового и крупносерийного производства, называют агрегатными. Такое название они получили по причине того, что их комплектуют из однотипных узлов (агрегатов): станин, рабочих головок, столов, шпиндельных узлов и других механизмов. Совершенно другие принципы используются при создании станков, которые необходимы для мелкосерийного и единичного производства. Конструкция таких устройств, отличающихся высокой универсальностью, может быть совершенно уникальной.

Токарный станок с ЧПУ

Классификация токарных станков (а также оборудования любых других категорий) по уровню автоматизации подразумевает их разделение на следующие виды:

- ручные модели, все операции на которых осуществляются в ручном режиме;

- полуавтоматические, в которых часть технологических операций (установка заготовки, запуск устройства, снятие готовой детали) выполняется в ручном режиме (все остальные операции, относящиеся к вспомогательным, проходят в автоматическом режиме);

- автоматические, для работы которых необходимо только задать параметры обработки, все остальные операции они выполняют самостоятельно, в соответствии с заданной программой;

- металлорежущие агрегаты с ЧПУ (всеми процессами на таких станках управляет специальная программа, которая содержит закодированную систему числовых значений);

- металлорежущее оборудование, относящееся к категории гибких автоматизированных модулей.

Наиболее яркими представителями металлорежущих станков являются устройства с ЧПУ, работой которых управляет специальная компьютерная программа. Такой программой, которую в память станка вводит его оператор, определяются практически все параметры работы агрегата: частота вращения шпинделя, скорость обработки и др.

Системой ЧПУ могут оснащаться даже самые компактные настольные станки

Все виды металлообрабатывающих станков, оснащенные системой ЧПУ, содержат в своей конструкции следующие типовые элементы.

- Пульт (или консоль) оператора, посредством которого в память станка водится компьютерная программа, управляющая его работой. Кроме того, с помощью такого пульта можно выполнять и ручное управление всеми параметрами работы агрегата.

- Контроллер — важный элемент системы ЧПУ, с помощью которого не только формируются управляющие команды, передаваемые на рабочие элементы оборудования, и контролируется правильность их выполнения, но также производятся все необходимые расчеты. В зависимости от степени сложности модели агрегата в качестве контроллера для его оснащения может быть использован как мощный компрессор, так и обычный микропроцессор.

- Экран или дисплей, выступающие в роли управляющей и контрольной панели для оператора. Такой элемент позволяет в режиме реального времени наблюдать за работой металлорежущего станка, контролировать процесс обработки, а при необходимости оперативно менять параметры и настройки.

Принцип работы металлообрабатывающих станков, оснащенных системой ЧПУ, несложен. Предварительно пишется программа, учитывающая все требования к обработке конкретной заготовки, затем оператор вводит ее в контроллер станка, используя специальный программатор. Команды, заложенные в такую программу, подаются на рабочие элементы оборудования, а после их выполнения станок автоматически отключается.

Использование металлорежущих станков, оснащенных числовым программным управлением, позволяет выполнять обработку с высокой точностью и производительностью, что и является причиной их активного использования для оснащения промышленных предприятий, выпускающих изделия крупными сериями. Такие агрегаты благодаря высокому уровню своей автоматизации отлично встраиваются в крупные автоматизированные линии.

Устройство токарно-винторезного станка

Конструкция станков

Все станки, относящиеся к категории металлообрабатывающих, имеют много общих черт в своей конструкции. По сути, устройство и технические характеристики таких агрегатов должны обеспечивать правильность выполнения технологических движений двух типов:

- движение подачи, которое совершает приспособление для резки или сама заготовка;

- движение, посредством которого осуществляется резка.

Для выполнения этих движений, а также для обеспечения стабильности функционирования всех остальных элементов оборудования для металлообработки его конструкция включает в себя следующие рабочие органы:

- систему управления, отвечающую за запуск и остановку станка, осуществление контроля за всеми параметрами его работы;

- узел, с помощью которого движение от электродвигателя преобразовывается и передается исполнительному механизму;

- непосредственно сам привод, который может быть электрическим, механическим, пневматическими или гидравлическим.

Важным элементом конструкции являются также узлы металлорежущего оборудования, на которых устанавливается и закрепляется режущий инструмент. Именно при помощи таких узлов реализуется основная функция устройства — обработка деталей, изготовленных из металла.

met-all.org

Классификация токарных станков по степени автоматизации

Степень автоматизации – это отношение времени автоматических переходов ко всему времени обработки изделия на станке.

Возможности и классификация современных токарных станков по степени автоматизации приведены в табл. 1.12.3.

1.12.3. Классификация токарных станков по степени автоматизации

- Ручное управление

- Установка заготовки и инструмента, позиционирование рабочих органов и формирование базовых циклов вручную. Автоматизированное позиционирование рабочих органов и формирование базовых циклов

- Полуавтоматическое управление

- Постоянство базовых циклов, сформированных вручную. Частичное изменение этапов базовых циклов вручную. Произвольное изменение базовых циклов с заменой инструмента вручную

- Произвольное автоматическое изменение базовых циклов с заменой инструмента. Произвольное автоматическое изменение порядка выполнения базовых циклов с соответствующей сменой порядка работы инструмента. То же, включая манипуляции с заготовкой и обработанной деталью. Полная автоматическая организация цикла изготовления детали

Классификация токарных станков по точности

Точностью называется степень приближения действительных значений параметров изделия к идеальным параметрам.

Точность оценивается действительной погрешностью или пределами, ограничивающими значения погрешности (нормированная точность).

Погрешности станка непосредственно влияют на точность обработки.

Точность станков регламентируется государственными (отраслевыми) стандартами, в целом содержащими пять классов точности.

Распределение основных видов станков токарной группы по классам точности приведено в табл. 1.12.4. Специальные и специализированные станки таблицей не охватываются.

Технические и технологические показатели токарных станков определяются совокупностью компонентов и их составляющих, основные из которых отражены в табл. 1.12.5.

1.12.4. Классы точности и основные виды станков токарной группы

| Основные виды станков | Н | П | В | А | C |

| Токарные и токарно-винторезные | + | + | + | + | + |

| Токарные полуавтоматы и автоматы | + | + | + | — | — |

| Токарные револьверные | + | + | + | + | — |

| Токарные копировальные | + | + | — | — | — |

| Карусельные и лобовые | + | + | + | — | — |

| Затыловочные и резьбообрабатывающие | + | + | + | + | — |

| Многоцелевые, специализированные и специальные | — | + | + | + | — |

Соотношения (коэффициенты) между оптовыми ценами на станки различных классов точности по ГОСТ 8-82

| Базовый | Н | П | В | А |

| Класс точности «Н» нормальный | 1,0 | 1,13 | 1,4 | 2,0 |

| Класс точности «П» повышенный | — | 1,0 | 1,25 | 1,75 |

| Класс точности «В» высокий | — | — | 1,0 | 1,4 |

| Класс точности «А» особо высокий | — | — | — | 1,0 |

Понятие о точности обработки.

Изготовить партию взаимозаменяемых деталей абсолютно одинакового размера невозможно, так как на точность обработки влияют неточность и износ станка, износ фрезы, неточности при установке и закреплении заготовки и другие причины. Как правило, все детали данной партии при обработке имеют отклонения от заданных размеров и формы. Но величины этих отклонений должны быть назначены таким образом, чтобы сопрягаемые размеры могли обеспечить сборку деталей без подгонки, т.е. чтобы детали были взаимозаменяемыми.

Конструкторы изделий при назначении величины допускаемых отклонений на сопрягаемые детали руководствуются установленными государством стандартами – ГОСТ. Ниже вкратце излагаются основные понятия о допусках и предельных отклонениях, вытекающие их ГОСТ 7713-55.

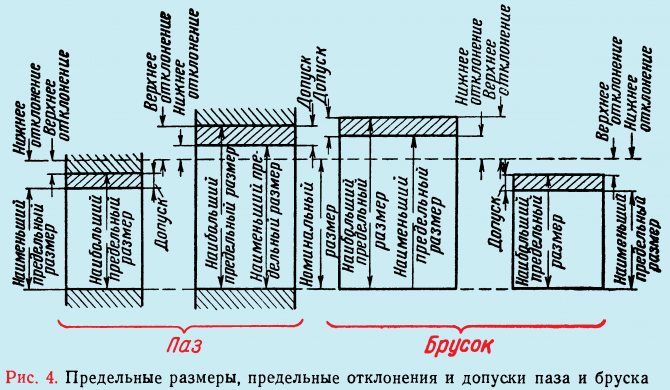

Понятие о допуске и предельных отклонениях. Величина допустимых отклонений указывается в чертежах детали со знаками плюс и минус.

Знак минус показывает, что деталь может быть изготовлена с отклонением в меньшую сторону; знак плюс показывает, что деталь может быть изготовлена с отклонением в большую сторону. Например, поставленный в чертеже бруска размер 10-0,1 мм показывает, что брусок может быть отфрезерован так, чтобы после его обработки его размер лежал в пределах между 10 мм и 9,9 мм. Точно также поставленный в чертеже диаметр паза 10+0,2 мм показывает, что паз может быть отфрезерован так, чтобы после обработки его размер лежал в пределах между 10 мм и 10,2 мм.

Поставленный в чертеже размер 10+0,2-0,1 мм показывает, что обработанная деталь будет годной, если ее размер составляет не менее 9,9 мм и не более 10,2 мм, т.е. лежит в этих пределах.

Номинальным размером называется основной расчетный размер, от которого исходят при назначении отклонений. Если в чертеже указан размер 10+0,2-0,1 мм, то размер 10 мм называется номинальным.

Действительным размером называется размер, полученный при измерении обработанной детали. Размеры, между которыми может находиться действительный размер годной детали, называются предельными размерами. Действительный размер детали с размерами 10+0,2-0,1 мм может лежать в пределах 10+0,2 = 10,02 мм и 10-0,1 =9,9 мм. Больший размер называется наибольшим предельным размером, а меньший – наименьшим предельным размером.

Разность между наибольшим и наименьшим предельными размерами называется допуском размера.

- Верхним предельным отклонением называется разность между наибольшим предельным размером и номинальным размером.

- Нижним предельным отклонением называется разность между наименьшим предельным размером и номинальным размером.

Допуск можно также определить, как разность между верхним и нижним предельными отклонениями.

Действительным отклонением называется разность между действительным и номинальным размерами.

При графическом изображении допусков отклонения размеров откладываются от линии, соответствующей номинальному размеру и называемой нулевой линией; положительные отклонения откладываются вверх от нулевой линии, а отрицательные – вниз.

Зазоры и натяги.

Если брусок с размерами грани 10-0,1 мм посадить в паз с размерами грани 10+0,2+0,1 мм, то в соединении бруска с пазом получится зазор, и брусок можно будет передвигать вдоль паза. Такая посадка (сопряжение двух деталей) называется свободной. Наибольший зазор в этом случае составит 0,3 мм, а наименьший будет равен 0,1 мм.

Если же размер бруска будет 10+0,2+0,1 мм, а паза 10-0,1 мм, то брусок не войдет свободно в паз и его придется вставлять с силой или запрессовывать. В соединении получится натяг или отрицательный зазор, наименьшая величина которого равна 0,1 мм. А наибольшая 0,3 мм. Такая посадка называется неподвижной, так как брусок нельзя будет передвигать вдоль паза.

Таким образом, можно сделать следующие заключения.

- Зазором называется положительная разность между размером паза и размером бруска, обеспечивающая свободу их движения относительно друг друга.

- Натягом называется отрицательная разность между размером паза и размером бруска (размер бруска больше размера паза), которая после посадки бруска в паз создает неподвижное их соединение.

Посадки.

Посадкой называется характер соединения сопрягаемых деталей, определяемый разностью между размерами паза и бруска, создающий большую или меньшую свободу (зазор или натяг) их относительного перемещения или степень сопротивления взаимному перемещению. В зависимости от наличия в сопряжении бруска и паза зазора или натяга различают посадки с зазором, с натягом и переходные.

Посадками с зазором, или свободными, называют такие посадки, при которых обеспечивается возможность относительного перемещения сопряженных деталей во время работы. В зависимости от величины зазора степень относительного перемещения деталей, сопряженных свободной посадкой, может быть различной. Для вращения шпинделя фрезерного станка в подшипниках зазор должен быть меньшим и, следовательно, посадка более тугой, чем для посадки колец на фрезерную оправку.

Посадками с натягом, или неподвижными, называют посадки, при которых во время работы не должно происходить перемещения сопряженных деталей относительно друг друга. В зависимости от величины натяга степень свободы сопряженных деталей неподвижной посадки может быть различной. Так, посадку шейки вала в кольцо шарикоподшипника производят с меньшим натягом, чем посадку колеса железнодорожного вагона на шейку оси.

При переходных посадках возможно получение, как натягов, так и зазоров. При наибольшем предельном размере бруска и наименьшем предельном размере паза получается натяг, а при наименьшем предельном размере бруска и наибольшем предельном размере паза получается зазор (в таблицах допусков в графе «натяг» обозначен знаком минус).

Ниже приводятся посадки, относящиеся к рассмотренным трем группам; в скобках даются их сокращенные обозначения.

Наибольший натяг получается при горячей посадке, меньший — при прессовых посадках; наименьший зазор получается при скользящей посадке, немного больший — при посадке движения, почти втрое больший при ходовой, затем еще больший при легкоходовой и, наконец, наибольший при широкоходовой посадке.

При глухой, тугой, напряженной и плотной посадках, как указывалось выше, возможны натяги и зазоры в зависимости от получающихся отклонений размера.

Виды погрешностей оборудования

Геометрические погрешности.

Характеризуют погрешности взаимного расположения узлов станка и зависят от качества изготовления и сборки станка. Точность изделия по геометрическим параметрам – это совокупное понятие, подразделяющееся по следующим признакам:

- точность размеров элементов

- точность по шероховатости

- точность формы поверхностей элементов

- точность взаимного расположения элементов

Кинематическая точность

Влияет на скорость движения рабочих органов оборудования, на формообразование при зубообработке; они являются следствием погрешностей винтовых пар, зубчатых колес, переменная жесткость узлов и т.д.

- Упругие погрешности

- Температурные погрешности

- Динамические погрешности, связаны с колебаниями.

- Износовые погрешности в процессе работы (трения)

- Погрешности инструмента.

Технические и технологические показатели станков токарной группы

1.12.5. Технические и технологические показатели станков токарной группы

- Основные условия функционирования

- Размеры рабочего пространства для размещения заготовок, инструмента и приспособлений.

- Расположение обрабатываемых поверхностей, их количество и размеры.

- Наибольшая масса устанавливаемых заготовок и способы закрепления.

- Пределы частот вращения и подач рабочих органов

- Основная форма обрабатываемых заготовок (определяет пространственное размещение рабочих органов станка).

- Количество, форма и параметры устанавливаемых инструментов для штатных методов обработки.

- Количество управляемых включая одновременно) перемещений рабочих органов.

- Дискретность перемещения по осям координат

- Мощность главного привода и подач.

- Количество переходов и проходов.

- Скорости холостых и установочных перемещений.

- То же рабочих перемещений.

- Наличие автоматизации основных и вспомогательных циклов.

- Оснащенность дополнительными приспособлениями и устройствами.

- Количество одновременно обрабатываемых заготовок и установленных инструментов

- Выходная точность станка.

- Точность установки изделия и стабильность позиционирования рабочих органов.

- Исходная точность заготовки и объемная стабильность качества.

- Размерная износостойкость инструмента.

- Статические, динамические и тепловые деформации несущей системы, групп узлов заготовки и инструментов.

- Возможность корректирования перемещений формообразующих элементов.

- Характер износа элементов и узлов станка

- Масса станка.

- Площадь, занимаемая станком.

- Надежность работы систем и узлов.

- Удельная энергоемкость.

- Материалоемкость.

- Техническая и эксплуатационная безопасность и экономичность.

- Удобство управления и обслуживания.

- Ремонтопригодность

ГОСТ 8-82. Станки металлорежущие. Общие требования к испытаниям на точность

- Главная/

- Справочник

- ГОСТы станков и КПО

- ГОСТ 8-82. Станки металлорежущие. Общие требования к испытаниям на точность

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО КОНТРОЛЮ КАЧЕСТВА ПРОДУКЦИИ И СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| СТАНКИ МЕТАЛЛОРЕЖУЩИЕ Общие требования к испытаниям на точность Metal-cutting machine tools. General requirements to accuracy tests | ГОСТ 8-82 |

Дата введения 01.07.83

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на металлорежущие станки, в том числе на станки с числовым программным управлением, электрофизические и электрохимические, приспособления к станкам, сборочные единицы, испытываемые отдельно от станков, изготовляемые для нужд народного хозяйства и экспорта.

Стандарт устанавливает основные понятия и принципы классификации станков по точности, общие требования к испытаниям на точность и общие требования к методам проверки точности.

Требования настоящего стандарта являются обязательными, кроме пп. 1.9, 2.4, 2.14, 2.15, 3.4, 3.8, 3.9.

(Измененная редакция, Изм. № 1, 3).

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Точность металлорежущих станков определяется тремя группами показателей:

показатели, характеризующие точность обработки образцов-изделий;

показатели, характеризующие геометрическую точность станков;

дополнительные показатели.

1.2. К показателям, характеризующим точность обработки образцов-изделий, относятся:

точность геометрических форм и расположения обработанных поверхностей образцов-изделий;

постоянство размеров партии образцов-изделий;

шероховатость обработанных поверхностей образцов-изделий.

1.3. К показателям, характеризующим геометрическую точность станка, относятся:

точность баз для установки заготовки и инструмента;

точность траекторий перемещений рабочих органов станка, несущих заготовку и инструмент;

точность расположения осей вращения и направлений прямолинейных перемещений рабочих органов станка, несущих заготовку и инструмент, относительно друг друга и относительно баз;

точность взаимосвязанных относительных линейных и угловых перемещений рабочих органов станка, несущих заготовку и инструмент;

точность делительных и установочных перемещений рабочих органов станка;

точность координатных перемещений (позиционирования) рабочих органов станка, несущих заготовку и инструмент;

стабильность некоторых параметров при многократности повторений проверки, например, точность подвода на жесткий упор, точность малых перемещений подвода.

1.4. К дополнительным показателям точности станка относятся способность сохранения взаимного расположения рабочих органов станка, несущих заготовку и инструмент, при условии:

приложения внешней нагрузки (показатели жесткости);

воздействия тепла, возникающего при работе станка на холостом ходу;

колебаний станка, возникающих при работе станка на холостом ходу.

(Измененная редакция, Изм. № 2).

1.5. Объем испытаний станков на точность должен быть минимальным, но достаточным для получения необходимой достоверности результатов испытаний и оценки точности станка.

1.6. При выборе проверяемых параметров точности следует отдавать предпочтение наиболее значимым из них, с учетом степени воспроизводимости результатов измерения, стабильности и точности измерения.

1.7. Перечень показателей точности станков определяется стандартами на нормы точности станков конкретных типов и техническими условиями.

1.8. Нормы точности станка после среднего и капитального ремонта должны соответствовать требованиям стандартов и технических условий, действовавших в период изготовления станка.

1.9. Классификация станков по точности

1.9.1. Устанавливаются пять классов точности станков по абсолютной системе классификации, обозначаемые в порядке возрастания уровня точности: Н, П, В, А и С.

Разделение станков на классы точности проводится по типам станков, исходя из требований к точности обработки.

К одному классу точности должны относиться станки, обеспечивающие одинаковую точность обработки соответствующих по форме и размерам поверхностей образцов-изделий.

Для отдельных типов станков, предназначенных только для обдирочных работ, классы точности не устанавливаются.

(Измененная редакция, Изм. № 1, 3).

1.9.2. Значения допусков показателей точности при переходе от одного класса точности к другому принимается предпочтительно по геометрическому ряду со знаменателем j = 1,6. Для конкретных показателей геометрической точности допускается принимать другие значения j от 1,0 до 2,0.

(Измененная редакция, Изм. № 3).

1.9.3. Классы точности для отдельных типов станков должны устанавливаться в стандартах на нормы точности этих типов станков, а при отсутствии стандартов — в технических условиях на станки.

1.9.4. Исключен.

2. ТРЕБОВАНИЯ К ИСПЫТАНИЯМ НА ТОЧНОСТЬ

2.1. Испытанию на точность должен подвергаться каждый изготовленный на предприятии-изготовителе станок и каждый станок, прошедший средний и капитальный ремонт.

Если в государственных стандартах на нормы точности станков конкретных типов есть указание о проведении проверки на жесткость, то ее проводят при приемочных и, при необходимости, при периодических испытаниях.

(Измененная редакция, Изм. № 2, 3).

2.2. Испытание станка на точность должно проводиться, когда станок окончательно собран.

2.3. Установка станка перед испытанием на точность, выверка станка по уровню и, при необходимости, затяжка фундаментных болтов должны проводиться в соответствии с указаниями, приведенными в эксплуатационных документах на станок, разработанных в соответствии с ГОСТ 2.601-68. При этом требования к фундаменту и установке на нем станка должны соблюдаться.

Допускаемые отклонения при выверке станка по уровню выбираются в соответствии со стандартами на нормы точности станков конкретных типов, техническими условиями или с эксплуатационными документами на станок. Если такие указания отсутствуют, то допускаемые отклонения при выверке станка по уровню не должны превышать 0,04 мм/м для станков классов точности Н и П и 0,02 мм/м для станков более высокого класса точности.

При этом рабочие органы станка, несущие заготовку и инструмент, должны находиться в среднем рабочем положении. При выверке станка с двумя и более рабочими органами на одной направляющей рабочие органы следует располагать симметрично ее середине, если в стандартах на нормы точности станков конкретных типов и технических условиях не содержится специальных указаний.

Положение уровней при выверке конкретных моделей станков устанавливается по эксплуатационным документам на станок.

(Измененная редакция, Изм. № 1, 2).

2.4. Сборочные единицы станков проверяются на стендах.

2.5. Испытание станка на точность предприятием-изготовителем должно проводиться после испытания станка на холостом ходу и в работе по ГОСТ 7599-82 и после проведения необходимых регулировок в соответствии с нормативно-технической документацией на станок.

Во время испытания станка на точность допускаются только регулировки, предусмотренные стандартами на нормы точности станков конкретных типов, техническими условиями и методами проверки.

2.6. Проверки отдельных сборочных единиц и деталей, которые не могут быть осуществлены на готовых станках без их разборки, должны проводиться предприятием-изготовителем в процессе их изготовления и сборки с занесением результатов в эксплуатационные документы на станок.

Станки при испытании на точность не должны разбираться.

Допускается снятие кожухов, щитков, патронов, люнетов, оправок, центров и других съемных принадлежностей к станку, если это не влияет на его точность.

2.7. Станки, транспортируемые в разобранном виде, следует испытывать на точность у потребителя после их окончательной сборки, выверки и регулировки.

2.8. В процессе испытаний станков на точность последовательность проведения проверок допускается изменять, но при этом следует вначале проверить поверхности и перемещения, которые служат базой для последующих проверок.

2.9. Подвижные составные части станка при испытании на точность должны находиться в положениях, указанных в стандартах на нормы точности станков конкретных типов и технических условиях.

2.10. Испытание станков на точность в работе следует проводить путем обработки образцов-изделий. Размеры, формы и требования к базовым и обрабатываемым поверхностям образцов-изделий должны соответствовать ГОСТ 25443-82 стандартам на нормы точности станков конкретных типов и техническим условиям.

При испытании станков-автоматов должна обрабатываться партия образцов-изделий, объем которой должен соответствовать требованиям стандартов на нормы точности станков конкретных типов и технических условий.

(Измененная редакция, Изм. № 2, 3).

2.11. Колебания температуры рабочего пространства в период испытаний станков на точность не должны превышать значений, указанных в стандартах на нормы точности станков конкретных типов, в технических условиях или в эксплуатационных документах на станки.

Если такие указания отсутствуют, то для станков классов точности В, А и С колебания температуры рабочего пространства не должны превышать 2 °С. Для станков классов точности Н и П колебания температуры рабочего пространства не регламентируются.

При испытании станки должны быть защищены от потоков воздуха, тепловой радиации и других источников тепла.

2.12. Если на результат проверки в значительной мере влияет тепло, образуемое при работе станка, то данную проверку следует проводить после работы станка на холостом ходу согласно указаниям стандартов на нормы точности станков конкретных типов, технических условий, методов проверки параметров точности и эксплуатационных документов на станки.

Допускается эти проверки проводить без предварительного разогрева. В этом случае следует нормировать отклонение от исходного положения, соответствующего нормальной температуре станка.

2.13. Требуемые перемещения рабочих органов и других элементов станка должны осуществляться вручную или механически на скоростях, предусмотренных в технических условиях и другой нормативно-технической документации на станок.

2.14. При испытании на жесткость к частям станка, несущим инструмент и заготовку, прилагается плавно возрастающая до заданного предела нагрузка и одновременно измеряется относительное перемещение этих частей.

2.15. В качестве нормируемых в стандартах показателей жесткости принимаются наибольшие допускаемые перемещения (нижние границы жесткости) узлов станка, несущих инструмент и заготовку, при определенных нагружающих силах.

2.16. Все детали, которые при испытании на жесткость необходимо перемещать, должны подводиться в положение проверки движением их в направлении, противоположном направлению составляющей силы, действующей на них при проверке.

2.17. Условия испытаний на жесткость должны приближаться к условиям нагружения при типовом виде обработки.

2.18. В стандартах, включающих проверку жесткости, должны быть указаны условия проверки и в том числе:

а) схемы положения узлов, деталей станков в процессе проверки;

б) направления и величины нагружающих сил и точки их приложения;

в) направления и точки, в которых должны измеряться перемещения;

г) способы задания нагружающих сил и средств их измерения;

д) способы и средства измерения перемещений.

2.19. В качестве устройств для нагружения должны быть использованы специальные нагружающие устройства или механизмы станка.

2.14 — 2.19. (Введены дополнительно, Изм. № 2).

3. ТРЕБОВАНИЯ К МЕТОДАМ ПРОВЕРКИ

3.1. Методы и средства измерений должны соответствовать ГОСТ 22267-76, настоящему стандарту, стандартам на нормы точности станков конкретных типов и техническим условиям.

Допускается применение методов проверки и средств измерений, отличающихся от указанных в стандартах на нормы точности станков, при условии обеспечения выполнения требуемой точности измерения и достоверности определения проверяемых параметров точности.

Методы проверки точности станков, указанные в стандартах на станки конкретных типов и технических условиях как предпочтительные, становятся обязательными в случае возникновения разногласий между изготовителем и потребителем.

(Измененная редакция, Изм. № 2).

3.2. Погрешность измерения не должна превышать значений, приведенных в стандартах на нормы точности станков конкретных типов. Если такие указания отсутствуют, то погрешность измерений, как правило, не должна превышать 30 % до» пуска измеряемой величины.

(Новая редакция, Изм. № 3).

3.3. Погрешность, вносимая при обработке числовых данных измерений, является составной частью погрешности по п. 3.2 и не должна превышать 0,1 погрешности измерения.

3.4. При выборе методов проверки предпочтение следует отдавать тем из них, результаты которых прямо характеризуют проверяемый параметр точности без дополнительных расчетов.

3.5. Средства измерения, применяемые для проверки точности станков, должны быть аттестованы. Средства измерения должны быть стандартизованы на температуру рабочего пространства. При необходимости проводится коррекция влияния температуры на результаты измерений.

3.6. Расположение контрольных частей оправок должно обеспечивать возможность измерения отклонения на длинах, к которым отнесены допуски. Размеры контрольных частей оправок указаны в приложении 3.

Контрольные оправки должны иметь твердость поверхности не менее 53 HRCэ и шероховатость контрольных частей не более Rа 0,32 мкм по ГОСТ 2789-73.

3.7. При установке в горизонтальной плоскости контрольной линейки длиной свыше 500 мм на две плоскопараллельные концевые меры длины (плитки) одинаковой высоты их расстояние от концов линейки должно быть примерно 2/9 длины линейки.

3.8. При определении точности положения или движения рабочего органа станка относительно поверхности с недостаточной точностью формы измерения проводятся от плоскости, параллельной прилегающей. Допускается применение поверочной плиты или линейки, расположенной на поверхности.

3.9. С целью исключения из результатов измерений отклонений формы и расположения рабочих поверхностей средств измерения (например, отклонения от прямолинейности и параллельности рабочих поверхностей поверочной линейки или образующих контрольной оправки, отклонения измерительного средства перпендикулярности и т.д.) допускается проводить измерение таким образом, чтобы указанные отклонения были компенсированы.

3.10. Значение допуска равно наибольшей допустимой алгебраической разности между крайними показаниями средств измерения, за исключением случаев, предусмотренных в стандартах на нормы точности станков конкретных типов и технических условиях.

Если в одной проверке приведены разные допуски параметра точности для различных длин измерения, допуск, назначенный на меньшую длину (меньший допуск), распространяется на любой участок длины измерения.

(Измененная редакция, Изм. № 3).

3.11. При проведении измерений должны учитываться величины и направления допускаемых отклонений, установленные в стандартах на нормы точности станков конкретных типов и технических условиях.

ПРИЛОЖЕНИЕ 1, 2. Исключены.

ПРИЛОЖЕНИЕ 3

Рекомендуемое

Размеры контрольных частей оправок, мм

| Длина контрольной части оправки | Консольная оправка | Центровая оправка | ||

| Наружный диаметр | Внутренний диаметр | Наружный диаметр | Внутренний диаметр | |

| 75 | 12 | — | — | — |

| 150 | 25 | — | 25; 40 | — |

| 200 | 32 | 23 | 32; 40 | — |

| 300 | 40 | 30* | 40 | — |

| 500 | 63 | 44* | 63 | 50 |

| 80 | 60* | — | — | |

| 1000 | — | — | 80 | 61 |

| 1600 | — | — | 125 | 105 |

* Средний диаметр отверстия.

ПРИЛОЖЕНИЕ 4. Исключено.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

ИСПОЛНИТЕЛИ

B.С. Васильев, д-р техн. наук; А.Н. Банков, канд. техн. наук;

C.С. Кедров, канд. техн. наук; Н.В. Соколова; Н.В. Шпорина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 23.09.82 № 3728

3. Срок проверки — 1992 г.

4. ВЗАМЕН ГОСТ 8-77

5. Стандарт полностью соответствует СТ СЭВ 3111-81, СТ СЭВ 3112-81, СТ СЭВ 3115-81

В стандарт введены требования международного стандарта ИСО Р 230

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

| ГОСТ 2.601-68 | 2.3 |

| ГОСТ 2789-73 | 3.6 |

| ГОСТ 7599-82 | 2.5 |

| ГОСТ 22267-76 | 3.1 |

| ГОСТ 25346-89 | 3.10, приложение 4 |

| СТ СЭВ 3111-81 | 1.9.1, приложения 1, 2 |

7. ПЕРЕИЗДАНИЕ (ноябрь 1989 г.) с Изменениями № 1, 2, утвержденными в феврале 1988 г., в октябре 1989 г. (ИУС 5-88, 1-90)

Станки к которым применяется ГОСТ 8-82

- В наличии

Универсальный токарно-винторезный станок ГС526У

2 520 000 р.

- В наличии

Координатно-расточной станок с УЦИ 2Д450АФ10

5 260 000 р.

Вертикально-фрезерный станок FSS350MR

3 900 000 р.

- В наличии

Широкоуниверсальный консольно-фрезерный станок 6Т82Ш

2 230 000 р.

- В наличии

Долбежный станок по металлу ГД200

2 760 000 р.

Горизонтально-расточной станок с УЦИ 2А620Ф1

19 900 000 р.

Горизонтально-фрезерный станок 6Т82

1 690 000 р.

Зубофрезерный станок 53А50

5 700 000 р.

Универсальный токарный станок по металлу 16К20

1 800 000 р.

Радиально-сверлильный станок 2А554

1 630 000 р.

Универсальный круглошлифовальный станок 3У131

3 390 000 р.

Вертикально-сверлильный станок 2С132

540 000 р.