Металлорежущие станки представляют собой машины для обработки заготовок в точно заданный размер удалением слоя припуска с образованием стружки.

Для работы в основном используется абразивный либо лезвийный режущий инструмент. Станки также выполняют выглаживание поверхности, обкатку роликами и другие операции. Металлообрабатывающее оборудование позволяет вести обработку металлических и неметаллических материалов. Например, капрона, текстолита, различных видов пластиков и дерева, но для обработки твердых материалов (керамики или стекло) предназначены специальные станки.

Классификация агрегатов по группам

Основное деление массива металлорежущих станков происходит по технологическому способу обработки, способу перемещения механизмов и виду применяемого инструмента.

Различают 10 групп станков:

- Первая группа – токарные агрегаты. Они составляют порядка 30% станочного парка. Используются для обработки точением деталей вращения. Движением резания для группы является вращение заготовки.

- Вторая – сверлильные и расточные агрегаты. Их доля составляет 20%, используются для обработки отверстий различными способами. Вращение инструмента и его подача при неподвижной детали являются главными движениями резания. У расточных аппаратов добавляется ход стола с деталью.

- Третья – шлифовальные, полировальные, заточные и доводочные аппараты. Составляют 20% от общего числа подобного оборудования. Работают абразивным инструментом. В полировальных и доводочных агрегатах применяется абразивная паста и порошок, шлифовальные ленты и бруски.

- Четвертая – аппараты для физико-химической обработки и комбинированные. К этой группе относятся, например, агрегат для электроэрозионной обработки.

- Пятая группа – зубообрабатывающие и резьбообрабатывающие аппараты. Составляют 6% всего парка. Используются для нарезания разных видов зубчатых колес и резьбы. Они выполняют черновые и финишные операции.

- Шестая – фрезерные аппараты. Насчитывают 15% от общего числа оборудования. Рабочим инструментом являются многолезвийные фрезы разных конструкций.

- Седьмая группа – строгальные, протяжные, долбежные станки. На их долю приходится 4% станков. Имеют прямолинейное рабочее движение стола. У долбежных станков главное движение – возвратно-поступательное перемещение резца. Протяжные станки используются для обработки отверстий и пазов с помощью многолезвийного инструмента – протяжки.

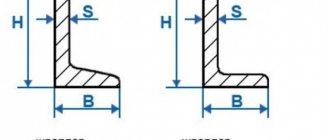

- Восьмая – разрезные станки. Служат для разрезания заготовок типа круга, уголков, прутков.

- Девятая группа – разные станки. В эту группу входят станки для балансировки, правки и других операций.

- Десятая – резервная. Многоцелевые станки вроде оборудования с ЧПУ и обрабатывающих центров позволяют реализовывать ряд способов механообработки. В соответствии с видом выполняемой операции включаются в одну из станочных групп.

Таблица серийно выпускаемых станков разделенных на девять групп по девять типов

Наименование станков

| Шифр группы | Шифр типа | ||||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| Резервные | 0 | — | |||||||||

| Токарные | 1 | Автоматы и полуавтоматы: | Токарно- Pевольверные | Сверлильно- отрезные | Карусельные | Токарные и лобовые | Многорезцевые и копировальные | Специализи- рованные | Разные токарные | ||

| специализи- рованные | одношпин- дельные | многошпин- дельные | |||||||||

| Сверлильные и расточные | 2 | — | Вертикально- сверлильные | Полуавтоматы | Координатно-расточные | Радиально- сверлильные | Горизонтально- расточные | Алмазно- расточные | Горизонтально- сверлильные | Разные сверлильные | |

| одношпин- дельные | многошпин- дельные | ||||||||||

| Шлифовальные и доводочные | 3 | Круглошли- фовальные | Внутришли- фовальные | Обдирочно- шлифовальные | Специализи- рованные шлифовальные | — | Заточные | Плоско- шлифовальные | Притирочные, полировальные, хонинговальные, доводочные | Разные образивные | |

| Электро- физические и электро- химические | 4 | — | Светолучевые | — | Электро- химические | Электро- искровые | — | Электро- эрозионные, ультрозвуковые прошивочные | Анодно- механические отрезные | — | |

| Зубо- и резьбо-обрабатываю- щие | 5 | Резьбо- нарезные | Зубодолбежные для обработки цилиндри- ческих колес | Зуборезные для обработки конических колес | Зубофрезер- ные для обработки цилиндрических колес и шлицевых валов | Для нарезания червячных колес | Для обработки торцов зубьев колес | Резьбофре- зерные | Зубоотделоч- ные, провероч- ные и обкатные | Зубо- и резь- бошлифоваль- ные | Разные зубо- и резьбо- обрабатываю- шие |

| Фрезерные | 6 | — | Вертикально- фрезерные консольные | Фрезерные не- прерывного действия | Продольные одностоеч- ные | Копироваль- ные и грави- ровальные | Вертикаль- ные безконсольные | Продольные двухстоеч- ные | Консольно- фрезерные опе- рационные | Горизон- тально- фрезерные консольные | Разные фрезерные |

| Строгальные, долбёжные, протяжные | 7 | Продольные | Поперечно- строгальные | Долбёжные | Протяжные горизонталь- ные | Протяжные вертикальные для протягивания | — | Разные строгальные | |||

| одно- стоечные | двух- стоечные | внутренного | наружного | ||||||||

| Разрезные | 8 | Отрезные, оснащенные | Правильно- отрезные | Пилы | — | — | |||||

| токарным резцом | шлифоваль- ным кругом | гладким или насеченным диском | ленточные | дисковые | Ножовочные | ||||||

| Разные | 9 | Муфто- и трубообра- батывающие | Пило- насекальные | Правильно- и безцентрово- обдирочные | Балансировочные | Для испыта- ния инструментов | Делитель- ные машины | Балансиро- вочные | — | — | |

Классификация по типам

В пределах каждой из 10 групп происходит разделение на 10 типов в соответствии со следующими критериями:

- компоновка базовых узлов;

- способ обработки и используемого инструмента;

- уровень автоматизации и прочих технологических особенностей.

К примеру, в группу шлифовальных и полировальных аппаратов входят кругло и плоскошлифовальные станки, продольно-шлифовальные и притирочные. В группе строгальных и долбежных станков – продольно-строгальные одностоечные, поперечно-строгальные и долбежные.

В пределах одного типа происходит деление на 10 типоразмеров.

Классификация металлорежущих станков по совокупности технологических параметров наглядно представлена в таблице.

Классификация металлорежущих станков по классу точности

Весь парк станков для механической обработки поделен на 10 групп. В каждой группе присутствует деление из 10 типов, а каждый еще поделен на 10 типоразмеров.

Критерием группы является общность технологического способа обработки либо сходство назначения. Например, строгальные и протяжные, зубообрабатывающие и резьбообрабатывающие.

Каждый тип объединяет степень универсальности, количество основных рабочих органов, назначение, конструктивное исполнение. Внутри типа оборудование различается по шести техническим параметрам.

В резервную группу 0 относят станки, работающие с применением новейших технологических методов.

Металлорежущие станки

Конструкция станков

Почти все оборудование, которое используется для работы с металлическими деталями, похоже по конструкции. Выделяется две больших группы по движению рабочих частей:

- Подача оснастки к заготовке.

- Подача детали к режущим частям установки.

Существуют элементы, которые характерны для любых металлорежущих машин:

- Система управления.

- Станина, на которой закрепляются другие детали.

- Рабочий стол.

- Электродвигатель с возможностью установки оснастки, закрепления заготовок.

Остальные элементы могут изменяться зависимо от типа оборудования.

Систематизация по базовому размеру

Стандартами регламентируются базовые параметры оборудования, характерные этому типу. Для группы токарных и круглошлифовальных станков это максимальный размер детали под обработку.

У фрезерных станков основным считается габарит рабочего стола для установки заготовок и оснастки. Для поперечно-строгальных станков базовым является величина хода ползуна.

Совокупность станков для одного вида обработки, с похожей кинематикой, устройством, но отличающихся главными размерами, называется размерным рядом. Например, согласно нормативам у зубофрезерных станков различают 12 типоразмеров с максимальным диаметром заготовки для обработки от 80 мм до 12,5 тыс. мм.

Размерный ряд токарных станков отличается размером обрабатываемой детали 250, 320, 400 и более. Введение размерных рядов унифицирует детали, облегчает проектирование и ремонт станков.

Виды металлообрабатывающего оборудования

Важнейшая характеристика, отличающая разные типы машин, – род осуществляемых ими работ. Станки для металлообработки делятся на:

- Токарные. Работа с поверхностями кручения, резка вращающихся деталей — токарная обработка на станках с ЧПУ.

- Сверлильные. Проделывание круглых отверстий.

- Шлифовальные. Шлифовка абразивным кругом.

- Полировальные. Шлифовка лентами и брусками.

- Зубообрабатывающие. Обработка зубьев колес.

- Фрезерные. Резка вращающейся фрезой.

- Строгальные. Резка движущимся по горизонтали резцом.

- Разрезные. Распиливание дисковой пилой.

- Протяжные. Спецпротяжка.

- Резьбообрабатывающие. Нетокарные модели, использующиеся для работы с резьбой.

- Иные устройства.

Дополнительная классификация

Существует дополнительное разделение станков:

- по степени универсальности металлорежущее оборудование бывает универсальное и стандартное;

- для выполнения многих видов операций, обработки широкой номенклатуры изделий по размерам и форме: широкого назначения и узкопрофильное;

- для конкретного вида работ по изготовлению разных деталей существует специализированное оборудование;

- для четко указанных работ – предназначено для обработки одинаковых по конфигурации деталей, но с отличающимися размерами, например, коленвалов, корпусов редукторов.

- специальное – выполняет определенные операции с четко заданным видом детали по форме и незначительным колебанием размеров.

Универсальное станочное оборудование применяется в мелкосерийном производстве. Специализированные и специальные станки с высоким уровнем автоматизации востребованы в крупносерийном и массовом производствах, где изготавливаются крупные партии деталей.

Специальный станок ROLLER 2800 CNC

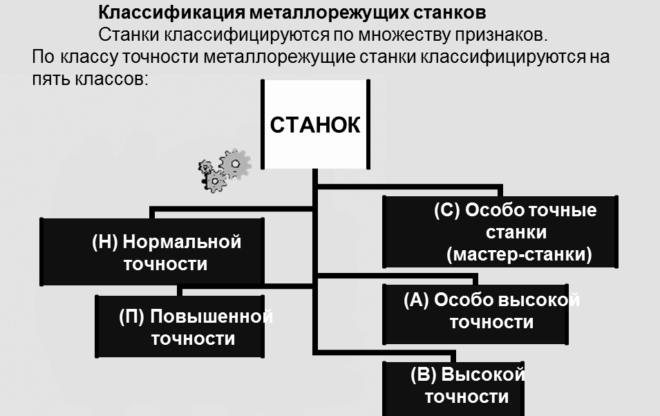

Разделение по классам точности

Все разнообразие металлообрабатывающих станков подразделяется по классу точности:

- нормальная – H;

- повышенная – П;

- высокая – B;

- особо высокая – A;

- особо точная (мастер-станки) – C.

Станок токарно винторезный 1В625МП повышенного класса точности

Основная часть станочного оборудования предусматривает обработку по 6–9 квалитету точности. Станки, относящиеся к классу A, B и C имеют повышенные требования к условиям эксплуатации, это связано с их очень высокой точностью. Для их установки необходимы отдельные помещения с неизменной температурой и влажностью.

Металлорежущие станки не могут существовать без маркировки. Буква обозначения класса точности, кроме станков нормальной точности H, добавляется в маркировку. Например, 16К20П.

Передовые методы металлообработки

Промышленное оборудование постоянно совершенствуется. Какие функции улучшаются:

- Производительность. Это важный фактор, которые влияет на окупаемость оборудования и прибыль, которую можно получить при работе на станке. Производительность возрастает после увеличения скорости работы механизмов.

- Точность. Чтобы сократить количество брака, изготовители оборудования работают над точностью рабочих механизмов.

- Долговечность и износоустойчивость.

Самой частой операцией, при которой применяются станки для металлообработки, является резка.

Газовая резка металла

Оборудование для газовой резки применяется давно. Оно полностью автоматизировано и требует минимум усилий для управления. Система ЧПУ позволяет выполнять ровные резы металлических заготовок, что было проблемно при наличии человеческого фактора.

Плюсы газовой резки:

- высокая скорость и производительность;

- дешёвое оборудование.

Минусы:

- термоусадка металла после выполнения работ;

- возможные погрешности в точности.

Газовое оборудование устанавливается на больших предприятиях и в частных мастерских.

Газовая резка металла

Плазменные для резки

Принцип работы плазменных аппаратов заключается в том, что разрезание заготовки или листа происходит с помощью струи плазмы. Такие металлообрабатывающие станки обладают высокой точностью реза и производительностью.

Лазерная обработка

Лазерные станки для обработки металла популярны в частных мастерских и на производстве. Лазерная головка передвигается по направляющим и разрезает заготовки на размеченные части. Лазерным лучом можно выполнять гравировку. Такие станки обладают высокой точностью. С их помощью обрабатывают однородные металлы и мягкие сплавы.

Шлифовальные

Шлифовальные станки предназначены для финишной обработки металлических поверхностей. В зависимости от необходимой толщины съёма, выбирается фракция абразивных кругов или наждачных лент. На одной машине может закрепляться больше одного абразивного круга или ленты.

Токарные

К токарной группе относятся конструкции, которые используются для создания деталей сложной формы. Рабочей частью выступает вращающийся шпиндель, в который закрепляется заготовка. Чтобы обработать заготовку, необходимо закрепить определённые резцы в суппорте и подвести к ним детали. Острые грани срезают слой металла под действием вращения. Могут использоваться для сверления, нарезания резьбы внутри и снаружи заготовок, зенкерования, расточки отверстий.

Сверлильные

Сверлильные станки — это устройства с неподвижной станиной, на которой в вертикальном положении закрепляется один или несколько шпинделей. На них можно выполнять сверление, зенкеровку, нарезание внутренней резьбы. С помощью метчиков можно растачивать отверстия в заготовках.

Сверлильный станок

Гидроабразивные и электроэрозионные

Это оборудование, используемое для разрезания металлических листов любой толщины. Принцип работы заключается в том, что металл разрезается с помощью тонкой водяной струи, которая воздействует на него под большим давлением. Недостаток этого метода — низкая скорость. Однако она компенсируется высокой точностью реза.

Портальные машины газовой резки металла

Оборудование предназначено для производства. Связано это с возможностью расположить на рабочей поверхности большие металлические листы. Их размеры могут достигать 3×12 метров. Плюсы и минусы у таких станков точно такие же, как у обычной газовой резки.

По степени автоматизации

Часто металлорежущие станки производят с дополнительной функцией автоматизации. В зависимости от степени автоматизации станки разделяются на такие виды:

- ручное управление;

- полуавтоматы, когда цикл обработки ведется автоматически, а оператор меняет заготовку и включает станок;

- автоматы, где непрерывно происходит множество рабочих циклов автоматически, без оператора, включая замену инструмента, загрузку и выгрузку деталей;

- станки с ЧПУ, они производятся с функцией быстрого изменения режимов работы корректировкой программы.

Токарные станки с ЧПУ

Современные металлорежущие станки производят с дополнительным оснащением, это ускоряет процесс обработки материала. Увеличить степень автоматизации в мелкосерийном производстве мастера могут при условии большего использования станков с числовым (цикловым) программным управлением (ЧПУ). В их маркировке присутствует буква Ф (Ц).

Цифровое обозначение за буквой указывает на тип управляющей системы:

- цифровая индикация Ф1 – система позволяет делать предварительный набор координат, цифровая индикация отображает в числовом выражении настоящее положение и перемещение подвижного узла станка;

- прямоугольная или позиционная система Ф2;

- контурная Ф3;

- универсальная Ф4 – объединяет контурную и позиционную обработку детали.

Основные узлы и механизмы металлорежущих станков

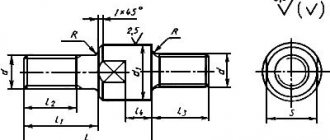

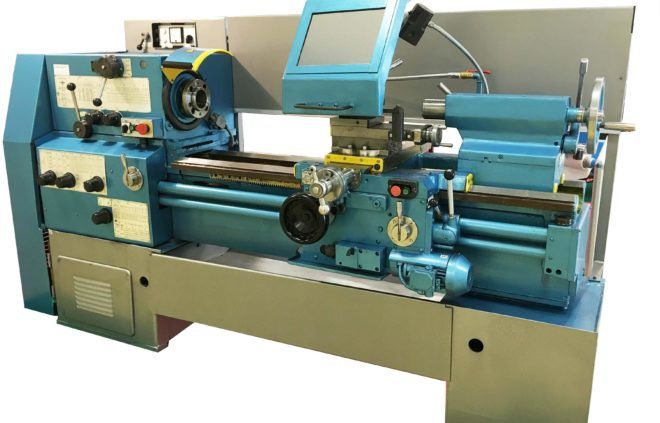

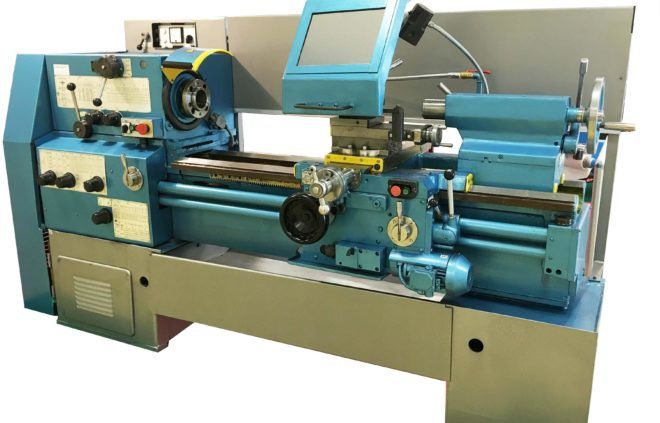

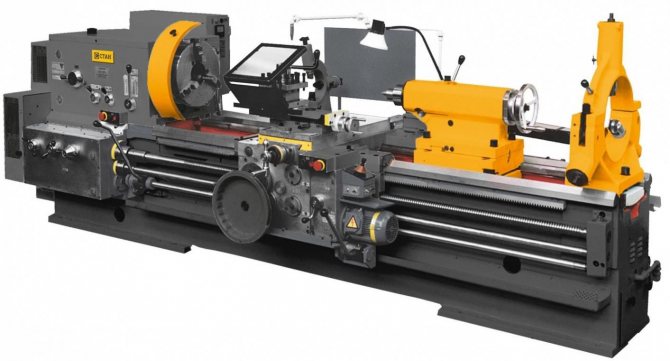

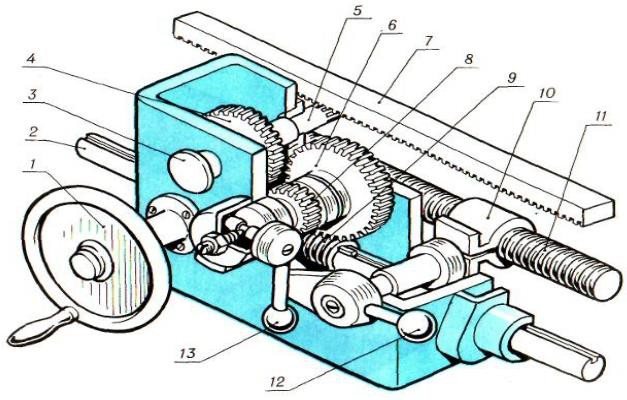

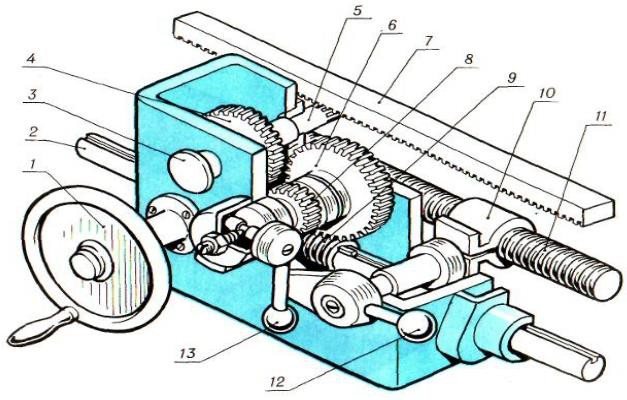

Рассмотрим основные узлы и механизмы металлорежущих станков на примере токарного станка. Общий вид токарного станка показан на рисунке 7.

Рисунок 7 – Общий вид станка

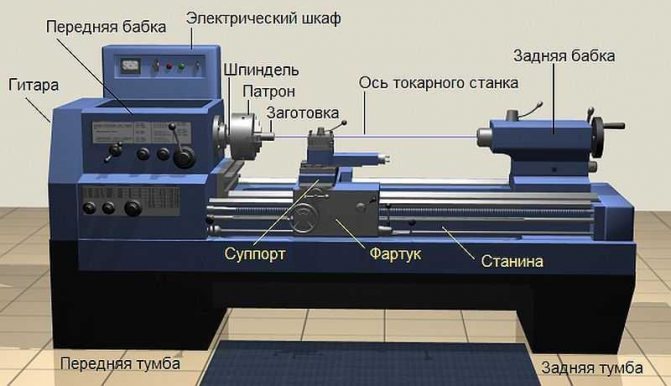

Основные узлы станка показаны на рисунке 8.

Рисунок 8 – Основные узлы станка

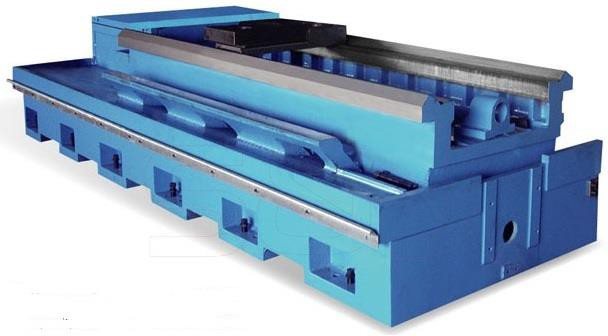

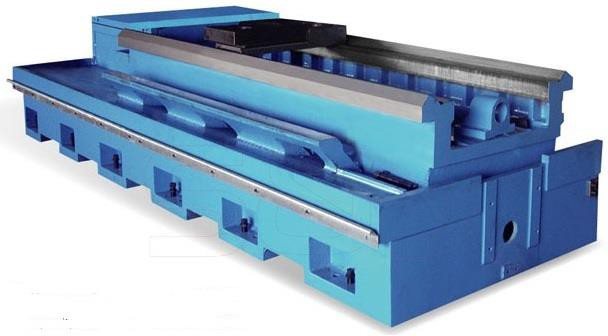

Станина станка чаще всего изготавливается из чугуна, является основой для навесного оборудования, показана на рисунке 9.

Рисунок 9 – Станина станка

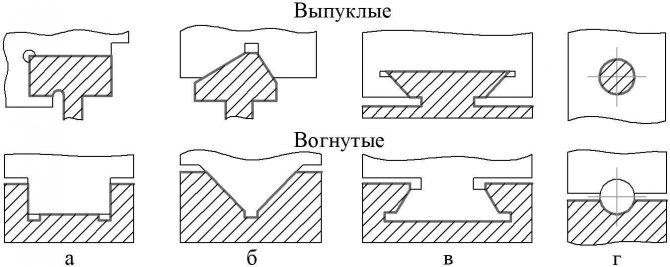

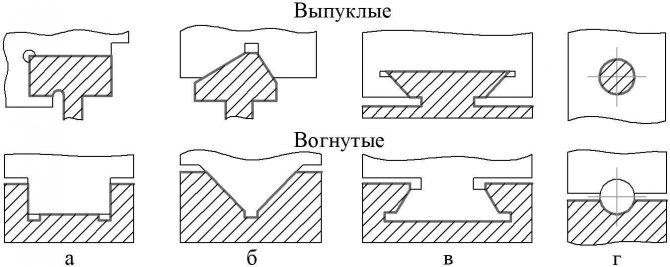

Требуемое взаимное расположение узлов станка и возможность относительного перемещения инструмента и заготовки обеспечивают направляющие (рисунок 10).

Рисунок 10 – Регулировочные элементы с продольным (а) и поперечным (б) клином, с поджимной (в) и накладной пригоняемой (г) планкой

По назначению и конструктивному исполнению направляющие можно классифицировать по следующим признакам:

- по виду движения: направляющие главного движения (например, стол-станина продольно-строгального станка); направляющие движения подачи; направляющие перестановки сопряжённых и вспомогательных деталей и узлов, неподвижных в процессе обработки;

- по траектории движения: направляющие прямолинейного и кругового движения;

- по направлению траектории перемещения узла в пространстве: горизонтальные, вертикальные и наклонные;

- по геометрической форме: призматические, плоские, цилиндрические, конические (только для кругового движения) и их сочетания.

Наибольшее распространение в станках получили направляющие скольжения и качения. Направляющие скольжения (рисунок 11) обычно изготовляют из серого чугуна. Чугун используется в тех случаях, когда направляющие выполняются как одно целое со станиной или подвижным узлом.

Рисунок 11 – Основные формы поперечных сечений направляющих скольжения: а – плоская; б – призматическая; в – в форме ласточкина хвоста; г – цилиндрическая

По виду трения скольжения различают следующие направляющие:

- гидростатические – направляющие главного движения и подачи; в этих направляющих смазочный слой создаётся подачей масла под высоким давлением в специальные карманы необходимых размеров;

- со смешанной смазкой – большинство направляющих движения подачи;

- с граничной смазкой – направляющие подачи, работающие при очень малых скоростях скольжения;

- с воздушной смазкой – аэростатические.

В станках широко применяют направляющие качения с использованием в них шариков и роликов как промежуточных тел качения. Достоинством направляющих качения является малое трение, независящее от скорости движения. Направляющие качения обеспечивают высокую точность перемещений, равномерность медленных движений, они более долговечны, чем направляющие скольжения. Подобно направляющим скольжения направляющие качения могут быть замкнутыми и незамкнутыми.

Передняя бабка, чаще всего называется шпиндельная бабка (рисунок 12), так как основным узлом ее является шпиндель (рисунок 13). В шпинделе фиксируются патроны, различные оправки в которые устанавливаются и закрепляются обрабатываемые детали. Кроме того, здесь же расположены коробка скоростей, шкив и подшипники.

Рисунок 12 – Передняя бабка

Шпиндель – это вал металлорежущего станка передающий вращение закреплённому в нём инструменту или обрабатываемой заготовке.

Конструктивная форма шпинделя зависит от способа крепления на нём зажимных приспособления или инструмента, посадок элементов привода и типов применяемых опор. Шпиндели изготавливают пустотелыми для прохода прутка, а так же для уменьшения его массы.

В качестве опор шпинделей станков применяют подшипники качения и скольжения. Так как от шпинделей требуется высокая точность, то подшипники качения должны быть высоких классов точности. В передней опоре применяют более точные подшипники, чем в задней. Шпиндели и подшипники должны быть надежно защищены от загрязнения и высекания смазочного материала, с этой целью используют различные уплотнения.

Рисунок 13 – Шпиндель

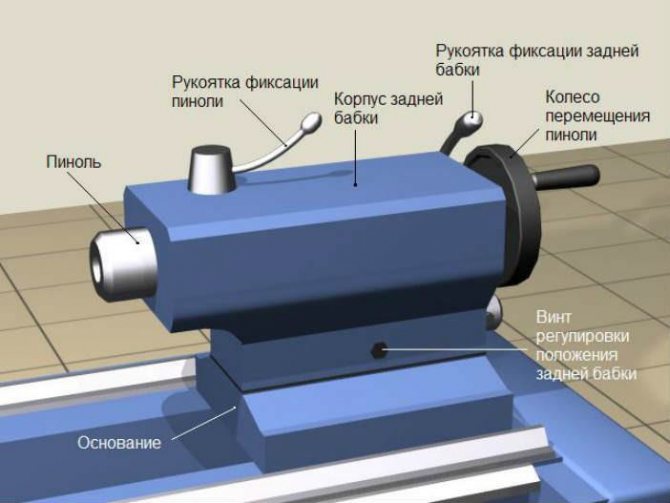

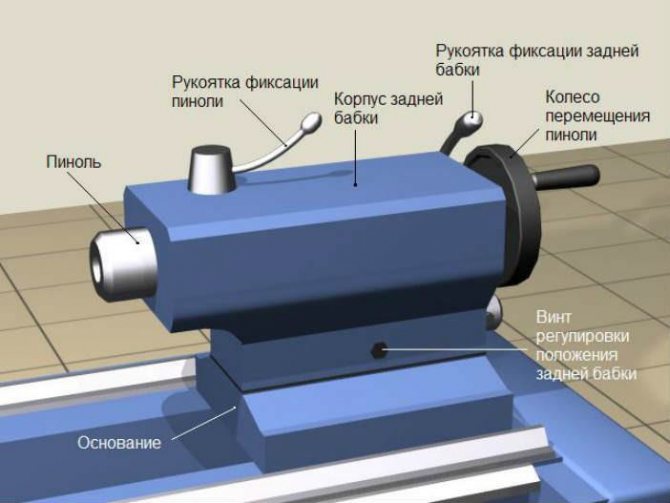

Задняя бабка состоит из нижней плиты и держателя пиноли. В заднюю бабку может устанавливаться инструмент или приспособление (рисунок 14). Чаще всего заднюю бабку используют при обработке длинных деталей, поджимая конусом торец детали. Направляющие, по которым перемещается задняя бабка должны быть чистыми и смазанными.

Рисунок 14 – Задняя бабка

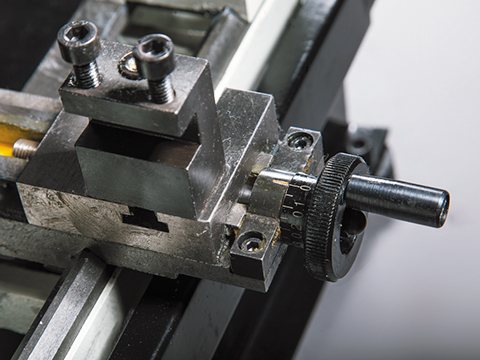

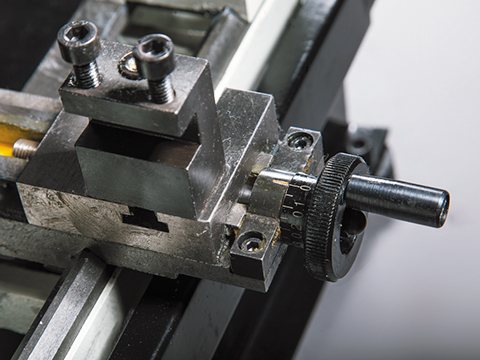

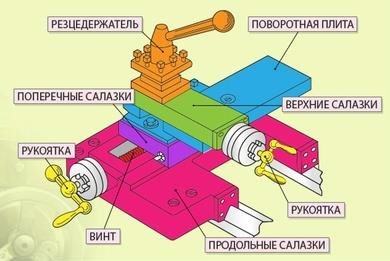

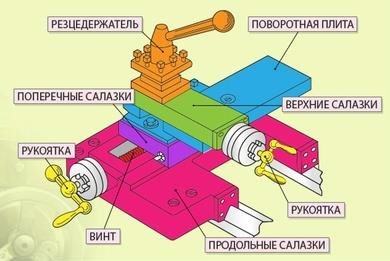

Суппорт – узел станка, в который устанавливается режущий инструмент и который позволяет перемещать его в продольном, поперечном и наклонном направлении. Каретка обеспечивает продольное движение по салазкам, верхняя часть суппорта обеспечивает поперечное движение. В верхней части суппорта устанавливаются резцедержатели (рисунок 15).

Рисунок 15 – Суппорт станка

Фартук. Для обеспечения продольного и поперечного движения суппорта разработаны передачи, расположенные в фартуке (рисунок 16). С помощью этих передач осуществляется преобразование вращательного движения ходового винта в поступательное движение суппорта.

Рисунок 16 – Фартук станка: 1 – маховик ручной подачи, 2 – ходовой валик, 3 – кнопка включения механической подачи от ходового валика, 4 – зубчатое колесо, 5 – реечная шестерня, 6 – зубчатое колесо, 7 – зубчатая рейка, 8 – зубчатое колесо, 9 – червяк, 10 – разьемная гайка, 11 – ходовой винт, 12 – рукоятка включения механической подачи от ходового винта при нарезании резьбы, 13 – рукоятка включения механической подачи

Все узлы и механизмы оборудования должны содержаться в исправном состоянии, то есть все трущиеся детали должны быть чистыми и смазаны соотвествующей смазкой. Это задача службы эксплуатации оборудования, но и обслуживающий персонал также должен следить за состоянием оборудования, например следить за своевременной заменой фильтров, смазочно-охлаждающей жидкости, и даже в зависимости от наработанных моточасов следить за своемременной заменой масла в гидросистеме станка.

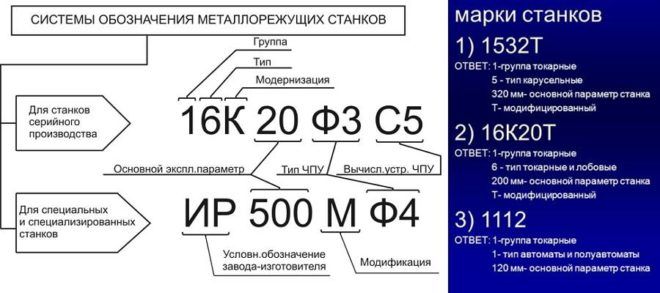

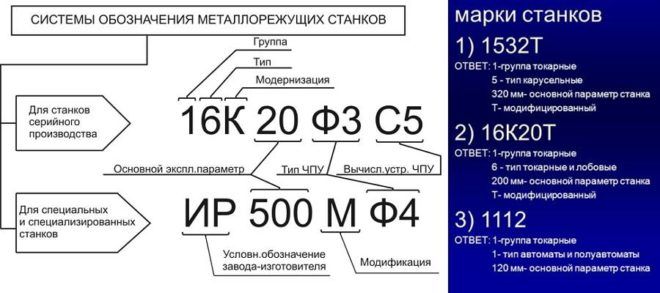

Принцип обозначения

Модели металлорежущих станков имеют оригинальное обозначение, в виде сочетания букв и цифр.

Установлен следующий порядок маркировки:

- начальная цифра – это принадлежность станка к группе;

- следующая составляющая показывает его тип;

- третья и четвертая обозначают характерный параметр (размер заготовки, габарит стола).

Расшифровка маркировки станка

Буква за первой или второй цифрой указывает на модернизацию по основным параметрам. Любая буква, завершающая маркировку кроме A, C, B, H, M, П и Ф показывает проведенную модификацию с изменением конструкции узлов.

Буквы A, C, П, B являются обозначением класса точности. При появлении у станка инструментального магазина добавляется буква М.

Современные типы металлорежущих станков бывают разные. Для обозначения станков с ЧПУ используется Ф, ну а где есть револьверная головка, присутствует в конце маркировки Р.

Такие металлорежущие станки пользуются огромной популярностью у мастеров.

К примеру, обозначение 2Н135 говорит о том, что это вертикально-сверлильный станок второй группы, 1 типа с модернизацией Н. Предельный диаметр устанавливаемого сверла 35 мм.