Заготовки для волочения

Чаще всего волочение применяется для того, чтобы изготовить разнообразные металлические заготовки. Это могут быть профили с большим или же средним сечением, а также разной формы. Использовать такую процедуру обработки рекомендуется лишь в том случае, если ширина и толщина изначальной заготовки имеют соотношение не более 20.

Кроме этого, волочение металлов также используется и в той ситуации, когда необходимо, чтобы поверхность металла была гладкой и чистой. Чаще всего такие металлические изделия, как профили с большим или же средним сечением, могут быть вытянуты максимум до 6 метров. Волочение металла актуально для изделий с малым сечением и длинной протяженностью заготовки, соотношение между которыми, составляет не более 12. Под такими изделиями обычно понимают проволоки из меди, стали, алюминия. Применение такой операции, как волочение, дает возможность изготавливать проволоку с диаметром до 8 миллиметров. Здесь важно добавить, что если речь идет об обработке проволоки, то после операции волочения обязательно проводится дополнительная обработка. Это может быть дополнительное растяжение на специальных приспособлениях или погружение в специальные составы.

Третий и последний вариант заготовок — это трубы с любой формой и сечением. Волочение металлов особенно эффективно в том случае, если нужно изготовить полые конструкции. Дело в том, что этот метод позволяет выпускать тонкостенные по диаметру (0,3-0,4 мм) трубные изделия.

Виды и методы волочения

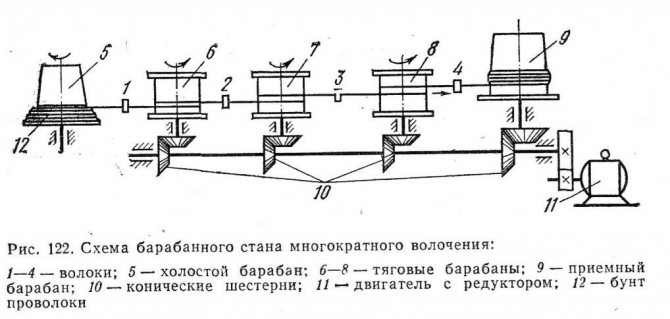

Волочение выполняют на волочильном стане. Конструктивно устройство состоит из таких основных частей: волока (фильера), оправок разной конструкции, протяжного и вспомогательных устройств для автоматизации и механизации процесса. При этом волочильный стан прямолинейной конструкции различают по принципу действия главного двигателя непрерывного действия (траковые), гидравлические, цепные и канатные.

Процесс классифицируют по таким параметрам:

- по типу (мокрое, сухое);

- нагреву заготовки (холодное, горячее);

- количеству протягиваемых заготовок (1, 2, 4, 8);

- степени чистоты получаемого изделия (черновое, чистовое);

- подвижности волока (неподвижный, подвижный);

- количеству переходов (одно- и многократный);

- способу осуществления тяги (гидравлические, барабанные, цепные).

Разнообразие параметров породило огромное количество выпускаемых установок, различающихся техническими характеристиками, технологией выполнения работ и производительностью.

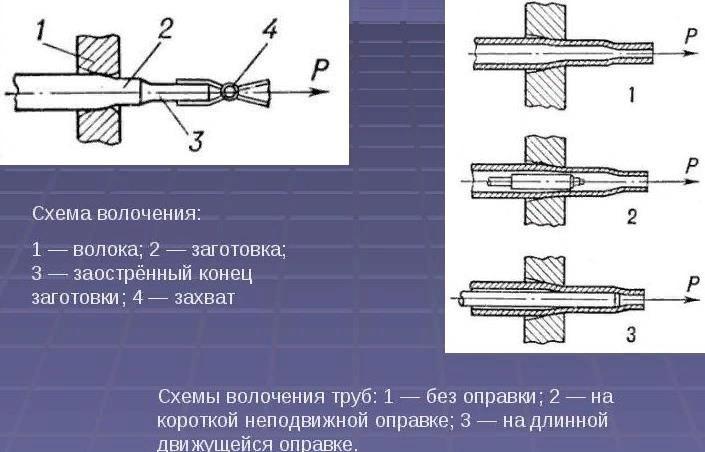

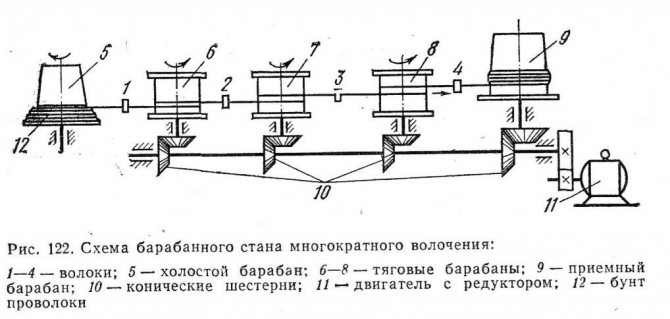

Волочение используют для изготовления труб диаметром 0,3÷500 мм с толщиной стен 0,05÷6 мм. При этом методы изготовления могут быть следующими:

- осадкой;

- профилировочным способом;

- гидродинамическим трением;

- на специальной оправке (закрепленной короткой, длинной подвижной, плавающей);

- на деформирующемся сердечнике;

- с раздачей заготовки трубной формы.

Метод, а следовательно, и оборудование к нему, выбирают в зависимости от требований, предъявляемых к готовому изделию и марки применяемой заготовки. Трубы изготавливают, применяя волочильный стан цепной и барабанной конструкции. В последнем случае волочение называют бухтовым.

Суть процесса

Суть данного метода заключается в следующем. Металлические заготовки в виде полос или же сталь полосового типа с одинаковым сечением подают на станок волочильного типа. Оборудование имеет определенный канал, после прохождения которого, изделие приобретает нужную геометрическую форму и размер.

Каналы либо достаточно близки по диаметру, либо точно такие же по диаметру, как заготовки. Здесь важно отметить, что во время обработки металлов волочением, изделие не сужается сразу до нужных параметров. На протяжении всего канала от его входа к выходу диаметр постепенно уменьшается и только на самом выходе он равен тому показателю, который требуется получить в итоге. Здесь важно отметить, что поперечное сечение материала, которое и подвергается протягиванию, всегда будет больше, чем поперечное сечение канала самого оборудования. Именно за счет этой разницы и осуществляется эффективное изменение параметров.

Волочение металла

Сущность процесса волочения заключается в протаскивании обрабатываемой заготовки через отверстие, размеры которого меньше размеров сечения исходной заготовки (рис. 123, а

). При волочении площадь поперечного сечения заготовки уменьшается, приобретая постоянное сечение по всей длине, а длина увеличивается. Отношение полученной длины l к первоначальной l0 называется вытяжкой.

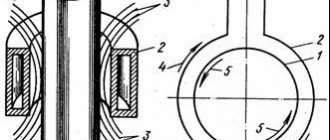

Рис. 123.

Схема волочения: а — прутка; б — трубы на длинной оправке; в — трубы на несмещающейся оправке; г — трубы на плавающей оправке; д — трубы без оправки

Коэффициент вытяжки μ = l / l0 = F0 / F, величина которого в первых и последних проходах составляет 1,15 ÷ 1,25, при промежуточном волочении допускают 1,30 ÷ 1,45, а обжатие (обжатие определяется формулой φ = F0 — F / F0ּ100%, где F0 — исходное сечение, F — полученное сечение. При калибровке оно бывает 8—12%.) до 30—35%. При волочении труб на длинной оправке (рис. 123, б

) коэффициент вытяжки можно довести до 1,8.

Усилие Р, потребное при волочении, называется усилием волочения. Отношение Р к площади поперечного сечения, получаемого после волочения, называется напряжением волочения, которое должно быть меньше предела текучести обрабатываемого металла, иначе выходящий из отверстия волоки пруток будет утрачивать форму и размеры, полученные в отверстии волоки.

Волочение осуществляется в холодном состоянии, поэтому оно вызывает физическое упрочнение (наклеп) металла. Для восстановления первоначальных свойств применяют термообработку (отжиг), которая необходима при волочении в несколько переходов, а также в окончательной продукции.

Волочильный инструмент изготовляют из инструментальной стали, твердых сплавов, а для получения проволоки размером меньше 0,5 мм иногда применяют волоки из естественного алмаза.

Основная часть волоки называется волочильным глазком, или матрицей, и представляет собой рабочее отверстие постепенно уменьшающегося сечения, через которое протягивается металл. Волока с одним отверстием называется фильером, с несколькими — волочильной доской.

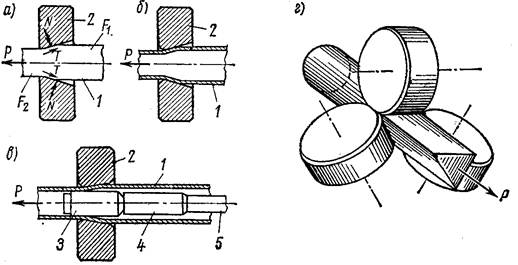

Для уменьшения трения при волочении применяют обильную смазку, различные предварительные покрытия, например, омеднение, которое снижает коэффициент трения, а следовательно, и усилие волочения, а также предохраняет поверхность от задира волочильным инструментом; для снижения усилия волочения применяют также роликовую матрицу (рис. 124, а

).

Рис. 124.

Роликовая матрица и фасонные профили.

Передний конец исходной заготовки перед волочением вытягивается (заостряется) с тем, чтобы он прошел через отверстие полоки и его можно было захватить тянущим устройством. Для волочения применяют декапированный металл — отожженный и протравленный.

Обычно волочение применяют при изготовлении проволоки размером меньше 5 мм; при получении тонкостенных труб (рис. 123, б — д

), при калибровке и получении высокого качества поверхностей горячекатанных прутков размером до 150 мм (круг, квадрат); при производстве сложных фасонных профилей (рис. 124, б) для изготовления деталей, которые раньше обрабатывались резанием на станках.

Выполнение процедуры

Здесь нужно обратить внимание на несколько нюансов. Для начала важно знать, что обработка металлов давлением (волочением) осуществляется на специальной установке, которая называется волочильным станом. Прежде чем приступить к процедуре протягивания, необходимо заострить торец заготовки. Процедура должна выполняться таким образом, чтобы изделие без каких-либо проблем могло проникать в канал станка и при этом выходить на небольшое расстояние в том месте, где оно заканчивается. Конец, который «выглядывает», фиксируется прибором, входящим в состав волочильного стана. После этого и стартует сам процесс.

Суть и назначение операции волочения

Сущность процесса волочения заключается в протягивании металлической заготовки большего диаметра через отверстие необходимой формы и получении изделия меньшего диаметра. Изготовленная продукция характеризуется качеством наружной поверхности, плотностью и точностью размеров поперечного сечения. Операции выполняют на специальных машинах, которые называются волочильными станами. Они повышают производительность труда: трудоемкость изготовления становится гораздо ниже, чем при выполнении таких изделий другими способами.

Волочильные станы выпускаются производителями с прямолинейным движением заготовки и с наматыванием на барабаны. В последнем случае они могут быть с одним или несколькими ведущими барабанами, что позволяет протягивать одну или одновременно несколько заготовок.

Виды операции волочения

Прессование и волочение металлов, как и любая другая операция, имеют несколько видов исполнения:

- Чистовое и черновое протягивание заготовки. Естественно, что если выполняется чистовая протяжка, то она же станет и финальной. Это значит, что на выходе изделие будет иметь необходимые параметры, сечение и так далее. Черновое протягивание еще называют заготовительным.

- Волочение может быть многониточным и однониточным. Здесь все довольно просто и понятно, при первом способе можно протягивать сразу несколько заготовок, а точнее, до восьми за один раз. Единственное, на что стоит обратить внимание, так это на то, что количество нитей всегда должно быть четным, то есть, 8, 4, 2.

- Есть процесс волочения металла, который именуется мокрым. В таком случае необходимо применять мыльную эмульсию. Может быть также и сухая обработка. В таком случае применяется емкость с раствором эмульсии.

- Сама процедура может быть многократной или однократной. Другими словами, здесь учитывается количество протягиваний, которое прошла одна и та же заготовка на стане.

Безоправочный метод обработки

Существует достаточно много способов волочения металлов и сплавов, а потому каждый стоит рассмотреть кратко.

Может применяться такой метод, как безоправочное протягивание. Данный метод подразумевает работу с заготовками из таких материалов, как цветные сплавы и металлы, а также различные трубные заготовки. Чаще всего этот метод выполняется при наличии двух волоков. Один применяется для того, чтобы осуществить обжатие по сечению, а второй — для центровки. Недостатком является то, что поверхность при такой процедуре сильно теряет в качестве, а потому метод используется лишь для уменьшения диаметра труб.

Инструмент для волочения. Принцип работы цепных и барабанных волочильных станов

Сущность процессов волочения сплошных и полых профилей.

Тема 2.3.3 Волочение, сущность процесса, применяемое оборудование и инструмент

Вопросы:

3. Продукция волочения.

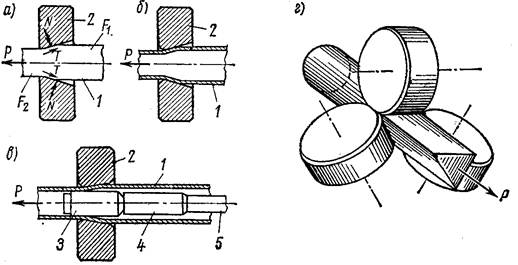

1. Волочением называется процесс обработки металлов давлением, при котором заготовка протаскивается через отверстие волоки, размеры которого меньше размеров сечения исходной заготовки. В результате волочения получается изделие с постоянным сечением по всей длине.

Сущность процесса волочения состоит в следующем. У прутка 1

(рис. 139, а)с начальным сечением

F

1 заостряется передний конец, который пропускают через очко волоки

2.

К переднему концу прутка, выходящему из волоки, прикладывают внешнюю силу

Р

,называемую усилием волочения. Пруток, проходя через очко волоки, деформируется и принимает форму и размеры очка волоки. Конечное сечение

F

2прутка меньше исходного

F

1.

Рис. 33 Основные способы волочения изделий:

1 – изделие; 2 – волока; 3 – оправка; 4 – мундштук; 5 – волочильный болт

Сила давления N

стенок очка волоки на металл вызывает со стороны последнего реактивные силы, равные по величине активным силам, но направленные в противоположную сторону. Движение металла в очке волоки вызывает скольжение на контактной поверхности, вследствие чего возникают внешние силы трения

Т

,направленные против движения прутка.

При волочении смазка металла и волочильного очка снижает силы трения и усилие волочения, а также температуру в очаге деформации, предотвращает прилипание металла к волоке и улучшает качество поверхности изделия. Кроме того, смазка позволяет увеличить обжатие за проход и скорость волочения.

Применяемые при волочении смазки разделяют на твердые (мыльные порошки, графит, парафин), консистентные или полужидкие (солидолы, тавоты, минеральные масла в смеси с мылом, петро-латумом и др.) и жидкие (водные эмульсии минеральных масел и мыла и т. д.). Введение в смазку небольших количеств поверхностно активных веществ (серы, фосфора и др.) облегчает процесс деформирования металла. Эти вещества проникают в микротрещины на поверхности протягиваемой заготовки и создают в них дополнительные раздвигающие усилия, облегчающие процесс деформации под воздействием внешних сил.

Процесс волочения осуществляют обычно при комнатной температуре. Выделяющееся при деформации металла тепло отводят непрерывным охлаждением прутка эмульсией, водой или воздухом. В процессе волочения металл наклёпывается и приобретает волокнистое строение (текстуру). Это обусловливает изменение физических, химических и особенно механических свойств металла.

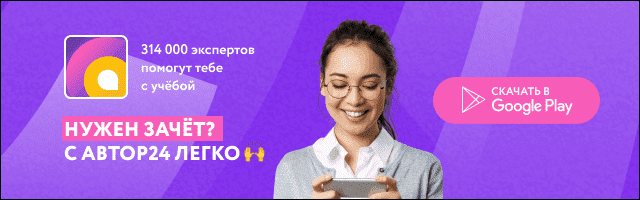

К основным способам волочения, кроме рассмотренного, относят волочение труб без оправки (рис. 33, б)для уменьшения наружного и внутреннего диаметров трубы и увеличения длины (толщина стенки трубы почти не изменяется); волочение труб на оправке (рис. 33, в)

для уменьшения наружного и внутреннего диаметров и толщины стенки трубы; волочение в дисковых вращающихся волоках для получения сложных профилей. В последнем случае вращение неприводных дисков осуществляется усилием волочения благодаря силам трения.

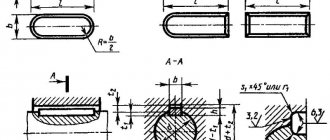

2. Волочение производится через волоки – сплошные, составные, роликовые. Волока представляет собой кольцо, которое изготовляется из инструментальных сталей У8…У12, из стали марок ШХ15, Х12М, из твердых сплавов ВК3, ВК6, ВК8, ВК10, ВК15, а для получения проволоки диаметром менее 0,3 мм – из алмаза. Для увеличения прочности волока запрессовывается в стальную обойму.

Волока (рис. 34) состоит из двух частей – собственно волоки 1

и обоймы

2.

Волока имеет входной конус (распушка) I

, необходимый для введения заготовки в волоку, смазочную часть

II

, рабочий или деформирующий конус

III

, и котором заготовка обжимается, калибрующую зону

IV

и выходной конус

V.

Угол деформирующего конуса 2α при волочении прутков принимается 6…18°, в зависимости от свойств металла и вида изделия, а при волочении труб 10…24°. Чем меньше твердость металла, тем больше угол рабочего конуса.

Рис. 34

При волочении ряда профилей (квадрат, шестигранник и др.) применяются составные волоки, которые значительно проще в изготовлении и отличаются универсальностью.

Сущность процессов волочения сплошных и полых профилей.

Тема 2.3.3 Волочение, сущность процесса, применяемое оборудование и инструмент

Вопросы:

3. Продукция волочения.

1. Волочением называется процесс обработки металлов давлением, при котором заготовка протаскивается через отверстие волоки, размеры которого меньше размеров сечения исходной заготовки. В результате волочения получается изделие с постоянным сечением по всей длине.

Сущность процесса волочения состоит в следующем. У прутка 1

(рис. 139, а)с начальным сечением

F

1 заостряется передний конец, который пропускают через очко волоки

2.

К переднему концу прутка, выходящему из волоки, прикладывают внешнюю силу

Р

,называемую усилием волочения. Пруток, проходя через очко волоки, деформируется и принимает форму и размеры очка волоки. Конечное сечение

F

2прутка меньше исходного

F

1.

Рис. 33 Основные способы волочения изделий:

1 – изделие; 2 – волока; 3 – оправка; 4 – мундштук; 5 – волочильный болт

Сила давления N

стенок очка волоки на металл вызывает со стороны последнего реактивные силы, равные по величине активным силам, но направленные в противоположную сторону. Движение металла в очке волоки вызывает скольжение на контактной поверхности, вследствие чего возникают внешние силы трения

Т

,направленные против движения прутка.

При волочении смазка металла и волочильного очка снижает силы трения и усилие волочения, а также температуру в очаге деформации, предотвращает прилипание металла к волоке и улучшает качество поверхности изделия. Кроме того, смазка позволяет увеличить обжатие за проход и скорость волочения.

Применяемые при волочении смазки разделяют на твердые (мыльные порошки, графит, парафин), консистентные или полужидкие (солидолы, тавоты, минеральные масла в смеси с мылом, петро-латумом и др.) и жидкие (водные эмульсии минеральных масел и мыла и т. д.). Введение в смазку небольших количеств поверхностно активных веществ (серы, фосфора и др.) облегчает процесс деформирования металла. Эти вещества проникают в микротрещины на поверхности протягиваемой заготовки и создают в них дополнительные раздвигающие усилия, облегчающие процесс деформации под воздействием внешних сил.

Процесс волочения осуществляют обычно при комнатной температуре. Выделяющееся при деформации металла тепло отводят непрерывным охлаждением прутка эмульсией, водой или воздухом. В процессе волочения металл наклёпывается и приобретает волокнистое строение (текстуру). Это обусловливает изменение физических, химических и особенно механических свойств металла.

К основным способам волочения, кроме рассмотренного, относят волочение труб без оправки (рис. 33, б)для уменьшения наружного и внутреннего диаметров трубы и увеличения длины (толщина стенки трубы почти не изменяется); волочение труб на оправке (рис. 33, в)

для уменьшения наружного и внутреннего диаметров и толщины стенки трубы; волочение в дисковых вращающихся волоках для получения сложных профилей. В последнем случае вращение неприводных дисков осуществляется усилием волочения благодаря силам трения.

2. Волочение производится через волоки – сплошные, составные, роликовые. Волока представляет собой кольцо, которое изготовляется из инструментальных сталей У8…У12, из стали марок ШХ15, Х12М, из твердых сплавов ВК3, ВК6, ВК8, ВК10, ВК15, а для получения проволоки диаметром менее 0,3 мм – из алмаза. Для увеличения прочности волока запрессовывается в стальную обойму.

Волока (рис. 34) состоит из двух частей – собственно волоки 1

и обоймы

2.

Волока имеет входной конус (распушка) I

, необходимый для введения заготовки в волоку, смазочную часть

II

, рабочий или деформирующий конус

III

, и котором заготовка обжимается, калибрующую зону

IV

и выходной конус

V.

Угол деформирующего конуса 2α при волочении прутков принимается 6…18°, в зависимости от свойств металла и вида изделия, а при волочении труб 10…24°. Чем меньше твердость металла, тем больше угол рабочего конуса.

Рис. 34

При волочении ряда профилей (квадрат, шестигранник и др.) применяются составные волоки, которые значительно проще в изготовлении и отличаются универсальностью.

Другие способы протягивания

При выполнении операции нужно знать, какие величины характеризуют деформацию металла при волочении. В качестве таких параметров выступают обжатие по толщине заготовки, а также ее удлинение, по отношению к начальному размеру.

Достичь лучшего качества, чем при предыдущем методе обработки можно, если использовать другие варианты:

- Бухтовый. Данная процедура считается достаточно оптимальной, если необходимо обработать трубные заготовки из таких материалов, как медь, латунь, алюминий. Подразумевается протяжка смотанной в бухту заготовки. При использовании метода можно получить тонкостенные трубки с толщиной от 0,2 до 3 миллиметров и сечением от 1 до 70 миллиметров. Олифа, водная эмульсия, растительные или минеральные масла — это обязательные составы, без которых нельзя проводить такую операцию.

- Проведение операции на оправке, которая может быть деформируемая, зафиксированная.

- Один из распространенных методов называется стрежневым. Суть заключается в том, что внутрь заготовки вставляется стержень, выполненный из прочной марки стали. Операция протягивания выполняется вместе с этим стержнем, который удаляется после того, как вся заготовка прошла через волок. Чаще всего изготавливаются капиллярные трубки, сечение которых не более 1 мм.

Возможен также вариант протяжки труб на барабанах, относящихся к трубоволочильной группе, а также на траковых станах, которые снабжены цепями. Выбор способа основывается не только на том, какое оборудование имеется в наличии, а также и на свойствах и виде металла, из которого сделана обрабатываемая заготовка.

Специальные станы для протяжки

Может проходить обработка металла волочением в несколько проходов. Картинка будет представлена для наглядного примера.

Что касается заготовок, то они, чаще всего, из цветного металла и стали. Начальное сечение может быть равно 0,01 мм. Оборудование отличается типом волока, который на нем установлен. Допустим, станы с алмазными волоками применяются только для наиболее тонких изделий. Твердосплавный волок используется для средних и толстых заготовок. Стальное оборудование применяется только для работы с самыми крупными изделиями.

Само по себе устройство станов также может достаточно сильно отличаться. Некоторые из них могут развивать скорость обработки до 50 метров в секунду. Другие могут быть снабжены более чем двумя десятками волоков сразу. Определенные конструкции позволяют работать как со скольжением, так и без него. Барабаны для бухтовой обработки могут быть горизонтальными или вертикальными, может присутствовать электрический привод индивидуального типа или же группового типа.

Варианты протяжки проволоки

На самом деле существует несколько вариантов исполнения даже такой простой операции, как протяжка проволоки.

- Есть вариант, при котором захват проволоки не нужен. Заготовка движется вперед за счет усилия, приложенного с обратной стороны. Называется метод беззабивочным.

- Есть способ, который получил название гидродинамического. В данном случае подразумевается использование оборудования комбинированного типа. В состав такой техники входит насадное кольцо, напорная, а также рабочая волока. Стан приводится в действие от работы насосов с высоким давлением. Проблема заключается в том, что установка, а также использование данного стана, в плане стоимости слишком дороги. По этим причинам используется он только в том случае, если применение других вариантов, более простых, невозможно.

Что можно изготовить на стане

На станах волочильного типа можно без проблем изготавливать прутья квадратной, круглой или шестигранной формы. При этом они будут холоднодеформированного типа. Тут важно отметить, что даже незначительные изменения в технологическом процессе протекания процедуры позволяют изготавливать разные заготовки. Крупные изделия — с сечением более 3 см, мелкие прутки — с сечением менее 2,5 см. наиболее стандартная схема обработки выглядит таким образом: изделие в бухте помещается на стан, а далее выполняется процедура волочения. При стандартной обработке это всегда однократное волочение. После этого конструкция отправляется на автоматическую линию, где обычно и проходит финальную стадию обработки.

Основные этапы процесса

К конечному продукту, получаемому волочением, предъявляются определенные требования, которые указываются в технологических характеристиках. Заготовка проходит определенные этапы, которые влияют на конечный результат. Они следующие:

- отжиг заготовки для получения мелкозернистой структуры и повышения пластичных свойств;

- удаление с поверхности заготовки окалины;

- промывка заготовки после травления в растворе серной кислоты;

- нанесение специального слоя, состав которого зависит от материала заготовки;

- волочение на стане;

- устранение наклепа;

- доработка полученной продукции (обрезка на необходимую длину, отделка концов).

Как правило, они влияют на плотность, твердость, текучесть, электрическое сопротивление материала (увеличиваются), пластические, антикоррозионные свойства (уменьшаются). Такое проявление, называемое наклепом, устраняют с помощью термообработки – нормализацией, патентированием, отпуском, отжигом. Выбор метода зависит от марки металла или сплава, условий проведения процесса волочения.

Особые виды протяжки

Так как на сегодняшний день технологии развились достаточно сильно, то иногда волочение может быть выполнено по одной из двух инновационных технологий. Первая называется электропластической. Метод основан на принципе того, что если во время протяжки пропустить через заготовку электрический ток, то усилия, требуемые для волочения, значительно снижаются. Используется этот инновационный метод чаще всего при обработке сплавов, которые сами по себе достаточно плохо поддаются любой деформации.

Ультразвуковой метод используется в частности для тех конструкций, которые изначально по своим характеристикам склонны к таким недостаткам, как деформационное старение, а также снижение пластических свойств при нагреве.