Технологические свойства 12Х18Н10Т

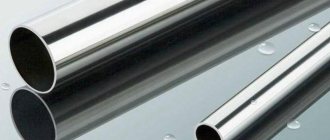

Хромоникелевые стали 12Х18Н10Т и 08Х18Н10Т, получившие распространение и популярность. Они признаны востребованным сырьем при производстве газораспределительных установок с большой мощностью и крупными габаритами и емкостей для газов (О2, N2, Н2 и др.). Отличаются хорошей свариваемостью, обладают свойством повышенной вязкости в режиме низких температур. Сталь 12Х18Н10Т, имеющая высокий показатель податливости, используется после выполнения холодного деформирования, способствующего увеличению прочности. Аустенит таких сталей не отличается стабильностью, поэтому под действием пластичного деформирования может наблюдаться неполное мартенситное преобразование. Из стали 12х18н10т изготавливают прутки, которые, в отличии от бронзовых прутков, дешевле и широко применяются в промышленности.

| Свариваемость 12Х18Н10Т: | без ограничений. |

| Флокеночувствительность 12Х18Н10Т: | не чувствительна. |

Технологические параметры 20Х13

Сталь 20Х13 имеет хорошую технологичность при горячей пластической деформации. Рекомендуются следующие интервалы деформации начало 1100 °С, конец 875-950 °С, нагрев под прокатку и ковку проводят медленно до 780 °С, после деформации также следует применять медленное охлаждение. Смягчающей термической обработкой стали 20Х13 является отжиг при 750- 800 °С, охлаждение с печью до 500 °С; окончательная термическая обработка — закалка с 950-1000 °С с охлаждением в масле или на воздухе и отпуск на заданную твердость и коррозионную стойкость. Сталь является технологичной при горячей и холодной деформации. Она относится к мартенситному классу. Критические точки стали Ac1 = 820 °С и Ac3 = 950 °С. В закаленном состоянии микроструктура состоит из мартенсита и карбидов; в отожженном состоянии — из смеси высокохромистого феррита и карбида типа М23С6. С повышением температуры отпуска выше 450 °С происходит значительное снижение прочности, сопровождаемое увеличением пластичности, при этом снижается также коррозионная стойкость.

Механические свойства при 12Х18Н10Т при Т=20oС

| Сортамент | Размер | Напр. | sв | sT | d5 | y | Термообр. |

| — | мм | — | МПа | МПа | % | % | — |

| Трубы холоднодеформированный, ГОСТ 9941-81 | 549 | 35 | |||||

| Трубы горячедеформированный, ГОСТ 9940-81 | 529 | 40 | |||||

| Пруток, ГОСТ 5949-75 | до Ø 60 | 510 | 196 | 40 | 55 | Закалка 1020 — 1100 oC, Охлаждение воздух, | |

| Проволока, ГОСТ 18143-72 | 540-830 | 20-25 | |||||

| Поковки, ГОСТ 25054-81 | до 1000 | 510 | 196 | 35-38 | 40-52 | Закалка 1050 — 1100 oC, вода, | |

| Лист толстый, ГОСТ 7350-77 | 530 | 235 | 38 | Закалка 1000 — 1080 oC, Охлаждение вода, | |||

| Лист тонкий, ГОСТ 5582-75 | 530 | 205 | 40 | Закалка 1050 — 1080 oC, Охлаждение вода, | |||

| Лист тонкий нагартованый, ГОСТ 5582-75 | 880-1080 | 10 | |||||

| Лист тонкий полунагартован., ГОСТ 5582-75 | 740 | 25 |

Твердость 12Х18Н10Т , Поковки ГОСТ 25054-81 HB 10 -1 = 179 МПа

Состав

20х13 является коррозионный-стойкого и жаропрочного класса. Основа ее фазовой структуры представлена мартенситом. Марка обладает металлическим блеском с характерным для данного класса зеленоватым оттенком.

Химсостав регулирует государственный стандарт ГОСТ 5632-72, в соответствии с которым сталь 20х13 состоит из следующих элементов:

- Углерод занимает 0,16-0,25% от общего состава. Содержание элемента сильно влияет на прочностные и технологические характеристики стали. Карбиды железа обладают повышенной твердостью, а также они делают возможным упрочнение стали за счет проведения термической обработки. Обратным эффектом такого легирования является ухудшение пластичных свойств и свариваемости.

- Хром 12-14%. Повышает износостойкость стали благодаря образованию на его поверхности оксидов хрома. Помимо этого, он благоприятно воздействует на способность металла к термическому упрочнению, увеличивает сопротивление к образованию коррозии. Стали, легированные хромом, лучше переносят нагрузку в условиях повышенных температур.

- Кремний (до 0,6%) и марганец (до 0,6%) — обязательные добавки для стали. Они являются главными раскислителями и способствуют удалению кислорода из ее состава. Помимо этого, данные компоненты хорошо влияют на технологические свойства, такие как пластичность и свариваемость. Марганец, кроме всего прочего, оказывает положительное воздействие на чистоту поверхности.

- Никель (до 0,6%). Основное ее назначение в сплавах — повышение жаростойкости. Но стоит отметить, содержание его в 20х13 несущественно чтобы как-то заметно повлиять на ее характеристики.

- Сера (до 0,0025%) и фосфор (до 0,03%) — вредные примеси, существенно снижающие прочностные свойства стали и ответственные за возникновение такого эффекта как хрупкость. Сера помимо этого повышает склонность сплава к красноломкости, что означает увеличение риска образования трещин при обработке давлением. Их попадание в сплав неизбежно в силу несовершенства технологии плавки и чистоты химсостава исходной шихты.

- Остальная часть состава приходится на железо.

Аналоги

Сталь марки 20х13 является российским обозначением. Но помимо этого она имеет ряд мировых аналогов:

- США 420.

- Германия 1.4021.

- Япония SUS420J1.

- Китай 2Cr13.

Физические свойства 12Х18Н10Т

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 1.98 | 15 | 7920 | 725 | ||

| 100 | 1.94 | 16.6 | 16 | 462 | 792 | |

| 200 | 1.89 | 17 | 18 | 496 | 861 | |

| 300 | 1.81 | 17.2 | 19 | 517 | 920 | |

| 400 | 1.74 | 17.5 | 21 | 538 | 976 | |

| 500 | 1.66 | 17.9 | 23 | 550 | 1028 | |

| 600 | 1.57 | 18.2 | 25 | 563 | 1075 | |

| 700 | 1.47 | 18.6 | 27 | 575 | 1115 | |

| 800 | 18.9 | 26 | 596 | |||

| 900 | 19.3 |

ГОСТ 5632-72

Примечания:

1. В первой графе таблицы цифра, стоящая перед тире, обозначает порядковый номер класса стали (1 — 6) или вида сплавов (7 — 8); цифры после тире обозначают порядковые номера марок в каждом из классов стали или видов сплавов.

2. Химические элементы в марках стали обозначены следующими буквами: А — азот, В — вольфрам, Д — медь, М — молибден, Р — бор, Т — титан, Ю — алюминий, X — хром, Б — ниобий, Г — марганец, Е — селен, Н — никель, С — кремний, Ф — ванадий, К — кобальт, Ц — цирконий, ч — редкоземельные элементы. Буква У в обозначении сплава марки ХН77ТЮРУ предусматривает отличие по химическому составу по массовой доле углерода, титана и алюминия от сплава марки ХН77ТЮР.

Для сплава ХН65МВУ буква У предусматривает отличие по массовой доле углерода, кремния и железа от сплава ХН65МВ.

3. Наименование марок сталей состоит из обозначения элементов и следующих за ними цифр. Цифры, стоящие после букв, указывают среднее содержание легирующего элемента в целых единицах, кроме элементов, присутствующих в стали в малых количествах. Цифры перед буквенным обозначением указывают среднее или максимальное (при отсутствии нижнего предела) содержание углерода в стали в сотых долях процента. Букву А (азот) ставить в конце обозначения марки не допускается.

4. Наименование марок сплавов состоит только из буквенных обозначений элементов, за исключением никеля, после которого указываются цифры, обозначающие его среднее содержание в процентах.

5. В документации, утвержденной до введения в действие настоящего стандарта, допускается пользоваться ранее установленным обозначением марок сталей и сплавов. Во вновь разрабатываемой документации необходимо применять новое наименование. При необходимости прежнее обозначение указывают в скобках.

6. Знак «+» означает применение стали по данному назначению; знак «++» обозначает преимущественное применение, если сталь имеет несколько применений.

7. Стали и сплавы, полученные специальными методами, дополнительно обозначают через тире в конце наименования марки буквами: ВД — вакуумно-дуговой переплав, Ш — электрошлаковый переплав и ВИ — вакуумно-индукционная выплавка, ГР — газокислородное рафинирование, ВО — вакуумно-кислородное рафинирование, ПД — плазменная выплавка с последующим вакуумно-дуговым переплавом, ИД — вакуумно-индукционная выплавка с последующим вакуумно-дуговым переплавом, ШД — электрошлаковый переплав с последующим вакуумно-дуговым переплавом, ПТ — плазменная выплавка, ЭЛ — электронно-лучевой переплав, П — плазменно-дуговой переплав, ИШ — вакуумно-индукционная выплавка с последующим электрошлаковым переплавом, ИЛ — вакуумно-индукционная выплавка с последующим электронно-лучевым переплавом, ИП — вакуумно-индукционная выплавка с последующим плазменно-дуговым переплавом, ПШ — плазменная выплавка с последующим электрошлаковым переплавом, ПЛ — плазменная выплавка с последующим электронно-лучевым переплавом, ПП — плазменная выплавка с последующим плазменно-дуговым переплавом, ШЛ — электрошлаковый переплав с последующим электронно-лучевым переплавом, ШП — электрошлаковый переплав с последующим плазменно-дуговым переплавом, СШ — обработка синтетическим шлаком и ВП — вакуумно-плазменный переплав.

(Измененная редакция, Изм. № 5).

8. Указанное в таблице количество бора, бария и церия является расчетным и химическим анализом не определяется (за исключением случаев, специально оговоренных в стандартах или технических условиях).

9. Сплав марки ХН35ВТЮ (ЭИ787) при использовании вместо сплавов на никелевой основе поставляется с содержанием серы не более 0,010 %, фосфора — не более 0,020 %.

10. Сталь марки 55Х20Н4АГ9 (ЭП303) допускается поставлять с ниобием в количестве 0,40 — 1,00 %; в этом случае сталь маркируют 55Х20Н4АГ9Б (ЭП303Б).

11. Сплав марки ХН38ВТ (ЭИ703) допускается поставлять с ниобием в количестве 1,2 — 1,7 % вместо титана; в этом случае сталь маркируют ХН38ВБ (ЭИ703Б).

12. По соглашению сторон в стали марки 03Х18Н12-ВИ допускается содержание титана до 0,008 %.

13. По соглашению сторон допускается уточнение химического состава сталей и сплавов.

14. По соглашению сторон сплав марки ЭИ893 поставляется с содержанием углерода не более 0,06 %.

15. (Исключено, Изм. № 5).

16. Для стали марки 12Х18Н10Т, прокатываемой на полунепрерывных и непрерывных станах, содержание титана должно быть [5 (С — 0,02)] — 0,7 %, а отношение содержания хрома к никелю — не более 1,8.

17. Для сплава марок ХН77ТЮРУ (ЭИ437БУ) предельное отклонение по титану плюс 0,05 %.

Для сплава марки ХН77ТЮР допускаются предельные отклонения по титану плюс 0,1 %, по алюминию плюс 0,05 %.

(Измененная редакция, Изм. № 5).

18. В графе «Титан» табл. 1 в формуле определения содержания титана буква С обозначает количество углерода в стали.

19. Для сплава марки ХН55ВМТКЮ (ЭИ 929) допускается введение церия до 0,02 % по расчету.

20. В химическом составе сплава марки Н70МФВ допускается увеличение массовой доли углерода на плюс 0,005 % и кремния на плюс 0,02 %.

(Измененная редакция, Изм. № 1, 2, 3, 5).

21. В стали марки 10Х13Г18Д (ДИ-61) допускаются отклонения по содержанию марганца на плюс 0,5 %, хрома на плюс 0,5 % и меди на плюс 0,2 %.

(Введено дополнительно, Изм. № 5).

22. По согласованию изготовителя с потребителем в сталях марок 12Х18Н9, 17Х18Н9, 12Х18Н9Т, 12Х18Н10Т, 12Х18Н12Т, 08Х18Н10Т и 08Х18Н12Т установить массовую долю фосфора не более 0,040 %.

23. (Исключен, Поправка)

22; 23. (Введены дополнительно, Изм. № 5).

Таблица 2

| Наименование элемента | Массовая доля элементов в марке, % | Допускаемое отклонение, % |

| Углерод | До 0,030 | +0,005 |

| Св. 0,030 до 0,20 | ±0,01 | |

| Св. 0,20 | ±0,02 | |

| Кремний | До 1,0 | +0,05 |

| Св. 1,0 | ±0,10 | |

| Марганец | До 1,0 | +0,04 |

| Св. 1,0 до 2,0 | ±0,05 | |

| Св. 2,0 до 5,0 | ±0,06 | |

| Св. 5,0 до 10,0 | ±0,08 | |

| Св. 10,0 | ±0,15 | |

| Сера | В пределах норм табл. 1 | +0,005 |

| Фосфор | В пределах норм табл. 1 | +0,005 |

| Азот | В пределах норм табл. 1 | ±0,02 |

| Алюминий | До 0,2 | ±0,02 |

| Св. 0,2 до 1,0 | ±0,05 | |

| Св. 1,0 до 5,0 | ±0,10 | |

| Св. 5,0 | ±0,15 | |

| Титан | До 1,0 | ±0,05 |

| Св. 1,0 | ±0,10 | |

| Ванадий | В пределах норм табл. 1 | ±0,02 |

| Ниобий | В пределах норм табл. 1 | ±0,02 |

| Молибден | До 1,75 | ±0,05 |

| Св. 1,75 | ±0,10 | |

| Вольфрам | До 0,2 | ±0,02 |

| Св. 0,2 до 1,0 | ±0,04 | |

| Св. 1,0 до 5,0 | ±0,05 | |

| Св. 5,0 | ±0,10 | |

| Хром | До 10,0 | ±0,10 |

| Св. 10,0 до 15,0 | ±0,15 | |

| Св. 15,0 | ±0,20 | |

| Никель | До 1,0 | ±0,04 |

| Св. 1,0 до 2,0 | ±0,05 | |

| Св. 2,0 до 5,0 | ±0,07 | |

| Св. 5,0 до 10,0 | ±0,10 | |

| Св. 10,0 до 20,0 | ±0,15 | |

| Св. 20,0 | ±0,35 | |

| Медь | До 1,0 | ±0,05 |

| Св. 1,0 | ±0,10 |

Примечание. Для стали марки 12Х21Н5Т (№ 5 — 4) допускаются предельные отклонения по титану минус 0,05 %, углероду плюс 0,01 %, алюминию плюс 0,02 %.

Таблица 3

| Наименование элемента | Максимально допустимая массовая доля остаточных элементов в сплавах, % | |

| на никелевой основе | на железоникелевой основе | |

| Титан | 0,2 | 0,2 |

| Алюминий | 0,2 | 0,1 |

| Ниобий | 0,2 | 0,1 |

| Ванадий | 0,2 | 0,1 |

| Молибден | 0,2 | 0,2 |

| Вольфрам | 0,2 | 0,2 |

| Кобальт | 0,5 | 0,5 |

| Медь | 0,07 | 0,25 |

Примечание. В сплаве марки ХН35ВТЮ массовая доля остаточной меди не должна превышать 0,15%.

2.8. По согласованию изготовителя и потребителя допускаются другие значения массовой доли остаточных элементов.

Определение массовой доли остаточных элементов допускается не проводить, если иное не указано в заказе.

(Измененная редакция, Изм. № 5).

2.9. В стали марки 15X28 (Х28) при применении ее для сварки со стеклом содержания кремния не должно превышать 0,4 %.

2.10. По требованию заказчика стали и сплавы изготовляют: сплав марки ХН77ТЮР (ЭИ437Б) с содержанием бора не более 0,003 %; в этом случае сплав маркируют ХН77ТЮ (ЭИ437А); сплавы марок ХН75МБТЮ (ЭИ602), ХН78Т (ЭИ435) и ХН77ТЮР (ЭИ437Б) с пониженным содержанием железа против норм, указанных в табл. 1, что оговаривается стандартами или техническими условиями на отдельные виды продукции;

с суженными пределами химического состава, установленного настоящим стандартом, что оговаривается стандартом или техническими условиями на отдельные виды продукции;

с ограничением нижнего предела содержания марганца для марок, у которых марганец нормирован только по верхнему пределу;

с контролем содержания вредных примесей цветных металлов: свинца, олова, сурьмы, висмута и мышьяка — в жаропрочных сплавах на никелевой основе. Методы контроля и нормы устанавливаются по соглашению сторон;

с определением содержания остаточных элементов (титана, меди, молибдена, вольфрама, ванадия и никеля).

2.11. Рекомендации по применению сталей и сплавов указаны в приложении.

2.12. Химический состав сталей и сплавов определяют по ГОСТ 12344 — ГОСТ 12365, ГОСТ 28473, ГОСТ 17051, ГОСТ 24018.0 — ГОСТ 24018.6, ГОСТ 17745 или другими методами, обеспечивающими требуемую точность определения. Отбор проб для определения химического состава проводят по ГОСТ 7565.

(Введен дополнительно, Изм. № 5).

ПРИЛОЖЕНИЕ Рекомендуемое

РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ СТАЛЕЙ И СПЛАВОВ

Таблица 1

Примерное назначение марок коррозионно-стойких сталей и сплавов I группы

| Номер марки | Марка сталей и сплавов | Назначение | Примечание | |

| Новое обозначение | Старое обозначение | |||

| 1 — 12 | 20X13 | 2X13 | Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам (клапаны гидравлических прессов, предметы домашнего обихода), а также изделия, подвергающиеся действию слабоагрессивных сред (атмосферные осадки, водные растворы солей органических кислот при комнатной температуре и др.) | Наибольшая коррозионно-стойкость достигается после термической обработки (закалка с отпуском) и полировки. Сталь марки 08X13 может применяться также после отжига |

| 3 — 2 | 08X13 | 0X13 | ||

| 2 — 4 | 12X13 | 1X13 | ||

| 1 — 17 | 25Х13Н2 | 2Х14Н2, ЭИ474 | То же | Обладает лучшей обрабатываемостью на станках |

| 1 — 13 | 30X13 | 3X13 | Режущий, мерительный и хирургический инструмент, пружины, карбюраторные иглы, предметы домашнего обихода, клапанные пластины компрессоров | Сталь применяется после закалки и низкого отпуска со шлифованной и полированной поверхностью, обладает повышенной твердостью |

| 1 — 14 | 40X13 | 4X13 | ||

| 2 — 5 | 14Х17Н2 | 1Х17Н2, ЭИ268 | Применяется как сталь с достаточно удовлетворительными технологическими свойствами в химической, авиационной и других отраслях промышленности | Наибольшей коррозионно-стойкостью обладает после закалки с высоким отпуском |

| 1 — 19 | 95X18 | 9X18, ЭИ229 | Шарикоподшипники высокой твердости для нефтяного оборудования, ножи высшего качества, втулки и другие детали, подвергающиеся сильному износу | Сталь применяется после закалки с низким отпуском |

| 3 — 3 | 12X17 | Х17 | Предметы домашнего обихода и кухонной утвари, оборудование заводов пищевой и легкой промышленности. Сталь для изготовления сварных конструкций не рекомендуется | Применяется в отожженном состоянии |

| 3 — 4 | 08Х17Т | 0Х17Т, ЭИ645 | Рекомендуется в качестве заменителя стали марки 12Х18Н10Т для конструкций, не подвергающихся воздействию ударных нагрузок и при температуре эксплуатации не ниже -20 ºС. Применяется для тех же целей, что и сталь марки 12X17, в том числе для сварных конструкций | Применяется в качестве заменителя стали марок 12Х18Н9Т и 12Х18Н10Т |

| 3 — 8 | 08Х18Т1 | 0Х18Т1 | То же, что и для марок 12X17 и 08Х17Т, преимущественно для штампуемых изделий | То же |

| 3 — 9 | 08Х18Тч | ДИ-77 | Рекомендуется в качестве заменителя стали марки 12Х18Н10Т для изготовления предметов домашнего обихода и кухонной утвари, оборудования пищевой и легкой промышленности и других изделии при температуре эксплуатации до — 20 °С. | Обладает несколько повышенной пластичностью и полируемостью по сравнению со сталью 08Х18Т1 |

| 3 — 6 | 15Х25Т | Х25Т, ЭИ439 | Рекомендуется в качестве заменителя стали марки 12Х18Н10Т для сварных конструкций, не подвергающихся действию ударных нагрузок при температуре эксплуатации не ниже — 20 °С для работы в более агрессивных средах по сравнению со средами, для которых рекомендуется сталь марки 08Х17Т. Трубы для теплообменной аппаратуры, работающей в агрессивных средах | Эксплуатировать в интервале температур 400 — 700 ºС не рекомендуется |

| 3 — 7 | 15X28 | Х28, ЭИ349 | То же, и для спаев со стеклом | Сварные соединения склонны к межкристаллитной коррозии |

| 4 — 1 | 20Х13Н4Г9 | 2Х13Н4Г9, ЭИ100 | Заменитель холоднокатаной стали марок 12Х18Н9 и 17Х18Н9 для прочных и легких конструкций, соединенных точечной электросваркой | Хорошо сопротивляется атмосферной коррозии. Сварные соединения, выполненные другими методами, подвержены межкристаллитной коррозии |

| 6 — 7 | 10Х14АГ15 | Х14АГ15, ДИ-13 | То же, и для предметов домашнего обихода и стиральных машин | — |

| 6 — 5 | 10Х14Г14Н3 | Х14Г14Н3, ДИ-6 | То же | — |

| 4 — 2 | 09Х15Н8Ю | Х15Н9Ю, ЭИ904 | Рекомендуется как высокопрочная сталь для изделий, работающих в атмосферных условиях, уксуснокислых и других солевых средах и для упругих элементов | Повышенная прочность достигается применением отпуска при температурах 750° и 850 °С |

| 4 — 3 | 07Х16Н6 | Х16Н6, ЭП288 | То же. Не имеет дельта-феррита | — |

| 4 — 6 | 08Х17Н5М3 | Х17Н5М3, ЭИ925 | То же, что и сталь 08Х15Н8Ю и для сернокислых сред | Сталь хорошо сваривается |

| 4 — 7 | 08Х17Н6Т | ДИ-21 | Применяется для крыльевых устройств, рулей, кронштейнов, судовых валов, работающих в морской воде. Рекомендуется как заменитель стали марок 09Х17Н7Ю и 09Х17Н7Ю1 | Обладает более высокой стойкостью против межкристаллитной коррозии, чем сталь марок 09Х17Н7Ю и 09Х17Н7Ю1 |

| 5 — 7 | 08Х18Г8Н2Т | КО-3 | Рекомендуется как заменитель стали марок 12Х18Н10Т и 08X18Н10Т для изготовления сварной аппаратуры, работающей в агрессивных средах, в химической, пищевой и других отраслях промышленности | Обладает более высокой прочностью по сравнению со сталью 12Х18Н10Т и 08Х18Н10Т |

| 1 — 18 | 20Х17Н2 | 2Х17Н2 | Рекомендуется как высокопрочная сталь для тяжелонагруженных деталей, работающих на истирание и на удар в слабоагрессивных средах | Обладает высокой твердостью (свыше HRС 45) |

| 5 — 3 | 08Х22Н6Т | 0Х22Н5Т, ЭП53 | Рекомендуется как заменитель стали марок 12Х18Н10Т и 08Х18Н10Т для изготовления сварной аппаратуры в химической, пищевой и других отраслях промышленности, работающих при температуре не выше 300 °С | Обладает более высокой прочностью по сравнению со сталью 12Х18Н10Т и 08Х18Н10Т |

| 5 — 4 | 12Х21Н5Т | 1Х21Н5Т, ЭИ811 | Применяется для сварных и паяных конструкций, работающих в агрессивных средах. | Сталь обладает более высокой прочностью по сравнению со сталью 08Х22Н6Т и лучшей способностью к пайке по сравнению со сталью 08Х18Н10Т |

| 5 — 5 | 08Х21Н6М2Т | 0Х21Н6М2Т, ЭП54 | Рекомендуется как заменитель марки 10Х17Н13М2Т для изготовления деталей и сварных конструкций, работающих в средах повышенной агрессивности: уксуснокислых, сернокислых, фосфорнокислых средах | Обладает более высокой прочностью по сравнению со сталью 10Х17Н13М2Т |

| 6 — 6 | 10Х14Г14Н4Т | Х14Г14Н3Т, ЭИ711 | Рекомендуется как заменитель стали марки 12Х18Н10Т для изготовления оборудования, работающего в средах слабой агрессивности, а также при температурах до — 196 °С | Обладает удовлетворительной сопротивляемостью межкристаллитной коррозии |

| 6 — 19 | 12Х17Г9АН4 | Х17Г9АН4, ЭИ878 | Для изделий, работающих в атмосферных условиях. Рекомендуется как заменитель стали марок 12Х18Н9 и 12Х18Н10Т | — |

| 6 — 18 | 15Х17АГ14 | Х17АГ14, ЭП213 | Рекомендуется как заменитель стали марки 12Х18Н9 для изделий, работающих в средах слабой агрессивности. Хорошо сопротивляется атмосферной коррозии | — |

| 6 — 22 | 10Х17Н13М2Т | Х17Н13М2Т, ЭИ448 | Рекомендуется для изготовления сварных конструкций, работающих в условиях действия кипящей фосфорной, серной, 10 %-ной уксусной кислоты и сернокислых средах | — |

| 6 — 23 | 10Х17Н13М3Т | Х17Н13М3Т, ЭИ432 | ||

| 6 — 24 | 08Х17Н15М3Т | 0Х17Н16М3Т, ЭИ580 | Применяется для тех же целей, что и сталь марки 10Х17Н13М2Т | Практически не содержит ферритной фазы. Обладает более высокой стойкостью против точечной коррозии, чем сталь марки 10Х17Н13М2Т в средах, содержащих ионы хлора |

| 6 — 20 | 03Х17Н14М3 | 000Х17Н13М2 | Применяется для тех же целей, что и сталь марок 08Х17Н15М3Т и 10Х17Н13М2Т | Обладает более высокой стойкостью против межкристаллитной и ножевой коррозии, чем сталь марок 08Х17Н15Н3Т и 10Х17Н13М2Т |

| 6 — 15 | 03Х16Н15М3 | 00Х16Н15М3, ЭИ844 | Применяется для тех же целей, что и сталь марок 08Х17Н15М3Т и 10Х17Н13М2Т | Обладает более высокой стойкостью против точечной коррозии, чем сталь 03Х17Н14М3 |

| 6 — 16 | 03Х16Н15М3Б | 00Х16Н15М3Б, ЭИ844Б | ||

| 5 -8 | 15Х18Н12С4ТЮ | ЭИ654 | Рекомендуется для сварных изделий, работающих в воздушной и агрессивных средах, в частности для концентрированной азотной кислоты | Не склонна к трещинообразованию и коррозии под напряжением |

| 6 — 1 | 08Х10Н20Т2 | 0Х10Н20Т2 | Рекомендуется как немагнитная сталь для производства крупногабаритных деталей, работающих в морской воде. | — |

| 6 — 28 | 04Х18Н10 | 00Х18Н10, ЭИ842, ЭП550 | Применяется для тех же целей, что и сталь марки 08Х18Н10Т и для работы в азотной кислоте и азотнокислых средах при повышенных температурах | Обладает более высокой стойкостью к межкристаллитной коррозии |

| 6 — 33 | 03Х18Н11 | 000X18Н11 | То же | То же, и с повышенной стойкостью к ножевой коррозии по сравнению со сталью 12Х18Н12Б |

| 6 — 35 | 03Х18Н12 | 000Х18Н12 | То же, и в электронной промышленности | Практически не содержит ферритной фазы |

| 6 — 25 | 12Х18Н9 | Х18Н9 | Применяется в виде холоднокатаного листа и ленты повышенной прочности для различных деталей и конструкций, свариваемых точечной сваркой, а также для изделий, подвергаемых термической обработке (закалке) | Сварные соединения, выполненные другими методами, кроме точечной сварки, склонны к межкристаллитной коррозии |

| 6 — 29 | 08Х18Н10 | 0Х18Н10 | ||

| 6 — 26 | 17Х18Н9 | 2X18Н9 | Применяется для тех же целей, что и сталь марки 12Х18Н9 | Сталь более высокой прочности, чем сталь марки 12Х18Н9 |

| 6 — 32 | 12Х18Н10Е | Х18Н10Е, ЭП47 | То же | По коррозионной стойкости то же, что и сталь марки 12Х18Н9, но обладает лучшей обрабатываемостью на станках |

| 6 — 30 | 08Х18Н10Т | 0Х18Н10Т, ЭИ914 | Рекомендуется для изготовления сварных изделий, работающих в средах более высокой агрессивности чем сталь марок 12Х18Н10Т и 12Х18Н12Т | Сталь обладает повышенной сопротивляемостью межкристаллитной коррозии по сравнению со сталью 12Х18Н10Т и 12Х18Н12Т |

| 6 — 31 | 12Х18Н10Т | Х18Н10Т | Применяется для изготовления сварной аппаратуры в разных отраслях промышленности. Сталь марки 12Х18Н9Т рекомендуется применять в виде сортового металла и горячекатаного листа, не изготовляемого на станах непрерывной прокатки | — |

| 6 — 27 | 12Х18Н9Т | Х18Н9Т | ||

| 6 — 34 | 06Х18Н11 | 0Х18Н11, ЭИ684 | Применяется для тех же целей, что и сталь марки 08Х18Н10, при жестком ограничении содержания ферритной фазы | Содержание ферритной фазы более низкое, чем в стали марки 08Х18Н10 |

| 6 — 36 | 08Х18Н12Т | 0Х18Н12Т | Применяется для тех же целей, что и сталь марки 08Х18Н10, при жестком ограничении содержания ферритной фазы | Сталь практически не содержит ферритной фазы и обладает более высокой сопротивляемостью межкристаллитной коррозии |

| 6 — 37 | 12Х18Н12Т | Х18Н12Т | Применяется для тех же целей, что и сталь марки 08Х18Н10, при жестком ограничении содержания ферритной фазы | Содержит меньшее количество ферритной фазы, чем сталь марки 12Х18Н10Т |

| 6 — 38 | 08Х18Н12Б | 0Х18Н12Б, ЭИ402 | Применяется для тех же целей, что и сталь марки 12Х18Н12Т | Обладает повышенной стойкостью против точечной коррозии и более высокой стойкостью, чем сталь 12Х18Н10Т в азотной кислоте |

| 6 — 50 | 10Х13П8Д | ДИ-61 | Рекомендуется взамен стали марок 12Х18Н10Т, 08Х18Н10 для изготовления сварных изделий бытовой техники, вагоностроения, товаров народного потребления, машин и аппаратов продовольственного и торгового машиностроения, пластинчатых теплообменников | Обладает высокой пластичностью при глубокой штамповке |

| 7 — 6 | 06ХН28МДТ | 0Х23Н28М3Д3Т, ЭИ943 | Для сварных конструкций, работающих при температурах до 80 °С в серной кислоте различных концентраций, за исключением 55 %-ной уксусной и фосфорной кислот, в кислых и сернокислых средах | — |

| 7 — 7 | 03ХН28МДТ | 000Х23Н28М3Д3Т, ЭП516 | То же | Обладает повышенной стойкостью к межкристаллитной и ножевой коррозии |

| 7 — 8 | 06ХН28МТ | 0Х23Н28М2Т, ЭИ628 | Рекомендуется для изготовления сварных конструкций и узлов, работающих в средах, менее агрессивных, чем для стали марки 06ХН28МДТ. В частности, в серной кислоте низких концентраций до 20 % при температуре не выше 60 °С, а также в условиях действия горячей фосфорной кислоты | Обладает удовлетворительной сопротивляемостью межкристаллитной коррозии |

| 1 — 20 | 09Х16Н4Б | 1Х16Н4Б, ЭП56 | Применяется для изготовления высокопрочных штампосварных конструкций и деталей, работающих в контакте с агрессивными средами | Наибольшей коррозионной стойкостью обладает после закалки с низким отпуском (до 400 °С) |

| 6 — 21 | 08Х17Н13М2Т | 0Х17Н13М2Т | Применяется для тех же целей, что и сталь марки 10Х17Н13М2Т | Обладает более высокой стойкостью против общей и межкристаллитной коррозии, чем сталь марки 10Х17Н13М2Т |

| 4 — 4 | 09Х17Н7Ю | 0Х17Н7Ю | Применяется для крыльевых устройств, рулей и кронштейнов, работающих в морской воде | Наибольшей коррозионной стойкостью обладает после двукратного первого отпуска 740 — 760 °С |

| 4 — 5 | 09Х17Н7Ю1 | 0Х17Н7Ю1 | Применяется для судовых валов, работающих в морской воде | Наибольшей коррозионной стойкостью обладает после двукратного первого отпуска 740 — 760 °С |

| 6 — 42 | 07Х21Г7АН5 | Х21Г7АН5, ЭП222 | Для сварных изделий, работающих при криогенных температурах до — 253 ºС и в средах средней агрессивности | — |

| 6 — 43 | 03Х21Н21М4ГБ | 00Х20Н20М4Б, ЗИ35 | Рекомендуется для изготовления сварных конструкций и узлов, работающих в условиях действия горячей фосфорной кислоты с примесью фтористых и сернистых соединений: серной кислоты низких концентраций и температуры не выше 80 °С, азотной кислоты при высокой температуре (до 95 °С) | Сталь хорошо сваривается |

| 8 — 2 | ХН65МВ | ЭП567 | Применяется для изготовления сварных конструкций, работающих при повышенных температурах в сернокислых и солянокислых средах, обладающих окислительным характером, в концентрированной уксусной кислоте и других весьма агрессивных средах | — |

| 8 — 1 | Н70МФВ | ЭП814А | Применяется для изготовления сварных конструкций, работающих при высоких температурах в соляной, серной, фосфорной кислоте и других средах восстановительного характера | Сплав устойчив к межкристаллитной коррозии в агрессивных средах восстановительного характера |

| 8 — 24 | ХН58В | ЭП795 | Применяется для изготовления сварных конструкций, работающих в растворах азотной кислоты в присутствии фторионов | Сплав устойчив к межкристаллитной коррозии в азотно-фторидных растворах |

| 8 — 25 | ХН65МВУ | ЭП760 | Применяется для изготовления сварных конструкций, работающих при повышенных температурах в агрессивных средах окислительно-восстановительного характера (серная, уксусная кислота, влажный хлор, хлориды и т. д.). | Сплав устойчив к межкристаллитной коррозии в агрессивных средах |

| 1 — 22 | 07Х16Н4Б | — | Предназначается для изготовления высоконагруженных деталей изделий судового машиностроения, сварных узлов, объектов атомной энергетики, химической промышленности | — |

| 1 — 23 | 65X13 | — | Предназначается для изготовления лезвий безопасных бритв и кухонных ножей | — |

| 5 — 9 | 03Х23Н6 | — | Предназначается для изготовления аппаратуры в химическом машиностроении | Обладает более высокой прочностью по сравнению со сталью марок 08Х18Н10Т и 05Х18Н11 |

| 5 — 10 | 03Х22Н6М2 | — | Предназначается для изготовления аппаратуры в химическом машиностроении | Обладает более высокой прочностью по сравнению со сталью марок 10Х17Н3М2Т и 03Х17Н14М3 |

| 6 — 51 | 03Х18Н10Т | 00Х18Н10Т | Применяется для изготовления сильфонов-компенсаторов | Обладает более высокой способностью к глубинной вытяжке, чем сталь марок 08Х18Н10Т и 12Х18Н10Т |

| 6 — 52 | 05Х18Н10Т | 0Х18Н10Т | То же | |

(Измененная редакция, Изм. № 3, 5).

Таблица 2

Примерное назначение жаростойких сталей и сплавов II группы

| Номер марки | Марка сталей и сплавов | Назначение | Рекомендуемая максимальная температура применения в течение длительного времени (до 10000 ч) | Температура начала интенсивного окалинообразования в воздушной среде, ºС | Примечание | |

| Новое обозначение | Старое обозначение | |||||

| 1 — 5 | 40Х9С2 | 4Х9С2 | Клапаны выпуска автомобильных, тракторных и дизельных моторов, трубы рекуператоров, теплообменники, колосники | — | 850 | Устойчива в серосодержащих средах |

| 1 — 6 | 40Х10С2М | 4Х10С2М, ЭИ107 | Клапаны моторов | — | 850 | То же |

| 1 — 15 | 30Х13Н7С2 | 3Х13Н7С2, ЭИ72 | Клапаны автомобильных моторов | — | 950 | » |

| 2 — 1 | 15Х6СЮ | Х6СЮ, ЭИ428 | Детали котельных установок, трубы | — | 800 | » |

| 2 — 4 | 12X13 | 1X13 | Детали турбин, трубы, детали котлов | — | 700 | — |

| 3 — 1 | 10Х13СЮ | 1Х12СЮ, ЭИ404 | Клапаны автотракторных моторов, различные детали | — | 950 | Устойчива в серосодержащих средах |

| 3 — 3 | 12X17 | Х17 | Теплообменники, оборудование кухонь и т. п., трубы | — | 900 | — |

| 3 — 4 | 08Х17Т | 0Х17Т, ЭИ645 | То же | — | 900 | — |

| 3 — 8 | 08Х18Т1 | 0Х18Т1 | » | — | 900 | — |

| 3 — 5 | 15Х18СЮ | Х18СЮ, ЭИ484 | Трубы пиролизных установок, аппаратура, детали | — | 1050 | Устойчива в серосодержащих средах |

| 3 — 6 | 15Х25Т | Х25Т, ЭИ439 | Аппаратура, детали, чехлы термопар, электроды искровых зажигательных свечей, трубы пиролизных установок, теплообменники | — | 1050 | — |

| 3 — 7 | 15X28 | Х28, ЭИ349 | Аппаратура, детали, трубы пиролизных установок, теплообменники | — | 1100 — 1150 | — |

| 5 — 1 | 08Х20Н14С2 | 0Х20Н14С2, ЭИ732 | Трубы | — | 1000 — 1050 | Устойчива в науглероживающих средах |

| 5 — 2 | 20Х20Н14С2 | Х20Н14С2, ЭИ211 | Печные конвейеры, ящики для цементации | — | 1000 — 1050 | То же |

| 5 — 6 | 20Х23Н13 | Х23Н13, ЭИ319 | Трубы для пиролиза метана, пирометрические трубки | 1000 | 1050 | В интервале 600 — 800 °С склонна к охрупчиванию из-за образования s-фазы |

| 6 — 9 | 09Х14Н16Б | ЭИ694 | Трубы пароперегревателей и трубопроводы установок сверхвысокого давления | 650 | 850 | — |

| 6 — 29 | 08Х18Н10 | 0Х18Н10 | Трубы, детали печной арматуры, теплообменники, муфели, реторты, патрубки и коллекторы выхлопных систем, электроды искровых зажигательных свечей | 800 | 850 | Неустойчивы в серосодержащих средах. Применяются в случаях, когда не могут быть применены безникелевые стали |

| 6 — 25 | 12Х18Н9 | Х18Н9 | ||||

| 6 — 30 | 08Х18Н10Т | 0Х18Н10Т, ЭИ914 | То же | 800 | 850 | То же |

| 6 — 31 | 12Х18Н10Т | Х18Н10Т | » | 800 | 850 | » |

| 6 — 27 | 12Х18Н9Т | Х18Н9Т | » | 800 | 850 | » |

| 6 — 37 | 12Х18Н12Т | Х18Н12Т | Трубы | 800 | 850 | — |

| 6 — 40 | 36Х18Н25С2 | 4Х18Н25С2 | Печные конвейеры и другие нагруженные детали | 1000 | 1100 | Устойчива в науглероживающих средах |

| 6 — 45 | 10Х23Н18 | 0Х23Н18 | Трубы и детали установок для конверсии метана, пиролиза, листовые детали | 1000 | 1050 | В интервале 600 — 800 °С склонны к охрупчиванию из-за образования σ-фазы |

| 6 — 46 | 20Х23Н18 | Х23Н18, ЭИ417 | ||||

| 6 — 48 | 12Х25Н16Г7АР | Х25Н16Г7АР, ЭИ835 | Детали газопроводных систем, изготавливаемых из тонких листов, ленты, сортового проката | 1050 | 1100 | Рекомендуется для замены жаростойких сплавов на никелевой основе |

| 6 — 41 | 55Х20Г9АН4 | ЭП3О3 | Клапаны автомобильных моторов | — | 950 | — |

| 6 — 44 | 45Х22Н4М3 | ЭП48 | То же | — | 950 | — |

| 6 — 47 | 20Х25Н20С2 | Х25Н20С2, ЭИ283 | Подвески и опоры в котлах, трубы электролизных и пиролиз-ных установок | 1050 | 1100 | В интервале 600 — 800 °С склонна к охрупчиванию из-за образования σ -фазы |

| 7 — 4 | ХН38ВТ | ЭИ703 | Детали газовых систем | 1000 | 1050 | Рекомендуется для замены жаростойкого сплава марки ХН78Т |

| 7 — 5 | ХН28ВМАБ | ЭП126 | Листовые детали турбин | Срок до 1000 ч 800 — 1000 | 1100 | — |

| 7 — 9 | ХН45Ю | ЭП747 | Детали горелочных устройств, чехлы термопар, листовые и трубчатые детали печей (например, производство вспученного перлита, обжиг керамической плитки) | 1250 — 1300 | — | Рекомендуется для замены сплава марки ХН78Т |

| 8 — 4 | ХН60Ю | ЭИ559А | Детали газопроводных систем, аппаратура | 1200 | Более 1250 | — |

| 8 — 7 | ХН75МБТЮ | ЭИ602 | То же | 1050 | 1100 | — |

| 8 — 6 | ХН78Т | ЭИ435 | Детали газопроводных систем, сортовые детали, трубы | 1100 | 1150 | Неустойчива в серосодержащих средах |

| 8 — 3 | ХН60ВТ | ЭИ868 | Листовые детали двигателя | 1000 | 1100 | — |

| 8 — 5 | ХН70Ю | ЭИ652 | Детали газопроводных систем | 1200 | Более 1250 | Неустойчива в серосодержащих средах |

Примечание. Температура начала интенсивного окалинообразования в воздушной среде дана ориентировочно.

Таблица 3

Примерное назначение жаропрочных сталей и сплавов III группы

| Номер марки | Марка сталей и сплавов | Назначение | Рекомендуемая температура применения, °С | Срок работы | Температура начала интенсивного окалино-образования, ºС | Примечание | |

| Новое обозначение | Старое обозначение | ||||||

| 1 — 2 | 15Х5М | Х5М | Для корпусов и внутренних элементов аппаратов нефтеперерабатывающих заводов и крекинговых труб, детали насосов, задвижки, крепеж | 600 | Весьма длительный | 650 | — |

| 1 — 3 | 15Х5ВФ | Х5ВФ | |||||

| 1 — 4 | 12Х8ВФ | 1Х8ВФ | Трубы печей, аппаратов и коммуникаций нефтезаводов | 500 | Длительный | 650 | — |

| 1 — 5 | 40Х9С2 | 4Х9С2 | Клапаны моторов, крепежные детали | 650 | То же | 850 | — |

| 1 — 6 | 40Х10С2М | 4Х10С2М, ЭИ107 | То же | 650 | То же | 850 | — |

| 1 — 10 | 11Х11Н2В2МФ | Х12Н2ВМФ, ЭИ962 | Диски компрессора, лопатки и другие нагруженные детали | 600 | Длительный | 750 | — |

| 1 — 21 | 13Х11Н2-В2МФ | 1Х12Н2-ВМФ, ЭИ961 | То же | 600 | » | 750 | — |

| 1 — 11 | 16Х11Н2В2МФ | 2Х12Н2ВМФ, ЭИ962А | » | 600 | » | 750 | — |

| 500 | Весьма длительный | 750 | — | ||||

| 1 — 12 | 20X13 | 2X13 | Лопатки паровых турбин, клапаны, болты и трубы | 500 | То же | 750 | — |

| 2 — 4 | 12X13 | 1X13 | То же | 550 | » | 700 | — |

| 1 — 16 | 13Х14Н3В2ФР | Х14НВФР, ЭИ736 | Высоконагруженные детали, в том числе диски, валы, стяжные болты, лопатки и другие детали, работающие в условиях повышенной влажности | 550 | » | 750 | — |

| 1 — 7 | 15Х11МФ | 1Х11МФ | Рабочие и направляющие лопатки паровых турбин | 580 | » | 750 | — |

| 2 — 2 | 15Х12ВНМФ | 1Х12ВНМФ, ЭИ802 | Роторы, диски, лопатки, болты | 780 | Длительный | 950 | — |

| 6 — 44 | 45Х22Н4М3 | ЭП48 | Клапаны моторов | 850 | То же | 950 | — |

| 6 — 41 | 55Х20Г9АН4 | ЭП303 | То же | 600 | Весьма длительный | 750 | — |

| 2 — 3 | 18Х12ВМБФР | 2Х12ВМБФР, ЭИ993 | Поковки, турбинные лопатки, крепежные детали | 500 | То же | 750 | — |

| 3 — 2 | 08X13 | 0X13, ЭИ496 | Лопатки паровых турбин, клапаны, болты и трубы | 650 | Ограниченный | 750 | — |

| 6 — 4 | 37Х12Н8Г8МФБ | 4Х12Н8Г8МФБ, ЭИ481 | Диски турбин | 630 | Длительный | 750 | — |

| 6 — 2 | 10Х11Н20Т3Р | Х12Н20Т3Р, ЭИ696 | Детали турбин (поковки, сорт, лист) | 700 | Ограниченный | 850 | — |

| 6 — 49 | 10Х11Н20-Т2Р | Х12Н20-Т2Р, ЭИ696А | То же | 700 | То же | 850 | |

| 6 — 3 | 10Х11Н23Т3МР | Х12Н22Т3МР, ЭП33 | Пружины и детали крепежа | 700 | Ограниченный | 850 | — |

| 1 — 20 | 09Х16Н4Б | 1Х16Н4Б, ЭП56 | Трубы пароперегревателей и трубопроводы установок сверхвысокого давления, листовой прокат | 650 | Весьма длительный | 850 | — |

| 6 — 10 | 09Х14Н19В2БР | 1Х14Н18В2БР, ЭИ695Р | То же | 700 | То же | 850 | — |

| 1 — 8 | 18Х11МНФБ | 2Х11МФБН, ЭП291 | Высоконагруженные детали, лопатки паровых турбин, детали клапанов, поковки дисков, роторов паровых и газовых турбин | 600 | » | 750 | — |

| 1 — 9 | 20Х12ВНМФ | 2Х12ВНМФ, ЭП428 | То же | 600 | » | 750 | — |

| 6 — 9 | 09Х14Н16Б | 1Х14Н16Б, ЭИ694 | Трубы пароперегревателей и трубопроводы установок сверхвысокого давления, листовой прокат | 650 | » | 850 | — |

| 6 — 11 | 09Х14Н19В2БР1 | 1Х14Н18В2БР1, ЭИ726 | Роторы, диски и лопатки турбин | 700 | » | 850 | — |

| 6 — 8 | 45Х14Н14В2М | 4Х14Н14В2М, ЭИ69 | Клапаны моторов, поковки, детали трубопроводов | 650 | Длительный | 850 | — |

| 2 — 5 | 14Х17Н2 | 1Х17Н2, ЭИ268 | Рабочие лопатки, диски, валы, втулки | 400 | То же | 800 | — |

| 6 — 12 | 40Х15Н7Г7Ф2МС | 4Х15Н7Г7Ф2МС, ЭИ388 | Лопатки газовых турбин, крепежные детали | 650 | Ограниченный | 800 | — |

| 6 — 14 | 08Х15Н24В4ТР | ЭП164 | Рабочие и направляющие лопатки, крепежные детали, диски газовых турбин | 700 | Весьма длительный | 900 | — |

| 6 — 13 | 08Х16Н13М2Б | 1Х16Н13М2Б, ЭИ680 | Поковки для дисков и роторов, лопатки, болты | 600 | То же | 850 | — |

| 6 — 17 | 09Х16Н15М3Б | Х16Н15М3Б, ЭИ847 | Трубы пароперегревателей и трубопроводов высокого давления | 350 | » | 850 | — |

| 6 — 31 | 12Х18Н10Т | Х18Н10Т | Детали выхлопных систем, трубы, листовые и сортовые детали | 600 | » | 850 | — |

| 6 — 37 | 12Х18Н12Т | Х18Н12Т | Детали выхлопных систем, трубы, листовые и сортовые детали | 600 | Весьма длительный | 850 | Более стабильна при службе по сравнению с 12Х18Н10Т |

| 6 — 27 | 12Х18Н9Т | Х18Н9Т | То же | 600 | То же | 850 | — |

| 6 — 39 | 31Х19Н9МВБТ | ЭИ572 | Роторы, диски, болты | 600 | » | 800 | — |

| 6 — 45 | 10Х23Н18 | 0Х23Н18 | Трубы, арматура (при пониженных нагрузках) | 1000 | Длительный | 1050 | В интервале 600 — 800 °С склонна к охрупчиванию из-за образования s-фазы |

| 6 — 46 | 20Х23Н18 | Х23Н18, ЭИ417 | Детали установок в химической и нефтяной промышленности, газопроводы, камеры сгорания (может применяться для нагревательных элементов сопротивления) | 1000 | То же | 1050 | То же |

| 6 — 48 | 12Х25Н16Г7АР | Х25Н16Г7АР, ЭИ835 | Листовые и сортовые детали, работающие при умеренных напряжениях | 950 | Ограниченный | 1050 — 1100 | Заменяет сплавы ХН75МБТЮ (ЭИ602) и ХН78Т (ЭИ 435) |

| 7 — 1 | ХН35ВТ | ЭИ612 | Лопатки газовых турбин, диски, роторы, крепежные детали | 650 | Весьма длительный | 850 — 900 | — |

| 7 — 2 | ХН35ВТЮ | ЭИ787 | Диски и лопатки турбин и компрессоров | 750 | Ограниченный | 900 | Может заменять сплавы ЭИ 437А и ЭИ437Б |

| 7 — 4 | ХН38ВТ | ЭИ703 | Листовые детали, работающие при умеренных напряжениях | 950 | То же | 1050 | Заменяет сплав ХН78Т |

| 8 — 4 | ХН60Ю | ЭИ559А | Листовые детали турбин, работающие при умеренных напряжениях (может применяться для нагревательных элементов сопротивления) | 1100 | » | 1200 | — |

| 8 — 10 | ХН70ВМЮТ | ЭИ765 | Лопатки, крепежные детали | 750 | Весьма длительный | 1000 | — |

| 8 — 11 | ХН70ВМТЮ | ЭИ617 | Лопатки турбин | 800 | Длительный | 1000 | — |

| 7 — 3 | ХН32Т | ЭП670 | Газоотводящие трубы, листовые детали высокотемпературных нефтехимических установок | 850 | То же | 1000 | — |

| 850 | Весьма длительный | 1000 | — | ||||

| 8 — 8 | ХН80ТБЮ | ЭИ607 | Лопатки, крепежные детали турбин | 700 | Весьма длительный | 1050 | — |

| 8 — 13 | ХН70МВТЮБ | ЭИ598 | Лопатки турбин | 850 | Ограниченный | 1000 | — |

| 8 — 5 | ХН70Ю | ЭИ652 | Листовые детали, газопроводы, работающие при умеренных напряжениях (может применяться для нагревательных элементов сопротивления) | 1100 | То же | 1200 | — |

| 8 — 6 | ХН78Т | ЭИ435 | Жаровые трубы | 1000 | » | 1100 | — |

| 8 — 12 | ХН67МВТЮ | ЭИ202 | Лопатки, корпуса, диски, листовые детали турбин | 800 | Длительный | 1000 | — |

| 850 | Ограниченный | 1000 | — | ||||

| 8 — 7 | ХН75МБТЮ | ЭИ602 | Листовые детали турбин | 950 | То же | 1050 | — |

| 8 — 9 | ХН77ТЮР | ЭИ437Б | Диски, лопатки турбин | 750 | » | 1050 | — |

| 8 — 3 | ХН60ВТ | ЭИ868 | Листовые детали турбин | 1000 | » | 1100 | — |

| 8 — 17 | ХН57МТВЮ | ЭП590 | Лопатки, корпуса и другие детали турбин | 850 | Кратковременный | 1000 | — |

| 900 | То же | 1080 | — | ||||

| 8 — 18 | ХН55МВЮ | ЭП454 | Лопатки, диски турбин | 900 | Ограниченный | 1080 | — |

| 8 — 20 | ХН62МВКЮ | ЭИ867 | То же | 800 | Длительный | 1080 | — |

| 800 | Весьма длительный | 1000 | — | ||||

| 8 — 14 | ХН65ВМТЮ | ЭИ893 | Рабочие и направляющие лопатки, крепежные детали газовых турбин | 800 | Ограниченный | 1050 | — |

| 8 — 15 | ХН56ВМТЮ | ЭП199 | Высоконагруженные детали, штуцера, фланцы, листовые детали | 850 | Длительный | 1050 | — |

| 8 — 16 | ХН70ВМТЮФ | ЭИ826 | Лопатки турбин | 850 | Ограниченный | 1080 | — |

| 8 — 19 | ХН75ВМЮ | ЭИ827 | То же | 800 | Длительный | 1080 | — |

| 8 — 21 | ХН56ВМКЮ | ЭП109 | » | 950 | Ограниченный | 1050 | — |

| 8 — 22 | ХН55ВМТКЮ | ЭИ929 | » | 950 | То же | 1050 | — |

| 8 — 23 | ХН77ТЮРУ | ЭИ437БУ | Диски, лопатки турбин | 750 | » | 1050 | Изготовляется в виде металлопродукции больших сечений, чем сплав ЭИ437Б |

Примечания:

1. Под кратковременным сроком работы условно понимают время службы детали до 100 ч, под ограниченным сроком работы — от 100 до 1000 ч, под длительным сроком работы — от 1000 до 10000 ч (в отдельных случаях до 20000 ч), под весьма длительным сроком работы — время значительно больше 10000 ч (обычно от 50000 до 100000 ч).

2. Рекомендуемая температура применения, срок работы, температура начала интенсивного окалинообразования даны ориентировочно.

(Измененная редакция, Изм. № 1, 2).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ

И. Н. Голиков,

д-р техн. наук (директор института),

А. П. Гуляев,

д-р техн. наук (руководитель работы),

А. С. Каплан,

канд. техн. наук (руководитель работы),

О. И. Путимцева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 27.12.72 № 2340

3. СТАНДАРТ РАЗРАБОТАН с учетом требований международных стандартов ИСО 683-13-85, ИСО 683-15-76, ИСО 683-16-76, ИСО 4955-83

4. ВЗАМЕН ГОСТ 5632-61

| Обозначение НТД, на который дана ссылка | Номер пункта, подпункта, перечисления, приложения | Обозначение НТД, на который дана ссылка | Номер пункта, подпункта, перечисления, приложения |

| ГОСТ 7565-81 | 2.12 | ГОСТ 12357-84 | 2.12 |

| ГОСТ 12344-2003 | 2.12 | ГОСТ 12358-2002 | 2.12 |

| ГОСТ 12345-2001 | 2.12 | ГОСТ 12359-99 | 2.12 |

| ГОСТ 12346-78 | 2.12 | ГОСТ 12360-82 | 2.12 |

| ГОСТ 12347-77 | 2.12 | ГОСТ 12361-2002 | 2.12 |

| ГОСТ 12348-78 | 2.12 | ГОСТ 12362-79 | 2.12 |

| ГОСТ 12349-83 | 2.12 | ГОСТ 12363-79 | 2.12 |

| ГОСТ 12350-78 | 2.12 | ГОСТ 12364-84 | 2.12 |

| ГОСТ 12351-2003 | 2.12 | ГОСТ 12365-84 | 2.12 |

| ГОСТ 12352-81 | 2.12 | ГОСТ 17051-82 | 2.12 |

| ГОСТ 12353-78 | 2.12 | ГОСТ 17745-90 | 2.12 |

| ГОСТ 12354-81 | 2.12 | ГОСТ 24018.0-90 | 2.12 |

| ГОСТ 12355-78 | 2.12 | ГОСТ 24018.1-80 — 24018.6-80 | 2.12 |

| ГОСТ 12356-81 | 2.12 | ГОСТ 28473-90 | 2.12 |

5. Ограничение срока действия снято по протоколу № 7-95 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-95)

6. ИЗДАНИЕ с Изменениями № 1, 2, 3, 4, 5, утвержденными в августе 1975 г., августе 1979 г., июне 1981 г., октябре 1986 г., июне 1989 г. (ИУС 9-75, 10-79, 9-81, 12-86, 10-89), Поправками (ИУС 5-92, 7-93, 11-2001)

Применение стали 12х18н10т

Коэффициент линейного расширения 12х18н10т и коэффициент теплопроводности 12х18н10т определяют возможность применения материала при изготовлении изделий, которые могут эксплуатироваться при воздействии высокой температуры. Химическая и нефтяная отрасли используют сделанные из 12х18н10т емкости и элементы, которые контактируют с нефтепродуктами и различными химическими веществами. В машиностроении из 12х18н10т изготавливают различные изделия, которые будут эксплуатироваться при высокой влажности и воздействии химических веществ. В топливной промышленности и энергетике применяют сталь 12х18н10т потому что она может выдерживать воздействие высокой температуры. К изделиям, применяемым в пищевой промышленности, предъявляется достаточно много требований. Металл не должен взаимодействовать с продуктами питания и напитками, поэтому применяют 12х18н10т.

Листы 12х18н10т находят широкое применение как подложки трущимся деталям, заменяя латунный лист. Холоднокатаные листы и ленты из жаростойкой и коррозионностойкой стали 12Х18Н10Т применяется для изготовления конструкций, устойчивых к агрессивным средам, и деталей для машин.

При производстве сталей с Ni обычно используется два режима термообработки. При выполнении нормализации первый этап осуществляется при температурном режиме примерно 9000С для выравнивания наличия никеля в аустените. Второй этап нормализации, осуществляемый при 8000С, предназначен для дробления аустенитного зерна. Для таких сталей, благодаря высокому содержанию никеля, ферритное преобразование происходит примерно при 5000С, что дает возможность γ→α изменение выполнять при воздушном охлаждении, используя мартенситный или бейнитный способ. После термообработки в стали образуются микроструктуры мартенситного или бейнитного вида. Высокий отпуск превращает микроструктуру в интервале 550…6000С в дисперсный сорбит, имеющий определенную долю стойкого остаточного аустенита.

Сварка стали 20Х13

Сталь 20Х13 удовлетворительно сваривается электродуговой и аргонодуговой автоматической и ручной сваркой. Согласно рекомендациям ИЭС им. Е. О. Патона для автоматической сварки следует применять проволоку Св-10Х13 и Св-06Х14. В случае электродуговой сварки применяют флюсы АН-18 или АН-17. Для ручной электродуговой сварки целесообразно использовать электроды типа ЭФ-Х13 также с проволокой Св-0Х13 либо, Св-06Х14. Во избежание появления холодных трещин в сварных соединениях при сварке изделий толщиной 8-10 мм и более, а также изделий с меньшей толщиной, имеющих жесткое закрепление, необходимо применять предварительный или сопутствующий подогрев до 250-400 °С. После сварки следует проводить отпуск сварных соединений или изделий. Чаще всего применяют отпуск при 680-760 °С.

Особенности стали

20х13 имеет плотность 7670 кг\м3. Температура плавления составляет около 1600 ºС. Упруга. Модуль Юнга равен 2 000 МПа. Хорошо проводит тепло. Коэффициент теплопроводности колеблется в районе 23-28 Вт\(м*С). Отличается низкой способностью пропускать ток. Удельное электрическое сопротивление равно в среднем 800 Ом*м. Магнитится.

Предел прочности на разрыв равно 610 МПа. Твердость — около 28 единиц по шкале Роквелла. Деформироваться 20х13 начинает уже при нагрузке в 500 МПа. Предварительное провидение термической обработки позволяет увеличить механические свойства в 1,5-2 раза. Для сравнения после закалки с отпуском конструкционная сталь 45 повышенного качества обладает прочностью в 400 МПа.

Сталь 20х13 достаточна пластична. Относительное удлинение составляет 23%, а сужение 65%. Хорошо работает в условиях знакопеременных нагрузок. Предел выносливости равен 500 МПа. Сталь жаростойка. Ее механические свойства остаются неизменными при температуре окружающей среды 600 ºС.

Марка 20х13 отличается повышенной сопротивляемостью к образованию коррозии. Она хорошо проявила себя в работе в условиях слабоагрессивных сред: пресная и речная вода, пар. Не устойчива к большинству кислот, щелочей, а также к морской воде.

Термообработка

Сталь 20х13 отличается повышенными технологическими свойствами. Она хорошо обрабатывается как резанием так и давлением. Не флокочувствительна. Имеет незначительную склонность к отпускной хрупкости. 20х13 относится к первой группе свариваемости. Сварка осуществляется без предварительного нагрева. Шов при этом получается прочный и плотный.

Термическая обработка для стали 20х13 представляет собой следующую последовательность действий:

- Нормализация при 1000-1200 ºС, затем идет отпуск при 730-750 ºС. Предел прочности такой стали на выходе равен 710 МПа.

- Закалка 1050 ºС с последующим равномерным охлаждением на воздухе. Конечная прочность равна уже 1600 МПа.