| Эта статья нужны дополнительные цитаты для проверка . Пожалуйста помоги улучшить эту статью к добавление цитат в надежные источники. Материал, не полученный от источника, может быть оспорен и удален. |

Рисунок 1:

Количество научных статей с терминами

AZ91

или же

AZ31

в аннотации. Шасси камеры Samsung NX1из магниевого сплава

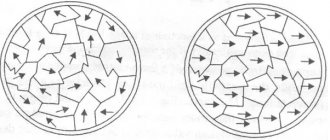

Магниевые сплавы

представляют собой смесь магний с другими металлами (называемыми сплав), довольно часто алюминий, цинк, марганец, кремний, медь, редкие земли и цирконий. Магний — самый легкий конструкционный металл. Магниевые сплавы имеют шестиугольная решетка структура, которая влияет на фундаментальные свойства этих сплавов. Пластическая деформация гексагональной решетки сложнее, чем в металлах с кубической решеткой, таких как алюминий, медь и стали; поэтому магниевые сплавы обычно используются в качестве В ролях сплавы, но исследование кованый Сплавы стали более обширными с 2003 года. Литые магниевые сплавы используются во многих компонентах современных автомобилей и в некоторых высокопроизводительных транспортных средствах; Литой под давлением магний также используется для изготовления корпусов фотоаппаратов и компонентов объективов.

Практически все промышленные магниевые сплавы, производимые в США, содержат алюминий (от 3 до 13 процентов) и марганец (от 0,1 до 0,4 процента). Многие также содержат цинк (от 0,5 до 3 процентов), а некоторые — закаливаемый Все сплавы могут использоваться для более чем одной формы продукта, но сплавы AZ63 и AZ92 чаще всего используются для литья в песчаные формы, AZ91 для литья под давлением, а AZ92 обычно используются для непрерывного литья в формы (в то время как AZ63 и A10 иногда также также используется в последнем приложении). За поковки, Чаще всего используется AZ61, и здесь сплав M1 используется там, где требуется низкая прочность, а AZ80 — для максимальной прочности. За экструзии, широкий диапазон форм, прутков и труб из сплава М1 там, где достаточно низкой прочности или где сварка на отливки М1. Сплавы AZ31, AZ61 и AZ80 используются для экструзии в указанном порядке, где увеличение прочности оправдывает их повышенную относительную стоимость.[1][требуется полная цитата

]

Магнокс (сплав), название которого является аббревиатурой от «магний неокисляющий», состоит на 99% из магния и на 1% из алюминия и используется в оболочке твэлов в магнокс ядерные энергетические реакторы.

Магниевые сплавы обозначаются сокращенными кодами (определены в ASTM B275), которые обозначают приблизительный химический состав по весу. Например, AS41 содержит 4% алюминия и 1% кремния; AZ81 состоит из 7,5% алюминия и 0,7% цинка. Если присутствует алюминий, почти всегда присутствует марганцевый компонент в количестве примерно 0,2% по весу, что служит для улучшения структуры зерен; если алюминий и марганец отсутствуют, цирконий для этой же цели обычно присутствует в количестве около 0,8%. Магний — легковоспламеняющийся материал, с которым необходимо обращаться осторожно.

Характеристики магния

Промышленное производство и использование магния началось сравнительно недавно – всего около 100 лет назад. Этот металл имеет малую массу, так как обладает сравнительно низкой плотностью (1,74 г/смᶟ), хорошую устойчивость в воздухе, щелочах, газовых средах с содержанием фтора и в минеральных маслах.

Температура его плавления составляет 650 градусов. Он характеризуется высокой химической активностью вплоть до самопроизвольного возгорания на воздухе. Предел прочности чистого магния составляет 190 Мпа, модуль упругости – 4 500 Мпа, относительное удлинение – 18%. Металл отличается высокой демпфирующей способностью (эффективно поглощает упругие колебания), что обеспечивает ему отличную переносимость ударных нагрузок и снижение чувствительности к резонансным явлениям.

К числу прочих особенностей данного элемента относятся хорошая теплопроводность, низкая способность поглощать тепловые нейтроны и взаимодействовать с ядерным топливом. Благодаря совокупности этих свойств магний является идеальным материалом для создания герметичных оболочек высокотемпературных элементов ядерных реакторов.

Магний хорошо сплавляется с разными металлами и относится к числу сильных восстановителей, без которых невозможен процесс металлотермии.

В чистом виде он в основном применяется как легирующая добавка в сплавах с алюминием, титаном и некоторыми другими химическими элементами. В черной металлургии с помощью магния проводится глубокая десульфурация стали и чугуна, а также улучшаются свойства последнего посредством сфероидизации графита.

Магний против алюминия, или почему Samsung Galaxy S7, сделанный из магния, будет потрясающим

И вот снова это время года – время распространения слухов, спекуляций, оценок и предсказаний, касающихся того, какой будет следующая модель Samsung Galaxy. И слухи, вращающихся вокруг январского анонса Samsung Galaxy S7, уже работают на полную катушку. Насколько потрясающим будет телефон? Будут ли у него радикально улучшенные характеристики? Как это будет сделано? Будет ли он способен стрелять лазерными лучами и проектировать голограммы в воздухе? Эти вопросы сейчас у многих в голове. На них мы попробуем ответить с помощью нашей богатой коллекции слухов о Samsung Galaxy S7.

Samsung Galaxy S7

Среди множества слухов о Galaxy S7 есть один, который говорит о том, что следующий флагман от Samsung будет немного отличаться с точки зрения дизайна. Новая модель будет сделана из стекла и металла, как и Galaxy S6. Но для внешней рамки телефона вместо алюминия будет использован магниевый сплав. Материал, вероятно, будет использован и внутри устройства, как часть его внутренней структуры. Если это окажется правдой, то будет просто потрясающе, и для этого есть несколько причин, о которых мы расскажем дальше.

Содержимое статьи

Итак, что такое магний?

Магний – щёлочноземельный металл с атомным номером 12. Это блестящий серый твёрдый с многочисленными свойствами часто используют в тех случаях, когда требуется сияющий, прочный материал. Однако, сам по себе магний точно не подходит для использования в потребительских продуктах, так как он очень реактивный. Мы не хотим, чтобы наши гаджеты легко поддавались коррозии или внезапно воспламенялись, не так ли? Именно поэтому для создания различных наиболее практичных сплавов магний смешивают с другими элементами, в том числе с алюминием или цинком. Например, корпус некоторых премиум-ноутбуков, цифровых камер, и даже некоторых сотовых телефонов изготовлен из магниевого сплава

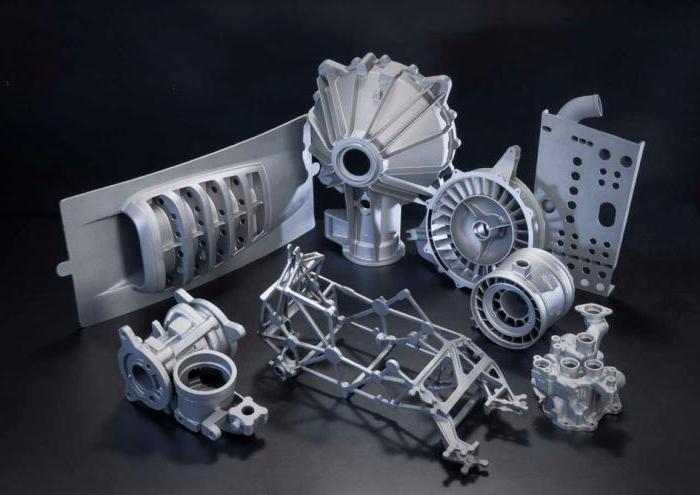

Детали, сделанные из такого сплава, также используются в конструкциях самолётов, ракет, высокопроизводительных и других машин, где снижение веса имеет важное значение

Магний

Почему же магниевые сплавы лучше алюминиевых?

Есть несколько различий между магниевыми сплавами и алюминиевыми. Начнём с того, что первые более лёгкие. Корпус Galaxy S6, например, выполнен из 6013 алюминиевого сплава, который имеет плотность 2,71 г/см³ (0,0979 фунта/дюйм³). Плотность 7000-серии алюминия, используемого в iPhone 6s ещё больше. Для сравнения, магниевые сплавы имеют плотность около 1,8 г/см³ (0,065 фунта/дюйм³). Эти запутанные цифры означают, что магниевые сплавы примерно на 33% легче, чем алюминиевые аналоги. Это в значительной степени влияет на общий вес продукта, которым мы пользуемся. Большинство из нас не против более лёгкого Galaxy S7, не так ли?

Несмотря на то что магниевые сплавы легче, они похожи на (если не лучше, чем) алюминиевые с точки зрения механических характеристик. Они могут быть такими же прочными и долговечными. Они также хорошо рассеивают тепло. Такие сплавы очень хорошо переносят вибрации и удары. Они имеют меньшее влияние на передачу радиоволн. В дополнение ко всему этому, легче сделать структурные элементы, такие как корпус телефона или рамку, из магниевых сплавов, так как они имеют благоприятные механические свойства и низкую точку плавления.

Если магниевые сплавы такие потрясающие, где же они были все это время?

Камера Samsung NX1 имеет корпус, выполненный из магниевого сплава

Исторически, алюминий быстрее набрал популярность, так как этот металл отлично подходит для всего, от банки для газировки до автомобильных двигателей. Он был лёгким, прочным, подходящим для переработки, а усовершенствованные технологии сделали его ещё и дешёвым. Применение магния для коммерческих целей началось намного позже, но сейчас популярность материала находится на подъёме, так как его экономическая эффективность приближается к алюминию. С одной стороны, магниевое сырье по-прежнему намного дороже, чем алюминий, но с другой, машинам легче сделать его сплав, поэтому он экономически эффективен, как и алюминий.

Магний и легирующие добавки

К числу наиболее распространенных легирующих добавок, применяемых в сплавах на основе магния, относятся такие элементы, как алюминий, марганец и цинк. Посредством алюминия улучшается структура, повышается жидкотекучесть и прочность материала. Введение цинка также позволяет получать более прочные сплавы с уменьшенным размером зерен. С помощью марганца или циркония увеличивается коррозионная стойкость магниевых сплавов.

Добавление цинка и циркония обеспечивает повышенную прочность и пластичность металлосмесей. А наличие определенных редкоземельных элементов, например, неодима, церия, иттрия и пр., способствует значительному увеличению жаропрочности и максимизации механических свойств магниевых сплавов.

Для создания сверхлегких материалов с плотностью от 1,3 до 1,6 г/мᶟ в сплавы вводится литий. Данная добавка позволяет уменьшить их массу вдвое по сравнению с алюминиевыми металлосмесями. При этом их показатели пластичности, текучести, упругости и технологичности выходят на более высокий уровень.

Изготовление

Горячая и холодная работа

Магниевые сплавы быстро затвердевают при любом типе холодной обработки и поэтому не могут подвергаться интенсивной холодной деформации без повторной обработки. отжиг. Резкое изгибание, вращение или вытягивание необходимо выполнять при температуре от 260 до 316 ° C (от 500 до 600 ° F), хотя плавное изгибание вокруг больших радиусов можно выполнять в холодном состоянии. Медленное формование дает лучшие результаты, чем быстрое формование. Нажмите ковка предпочтительнее ковки молотком, потому что пресс позволяет металлу течь дольше. Диапазон пластиковой ковки составляет от 500 до 800 ° F (от 260 до 427 ° C). Металл, обработанный за пределами этого диапазона, легко ломается.

Кастинг

Магниевые сплавы, особенно дисперсионно-твердые, используются в Кастинг. Используются методы литья песком, постоянной формы и литья под давлением, но литье по парижскому гипсу еще не усовершенствовано. Литье в песчаные формы требует особой техники, поскольку магний реагирует с влагой в песке, образуя оксид магния и выделяя водород. Оксид образует на поверхности отливки почерневшие участки, называемые ожогами, а выделившийся водород может вызвать пористость. Ингибиторы, такие как сера, борная кислота, этиленгликоль или фторид аммония, смешиваются с влажным песком, чтобы предотвратить реакцию. Для всех форм с гравитационной подачей требуется очень высокий столб расплавленного металла, чтобы давление было достаточно большим, чтобы вытеснить пузырьки газа из отливки и заставить металл захватить деталь формы. Толщина стены отливки должна быть не менее 5/32 дюйма в большинстве условий. На всех входящих углах должны быть предусмотрены очень большие галтели, поскольку концентрация напряжений в отливках из магния особенно опасна. Отливки в постоянные формы изготавливаются из тех же сплавов и имеют примерно те же физические свойства, что и отливки в песчаные формы. Поскольку усадка при затвердевании магния примерно такая же, как у алюминия, алюминиевые формы часто могут быть адаптированы для изготовления отливок из магниевого сплава (хотя может потребоваться замена затвора). Отливки с холодной камерой под давлением используются для серийного производства небольшие части. Быстрое затвердевание, вызванное контактом жидкого металла с холодной матрицей, дает отливку плотной структуры с превосходными физическими свойствами. Чистовая обработка и точность размеров очень хорошие, и обработка необходима только там, где требуется максимальная точность. Обычно эти отливки не подвергаются термической обработке.

Сварка, пайка и клепка

Многие стандартные магниевые сплавы легко поддаются обработке. сваренный газом или оборудованием для контактной сварки, но нельзя резать кислородной горелкой. Магниевые сплавы не свариваются с другими металлами, потому что могут образовываться хрупкие интерметаллические соединения или потому что комбинация металлов может способствовать коррозии. Если две или более детали свариваются, их состав должен быть одинаковым. Пайка магниевых сплавов возможно только для заделки дефектов поверхности деталей. Припои даже более агрессивны, чем алюминий, и детали никогда не должны выдерживать нагрузки. Заклепанный В соединениях конструкций из магниевого сплава обычно используются заклепки из алюминия или алюминиево-магниевого сплава. Заклепки из магния используются нечасто, потому что их нужно забивать в горячем состоянии. Отверстия для заклепок следует просверливать, особенно в толстых листах и экструдированных профилях, поскольку штамповка имеет тенденцию к образованию шероховатых краев отверстия и к концентрации напряжений.

Обработка

Особая привлекательность магниевых сплавов заключается в их необычайно хороших характеристиках. механическая обработка По своим свойствам они превосходят даже резьбовую латунь. Мощность, необходимая для их резки, мала, и могут использоваться чрезвычайно высокие скорости (в некоторых случаях 5000 футов в минуту). Лучшие режущие инструменты имеют особую форму, но можно использовать инструменты для обработки других металлов, хотя эффективность их несколько ниже. При резке магния на высокой скорости инструменты должны быть острыми и всегда должны резать. Тупой, волочащийся инструмент, работающий на высокой скорости, может выделять достаточно тепла для воспламенения мелкой стружки. Так как стружка и пыль от шлифования могут представлять опасность пожара, шлифование следует проводить с охлаждающей жидкостью или с помощью устройства для концентрирования пыли под водой. Магниевую шлифовальную машину нельзя использовать также для черных металлов, так как искра может воспламенить накопившуюся пыль. Если загорится магний, его можно потушить чугунной стружкой, сухим песком или другими материалами, специально подготовленными для этой цели. Ни в коем случае нельзя использовать водяные или жидкие огнетушители, потому что они могут рассеять огонь. На самом деле зажигать магниевую стружку и пыль гораздо труднее, чем обычно предполагается, и по этой причине они не представляют больших трудностей при обработке. Специальные методы, которые необходимо использовать при производстве магния (обработка, литье и соединение), значительно увеличивают стоимость производства. При выборе между алюминием и магнием или данной деталью базовая стоимость металла может не дать большого преимущества ни тому, ни другому, но обычно производственные операции делают магний более дорогим.[1] Возможно, не существует группы сплавов, где экструзия важнее, чем для них, поскольку сравнительно крупнозернистая структура литого материала делает большинство из них слишком восприимчивыми к растрескиванию, чтобы работать другими способами, пока не будет достигнута достаточная деформация. для очистки зерна. Следовательно, за исключением одного или двух мягких сплавов, обработка всегда является предварительным этапом перед другими процессами формования.

Горячая экструзия

Чистого магния мало. экструдированный, поскольку он имеет несколько плохие свойства, особенно в том, что касается его предела текучести. В настоящее время основное внимание уделяется легирующим элементам: алюминий, цинк, церий и цирконий; Обычно также присутствует марганец, поскольку, хотя он мало влияет на прочность, он играет важную роль в улучшении коррозионной стойкости. Один важный бинарный сплав, содержащий до 2,0% марганца, широко используется для производства листового проката. Он сравнительно мягкий и легче поддается экструзии, чем другие сплавы, а также является одним из немногих, который можно прокатать напрямую без предварительной экструзии. В Великобритании экструзии производятся из заготовок диаметром 2,87–12 дюймов (73–305 мм). . На прессах мощностью от 600 до 3500 тонн; Нормальные максимальные давления на заготовку 30-50 т / кв. в США химическая компания Dow недавно установила пресс 13.200 тонн, способный обрабатывать заготовки до 32 дюймов. Техника экструзии в целом аналогична таковой для сплавов на основе алюминия, но, по словам Уилкинсона и Фокса, конструкция штампа требует особого внимания, а в по их мнению, подшипники должны иметь короткую длину и острые входы в матрицу. Экструзия труб из сплавов AM503, ZW2 и ZW3 теперь производится с помощью мостовых штампов. (Алюминиевые сплавы плохо свариваются.) В отличие от предыдущей практики использования просверленных заготовок, прошивка оправкой теперь используется при экструзии труб большого диаметра из сплава ZW3.

Жесткость сплавов по отношению к экструзии увеличивается пропорционально количеству упрочняющих элементов, которые они содержат, и используемая температура обычно тем выше, чем больше их количество. На температуру заготовки также влияет размер секций, она выше для тяжелых обжатий, но обычно находится в диапазоне 250–450 ° C (482–842 ° F). Температура контейнера должна совпадать с температурой заготовки или лишь немного превышать ее. Предварительный нагрев заготовок должен проводиться равномерно, чтобы способствовать, насколько это возможно, гомогенной структуре за счет поглощения соединений, таких как Mg4Al, присутствующих в сплавах.

Фокс указывает, и это также применимо к алюминиевым сплавам. Первоначальная структура заготовки важна, и методы литья, которые приводят к мелкому зерну, имеют смысл. В крупнозернистом материале присутствуют более крупные частицы соединений, которые менее легко растворяются и имеют тенденцию вызывать градиент раствора. В магниевых сплавах это вызывает внутреннее напряжение, поскольку раствор сопровождается небольшим сжатием, а также может влиять на равномерность реакции на последующую термообработку.

Бинарный магниево-марганцевый сплав (AM505) легко экструдируется при низких давлениях в диапазоне температур от 250 до 350 ° C (от 482 до 662 ° F). Фактическая используемая температура зависит от обжатия и длины заготовки, а не от желаемых свойств. которые относительно нечувствительны к условиям экструзии. Хорошее состояние поверхности экструзии достигается только при высоких скоростях порядка 50–100 футов в минуту.

Со сплавами, содержащими алюминий и цинк, и особенно сплавами с более высоким содержанием алюминия, такими как AZM и AZ855, возникают трудности на высоких скоростях из-за жаростойкости. В условиях, близких к равновесию, магний способен растворять около 12 процентов алюминия, но в литом состоянии. Заготовки 4-5 процентов обычно представляют предел растворимости. Следовательно, сплавы, содержащие 6 процентов Al или более, содержат Mg4Al3, который образует эвтектику плавления при 435 C. Температура экструзии может варьироваться от 250 до 400 ° C (от 482 до 752 ° F), но при более высоких значениях скорости ограничиваются примерно до 12 футов в минуту. Непрерывное литье улучшает однородность этих сплавов, а водяное охлаждение штампов или нагрев конуса заготовок дополнительно облегчает их экструзию.

Внедрение сплавов магний-цинк-цирконий, ZW2 и ZW3, представляет собой значительный прогресс в технологии изготовления магниевых сплавов по ряду причин. Они обладают высокой прочностью, но, поскольку они не содержат алюминия, литая заготовка содержит лишь небольшие количества второй фазы. Поскольку температура солидуса повышается примерно на 100 ° C (180 ° F), риск возникновения горячих коротких замыканий при относительно высоких скоростях экструзии значительно снижается. Однако механические свойства чувствительны к времени предварительного нагрева заготовки, температуре и скорости экструзии. Длительное время предварительного нагрева, высокие температуры и скорости обеспечивают свойства, аналогичные свойствам более старых алюминийсодержащих сплавов. Время нагрева должно быть коротким, а температуры и скорости должны быть низкими для получения высоких характеристики. Увеличение содержания цинка до 5 или 6 процентов, как в американском сплаве ZK60 и ZK61, снижает чувствительность механических свойств к скорости экструзии.

Легирование цирконийсодержащих материалов было основной проблемой в их разработке. Обычно цирконий добавляют из соли, и тщательный контроль может дать хорошие результаты. Компания Dominion Magnesium Limited в Канаде разработала метод добавления традиционным способом через лигатуру.

Объяснение низких скоростей экструзии, необходимых для успешной экструзии некоторых магниевых сплавов, не лежит вне причин, выдвигаемых для других металлов. Альтвикер считает, что самая важная причина связана. Со степенью восстановления после деформации кристалла, которая менее соперничает при быстром приложении работы, вызывая более высокие напряжения и исчерпывая способность проскальзывать в кристаллах. Это заслуживает внимания, поскольку скорость перекристаллизации варьируется от одного металла к другому и в зависимости от температуры. Также факт, что металл, обработанный в том, что считается его рабочим диапазоном, часто может демонстрировать заметное деформационное упрочнение при закалке сразу после деформации — это показывает, что временная потеря пластичности может легко сопровождать быструю обработку.[10][требуется полная цитата

]

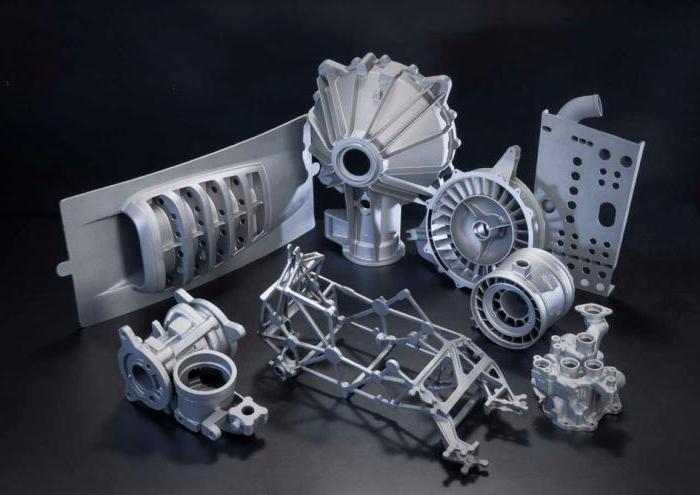

Литейные сплавы

К этой группе относятся сплавы с добавлением магния, предназначенные для производства разнообразных деталей и элементов методом фасонного литья. Они обладают разными механическими свойствами, в зависимости от которых делятся на три класса:

- среднепрочные;

- высокопрочные;

- жаропрочные.

По химическому составу сплавы также подразделяются на три группы:

- алюминий + магний + цинк;

- магний + цинк + цирконий;

- магний + редкоземельные элементы + цирконий.

Группы металлов

К тяжелым металлам относятся вещества, которые отличаются высокой плотностью. Это кобальт, хром, медь, свинец и др. Некоторые из них (свинец, цинк, медь) применяют в чистом меде, но обычно используют в качестве легирующих элементов.

Плотность легких металлов — менее 5 г/см3. В этой группе относятся алюминий, натрий, калий, литий и др. Их используют как раскислители при изготовлении чистых металлов и сплавов, а также применяют в пиротехнике, медицине, фототехнике и других областях.

Благородные металлы отличаются высокой устойчивостью к коррозии. В данную группу входят платина, золото, серебро, осмий, палладий, родий, иридий и рутений. Они применяются в медицине, электротехнике, приборостроении, ювелирном деле.

Редкие металлы объединены в отдельную группу, так как имеют особые свойства, не характерные для других металлов. Это уран, вольфрам, селен, молибден и др.

Также выделяется группа широко применяемых металлов. В нее входят титан, алюминий, медь, олово, магний и свинец.

Сплавы на основе цветных металлов бывают литейные и деформируемые. Они различаются технологией создания заготовок: из литейных производят детали с помощью литья в металлические или песчаные формы, а из деформируемых делают листы, фасонные профили, проволоку и другие элементы. В этом случае используются методы прессования, ковки и штамповки. Литейные сплавы относятся к металлургии тяжелых металлов, деформируемые — к металлургии легких металлов.

Литейные свойства сплавов

Наилучшими литейными свойствами среди продуктов этих трех групп обладают алюминий-магниевые сплавы. Они относятся к классу высокопрочных материалов (до 220 МПа), поэтому являются оптимальным вариантом для изготовления деталей двигателей самолетов, автомобилей и другой техники, работающей в условиях механических и температурных нагрузок.

Для повышения прочностных характеристик алюминиево-магниевые сплавы легируют и другими элементами. А вот присутствие примесей железа и меди нежелательно, так как эти элементы оказывают отрицательное влияние на свариваемость и коррозионную стойкость сплавов.

Литейные магниевые сплавы приготавливаются в различных типах плавильных печей: в отражательных, в тигельных с газовым, нефтяным либо электрическим нагревом или в тигельных индукционных установках.

Для предотвращения горения в процессе плавки и при литье используются специальные флюсы и присадки. Отливки получают путем литья в песчаные, гипсовые и оболочковые формы, под давлением и с использованием выплавляемых моделей.

Алюминиево-медные системы

В термоупрочненном состоянии демонстрируют хорошие механические свойства, но подвержены коррозии. Требуется дополнительная поверхностная обработка металлоизделий для повышения коррозионной стойкости. Систему АL-Cu дополнительно легируют:

- марганцем, он снижает химическую активность;

- кремнием, компонент влияет на точку эвтектики – равновесия жидкой и твердой фаз;

- железом для улучшения прочностных свойств, снижение пластичности и коррозионной устойчивости компенсируется никелем;

- никель в сочетании с железом повышают жаропрочность, улучшают их способность к старению.

- медь улучшает способность к деформации и упрочнению полуфабрикатов и готовых изделий при низких температурах. Сплавы АL-Cu-Si (алькусины) обладают антифрикционными свойствами, используются при изготовлении деталей двигателей, трансмиссии, ходовой части машин.

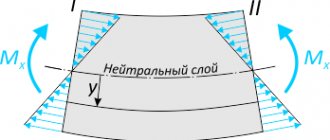

Деформируемые сплавы

По сравнению с литейными, деформируемые магниевые сплавы отличаются большей прочностью, пластичностью и вязкостью. Они используются для производства заготовок методами прокатки, прессования и штамповки. В качестве термической обработки изделий применяется закалка при температуре 350-410 градусов с последующим произвольным охлаждением без старения.

При нагреве пластические свойства таких материалов возрастают, поэтому обработка магниевых сплавов осуществляется посредством давления и при высоких температурах. Штамповка выполняется при 280-480 градусах под прессами посредством закрытых штампов. При холодной прокатке проводятся частые промежуточные рекристаллизационные отжиги.

При сварке магниевых сплавов прочность шва изделия может быть снижена на отрезках, где выполнялась подварка, из-за чувствительности таких материалов к перегреву.

Металл в природе

Магний – среди самых распространенных компонентов земной коры: тонна содержит 19,52 кг этого элемента (почти 2%).

Главная форма нахождения в природе – залежи доломита и магнезита. Насыщены магнием брусит, кизерит, бишофит, другие минералы.

Кроме минеральных отложений, природными источниками металла являются:

- Морская вода.

- Рапа (насыщенный соляной раствор солей). Добывается из лиманов и искусственно созданных соленых водоемов.

Залежами осадочного происхождения располагает большинство регионов планеты:

- Для магнезита требуются гидротермальные источники.

- Доломит находят в осадочных карбонатных прослойках. Залежи формируются также воздействием горячих растворов, рек, грунтовых вод на известняки. Его запасы практически неисчерпаемы.

- Самородные фрагменты магния формируются потоками газов. В отличие от минералов, весьма редки.

Впервые он обнаружен в конце XX века в России (Восточная Сибирь, берега реки Чона) и Таджикистане (вулканическая лава).

Сферы применения сплавов с добавления магния

Посредством методов литья, деформации и термической обработки сплавов изготавливаются различные полуфабрикаты – слитки, плиты, профили, листы, поковки и т.д. Эти заготовки используются для производства элементов и деталей современных технических устройств, где приоритетную роль играет весовая эффективность конструкций (сниженная масса) при сохранении их прочностных характеристик. По сравнению с алюминием магний легче в 1,5 раза, а со сталью – в 4,5.

В настоящее время применение магниевых сплавов широко практикуется в авиакосмической, автомобилестроительной, военной и прочих отраслях, где их высокая стоимость (некоторые марки содержат в своем составе достаточно дорогостоящие легирующие элементы) оправдывается с экономической точки зрения возможностью создания более долговечной, быстрой, мощной и безопасной техники, которая сможет эффективно работать в экстремальных условиях, в том числе и при воздействии высоких температур.

Благодаря высокому электрическому потенциалу эти сплавы являются оптимальным материалом для создания протекторов, обеспечивающих электрохимическую защиту стальных конструкций, например, деталей автомобилей, подземных сооружений, нефтяных платформ, морских судов и т.д., от коррозионных процессов, происходящих под воздействием влаги, пресной и морской воды.

Нашли применение сплавы с добавлением магния и в разных радиотехнических системах, где из них изготавливают звукопроводы ультразвуковых линий для задержки электросигналов.

Цветные металлы

Цветные металлы стоят дороже черных, потому что более востребованы в мире. Они нужны при изготовлении автомобилей, строительстве домов и в области высоких технологий — именно они являются основными материалами при изготовлении смартфонов и другой электроники. В сфере строительства они нужны для изготовления всевозможных арматур, балок, уголков и так далее.

Железо и его сплавы относятся к черным металлам, а все остальное — это цветные металлы

Цветные металлы принято разделять на три группы:

Тяжелые металлы

Самыми яркими представителями этой категории цветных металлов считаются медь, латунь и бронза. Наибольшим спросом среди них пользуется медь, потому что она — отличный проводник электрического тока и широко применяется в электронике. Из латуни изготавливают различные проволоки, подшипники и другие металлические элементы. Из бронзы нередко делают памятники, потому что она не боится дождя, снега и механических повреждений.

Несколько лет назад ученые выяснили, что медь способна предотвратить распространение вирусов

Легкие металлы

Самые популярные легкие металлы, это алюминий, магний и титан. Их довольно легко расплавить, а также они легче черных металлов. Благодаря устойчивости к коррозии, высокой пластичности и небольшой массе, алюминий активно используется в строительстве самолетов и автомобилей. Магний широко применяется в изготовлении корпусов для различной техники, начиная с фотоаппаратов и заканчивая двигателями. Титан отличается высокой прочностью и небольшой массой, поэтому применяется при изготовлении космических ракет.

В воздухе алюминий мгновенно покрывается пленкой, которая защищает ее от возникновения ржавчины

Благородные металлы

К благородным металлам относятся золото, серебро и платина. Из-за сложности добычи и своей красоты, они считаются самыми дорогими разновидностями металлов. Их стоимость постоянно меняется и их можно купить в банках, тем самым вложив в них свои деньги. Также благородные металлы широко используются в ювелирном деле. Из них изготавливаются кольца, браслеты и прочие украшения.

Про алюминий можно почитать в материале про самые ценные металлы в мире

Выводы

Развитие техники и технологии требует применения новых материалов и сплавов

Особенно это важно для тех областей промышленности и техники, в которых лимитируется масса изделия. К таким областям можно отнести авиацию, космическую технику, автомобилестроение, ядерную технику

В этих областях техники создаются технические устройства, масса которых во многих случаях должна быть минимальна. Поэтому необходимо применение материалов с высокими конструкционными свойствами и малой массой. К таким веществам можно отнести сплавы на основе магния. Как рассмотрено выше изготовление таких сплавов довольно сложная технологическая задача, требующая использования инертных газов и т.п. Поэтому разработки сплавов на основе магния, улучшение их свойств при обработке имеет большое будущее.