27.01.2022 Автор: VT-METALL

Из этого материала вы узнаете

:

- Описание сплава железа

- Сталь как один из самых распространенных сплавов железа

- Сферы применения стали различного типа

- Виды и область использования чугуна

- Менее распространенные сплавы железа

Сплавы железа широко применяются в промышленности, а полученные изделия занимают практически любую сферу нашей жизни. Дома, автомобили, предметы быта, инструменты, медицина – вот далеко не полный перечень направлений, где применимы сплавы железа.

Несмотря на то, что наиболее часто используют всего два таких сплава – сталь и чугун, каждый из них имеет свои разновидности, которые определяют сферу применения. В нашей статье мы расскажем, что такое сплавы железа, какими они бывают, и поговорим о тех сферах, где их используют чаще всего.

Описание сплава железа

Металлы в чистом виде имеют недостаточную прочность, поэтому относительно редко используются в машиностроении, а роль конструкционных материалов обычно играют сплавы.

Сплавом называют вещество, для получения которого два и более компонента, в том числе металлы и неметаллы, смешиваются в жидком виде. Также в составе данного соединения присутствуют примеси – они делятся на полезные и вредные. Первые улучшают эксплуатационные характеристики материала, тогда как вторые, наоборот, негативно отражаются на его качествах. Кроме того, примеси могут быть случайными и специально добавленными в металл, чтобы обеспечить ему определенные показатели.

Отвердение сплава приводит к тому, что компоненты формируют твердый раствор, химическое соединение или механическую смесь. В первом случае кристаллическая решетка основного компонента остается неизменной, а другой распределяется в ее пределах в виде отдельных атомов. В химическом соединении элементы взаимодействуют, что приводит к формированию новой кристаллической решетки. В механической смеси компоненты имеют полную нерастворимость, поэтому их кристаллические решетки сохраняются, и сплав представляет собой смесь кристаллов веществ.

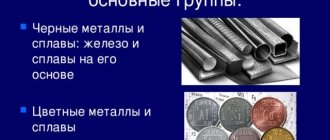

У сплавов всегда есть основа, в соответствии с которой их делят на группы. Допустим, сплавы железа принято обозначать как черные – в эту категорию входят стали и чугуны.

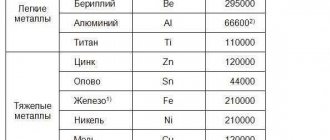

Металлы на основе алюминия, магния, титана и бериллия обладают незначительной плотностью, поэтому носят название легких цветных сплавов. Материалы на базе меди, свинца, олова считаются тяжелыми цветными сплавами. Цинк, кадмий, олово, свинец, висмут являются основой для легкоплавких цветных сплавов. А из молибдена, ниобия, циркония, вольфрама, ванадия и прочих металлов делают тугоплавкие цветные сплавы.

VT-metall предлагает услуги:

В промышленности активнее всего применяются сплавы на основе железа с добавлением углерода – их принято обозначать как железоуглеродистые сплавы. В эту категорию входят стали и чугуны. Разница между этими двумя видами сплавов железа состоит в доле углерода: если этого компонента менее 2,14 %, то речь идет о стали, при большем показателе металл считается чугуном.

Стали и чугуны являются основными металлическими сплавами для современной техники, поэтому объемы их производства в десять раз превышают аналогичный показатель для всех вместе взятых остальных металлов.

Местонахождение железной руды

Мировые запасы железной руды не безграничны. Сырье для синтеза железа не встречается на каждом углу. Территории, в которых располагаются большие запасы руд, называют месторождениями. Они классифицируются на типы.

- Эндогенные месторождения – место с особенным положением в коре Земли. Часто они являются титаномагнетитовыми рудами. Внешне они напоминают линзы и пласты.

- Экзогенные месторождения – расположение лимонита и др.

- Метаморфогенные месторождения – расположение кварцитов и др.

В странах бывшего Советского Союза находятся огромные запасы железной руды. Большой процент горных пород находится в Украине, Российской Федерации и Казахстане. Также железная руда есть и в Бразилии, Канаде, Австралии, США и других государствах. Но некоторые страны испытывают дефицит железа в промышленностях, поэтому часто приходится импортировать сплавы.

Сталь как один из самых распространенных сплавов железа

Сталью называется сплав железа с углеродом, если содержание последнего не выходит за пределы 2,14 %. Точное соблюдение пропорций позволяет достичь очень высокой прочности металла.

За счет дополнительных компонентов материалу придают необходимые технические характеристики. Еще один способ получения особых свойств – термообработка. Она дает возможность изготавливать марки стали с улучшенными магнетическими показателями, повышенной прочностью, стойкостью к появлению ржавчины. Для каждого вида таких сплавов железа используется отдельная маркировка, включающая в себя комбинацию цифр и букв.

На основании содержания углерода среди сталей выделяют

:

- малоуглеродистые;

- среднеуглеродистые;

- высокоуглеродистые.

Повысить качество металла позволяют специальные добавки, поэтому принято говорить о трех видах легированных сплавов:

- низколегированные;

- среднелегированные;

- высоколегированные сплавы, в которых может присутствовать до 50 % примесей.

По маркировке легированного сплава, например, железа с никелем, можно судить о его назначении. Причем буквы устанавливают вещество, использованное в качестве добавки.

Для обозначения сплавов железа используются

:

- С – строительная сталь, буква обозначает текучесть материала;

- Ш – подшипниковые стали, далее в маркировке идет указатель металла, внесенного в сплав;

- У – признак индустриальной стали;

- Р – ставится на быстрорежущих сплавах;

- Сп – является маркировкой конструкционного сплава.

За счет термической обработки на производстве могут задавать новое внутреннее строение кристаллической решетки железа. Для этой цели используют различные технологии.

Литье позволяет изготавливать сплавы разного качества. Данная характеристика зависит от присутствия посторонних включений, например, фосфора и серы. Поэтому принято говорить об обыкновенных и высококачественных сплавах, которые обозначаются буквой А. В норме, доля серы не может выходить за пределы 0,25 %.

При критическом нагреве кислород разрушает сплавы железа. Поэтому его влияние снижают за счет компонентов, призванных до начала химической реакции присоединить данный элемент.

По раскислению стали и сплавы делят на такие виды

:

- Кипящие – имеют плохие свойства, что связано с увеличением выхода готового расплава за счет сокращения доли легирующих компонентов. Для маркировки используют «КП».

- Спокойные – вредное раскисление уже завершено. Здесь улучшается качество производства, однако повышаются финансовые расходы. Такой металл обозначается как СП.

- Полуспокойные – это промежуточное состояние между двумя описанными выше, маркируется как «ПС».

Элементы, включенные в состав конкретного сплава железа, фиксируют при помощи марочника сталей. Подобные обозначения позволяют определять легирующие материалы:

- вольфрам имеет маркировку в виде буквы В;

- кобальт – К;

- молибден – М;

- никель – Н;

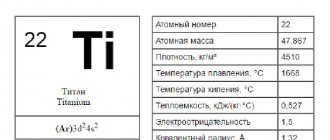

- титан – Т;

- хром – Х;

- марганец – Г;

- алюминий – Ю;

- кремний – К.

В металлургической промышленности свойства металла улучшают, в том числе при помощи неметаллов, таких как азот и кремний. Они обозначаются буквами А и К соответственно.

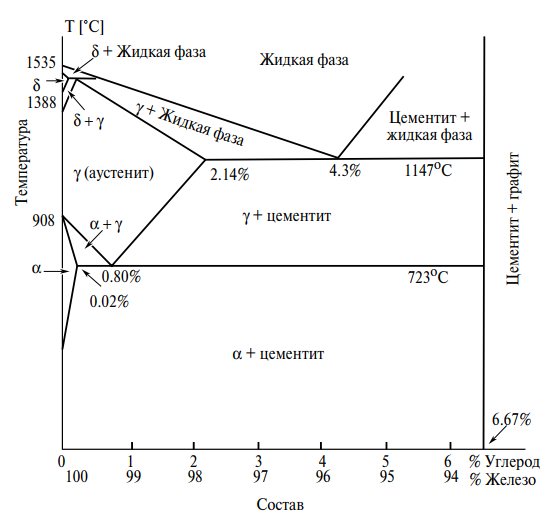

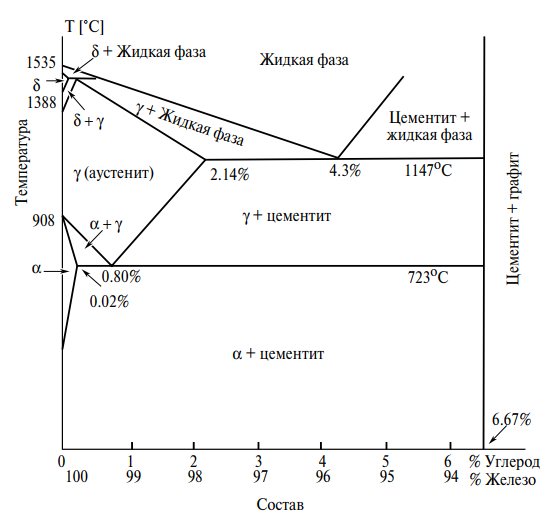

Углеродистые стали

Как уже отмечалось, в углеродистых сталях присутствуют только железо и углерод. Такие стали с содержанием углерода меньше 0.80% называются доэвтектоидными, с содержанием углерода между 0.80% и 2.14% — заэвтектоидными относительно эвтектоидного состава 0.8% С. Стали с содержанием углерода между 0.10% и 0.25% обозначают как мягкие, между 0.20% и 0.50% — как среднеуглеродистые, а при содержании углерода более чем 0.50% — как стали с повышенным содержанием углерода. Равновесная диаграмма состояния железо-углерод показана на Рис. 1.

Рис. 1. Равновесная диаграмма состояния железо-углерод

Сферы применения стали различного типа

Сплавы железа, в том числе с медью, являются ключевыми конструкционными материалами для сферы техники и промышленности. Железо в сочетании с углеродом используется для производства подавляющего большинства конструкций в машиностроении и тяжелой промышленности. Сталь является материалом для легковых, грузовых автомобилей, станков, железных дорог, многих элементов судов.

В целом, из стали делают примерно 95% всей металлической продукции. В современном мире по масштабам производства данного металла можно судить об общем технико-экономическом уровне развития страны.

Легированные стали идут на изготовление инструментов и машинных узлов, поскольку имеют особую прочность, стойкость к высоким температурам и образованию ржавчины, что достигается за счет внесенных добавок. Углеродистые стали чаще всего используют для каркасных сооружений, прокладки водопроводов, пр.

Исходя из назначения, стали как сплавы железа делятся на такие основные категории:

- Строительные

. В эту группу входят преимущественно высоко- или среднеуглеродистые марки. Их задействуют во время строительных работ на всех этапах от подготовки каркасов до производства кровельного листа и даже бытовых предметов. - Конструкционные

. Это металлы с низким содержанием углерода, то есть не более 0,75 %. Они играют роль основного материала для машиностроения, используются как при изготовлении обычных велосипедов, так и морских судов. - Инструментальные

. Еще одни вид низкоуглеродистой стали, который характеризуется малой долей марганца в пределах 0,4 %. Его используют для производства измерительных, штампованных, режущих инструментов. - Специальные

. В данной группе есть два подвида с особыми физическими и химическими свойствами. Под первым понимают электротехническую сталь с заданными магнитными характеристиками, а второй – это жаропрочная нержавеющая сталь и другие типы.

Сфера использования легированных сталей зависит от их характеристик:

- Нержавеющие сплавы применяют в строительстве, машиностроении, если необходима повышенная способность противостоять образованию ржавчины.

- Жаропрочные стали, в соответствии с названием, задействуются при высоких температурах, будучи материалом для турбин, отопительных магистралей. Дело в том, что они не подвержены окислению под действием значительного нагрева, в этом основное качество для большинства рабочих узлов в теплотехнике.

Интересующие нас сплавы железа используются таким образом

:

- Сталь обыкновенного качества содержит не более 0,06 % серы и 0,07 % фосфора. Из нее делают стандартные материалы для строительства, например, металлопрокат: трубы, швеллеры, уголки, пр.

- Качественная может иметь максимум по 0,035 % серы и фосфора. Идет на изготовление металлопроката, а также корпусов, деталей автомобилей. Является основой для ряда видов инструментальной стали.

- Высококачественная предполагает долю серы и фосфора до 0,025 %. Это инструментальные, конструкционные стали, подвергаемые значительным нагрузкам.

- Особовысококачественная имеет долю серы до 0,015 % и фосфора в пределах 0,025 %. Обладает наибольшим сопротивлением к износу среди всех сплавов железа. Есть виды, которые принято выносить в отдельную категорию с особой маркировкой. Это шарикоподшипниковая (быстрорежущая) сталь, которая является обязательным компонентом любого режущего инструмента.

Диаграммы состояния двухкомпонентных систем. Фазы, структуры

Сплавы состоят из двух и более элементов периодической системы. Элементы, образующие сплавы, называют компонентами. Свойства сплава зависят от многих факторов, но, прежде всего они определяются составом фаз и их количественным соотношением.

Зная диаграмму состояния, можно представить полную картину:

- формирования структуры любого сплава;

- определить оптимальную температуру заливки сплава для получения литых деталей;

- оценить жидкотекучесть выбранного сплава и возможность получения химической неоднородности;

- сделать заключение о возможности и условиях обработки давлением;

- определить режим термической обработки, необходимый для данного сплава.

Основные определения.

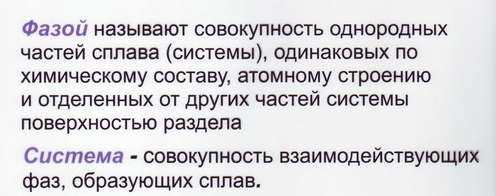

Диаграмма состояния представляет собой графическое изображение фазового состава сплавов данной системы в функции температуры и химического состава сплава (рис.1, рис.2)

Рис.1 Метод построения диаграмм состояния

Рис.2 Экспериментальная установка для построения диаграмм состояния

где: 1 – печь; 2 – тигель; 3 – расплавленный металл; 4 – горячий спай; 5 – термопара; 6 – колпачок; 7 – холодный спай; 8 гальванометр

Экспериментально построенные диаграммы состояния проверяют по правилу фаз, дающему возможность теоретически обосновать направление протекания процессов превращения для установления равновесного состояния системы.

Правило фаз даёт возможность:

- предсказать и проверить процессы, происходящие в сплавах при нагреве и охлаждении;

- оно показывает, происходит ли процесс кристаллизации при постоянной температуре или в интервале температур;

- указывает, какое число фаз может одновременно существовать в системе.

Правило фаз выражается следующим уравнением:

С = К + 1 – Ф

где: К – число компонентов в системе; Ф – число фаз; С – число степеней свободы (или вариантность системы). Число степеней свободы – это число независимых переменных внутренних (состав фаз) и внешних (температура, давление) факторов, которые можно изменять без изменения числа фаз, находящихся в равновесии.

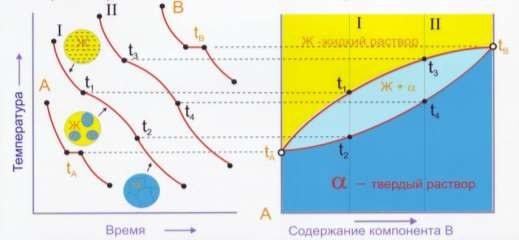

Диаграмма состояния сплавов, компоненты которых полностью растворимы в жидком и твёрдом состоянии (рис.3).

Имея диаграмму состояния, можно проследить за фазовыми превращениями любого сплава и указать состав и количественное соотношение фаз при любой температуре.

Это осуществляется при помощи двух простых правил (рис.4):

- Правило концентраций – правила определения состава фаз;

- Правило отрезков – правило определения количественного определения фаз.

Рис.3 Диаграмма состояния с неограниченной растворимостью и кривые охлаждения для сплавов и чистых компонентов

Рис.4 Применение правила концентраций и правила отрезков

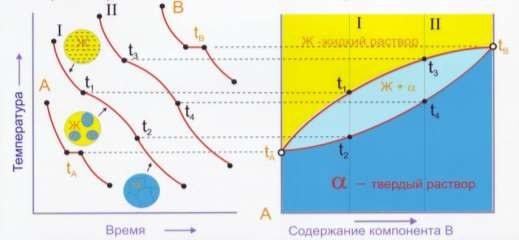

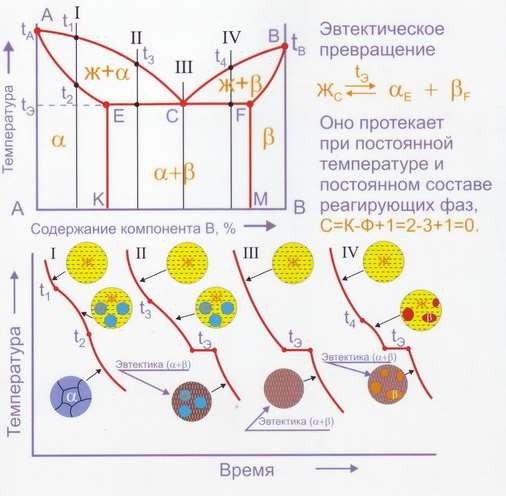

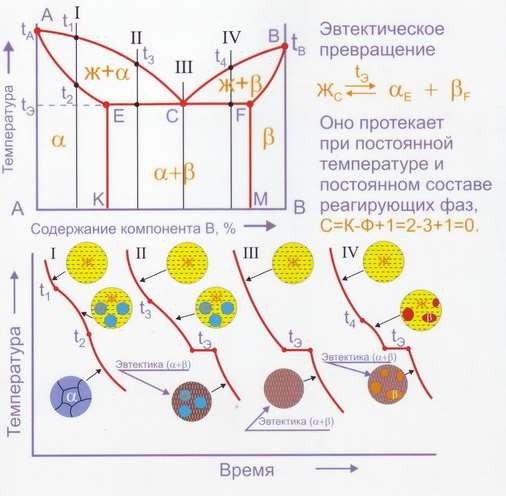

Диаграмма состояния сплавов, компоненты которых ограниченно растворимы в твёрдом состоянии и образуют эвтектику (рис.5).

Рис.5 Построение кривых охлаждения для диаграммы с ограниченной растворимостью и с эвтектикой

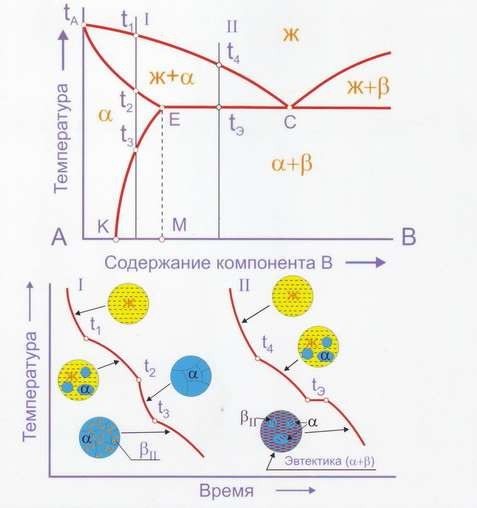

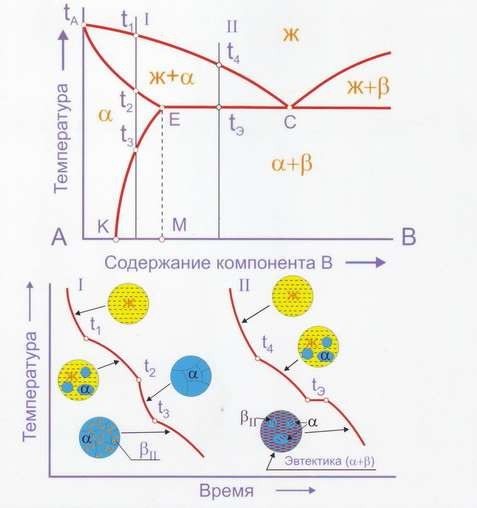

Диаграмма состояния сплавов с ограниченной переменной растворимостью компонентов в твёрдом состоянии (рис.6).

Рис.6 Построение кривых охлаждения для диаграммы с ограниченной переменной растворимостью

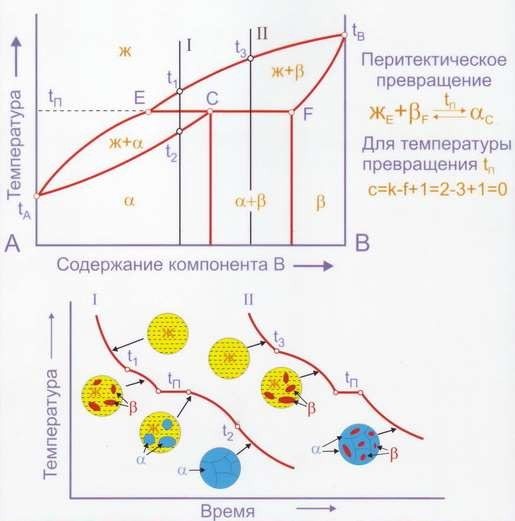

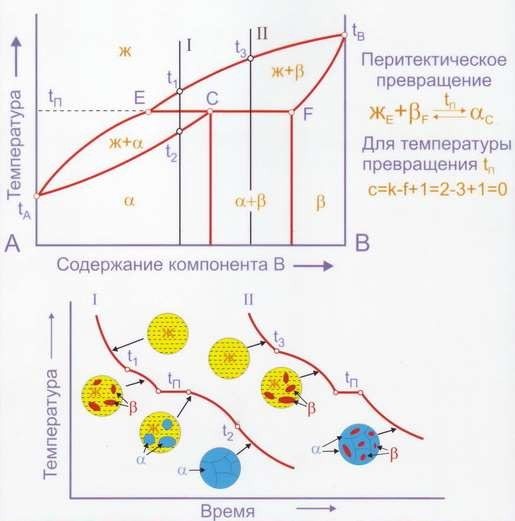

Диаграмма состояния сплавов, компоненты которой ограниченно растворимы в твёрдом состоянии и образуют перитектику (рис.7)

Рис.7 Построение кривых охлаждения для диаграмм с перитектикой

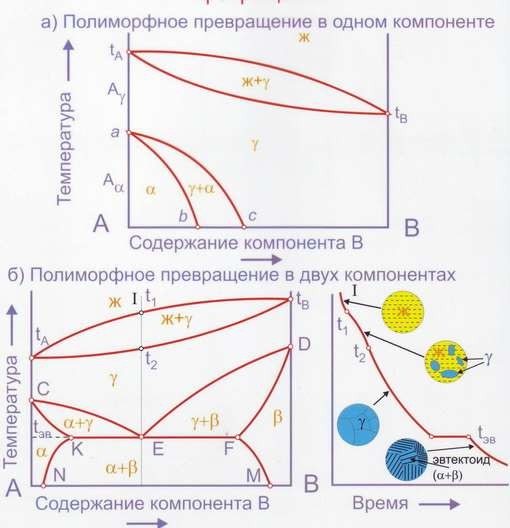

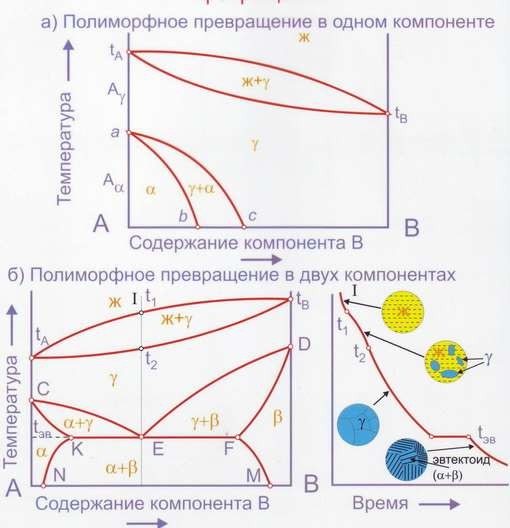

Диаграммы состояний сплавов, с полиморфным и эвтектойдным превращением компонентов (рис.8)

Эвтектойдное превращение: γЕ → αК + βF

Рис.8 Построение кривых охлаждения для диаграммы с полиморфным превращением

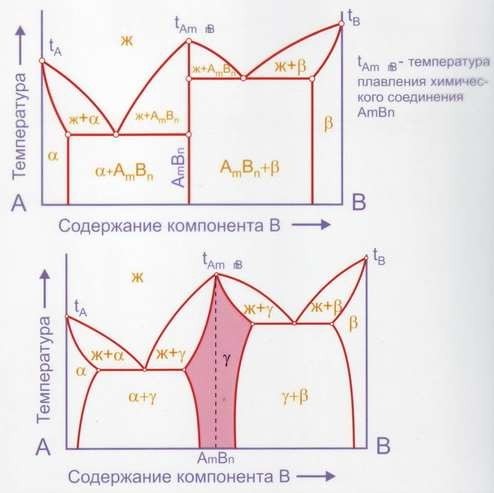

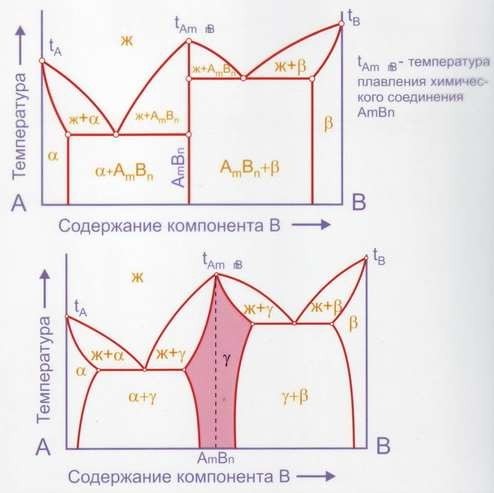

Диаграммы состояний сплавов, компоненты которых образуют химические соединения (рис.9)

Рис.9 Диаграмма состояния, компоненты которых образуют химические соединения

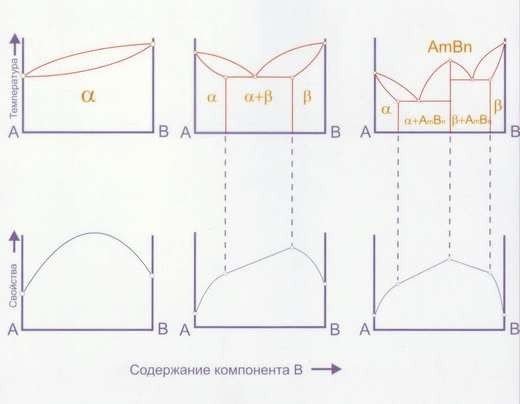

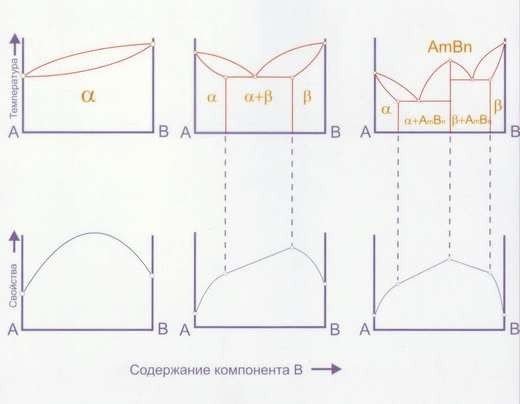

Физические и механические свойства сплавов в равновесном состоянии.

Свойства сплавов в значительной степени определяется фазовым составом, о котором можно судить по диаграмме состояния (рис.10). Большой практический интерес представляют технологические свойства твёрдых растворов.

Сплавы в состоянии твёрдых растворов хорошо обрабатываются давлением и трудно – резанием. Литейные свойства твёрдых растворов, как правило, не удовлетворительны. Наилучшей жидкотекучестью обладают эвтектические сплавы.

Промежуточные фазы в большинстве случаев обладают высокими твёрдостью, температурой плавления и хрупкостью (карбиды, нитриды, бориды, оксиды и др.).

Закономерности, отмеченные Н.С.Курнаковым, являются основой при разработке составов сплавов с заданными свойствами.

Таким образом, помимо классификации кристаллов по видам связи, используют классификацию по типам кристаллической решётки. Такая классификация позволяет прогнозировать характер изменения свойств сплава в функции состава.

Рис.10 Связь между свойствами сплавов и типом диаграммы состояний (правило Н.С.Курнакова)

Виды и область использования чугуна

Чугун практически также популярен в сфере производства, как и сталь, ведь по механическим характеристикам он сравним со многими ее марками. Использование данного сплава железа зависит от его категории.

Принято говорить о таких видах чугуна:

- Серый

. Углерод в его составе представляет собой графитовые пластинки. Имеет высокие литьевые характеристики при незначительной усадке. Но основным свойством металла считается способность выдерживать переменные нагрузки. Поэтому его применяют в качестве материала для прокатных станков, станин, подшипников, маховиков, поршневых колец, деталей тракторных и автомобильных двигателей, корпусов, пр. - Белый

. Здесь углерод связан с железом, поэтому такой сплав железа идет преимущественно на изготовление стали. - Высокопрочный

. Углерод выглядит как шарообразные включения, за счет чего достигается повышенная стойкость к растяжению и изгибу. Материал используется для производства элементов турбин, коленчатых валов тракторов и автомобилей, шестерней, пр.

Чугун может быть легирован, если необходимо обеспечить ему дополнительные характеристики:

- Износостойкий – используется как материал для насосных деталей, тормозов, дисков сцепления.

- Жаростойкий – идет на доменные, мартеновские, термические печи.

- Жаропрочный – подходит для изготовления газовых печей, компрессорного оборудования, дизельных двигателей.

Что представляет собой железная руда?

В природных условиях техническое железо не существует, поэтому его всегда синтезируют из руды. От местонахождения руды зависит процентное соотношение железа. Как правило, в горной породе содержится от 15 % железа.

До нахождения железа в природе человек использовал бронзу и медь, которые по надежности и прочности уступают железу. Поэтому люди стали активно искать и использовать железную руду. Много столетий назад мастера умели отличать качество руды без анализа элементов.

Менее распространенные сплавы железа

Сплав феррит

Это твердый раствор углерода, доля которого не превышает 0,02 % в α-железе. Стоит понимать, что в данной разновидности железа углерод растворяется при комнатной температуре в тысячных долях процента. Поэтому феррит по своим качествам похож на железо в чистом виде, то есть пластичен, но обладает низкой прочностью и твердостью. Данная структура чаще всего встречается у тонколистовой и низкоуглеродистой стали.

Сплав аустенит

Аустенит также является твердым раствором углерода, но содержание последнего доходит до 2 %. В этом сплаве α-железа присутствуют легирующие добавки. Он имеет в 2–2,5 раза более высокую твердость, чем феррит, при этом характеризуется высоким уровнем пластичности. Добиться подобного эффекта позволяет термическое и химико-термическое воздействие на металл.

Сплав цементит

Сплав представляет собой химическое соединение железа с углеродом в пределах 6,67 %. Он имеет высокую хрупкость, зато по своей твердости сравним с алмазом.

Сплав перлит

Речь идет о механической смеси феррита с цементитом, которая получается вследствие распада аустенита. Доля углерода в данном сплаве железа составляет 0,8 %. Перлит является самым распространенным структурным элементом сталей и чугунов.

Сплав ледебурит

Это одна из ключевых структурных составляющих сплавов железа с углеродом. Она представляет собой цементит и аустенит в момент образования, но, остывая, превращается в сочетание цементита и перлита. В составе ледебурита 4,3 % углерода, такой металл имеет значительную твердость, при этом хрупок.

Рекомендуем статьи

- Сплав железа с никелем: его свойства и особенности

- Углеродистые конструкционные стали: виды и преимущества

- Сварка чугуна: технология, описание способов

Это все ключевые свойства наиболее распространенного в промышленности металла. Люди научились применять сплавы железа очень давно, сделав их материалом для орудий труда, украшений, оружия, домашней утвари.

Современные производства работают более чем с 10 000 видов сплавов железа. Это объясняется тем, что лишь данный металл способен претерпевать такое количество превращений, сильно меняя характеристики под действием легирования и высокой температуры. Ученые непрерывно ищут новые методы получения и обработки сплавов железа с необходимыми дополнительными свойствами.

Способы получения железной руды

Железная руда залегает на разной глубине, поэтому для добычи применяются различные методы.

- Карьерный способ. Карьерный способ актуален для добычи руды, залегающей на глубине 200–300 м. С помощью экскаваторов руду извлекают из почвы, а затем дробленое сырье грузят и поставляют в специальные комбинаты.

- Шахтный метод. Шахтный метод актуален для железной руды, которая располагается на глубине до 900 м. Сначала пробивают створ шахты, от которого вдоль пластов разрабатывают штреки. Из шахт измельченное сырье передается с помощью транспортеров. Затем сырье помещают на машины и отправляют на специальные предприятия.

- Скважинная гидродобыча. Этот способ заключается в бурении скважины до пласта руды. Затем в створ проводят трубы, которые сильным напором воды измельчают руду. У этого способа небольшая эффективность, поэтому он применяется редко. Около 3 % руды добывается скважинной гидродобычей.

Нержавеющие стали

Есть несколько типов нержавеющих сталей: ферритные, мартенситные и аустенитные. В их состав входит хром, повышающий сопротивление коррозии.

Ферритные стали содержат хрома 12.25% и меньше 0.1% углерода. Такие стали после охлаждения жидкого состояния только изменяются к ферриту и таким образом, поскольку не образуется аустенит, затвердевают при закалке и не могут дать мартенсит. Тем не менее они могут твердеть при холодной обработке.

Мартенситные стали содержат хрома 12.18% и углерода 0.1…1.2%. После охлаждения жидкого состояния они образуют аустенит и, таким образом, могут твердеть путем закалки до заданного состояния структуры мартенсита с частицами карбида хрома. Мартенситные стали подразделяются на три группы: нержавеющие чугуны, нержавеющие стали и высокохромистые стали. Нержавеющие чугуны содержат около 0.1% углерода и 12.13% хрома, нержавеющие стали — 0.25…0.30% углерода и 11.13% хрома, а высокохромистые стали — 0.05…0.15% углерода, 16.18% хрома и 2% никеля.

Аустенитные стали содержат хрома 16.26%, более 6% никеля и очень мало углерода, 0.1% или менее. Такие сплавы полностью аустенитные при всех температурах. Они могут твердеть и при закалке, и при холодной обработке.

Во время сварки у нержавеющих сталей могут происходить структурные изменения, которые снижают коррозионную стойкость материала. Этот эффект, известный как разрушение сварного соединения, является результатом выделения преципитатов хрома, богатого карбидами на границах зерен. Единственный путь к преодолению его заключается в стабилизации стали путем добавки к ней других элементов, таких как ниобий и титан, которые имеют большее сходство с углеродом, чем хром, и таким образом формируются карбиды во включениях преципитатов в хроме.