После приобретения ленточнопильного станка возникает вопрос: «как выбрать ленточные полотна?». На подбор ленточной пилы влияют несколько факторов

, рассмотрев каждый из них в правильной последовательности, Вы подберете правильное полотно, которое обеспечит наиболее эффективную работу на ленточнопильном оборудовании.

В ранее опубликованной статье «Что такое ленточное полотно?» были рассмотрены все конструктивные элементы ленточных полотен, поэтому сейчас мы не будем к ним возвращаться.

Для начала поймем, почему так важно работать на правильно подобранных пилах. Дело в том, что даже не совсем подходящие пилы тоже пилят заготовки, но правильно подобранные пилы работают дольше, следовательно меньше расход, реже остановки станка на замену полотна, меньше брака, т.е. на практике верный подбор полотна обеспечивает:

- Экономию денежных средств

- Повышение производительности

По-сути к этим двум моментам стремятся все производства и делаем вывод, верный подбор полотна необходим каждому предприятию без исключения.

Ленточные пилы для резки металлов

Эффективный раскрой металлических заготовок невозможно выполнить без применения специальной технологической оснастки – пильного полотна. В настоящее время на современном рынке металлообработки представлены ленточные пилы из углеродистых сталей, а также биметаллические (пружинная основа, зубья сделаны из быстрорежущей стали или твёрдого сплава). В зависимости от конструктивных особенностей и применяемых режимов резания рассматриваемая оснастка позволяет добиться высокой производительности и существенного снижения себестоимости выполнения требуемых технологических операций. На выходе получаются изделия, обладающие отличным качеством реза без каких-либо внешних дефектов.

Раздел 2 ДЕРЕВОРЕЖУЩИЕ ИНСТРУМЕНТЫ

Выбор толщины ленточных пил обусловливается напряжениями, которые возникают в полотне при работе: от центробежных сил, изгиба на шкивах, натяжения; сил сопротивления резанию; нагрева полотна в зоне резания; наклона шкивов и т. п.

С уменьшением толщины ленточной пилы сокращаются отходы древесины в опилки за счет снижения ширины пропила, однако при этом возрастает вероятность потери устойчивости пилы в работе.

Ленточные пилы изготовляют из легированной стали марки 9ХФ, 65ХФ и У10А узкие столярные пилы

. Твердость полотна HRC3 41…45. Зубья ленточных пил разводят, плющат и наплавляют стеллитом.

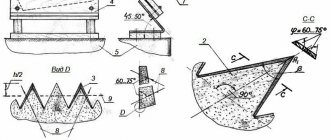

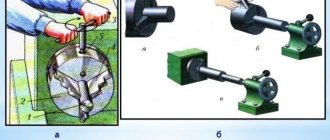

Подготовка пил к работе. При подготовке ленточных пил к работе выполняются следующие операции: разметка и обрезка ленты по длине; соединение концов ленты ( 6.5); правка и вальцевание пилы; заточка и развод зубьев (плющение и заточка зубьев); установка пил в станок. Разметка ленты производится на верстаке, обрезка ленты — ножницами, соединение концов ленты — пайкой или сваркой. Пайка является более трудоемким и старым методом. Ее проводят при отсутствии сварочных аппаратов. Ширина шва под пайку s = 8. ..12 мм. Скос кромки ленты выбирается с учетом направления вращения шкивов. Фаски на концах ленты снимаются на фасочном станке абразивным кругом, а доводятся вручную напильником. Фаски должны быть плоскими. Пайка производится в прессах с паяльными брусками из жаропрочной стали. Температура нагрева брусков: при серебряном припое — 830.. .900 °С, при медноцинковом и латунном припоях — 950. ..1000 °С. В электрических паяльных прессах температура нагрева может регулироваться. После пайки соединенные концы ленты должны быть отпущены путем нагрева докрасна паяльными брусками в течение 1…2 мин, пока верхняя сторона пилы не примет соломенный цвет побежалости. После отпуска ленточная пила свободно остывает на воздухе.

Сварка концов ленты встык производится на сварочных аг- ( регатах: АСЛП18, АСЛП35. После сварки место стыка в агрегате подвергается отпуску для придания полотну необходимой ; твердости и вязкости. Шов после соединения концов подверга- ется зачистке и выравниванию по толщине полотна.

Развод и плющение зубьев обеспечивают уширение зубчатой кромки пилы относительно толщины полотна. Для столярных пил развод на сторону составляет 0,2.. .0,3 мм, для делительных 0,4.. .0,6 мм, для пил для распиливания бревен 0,6… ! 0,7 мм. Уширение зубьев пил при плющении рекомендуется jj 0,4.. .0,7 мм. Точность развода и плющения контролируют инди- I каторным разводомером или шаблоном. Допускаются отклонения развода или плющения зубьев пилы ±0,05 мм.

Заточку зубьев ленточных пил производят на станках ТчЛ корундовыми кругами плоского 45°-ного конического профиля j (ЗП) зернистостью 40.. .25 на бакелитовой (Б) связке твердо- 3 стью CI—СТ1. Толщина круга составляет 0,2.. .0,33 шага j зубьев. Хорошее качество обеспечивает следующий режим за- j точки: окружная скорость вращения круга 20.. .25 м/с; подача врезания за один проход 0,02.. .0,06 (до 0,1) мм; число проходов 4.. .6 (до 7). ‘j

Доводка зубьев заключается в подшлифовке передней и задней граней мелкозернистым оселком, закрепленным в специальной державке. Стойкость пилы с доведенными зубьями увеличивается на 15. ..20 %. Доводку выполняют с помощью ручного приспособления.

Правка пилы — операция устранения дефектов полотна ударами правильного молотка по пиле на наковальне. Дефекты обнаруживаются в процессе работы пилы по сбеганию ленты со шкива и биению ее в пропиле, в свободном состоянии — по световой щели между полотном и поверочной линейкой и по скручиванию (на восьмерку).

Вальцевание — операция, в результате которой в полотне пилы предварительно (до установки в станок) создаются полезные внутренние напряжения, увеличивающие поперечную жесткость пилы, создаваемую натяжением ее на шкивах станка. При симметричном вальцевании три — пять дорожек нроваль- цовывают по ширине от середины к кромкам: крайние дорожки — на расстоянии 10. ..15 мм от линии впадин зубьев и от задней (тыльной) кромки пилы. Правильность вальцевания контролируют по поперечному искривлению (стреле прогиба на ширине ленты) специальным шаблоном. Стрела прогиба нор- : мально провальцованной пилы составляет для цилиндрических шкивов станка 0,15…0,3, для бочкообразных — 0,4.. .0,6 мм (большие значения относятся к более тонким и широким ; пилам).

При установке ленточных пил в станок рекомендуется соблюдение следующих правил: режущая кромка пилы должна выступать за край шкива на высоту зуба; лента должна двигаться без смещений по поверхности шкивов, благодаря наклону и развороту верхнего шкива; усилие натяжения ленты на шкивах устанавливается в зависимости от толщины и ширины с учетом среднего напряжения нормально натянутой ребровой делительной пилы 50.. .60 Н/мм2, столярной узкой пилы 30.. .40 Н/мм2, зазор между поверхностью пилы и направляющими должен быть не более 0,10…0,15 мм; для предотвращения выброса ленты со. шкивов при случайном обрыве следует применять ограждения и улавливающие автоматические устройства.

Ленточная пила. Характеристика ленточных пил

Широкое распространение получили ленточные

пилы

, приведенные в табл. 7. Задний угол зубьев

ленточныхпил

по техническим условиям ЧМТУ составляет а = 38° ± 2° при угле резания…

Ленточные пилы с режущей кромкой из твердого сплава

(Австрия) выпускает ленточные

пилы

с режущей кромкой из твердого сплава, стойкость которых выше быстрорежущих

пил

в 40—50 раз.

Сборные ленточные пилы

(Англия) изготовляет сборные ленточные

пилы

, состоящие из полотна и прикрепленных к нему сегментов.

Заточка пил. Автомат для заточки ленточных пил

С учетом толщины и углов ленточной

пилы

абразивный круг 7 фиксируется так, чтобы его ось была соосна оси 00

ленточнойпилы

.

пилы. Ручные дисковые пилы. заточка пил

Некоторые прорезные пилы

можно поставить так, что из них получаются циркулярные или

ленточныепилы

для обработки мелких деталей.

…МП-26 с автоматизированным циклом и охлаждением. Ленточная пила….

Ленточные

фрикционные

пилы

применяют для разрезки марганцевых, никелевых, молибденовых, хромистых…

Разрезка на ленточно-отрезных станках. Ленточная пила

Вращательное движение ленточной

пилы

исключает непроизводительный обратный ход;

ленточнаяпила

движется в одну сторону.

Ленточныепилы

являются наиболее…

Ленточная пила

Ленточная

пила

.

Ленточнуюпилу

( 1 6-52) применяют главным образом для распиловки по кривой линии, хотя, установив упор…

…ножовочными полотнами на ножовочных станках, ленточными пилами…

Ленточные

пилы

применяют при разрезке дорогостоящих материалов. Ширина реза

ленточнойпилой

не превышает 1,8—2 мм, тогда как при работе ножовочными полотнами она…

Приспособление для развода зубьев — утолщения зубьев ленточных пил

Угол развода зубьев 15° в обе стороны. Величина подачи собачки 5 регулируется гайкой 11. Механизм установки и закрепления ленточной

пилы

имеет две плиты…

Станки и полуавтоматы. Ленточно-отрезные полуавтоматы 8541, 8542…

Схема полуавтомата; регулятор следящей системы полуавтомата8541 при изменении величины реза позволяет изменять подачу и прогиб ленточной

пилы

.

…при тонкой регулировке узлов. Разводку и заточку ленточных пил…

Ленточные

пилы

с режущей кромкой из твердого сплава. Автомат для заточки

ленточныхпил

.

Станки

и полуавтоматы.

Алмазные круги-пилы. Алмазные круги-пилы на связке МЗ для разрезки…

…ножовочными полотнами на ножовочных станках

,

ленточнымипилами

… …

Ленточныепилы

с режущей кромкой из твердого сплава.

Металлоизделия и крепеж. Циркулярная пила. Фуганок. Ленточный…

Пиломатериалы должны находиться около циркулярной пилы

и фуганка, поскольку сначала пиломатериалы обрезаются по …

Ленточнаяпила

одной стороной устанавливается у стены.

Ручные пилы двуручные лучковые ножовки наградки. Обработка древесины

Столяры часто сами делают полотна пил

из различной

ленточной

стали или из лент

ленточно

-пильных

станков

, с зубьями различной высоты и формы.

›Столярные›

Разрезка на ленточно-отрезных станках

Ленточной

пилой

осуществляется и общая отделка шатуна; ширина ленты 6—25 мм, скорость вращения

ленточнойпилы

50—600 м/мин.

электросверлилки, дисковые электропилы, ленточные электропилы…

В числе электрифицированного инструмента для обработки дерева выпускаются: электросверлилки, дисковые электропилы, ленточные

электропилы, цепные электропилы…

Маятниковая пила ПДМ-75

Ленточные

пилы

с режущей кромкой из твердого сплава. Автомат для заточки

ленточныхпил

. … Дисковая балансирная

пила

.

Дисковая пила ПД-500А для разрезки алюминиевых и медных шин

Например, диски для настольной пилы

можно хранить прямо на столе для этой

пилы

( 7… …

Ленточнаяпила

одной стороной устанавливается у стены. …

Разрезка материалов. Методы разрезки: ультразвуковой…

Ленточные

пилы

с режущей кромкой из твердого сплава. Автомат для заточки

ленточныхпил

.

Станки

и полуавтоматы.

Виды ленточных пил

Ленточные пилы, выполненные из высокоуглеродистой инструментальной стали высокого качества, позволяют осуществлять экономичную резку широкого спектра таких материалов, как легированная и нелегированная сталь (прочность на разрыв до 80 кПа/мм). Следует отметить, что по определённым эксплуатационным характеристикам рассматриваемые ленточнопильные полотна несколько уступают биметаллическим полотнам.

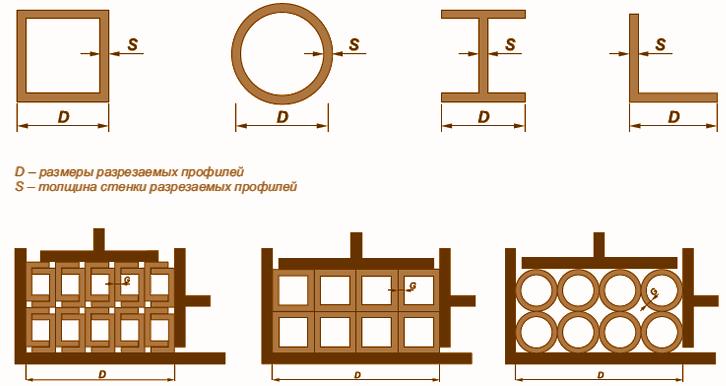

Биметаллическое полотно с зубом, выполненным из быстрорежущей стали, пользуются значительной популярностью и нередко применяется в качестве технологической оснастки в современных ленточнопильных станках. Режущая часть зубьев выполнена из быстрорежущей стали M42. Данная сталь отличается значительной твёрдостью (до 950 HV). Для создания основы пильного полотна специально подбиралась пружинная сталь, отличающаяся износостойкостью (устойчивостью даже к значительным эксплуатационным нагрузкам). Основа и режущие зубья соединены между собой посредством высокопрочного электронно-лучевого сварного соединения. Пила может применяться в тяжёлых производственных условиях. Новая конструкция пильного полотна с комбинированным шагом позволяет максимально качественно справляться с такими технологическими операциями, как резка труб, профилей, а также заготовок, обладающих переменным сечением. Благодаря переменному шагу зуба пилы существенно уменьшается вибрационная нагрузка на оборудование, повышается устойчивость и эффективность выполнения процесса резки заготовок переменного сечения.

Когда требуется выполнить резку металла в трудных условиях, то целесообразным будет применение ленточнопильных полотен с твёрдосплавным зубом. Данная технологическая оснастка характерна для применения жёстких двухколонных ленточнопильных станках и с её помощью выполнение резания таких материалов, как чугунное литьё, неферромагнитные сплавы, редкоземельные металлы – простое и удобное занятие, не требующее много времени и усилий. Значительно снижается себестоимость разделительной резки. Конструктивно гнездо для фиксации твёрдосплавной пластины выполнено таким образом, что позволяет обеспечить высокую прочность её соединения с ленточнопильным полотном. Зубья пил обладают соответствующей разводкой, которая способна обеспечить требуемый зазор при выполнении пиления и удалении металлической стружки. Данные пилы используются только для резки сплошных сечений диаметром более 60 мм.

По материалу, из которого изготавливаются ленточные пилы.

- Полотна из инструментальной стали

. Изготавливаются из цельной полосы высококачественной легированной и закаленной углеродистой инструментальной стали. Закаленные до 65-67 HRC зубья и гибкая основа позволяют применять их для пиления простых материалов: нелегированных сталей с низким пределом прочности, для раскроя композиционных материалов, для фрикционного пиления на специальных станках. Они наиболее подходят для применения в условиях ремонтных мастерских на простейших стационарных и ручных станках со шкивами малых диаметров. - Биметаллические полотна

. Основа изготавливается из упругой рессорно-пружинной стали (аналог 45ХГНМФА). К основе методом электроннолучевой сварки приваривается профильная проволока из быстрорежущей стали (HSS), после чего фрезеруется профиль зуба, который закаливается до твердости 66-70 HRC. Такие полотна обладают высокой стойкостью к износу и нагреву, что позволяет их использовать при работе почти со всеми металлами и сплавами.

По марке, используемой HSS-стали биметаллические полотна делят на три типа:

- СтальM42

– сталь с высоким содержанием вольфрама, молибдена и кобальта. Имеет превосходную стойкость к истиранию и высокую красностойкость. Предназначены для резки конструкционных сталей, инструментальных легированных и штамповых сталей, чугунов, коррозионностойких сталей, для резки цветных металлов и для любых других сталей с твердостью до 45 HRC. - СтальM51

– сталь с более высоким содержанием молибдена и кобальта. Имеет превосходную стойкость к истиранию и высокую красностойкость. Используется при работах по вязким и сложным материалам. Предназначены для резки конструкционных сталей, инструментальных легированных и штамповых сталей, чугунов, коррозионностойких сталей, для резки цветных металлов и для любых других сталей с твердостью до 45 HRC. Стойкость такого ленточного полотна, как правило, на 10-20% выше, чем у пил с материалом режущей кромки из М42. - Улучшенные стали, например, Х3000 от WIKUS

. Она была получена из высококачественной быстрорежущей стали методом порошковой металлургии. Была увеличена надежность работы инструмента вследствие уменьшения вероятности образования дефектов при резании типа прижогов, сколов и микротрещин По сраненению с М51 повысилась стойкость инструмента до 25%.

- Твердосплавные полотна с напайкой

. Изготавливаются из высоколегированной стали, а на зубья наносится методом напайки твердосплавные пластины. Данный инструмент рекомендуется применять для высокопроизводительного пиления экзотических, сверхтвердых, закаленных, жаропрочных и нержавеющих сталей и сплавов, титана, никеля и т.п. - Полотна с твердосплавным напылением

. Изготавливаются из высоколегированной стали методом напыления твердосплавная крошки из карбид-вольфрама с кобальтовой связкой. Отличительной особенностью полотен является отсутствие зубов, а режущая кромка непрерывная или сегментированная. Данный инструмент рекомендуется применять для высокопроизводительного пиления закаленных и имеющих неоднородную структуру сталей, а также композитных материалов, абразивных строительных материалов, стекла, электрокабелей, армированной резины, камня. Отличительной особенностью является возможность пилить одним полотном разные материалы. - Полотна с алмазным напылением

. Аналогичны беззубым твердосплавным полотнам, но режущим элементом является самый прочный в мире материал – алмаз, способный распилить любой материал, в том числе любой металл, т.к. он кратно превосходит твердосплав по твердости.

Технические параметры

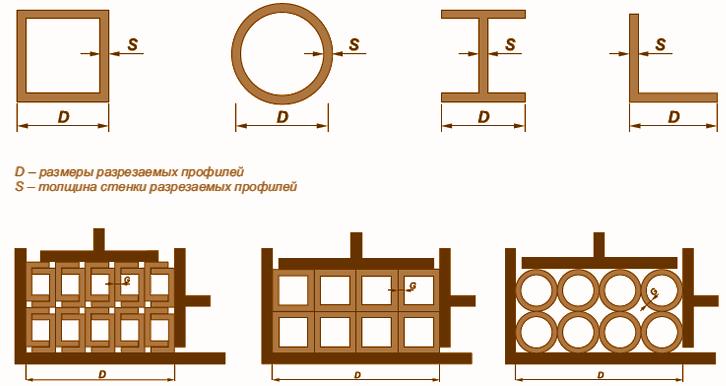

В зависимости от формы заготовок и групп материалов необходимо в точном соответствии подбирать параметры ленточнопильного полотна. Обращайте внимание на шаг, форму и разводку зуба, а также на режимы работы ленточнопильного станка.

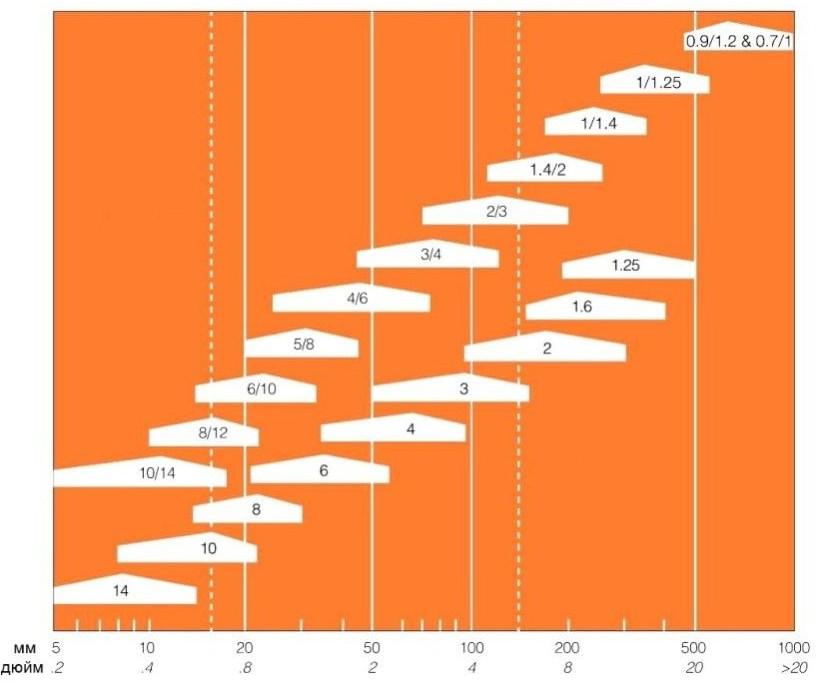

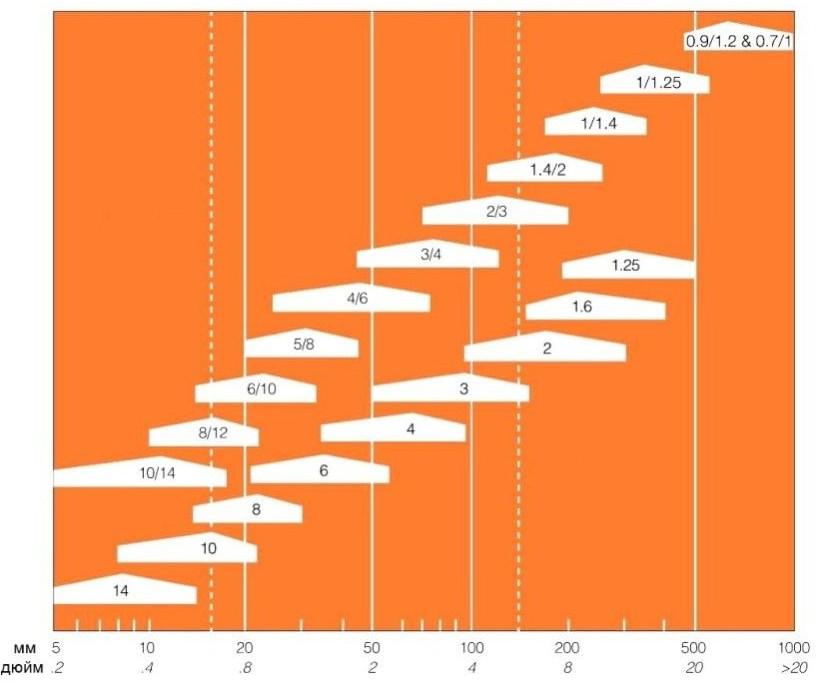

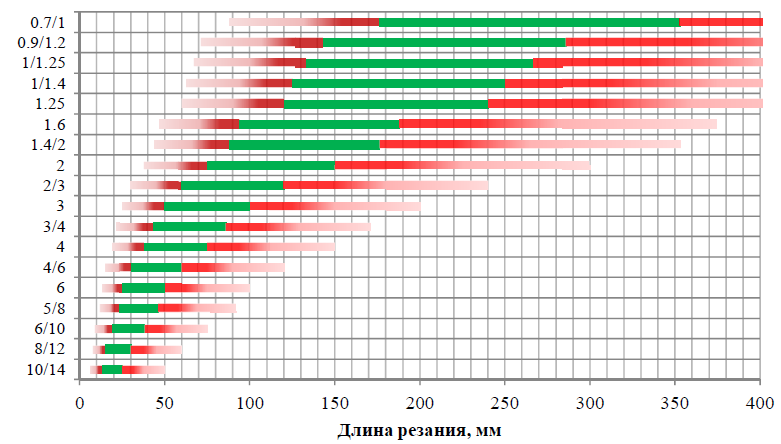

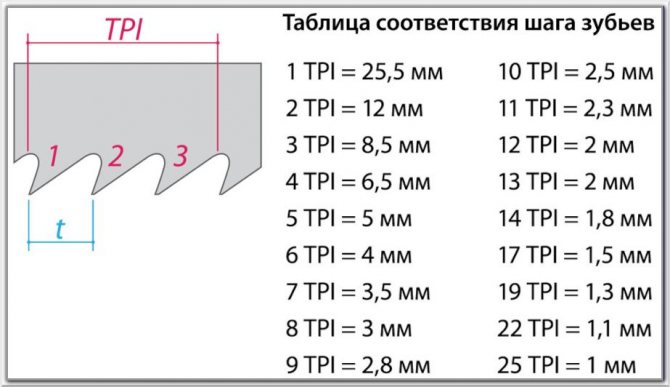

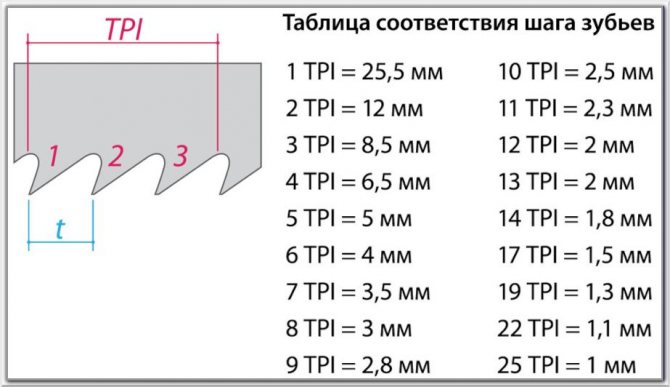

Число зубьев на дюйм (TPI) Число зубьев на дюйм определяет шаг зуба полотна и может изменяться от 1 до 32 для пил с постоянным шагом и от 10/14 до 0,75/1,25 для пил с переменным шагом зуба.

| Постоянный шаг зубьев (Промышленные объемы резки заготовок сплошного сечения) |

| Переменный шаг зубьев (Минимальные вибрации, улучшенная чистота среза универсальность применения) |

По шагу зуба, из которого изготавливаются ленточные пилы.

Шаг зуба указывается либо в TPI (Teeth Per Inch), где шаг определяется количеством зубьев на дюйм полотна, либо в миллиметрах, где шаг определяется расстоянием между зубами.

Существует два типа шага зуба:

- Постоянный шаг

предназначен для резки сплошных заготовок. - Переменный шаг

нужен при резке переменного сечения труб и профилей. Переменный шаг зуба снижает чрезмерное напряжение полотна и значительно уменьшает уровень шума и вибраций.

ПРАВИЛО!

Минимум 3 зуба должны находиться на длине реза. При слишком малом количестве зубьев на длине реза зуб может запасть и сломаться. Максимум 24 зуба должны находиться на длине реза. Слишком много зубьев приводят к перегреву и сокращению срока службы пилы, т.к. впадины между зубьями не вмещают стружку. Это ведет к отжиму ленточной пилы от поверхности реза, ее быстрому износу или поломке: зуб режет стружку, которая заполняет впадину зуба; когда впадина заполнена, возрастает сопротивление резанию; если подача не уменьшается, резание становится прерывистым, происходит поломка зубьев ленточной пилы. Мягкие материалы требуют более редких зубьев ленточных пил и большего объема впадин (Min 3, Opt 6-12, Max 24). Твердые материалы требуют большего количества зубьев, участвующих в работе одновременно, и меньшего объема впадин (Min 6, Opt 12-24, Max 48). Также следует учитывать будет разрезаться одиночная заготовка или это будет пакетная резка.

- Например, при шаге 5/8 TPI или 3,9 мм на заготовке длиной 100 мм одновременно оказывается 26 зубьев.

Возможности ленточнопильного станка также оказывают влияние на выбор шага зубьев ленточных пил. На ленточнопильных станках, оснащенных механизмами постоянной подачи, можно использовать ленточные пилы с большим шагом, что позволит работать с большей производительностью. Ленточнопильные станки с подачей под действием веса рамы требуют использования ленточных пил с меньшим шагом.

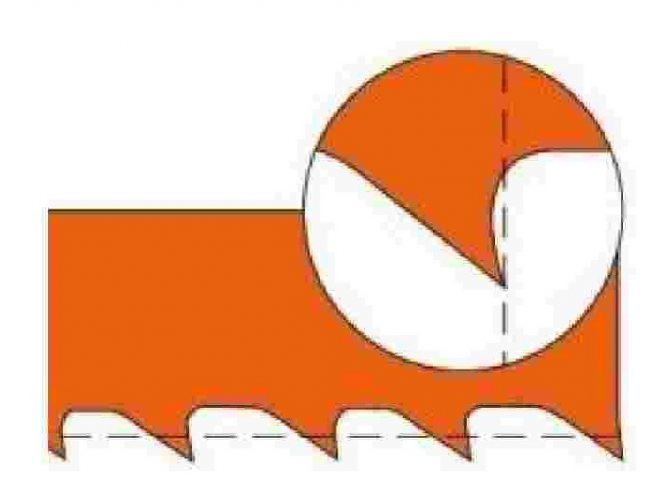

Разводка зубьев

Такой параметр, как разводка зубьев обозначает наклон или угол разворота зуба к плоскости пильного полотна. Позволяет обеспечить свободный ход полотна и кромки зуба. Ниже будут представлены основные типы разводок.

| Стандартная (лево, право, прямой), для всех типов стали |

| Переменная (лево, право + зачистной), уменьшенный шум и вибрация |

| Волновая, для тонких материалов |

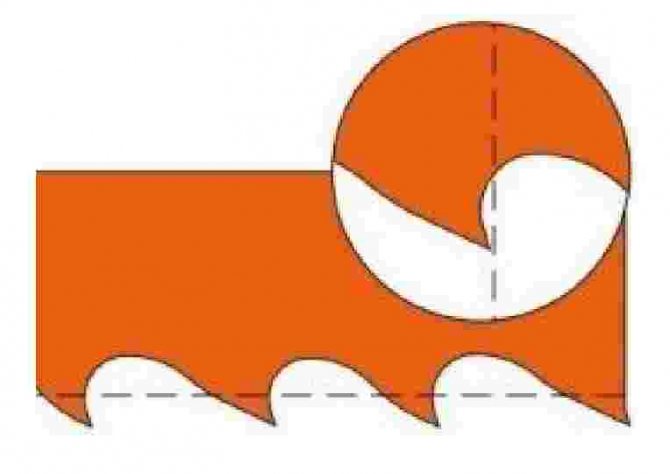

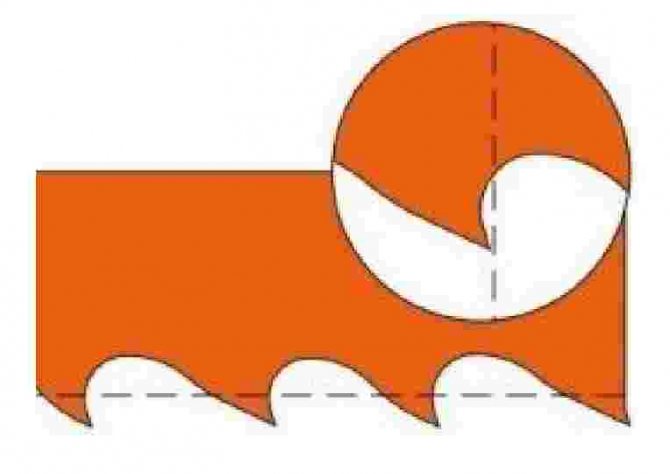

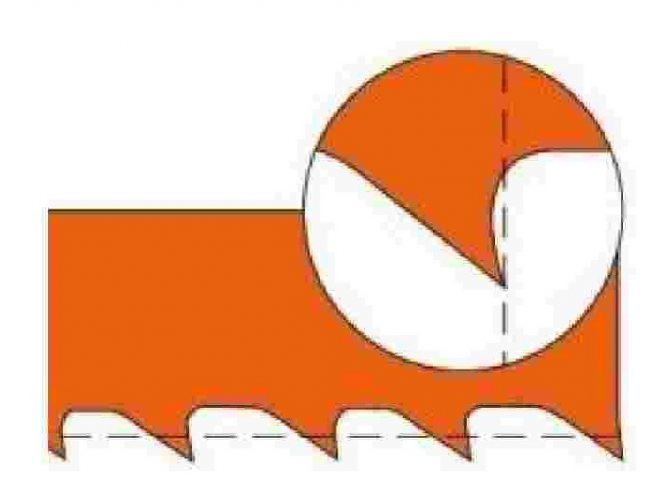

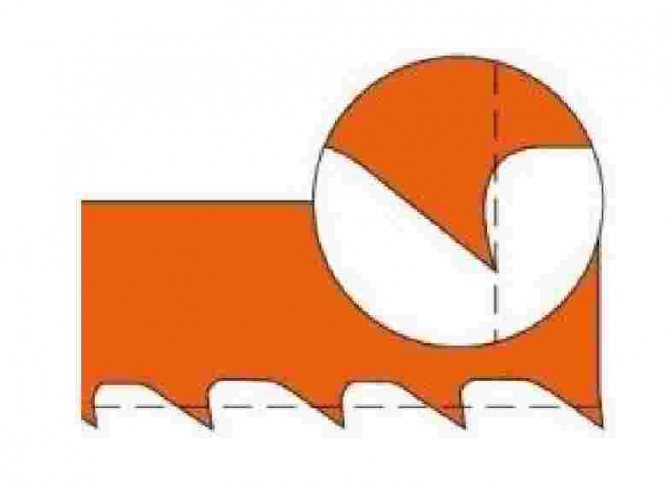

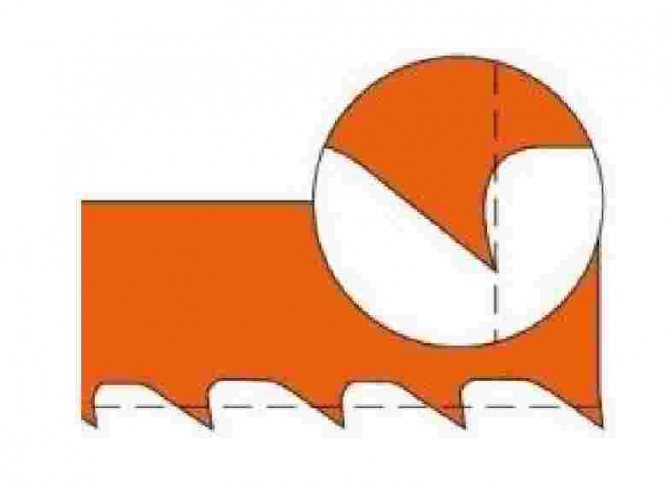

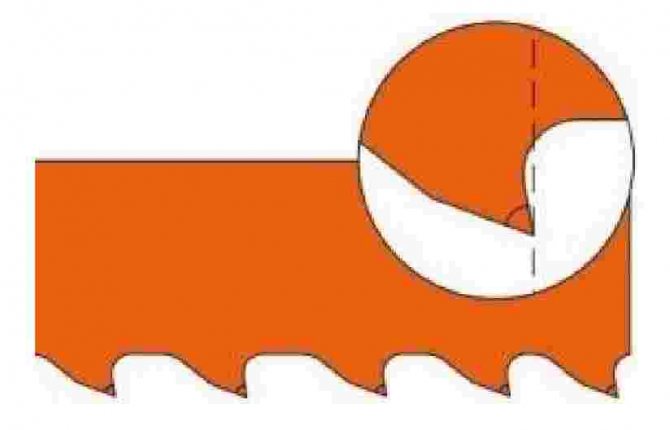

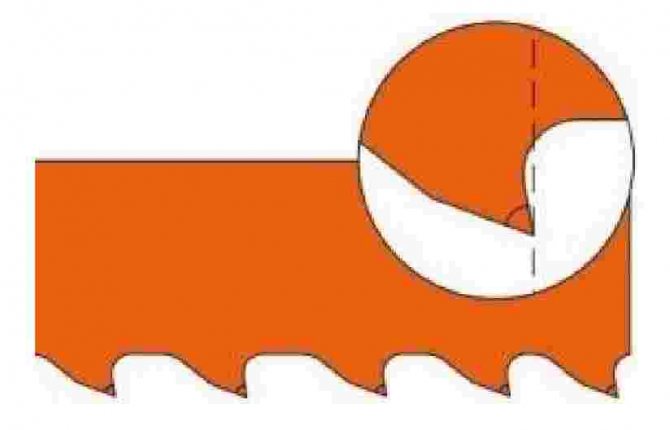

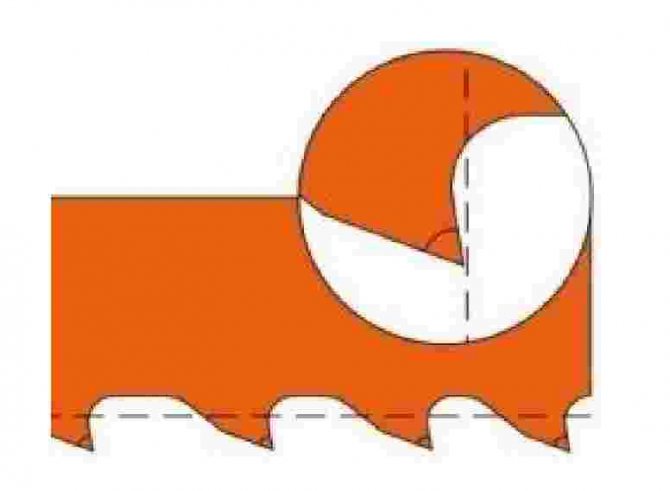

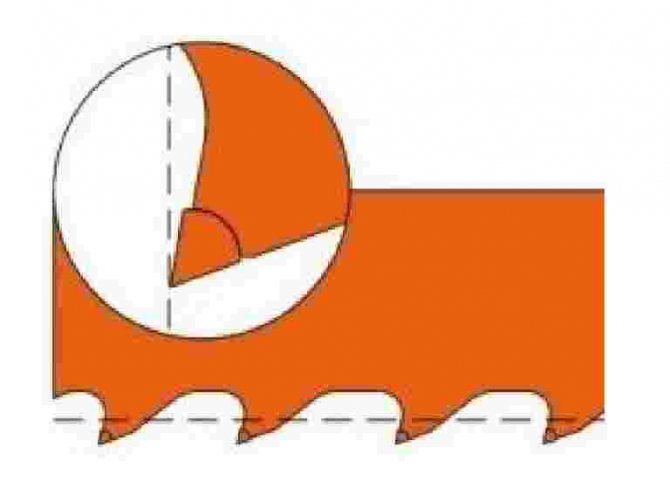

| Форма NORMAL (N). Зуб имеет передний угол 0°. Пилы с такой формой зуба предназначены для резки сплавов с высоким содержанием углерода (таких, например как чугун), для материалов с небольшим поперечным сечением и тонкостенных профилей и труб. |

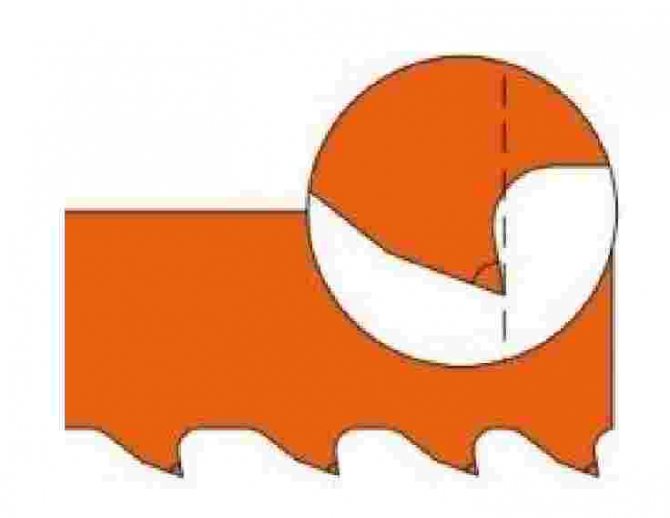

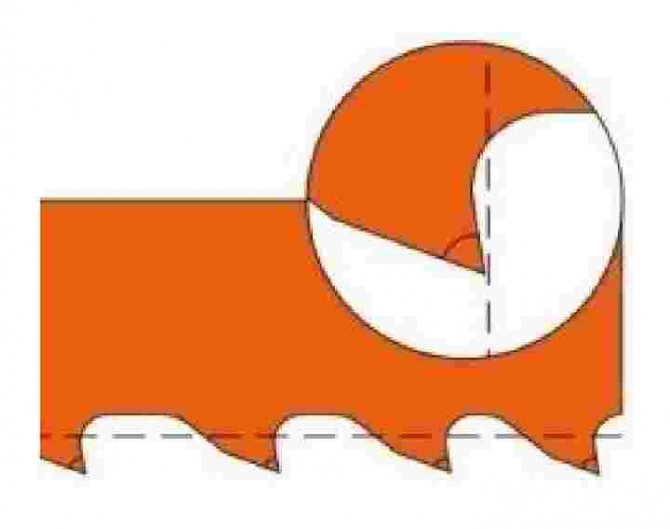

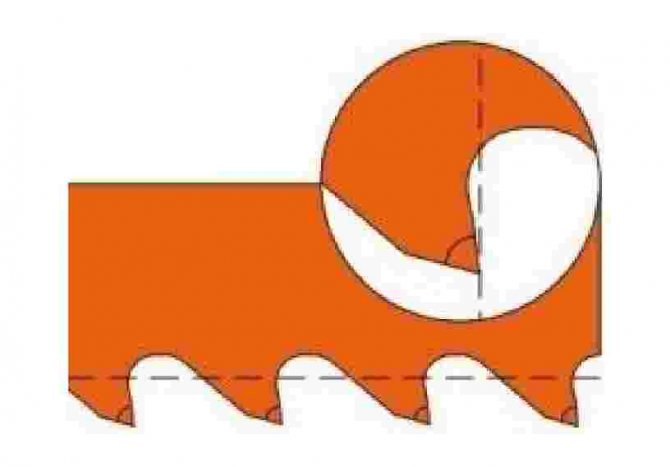

| Форма HOOK (H). Зуб имеет передний угол 10°. Пилы с такой формой зуба предназначены для резки сплошных прутков, толстостенных труб из легированных сталей. |

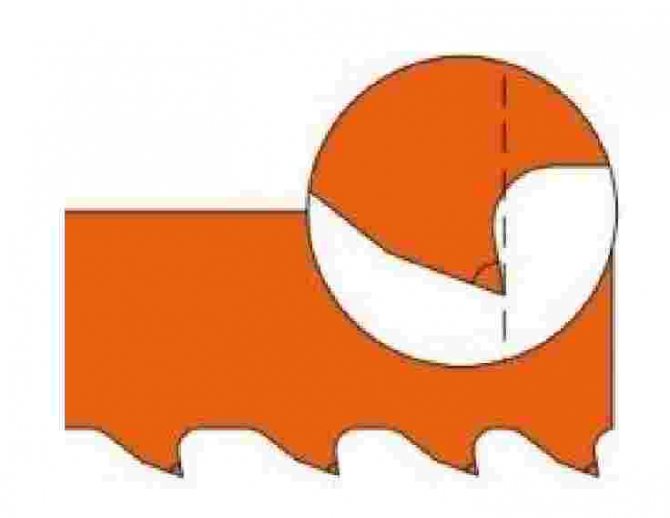

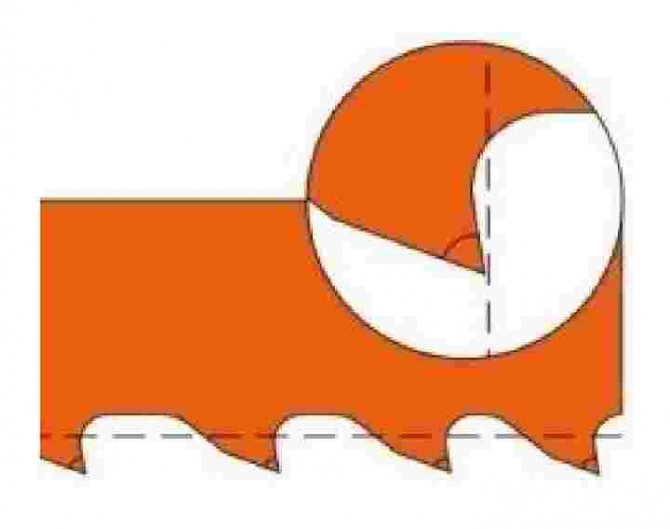

| Форма RP. Зуб имеет передний угол 16°. Пилы с такой формой зуба предназначены для агрессивной резки сплошных прутков из высоколегированных сталей, трудно обрабатываемых металлов и цветных сплавов. |

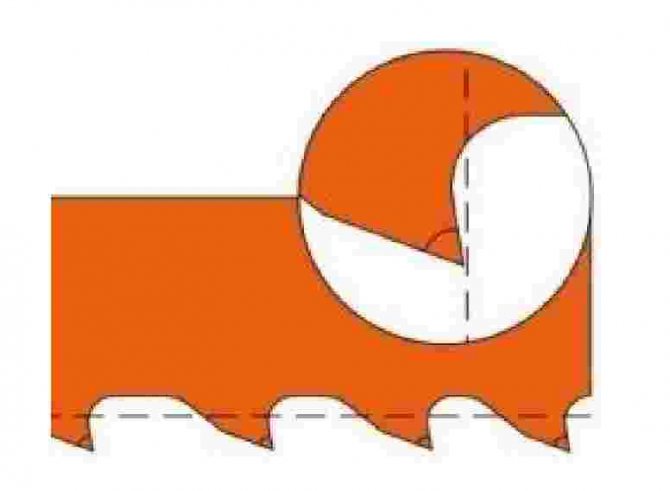

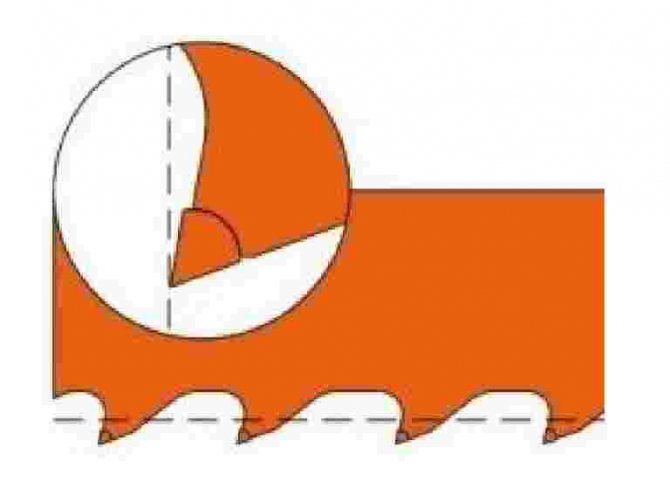

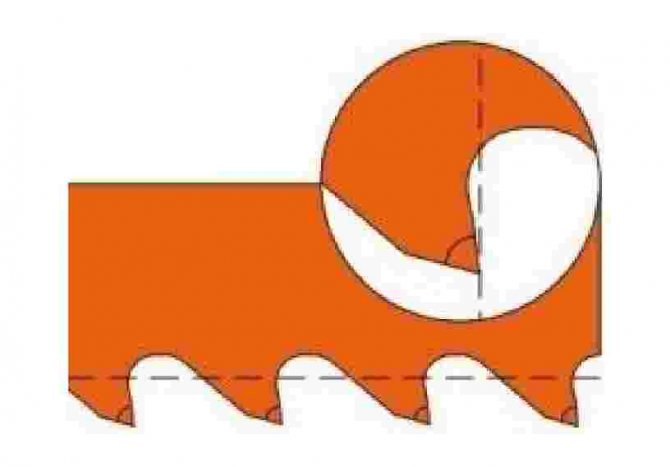

| Форма MASTER. Зуб изготавливается в двух исполнениях по переднему углу 10° и 16°. Имеет продольно шлифованную фаску, что улучшает шероховатость обрабатываемой поверхности. Пилы с такой формой зуба предназначены для резки сплошных прутков из высоколегированных сталей. |

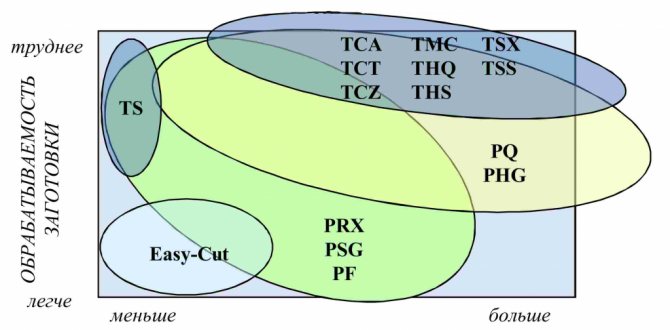

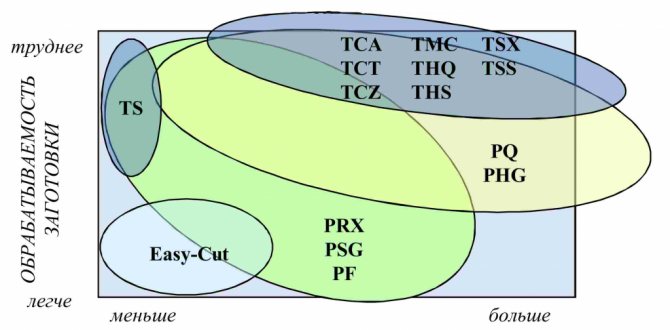

Типы полотен.

Главное правило, которым руководствуется специалист, это найти наилучшее соотношение «наработка до разрушения от усталости при изгибе» — «стойкость зуба». В силу своей дешевизны, наибольшее распространение в деревообработке получили полотна из углеродистой стали, которые в свою очередь можно поделить по типу термообработки, которой они подверглись:

- Полотна с постоянной твердостью

(до 48 HRC) по всей ширине полотна (Constant Hardness). Такое полотно хорошо работает на шкивах небольших диаметров, т.к. имеет высокий коэффициент наработки до разрушения от усталости при изгибе. Однако его незакалённый зуб быстро затупляется. - Полотна с гибким телом и твердым зубом

(Flex back). При производстве этого полотна применяют ленту с повышенным содержанием углерода, что позволяет закалить его зуб до HRC 65. Полотно такого типа может быть переточено много раз. Закалке подвергается обычно только верхняя половина зуба, что оставляет тело пилы практически не закаленным и достаточно гибким. Твердость тела пилы HRC 30-33. Преимущество этого типа пилы в том, что она лучше держит заточку, оставаясь достаточно гибким. Это универсальное полотно. - Полотна, закаленные по всей ширине

(Hard Back). Это наиболее технологически продвинутый и сложный в производстве тип ленточного полотна из углеродистой стали. Его зуб имеет твердость до HRC 63, а тело пилы подвергается закалке в растянутом состоянии. Высокая твердость зуба обеспечивает хорошую сопротивляемость затуплению (полотно дольше стоит между переточками), а повышенная жесткость тела полотна, позволяет пилить на больших подачах. Однако высокая жёсткость не позволяет их использовать на пилах со шкивами диаметром менее 500 мм, а также станках с многосекционными головками. - Биметаллические полотна

редко используют на деревообрабатывающих станках в силу того, что, хотя они и лучше себя показывают по сравнению с полотнами из углеродистой стали, но их стоимость многократно выше, что делает их применение экономически нецелесообразным.

Скорость подачи ленточнопильного полотна

Каждый зуб ленточнопильного полотна должен выполнять срез металлической стружки заданной толщины. При таком подходе можно добиться оптимального качества реза. Подбор скорости подачи полотна выполняется в зависимости от рекомендаций производителей оборудования, а также с учётом типа стружки, которая будет получена при выполнении резки. Когда стружка тонкая или даже пылеобразная, то рекомендацией будет повысить скорость подачи полотна или снизить такой параметр, как скорость резания. Если стружка вьётся слабо, то режим пиления выбран точно и правильно. Толстая стружка указывает на то, что скорость подачи пильного полотна чрезмерно высокая.

Форма зуба ленточного полотна

Различные формы зуба оптимальным образом комбинируются с режущими материалами и размерами полотна.

Тип зуба L (с увеличенным промежутком между зубьями) Передний угол = 0°, для резки: — мягких материалов (алюминий и древесина) только в ассортименте пил из инструментальной стали.

Тип зуба S (стандартная форма зуба) Передний угол = 0°, для резки:

- материалов, образующих короткую стружку

- сталей с высоким содержанием углерода

Тип зуба Р передний угол положительный, для резки:

- полых и угловых профилей

- стальных балок

- заготовок в пакете

- в условиях повышенной вибрации

Тип зуба К передний угол положительный, для резки:

- в условиях универсального использования

- цветных металлов и сталей

- профилей и сплошных материалов

Форма зуба WH положительный передний угол и переменная высота зуба, для резки:

- высокой мощностью резания

- заготовок сплошного сечения

- материалов, образующих короткую стружку

- улучшенных сталей

Форма зуба WV положительный передний угол и переменная высота зуба, для резки:

- с высокой мощностью резания

- заготовок сплошного сечения

- материалов, образующих длинную стружку

- коррозионностойких сталей

- жаропрочных суперсплавов

Трапецеидальный зуб Т передний угол положительный, для:

- обеспечения высокой мощности резания

- получения лучшей чистоты поверхности реза

Форма зуба TSN (трапецеидальный зуб) передний угол отрицательный, специально для резки:

- валов с поверхностной закалкой

- закаленных сталей с твердостью до 62 HRC, высокомарганцовистых сталей, высокохромированных заготовок

- заготовок диаметром до 300 мм

Стойкость ленточных пил

| Материал | Производительность, см/мин | Количество заготовок, шт. |

| Сталь 20-45 | 40 | 820 |

| 50 | 780 | |

| 60 | 660 | |

| Сталь 40Х | 35 | 700 |

| 45 | 630 | |

| 50 | 510 | |

| 20Х13, Р6М5 12Х18Н9Т | 15 | 380 |

| 20 | 300 | |

| 25 | 210 |

При осуществлении движения в ленточнопротяжном механизме станка неизбежно возникают циклические знакопеременные нагрузки, поэтому важно чтобы и зуб пилы, и само полотно были устойчивы к такому воздействию (отличались износостойкостью).

Для подавляющего количества ленточнопильных полотен срок службы варьируется от 140-160 часов. Для того чтобы несколько увеличить длительность работы данной оснастки следует при перерывах в работе техники производить снятие пилы на релаксацию.

От того насколько, верно, вы подберёте шаг зуба ленточной пилы напрямую зависит стойкость зуба. Ниже будет представлена таблица, где указана зависимость шага пилы от диаметра разрезаемого материала.

Размер шага пилы для резки сплошного проката

| Постоянный шаг | Переменный шаг | ||

| Диаметр, мм | Зубьев на дюйм | Диаметр, мм | Зубьев на дюйм |

| до 10 | 14 | до 25 | 10/14 |

| 10 -30 | 10 | 15 — 40 | 8/12 |

| 30 – 50 | 8 | 25 — 40 | 6/10 |

| 50 — 80 | 6 | 35 — 70 | 5/8 |

| 80 — 120 | 4 | 40 — 90 | 5/6 |

| 120 — 200 | 3 | 50 — 120 | 4/6 |

| 200 — 400 | 2 | 80 — 150 | 3/4 |

| 300 — 700 | 1,25 | 130 — 350 | 2/3 |

| > 600 | 0,75 | 150 — 450 | 1,5/2 |

| 200 — 600 | 1,1/1,6 | ||

| > 500 | 0,75/1,25 | ||

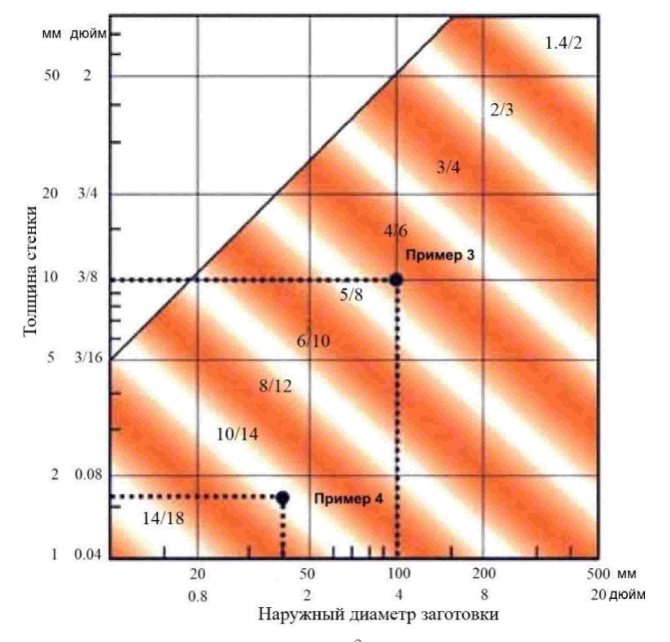

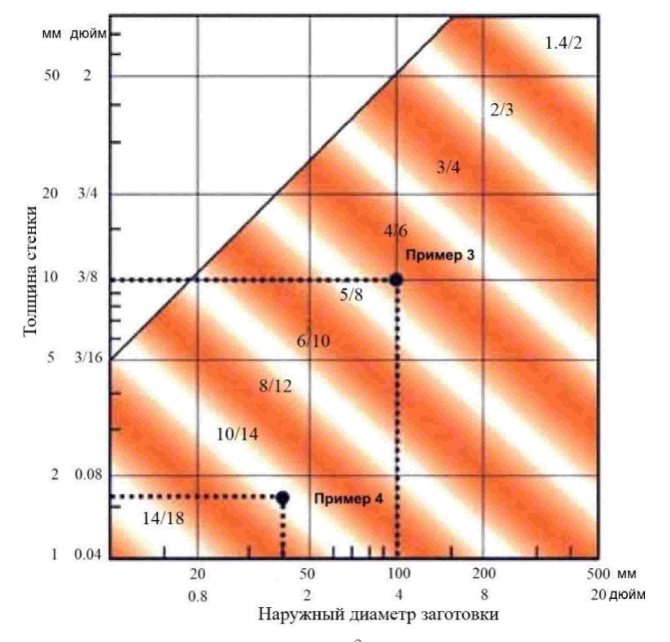

Размер шага пилы для резки профиля и труб

| Стенка S, мм | Наружный диаметр D, мм | ||||||||||

| 20 | 40 | 60 | 80 | 100 | 120 | 150 | 200 | 300 | 500 | ||

| 2 | 14 | 14 | 14 | 14 | 14 | 14 | 10/14 | 10/14 | 8/12 | 6/10 | |

| 3 | 14 | 14 | 14 | 10/14 | 10/14 | 10/14 | 8/12 | 8/12 | 6/10 | 5/8 | |

| 4 | 10/14 | 10/14 | 10/14 | 8/12 | 8/12 | 8/12 | 6/10 | 6/10 | 5/8 | 4/6 | |

| 5 | 10/14 | 8/ 12 | 8/ 12 | 8/ 12 | 6/10 | 6/10 | 5/8 | 5/8 | 4/6 | 4/6 | |

| 6 | 8/12 | 8/ 12 | 6/ 10 | 6/10 | 5/8 | 5/8 | 5/8 | 5/8 | 4/6 | 3/4 | |

| 8 | 8/12 | 6/10 | 6/ 10 | 6/ 10 | 5/8 | 5/8 | 5/8 | 5/8 | 4/6 | 3/4 | |

| 10 | 6/10 | 5/8 | 5/8 | 5/8 | 5/8 | 4/6 | 4/6 | 3/4 | 3/4 | ||

| 12 | 5/8 | 5/8 | 5/8 | 4/6 | 4/6 | 4/6 | 3/4 | 3/4 | 3/4 | ||

| 15 | 5/8 | 5/8 | 4/6 | 4/6 | 4/6 | 4/6 | 3/4 | 2/3 | 2/3 | ||

| 20 | 4/6 | 4/6 | 4/6 | 3/4 | 3/4 | 2/3 | 2/3 | 2/3 | |||

| 30 | 3/4 | 3/4 | 3/4 | 3/4 | 2/3 | 2/3 | 2/3 | ||||

| 50 | 2/3 | 2/3 | 2/3 | 2/3 | |||||||

Если требуется выполнять распиловку труб, которые расположены рядом, то следует применять значения с удвоенной толщиной стенки.

Рекомендуемые режимы резания на ленточнопильном оборудовании

| Материал заготовки | Обозначение материала | Скорость резания, м/мин | Охлаждение | ||||

| DIN | ГОСТ | Special | Bi-metall | Эмульсия | Масло | ||

| да | нет | ||||||

| Конструкционные стали | St 35-St 42 | Ст 35-55 | 40-55 | 60-80 | 1:10 | Х | |

| St 50-St 70 | 30-45 | 50-70 | 1:20 | Х | |||

| Упрочняемые стали | C10-C15 | 45-65 | 60-90 | 1:10 | X | ||

| 14NiCr14 | 30-40 | 40-50 | 1:10 | X | |||

| 21 NiCrMo 2 | 30-45 | 45-55 | 1:10 | X | |||

| 16MnCr5 | 30-45 | 50-65 | 1:10 | X | |||

| Азотируемые стали | 34 CrAI 6 | 20-35 | 1:20 | Х | |||

| 34 CrAI Ni 7 | 20-35 | 1:20 | Х | ||||

| Хромистые стали | С 35-С 45 | 35-55 | 55-75 | 1:20 | X | ||

| 41 Cr4 | 40Х | 25-35 | 40-60 | 1:20 | X | ||

| 40Mn4 | 40Г | 35-45 | 50-65 | 1:20 | X | ||

| 42 CrMo 4 | 40 ХМ | 30-40 | 35-50 | 1:20 | Х | ||

| 36 NiCr 6 | 40 ХН | 30-40 | 50-60 | 1:20 | X | ||

| 24NiCr14 | 25-35 | 40-60 | 1:20 | X | |||

| Подшипниковые стали | 100 Cr 6 | 25-35 | 50-65 | 1:30 | X | ||

| 105 Cr4 | ШХ 15 | 25-35 | 50-65 | 1:30 | Х | ||

| 100 CrMo 6 | 20-30 | 40-50 | 1:30 | Х | |||

| Пружинные стали | 65Si7 | 65 Г | 30-40 | -100 | 1:30 | Х | |

| 50 CrV 4 | 50ХФА | 30-40 | 40-60 | 1:30 | Х | ||

| Высокоуглеродистые инструментальные стали | C80W1 | У8А | 25-35 | 40-55 | 1:30 | X | |

| C125W1 | 20-30 | 35-45 | 1:30 | X | |||

| С 105 W 2 | У10А | 25-35 | 40-50 | 1:30 | X | ||

| Легированные | 105 Cr 5 | 30-40 | 50-60 | 1:30 | X | ||

| x210Cr12 | Х12 | 20-35 | X | ||||

| х 40 CrMoV 51 | 4Х5МФС | 20-30 | 30-40 | 1:30 | X | ||

| x210CrW12 | ХВГ | 20-30 | X | ||||

| х 165 CrMoV 12 | ХМ12 | 20-35 | 1:30 | Х | |||

| 56 NiCrMoV 7 | 5ХНМ | 25-3 | 20-40 | 1:30 | Х | ||

| 100 CrMo 5 | 20-30 | 35-45 | 1:30 | Х | |||

| х 32 CrMoV 33 | 20-30 | 30-45 | 1:20 | ||||

| Быстрорежущие стали | S 6-5-2 | Р6М5 | 25-40 | 1:30 | X | ||

| S 6-5-2-5 | Р6М5К5 | 25-40 | 1:30 | X | |||

| S 18-0-1 | Р18 | 25-40 | 1:30 | X | |||

| S 18-1-2-10 | Р18К10 | 25-40 | 1:30 | X | |||

| Клапанные стали | х 45 CrSi 93 | 30-40 | 1:20 | Х | |||

| x45CrNiW189 | 30-40 | 1:20 | Х | ||||

| Высокотемпературные стали | CrNi 2520 | 25-40 | 1:10 | X | |||

| х 20 CrMoV 211 | 25-40 | 1:10 | Х | ||||

| x5NiCrTi2615 | 25-40 | 1:10 | X | ||||

| Теплостойкие стали | х 10 CrAI 7 | 20-30 | 1:10 | X | |||

| x15CrNiSi25/20 | 20-30 | 1:10 | X | ||||

| х 10 CrSi 6 | 20-30 | 1:10 | X | ||||

| Нержавеющие и Окалиностойкие стали | х 5 CrNi 189 | 25-35 | 1:10 | Х | |||

| х 10CrNiMoT1810 | 25-35 | 1:10 | Х | ||||

| х 10 Cr 13 | 12Х13 | 25-35 | 1:10 | Х | |||

| x5CrNiMo 1810 | 25-35 | 1:10 | Х | ||||

| Стальное литье | GS-38 | 30-40 | 50-60 | 1:50 | Х | ||

| GS-60 | 30-40 | 50-60 | 1:50 | Х | |||

| Чугунное литье | GG- 15 | Сч 15-32 | 30-40 | 40-50 | X | ||

| GG-30 | Сч21-40 | 30-40 | 40-50 | X | |||

| GTW-40 | 30-40 | 40-50 | X | ||||

| GTS — 65 | 30-40 | 40-50 | X | ||||

| Высокотемпературные никелевые сплавы | NiMoNic | Нимоник | 15-25 | 1:10 | X | ||

| Hastelloy | Хастеллой | 15-25 | 1:10 | X | |||

| Inconel | Инконель | 15-25 | 1:10 | X | |||

| Алюминиевые сплавы | Al 99.5 | А1 | 80-300 | 100-700 | 1:10 | X | |

| AIMg3 | АЛ13 | 80-300 | 100-700 | 1:10 | X | ||

| Бронзы | CuSn6 | Бр. Мц 5 | 50-70 | 70-100 | 1:50 | X | |

| CuAI8 | Бр.АЮ | 30-45 | 50-70 | 1:50 | X | ||

| Латунь | CuZn 10 | 80-200 | 100-300 | 1:50 | X | ||

| CuZn 31 Si | 80-200 | 100-300 | 1:50 | X | |||

Выбор и эксплуатация ленточного полотна

Информация, представленная ниже в таблицах, носит рекомендательный характер, и следует помнить, что некоторые значения могут отличаться. Компании-производители ленточнопильных полотен указывает собственные обозначения материалам полотен, а также типам разводки и формам зубьев. Предоставляют детальные инструкции по выбору и применению. Ниже указаны только общие обозначения по ISO.

1 ШАГ Выбор материала полотна

| Материал | Сечение, профиль | Тип станка | Материал полотна |

| Нелегированная сталь | Тонкостенные трубы и профиль, прутки малого диаметра | легкий | Углеродистая сталь |

| Низколегированная сталь до 22 HRC | Углеродистая сталь | ||

| Нелегированная и низколегированная сталь | Биметалл Matrix II |

2 ШАГ Выбор шага зубьев полотна

| СПЛОШНОЕ СЕЧЕНИЕ | ПРОФИЛЬНОЕ СЕЧЕНИЕ | ||||||||||||||||||

| Постоянный шаг | Переменный шаг | D мм | 20 | 40 | 60 | 80 | 100 | 150 | 200 | 300 | |||||||||

| Диаметр, мм | Зубьев на дюйм | Диаметр, мм | Зубьев на дюйм | S мм | Шаг зуба, Z | ||||||||||||||

| до 10 | 14 | до 25 | 10/14 | 2 | 14 | 14 | 14 | 14 | 10/14 | 10/14 | 10/14 | 10/14 | |||||||

| 10 – 30 | 10 | 15 — 40 | 8/12 | 3 | 14 | 10/14 | 10/14 | 8/12 | 8/12 | 8/12 | 6/10 | 6/10 | |||||||

| 30 – 50 | 8 | 25 — 40 | 6/10 | 4 | 14 | 10/14 | 10/14 | 8/12 | 8/12 | 6/10 | 6/10 | 5/8 | |||||||

| 50 – 80 | 6 | 35 — 70 | 5/8 | 5 | 14 | 10/14 | 10/14 | 8/12 | 6/10 | 6/10 | 5/8 | 4/6 | |||||||

| 80 – 120 | 4 | 40 — 90 | 5/6 | 6 | 14 | 10/14 | 8/12 | 8/12 | 6/10 | 5/8 | 5/8 | 4/6 | |||||||

| 120 – 200 | 3 | 50 — 120 | 4/6 | 8 | 14 | 8/12 | 6/10 | 6/10 | 6/10 | 5/8 | 5/8 | 4/6 | |||||||

| 200 – 400 | 2 | 80 — 150 | 3/4 | 10 | 6/10 | 6/10 | 5/8 | 5/8 | 4/6 | 4/6 | 4/6 | ||||||||

| D — поперечное сечение S – толщина стенки профиля Z – шаг полотна, количество зубьев на дюйм | 12 | 6/10 | 5/8 | 4/6 | 4/6 | 4/6 | 4/6 | 3/4 | |||||||||||

| 15 | 4/6 | 4/6 | 3/4 | 3/4 | 3/4 | ||||||||||||||

| 20 | 4/6 | 4/6 | 3/4 | 3/4 | 3/4 | ||||||||||||||

| 30 | 3/4 | 3/4 | 3/4 | 2/3 | 2/3 | ||||||||||||||

| 50 | 2/3 | 2/3 | 2/3 | ||||||||||||||||

Профиль зуба полотна

| Передний угол зуба 0°. Для резки сплавов с высоким содержанием углерода, материалов с небольшим поперечным сечением, тонкостенных профилей и труб. |

| Передний угол зуба 10°. Для резки сплошных прутков, толстостенных труб из легированных сталей. |

| Передний угол зуба 16°. Для резки сплошных прутков из высоколегированных сталей, трудно обрабатываемых металлов и цветных сплавов. |

| Передний угол зуба с двумя подточками 10° и 16° и продольно шлифованной фаской, которая улучшает шероховатость обрабатываемой поверхности. Для резки сплошных прутков из высоколегированных сталей. |

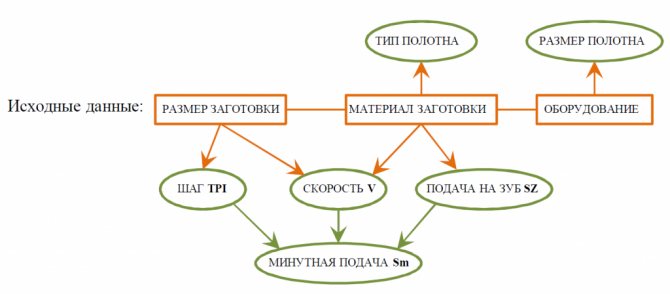

Последовательность расчета:

Многократно необходимо проверять:

• Износ и регулировку направляющих • Натяжение полотна тензиометром (190…210 Н/мм2) – зеленая область на шкале • Скорость полотна тахометром или визуально (методика описана ниже) • Концентрацию смазочно-охлаждающей жидкости рефрактометром (оптимальная концентрация 6.10%) • Работу щётки для очистки ленточной пилы от стружки.

ОПРЕДЕЛЕНИЕ ШАГА ПОЛОТНА ПО РАЗМЕРАМ ЗАГОТОВКИ

НАРУЖНЫЙ ДИАМЕТР ЗАГОТОВКИ

При распиливании труб, профилей, пакетов заготовок необходимо использовать значения с удвоенной толщиной стенки.

ПОДБОР ШАГА ДЛЯ РЕЗКИ ТРУБ И ПРОФИЛЕЙ

| D,мм | 20 | 40 | 60 | 80 | 100 | 150 | 200 | 300 | 400 | 500 | >700 |

| S,мм | Зубьев на дюйм (TPI) (25,4 мм) | ||||||||||

| 2 | 14 | 14 | 14 | 14 | 10/14 | 10/14 | 10/14 | 10/14 | 8/12 | 8/12 | 6/10 |

| 3 | 14 | 10/14 | 10/14 | 8/12 | 8/12 | 8/12 | 6/10 | 6/10 | 6/10 | 6/10 | 6/10 |

| 4 | 14 | 10/14 | 10/14 | 8/12 | 8/12 | 6/10 | 6/10 | 5/8 | 5/8 | 4/6 | 4/6 |

| 5 | 14 | 10/14 | 10/14 | 8/12 | 6/10 | 6/10 | 5/8 | 4/6 | 4/6 | 4/6 | 4/6 |

| 6 | 14 | 10/14 | 8/12 | 8/12 | 6/10 | 5/8 | 5/8 | 4/6 | 4/6 | 4/6 | 4/6 |

| 8 | 14 | 8/12 | 6/10 | 6/10 | 6/10 | 5/8 | 5/8 | 4/6 | 4/6 | 4/6 | 4/6 |

| 10 | – | 6/10 | 6/10 | 5/8 | 5/8 | 4/6 | 4/6 | 4/6 | 4/6 | 3/4 | 3/4 |

| 12 | – | 6/10 | 5/8 | 4/6 | 4/6 | 4/6 | 4/6 | 3/4 | 3/4 | 3/4 | 3/4 |

| 15 | – | – | – | 4/6 | 4/6 | 3/4 | 3/4 | 3/4 | 3/4 | 2/3 | 2/3 |

| 20 | – | – | – | 4/6 | 4/6 | 3/4 | 3/4 | 3/4 | 3/4 | 2/3 | 2/3 |

| 30 | – | – | – | 3/4 | 3/4 | 3/4 | 2/3 | 2/3 | 2/3 | 2/3 | 1.4/2 |

| 50 | – | – | – | – | – | 2/3 | 2/3 | 2/3 | 2/3 | 1.4/2 | 1.4/2 |

| 80 | – | – | – | – | – | – | 2/3 | 1.4/2 | 1.4/2 | 1.4/2 | 1/1.25 |

| 100 | – | – | – | – | – | – | – | 1.4/2 | 1.4/2 | 1/1.25 | 0.7/1 |

| 250 | – | – | – | – | – | – | – | – | – | 0.7/1 | 0.7/1 |

РАСЧЕТ КОЛИЧЕСТВА ЗУБЬЕВ В МАТЕРИАЛЕ ПО РАЗМЕРУ ЗАГОТОВКИ И ШАГУ ПОЛОТНА

Z=0.04хTPIхD (где D – это наибольший размер заготовки).

| Количество зубьев в материале, Z | |||

| минимум | оптимальный | оптимальный | максимум |

| 3 | 6 | 12 | 24 |

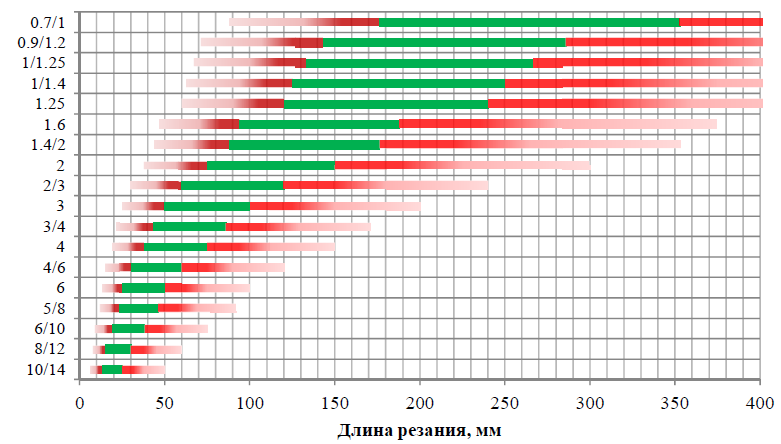

ДЛИНА РЕЗАНИЯ (ММ)

РЕКОМЕНДУЕМЫЙ РАЗМЕР ЗАГОТОВОК В ЗАВИСИМОСТИ ОТ ШАГА ПИЛЫ

| Шаг TPI | min | Оптимальные значения, мм | max |

| TPI 10/14 | 6 | 13…25 | 50 |

| TPI 8/12 | 8 | 15…30 | 60 |

| TPI 6/10 | 9 | 19…38 | 75 |

| TPI 5/8 | 12 | 23…46 | 92 |

| TPI 6 | 13 | 25…50 | 100 |

| TPI 4/6 | 15 | 30…60 | 120 |

| TPI 4 | 19 | 38…75 | 150 |

| TPI ¾ | 21 | 43…86 | 171 |

| TPI 3 | 25 | 50…100 | 200 |

| TPI 2/3 | 30 | 60…120 | 240 |

| TPI 2 | 38 | 75…150 | 300 |

| TPI 1.4/2 | 44 | 88…176 | 353 |

| TPI 1.6 | 47 | 94…188 | 375 |

| TPI 1.25 | 60 | 120…240 | 480 |

| TPI 1/1.4 | 63 | 125…250 | 500 |

| TPI 1/1.25 | 67 | 133…267 | 533 |

| TPI 0.9/1.2 | 71 | 143…286 | 571 |

| TPI 0.7/1 | 88 | 176…353 | 706 |

При распиливании труб, профилей, пакетов заготовок необходимо использовать значения с удвоенной толщиной стенки.

ОПРЕДЕЛЕНИЕ ТИПА И РАЗМЕРА ПОЛОТНА

| Материал заготовки | 3851 | 3857 | 3853 | 3851 PSG | 3854 PHG | 3858 P9000 | 3854 PQ |

| Алюминий и сплавы на его основе; вертикальные станки | +++ | + | + | + | + | ++ | |

| Алюминий и сплавы на его основе; горизонтальные станки | +++ | + | + | + | + | ++ | |

| Латунь | ++ | + | + | +++ | ++ | + | ++ |

| Медь | ++ | + | + | +++ | ++ | + | ++ |

| Конструкционные и автоматные стали | ++ | + | + | +++ | ++ | +++ | ++ |

| Стали с поверхностным упрочнением, пружинные стали | ++ | + | + | +++ | ++ | +++ | ++ |

| Конструкционные, закаленные и отпущенные стали | ++ | + | + | +++ | ++ | +++ | ++ |

| Нелегированные инструментальные стали, подшипниковые стали | ++ | + | + | ++ | ++ | +++ | +++ |

| Чугун | ++ | + | + | ++ | +++ | +++ | +++ |

| Быстрорежущие стали | ++ | + | + | ++ | +++ | +++ | +++ |

| Легированные инструментальные стали | ++ | + | + | ++ | +++ | +++ | +++ |

| Холоднодеформированные инструментальные стали | ++ | + | + | ++ | +++ | +++ | +++ |

| Азотированные и высоколегированные стали | ++ | + | + | ++ | +++ | +++ | +++ |

| Нержавеющие низколегированные стали | ++ | + | + | ++ | +++ | +++ | +++ |

| Нержавеющие высоколегированные стали | ++ | + | + | ++ | +++ | +++ | +++ |

| Титановые сплавы | ++ | + | + | ++ | +++ | +++ | +++ |

| Жаропрочные и дуплекс стали | ++ | + | + | ++ | +++ | +++ | +++ |

| Сплавы на основе никеля и никеля с кобальтом | ++ | + | + | ++ | +++ | +++ | +++ |

| Специальное применение | +++ | +++ | |||||

| Хороший + | Лучше ++ | Наилучший +++ | |||||

ВЫБОР ТВЕРДОСПЛАВНЫХ ПИЛ

| Материал заготовки | 3869 TS | 3868 TSX | 3868 TSS | 3881 THQ | 3881 THS | 3860 TCA | 3860 TCT | 3860 TCZ | 3860 TMC |

| Алюминий и сплавы на его основе; вертикальные станки | +++ | + | + | ++ | ++ | +++ | ++ | ++ | |

| Алюминий и сплавы на его основе; горизонтальные станки | + | + | ++ | ++ | +++ | ++ | ++ | ||

| Латунь | + | + | ++ | +++ | +++ | +++ | |||

| Медь | + | + | ++ | +++ | +++ | +++ | |||

| Конструкционные и автоматные стали | + | + | ++ | ++ | ++ | +++ | |||

| Стали с поверхностным упрочнением, пружинные стали | + | + | ++ | ++ | ++ | +++ | |||

| Конструкционные, закаленные и отпущенные стали | + | + | ++ | ++ | ++ | +++ | |||

| Нелегированные инструментальные стали, подшипниковые стали | + | + | ++ | ++ | ++ | +++ | |||

| Чугун | + | + | ++ | ++ | ++ | +++ | |||

| Быстрорежущие стали | + | + | ++ | ++ | ++ | +++ | |||

| Легированные инструментальные стали | + | + | ++ | ++ | ++ | +++ | |||

| Холоднодеформированные инструментальные стали | + | + | ++ | ++ | ++ | +++ | |||

| Азотированные и высоколегированные стали | + | + | ++ | ++ | ++ | +++ | |||

| Нержавеющие низколегированные стали | + | +++ | ++ | +++ | ++ | +++ | |||

| Нержавеющие высоколегированные стали | + | +++ | ++ | +++ | ++ | +++ | |||

| Титановые сплавы | + | ++ | ++ | +++ | |||||

| Жаропрочные и дуплекс стали | + | +++ | ++ | +++ | ++ | +++ | |||

| Сплавы на основе никеля и никеля с кобальтом | + | ++ | ++ | +++ | |||||

| Специальное применение | +++ | ||||||||

| Хороший + | Лучше ++ | Наилучший +++ | |||||||

► 3851 SANDFLEX® COBRA™

Для резки различных типов обрабатываемых материалов от алюминия до конструкционных сталей.

Прочная конструкция зубьев со специальной геометрией делают эту пилу идеальной для общего применения в промышленных условиях.

PS – Высокопроизводительная форма зуба с передним углом 10-15°. Большой угол заострения зуба и глубокая впадина позволяют резать большие заготовки.

Hook – Традиционная форма зубьев с передним углом 10°, используемая для цветных металлов, дерева и пластмасс.

PRX – Инновационный передний угол, имеющий 10° на 2/3 и 3/4 TPI; 8° на 4/6 и 5/8 TPI.

Это позволяет PRX быть хорошим легким производственным полотном для резки легкообрабатываемых деталей небольших и средних размеров.

| Артикул | Ширина | Толщина | TPI | Тип зуба |

| 3851-6-0.6-H-6 | 6 | 0.6 | 6 | Hook |

| 3851-6-0.6-10/14 | 6 | 0.6 | 10/14 | PRX |

| 3851-6-0.9-H-6 | 6 | 0.9 | 6 | Hook |

| 3851-6-0.9-10/14 | 6 | 0.9 | 10/14 | PRX |

| 3851-10-0.6-H-4 | 10 | 0.6 | 4 | Hook |

| 3851-10-0.6-H-6 | 10 | 0.6 | 6 | Hook |

| 3851-10-0.6-10/14 | 10 | 0.6 | 10/14 | PRX |

| 3851-10-0.9-H-4 | 10 | 0.9 | 4 | Hook |

| 3851-10-0.9-H-6 | 10 | 0.9 | 6 | Hook |

| 3851-10-0.9-10/14 | 10 | 0.9 | 10/14 | PRX |

| 3851-13-0.6-H-3 | 13 | 0.6 | 3 | Hook |

| 3851-13-0.6-H-4 | 13 | 0.6 | 4 | Hook |

| 3851-13-0.6-H-6 | 13 | 0.60 | 6 | Hook |

| 3851-13-0.6-5/8 | 13 | 0.6 | 5/8 | PRX |

| 3851-13-0.6-6/10 | 13 | 0.6 | 6/10 | PRX |

| 3851-13-0.6-8/12 | 13 | 0.6 | 8/12 | PRX |

| 3851-13-0.6-10/14 | 13 | 0.6 | 10/14 | PRX |

| 3851-13-0.9-H-3 | 13 | 0.9 | 3 | Hook |

| 3851-13-0.9-H-4 | 13 | 0.9 | 4 | Hook |

| 3851-13-0.9-H-6 | 13 | 0.9 | 6 | Hook |

| 3851-13-0.9-6/10 | 13 | 0.9 | 6/10 | PRX |

| 3851-13-0.9-10/14 | 13 | 0.9 | 10/14 | PRX |

| 3851-20-0.9-4/6 | 20 | 0.9 | 4/6 | PRX |

| 3851-20-0.9-5/8 | 20 | 0.9 | 5/8 | PRX |

| 3851-20-0.9-6/10 | 20 | 0.9 | 6/10 | PRX |

| 3851-20-0.9-8/12 | 20 | 0.9 | 8/12 | PRX |

| 3851-20-0.9-10/14 | 20 | 0.9 | 10/14 | PRX |

| 3851-27-0.9-P-3 | 27 | 0.9 | 3 | PS |

| 3851-27-0.9-P-4 | 27 | 0.9 | 4 | PS |

| 3851-27-0.9-2/3 | 27 | 0.9 | 2/3 | PRX |

| 3851-27-0.9-3/4 | 27 | 0.9 | 3/4 | PRX |

| 3851-27-0.9-4/6 | 27 | 0.9 | 4/6 | PRX |

| 3851-27-0.9-5/8 | 27 | 0.9 | 5/8 | PRX |

| 3851-27-0.9-6/10 | 27 | 0.9 | 6/10 | PRX |

| 3851-27-0.9-8/12 | 27 | 0.9 | 8/12 | PRX |

| 3851-27-0.9-10/14 | 27 | 0.9 | 10/14 | PRX |

| 3851-34-1.1-P-2 | 34 | 1.1 | 2 | PS |

| 3851-34-1.1-P-3 | 34 | 1.1 | 3 | PS |

| 3851-34-1.1-2/3 | 34 | 1.1 | 2/3 | PRX |

| 3851-34-1.1-3/4 | 34 | 1.1 | 3/4 | PRX |

| 3851-34-1.1-4/6 | 34 | 1.1 | 4/6 | PRX |

| 3851-34-1.1-5/8 | 34 | 1.1 | 5/8 | PRX |

| 3851-34-1.1-6/10 | 34 | 1.1 | 6/10 | PRX |

| 3851-41-1.3-P-2 | 41 | 1.3 | 2 | PS |

| 3851-41-1.3-2/3 | 41 | 1.3 | 2/3 | PRX |

| 3851-41-1.3-3/4 | 41 | 1.3 | 3/4 | PRX |

| 3851-41-1.3-4/6 | 41 | 1.3 | 4/6 | PRX |

| 3851-41-1.3-5/8 | 41 | 1.3 | 5/8 | PRX |

| 3851-41-1.3-1.4/2 | 41 | 1.3 | 1.4/2 | PRX |

| 3851-54-1.3-2/3 | 54 | 1.3 | 2/3 | PRX |

| 3851-54-1.3-3/4 | 54 | 1.3 | 3/4 | PRX |

| 3851-54-1.3-4/6 | 54 | 1.3 | 4/6 | PRX |

| 3851-54-1.6-2/3 | 54 | 1.6 | 2/3 | PRX |

| 3851-54-1.6-3/4 | 54 | 1.6 | 3/4 | PRX |

| 3851-54-1.6-1.4/2 | 54 | 1.6 | 1.4/2 | PRX |

| 3851-54-1.6-P-1.25 | 54 | 1.6 | 1.25 | PS |

| 3851-54-1.6-1/1.4 | 54 | 1.6 | 1/1.4 | PRX |

| 3851-67-1.6-1/1.4 | 67 | 1.6 | 1/1.4 | PRX |

| 3851-67-1.6-0.7/1 | 67 | 1.6 | 0.7/1 | PRX |

| 3851-80-1.6-1/1.4 | 80 | 1.6 | 1/1.4 | PRX |

| 3851-80-1.6-0.7/1 | 80 | 1.6 | 0.7/1 | PRX |

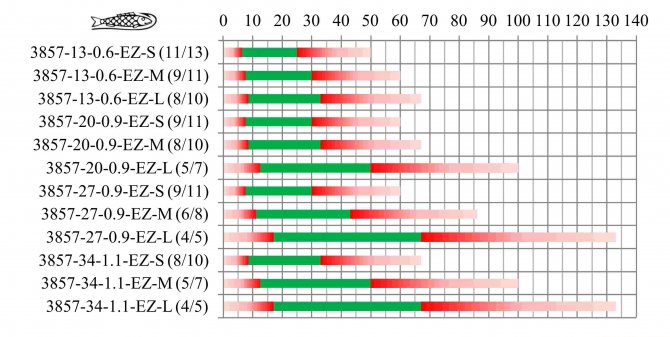

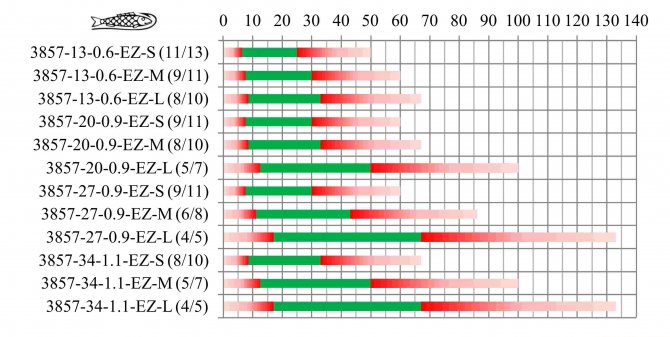

► 3857 УНИВЕРСАЛЬНАЯ ПИЛА EASY-CUT

Новое поколение ленточных пил отвечает различным требованиям заказчика.

Запатентованная форма зубьев создана для резки ряда размеров различных материалов только одним полотном. В этом случае полотно и службы в сравнении со стандартными полотнами.

Форма зуба делает полотно пригодным для резки всех обычных материалов, при высокой устойчивости к истиранию зубьев.

Идеально подходит для мелкосерийных производств, где происходит резание заготовок разных материалов и размеров.

| Артикул | Ширина | Толщина | TPI | Тип зуба |

| 3857-13-0.6-EZ-S (11/13) | 13 | 0.6 | 11/13 | EZ |

| 3857-13-0.6-EZ-M (9/11) | 13 | 0.6 | 9/11 | EZ |

| 3857-13-0.6-EZ-L (8/10) | 13 | 0.6 | 8/10 | EZ |

| 3857-20-0.9-EZ-S (9/11) | 20 | 0.9 | 9/11 | EZ |

| 3857-20-0.9-EZ-M (8/10) | 20 | 0.9 | 8/10 | EZ |

| 3857-20-0.9-EZ-L (5/7) | 20 | 0.9 | 5/7 | EZ |

| 3857-27-0.9-EZ-S (9/11) | 27 | 0.9 | 9/11 | EZ |

| 3857-27-0.9-EZ-M (6/8) | 27 | 0.9 | 6/8 | EZ |

| 3857-27-0.9-EZ-L (4/5) | 27 | 0.9 | 4/5 | EZ |

| 3857-34-1.1-EZ-S (8/10) | 34 | 1.1 | 8/10 | EZ |

| 3857-34-1.1-EZ-M (5/7) | 34 | 1.1 | 5/7 | EZ |

| 3857-34-1.1-EZ-L (4/5) | 34 | 1.1 | 4/5 | EZ |

ВЫБОР УНИВЕРСАЛЬНОЙ EASY-CUT ПО РАЗМЕРУ ЗАГОТОВКИ, ММ

► 3853 SANDFLEX® TOP FABRICATOR

Для резания конструкционных сталей, труб и профилей в пакете или по отдельности.

Точная разводка зубьев обеспечивает высокое качество поверхности среза.

Форма зуба PF с положительным углом в 6 градусов специально предназначена для резки пакетов труб и профилей.

Прочный инструмент с высокими показателями производительности и стойкости.

| Артикул | Ширина | Толщина | TPI | Тип зуба |

| 3853-27-0.9-3/4 | 27 | 0.9 | 3/4 | PF |

| 3853-27-0.9-4/6 | 27 | 0.9 | 4/6 | PF |

| 3853-27-0.9-5/8 | 27 | 0.9 | 5/8 | PF |

| 3853-34-1.1-2/3 | 34 | 1.1 | 2/3 | PF |

| 3853-34-1.1-3/4 | 34 | 1.1 | 3/4 | PF |

| 3853-34-1.1-4/6 | 34 | 1.1 | 4/6 | PF |

| 3853-34-1.1-5/8 | 34 | 1.1 | 5/8 | PF |

| 3853-41-1.3-2/3 | 41 | 1.3 | 2/3 | PF |

| 3853-41-1.3-3/4 | 41 | 1.3 | 3/4 | PF |

| 3853-41-1.3-4/6 | 41 | 1.3 | 4/6 | PF |

| 3853-41-1.3-5/8 | 41 | 1.3 | 5/8 | PF |

| 3853-54-1.6-2/3 | 54 | 1.6 | 2/3 | PF |

| 3853-54-1.6-3/4 | 54 | 1.6 | 3/4 | PF |

| 3853-54-1.6-4/6 | 54 | 1.6 | 4/6 | PF |

| 3853-67-1.6-2/3 | 67 | 1.6 | 2/3 | PF |

| 3853-67-1.6-3/4 | 67 | 1.6 | 3/4 | PF |

► 3851 SANDFLEX® COBRA™ PSG

Для промышленной резки различных типов материалов, особенно легированных и нержавеющих сталей.

Шлифованные зубья Combo PSG с положительным передним углом имеют высокую точность взаимного расположения зубьев.

Точная разводка гарантирует высокое качество поверхности среза.

Идеальная форма зубьев для промышленной резки средних и больших сечений широкого диапазона материалов.

| Артикул | Ширина | Толщина | TPI | Тип зуба |

| 3851-27-0.9-PSG-2/3 | 27 | 0.9 | 2/3 | PSG |

| 3851-27-0.9-PSG-3/4 | 27 | 0.9 | 3/4 | PSG |

| 3851-27-0.9-PSG-4/6 | 27 | 0.9 | 4/6 | PSG |

| 3851-34-1.1-PSG-2/3 | 34 | 1.1 | 2/3 | PSG |

| 3851-34-1.1-PSG-3/4 | 34 | 1.1 | 3/4 | PSG |

| 3851-34-1.1-PSG-4/6 | 34 | 1.1 | 4/6 | PSG |

| 3851-41-1.3-PSG-1.4/2 | 41 | 1.3 | 1.4/2 | PSG |

| 3851-41-1.3-PSG-2/3 | 41 | 1.3 | 2/3 | PSG |

| 3851-41-1.3-PSG-3/4 | 41 | 1.3 | 3/4 | PSG |

| 3851-41-1.3-PSG-4/6 | 41 | 1.3 | 4/6 | PSG |

| 3851-54-1.6-PSG-1.4/2 | 54 | 1.6 | 1.4/2 | PSG |

| 3851-54-1.6-PSG-2/3 | 54 | 1.6 | 2/3 | PSG |

| 3851-54-1.6-PSG-3/4 | 54 | 1.6 | 3/4 | PSG |

► 3854 SANDFLEX® KING COBRA™ PQ

Резко положительный передний угол позволяет осуществлять хорошее врезание в труднообрабатываемые материалы.

Прочный зуб с углом 48° позволяет улучшить процесс резания специальных упрочняемых сплавов.

Различная степень разводки создает профиль резания с различным сечением стружки, что уменьшает силы резания и увеличивает стойкость ленточной пилы.

Агрессивная форма зуба с передним углом 17° обеспечивает хорошее врезание труднообрабатываемых материалов, особенно подшипниковых сталей (ШХ 15 и др.) и упрочняемых материалов.

| Артикул | Ширина | Толщина | TPI | Тип зуба |

| 3854-27-0.9-PQ-3/4 | 27 | 0.9 | 3/4 | PQ |

| 3854-34-1.1-PQ-2/3 | 34 | 1.1 | 2/3 | PQ |

| 3854-34-1.1-PQ-3/4 | 34 | 1.1 | 3/4 | PQ |

| 3854-41-1.3-PQ-1.4/2 | 41 | 1.3 | 1.4/2 | PQ |

| 3854-41-1.3-PQ-2/3 | 41 | 1.3 | 2/3 | PQ |

| 3854-41-1.3-PQ-3/4 | 41 | 1.3 | 3/4 | PQ |

| 3854-54-1.6-PQ-0.9/1.2 | 54 | 1.6 | 0.9/1.2 | PQ |

| 3854-54-1.6-PQ-1.4/2 | 54 | 1.6 | 1.4/2 | PQ |

| 3854-54-1.6-PQ-2/3 | 54 | 1.6 | 2/3 | PQ |

| 3854-54-1.6-PQ-3/4 | 54 | 1.6 | 3/4 | PQ |

| 3854-67-1.6-PQ-0.9/1.2 | 67 | 1.6 | 0.9/1.2 | PQ |

| 3854-67-1.6-PQ-1.4/2 | 67 | 1.6 | 1.4/2 | PQ |

| 3854-67-1.6-PQ-2/3 | 67 | 1.6 | 2/3 | PQ |

► 3854 SANDFLEX® KING COBRA™ PHG™

Форма зуба разработана для резки твердых материалов.

Формообразование зубьев пилы шлифованием обеспечивает высокую точность расположения по высоте.

Специальная форма зуба в сочетании с острыми режущими кромками имеет высокую проникаемость в заготовку и производительность.

PHG является запатентованной формой шлифованных зубьев с положительным передним углом для хорошего проникновения в большие сечения труднообрабатываемых сплавов и упрочняемых материалов.

| Артикул | Ширина | Толщина | TPI | Тип зуба |

| 3854-27-0.9-PHG-3/4 | 27 | 0.9 | 3/4 | PHG |

| 3854-27-0.9-PHG-4/6 | 27 | 0.9 | 4/6 | PHG |

| 3854-34-1.1-PHG-2/3 | 34 | 1.1 | 2/3 | PHG |

| 3854-34-1.1-PHG-3/4 | 34 | 1.1 | 3/4 | PHG |

| 3854-34-1.1-PHG-4/6 | 34 | 1.1 | 4/6 | PHG |

| 3854-41-1.3-PHG-1.4/2 | 41 | 1.3 | 1.4/2 | PHG |

| 3854-41-1.3-PHG-2/3 | 41 | 1.3 | 2/3 | PHG |

| 3854-41-1.3-PHG-3/4 | 41 | 1.3 | 3/4 | PHG |

| 3854-54-1.6-PHG-1.4/2 | 54 | 1.6 | 1.4/2 | PHG |

| 3854-54-1.6-PHG-2/3 | 54 | 1.6 | 2/3 | PHG |

| 3854-67-1.6-PHG-1/1.4 | 67 | 1.6 | 1/1.4 | PHG |

| 3854-67-1.6-PHG-1.4/2 | 67 | 1.6 | 1.4/2 | PHG |

| 3854-67-1.6-PHG-2/3 | 67 | 1.6 | 2/3 | PHG |

► 3858 SANDFLEX® PHG™ P9000

Специально разработанная ленточная пила подходит для пиления средних и крупных заготовок из различных труднообрабатываемых материалов, высоколегированных и нержавеющих сталей.

Применение технологии порошковой металлургии увеличивает прочность и твердость PHG P9000, что существенно повышает качество и производительность данного инструмента.

Запатентованная технология формообразования профиля шлифованием позволяет получить высокую точность расположения зубьев с положительным передним углом, что улучшает врезание в заготовки из твердых материалов.

| Артикул | Ширина | Толщина | TPI | Тип зуба |

| 3858-41-1.3-PHG-1.4/2 | 41 | 1.3 | 1.4/2 | PHG |

| 3858-41-1.3-PHG-2/3 | 41 | 1.3 | 2/3 | PHG |

| 3858-41-1.3-PHG-3/4 | 41 | 1.3 | 3/4 | PHG |

| 3858-54-1.6-PHG-0.7/1 | 54 | 1.6 | 0.7/1 | PHG |

| 3858-54-1.6-PHG-1.4/2 | 54 | 1.6 | 1.4/2 | PHG |

| 3858-54-1.6-PHG-2/3 | 54 | 1.6 | 2/3 | PHG |

► 3868 CARBIDE TRIPLE SET® “XTRA”™ TSX

Предназначается для высокопроизводительной резки труднообрабатываемых материалов. Особенно хорошо подходит для нержавеющих и инструментальных сталей, титановых сплавов.

Запатентованная форма зуба имеет передний угол 10°.

Преимуществом полотна является неприхотливость при разрезании заготовок на менее устойчивых станках.

| Артикул | Ширина | Толщина | TPI | Тип зуба |

| 3868-27-0.9-TSX-3/4 | 27 | 0.9 | 3/4 | TSX |

| 3868-34-1.1-TSX-2 | 34 | 1.1 | 2 | TSX |

| 3868-34-1.1-TSX-2/3 | 34 | 1.1 | 2/3 | TSX |

| 3868-34-1.1-TSX-3/4 | 34 | 1.1 | 3/4 | TSX |

| 3868-41-1.3-TSX-1.6 | 41 | 1.3 | 1.6 | TSX |

| 3868-41-1.3-TSX-1.4/2 | 41 | 1.3 | 1.4/2 | TSX |

| 3868-41-1.3-TSX-2 | 41 | 1.3 | 2 | TSX |

| 3868-41-1.3-TSX-2/3 | 41 | 1.3 | 2/3 | TSX |

| 3868-41-1.3-TSX-3/4 | 41 | 1.3 | 3/4 | TSX |

| 3868-54-1.3-TSX-1.4/2 | 54 | 1.3 | 1.4/2 | TSX |

| 3868-54-1.6-TSX-1/1.25 | 54 | 1.6 | 1/1.25 | TSX |

| 3868-54-1.6-TSX-1.6 | 54 | 1.6 | 1.6 | TSX |

| 3868-54-1.6-TSX-1.4/2 | 54 | 1.6 | 1.4/2 | TSX |

| 3868-54-1.6-TSX-2 | 54 | 1.6 | 2 | TSX |

| 3868-54-1.6-TSX-2/3 | 54 | 1.6 | 2/3 | TSX |

| 3868-54-1.6-TSX-3/4 | 54 | 1.6 | 3/4 | TSX |

| 3868-67-1.6-TSX-0.7/1 | 67 | 1.6 | 0.7/1 | TSX |

| 3868-67-1.6-TSX-1/1.25 | 67 | 1.6 | 1/1.25 | TSX |

| 3868-67-1.6-TSX-1.4/2 | 67 | 1.6 | 1.4/2 | TSX |

| 3868-80-1.6-TSX-0.7/1 | 80 | 1.6 | 0.7/1 | TSX |

► 3868 CARBIDE TSS

Такая же форма, как у TSX, но с предварительной обкаткой на заводе-изготовителе при помощи запатентованного метода исключает необходимость приработки, позволяя проводить операцию сразу на рабочих режимах резания с первого реза по нержавеющей стали.

| Артикул | Ширина | Толщина | TPI | Тип зуба |

| 3868-41-1.3-TSS-1.4/2 | 41 | 1.3 | 1.4/2 | TSS |

| 3868-41-1.3-TSS-2/3 | 41 | 1.3 | 2/3 | TSS |

| 3868-54-1.6-TSS-1/1.25 | 54 | 1.6 | 1/1.25 | TSS |

| 3868-54-1.6-TSS-1.4/2 | 54 | 1.6 | 1.4/2 | TSS |

| 3868-67-1.6-TSS-1/1.25 | 67 | 1.6 | 1/1.25 | TSS |

► 3881 CARBIDE THQ

Форма зуба разработана для специальных сплавов, особенно когда существует опасность заклинивания полотна ленточной пилы.

Эта пила предназначена для резки сплавов на основе никеля, титана и цветных металлов.

Широкая разводка для предотвращения заклинивания позволяет уменьшить силы резания и увеличить стойкость полотна.

Применяется для заготовок небольшого и среднего размера.

| Артикул | Ширина | Толщина | TPI | Тип зуба |

| 3881-34-1.1-THQ-2/3 | 34 | 1.1 | 2/3 | THQ |

| 3881-41-1.3-THQ-1.4/2 | 41 | 1.3 | 1.4/2 | THQ |

| 3881-41-1.3-THQ-2/3 | 41 | 1.3 | 2/3 | THQ |

| 3881-54-1.6-THQ-1.4/2 | 54 | 1.6 | 1.4/2 | THQ |

| 3881-54-1.6-THQ-2/3 | 54 | 1.6 | 2/3 | THQ |

| 3881-67-1.6-THQ-1.4/2 | 67 | 1.6 | 1.4/2 | THQ |

| 3881-80-1.6-THQ-1/1.25 | 80 | 1.6 | 1/1.25 | THQ |

► 3881 CARBIDE THS

Запатентованная геометрия и технология изготовления этой пилы позволяют распиливать труднообрабатываемые материалы на основе никеля, хрома, нержавеющих сталей, специальных аэрокосмических сплавов и абразивных материалов без обкатки, сразу на рабочих режимах резания. Благодаря особой конструкции риск заклинивания полотна значительно снижен.

Запатентованная технология подготовки режущих кромок.

Исключается обкатка – пилу можно сразу использовать на установленных режимах резания.

Снижена вероятность скалывания при врезании.

Конструкция идентична THQ, но с более низким уровнем шума.

Не подходит для пиления титановых сплавов, так как резание титана необходимо выполнять острым инструментом.

| Артикул | Ширина | Толщина | TPI | Тип зуба |

| 3881-41-1.3-THS-1.4/2 | 41 | 1.3 | 1 4/2 | THS |

| 3881-54-1.6-THS-1.4/2 | 54 | 1.6 | 1.4/2 | THS |

| 3881-54-1.6-THS-1 4/2-1 1/25 | 54 | 1,6 | 1 1/25 | THS |

| 3881-67-1.6-THS-1.4/2 | 67 | 1.6 | 1.4/2 | THS |

| 3881-67-1.6-THS-1 4/2-1 1/25 | 67 | 1,6 | 1 1/25 | THS |

| 3881-80-1.6-THS- 0/7/1 | 80 | 1.6 | 0/7/1 | THS |

► 3860 TCA, TCT, TCZ

Конструкция и состав твердосплавных зубьев семейства TC обеспечивает наибольшую производительность резания и стойкость инструмента.

TCA – ленточная пила для резки заготовок из алюминия, особенно в условиях автоматизированного производства.

Передний угол 12° позволяет эффективно распиливать сплавы из алюминия, идеально подходит для распиливания больших отливок.

TCZ – ленточная пила с передним углом 0°.

Конструкция зубьев для распиливания твердых металлов и труднообрабатываемых заготовок из хрома, а также неметаллических материалов без образования стружки (графит).

TCT – ленточная пила с передним углом 10°.

Более экономичная версия TMC. Применение аналогично TMC, когда цена играет определяющую роль; или аналогично 3868 или 3881, когда решающим фактором является чистота поверхности.

| Артикул | Ширина | Толщина | TPI | Тип зуба |

| 3860-27-0.9-TCA-2 | 27 | 0.9 | 2 | TCA |

| 3860-27-0.9-TCA-3 | 27 | 0.9 | 3 | TCA |

| 3860-34-1.1-TCA-2 | 34 | 1.1 | 2 | TCA |

| 3860-34-1.1-TCA-2/3 | 34 | 1.1 | 2/3 | TCA |

| 3860-34-1.1-TCA-3 | 34 | 1.1 | 3 | TCA |

| 3860-41-1.3-TCA-1.4/2 | 41 | 1.3 | 1.4/2 | TCA |

| 3860-41-1.3-TCA-2/3 | 41 | 1.3 | 2/3 | TCA |

| 3860-54-1.6-TCA-1/1.25 | 54 | 1.6 | 1/1.25 | TCA |

| 3860-54-1.6-TCA-1.4/2 | 54 | 1.6 | 1.4/2 | TCA |

| 3860-27-0.9-TCT-3 | 27 | 0.9 | 3 | TCT |

| 3860-27-0.9-TCT-3/4 | 27 | 0.9 | 3/4 | TCT |

| 3860-34-1.1-TCT-2/3 | 34 | 1.1 | 2/3 | TCT |

| 3860-34-1.1-TCT-3/4 | 34 | 1.1 | 3/4 | TCT |

| 3860-41-1.3-TCT-1.4/2 | 41 | 1.3 | 1.4/2 | TCT |

| 3860-41-1.3-TCT-1.9/2.1 | 41 | 1.3 | 1.9/2.1 | TCT |

| 3860-41-1.3-TCT-2/3 | 41 | 1.3 | 2/3 | TCT |

| 3860-41-1.3-TCT-3/4 | 41 | 1.3 | 3/4 | TCT |

| 3860-54-1.6-TCT-1.4/2 | 54 | 1.6 | 1.4/2 | TCT |

| 3860-54-1.6-TCT-2/3 | 54 | 1.6 | 2/3 | TCT |

| 3860-54-1.6-TCT-3/4 | 54 | 1.6 | 3/4 | TCT |

| 3860-27-0.9-TCZ-3/4 | 27 | 0.9 | 3/4 | TCZ |

| 3860-34-1.1-TCZ-3/4 | 34 | 1.1 | 3/4 | TCZ |

| 3860-41-1.3-TCZ-2/3 | 41 | 1.3 | 2/3 | TCZ |

| 3860-41-1.3-TCZ-3/4 | 41 | 1.3 | 3/4 | TCZ |

► 3860 TMC

Неразведенная форма зуба обеспечивает высокопроизводительную резку труднообрабатываемых и абразивных материалов.

Это твердосплавное полотно без разводки хорошо подходит для разрезания нержавеющих, инструментальных сталей, никелевых и титановых сплавов.

Разная геометрия зубьев обеспечивает получение стружки семи сечений.

Каждый зуб пилы направленно врезается в заготовку для получения высокопроизводительного процесса при работе на высоких режимах резания даже при пилении крупных заготовок.

| Артикул | Ширина | Толщина | TPI | Тип зуба |

| 3860-41-1.3-TMC-2/3 | 41 | 1.3 | 2/3 | TMC |

| 3860-41-1.3-TMC-1.4/2 | 41 | 1.3 | 1.4/2 | TMC |

| 3860-54-1.6-TMC-1/1.25 | 54 | 1.6 | 1/1.25 | TMC |

| 3860-54-1.6-TMC-1.4/2 | 54 | 1.6 | 1.4/2 | TMC |

| 3860-54-1.6-TMC-2/3 | 54 | 1.6 | 2/3 | TMC |

| 3860-67-1.6-TMC-1/1.25 | 67 | 1.6 | 1/1.25 | TMC |

| 3860-67-1.6-TMC-1.4/2 | 67 | 1.6 | 1.4/2 | TMC |

| 3860-67-1.6-TMC-2/3 | 67 | 1.6 | 2/3 | TMC |

| 3860-80-1.6-TMC-0.7/1 | 80 | 1.6 | 0.7/1 | TMC |

| 3860-80-1.6-TMC-1/1.25 | 80 | 1.6 | 1/1.25 | TMC |

| 3860-80-1.6-TMC-1.4/2 | 80 | 1.6 | 1.4/2 | TMC |

► 3869 CARBIDE TRIPLE SET®

Для резки сплавов цветных металлов и абразивных материалов.

Идеально для отрезания литников алюминиевых отливок, магниевых и циркониевых сплавов, пластмасс.

Специальная форма для использования в литейном производстве гарантирует быстрое отрезание с легкой подачей.

Форма зуба имеет передний угол 7°, что обеспечивает получение стружки трех различных сечений.

Пила предназначена для использования в литейном производстве, но также хорошо работает в узком диапазоне применения при резании нержавеющих и высоколегированных сталей.

| Артикул | Ширина | Толщина | TPI | Тип зуба |

| 3869-13-0.9-TS-3 | 13 | 0.9 | 3 | TS |

| 3869-20-0.9-TS-3 | 20 | 0.9 | 3 | TS |

| 3869-20-0.9-TS-4 | 20 | 0.9 | 4 | TS |

| 3869-27-0.9-TS-3 | 27 | 0.9 | 3 | TS |

| 3869-27-0.9-TS-4 | 27 | 0.9 | 4 | TS |

| 3869-29-1.1-TS-2 | 29 | 1.1 | 2 | TS |

| 3869-34-1.1-TS-3 | 34 | 1.1 | 3 | TS |

Эксплуатация ленточного полотна

Пример обозначения ленточного полотна:

| М42 20х0,9х2360 4/6 Н | М42 | биметаллическое полотно М42, зубья из быстрорежущей стали |

| 20х0,9х2360 | ширина х толщина х длина полотна, мм | |

| 4/6 | шаг зубьев полотна, 4 – 6 зубьев на дюйм, переменный шаг | |

| Н | форма зуба, передний угол 10 |

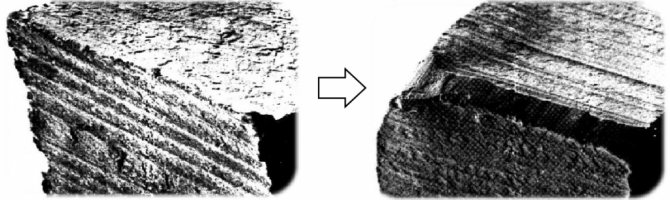

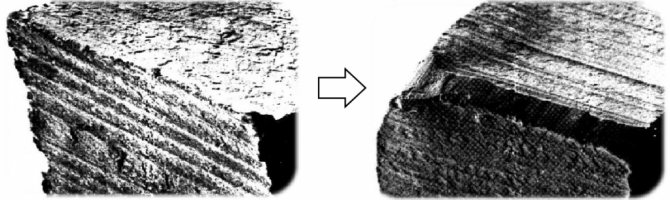

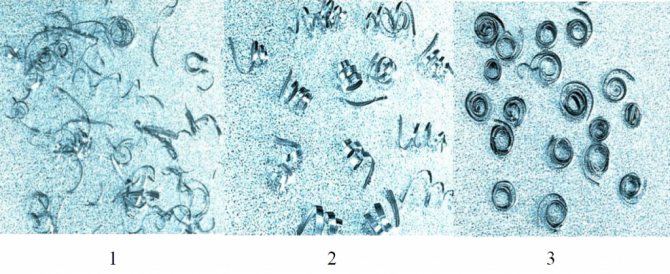

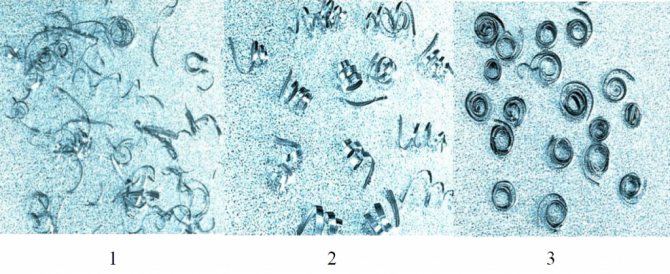

| Очень мелкая пылевидная стружка | Толстая, тяжелая с голубым отливом стружка — полотно перегружено | Свободно намотанная (витая) стружка — идеальные условия резания |

Значение величины натяжения ленточного полотна должно быть равно приблизительно 300 H/мм. Если натяжение полотна выполнено недостаточно, то возможно выполнение неперпендикулярного среза. Когда натяжение полотна избыточно – то возможен разрыв. В двух случаях ресурс службы ленточного полотна будет существенно сокращён. Контроль усилия натяжения производится благодаря специальным приборам – тензометрам.

Рассмотрим, как выполняется обкатка полотна:

- Выполните установку требуемой скорости;

- Начинайте пиление на 70% от мощности, которая рекомендуется для данного полотна и 50% скорости подачи;

- Если возникла вибрация, то следует довольно осторожно уменьшать скорость подачи вплоть до осуществления полной остановки. Необходимо следить за стружкообразованием и по получающейся форме стружке определить перегружено ли полотно.

После выполнения распила 400-600 см или не менее 15 минут времени реального пиления вам следует постепенно увеличивать до необходимой скорость полотна и постепенно скорость подачи.

Охлаждение и смазывание являются обязательными в подавляющем большинстве операций связанных с обработкой металлов. При выполнении обработки алюминия и алюминиевых сплавов СОЖ позволяет сохранять более качественную поверхность обработки. Помните, что ресурс пильного полотна напрямую зависит от подбора СОЖ. Основной задачей является не допустить, что полотно было перегрето.

ОБЛАСТЬ ПРИМЕНЕНИЯ

РАЗМЕР ЗАГОТОВКИ

ОПРЕДЕЛЕНИЕ ПОДАЧИ НА ЗУБ SZ [ММ/ЗУБ] ПО МАТЕРИАЛУ ЗАГОТОВКИ

| Группа обрабатываемых материалов | Подача на ЗУБ SZ, ММ/ЗУБ |

| Алюминий и сплавы на его основе | 0,012 |

| Медные сплавы | 0,011 |

| Конструкционные углеродистые и автоматные стали | 0,008 |

| Конструкционные легированные и пружинные стали | 0,007 |

| Инструментальные углеродистые стали | 0,006 |

| Подшипниковые стали | 0,0055 |

| Нержавеющие стали и высоколегированные стали | 0,005 |

| Азотированные и высоколегированные стали | 0,005 |

| Титановые сплавы | 0,005 |

| Быстрорежущие стали | 0,004 |

| Жаропрочные и дуплекс стали | 0,0025 |

| Сплавы на основе никеля и сплавы на основе хрома | 0,0025 |

ОПРЕДЕЛЕНИЕ СКОРОСТИ РЕЗАНИЯ V [М/МИН] ПО РАЗМЕРУ И МАТЕРИАЛУ ЗАГОТОВКИ

При пилении по корке следует снижать скорость резания. Скорость резания или продольного движения полотна ленточной пилы определяется с помощью тахометра. Однако есть способ определения скорости визуально: достаточно определить время и количество циклов, совершенных полотном в процессе работы.

V = 60 •L • n

t

Где: L – длина полотна в метрах, n – количество полных оборотов, t – время, за которое совершено n оборотов в секундах. Полный оборот можно визуально отследить либо по сварному шву, либо по искусственной отметке.

Большее число оборотов позволит снизить погрешность измерений, усреднив значение скорости.

| БИМЕТАЛЛ | Скорость резания, м/мин при О,мм | ||||

| Материал заготовки | 10…65 | 100…300 | 400…800 | >1000 | СОЖ |

| Алюминий и сплавы на его основе; вертикальные станки | 3000 | 2100…2500 | 1250…2000 | 500…1200 | 25,00% |

| Алюминий и сплавы на его основе; горизонтальные станки | 120 | 120 | 120 | 120 | 25,00% |

| Латунь | 120 | 120 | 90…120 | 80…100 | 4,00% |

| Медь | 120 | 110 | 80…100 | 60…80 | 15,00% |

| Конструкционные и автоматные стали | 100 | 85…95 | 60…75 | 40…60 | 6,00% |

| Стали с поверхностным упрочнением, пружинные стали | 75…100 | 60…80 | 45…65 | 30…40 | 8,00% |

| Конструкционные, закаленные и отпущенные стали | 80 | 70…80 | 60…68 | 40…50 | 6,00% |

| Нелегированные инструментальные стали, подшипниковые стали | 60…65 | 55…60 | 35…45 | 25…35 | 8,00% |

| Чугун | 50…60 | 45…50 | 30…40 | 25…30 | – |

| Быстрорежущие стали | 45…50 | 40…45 | 30…35 | 20…25 | 8,00% |

| Легированные инструментальные стали | 45…65 | 45…60 | 40…60 | 20…40 | 8,00% |

| Холоднодеформированные инструментальные стали | 30…35 | 25…30 | 20…25 | 15…20 | – |

| Азотированные и высоколегированные стали | 40…45 | 35…40 | 25…30 | 20…25 | 8,00% |

| Нержавеющие низколегированные стали | 40…45 | 40…45 | 35…40 | 30…40 | 10,00% |

| Нержавеющие высоколегированные стали | 35…40 | 30…35 | 20…30 | 19…22 | 10,00% |

| Титановые сплавы | 30…35 | 25…30 | 20…25 | 16…18 | 10,00% |

| Жаропрочные и дуплекс стали | 25…30 | 20…25 | 15…20 | 14…16 | 10,00% |

| Сплавы на основе никеля и никеля с кобальтом | 15…20 | 13…15 | 10…12 | 10 | 10,00% |

| Специальное применение | |||||

ЧЕМ БОЛЬШЕ РАЗМЕР, ТЕМ НИЖЕ СКОРОСТЬ

| ТВЕРДЫЙ СПЛАВ | Скорость резания, м/мин при О,мм | ||||

| Материал заготовки | 10…65 | 100…300 | 400…800 | >1000 | СОЖ |

| Алюминий и сплавы на его основе; вертикальные станки | 5000 | 4000…5000 | 3000…4000 | 2000…3000 | 25,00% |

| Алюминий и сплавы на его основе; горизонтальные станки | 250 | 250 | 250 | 250 | 25,00% |

| Латунь | 250 | 250 | 180…240 | 140…160 | 4,00% |

| Медь | 240 | 220 | 130…190 | 100…120 | 15,00% |

| Конструкционные и автоматные стали | 200 | 160…190 | 110…150 | 60…90 | 12,00% |

| Стали с поверхностным упрочнением, пружинные стали | 120…130 | 110…120 | 75…110 | 40…60 | 10,00% |

| Конструкционные, закаленные и отпущенные стали | 140 | 120…140 | 85…115 | 50…70 | 12,00% |

| Нелегированные инструментальные стали, подшипниковые стали | 100…120 | 90…100 | 60…90 | 40…50 | 10,00% |

| Чугун | 90…105 | 90…95 | 60…75 | 40…55 | 12,00% |

| Быстрорежущие стали | 100…110 | 80…90 | 60…75 | 50…60 | 10,00% |

| Легированные инструментальные стали | 85…95 | 80…90 | 60…70 | 50…60 | 8,00% |

| Холоднодеформированные инструментальные стали | 80…100 | 60…90 | 60…75 | 45…65 | – |

| Азотированные и высоколегированные стали | 75…85 | 70…80 | 60…70 | 45…60 | 8,00% |

| Нержавеющие низколегированные стали | 80…110 | 80…100 | 70…95 | 65…80 | 12,00% |

| Нержавеющие высоколегированные стали | 80…90 | 70…80 | 60…70 | 40…50 | 13,00% |

| Титановые сплавы | 50…60 | 40…50 | 35…45 | 16…18 | 12,00% |

| Жаропрочные и дуплекс стали | 100…115 | 80…100 | 65…80 | 50…60 | 12,00% |

| Сплавы на основе никеля и никеля с кобальтом | 30…40 | 25…30 | 20…28 | 15…20 | 12,00% |

| Специальное применение | |||||

РАСЧЕТ МИНУТНОЙ ПОДАЧИ ПО ШАГУ ПИЛЫ TPI, ПОДАЧЕ НА ОДИН ЗУБ ИНСТРУМЕНТА SZ И СКОРОСТИ ПОЛОТНА V

Sm = 40 • TPI • V • Sz • Kвп • Кзап [ММ/МИН] TPI среднее количество зубьев на дюйм (TPI 2/3 -> 2.5; TPI 1.4/2 -> 1.7 и т.д.); V скорость резания, м/мин; Sz подача на зуб, мм/зуб; Квп поправочный коэффициент, учитывающий размер межзубных впадин пилы: 0.7

Kвп = ( 2.54) __________

(TPI )

Кзап поправочный коэффициент, связывающий степень заполнения впадины и размер заготовки:

( 635 _____) Если шаг пилы выбран правильно и

(5d *TPI – 1) соответствует размерам заготовки по

Kзап = ( 635_____) рекомендациям на стр. 3.. .5, то (5d*TPI + 1) коэффициент Кзап принимается равным.

Необходимо контролировать истинное значение минутной подачи станка путем измерения времени и пройденного инструментом пути в направлении подачи. Lизм Sm = ——– [ММ/МИН] Tизм Текущий параметр подачи на зуб SZ важно контролировать по зависимости, обратной вышеуказанной: S m Sz = —————— [мм/зуб] 40• TPI•V

Качество работы инструмента оценивается параметрами суммарной напиленной площади и производительности резания. n F∑=∑Fi + … + Fn [cм2] i=1 где Fi – площади распиливаемых заготовок [для круглого проката F0 = 0.785- D2; для трубы Fe = 0.785- (D2 -d2)]. F Производительность Q = — [см2/мин], To

где To – основное (машинное) время резания заготовки [мин]. Основное время можно определить, зная величину подачи и высоту заготовки: To = Hзаг ——- Sm

СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ (СОЖ)

СОЖ смазывает, охлаждает и выводит стружку из зоны резания.

Необходимо: • Использовать хорошую СОЖ; • Использовать рекомендуемую концентрацию СОЖ; • Обеспечивать, чтобы СОЖ достигала зоны резания под низким давлением и при обильном потоке.

ОБРАБАТЫВАЕМАЯ ЗАГОТОВКА

• Необходимо обеспечивать надежное закрепление обрабатываемой заготовки для предотвращения ее сдвига или вибраций; • Использование деформированных или поврежденных заготовок не допускается.

ОБКАТКА

Для достижения максимального срока службы твердосплавных и биметаллических полотен рекомендуется начинать работу на пониженных значениях скорости и подачи. Сниженные значения режимов резания в соответствии с таблицей, представленной ниже, следует повышать поэтапно. Каждый этап нужно проводить не менее 20…30 минут обработки или эквивалентно ~0.05 м2 напиленного материала.

РЕКОМЕНДУЕМЫЕ ЗНАЧЕНИЯ РЕЖИМОВ РЕЗАНИЯ ПРИ ОБКАТКЕ

| Этапы | Биметалл | Твердый сплав | ||||

| V | Sm | Sz | V | Sm | Sz | |

| 1 | 80% | 40% | 50% | 60% | 30% | 50% |

| 2 | 80% | 50% | 63% | 70% | 45% | 64% |

| 3 | 90% | 70% | 78% | 80% | 60% | 75% |

| 4 | 90% | 80% | 89% | 90% | 80% | 89% |

| 5 | 100% | 100% | 100% | 100% | 100% | 100% |

Нормальный износ режущих кромок без скалывания и высокая стойкость возможны только при правильно проведенной приработке пилы на пониженных режимах резания.

ВЛИЯНИЕ ПОДАЧИ НА ВИД СТРУЖКИ

Необходимо стремиться к тому, чтобы каждый зуб ленточной пилы резал стружку необходимой толщины, что определяется величиной подачи на зуб SZ, шагом зубьев пилы и выбранной скоростью резания.

Правильное движение подачи можно определить путем исследования стружки, которая образуется при резании ленточной пилой. Рисунки ниже дают представление о возможных видах стружки и причинах, по которым стружка принимает ту или иную форму.

По форме стружки, как косвенному фактору, можно производить регулировку движения подачи или скорости резания с целью достижения наиболее благоприятных условий резания и повышения стойкости и долговечности инструмента.

1. Тонкая или измельченная стружка – необходимо увеличить движение подачи или уменьшить скорость резания. 2. Равномерно свернутая стружка в форме плоской или пространственной спирали говорит об оптимально подобранных режимах резания. 3. Толстая, тяжелая, короткая стружка часто с цветами побежалости говорит о слишком высоком значении подачи на зуб, необходимо уменьшить движение подачи или увеличить скорость резания заготовки.

ТАБЛИЦА НЕИСПРАВНОСТЕЙ

| Ломается полотно | Неровное пиление | ||

| Направляющие и кронштейны направляющих | |||

| Необходимо регулярно проверять и регулировать направляющие. По мере износа направляющие следует менять. Кронштейны направляющих нужно располагать максимально близко к заготовке. | Направляющие изношены или кронштейны разведены слишком широко | Направляющие изношены или плохо отрегулированы. Кронштейн не закреплен | |

| Шкивы | |||

| Шкивы должны содержаться в хорошем состоянии с тщательной выверкой. | Шкивы изношены. Чем меньше шкив, тем тоньше полотно. | ||

| Щетка для удаления стружки | |||

| Щетка должна эффективно удалять стружку. Появление стружки на входе в заготовку говорит об износе щетки или ее неправильной установке. Необходимо своевременно менять щетки. | |||

| Натяжение полотна | |||

| Для ровного пиления необходимо обеспечивать правильное натяжение полотна. Рекомендуется использовать измеритель натяжения Bahco. | Натяжение полотна слишком велико | Натяжение полотна слишком мало | |

| Охлаждающая жидкость (СОЖ) | |||

| СОЖ необходима для смазки и охлаждения полотна. Необходимо регулярно проверять концентрацию СОЖ рефрактометром. СОЖ должна подаваться под небольшим давлением свободным поливом. | |||

| Скорость | |||

| Скорость должна быть подобрана в соответствии с рекомендациями. Следует проверять скорость с помощью тахометра Bahco. | Скорость полотна слишком мала | ||

| Подача | |||

| Для оптимальной работы режущих зубьев подача должны быть подобрана по рекомендациям Bahco. | Подача слишком велика | Подача слишком велика | |

| Шаг зубьев пилы | |||

| Выбор шага пилы важен равносильно выбору скорости резания и подачи. | Шаг зубьев слишком мал | ||

| Форма зуба | |||

| Для определенных условий пиления следует подбирать свою форму зуба. | |||

| Обкатка | |||

| Для увеличения срока службы полотна необходимо сделать приработку. Не следует дорезать старый пропил новым инструментом. | |||

| Стойкость | |||

| Все полотна изнашиваются, следует следить за степенью износа. | Полотно изношено | ||

| Поверхность заготовки | |||

| Низкое качество поверхностного слоя (корка) приводит к быстрому износу полотна. Следует снижать скорость резания. | |||

| Закрепление заготовки | |||

| Заготовки должны быть надежно закреплены. Это особенно важно при разрезании пакетов заготовок. Использование изогнvтых или поврежденных заготовок не допускается. | Смещение заготовки при пилении | ||

СПИСОК НЕИСПРАВНОСТЕЙ

| Поломка зуба | Грубая поверхность реза | Быстрый износ зубьев | Вибрации | Скольжение полотна | |

| Направляющие далеко разведены или плохо отрегулированы | |||||

| Ведущий шкив изношен | |||||

| Щетка не работает, забиты межзубные впадины пилы | Щетка не работает или изношена | ||||

| Натяжение полотна слишком мало | Натяжение полотна слишком мало | ||||

| Недостаточно СОЖ, неправильная концентрация | Недостаточно СОЖ, неправильная концентрация | ||||

| Скорость полотна слишком мала | Скорость полотна слишком велика | Естественная вибрация – скорость полотна выше или ниже | |||

| Подача слишком велика | Подача слишком велика | Подача слишком велика или мала | Подача слишком велика или мала | Подача слишком велика | |

| Шаг зубьев слишком мал, забиты впадины | Шаг зубьев слишком велик | Шаг зубьев слишком мал | |||

| Форма зуба не достаточно прочная | Неправильный выбор формы зуба | Полотно с постоянным шагом | |||

| Приработка пилы проведена не правильно | Пила не обкатана | Пила не обкатана | Пила не обкатана | ||

| Полотно изношено | Полотно изношено | ||||

| Наличие твердых включений в заготовке | Дефекты поверхности: корка, ржавчина, твердые частицы | ||||

| Смещение заготовки при пилении | Заготовка плохо закреплена | ||||

Рассмотрим основные причины преждевременного выхода ленточного полотна из строя

- Выкрашивание зубьев:

- Слишком мелкий шаг полотна

- Слишком крупный шаг полотна

- Заготовки ненадёжно закреплены

- Слишком низкая скорость полотна, приводящая к излишнему врезанию

- Некачественная сварка

- Слишком большое давление подачи, приводящее к излишнему врезанию полотна в материал

- Слабое натяжение полотна приводит к её проскальзывании

- Проскальзывание (остановка) пилы под нагрузкой,приводящее к излишнему врезанию полотна в материал

- Отсутствует, не работает или изношена щётка очистки полотна

- Трещины во впадинах зубьев:

- Затруднённое движение пилы в направляющих и шкивах из-за загрязнения шкивов или уменьшения зазора в направляющих

- Зазор между направляющими слишком большой

- Направляющие находятся слишком далеко от заготовки

- Боковые направляющие зажимают пилу в области впадин зубьев

- Слабо зажатые боковые направляющие приводят к наклону пилы

- Неправильное натяжение пилы

- Износ верхнего опорного подшипника в направляющих

- Высокое давление подачи

- Износ боковых направляющих

- Полотно прижимается к бурту шкива

- Кривой сварной шов

- Слишком большой шаг полотна

- Отсутствие зубьев(выломаны)

- Слишком низкое или высокое давление подачи

- Слишком большая скорость пилы для данного материала

- Слишком мелкий или слишком крупный шаг пилы

- Полотно пилы не параллельно направлению подачи

- Дефекты на боковых направляющих

- Плохо закреплены или изношены направляющие

- Полотно пилы не параллельно направлению подачи

- Большой зазор в направляющих

- Поверхность стола не перпендикулярна полотну

- Тиски не перпендикулярны пиле

- Слабое натяжение полотна

- Роликовый стол на подаче не перпендикулярен полотну

- Плохо закреплены боковые направляющие

- Большая подача

- Не работает щётка очистки полотна

- Тупое полотно

- Нет охлаждения

Режимы резания

Выбор скорости пиления

Необходимо помнить, что в процессе пиления происходит нагревание ленточной пилы. Чем больше скорость пилы во время пиления, тем выше температура нагревания.

Выбор скорости пиления зависит следовательно от типа ленточной пилы, от размеров материала и от плотности материала.

Форма стружки поможет Вам в выборе правильной скорости движения рамы в процессе резания:

Слишком высокая скорость движения рамы (подачи] при резании вызывает «дрожание» станка и увеличение уровня шума. Чрезмерная подача может привести к срезанию зубьев или разрыву полотна.

Недостаточная подача приводит к деформационному упрочнению заготовки и затуплению полотна. Контролируйте подачу по форме стружки.

Чрезмерное увеличение скорости пилы приводит к повышенному образованию тепла, затуплению зубьев полотна или их срезанию, особенно в полотнах из углеродистой стали. Смотрите рекомендации по режимам пиления для различных материалов.

Эксплуатация ленточных полотен