17.01.2021 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Виды сварных соединений металлоконструкций

- Требования и виды качества сварных соединений

- 6 методов контроля качества сварных соединений металлоконструкций

- Оформление документации на сварные соединения металлоконструкций

Сварные соединения металлоконструкций должны отвечать строгим нормам качества, чтобы итоговое изделие было прочным и надежным. В зависимости от назначения и материала конструкции используются различные соединения, к каждому из которых предъявляются свои требования.

Не менее важны способы контроля качества сварных швов. Только после необходимых процедур и заполнения документации изделие можно эксплуатировать. В нашей статье мы расскажем, какие бывают сварные соединения и как проверить их на прочность и соответствие нормам и требованиям.

Виды сварных соединений металлоконструкций

Различается несколько классификаций сварных соединений металлоконструкций:

- По типу примыкания двух заготовок.

- По виду сварного шва.

- В зависимости от технологии сварки.

- С учетом обстоятельств, при которых проводится сварка.

- В зависимости от толщины заготовок.

- С учетом марки стали, из которой сделаны детали.

В зависимости от типа размещения деталей выделяют четыре разновидности стыковых соединений:

- Вплотную, где две заготовки в одной плоскости присоединены друг к другу.

- С наложением, когда детали заходят краями одна на другую.

- Соединение углом. В этом случае две детали находятся под углом друг к другу.

- Соединение в виде буквы Т. Здесь одна заготовка торцом примыкает к другой.

Самыми распространенными сварными соединениями металлоконструкций являются швы вплотную и угловые. Рассмотрим далее, как их получают.

Для стыкового соединения либо применяют выводные планки, либо проваривают шов во всю толщину заготовки. При выполнении работы за пределами цеха можно проводить одностороннюю сварку, в дальнейшем подваривая корень сварного шва. Таким образом, весь зазор заполняется по одной из кромок.

VT-metall предлагает услуги:

Следующая технология – с выводными прокладками – имеет много отличий от предыдущей. В первую очередь, прокладки расположены со стороны кромок свариваемых частей. Между кромками должно быть расстояние до 7 мм – при ручной сварке, а при механизированной – 16 мм. Толщина подкладки выбирается с учетом недопущения образования прожога во время сварки, а ток выставляется с учетом режима сварки.

В стыковках металлоконструкций часто можно встретить заготовки разной толщины. При этом с помощью фрезеровки или строжки устанавливается угол наклона более толстой кромки, равный уклону 1:8 для растянутых элементов металлоконструкции (таких, как подвески и консоли), и 1:5 – для сжатых элементов (опоры, стойки).

Сварные узлы играют роль основных стыковых соединений, несущих всю металлоконструкцию. Исходя из этого, уже во время проектирования стараются разработать благоприятные условия для сварки стыков. Для этого надо:

- Проводить в сварных узлах стыковочное соединение или угловое.

- Делать сварки в нижнем положении.

- Использовать механизированную или автоматическую сварку, а не ручную.

К множеству видов сварных узлов предъявляют различные требования. Например, при выполнении балочного узла большую роль играет расположение сварочных швов относительно друг друга. Расстояние между ними должно быть не меньше десятикратной толщины самого толстого металлопрофиля, входящего в состав этого узла.

Есть и другой момент, не влияющий на качество сварных соединений металлоконструкций. Существует два понятия: местная прочность и непрочность. Первое – это сварочные участки с приваренными косынками, ребра жесткости, накладки и пр. Ко второй относят все имеющиеся вырезы на элементах металлических конструкций, отверстия, непровары швов, зазоры и щели в стыках.

Когда оба участка есть в конструкции, то ее саму по себе нельзя считать прочной. Так как:

- В местах с большей жесткостью и прочностью соединения возникает большая концентрация сил, оказывающих действие на всю конструкцию в целом.

- Где меньше жесткости, там и меньшее количество действующих сил.

Таким образом, при наличии в металлической конструкции местной непрочности даже самый надежно проваренный стык может представлять опасность. Поэтому надо не допускать местных непрочностей. Плохая сварка даже в самых незначительных участках может привести в негодность всю конструкцию.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Правильная сварка является важнейшим фактором обеспечения надежности и безопасности металлоконструкции.

По протяженности

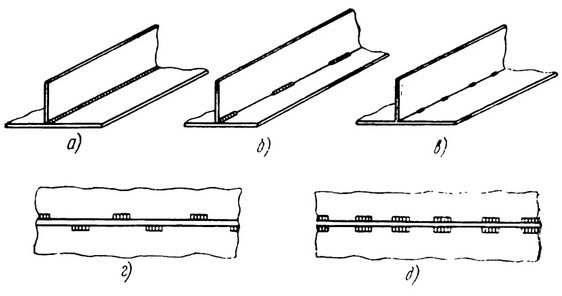

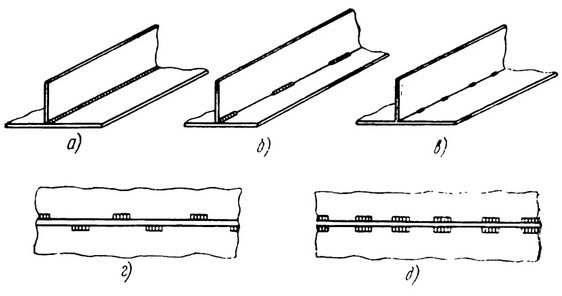

Классификация сварных швов по протяженности бывает двух видов: сплошные или прерывистые.

- Прерывистый – это такой шов, который производится определенной длины с синхронным интервалом. Он, в свою очередь, делится на два типа – цепная дорожка и шов в шахматном порядке. Например, двусторонние прерывистые соединения на одной стороне стенки расположены против сваренных участков шва с другой ее стороны. Такие типы сцепления могут быть как односторонними, так и двусторонними. То есть, деталь спаивается с двух сторон. Расстояние между этими сварными отрезками называется «сварочный шаг».

- Сплошные способы сварки также делятся на короткие и длинные дорожки, и совершаются вдоль всей заготовки.

- Точечный способ стыковых швов значительно отличается от других, за счет того, что здесь нет сварочной ванны и дорожки. В этом случае заготовки соединяются точками, за счет нахлесточного сварного соединения. Такой способ зачастую применяется для пайки тонкого металла или аккумуляторов.

Способы протяженных швов: а) сплошной б) прерывистый, в) точечный, г) прерывистый шахматный, д) прерывистый сплошной (цепной)

Требования и виды качества сварных соединений

При сварке швов используемый металл должен отвечать ряду требований. Вот главные из них:

- величина относительного удлинения материала – от 16 % и выше;

- ударная вязкость металла – выше 24 Дж/см2, это значение замеряется при среднесуточной температуре воздуха в самый холодный пятидневный период;

- способность металла сварных соединений и швов металлических конструкций к временному сопротивлению разрыву должна быть такой же (или более высокой), как и у главного металла, из которого сделаны свариваемые изделия;

- при сварке металлических изделий на заводе важно, чтобы коэффициент твердости металла шовного соединения был до 350 HV у металлоконструкций 1-й группы и менее 400 HV у изделий иных групп, описанных в СНиП II-23-81;

- при сварке во время монтажа и сборки конструкций коэффициент твердости шовного металла должен быть не выше 400 HV.

Выполнение необходимых правил и осуществление контроля сварных швов металлических конструкций поможет сохранить целостность и сохранность сварных соединений, избежать ранней потери прочности и аварийного разрушения металлоизделий.

По качеству шовные соединения разделяют на три категории:

В первую категорию входят шовные соединения, имеющие самые высокие эксплуатационные характеристики (прочность, долговечность, стойкость к разрывам и т. д.). К ним относятся следующие типы швов:

- поперечные стыковые соединения, подверженные сильным растягивающим напряжениям;

- нахлесточные, тавровые и угловые шовные соединения, работающие на отрыв при растягивающих напряжениях;

- швы в металлоизделиях, отнесенных согласно СНиП II-23-81 к 1-й группе (или ко 2-й группе, если температура воздуха, где возведена металлоконструкция, опускается ниже отметки -45 °С).

Во вторую категорию входят швы среднего качества. К ним относятся:

- продольные стыковые элементы, подверженные напряжению сдвига;

- связующие угловые швы в металлических изделиях 2-й и 3-й группы, на которые действуют растягивающие напряжения;

- швы в углах и стыках, соединяющие фасонки со сжатыми элементами металлических изделий.

В третью категорию входят швы низкого качества, среди которых:

- поперечные швы в стыках, на которые действуют сжимающие напряжения;

- продольные соединения в стыках, а также связующие швы в углах, которые применяются в сжатых частях конструкций;

- соединения в стыках и углах, использующиеся во вспомогательных деталях металлических изделий.

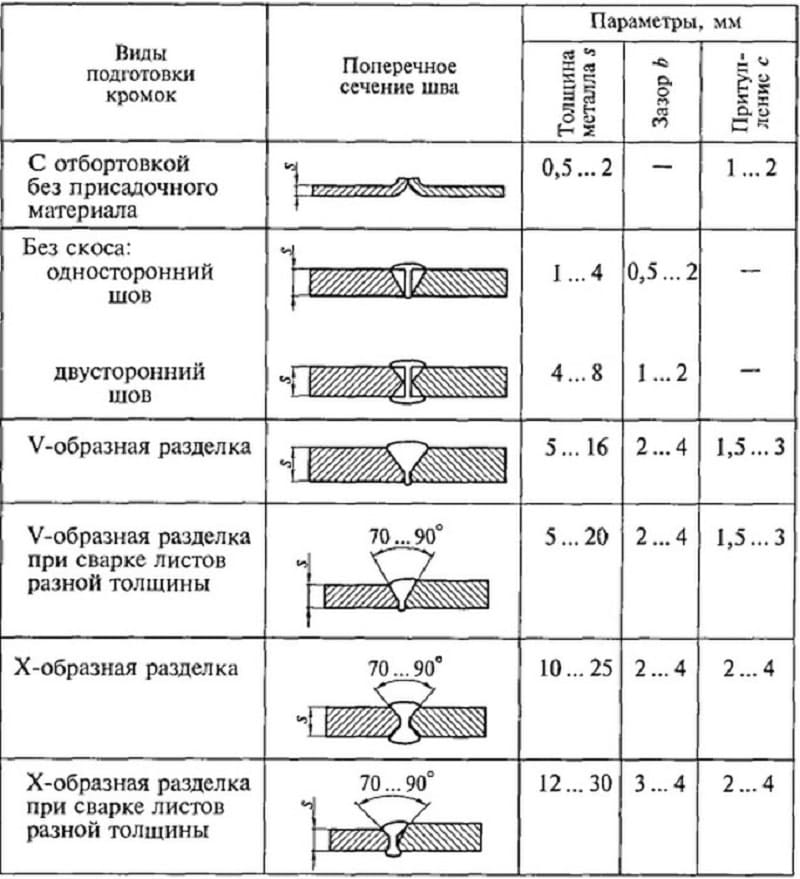

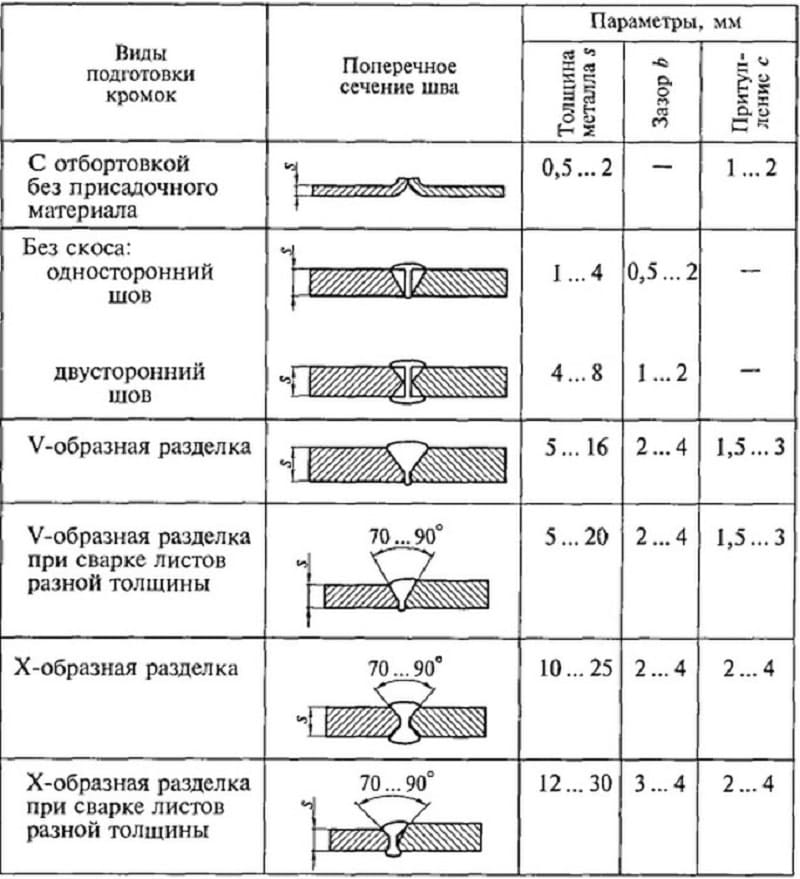

Разделка кромок под сварку

Сварной шов получится качественным после тщательно проведенных подготовительных работ. Они необходимы перед сваркой конструкций, толщина элементов которой превышает 5 миллиметров. При односторонней сварке. Подготовительная операция называется разделка кромок. Правила и качество таких работ определяется требованиями ГОСТ. Снятие загрязнений всего края должна производиться на расстоянии минимум 20 миллиметров до места будущей сварки.

Скачать ГОСТ 5264-80

Основными видами этой операции являются:

- посредством тщательной разделки;

- без предварительной разделки;

- так называемая отбортовка.

Подготовка кромок и их параметры

Отбортовка производится односторонней для угловых соединений, двухсторонней при стыковых соединениях.

Подготовка осуществляется вручную (используя напильник, наждачную бумагу, щётку для металла) или применяя электрический инструмент (дрели, оснащённые необходимыми насадками, шлифовальные машины, заводское оборудование).

Для металла толщиной начиная 3 мм, заканчивая 26 мм, используется V-образный односторонний или двусторонний тип скоса края. Для металла толщиной от 12 до 60 мм делается Х-образный тип скоса.

Порядок подготовки кромок

Установлен порядок подготовки материала к последующей работе с любым типом сварных соединений. Он включает следующие пункты:

- зачистка края металла (снимаются любые загрязнения, налёты, коррозия);

- снятие необходимых фасок (эта операция зависит от способа, используемого при сварке);

- подготовка зазора (величина, качество должны соответствовать определённому типу).

Зачистка края металла

Оформление документации на сварные соединения металлоконструкций

По результатам испытаний составляется акт дефектов сварных соединений. Фиксируют каждый изъян и дают его краткое описание. Результаты вносят в журнал сварки. Такая документация ведется бригадой на всех объектах. Спецжурнал – это первичный документ, который ведется в соответствии со СНиП по каждому узлу конструкции.

По завершении работ журнал вместе с остальной документацией передается заказчику.

Кроме спецжурнала, во время сварных работ делают схему стыков с полным описанием технологии. Их дополняют сертификатами на используемые материалы (электроды, флюс или присадочную проволоку). Акты исследований сварных швов (контроля качества швов с внешней стороны изделия), время приборной диагностики, ее результаты, заключения контролеров пишут индивидуально под каждого отдельного сварщика.

Эти документы нужны для предоставления в суд в случае аварии. Работа с ответственными конструкциями обременена серьезными требованиями. Объект не примут в готовом виде, если не будет предоставлен акт проверки швов.

В случае обнаружения дефекта соединение переваривается, даже если виноват не сварщик, а некачественный материал. Лишь после прохождения контроля производятся остальные действия по приему металлической конструкции объекта.

По форме наружной поверхности

По форме поверхности сцепления делятся на три основных типа:

- Выпуклые (усиленные)- это многослойные швы, применяемый в сцеплениях при статических нагрузках, но усиленный наплыв приводит к чрезмерному расходу электродного металла и в связи с этим для его использования нужно экономическое обоснование.

- Вогнутые (ослабленные) способы используются для скрепления тонкого металла.

- Нормальные или плоские актуальны при динамических нагрузках, так как они не имеют особого перепада между дорожкой и основным металлом.