Флюсы для газовой сварки применяют, чтобы обеспечить высокое качество сварки и требуемые механические свойства сварного шва. Флюсы защищают свариваемый металл от окисления воздухом и способствуют удалению из жидкой ванны образующихся оксидов и неметаллических включений, которые собираются на поверхности расплавленной ванны в виде шлака. Для газовой сварки чаще всего выбирают легкоплавкие флюсы.

Для чего нужен флюс при сварке

Использование флюсов обеспечивает следующие преимущества при сварке.

- Как при электродуговой, так и при газовой сварке флюс сварочный обеспечивает более интенсивное расплавление металла — (соответственно при больших токах или высокой концентрации кислорода). Благодаря этому нет необходимости заблаговременно разделывать кромки будущего сварного шва.

- В зоне шва и на прилегающих к нему поверхностях удается избежать угара металла — его потерь на окисление и испарение.

- Горение дуги имеет более высокую стабильность, что особенно важно при сложных конфигурациях шва

- Снижаются потери энергии источника тока на нагрев металла, соответственно увеличивается его КПД.

- Оптимизируется расход присадочного материала.

- Более удобное выполнение работ для сварщика, потому что флюс экранирует некоторую часть пламени дуги.

Условия использования сварочных флюсов

Задача флюса — стабилизация металлургических процессов при сохранении необходимой производительности электродов. Для этого в процессе сварки следует соблюдать определенные условия.

- Флюс не должен вступать в химическую реакцию с металлом стержня и основным металлом.

- Зона сварной ванны должна оставаться изолированной на протяжении всего сварочного процесса.

Остатки флюса, связанные со шлаковой коркой в результате сварки, по завершении работ должны легко удаляться. При этом до 80% материла после очистки можно использовать заново.

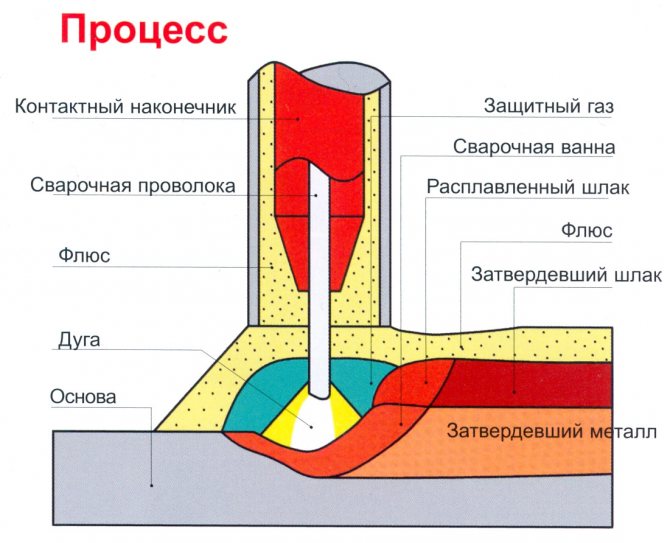

Как работают флюсы

- Перед сваркой на места соединений наносится толстый (40-60 мм) слой флюса.

- Электрод вводится в зону сварки, происходит поджиг дуги.

- Под воздействием высоких температур (до 6000 °C) флюс с его низкой плотностью быстро плавится в газовом пузыре, изолируя сверху сварную ванну, перекрывая к ней доступ газовых, водяных паров и других химических веществ.

- Имея высокое поверхностное натяжение, таким же образом расплав флюса предотвращает интенсивное разбрызгивание металла.

- Это позволяет значительно увеличить ток дуги (до 1000-2000 Ампер) без серьезных потер материала электрода и с сохранением хорошего качества шва.

- Под воздействием флюса в зоне дуги происходит концентрация тепловой мощности — в результате плавление металла происходит быстрее.

- При этом металлом заполняются все стыки, независимо от состояния кромок.

- Изменяется материальный баланс сварного шва — 60-65% процентов в нем составляет металл свариваемых деталей, и только остальное — это металл сварочного электрода.

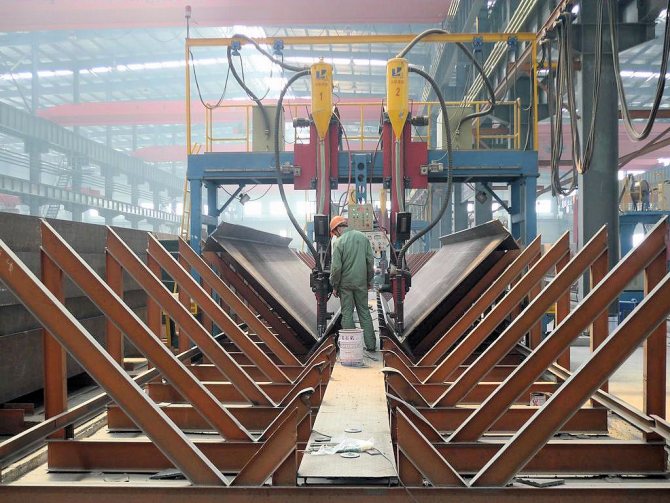

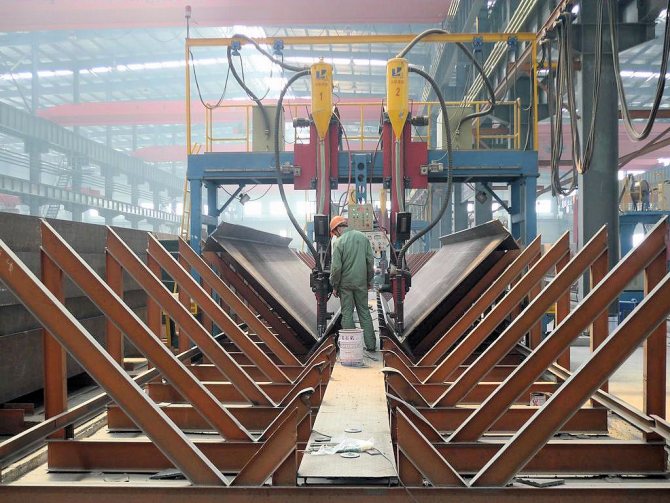

Автоматическая

Автоматическая сварка под флюсом не требует защитного газа. В работе задействуются сварочные тракторы с бункером. В последний засыпаются гранулы, перемещающиеся к соплу через канал, выходящий перед горелкой. Автоматически подается присадочная проволока и сам трактор передвигается на собственных шасси. Через блок управления настраивается скорость движения каретки, скорость подачи проволоки, сварочный ток. Подача флюса выставляется на бункере вручную путем настройки пропускной способности канала, или через управление автоматическим клапаном.

После нажатия кнопки «Пуск», трактор начинает сыпать флюс на место соединения и подавать проволоку. Толщина слоя присыпки варьирует от 2 до 6 см, в зависимости от силы тока и сечения свариваемых деталей. Возбуждается электрическая дуга, горящая под слоем флюса. Яркого света почти нет, поэтому трактор не нужно закрывать ширмой, отпадает необходимость в защитной сварочной маске. Сварочные тракторы для сварки под флюсом могут двигаться по прямой или кольцу, что определяет их возможности использования в конкретных процессах.

Сварочные флюсы — классификация

Классификация флюсов чрезвычайно широка. Их различают по внешнему виду и физическому состоянию, химическому составу, способу получения, назначению. Так, например, для наплавки или дуговой сварки, как правило, используются гранулированные или порошковые флюсы с определенными показателями электропроводности, а для газовой — газы, порошки, пасты.

По способу получения композитов

Различают флюсы плавленые и неплавленые.

Флюс сварочный плавленый широко используют не только при сварке, но при наплавке. Он демонстрирует высокую эффективность в случаях, когда поверхность металла сварного шва путем добавления дополнительных химических элементов должна получить более высокие технические характеристики — например, повышенную стойкость к коррозии или очень ровный и гладкий шов.

Наплавка под флюсом

Получают плавленые флюсы следующим способом: компоненты размалывают, смешивают, затем расплавляют в пламенных или электропечах при полном отсутствии кислорода. Далее нагретые частицы пропускаются через непрерывный поток воды, затвердевая и превращаясь таким образом в гранулят. Размер частиц различен — чем тоньше сварочный пруток, тем меньше должны быть и гранулы.

Неплавленые флюсы (керамические) для сварки изготавливаются путем перемешивания измельченных частиц шихты из ферросплавов, минералов, шлакообразующих без последующего плавления. Частицы смешиваются со стеклом и далее спекаются.

В ряду их преимуществ:

- низкий расход,

- возможность многократного использования,

- высокое качество получаемого шва.

Пример — керамический сварочный флюс марки UF (UF-01, UF-02, UF-03) который используется в энергетике и гражданском строительстве для сварки металлоконструкций из низколегированных сталей повышенной прочности.

Химический состав флюсов для сварки

Химический состав — важная составляющая в характеристике флюсов. Материал должен быть химически инертен в условиях очень высоких температур. Помимо этого, он должен обеспечивать эффективную диффузию отдельных элементов (например, легирующих) в металл шва.

Наибольшую массовую долю (от 35…80% от общего объема) в сварочном флюсе обычно (но не во всех) составляет диоксид кремния (кремнезём) — кислотный оксид, бесцветный прозрачный кристаллический минерал. Кремний препятствует процессу образования углерода, тем самым снижая риски появления трещин и пор в металле шва.

Значительную часть составляет марганец. Как активный раскислитель, этот компонент флюсов для сварки снижает образование окислов в зоне сварочной ванны, вступая в реакцию вначале с кислородом в окислах железа, затем и с оксидом кремния. Результат сложной реакции — оксид марганца, нерастворяемый в стали и впоследствии легко удаляемый. Кроме того, марганец реагирует с вредной для металла шва серой — он связывается с ней в сульфид, который затем также удаляется с поверхности шва.

Также в ряду химических элементов флюсов — легирующие добавки — помимо кремния и марганца это молибден, хром, титан, вольфрам, ванадий и другие. Из задача — восстановить первичный химический состав металла, а в ряде случаев — путем легирования восполнить собой выгоревшие основные примеси стали и обеспечить металлу шва дополнительные специальные свойства. Обычно во флюсе они представлены соединениями с железом — ферросплавами (феррохром и т. д.).

Требования к вспомогательным материалам

Существуют общие требования, которые относятся ко всем видам вспомогательных веществ. Какими основные свойствами они должны обладать:

Текучесть и вязкость состава должны находиться в таком соотношении, чтобы имелась возможность смочить всю обрабатываемую поверхность без растекания за границы обработки.- Флюсы должны реагировать только с окисленными плёнками, а не с соединяемыми деталями и припоем.

- Флюс должен обладать меньшей адгезией, чем припой.

- Вещество не должно испаряться или выгорать.

- Флюс должен легко удаляться после окончания работ.

Как паять флюсом: сначала нужно подготовить детали, потом обработать их материалом, далее разогреть детали до нужной температуры и внести припой в обрабатываемую зону.

Виды флюсов для сварки по назначению

От назначения сварочных флюсов напрямую зависит их выбор по химическому составу.

- Для сварки низкоуглеродистых сталей применяются флюсы с большим содержанием кремния и марганца в сочетании с проволокой из низкоуглеродистой стали без легирующих добавок. Второй вариант — малая доля марганца (или вообще его отсутствие) во флюсе, но легирующие добавки присутствуют в стали сварочного прутка.

- Для сварки низколегированных сталей используются флюсы с высокой химической инертностью, — выше, чем для низкоуглеродистых сталей. Благодаря этому получают более пластичный сварной шов. Пример — флюс для сварки стали АН-46.

- Для сварки высоколегированных металлов применяются флюсы с минимальной химической активностью. Кремний, как и марганец, практически не используется — его заменяет флюорит (плавиковый шпат), благодаря которому образуются легко отделяемые легкоплавкие шлаки. Также в таких флюсах обычно содержатся оксид алюминия, негашеная известь.

- Для сварки активных металлов (таких, как титан) используют солевые флюсы — как правило, это хлоридные и фторидные соли щелочных металлов. Примесь кислорода в них полностью отсутствует, поскольку она снижает пластичность шва.

Назначение сварочного флюса — примеры

| Плавленые флюсы | Неплавленые флюсы | ||

| АН-348-А, АН-348-АМ, АН-348-В, АН-348-ВМ, ОСЦ-45, ОСЦ-45М, АН-60, ФЦ-9 | Механическая сварка и наплавка низколегированных и углеродистых сталей низколегированной и углеродистой сварочной проволокой | АНК-35 | Сварка низкоуглеродистых сталей низкоуглеродистой проволокой Св-08 и Св-08А |

| АН-8 | Электрошлаковая сварка углеродистых и низколегированных сталей; сварка низколегированных сталей углеродистой и низколегированной сварочной проволокой. | АНК-46 | Сварка низкоуглеродистых и низколегированных сталей |

| АН-15М, АН-18, АН-20С, АН-20П, АН-20СМ | Дуговая автоматическая сварка и наплавка высоко- и среднелегированных сталей | АНК-30, АНК-47 | Сварка швов высокой хладостойкости |

| АН-22 | Электрошлаковая сварка и дуговая автоматическая наплавка и сварка низко- и среднелегированных сталей | АНК-45 | Сварка высоколегированных сталей |

| АН-26С, АН-26П, АН-26СП | Автоматическая и полуавтоматическая сварка нержавеющих, коррозионностойких и жаропрочных сталей | АНК-40, АНК-18, АНК-19 | Наплавка низкоуглеродистой сварочной проволокой Св-08 и Св-08А; |

| АН-17М, АН-43 и АН-47 | Дуговая сварка и наплавка углеродистых, низко- и среднелегированных сталей высокой и повышенной прочности | АНК-3 | В качестве добавки к флюсам марок АН-348А, ОСЦ-45, АН-60 для повышения стойкости швов к образованию пор |

Флюсы для газовой сварки

Для сварки алюминия и других цветных металлов, чугуна, инструментальных сталей, отдельных марок тонколистовой стали используется защитная газовая атмосфера. Ее обеспечивают газообразные, пастообразные, а также порошковые флюсы. Они могут наносится:

- на кромки соединяемых деталей;

- напрямую в сварную ванну;

- на присадочный пруток.

В зависимости от физического состояния материала флюсы для сварки подают в рабочую зону по-разному. Некоторую сложность вызывают порошкообразные композиты — их необходимо равномерно и точно вносить в расплав, не позволяя потоку газа раздувать порошок. Составы в виде паст подают на участок соединения. Для подачи газообразных флюсов используют расходомеры — с их помощью газ дозированно подается в рабочую зону.

Электромагнитный расходомер

Важный момент: для газовой сварки флюс по составу подбирают в зависимости от образующихся в ходе сварки оксидов. Если они кислые, флюсы должны быть щелочными (основными), напротив, если щелочные оксиды — выбирают кислые флюсы.

Флюсы, применяемые при газовой сварке наиболее широко:

- медь, латунь, бронза — для их сварки используют кислые флюсы с включением борсодержащих соединений (борная кислота и т. д.) — например, такие марки, как МБ-2 или БМ-1;

- чугун — для его сварки обычно используются флюсы с включением различных соединений щелочных металлов — натрия и калия;

- алюминий — здесь используются составы с содержанием фторидов калия, лития и натрия, а также хлориды. В этом случае наиболее широко применяется сварочный флюс марки АФ-4А.

Флюсы для газовой сварки не используются для соединения деталей из низкоуглеродистых сталей, поскольку на поверхности расплавленного металла интенсивно скапливаются легкоплавкие оксиды железа.

Hardwired

Назначение флюса

| Марка | Внешний вид | Паяемый металл или металлическое покрытие | Применяемые припои | Назначение |

| Канифоль марки А | Медь; серебряное, оловянное, цинковое, оловянно-свинцовое, оловянно-висмутовое, золотое покрытия | Оловянно-свинцовые, оловянно-свинцово-кадмиевые (при температуре пайки выше 220°С), серебряные ПСр1,5 и ПСр2 | Ручная и механизированная пайки и лужение монтажных элементов и других поверхностей. Консервация изделия для сохранения паяемости в условиях складского хранения. | |

| ФКСп (ФКЭт) | Жидкость светло-коричневого цвета | То же | То же | То же, а также пайка проводников, имеющих изоляцию в виде трубок или эмалевую изоляцию, изделий с повышенными требованиями по сопротивлению изоляции |

| ФКДТ | Жидкость тёмно-коричневого цвета | Медь; серебряное, оловянное, оловянно-свинцовое, оловянно-висмутовое, золотое покрытия | Оловянно-кадмиево-индиевые, оловянно-свинцовые, оловянно-свинцово-висмутовые, оловянно-свинцово-кадмиевые, индиевые | Ручная и механизированная пайки и лужение монтажных элементов и других поверхностей. |

| ЛТИ-120 | Жидкость тёмно-коричневого цвета с незначительным осадком | Сталь углеродистая, медь и её сплавы, никель и его сплавы; оловянное, серебряное, кадмиевое, цинковое, оловянно-свинцовое, оловянно-висмутовое покрытия | Оловянно-свинцовые, серебряные ПСр1,5 и ПСр2 | Ручная и механизированная пайки и лужение монтажных элементов, не имеющих на выводах изоляции в виде трубок, и других поверхностей в изделиях широкого применения. |

| ФГСп, ФСкСп, ФСкПс | ФГСп, ФСкСп – бесцветная жидкость; ФСкПс – однородная паста светло-жёлтого цвета | Медь и её сплавы, никель и его сплавы; оловянное, серебряное, кадмиевое, цинковое, оловянно-свинцовое, оловянно-висмутовое покрытия | Оловянно-свинцовые, оловянно-свинцово-висмутовые, оловянно-свинцово-кадмиевые | Ручная (ФСкПс и ФСкСп) и механизированная пайки и лужение монтажных элементов, не имеющих на выводах изоляции в виде трубок и других металлических поверхностей в изделиях широкого применения |

| ФТС | Жидкость жёлтого цвета | Медь; оловянное, серебряное, кадмиевое, цинковое, оловянно-свинцовое, оловянно-висмутовое покрытия | Оловянно-свинцовые, оловянно-свинцово-висмутовые, оловянно-свинцово-кадмиевые | Ручная и механизированная пайки и лужение монтажных элементов и других металлических поверхностей в изделиях широкого потребления |

| ФДГл | Бесцветная густая жидкость. При температуре пайки – коричневого цвета | То же | Оловянно-свинцовые | Ручная и механизированная пайки и лужение изделий широкого потребления. Групповая пайка методом погружения в паяльный флюс при температуре 220–250°С и оплавление электролитически оловянированных деталей перед пайкой |

| ФЦА | Бесцветная жидкость | Медь и её сплавы (в том числе БрБ), углеродистые и нержавеющие стали, никель и его сплавы | Оловянно-свинцовые и низкотемпературные серебряные | Предварительное лужение (механизированное и ручное) и пайка изделий при условии полного удаления (с применением нейтрализующих растворов) остатков флюса после пайки, кроме монтажных соединений |

| ФДФс | Бесцветная жидкость | Сталь, хромоникелевые сплавы (нихром, пермаллой, суперинвар, ковар, инвар), медь и её сплавы | Оловянно-свинцовые | Ручная и механизированная пайки и лужение изделий, кроме монтажных соединений |

| ЖЗ-1-АП, ЖЗ-2-АП | Вязкая жидкость тёмно-коричневого цвета | Оловянно-свинцовые | Защита зеркала расплавленного припоя от окисления в механизированных установках пайки | |

| 284, 209 | Белый порошок | Медь и её сплавы, нержавеющие и конструкционные стали, жаропрочные сплавы | Серебряные | Пайка узлов РЭА и различных конструкций с применением газопламенного нагрева и в печах |

| 200 | Белый порошок | Нержавеющие и конструкционные стали, жаропрочные сплавы | Латунь и припои с температурой плавления 850–1000°С | Пайка узлов РЭА и различных конструкций с применением газопламенного нагрева и в печах |

| 34А, Ф370А | Белый порошок | Алюминий и его сплавы, кроме сплавов с содержанием магния выше 3% | Алюминиевые | Пайка узлов РЭА |

| 16ВК | Алюминий и его сплавы | Алюминиевые | Пайка узлов РЭА. Групповая пайка узлов методом погружения в соляную ванну |

Состав флюса. Удаление остатков флюса

| Марка | Состав (масса) | Удаление остатков флюса после пайки | |

| Компонент | % | ||

| ФКСп (ФКЭт) | Канифоль сосновая | 10 – 60 | Этиловый спирт или спирто-бензиновая смесь 1:1 |

| Спирт этиловый или этилацетат | 90 – 40 | ||

| ФКДТ | Канифоль сосновая | 10 – 20 | |

| Диметилалкилбензил-аммонийхлорид (китамин АБ) | 0,1 – 3,0 | ||

| Трибутилфосфат | 0,01 – 0,10 | ||

| Спирт этиловый или этилацетат | 89,89 – 76,90 | ||

| ЛТИ-120 | Канифоль сосновая | 20 – 25 | |

| Диэтиламин солянокислый | 3 – 5 | ||

| Триэтаноламин | 1 – 2 | ||

| Спирт этиловый | 76 – 68 | ||

| ФГСп | Гидразин солянокислый | 2 – 4 | Горячая проточная вода (70±10°С) или спирто-бензиновая смесь 1:1 |

| Этиленгликоль или глицерин | 25 – 50 | ||

| Спирт этиловый | 73 – 46 | ||

| ФСкСп | Семикарбазид гидрохлорид | 2 – 4 | |

| Этиленгликоль или глицерин | 25 – 50 | ||

| Спирт этиловый | 73 – 46 | ||

| ФСкПс | Семикарбазид гидрохлорид | 3 – 5 | |

| Глицерин | 70 – 58 | ||

| Полиокс-100 или полиокс-115 | 27 – 37 | ||

| ФТС | Кислота салициловая | 4,0 – 4,5 | Спирто-бензиновая смесь 1:1 |

| Триэтаноламин | 1,0 – 1,5 | ||

| Спирт этиловый | 95 – 94 | ||

| ФДГл | Диэтиламин солянокислый | 4 – 6 | Горячая проточная вода (70±10°С) |

| Глицерин | 96 – 94 | ||

| ФЦА | Цинк хлористый | 45,5 | Горячая проточная вода (70±10°С) и нейтрализующие реактивы |

| Аммоний хлористый | 9 | ||

| Вода | 45,5 | ||

| Гидрат окиси цинка | До выпадения осадка | ||

| ФДФс | Диэтиламин солянокислый | 20 – 25 | Горячая проточная вода (70±10°С) или спирто-бензиновая смесь 1:1 |

| Этиленгликоль | 60 – 50 | ||

| Кислота ортофосфорная (уд. вес 1,7) | 20 – 25 | ||

| ЖЗ-1-АП | Масло цилиндровое «52» или «КС-19» | 79 – 81 | Спирто-бензиновая смесь 1:1, трихлорэтилен, ацетон |

| Кремнийорганическая жидкость ПФМС-6 | 16 – 17 | ||

| Олеиновая кислота | 4,9 – 1,8 | ||

| Антиоксидант НГ-2246 | 0,1 – 0,2 | ||

| ЖЗ-2-АП | Масло цилиндровое «52» или «КС-19» | 58,52 – 69,75 | |

| Кремнийорганическая жидкость ПФМС-6 | 21,65 – 10,66 | ||

| Хлопковое масло | 11,0 – 10,64 | ||

| Олеиновая кислота | 8,79 – 9,02 | ||

| Антиоксидант НГ-2246 | 0,04 – 0,03 | ||

| 284 | Борный ангидрид | 23 – 27 | Горячая проточная вода (70±10°С) и холодная проточная вода |

| Калий фтористый | 33 – 37 | ||

| Калий борфтористо-водородный | 44 – 36 | ||

| 209 | Борный ангидрид | 33 – 37 | |

| Калий фтористый | 40 – 44 | ||

| Калий борфтористо-водородный | 27 – 19 | ||

| 200 | Борный ангидрид | 70 – 62 | Горячая проточная и нейтрализующие реактивы |

| Натрий тетраборнокислый (бура) | 17 – 21 | ||

| Кальций фтористый | 13 – 17 | ||

| 34А | Калий хлористый | 56 – 44 | |

| Литий хлористый | 29 – 35 | ||

| Цинк хлористый | 6 – 10 | ||

| Натрий фтористый | 9 – 11 | ||

| Ф370А | Калий хлористый | 51 – 46 | |

| Литий хлористый | 36 – 39 | ||

| Натрий фтористый | 4 – 5 | ||

| Кадмий хлористый | 9 – 10 | ||

| 16ВК | Натрий хлористый | 12 | |

| Калий хлористый | 44 | ||

| Литий хлористый | 34 | ||

| Эвтектика (алюминий фтористый – 54%, калий фтористый – 46%) | 10 | ||

Таблица 3 влияние остатков флюса на изоляцию и их коррозионное действие

| Марка | Влияние остатков флюса на сопротивление изоляции | Коррозионное действие остатков флюса | |||

| на медь | на серебряное покрытие | на оловянно-свинцовое покрытие | на никелевое покрытие | ||

| ФКСп (ФКЭт), ФКДТ | не влияют | не оказывают | |||

| ЛТИ-120, ФГСп, ФСкСп | снижают | оказывают | не оказывают | ||

| ФСкПс | снижают | оказывают | не оказывают | оказывают | не оказывают |

| ФТС | снижают | оказывают слабое | не оказывают | ||

| ФДГл | снижают | оказывают | оказывают слабое | не оказывают | н/д |

| ФДФс | снижают | оказывают | не оказывают | не оказывают | оказывают |

| ФЦА | снижают | оказывают | |||

| ЖЗ-1-АП, ЖЗ-2-АП | не влияют | не оказывают | — | ||

При пайке медных жил, а также проводников заземления к броне и свинцовой оболочке кабелей используют паяльную пасту следующего состава (в весовых частях):

- Канифоль …………………………………….. 10;

- Жир животный ………………………………. 3;

- Аммоний хлористый ………………………… 2;

- Цинк хлористый …………………………….. 1;

- Вода или этиловый спирт-ректификат .. 1.

Для этих же целей часто используется для паяльной пасты и такой состав:

- Канифоль ……………………………………… 2,5 %;

- Сало ……………………………………………. 5 %;

- Цинк хлористый ……………………………… 20 %;

- Аммоний хлористый …………………………. 2 %;

- Вазелин технический ……………………… 65,5 %;

- Вода дистиллированная ………………….. 5 %.

Флюс для пайки алюминия

| Марка | Состав, % | Температура плавления, °С | |||||

| Калий хлористый | Натрий хлористый | Литий хлористый | Натрий фтористый | Криолит марки К-1 | Магний хлористый | ||

| ВАМИ | 50–55 | 30–35 | — | — | 10–20 | — | 630 |

| АФ-4А | 50 | 28 | 14 | 8 | — | — | » 600 |

| ХП | 50 | — | 30 | — | — | 20 | |

Флюс ВАМИ применяется для оконцевания жил проводов и кабелей, флюс АФ‑4А – только для соединения жил кабелей в муфтах.

Флюсы для пайки мягкими и полутвёрдыми припоями по нормалям электротехники 0АА.614.017-67 и 0АА.614.028-68

| Марка | Назначение | Состав | Отмывка после пайки | |

| Компонент | % | |||

| К | Лужение и пайка токоведущих частей из меди и её сплавов | Канифоль сосновая | 100 | Не требуется |

| КСП | Лужение и пайка токоведущих частей из меди и её сплавов | Канифоль сосновая | 25 | Не требуется |

| Спирт этиловый технический марки Б | 75 | |||

| ФПП | Лужение и пайка токоведущих частей из меди и её сплавов | Смола полиэфирная марки ПА9 | 20–30 | Не требуется |

| Метилэтилкетон или этилацетат | 80–70 | |||

| СТУЗО-12224-61 | Лужение и пайка токоведущих частей из меди, никеля и их сплавов и деталей с покрытиями медью, оловом, кадмием, серебром и цинком | Канифоль сосновая | 20–35 | Тампоном или кистью, смоченном в растворителе или спирте |

| Диэтиламин солянокислый | 3–5 | |||

| Триэтаноламин | 1–2 | |||

| Спирт этиловый технический марки Б | 76–68 | |||

| Ф59А 0АА.614.017-67 | Лужение и пайка алюминия и сплава АМц между собой и с медью и её сплавами | Кадмий борфторид | 10 | Проточная горячая вода или спирт |

| Цинк борфторид | 3 | |||

| Аммоний борфторид | 5 | |||

| Триэтаноламин | 82 | |||

| 34А 0АА.614.017-67 | Пайка алюминия и его сплавов (температура плавления 420 °С) | Кадмий фтористый | 50±6 | Горячей, затем холодной проточной водой |

| Литий хлористый | 32±6 | |||

| Цинк хлористый | 8±2 | |||

| Натрий фтористый | 10±1 | |||

| ЛМ1 | Лужение и пайка железоникелевых сплавов и нержавеющих сталей | Канифоль сосновая | 20–35 | Тампоном или кистью, смоченном в растворителе или спирте |

| Диэтиламин солянокислый | 3–5 | |||

| Триэтаноламин | 1–2 | |||

| Спирт этиловый технический марки Б | 76–78 | |||

| Ф38Н | Лужение и пайка нихрома между собой и медью | Диэтиламин солянокислый | 25–30 | Горячей водой или кистью, смоченной в спирте |

| Этиленгликоль | 60–50 | |||

| Кислота ортофосфорная | 29–25 | |||

Флюсы для автоматической сварки

Автоматическая и полуавтоматическая сварка наиболее широко применяется при работе с большими конструкциями. Благодаря высоким токам и флюсу возможно сваривание деталей значительной толщины, при этом — без предварительной разделки кромки. Области использования — сваривание труб, изготовление резервуаров, судостроение.

Для такого способа сварки характерно автоматическое поддержание стабильно горящей электродуги, необходимого количества флюса (с отсосом нерасплавившегося), а также непрерывное обновление расплавленного электрода. Чтобы поддерживать в сварочной зоне защитное газовое облако нужного состава, толщина слоя флюса должна быть 40-80 мм, ширина 50-100 мм. Марка флюса для автоматической сварки, как и для классической дуговой, также зависит от характеристик свариваемого металла. Сварка осуществляется в нижнем пространственном положении.

Выгодно купить флюс для сварки различных типов и марок вы можете в .

Товары этой категории

Флюс керамический UF-03 мешки ТУ 5929-053-00186654-2013 Флюс керамический UF-N мешки ТУ 5929-052-00186654-2013 Флюс керамический UF-K мешки ТУ 5929-052-00186654-2013 Флюс АН 348 А мешки ГОСТ 9087-81 Флюс АН 47 мешки ГОСТ 9087-81 Флюс керамический UF-01 мешки ТУ 5929-051-00186654-2013 Флюс керамический UF-02 мешки ТУ 5929-052-00186654-2013 Флюс керамический UF-03 мешки ТУ 5929-053-00186654-2013 Флюс керамический UF-N мешки ТУ 5929-052-00186654-2013 Флюс керамический UF-K мешки ТУ 5929-052-00186654-2013 Флюс АН 348 А мешки ГОСТ 9087-81 Флюс АН 47 мешки ГОСТ 9087-81 Флюс керамический UF-01 мешки ТУ 5929-051-00186654-2013

Преимущества и недостатки флюса

Защитная функция флюса обеспечивает отсутствие пор и трещин в сварном шве, но это не единственное преимущество вещества. Среди других:

Преимущества

- Предотвращение разбрызгивания металла.

У расплавленного флюса высокое поверхностное натяжение, поэтому он не только не пропускает внешнюю среду, но и блокирует вылет капель расплавленного металла. Снижаются потери и поддерживается чистота околошовной зоны (не придется отбивать окалины с лицевой стороны изделия). - Сохранение тепла в рабочей зоне.

Гранулированный слой выступает «одеялом» для шва, что препятствует образованию трещин при резком остывании. Создаются благоприятные условия для формирования новой кристаллической решетки. - Равномерное распределение жидкого металла.

Флюс создает дополнительное давление на сварочную ванну, поэтому жидкий металл растекается по всему соединению, без пропусков. Поверхность шва ровная. - Повышение скорости сварки.

Зона стыковки надежно защищена, поэтому шов прокладывается быстрее, без потери качества. - Компенсация выгоревших элементов.

Во флюсе могут быть дополнительные присадки, легирующие основной материал. Благодаря этому не меняется его первоначальный состав, несмотря на действие высоких температур и испарительных процессов с поверхности сварочной ванны. При сварке легированных сталей флюс повышает защиту шва от коррозии. - Снижение количества присадочного металла.

При использовании флюса 70% металла в соединении – это основной материал (расплавленные кромки), и только 30% – присадочный, что сокращает затраты на сварку. - Стабильное горение дуги.

Дуга горит стабильно даже при швах сложной формы. Экономится время на повторные поджиги.

В случае применения сварочных тракторов отпадает необходимость в газовом баллоне. Это снижает затраты и упрощает транспортировку оборудования при выездной работе. При насыпном способе подачи, электрическая дуга горит внутри слоя флюса и ветер не сдувает защитный газ, как это бывает при полуавтоматической или аргонодуговой сварке. Не нужно устанавливать ширмы и сварочные палатки при работе на открытом воздухе.

Недостатки

- Но у применения флюса есть и недостатки, которые нужно учесть. Например, при подаче гранул из бункера, оператор не видит, что происходит в сварочной ванне.

Поэтому, не может контролировать качество шва. Сложно сразу начать сварку на чистовом изделии – требуется несколько предварительных прогонов на черновых заготовках, чтобы настроить оптимальную скорость подачи проволоки, порошка и силу тока, ведь оценить шов можно только после окончания сварки и очистки места от флюса. - В случае использования порошковой проволоки у сварщика могут возникнуть трудности с визуальным распознаванием шлака и расплавленного металла. Если расположить свариваемые детали под неправильным углом, расплавленный шлак будет набегать на сварочную ванну, закрывая обзор. Возможны непровары или неравномерный шов по высоте,

поэтому варить следует только в нижнем пространственном положении.

- В автоматической сварке под слоем флюса труднее контролировать ширину шва.

Она зависит от выставленной силы тока. Но, если под колеса трактора попадет мусор, техника начнет пробуксовывать, задерживаясь дольше на одном месте, из-за чего шов будет неравномерный. Поэтому нужно следить за чистотой не только линии стыка, но и направляющих.

- После применения порошковой проволоки потребуется отбивание шлака, что занимает время.

Если использовался гранулированный флюс, то большая его часть пригодна для повторной загрузки в бункер и дальнейшего применения, но расчистка шва тоже требует дополнительного времени.

- Применять автоматическую сварку под флюсом можно только в нижнем пространственном положении.

В противном случае гранулы будут скатываться, оголяя место соединения.