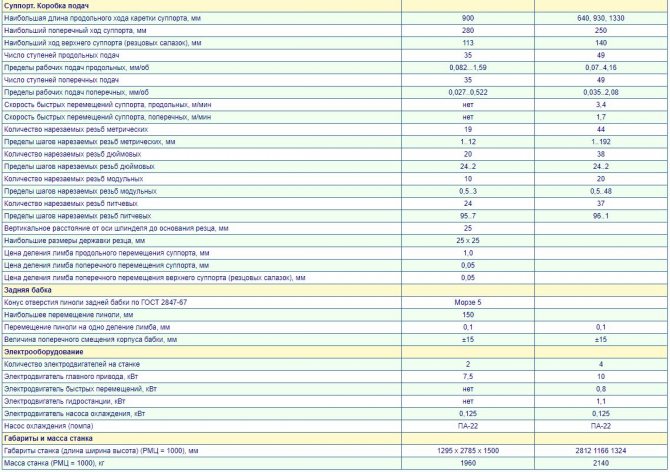

Назначение и область применения

Благодаря своей универсально, токарные станки 1А62 можно использовать в выполнении заготовок, имеющих цилиндрическую, коническую и фасонную конфигурацию. И нарезать резьбу разного вида – метрическую, дюймовую, модульную и питчевую.

Опытные работники различают токарные станки по одному лишь фоту, но более полную информацию о станке можно узнать, посмотрев на цифры в названии.

- «1» – обозначение группы, в которую входит токарный станок.

- «А» – обозначение поколения станка.

- «6» – обозначение принадлежности к винторезной группе.

- «2» – данная цифра позволяет поделиться высотой центра (над станиной), для этого станка 22 см.

Отличительно от других станков, 1А62 имеет расширенный функционал и улучшенные характеристики.

А главными улучшениями можно назвать:

- Увеличение скорости шпиндельного узла до 1200 об/мин, плюс возможность выбора из двадцати одной скорости вращения по прямой и двенадцать по обратной.

- Установка более мощного двигателя на семь киловатт.

- Главный привод станка использует надежное клиновое оборудование.

- Фрикционная муфта агрегата имеет усиленную конструкцию.

- Установка надежного роликового подшипника в шпиндельном узле.

- Для предотвращения самопроизвольного отсоединения патронов от шпиндельного узла, что происходит во время прекращения вращательных движений в двигателе, предусмотрено наличие специальной канавки, дабы разместить предохранители.

- Точную резьбу гарантирует коробка передач с прямым включением работы ходового винта.

- Лицевая часть фартука станка располагает лимб, который отвечает за проведение продольной подачи через суппорт.

- Имеет усиленную заднюю бабку.

- Усовершенствованная конструкция резцедержателя позволяет повернуть его в любую сторону, с любым углом не за действуя вторую руку.

- Станок имеет улучшенную систему охлаждения, с электрическим насосом и резервуаром, находящимся сзади устройства.

- Установка люнет возможна, чтобы достичь требуемую жесткость при использовании длинных деталей на токарном станке 1А62.

Сведения о производителе

Токарно-винторезный станок 1А62 производился с 1948 по 1956 годы на Московском станкостроительном им. А.И. Ефремова. До революции это предприятие принадлежало братьям Бромлеям и занималось выпуском различных металлоизделий. Завод был национализировано и в 1918 году, а четыре года спустя по просьбе трудового коллектива переименован в «Красный пролетарий». Вместе с новым именем предприятие получило и новую специализацию: производство станков для металло- и деревообработки. На заводе началась реконструкция и строительство новых производственных площадей. А в 1923 году было выпущено первое токарное оборудование — станки серии «ТН» трех типоразмеров.

Ключевым для «Красного пролетария» стал 1930 год, когда началось проектирование более мощного стандартизованного станка под названием ДИП («Догоним и перегоним»). Уже через два года был изготовлен и испытан первый станок, а концу 1932 года предприятие произвело первые 25 ДИП-200. На следующий год предприятие выпускало уже по 300 станков в месяц, а в 1934 году был начат выпуск ДИПов большего габарита с индексами 300, 400, 500. В конце тридцатых годов ДИП-200 в соответствии с вновь принятой классификацией ЭНИМСа получил новое обозначение — 1Д62. Во время войны «Красный пролетарий» выпускал станки (в том числе и специализированные для нужд оборонной промышленности) и производил артиллерийские снаряды.

После войны «Красный пролетарий» не только выпускал новые типы токарных станков, но и проектировал их для других заводов, став, таким образом, головным предприятием отрасли по токарному оборудованию. В 1948 году завод начинает выпуск станка 1А62, пришедшего на смену легендарному ДИП-200, а на следующий год осваивает их поточное производство. В 1951 предприятию присвоено имя А.И. Ефремова — министра станкостроения СССР в 1941—1949 годах. В 1951 году был создан опытный экземпляр ставшего знаменитым 1К62. Через два года эта модель пошла в серию и выпускалась вплоть до 1971 года. Всего за этот период было произведено более двухсот тысяч таких станков. В шестидесятые годы на предприятии был освоен выпуск специализированных станков и токарного оборудования с ЧПУ.

С 1971 года «Красный пролетарий» начинает производить станки 16К20, а через два года переходит к их массовому выпуску, причем в различных комплектациях: с копирами, индикацией, ЧПУ и пр. В семидесятые годы завод имел самые большие объемы производства за всю свою историю и поставлял станки не только в страны СЭВ, но в дальнее зарубежье. С 1983 на предприятие было начат массовый выпуск станков с ЧПУ. В это же время завод прекратил производство станков 16К20 и перешел к выпуску токарно-винторезного станка МК6056.

В начале 90-х у предприятия наступают трудные времена. Сначала практически до нуля упал спрос на станки с ЧПУ, затем и на универсальные станки, а к середине 90-х «Красный пролетарий» выпускает всего несколько сот станков в год. 1999 год завод переместился на новую производственную площадку, но только лишь с частью прежнего оборудования.

В течение последующих десяти лет завод предпринимал усилию вернуть себе хотя бы часть внутреннего рынка, который за это время заполнился зарубежной продукцией, но в целом его усилия так и не увенчались успехом. В 2011 году предприятие прекратило производство станков, а его новые собственники объявили основным направлением деятельности сдачу производственных и офисных площадей в аренду. В 2016 году было объявлено о возобновлении выпуска токарного оборудования (в том числе и с ЧПУ), но каких-то значительных успехов завода в этом деле пока не отмечено.

Технические возможности

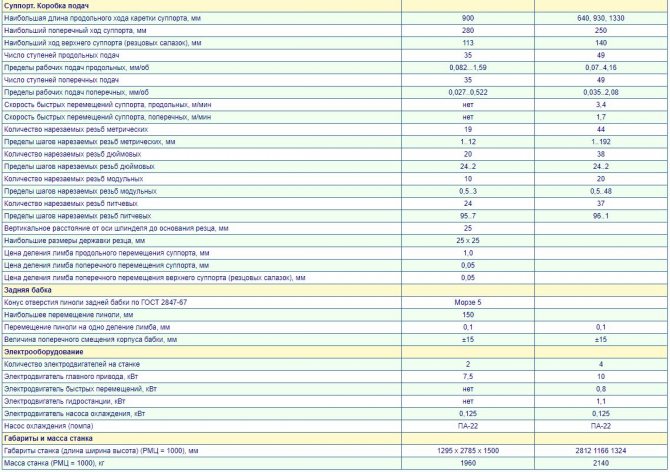

Токарный станок отвечает стандартам категории «H», можно выделить основные технические характеристики устройства:

- Идет с максимальным диаметром для заготовок – на суппорте -21 см, над станиной 40 см.

- С максимальной длиной заготовок, которая может обрабатываться на токарно-винторезном станке в 75, 100 и 150 см.

- С максимально доступной массой для обработки заготовок, при обработке в патроне – 500 кг, при обработке с использованием центра – 1500 кг.

Характеристика деталей

Шпиндель

Необходим для того, чтобы фиксировать используемую деталь. Через встроенную коробку передач проходит момент, который вращается от силовой установки самого станка.

Параметры шпинделя:

Шпиндель токарного станка 1А62

- Диаметр и размер сквозной формы будет 36 мм.

- Допустимый размер прутка, не выше 38 мм, так как он проходит через этот шпиндель.

- Имеется несколько ступеней вращения (при прямой передаче – 21, а при реверсивном вращении где-то 12).

Расположен показатель, который определяет, насколько вращается головка шпинделя. Для прямой она проходит варьирование от 11, 5 до 1200 оборотов за минуту. В случае обратного вращения значение будет составлять 18-1500 об/ мин.

Суппорт

Расположен для того, чтобы смещался резец под заготовку. Именно он определяет работу станка, ведь от этого зависит точность и качество изготовления деталей.

Параметры суппорта таковы:

Суппорт токарного станка 1А62

- Продольная каретка смещена где-то на 65, 9 –140 сантиметров.

- Подпольная каретка максимально сдвигается до 28 сантиметров.

- Имеет несколько ступеней передач, поперечный и продольный, диаметры которых будут 35 сантиметров.

- Существует несколько значений для передач (продольная 0,08–1,59 оборота в минуту, поперечная от 0,027 до 0,522 оборота в минуту).

- Выставленные параметры резьбы – нарезных будет 19, а дюймовых 20. Диапазон и замеры шагов от 1–

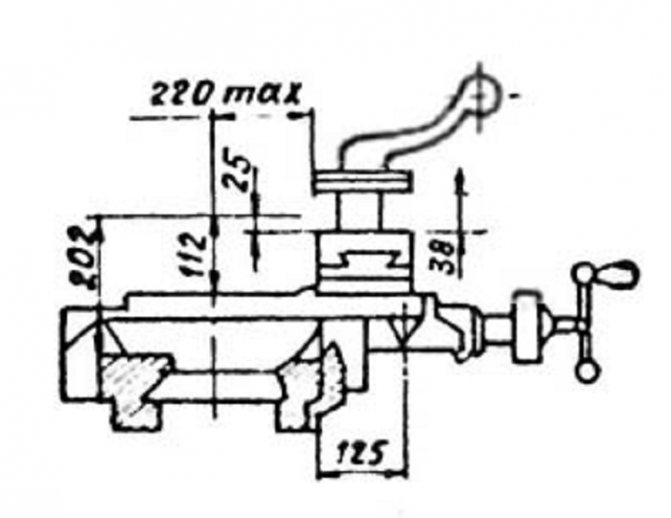

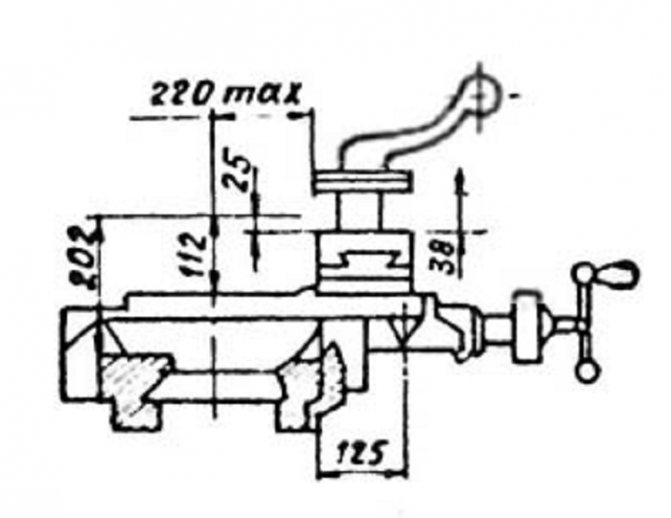

Резцовые салазки

Резцовые салазки токарного станка 1А62

Необходимы для того, чтобы резцовая головка равномерно смещалась и попадала в резьбовую нитку. Именно они оказывают влияние на качество операций и изготовление самих деталей. Для того чтобы резцовые салазки смещались, достаточно нажать маховички и рычаги, которые равномерно расположены на станке.

Параметры резцовых салазок:

- Наибольшее смещение будет составлять приблизительно 113 миллиметров.

- Деление будет составлять ровно 0,05 миллиметров.

- Допустимый угол поворота до 90 градусов.

- Сечение державки резца допускается по значению ровно 25*25.

Задняя бабка

Такая деталь необходима для того, чтобы заготовка стабильно фиксировалась. Еще добавлены специальные механизмы, которые помогают фиксации установленного конуса, относящегося к центру шпиндельной бабки. Токарная бабка смещается только вдоль оси установленной детали.

Параметры задней бабки:

- Диаметр и размер пиноли составляет приблизительно 70 миллиметров.

- Установлены отверстия – Морзе 4.

- Максимально допускается смещение пиноли на 150 миллиметров.

- Деление будет составлять около 0,1.

Габарит рабочего пространства

Габаритные размеры станка предполагают:

- Высоту – 121 см.

- С площадью устройства при РМЦ 750 – 251 на 158 см.

- С площадью устройства при РМЦ 1000 – 265 на 158 см.

- С площадью устройства при РМЦ 1500 – 317 на 158 см.

- Весит станок, не считая электрооборудование при РМЦ 750 – 2, 045 тонн.

- Масса при РМЦ 1000, не считая электрооборудование – 2,105 тонн.

- Весит станок, не считая электрооборудование при РМЦ 1500 – 2, 370 тонн.

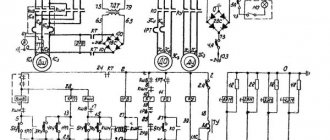

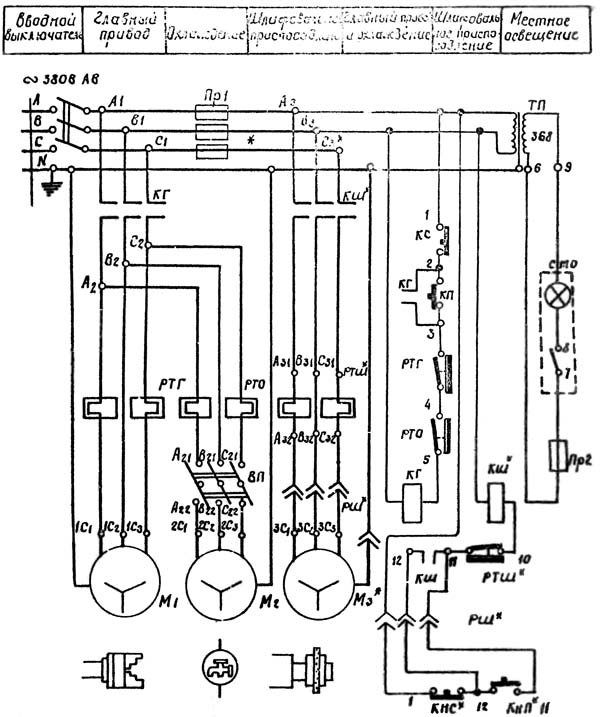

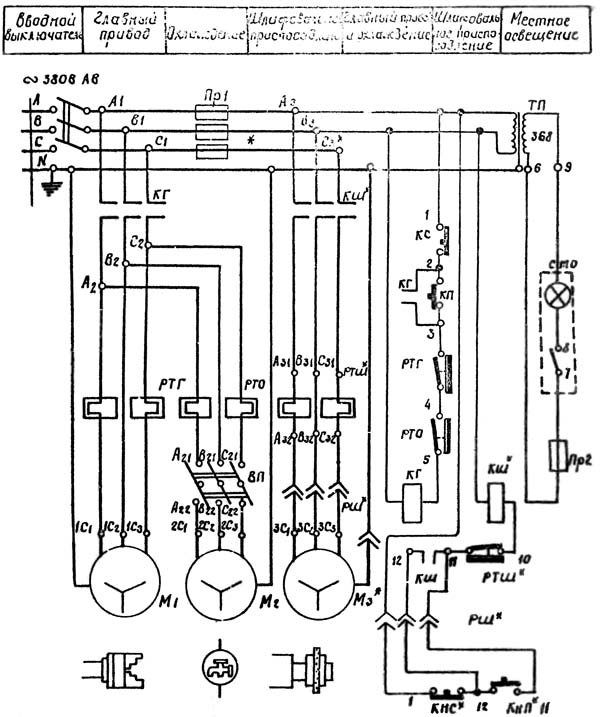

Схема электрическая принципиальная токарного станка 1А62Г

Электрическая схема токарного станка 1а62г

Общие сведения об электрооборудовании токарного станка 1А62г

Электрооборудование предназначено для подключения станка к трехфазной сети переменного тока с глухо-заземленным или изолированным нейтральным проводом.

На стачке применяются следующие величины напряжения переменною тока:

- силовая цепь — 50 Гц; 380 В

- цепь управления — 50 Гц; 380 В

- цепь местного освещения — 50 Гц; 24 В

На станке установлены два трехфазных короткозамкнутых асинхронных электродвигателя. На поставляемом по отдельному заказу за особую плату шлифовальном приспособлении также устанавливается трехфазный короткозамкнутый асинхронный электродвигатель.

Электроаппаратура станка смонтирована, в основном, на панели, расположенной в нише станины с задней стороны станка. Ниша закрыта крышкой с замком под спецключ, поставляемый со станком.

Для обеспечения высокой надежности в работе и возможности обслуживания электрооборудования станка специалистами средней квалификации, вся релейно-контакторная аппаратура имеет простую конструкцию и испытана многолетней эксплуатацией в различных условиях.

Освещение рабочего места производится смонтированным на каретке станочным светильником с гибкой стойкой и встроенным выключателем.

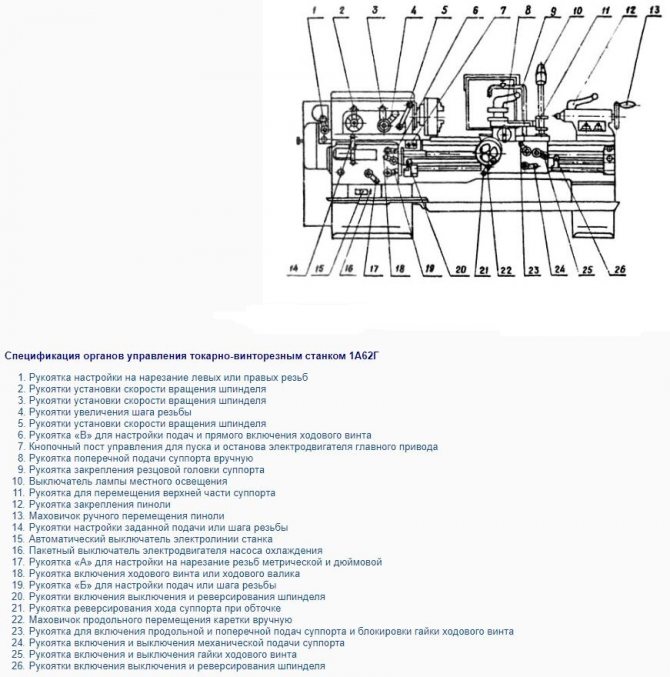

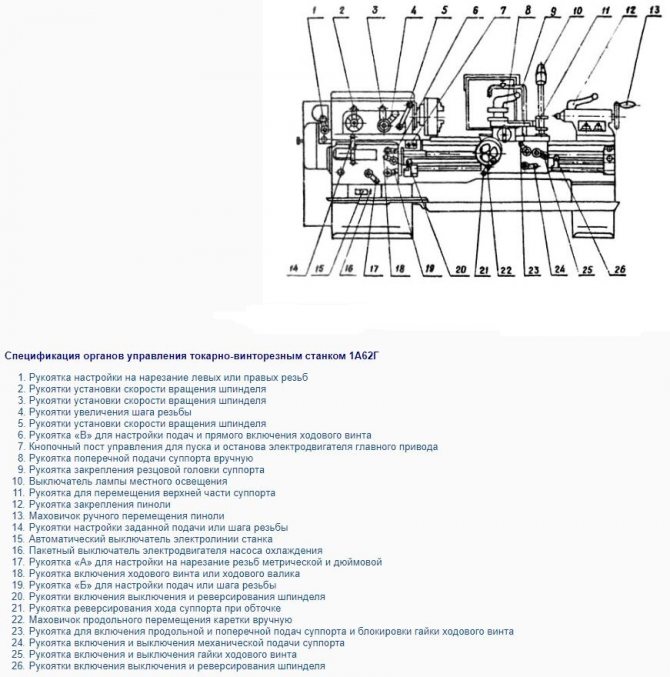

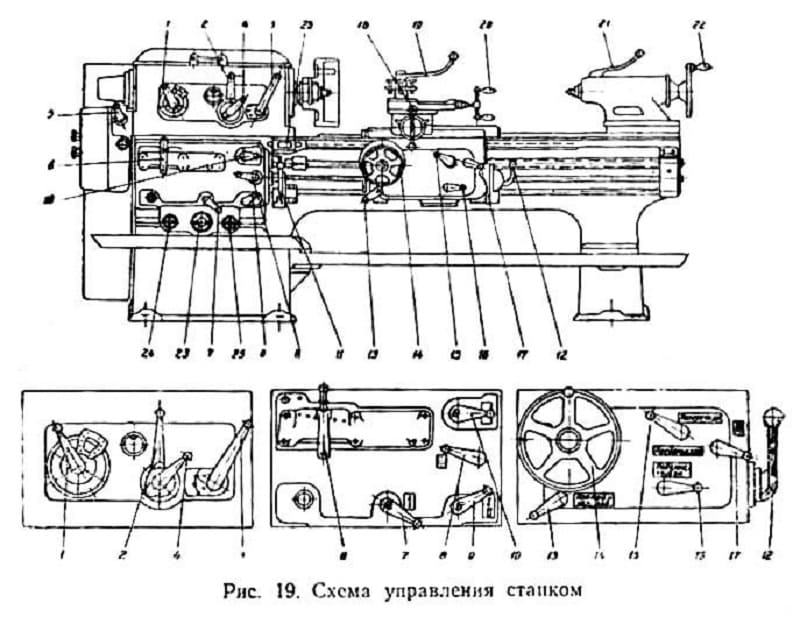

Органы управления токарным станком 1А62г

С лицевой стороны станка расположены следующие органы управления:

- трехфазный автоматический выключатель с максимальными расцепителями тока, служащий для подключения и отключения станка от питающей сети, а также для защиты электрооборудования от токов короткого замыкания

- переключатель для включения и отключения электродвигателя насоса подачи охлаждающей и смазывающей жидкости (СОЖ)

- кнопочная станция для пуска и останова электродвигателя главного привода

Кнопочная станция для пуска и останова электродвигателя шлифовального приспособления установлена на корпусе приспособлений.

Выключатель светильника местного освещения расположен на отражателе лампы накаливания.

Описание работы электросхемы токарного станка 1А62г

Пуск электродвигателя главного привода Ml осуществляется после включения вводного автоматического выключателя АВ нажатием кнопки «Пуск» КнП, которая, замыкая цепь катушки контактора магнитного пускателя КГ, переводит его на самопитание, тем самым обеспечивая подвод электроэнергии к электродвигателю.

Останов электродвигателя главного привода Ml осуществляется нажатием кнопки «Стоп» КС, которая размыкает цепь катушки контактора КГ, что приводит к размыканию контактов пускателя и обесточиванию электродвигателя. Управление электродвигателем шлифовального приспособления МЗ* осуществляется аналогично кнопками КнП и КнС.

Пуск и останов электронасоса охлаждения М2 осуществляется выключателем пакетным ВП.

Работа электронасоса М2 сблокирована с электродвигателем главного привода Ml и включение его возможно только после замыкания контактов пускателя КГ, т. е. после включения электродвигателя Ml.

Защита электродвигателей главного привода Ml, электронасоса охлаждения М2, шлифовального приспособления М3* и трансформатора ТП от токов коротких замыканий осуществляется автоматическим выключателем АВ и предохранителями ПР.

Защита электродвигателей Ml, M2 и МЗ* от длительных перегрузок осуществляется тепловыми реле РТГ, РТО и РТШ*.

Нулевая защита электросхемы станка, предохраняющая от произвольного включения электропривода при восстановлении подачи электроэнергии после внезапного ее отключения, осуществляется катушками магнитных пускателей КГ и КШ*.

Подключение электрооборудования станка

Подключение и обслуживание электродвигателей станка производить согласно инструкции по монтажу и эксплуатации трехфазных асинхронных электродвигателей мощностью от 0,6 до 100 кВт в соответствии с «Правилами технической эксплуатации электроустановок потребителей и правилами техники безопасности при эксплуатации электроустановок потребителей.

Перед подключением станка необходимо произвести монтаж электродвигателя Ml на подмоторной раме и провести регулировку величины натяжения ремней шкивов.

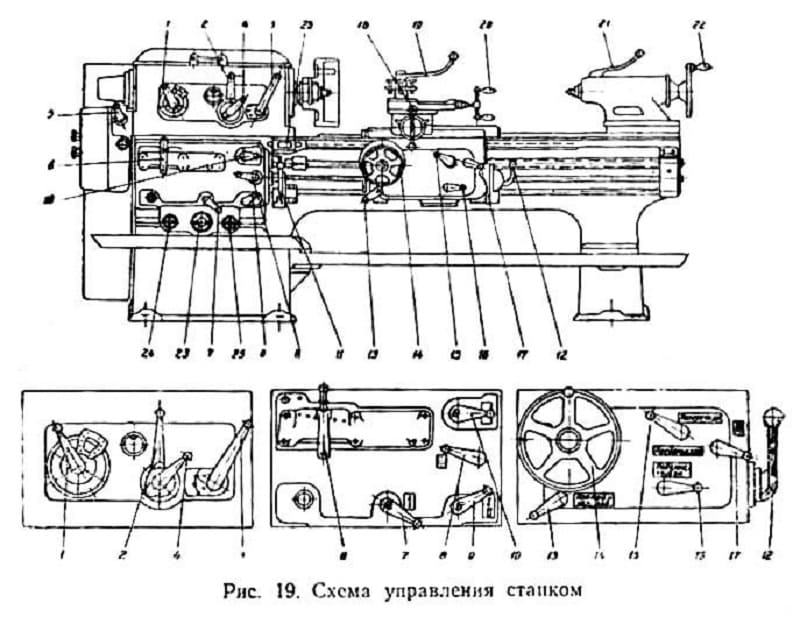

Органы управления

Лицевая панель устройства располагает следующие органы управления агрегатом:

- Рукоятку устанавливающую необходимую скорость вращения шпинделя.

- Рукоятку, увеличивает резьбу обрабатываемой детали.

- Рукоятку, устанавливающую левое или правое направление для резьбы.

- Рукоятку, регулирующую подачу и шаг резьбы.

- Рукоятку, включающую в работу ходовой винт или ходовой валик, которые используются только при тихом ходе.

- Рукоятку, регулирующую прямой или обратный вал вращения мотора на главном приводе.

- Рукоятку, изменяющую направление суппорта при обтачивании детали, переключающую между продольным и поперечным направлением подачи.

- Орган, управляющий фартуком.

- Рукоятку, включающую и выключающую режим механической подачи, для использования маховика, задействуя ходовой винт и перемещения продольных салазок.

- Рукоятку, которая управляет ручной подаче на суппорте, фиксирует резцовые головки, перемешает часть шпинделя.

- Рукоятку, которая фиксирует заднюю бабку, вместе с маховиком, обеспечивающим плавный ее ход.

Важно!

Также, наличие электрических выключателей, для освещения рабочего места. Выключатель для насоса, который охлаждает станок. И кнопки, отвечающей за пуск двигателя.

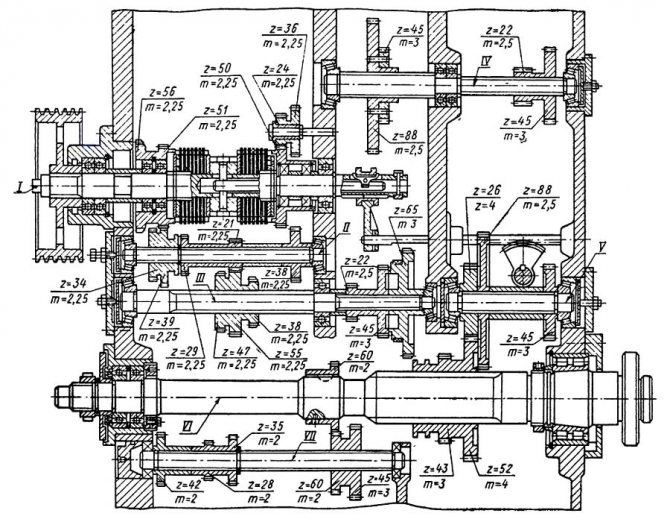

Коробка скоростей

Для коробки скоростей было предусмотрено 30 возможных скоростей, но в связи с совпадением, с числом оборотов в шпиндельном узле их число сократилось до 21 различных типов.

Рукоятка на коробке скоростей содержит информацию о числе оборотов шпиндельного узла, поворачивается в разные стороны в зависимости от типа работы, до тех пор, пока указатель не покажет требуемое число оборотов.

Реверс

Используется для фиксации деталей.

Параметры:

- Идет с диаметром и размером, имеющими сквозную форму – 3,6 см.

- С допустимым размером прутка, не более 3,8 см.

- С несколькими ступенями вращения (21 при прямом вращении и 12 в реверсивной передаче).

- С двусторонней фрикционной муфтой.

Реверс определяющий инструмент для вращения головки шпинделя. В прямом режиме скорость варьируется от 11, 5 до 1200 оборотов за минуту. При обратном вращении 18–1500 об/ мин.

Коробка подач

Коробка подач обеспечивает, нарезку метрическим, дюймовым, модульным и питчевым способом, не применяя при этом сменные шестерни.

- Резьбу с метрическим шагом от 1 до 12 мм (19 ступеней).

- Резьбу с дюймовым шагом от 2 до 24 ниток на 1 дюйм (20 ступеней).

- Резьбу с модульным шагом от 0,50 до 3 модулей (10 ступеней).

- Резьба с питчевым шагом от 7 до 96 питчей (24 ступени).

Фартук

Фартук отвечает за преобразование вращательных движений ходового винта или валика в поступательные для суппорта (подачу) вдоль направления станины.

Располагается фартук в корпусе станка, стандартно повернут к суппортам. Обеспечивает вращение червячного колеса.

Суппорт

Суппорты 1А62, как и на других схожих моделях отвечают за перемещение режущих инструментом относительно обрабатываемых заготовок. Состояние этой части агрегата, напрямую влияет на точное выполнение работы и функционирование станка.

Суппорт 1А62 имеет следующие технические возможности:

- Перемешает продольную каретку на 65, 90 и 140 см, поперечную – на 28 см.

- Имеет продольные и поперечные подачи в количестве – 35 шт.

- Подачу совершает в пределах 0,082–1,59 мм/об для продольных, и 0,027–0,522 мм/об для поперечных.

- Нарезаемая резьба: металлическим способом 19 (шаг от 1 до 12 мм), дюймовым – 20 (шаг – 2–24 ниток/дюйм), модульным – 10 (шаг – 0,5–3 модуля), питчевым – 24 (шаг – 7–95).

Важно!

Резцовую салазку, токарный станок использует для измерения точности в перемещении резцовых головок, чем управляют несколько маховиков и специальные рычаги.

Что положительно сказывается на характеристиках работы:

- Максимальное перемещение увеличивается до 11,3 см.

- С максимальным углом перемещения в 90 градусов, а шкала одного деления указывает на один градус.

- С максимальным сечением державки 2,5 на 2,5 см.

Назначение и устройство задней бабки

Задняя бабка устройство, надежно закрепляет деталь при обработке в центре или при установке резца.

Задняя бабка имеет характеристики:

- с диаметром пиноли, закрепляющим режущий инструмент, – 70 мм;

- с внутренним посадочным конусом категории «Морзе 4»;

- с величиной максимального перемещения – 15 см, при этом на одно

- деление лимба пиноль перемещается на 0,1 мм;

- с максимальной величиной поперечного смещения (в обе стороны) – 15 мм.

Управление электроаппаратурой

Рычаги электроаппаратуры служат в качестве включателя и выключателя от сети. Также включают освещение рабочего места. Отвечают за работу насоса. Контролируют кнопочную станцию, для включения и выключения главного двигателя станка.

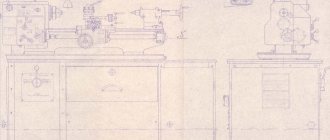

Устройство станка 1А62

Конструкция 1А62 заимствовала много решений от своего предшественника ДИП-200. При этом в кинематику были внесены многочисленные изменения, направленные на повышение долговечности и упрощение конструкции. Цельнолитая станина П-образного сечения имеет большую массу и высокую жесткость. Заодно со станиной выполнены каленые призматические направляющие продольной подачи. Модификация 1А62Г получила дополнительную выемку, позволяющей увеличить диаметр обрабатываемой заготовки. При точении других деталей выемка закрывается специальным мостиком.

Шпиндель токарного станка установлен на одном переднем и двух задних подшипниках. Пуск и реверс шпинделя производится через фрикционную муфту. Рукоятки управления установлены на передней бабке и подвижном на фартуке станка. Ленточный тормоз гарантирует быстрый останов вращения при отключении муфты. Полый шпиндельный вал допускает установку обрабатываемого прутка диаметром до 36 мм. В базовом варианте устанавливаются токарные патроны диаметром 200 или 250 мм.

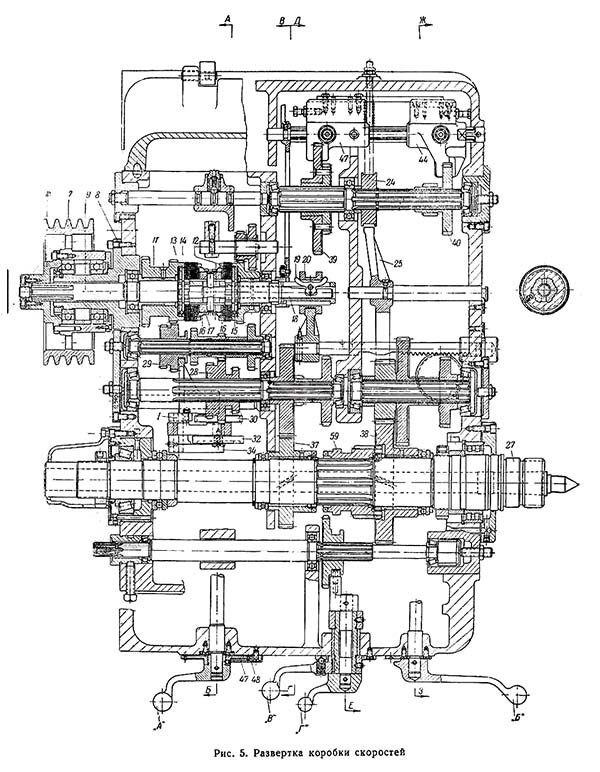

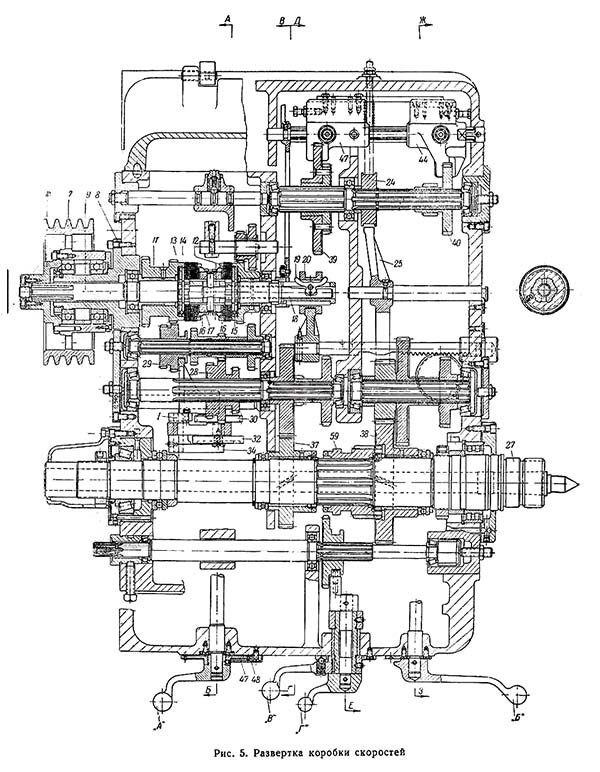

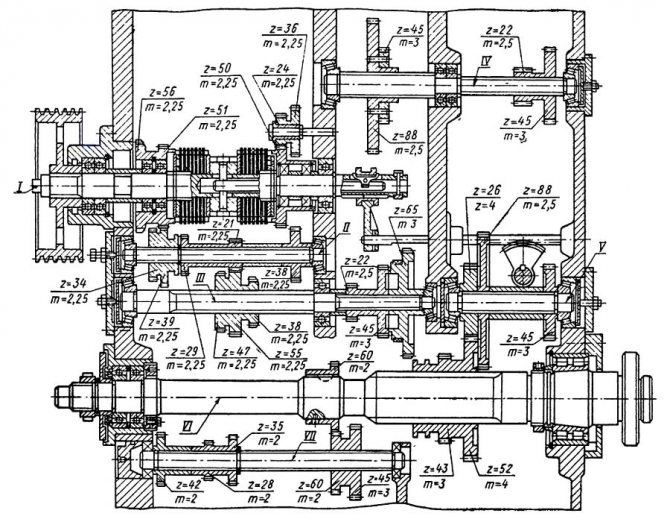

Кинематическая схема коробки скоростей токарного станка 1А62Г реализована с использованием зубчатых шестерен.

Передача вращения от электромотора на входной вал редуктора осуществляется с использованием клиноременной передачи. Органы управления коробкой скоростей представляют собой три рукоятки, смонтированные на боковой поверхности шпиндельной бабки.

Скачать паспорт (инструкцию по эксплуатации) токарного станка 1А62

Коробка переключения подач обеспечивает механические перемещения суппорта токарно-винторезного станка 1А62. В конструкцию заложена возможность выполнения метрической и других видов резьб, как в правом, так и в левом варианте. Предусмотрено прямое подключение ходового вала к валу шпинделя, используемое для выполнения точных изделий. Для перекрытия всего возможного диапазона скоростей, дополнительно используются две пары сменных шестерен, устанавливаемых в гитаре станка. Циркуляционная система смазки обеспечивает поступление масла на элементы коробки скоростей и коробки переключения подач. Привод маслонасоса выполнен от отдельного электродвигателя.

Подвижный фартук позволяет выполнять перемещения суппорта по продольной и поперечной осям в ручном и механизированном режиме. Изменение направления движения выполняется через реверсивный механизм. В состав оборудования фартука включены два предохранительных устройства. Первое из них блокирует одновременное включение продольного и поперечного перемещения. Второе автоматически отключает подачу, при большой механической нагрузке. Сверху фартука закрепляются нижние салазки поперечной подачи и поворотные салазки для выполнения конусов. Резцедержка предназначена для закрепления 4 инструментов сечением 25×25 мм. Операции поворота и точного позиционирования инструмента могут выполняться 1 рукой.

Схема электрооборудования станка обеспечивает единственную функцию запуска двигателя главного движения. Защиты и блокировки, за исключением тепловой защиты электродвигателей, не реализованы. В схеме, дополнительно предусмотрен понижающий трансформатор для питания цепей освещения.

Рекомендации по эксплуатации оборудования

Для того, чтобы работать на агрегате было эффективно, а производимые детали отличались высоким качеством и соответствовали параметрам, следует правильно настроить станок.

Установка происходит на специально подготовленной платформе, которая сможет заглушить вибрации от нагрузки и выдержать массу станка.

Окончательная настройка режимов работы и правила использования указаны в инструкции, идущей в комплекте со станком. Основываясь, на опыте работников с такими типами оборудования, сопроводительная документация дает четкий порядок действий и инструкцию по эксплуатации агрегата.

Настройка токарно-винторезного станка 1А62Г

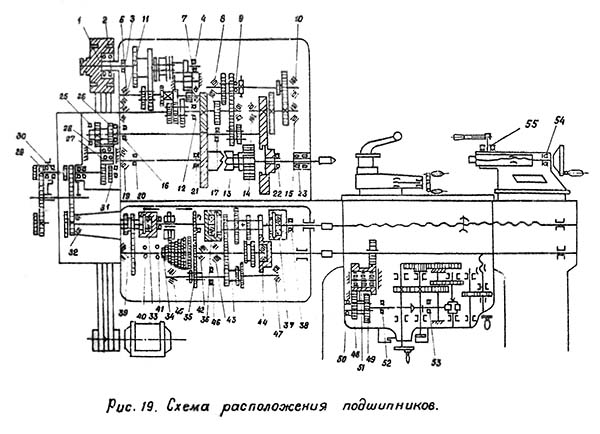

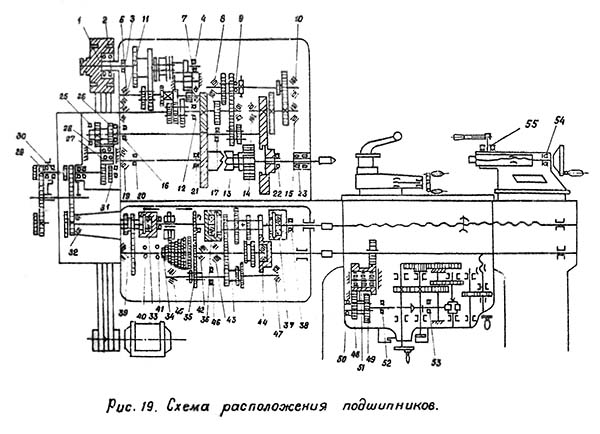

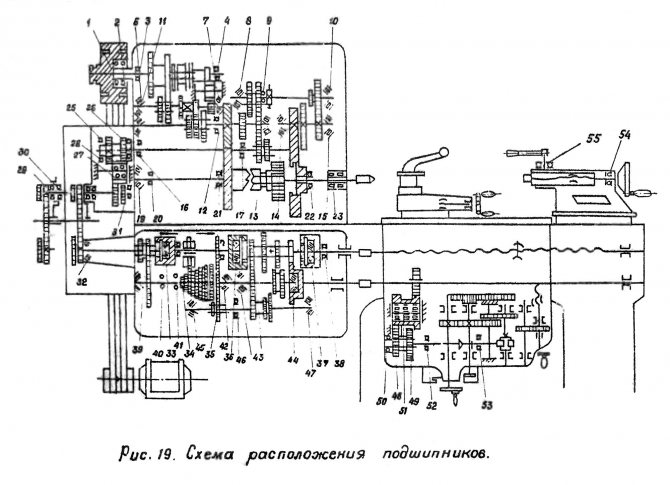

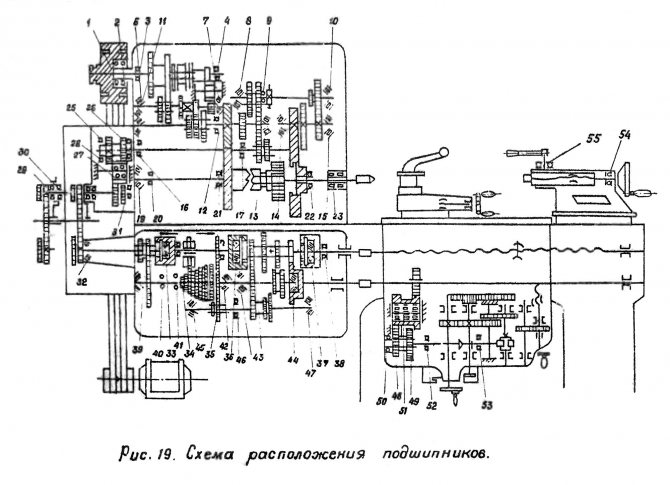

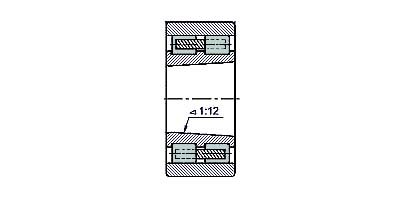

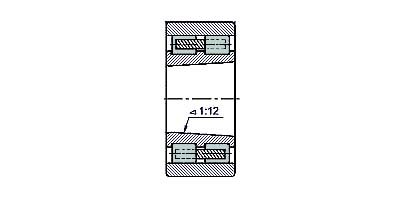

Схема установки подшипников на токарно-винторезном станке 1а62г

Схема установки подшипников токарно-винторезного станка 1А62г

Комплект шпиндельных подшипников:

- 23. Передний подшипник № 5-3182120 — роликовый радиальный двухрядный

- 22. Задний подшипник № 0-8118 — шариковый упорный одинарный

- 21. Задний подшипник № 0-8116 — шариковый упорный одинарный

- 20. Задний подшипник № 6-8215 — шариковый упорный одинарный

- 19. Задний подшипник № 6-7514 — роликовый радиально-упорный конический

Регулировка шпиндельного узла

Шпиндельная бабка (коробка скоростей)

Передняя бабка токарно-винторезного станка 1А62г

Передняя бабка токарно-винторезного станка 1А62г

Регулировка подшипников шпинделя

Передний подшипник шпинделя регулируется гайкой. Ослабив стопорный винт поворотом этой гайки осуществляют осевое перемещение конусного внутреннего кольца подшипника 23. После регулирования затягивают стопорный винт. Если гайка поворачивается вправо, происходит натяжение подшипника, при повороте же влево он освобождается.

Задний подшипник шпинделя регулируется гайкой 25 таким же образом.

Технические характеристики подшипника 3182120

Подшипник № 3182120 — это двухрядный роликовый радиальный, с короткими цилиндрическими роликами, с безбортовым наружным кольцом, с коническим посадочным отверстием (1:12), канавкой и отверстиями для внесения смазочного материала. Комплект тел качения с внутренним кольцом способны перемещаться относительно наружного в обе стороны. Двухрядные роликовые подшипники способны обеспечивать высокую грузоподъемность и жесткость при своих незначительных размерах (прежде всего, расстояние между наружным и внутренним кольцами). Этот тип, как и большинство роликоподшипников этой серии производится в настоящее время только высокоточным, вторым или четвертым классом, поскольку основная область применения — прецизионные станки, при работе которых недопустимо высокое биение. Продукция низких степеней точности (6) доступна с хранения.

Основным производителем подшипников подобной конструкции всегда считался московский ГПЗ-1, сейчас же его производство перевели в город Волжский, на филиал Завода Авиационных Подшипников при 15 ГПЗ (все заводы объединены под эгидой Европейской Подшипниковой Корпорации), так что подшипники с маркировкой ГПЗ-1 реализуются с хранения (или же бывает еще контрафакт). В настоящее время изготавливается две разные модификации — 2-3182120К, 4-3182120К, которые отличаются по классу точности. Помимо указанных заводов, данный тип выпускал и 10 ГПЗ (Ростов-на-Дону). После развала отечественной промышленности на рынке переизбыток подшипников этого типа, которые были сняты с оборудования, распроданы из складских остатков и т.д. Среди такой продукции может встречаться как очень качественная и недорогая, так и негодная к эксплуатации.

Купить заводские подшипники, длительная работоспособность которой гарантирована производителем, с минимальными торговыми наценками можно у официальных представителей ЕПК (ориентировочная цена — около 6500 рублей, причем класс точности влияет на нее не сильно), неликвидную продукцию и подшипники с хранения можно купить в фирмах, расположенных в крупных промышленных центрах прошлого.

Импортные подшипники этого типоразмера имеют обозначение NN3020K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В России наиболее распространена продукция следующих производителей — FAG, SKF, NACHI, IBC. Также, как и отечественные подшипники, импортные также широко реализуются из числа неликвидов, прежде всего, это продукция восточно-европейских производителей — URB (Румыния) и FLT (Польша), выпущенная и завезенная в страну еще во времена существования Союза. Под видом импортных могут продавать и китайские подшипники CX, SZPK, ZWZ и другие.

Размеры и характеристики подшипника 3182120 (NN3020K)

- Внутренний диаметр (d): – 100 мм;

- Наружный диаметр (D): – 150 мм;

- Ширина (H): – 37 мм;

- Масса: – 2,17 кг;

- Размеры ролика: — 11х11 мм;

- Количество роликов: — 60 шт;

- Грузоподъемность динамическая: — 160 кН;

- Грузоподъемность статическая: — 247 кН;

- Максимальная номинальная частота вращения: — 6000 об/мин.

Схема подшипника 3182120

Фото подшипника 3182120

Настройка цепи подач

Различные подачи по ходовому валу и при нарезании резьб по ходовому винту устанавливаются перестановкой сменных зубчатых колес гитары и изменением положения рукояток коробки подач в соответствии с таблицей, укрепленной на верхней крышке.

Для нарезания метрических, дюймовых резьб и настройки при обтачивании на гитаре устанавливаются зубчатые колеса с числом зубьев z = 42 и z = 100. Для нарезания модульных резьб устанавливаются зубчатые колеса с z = 32 и z = 97.

Величины подач и резьб и соответствующие положения сменных зубчатых колес и рукояток коробки подач приведены в таблице.

Сменные зубчатые колеса устанавливаются работающими венцами внутрь к торцу гитары. При их установке палец 4 (рис.

Регулировка станка

Регулировать надо следующие элементы станка:

- подшипники шпинделя

- фрикционную муфту

- тормоз передней бабки

- пружину падающего червяка

- гайку поперечного суппорта

- планку каретки

- клинья суппортов

- натяжение ремня главного привода

Регулировка подшипников шпинделя

Передний подшипник шпинделя регулируется гайкой 24 (рис. 4). Ослабив стопорный винт 22 поворотом этой гайки осуществляют осевое перемещение конусного внутреннего кольца подшипника 23. После регулирования затягивают стопорный винт. Если гайка поворачивается вправо, происходит натяжение подшипника, при повороте же влево он освобождается.

Задний подшипник шпинделя регулируется гайкой 25 таким же образом.

Регулировка фрикционной муфты

Фрикционная муфта должна быть отрегулирована так, чтобы обеспечивалась передача потребной мощности и исключался чрезмерный нагрев муфты.

Регулирование производится нажимными гайками 9 (рис. 4), навинченными на кольцо 10. Поворот нажимных гаек возможен лишь тогда, когда защелка 26 вдавлена в кольцо 10. После установки нажимной гайки в требуемое положение надо проследить, чтобы защелка вошла обратно в одну из прорезей на гайке 9.

Тормоз

Если при выключении фрикциона и переходе с прямого хода на обратный не происходит мгновенного торможения шпинделя, надо отрегулировать тормоз натяжением тормозной лепты 4 (см. рис. 5) гайками 10. После этого необходимо проверить, чтобы лента ослаблялась на диске 3 при включенном положении муфты. Регулирование тормоза следует производить при включенном электродвигателе. Натяжение тормозной ленты должно обеспечивать время торможения до полной остановки шпинделя — не более 5 сек.

Пружина падающего червяка в фартуке

Пружина падающего червяка фартука регулируется винтом 10 (рис. 13). В случае невыключения падающего червяка при перегрузке станка или при работе с упором, необходимо ослабить нажатие пружины 9, отвернув гайку на несколько оборотов. Если падающий червяк самовыключается при небольшом сечении стружки, пружину следует поджать винтом 10 наблюдая, чтобы витки ее не касались плотно друг друга, ибо в противном случае отжим кулачковой муфты 5 при перегрузке окажется невозможным, что приведет к аварии станка.

Регулирование суппорта

В случае неравномерного перемещения каретки или нижней части суппорта, а также появления качки суппорта в направляющих, необходимо отрегулировать планки и клинья 3 и 20 (рис. 11) винтами. При появлении «мертвого хода» винта поперечного суппорта вследствие износа гайки надо подтянуть клип 13 (рис. 14) винтом М10, предварительно ослабив соседний задний винт и после выбора люфта вновь его затянуть.

Натяжение ремня главного привода

Натяжение ремня главного привода регулируется изменением межцентрового расстояния электродвигателя и приводного шкива передней бабки путем изменения наклона подмоторной плиты гайками.

Упор продольного точения

Для обтачивания изделий на определенную длину станок снабжен продольным упором, дающим возможности автоматически выключать движение рабочего инструмента. Упор устанавливают на рейке или станине предварительно по линейке и укрепляют винтом Мl2, затем рукояткой верхних салазок суппорта производят точную установку инструмента по нониусу лимба.

Обслуживание и регулировка станка

При эксплуатации станка необходимо соблюдать следующие правила:

1. Не допускается понижение уровня масла и передней бабке ниже предела, установленного указателем, так как это может привести к засасыванию воздуха в систему трубопровода масляного насоса и к недостаточному разбрызгиванию масла зубчатыми колесами; в результате шпиндель начнет дробить, фрикцион и шарикоподшипники будут чрезмерно нагреваться.

Дробление шпинделя может появиться и при достаточном количестве масла в корпусе передней бабки, в особенности на средних скоростях и малых подачах. Для устранения этого дефекта надо прочистить фильтр и правильно отрегулировать передний подшипник шпинделя.

Регулирование остальных подшипников качения при ненормальном их нагреве в работе необходимо производить регулировочными винтами во фланцах подшипников.

2. Все смазочные места по схеме смазки должны регулярно заполняться чистым маслом.

3. Не реже, чем через 100—200 часов работы фильтра очищать элементы от загрязнений, промывая их в чистом керосине или бензине с последующей продувкой сухим и чистым воздухом.

4. Периодически очищать резервуар для охлаждающей жидкости от грязи и стружки.

5. Периодически проверять натяжение ремней главного привода.

6. Поступление масла в передний подшипник шпинделя и фрикцион периодически проверять через смотровое окошко.

После длительной стоянки станка необходимо вручную прокачать плунжер насоса на полный его ход.

7. Переключение передач во всех узлах станка необходимо производить при полной остановке ведущих передач, при медленном их вращении.

8. Пользоваться ходовым винтом можно только при нарезании резьбы, но не при обтачивании.

9. Если работа производится с люнетом, не надо забывать смазывать в нем направляющие наконечники.

Конструкция и характеристика работы основных узлов станка

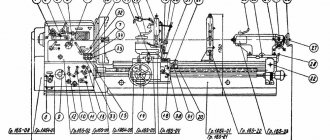

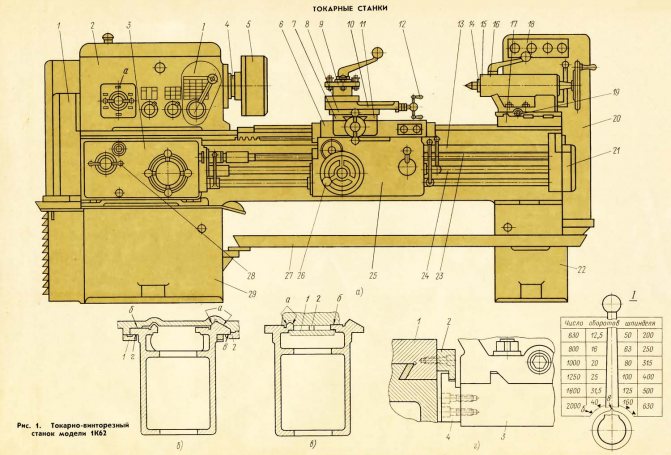

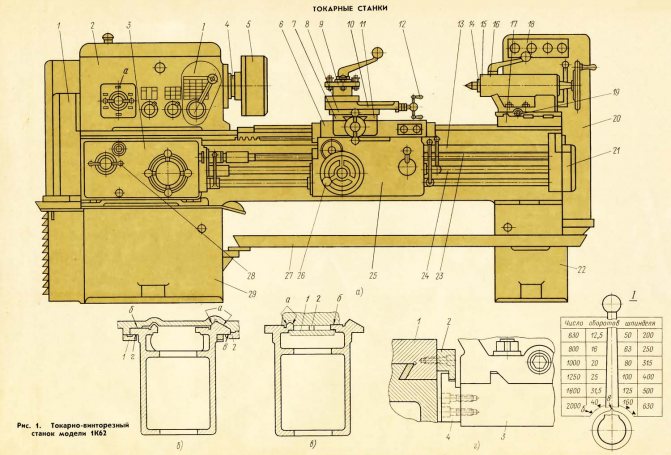

Общий вид и компоновка станка 1К62 (рис. 1)

Основные узлы станка: станина 13, которая служит для соединения между собой всех узлов станка; передняя бабка 2, в которой помещены шпиндель 4 станка и коробка скоростей; суппорт 11, на котором закрепляется режущий инструмент; задняя бабка 15; коробка подач 3, передающая вращение ходовому валику 24 и ходовому винту 23; шкаф 20 с электрооборудованием станка; тумбы 22 и 29.

Станина станка 13 (см. рис. 1, а) опирается на левую 29 и правую 22 тумбы, с которыми она жестко скреплена. В левой тумбе помещен электродвигатель главного привода станка. В правой тумбе помещен насос, подающий охлаждающую жидкость по шлангу на режущий инструмент. Во внутреннюю полость тумбы жидкость стекает из корыта 27. Наиболее точное положение подвижных узлов станка обеспечивается комбинированными направляющими станины — призматической а и плоской б (рис. 1, б).

Передняя бабка 2 закреплена болтами на левой стороне станины. Во внутренней части бабки помещены шпиндель 4 и коробка скоростей, сверху закрытая крышкой.

Через сквозное отверстие шпинделя 4 при необходимости можно пропускать обрабатываемый на станке пруток, а в коническое гнездо шпинделя устанавливать передний центр. На правом выступающем конце шпинделя имеются центрирующий поясок, буртик и резьба для точной центровки и крепления планшайбы с патроном 5, в кулачки которого устанавливают обрабатываемые заготовки.

Суппорт 11 предназначен для перемещения закрепленных на нем режущих инструментов и состоит из следующих основных частей: каретки 6, фартука 25, поперечных салазок 7, средней поворотной части 8, верхних салазок 10 и четырехместного резцедержателя 9 для установки и закрепления режущих инструментов.

Каретка 6 перемещается в продольном направлении по призматической а и плоской б направляющим (рис. 1, б). Планки 1 и 2 каретки скользят по нижним направляющим г и в. Перемещение каретки вручную в продольном направлении осуществляется вращением маховика 26 (рис. 1, а).

Фартук 25 жестко закреплен на каретке 6. В нем помещены механизмы, преобразующие вращательное движение ходового валика 24 и винта 23 в поступательное движение суппорта.

Для устранения люфта в винтовой передаче гайка винта состоит из двух частей, которые разводятся клином. Средняя часть 8 вместе с имеющимися на ней направляющими верхних салазок 10, которая может быть повернута относительно оси станка на угол и закреплена на поперечных салазках 7, предназначена для обработки конических поверхностей изделий.

Верхние салазки 10 предназначены для перемещения резца вручную при вращении рукоятки 12. Точный отсчет величины перемещения суппорта вручную производится по лимбам с ценой деления 0,05 мм

Коробка подач 3 служит для передачи вращения ходовому валику 24 либо ходовому винту 23. Коробка подач связана со шпинделем станка передачей, в которую входит и гитара сменных колес, расположенная под щитком 1.

Задняя бабка 15 предназначена для поддержки задним центром обрабатываемых заготовок или для установки и перемещения осевых инструментов. Основные части задней бабки: плита 17, корпус 16, пиноль 14, прижимная планка 1 (рис. 1, в).

Задняя бабка перемещается по призматической а и плоской б направляющим (рис. 1, в) станины станка. Перемещение производится либо вручную, либо с помощью суппорта — в случае соединения с ним задней бабки замком (рис. 1, г). Замок состоит из планки 2, прикрепленной к поперечным салазкам 1, суппорта и планки 4, соединенной с плитой 3 задней бабки. Подводя суппорт к задней бабке и перемещая салазки 1 в поперечном направлении, заводят выступ планки 2 за выступ планки 4. При этом задняя бабка соединяется с суппортом и вместе с ним будет перемещаться в продольном направлении от механизма подач.

Для того чтобы вершина заднего центра была точно расположена на оси станка, корпус 16 (рис. 1, а) перемещают в поперечном направлении относительно плиты 17. Для обработки конических поверхностей деталей задний центр смещают винтом 19 от оси станка в направлении «на себя» или «от себя». Пиноль 14 имеет коническое отверстие для установки заднего центра или осевых инструментов.

Электрооборудование станка расположено в шкафу 20. На передней стенке шкафа помещена панель 18 с амперметром, указывающим ток главного электродвигателя станка, и переключателями, включающими станок в электрическую сеть, освещение станка и электродвигатель насоса, подающего охлаждающую жидкость.

Под крышкой 21 расположен электродвигатель ускоренного перемещения суппорта.

Особенности конструкции

К особенностям конструкции 1К62 относят универсальность его функциональных возможностей и грамотно организованное рабочее пространство. Особо отмечается простота настройки режимов работы станка.

Повышенная жесткость всех его рабочих узлов обеспечивается применением в конструкции сверхпрочных подшипников. Благодаря значительной по величине мощности привода на 1К62 допускается обрабатывать заготовки, прошедшие длительную закалку.

Обратите внимание: В конструкции станины предусмотрена возможность изменения положения задней балки, позволяющая обтачивать детали конусообразной формы. Сама балка стыкуется с нижней плоскостью суппорта особым замком, что расширяет диапазон операций сверления

К основным конструктивным узлам этого изделия относят:

Сама балка стыкуется с нижней плоскостью суппорта особым замком, что расширяет диапазон операций сверления. К основным конструктивным узлам этого изделия относят:

- Станину с двумя расположенными по краям тумбами.

- Две бабки (переднего и заднего размещения).

- Суппорт с резцедержателем и фартучный механизм.

- Коробку передач (КП).

Рассмотрим далее организацию рабочего места.

Габариты рабочего пространства

Характеристики рабочего места 1К62 выглядят следующим образом:

- высота станины с надстройками – полтора метра;

- общая длина основания – от 2,5 до 3,5 метров (при ширине 1,2 метра);

- допустимый размер детали, размещенной над суппортом – до 22,4 см, а над станиной – до 43,5 см

- допустимое резцовое сечение – в пределах 2,5 см;

- предельный размер болванки, фиксируемой при обработке – в границах от 75 см до 150 см;

- сквозной размер (диаметр) вала – 5,5 см;

- свободный ход рабочей каретки – до 1330 мм.

В определенных условиях эксплуатации станкового оборудования (при фиксации заготовки в патроне, в частности), вес обрабатываемой болванки может достигать 300 кг. При установке заготовок в центрированной позиции ее масса может достигать 1300 кг.

Передняя и задняя бабки

Основное предназначение передней бабки – обеспечить заданные параметры вращения вала в различных режимах работы при выполнении всего спектра рабочих операций. Здесь же размещены элементы переключения сменных зубчатых шестерен КП. Расположенные в ней механизмы позволяют:

- делать резьбу с шагом, который кратен 4-м и 16-ти единицам; при этом передаточное число увеличивается в 8 и 32 раза соответственно;

- обеспечивать правую и левую нарезку;

- подготавливать резьбы в многозаходном режиме (от 2-х до 60-ти заходов).