Лоботокарный станок

Лоботокарный (лобовой токарный) станок – это один из видов токарных станков. Их спецификой является токарная обработка деталей большого диаметра с малой длиной. Это токарное оборудование также позволяет производить обработку массивных плоских цилиндрических заготовок или обрабатывать короткие детали типа тел вращения со значительными колебаниями (перепадами) диаметра в какой-либо части. Чаще всего с помощью лоботокарных станков обрабатывается торцевая часть закреплённой в планшайбе заготовки или её кромка, нарезается резьба на поверхности детали или производятся операции по шлифовке её торцевой поверхности.

У лоботокарных станков отсутствует задняя бабка, станина станка низкая и короткая, центры расположены высоко. Для работы с большими диаметрами (более 200 мм) переднюю бабку располагают отдельно от суппорта (в этом варианте исполнения как суппорт, так и шпиндель станка снабжаются индивидуальным приводом).

Лобовой токарный станок имеет несколько отличий, позволяющих чётко отделить его от других станков токарной группы:

- крепление на шпинделе (планшайбе) деталей большого диаметра;

- отсутствие задней бабки;

- невысокие обороты вращения шпинделя;

- раздельный привод шпинделя и суппорта;

- возможность осуществления шлифовальных работ;

- исключается возможность закрепления заготовок в центрах.

С помощью лоботокарного станка осуществляется токарная обработка поверхностей цилиндрического, конического, фасонного, лобового типа различных труб, дисков и валов. Такой станок идеально подходит для производства чугунных и стальных фланцев, колец или дисков (реже — маховиков, шкивов и зубчатых колёс). Горизонтальная ось вращения детали и большой объём свободного пространства позволяет обрабатывать на станке массивные многотонные детали небольшой длины.

Монтируется лобовой токарный станок на бетонном основании. На плите крепится станина и тумба. В последней размещается передняя бабка с приводом и коробкой скоростей. Бабка снабжается шпинделем с патроном специальной конструкции, позволяющим закреплять заготовки большого диаметра.

На станине располагаются суппорт с устройствами для зажима и удержания резцов и фартук, снабжённый кареткой. При замене резцедержателя шлифовальной головкой токарная обработка металла резцом может сменяться шлифовальными работами.

Суппорт обладает плавной подачей, обеспечиваемой работой отдельного двигателя.

Электродвигатель, приводящий в действие главный привод, располагается отдельно и также монтируется на массивном основании. Такой вариант компоновки оборудования позволяет значительно снизить воздействие на процесс обработки детали вибрационных искажений, что упрощает процесс тонкой шлифовки торцевой поверхности детали. В ряде случаев по специальному заказу лоботокарные станки снабжаются задними бабками. Такое решение позволяет значительно расширить технологические возможности оборудования.

Снабжение суппорта восьмипозиционной головкой существенно увеличивает набор производственных операций и повышает скорость переключения между ними. Установка транспортёра для удаления стружки значительно облегчает ведение работ при включении станков этого типа в мелкосерийное производство. Токарная обработка деталей многократно ускоряется монтажом на лоботокарный станок устройств числового программного управления контурного типа. Такое нововведение позволяет в автоматическом режиме перемещать резец по заданной криволинейной траектории, изменять частоту вращения шпинделя для сохранения постоянной скорости резания.

Типы и разновидности токарного оборудования

Существует разделение станков по следующим критериям:

- Наибольший допустимый размер обрабатываемой заготовки над станиной.

- РМЦ – расстояние между центрами (мелкие – до 150 мм, средние – 150–300 мм, крупные – более 300 мм).

Также есть множество типов токарных станков, обладающих своей спецификой:

Винторезные станки токарной группы

Станки токарной группы очень распространены в силу своей универсальности. Принцип работы прост: зажатому на шпинделе в горизонтальном положении объекту придается вращение, а с помощью подвижного резца происходит резание. Резец может быть как закрепленным, так и отдельным.

Револьверные станки

Как следует из названия, на направляющих станины располагается суппорт с револьверной головкой. В каждый паз револьверной головки может быть установлен резец.

Во время обработки резцы сменяют друг друга, прокручиваясь, что позволяет не тратить время на замену инструмента.

Карусельные станки

Предназначены в основном для обработки крупных объектов весом в несколько тонн. Основным элементом конструкции является планшайба – горизонтальный диск, на который устанавливается заготовка, и который придает ей вращение.

Отсюда и название данной разновидности станка. Как правило, станок карусельного типа имеет два суппорта для установки резцов – вертикальный и боковой. Это позволяет обрабатывать заготовку по внешней и по внутренней поверхности.

Затыловочные станки

Затылование – это специальный метод заточки торцовых поверхностей инструментов для сверления, фрезерования и нарезания резьбы.

Такая операция необходима для восстановления формы рабочих поверхностей инструмента после длительной эксплуатации. По конструкции затыловочный станок похож на винторезный, но имеет ряд особенностей.

Обрабатываемый объект также вращается шпинделем, а суппорт вместе с резцом совершает возвратно-поступательные движения, срезая (затылуя) поверхность объекта на один зуб.

Лоботокарные станки

Похожи на карусельные станки, также имеют планшайбу, но на лоботокарных станках планшайба устанавливается вертикально. Карусельные и лоботокарные станки могут взаимно заменять друг друга.

Как правило, применяются для резания с торца, то есть со «лба». Отсюда и название. Предназначены для обработки объектов, диаметр которых значительно превышает их длину (колеса, шестеренки, шкивы).

Станки с бесступенчатым приводом

Бесступенчатый привод – это механизм, позволяющий плавно менять скорость вращения шпинделя, без резких перепадов и остановки станка.

Такая функция позволяет постепенно подобрать нужную частоту вращения уже в процессе работы, а не прикидывать ее «на глаз».

Трубонарезные агрегаты

Как следует из названия, предназначены для обработки труб. Очень похожи на винторезные станки, но есть одно существенное различие в конструкции шпинделя: для того, чтобы длинные трубы надежно удерживались, через корпус станка насквозь проходит тоннель, в котором труба зажимается шпинделем в двух точках.

Это обеспечивает вращение объекта без люфта. Также существуют дополнительные подставки для труб, если они значительно превышают расстояние между патронами.

Токарно-фрезерный обрабатывающий центр

Многоцелевой комплекс, объединяющий в себе токарные и фрезерные функции. Имеет фрезерную головку, на которую может быть установлен режущий инструмент.

Головка эта подвижна, может обрабатывать объект как сбоку, по внешней поверхности, так и с торца, по внутренней.

Автомат продольного точения

Предназначен для серийного изготовления и обработки малогабаритных деталей диаметром 1–60 мм, длиной – 5–300 мм.

Автомат устроен следующим образом: в подвижном шпинделе с помощью цанги закрепляется заготовка, резцы же остаются неподвижными или передвигаются по горизонтали; шпиндель вместе с заготовкой подводится поочередно к нужным резцам и обрабатывается.

Многошпиндельные токарные станки

Станки с тремя или более шпинделями, на которых крепятся заготовки для одновременной или поочередной обработки. Используются исключительно на серийных производствах.

Карусельные и лоботокарные станки

Токарно-карусельные станки

Токарно-карусельные станки предназначены для черновой и чистовой обработки крупногабаритных деталей с круговыми поверхностями, высота которых обычно меньше или незначительно превышает диаметр обрабатываемой заготовки (рис. 3.21).

рис. 3.21. Карусельный станок и схема обработки заготовки на нем: 1 – основание поворотного стола; 2 – вертикальная стойка; 3 – траверса; 4, 9 – привода подачи вертикальных суппортов; 5,7 – вертикальные суппорта; 6 – поперечина; 8 — револьверная головка; 10 – поперечный суппорта; 11 – привод поперечного суппорта; 12 – планшайба

Станки универсального исполнения применяют в основном при единичном и мелкосерийном характере производства. В крупносерийном и массовом производстве используются высокопроизводительные специальные карусельные станки.

Главное движение резания – вращение стола (планшайбы) с заготовкой; движение подачи – горизонтальное и вертикальное перемещения суппорта.

Какие классы точности существуют и чем отличаются?

Классом точности называют обобщенную характеристику средств измерений, которая определяется пределом погрешностей (основных и дополнительных), а также рядом свойств, оказывающих влияние на точность измерений, производимых с их помощью.

Пределом погрешности является наибольшая погрешность измерительного прибора, при котором он является годным к измерению. Предел допускаемой основной погрешности выражается в форме:

- абсолютной;

- относительной;

- приведенной

Погрешности. Класс характеризует свойство точности проведения измерений с помощью данного прибора. А точность средств измерения — это качество измерительного прибора, которое свидетельствует о близости погрешности проводимых измерений к нулю.

Если же речь идет о классе точности, который обеспечивает, к примеру, токарный станок, то здесь имеется в виду класс чистоты поверхности детали, которую данное оборудование способно обеспечить в процессе обработки заготовки.

Измерительные приборы, а также обрабатывающее оборудование имеет следующие классы точности: 0,01; 0,015; 0,02; 0,025; 0,04; 0,05; 0,1; 0,15; 0,2; 0,25; 0,4; 0,5; 0,6; 1,0; 1,5; 2,0; 2,5; 4,0; 5,0; 6,0. Кроме того, выделяют несколько категорий классов точности:

Особой

Этот «Класс С» — высший класс точности оборудования (как измерительного, так и обрабатывающего). К данному классу относятся такие станки (в нашем случае – токарные), которые должны производить обработку заготовок с получением высшего класса чистоты поверхности (0,01-0,015).

Высокой

Высоким классом точности обладают, к примеру, ювелирные, медицинские и лабораторные весы. Другое название такого оборудования – прецизионное. Оно имеет маркировку «класс В». Если речь идет о токарном оборудовании, то высокий класс чистоты (0,02-0,025) обеспечивают детали полировальные токарные станки.

Нормальной

Под нормальным классом точности (маркировка — «класс Н», но она, как правило, не ставится) подразумевается такая характеристика оборудования или детали, при которой обеспечивается идентичность результатов в не менее, чем у 98% заведомо одинаковых объектов. Абсолютный показатель нормального класса чистоты находится в диапазоне (2,0-0,6).

Особо высокой

Оборудование особо высокого класса точности имеет по данному показателю маркировку – «класс А»

При проектировании оборудования высокого класса точности повышенное внимание уделяется качеству шпиндельных подшипников

Здесь преимущественно используются подшипники качения также высоких классов точности, а подшипники скольжения изготавливаются в виде регулируемых конусных втулок. (Все нормы здесь устанавливаются ГОСТом 1969-43).

Повышенной

Данный класс точности имеет маркировку «класс П». Применение элементов более высокого класса точности (в первую очередь, подшипников) увеличивает стоимость готового изделия, обрабатываемого на таком токарном оборудовании.

Однако если требуется получить более высокий класс обработки заготовки, то элементы повышенного класса точности применяют для позиционирования станочных валов, где требуется более высокая точность и скорость вращения.

Лоботокарный станок: виды, характеристики

Цена по запросу

- Специализированный токарный станок

- Заготовки большого Ø и небольшой длины

- Обтачивание, проточка канавок, растачивание

- Передняя бабка с планшайбой

Лизинг

Трейд ин

Рассрочка

Доставка

Купить лоботокарный станок

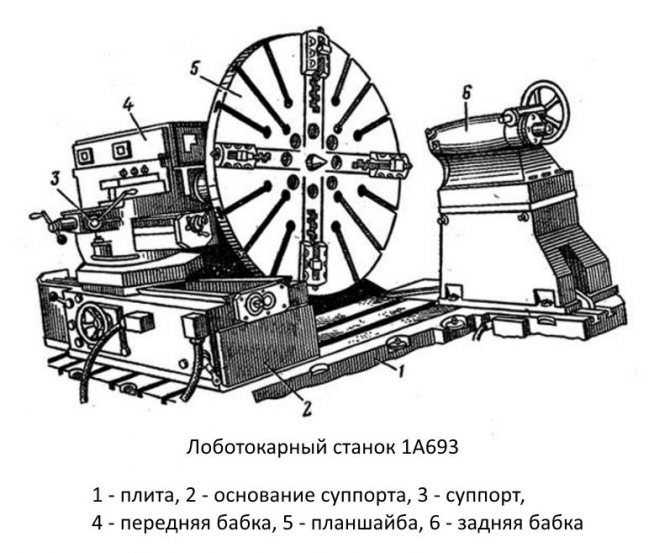

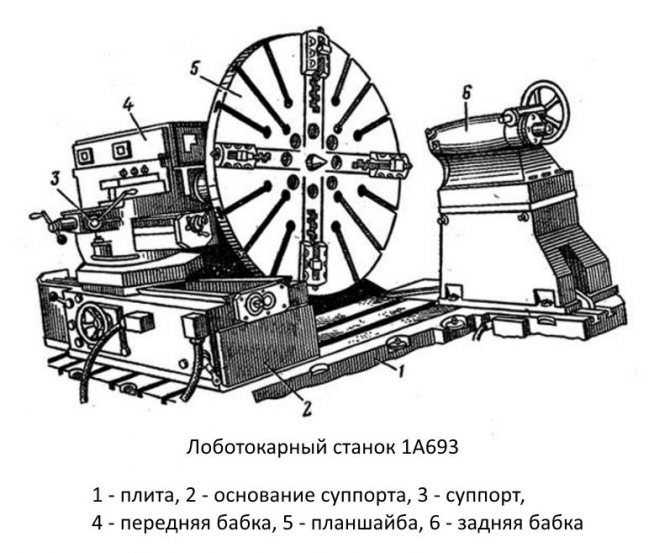

Лоботокарный станок (рис. 1) представляет собой специализированный токарный станок, предназначенный для токарной обработки заготовок большого диаметра и небольшой длины. На этих станках выполняются обтачивание наружных цилиндрических и конических поверхностей, обработка торцов, проточка канавок, растачивание внутренних поверхностей и др. По конструкции лоботокарный станок несколько отличается от центрового токарного станка. Станок имеет следующие основные узлы: плиту 1, переднюю бабку 4 с планшайбой 5, основание суппорта 2, суппорт 3 и заднюю бабку 6, установленную на высокой подставке. Передняя бабка, в которой размещена коробка скоростей, жестко закреплена на плите; основание суппорта с продольными направляющими и заднюю бабку можно переставлять по плите в требуемые положения и закреплять на ней болтами, головки которых входят в пазы плиты.

Рис. 1. Лоботокарный станок 1693

Обрабатываемая заготовка в лоботокарном станке закрепляется на планшайбе в кулачках или с помощью прихватов и болтов; при необходимости заготовка может поддерживаться центром задней бабки. Выемка в плите под планшайбой позволяет обрабатывать заготовки, диаметр которых больше диаметра планшайбы.

Цепь подач получает движение от отдельного электродвигателя и обеспечивает механические продольное и поперечное перемещения суппорта в широком диапазоне скоростей (величин подачи).

Лоботокарный станок: характеристики

Лоботокарный станок 1Н692

- Высота центров над плитой — 1000 мм

- Наибольшее расстояние между центрами — 2000 мм

- Диаметр планшайбы — 1250 мм

- Наибольший диаметр обрабатываемой поверхности над плитой — 2000 мм

- Пределы чисел оборотов шпинделя — 2,5-125 об/мин

- Количество скоростей шпинделя — 18

- Мощность привода шпинделя — 28 кВт

Лоботокарный станок 1693

- Высота центров над плитой — 1250 мм

- Наибольшее расстояние между центрами — 1250 мм

- Диаметр планшайбы — 2500 мм

- Наибольший диаметр обрабатываемой поверхности над плитой — 2400 мм

- Наибольший диаметр обрабатываемой поверхности в выемке плиты — 3200 мм

- Пределы чисел оборотов шпинделя — 0,7-31,5 об/мин

- Количество скоростей шпинделя — 12

- Мощность привода шпинделя — 40 кВт

Лоботокарные станки почти вытеснены станками карусельными. Однако благодаря простоте конструкции и относительно невысокой стоимости лоботокарные станки еще используются в условиях индивидуального производства и для ремонтных работ.

3.3.4. Токарные лобовые станки

Для обработки коротких заготовок большого диаметра и небольшой длины типа шкивов, больших зубчатых колес, маховиков в условиях индивидуального производства, а также в ремонтных мастерских применяют токарные лобовые станки.

По внешнему виду они отличаются от токарных станков сравнительно малой длиной и большим (до четырех м) диаметром планшайбы, а также отсутствием задней бабки.

На рис.20 показаны лобовые станки с суппортом, установленным на одной станине со шпиндельной бабкой и с обособленным суппортом.

Станки состоят из следующих основных узлов: передней бабки с коробкой скоростей и главным электродвигателем, планшайбы, суппорта. Станок с общей станиной имеет коробку подач, передающую движение на ходовой вал.

Станки с обособленным суппортом предназначены для обработки особо крупных деталей, превышающих диаметр планшайбы.

Для этого в фундаменте под планшайбой делают выемку. Привод подачи суппорта такого станка осуществляется или от отдельного электродвигателя, или через храповые устройства.

| а) | б) |

Рис.20. Лобовые токарные станки:

1 – передняя бабка; 2 – электродвигатель привода главного движения; 3 – планшайба;

4 – суппорт; 5 – коробка подач; 6 – ходовой вал

В настоящее время ввиду невысокой точности, сложности установки заготовки, а также низкой производительности лобовые станки применяют редко; их вытеснили более совершенные токарные карусельные станки.

3.3.5. Токарные карусельные станки

Карусельные станки применяют для обработки тяжелых деталей большого диаметра и сравнительно небольшой длины; на них можно производить почти все виды токарных работ. Горизонтальное расположение плоскости круглого стола (планшайбы), на котором крепится заготовка, значительно облегчает ее установку и выверку, что весьма затруднено при обработке больших тяжелых заготовок на токарных и токарно-лобовых станках.

Карусельные станки выпускаются одностоечными с планшайбой диаметром до 1,6 м и двухстоечными с более крупными планшайбами для обработки деталей диаметром до 16 м и более; имеются токарно-карусельные станки, на которых можно обрабатывать детали диаметром до 24 м.

Токарные карусельные станки относятся к пятому типу станков токарной группы (например, 1Б502, 1508, 1512). Характерным внешним признаком таких станков является вращающийся относительно вертикальной оси стол (планшайба, карусель) с заготовкой. Их применяют в условиях единичного и серийного производств при обработке крупногабаритных литых или сварных заготовок. Иногда, при очень больших массах и размерах заготовок, когда нецелесообразно или невозможно вести обработку с использованием станков других групп, расширяют технологические возможности карусельных за счет установки на них специальных устройств – головки для шлифования, фрезерования, долбления, сверления и т.д.

Основные узлы станка изображены на рис.21. Несущая система двухстоечного токарно-карусельного станка состоит из основания 1 стола, двух стоек 12 и поперечины 7, образующих портал. На основании имеются кольцевые направляющие для вращения стола 2 с необходимой скоростью резания на заданном диаметре заготовки 3. По направляющим стоек перемещается траверса 6 для установки на необходимой высоте двух суппортов: револьверного с револьверной головкой 9 и вертикального 4 с резцедержателем. Револьверный суппорт позволяет устанавливать режущие инструменты на каждой из пяти граней револьверной головки. Головка может поворачиваться на 1/5 окружности относительно горизонтальной оси, суппорт – перемещаться горизонтально по траверсе с помощью винта 8 и вертикально или наклонно по собственным направляющим. Вертикальный суппорт также передвигается горизонтально по траверсе и вертикально или наклонно по собственным направляющим. Кроме упомянутых, имеется еще и боковой суппорт 11, перемещающийся по стойке горизонтально со скоростью подачи Sв и Sг. Станок приводится в действие от электродвигателя. Изменение частоты вращения карусели осуществляется ступенчато от коробки скоростей. Подачи всех суппортов осуществляются от коробки подач. Наличие трех (а иногда и более) суппортов позволяет вести параллельную обработку торцовых и наружных поверхностей и отверстия заготовки. Управление станком сосредоточено на двух подвесных пультах – левом 5 и правом 10, дублирующих основные команды.

Рис.21. Токарно-карусельный станок

На карусельных станках с планшайбой малого диаметра закрепление заготовок может осуществляться самоцентрирующими устройствами. С увеличением размеров заготовок для их выверки и закрепления на планшайбе применяют отдельные кулачки, планки, домкраты, подставки, кубики и т.п. Транспортировка заготовок на планшайбу и с нее осуществляется в последнем случае кранами или специальными подъемниками с электромеханическим или гидромеханическим приводами.

Заготовку на столе выверяют, т.е. придают ей правильное положение относительно оси вращения и поверхности стола. Выверку производят с помощью индикатора, устанавливаемого неподвижно относительно медленно поворачиваемой заготовки, используя имеющиеся на ней такие конструктивные элементы, как центральное отверстие, наружный диаметр, диаметр выемки и т.п. В ряде случаев выверку ведут по разметке, т.е. специальным рискам и точкам на заготовке, определяющим границы или положение обрабатываемой поверхности.

Закрепление заготовок должно быть быстрым и надежным, что достигается механизированным гидро-, пневмо- или электромеханическим устройством. Выверенной и закрепленной заготовке сообщается вращательное движение вместе со столом. Это движение является движением резания с заданной скоростью резания. Движение подачи совершают режущие инструменты, установленные в резцедержателях и в револьверной головке суппортов.

Сочетание движений подачи с вращением заготовки позволяет обрабатывать наружные и внутренние торцовые, цилиндрические и конические поверхности. Пример обработки одной стороны шкива приведен на рис.22. В револьверной головке инструментами заняты четыре позиции из пяти: I – сверло, II – два резца в спецдержавке, III – подрезной резец и IV – расточная оправка с резцом. За одну установку выполняется шесть переходов, причем на втором и четвертом переходах осуществляется параллельная обработка инструментами с двух суппортов. Кроме этого, на втором переходе с револьверной головки ведется параллельное обтачивание двух торцовых поверхностей: ступицы и диска шкива. Кроме показанных на рисунке элементарных поверхностей обрабатываются поверхности сложного профиля, для чего применяют специальные копировальные устройства.

Рис.22. Пример обработки шкива на токарно-карусельном станке

studfiles.net

Отличия

От прочих моделей токарно-лобовой станок отличают следующие особенности:

- отсутствие задней бабки;

- высокое расположение центров;

- короткая и невысокая станина;

- ось вращения в горизонтальной плоскости;

- размещение на шпинделе предметов большого диаметра;

- невозможность размещения их в центрах;

- планшайба большого диаметра (до 4 м);

- небольшая скорость вращения шпинделя;

- возможность проведения шлифовки;

- суппорт и шпиндель приводятся раздельно.

Для примера далее рассмотрен лоботокарный станок модели 1А693. Мощность привода равна 30 кВт, частота вращения — 0,8 — 6,3 мин -1 , масса — 58 т. Станок может обрабатывать предметы диаметром 3,2 м (столько составляет расстояние между центрами) массой до 16 т.

Общие особенности

Принцип функционирования токарных станков заключается во вращении шпинделя с заготовкой. Подачи в продольном и поперечном направлениях производятся движением суппорта с закрепленными в нем резцами, либо задней бабки, когда производится обработка концевым инструментом.

Данные приспособления служат для обтачивания различных поверхностей, создания канавок и отверстий различной формы, отрезки, накатывания рифленых поверхностей, сверления, зенкерования и растачивания, развертывания, нарезания резьбы разными способами у валов, втулок, дисков.

Токарные станки классифицируют на полу- и автоматические, на вертикальные и горизонтальные по расположению несущего устройства для фиксации заготовки и шпинделя. Вертикальные модели, к которым принадлежат и лобовые токарные станки, используют для тяжелых коротких предметов большого диаметра.

Конструкция

Лобовой металлообрабатывающий станок монтируют на основе из бетона, где размещают станину и тумбу, в которой находится привод, бабка, оснащенная шпинделем, и коробка передач. Суппорт с приспособлениями для фиксации резцов и фартук, оснащенный кареткой, размещены на станине. Переход к шлифовальным работам от токарных осуществляют путем замены резцедержателя шлифовальной головкой.

Электродвигатель расположен отдельно. Его тоже монтируют на основании. Данный способ компоновки позволяет сократить вибрации, благодаря чему упрощается тонкая шлифовка торцов обрабатываемой детали.

Рассчитанные на работы с предметами, которые больше диаметра планшайбы, станки оснащены обособленным суппортом. Его привод осуществляется посредством храповых устройств либо от отдельного электродвигателя. К тому же у таких моделей есть выемка в основе под планшетом.

Устройство лоботокарных станков на примере 1А693

Общие особенности

Принцип функционирования токарных станков заключается во вращении шпинделя с заготовкой. Подачи в продольном и поперечном направлениях производятся движением суппорта с закрепленными в нем резцами, либо задней бабки, когда производится обработка концевым инструментом.

Данные приспособления служат для обтачивания различных поверхностей, создания канавок и отверстий различной формы, отрезки, накатывания рифленых поверхностей, сверления, зенкерования и растачивания, развертывания, нарезания резьбы разными способами у валов, втулок, дисков.

Токарные станки классифицируют на полу- и автоматические, на вертикальные и горизонтальные по расположению несущего устройства для фиксации заготовки и шпинделя. Вертикальные модели, к которым принадлежат и лобовые токарные станки, используют для тяжелых коротких предметов большого диаметра.

Предназначение

Рассматриваемые механизмы предназначены для работ с короткими чугунными и стальными деталями большого либо неравномерного диаметра. Они подходят также для вытачивания цилиндрических тяжеловесных заготовок.

Токарный станок по металлу обычно используется для обработки кромки или торцевой части, нарезки резьбы, шлифовки торцов, расточки отверстий, подрезки торцов, проточки каналов и др. Таким образом, данные устройства служат для токарной обработки валов, труб, дисков, производства колец, фланцев, дисков, зубчатых колес, шкивов.

Лоботокарные станки, благодаря значительному количеству пространства и вращению шпинделя в горизонтальной плоскости, подходят для многотонных деталей малой длины.

Обычно они встречаются в единичном выпуске и ремонте. Однако, ввиду трудоемкости монтажа заготовки, а также малых производительности и точности, устройства такого типа были замещены карусельными моделями более совершенной конструкции.

Обзор видов

Все токарно-фрезерные агрегаты имеют свой шифр в виде цифр и букв. По нему можно узнать возможности и составить описание того или иного оборудования. Обычно в таком шифре содержится три-четыре знака: первая цифра – это группа, к которой относится стан, вторая – это тип аппарата, третья и четвертая – это описание одного из главных параметров стана или материала, с которым предстоит работать. Если после первого обозначения находится буква, то она указывает на то, насколько усовершенствована или нет была базовая модель. Буква же после всей цифровой части говорит о классе точности, особенностях и варианте модификации базовой модели.

Еще в СССР была создана определенная классификация станков для работы с заготовками из металла, где все оборудование разделили на девять групп, каждая из которых делится еще на несколько подгрупп.

По конструкции фрезерная аппаратура довольно разнообразна, в общем же ее можно разделить на два основных типа:

- станы общего назначения, или универсальные, – сюда относятся вертикально-, горизонтально- и продольно-фрезерные;

- станы специализированные – это шпоночно-, карусельно-, шлицефрезерные, фрезерные с копиром и другие.

Токарно-винторезный

Этот вид токарного стана считается универсальным, именно поэтому он используется при производстве единичных деталей и деталей, выпускаемых сериями. С его помощью можно создавать винтовую нарезку модульного, метрического и дюймового типов, а также производить обработку металлических деталей.

Токарно-карусельный

Оборудование карусельного типа обычно используется для обработки заготовок больших размеров. Используются:

- для работы с заготовками в форме цилиндров и конусов;

- для создания пазов разных конфигураций;

- для фрезеровки, шлифовки и подрезки торцевых частей;

- для создания винтовой нарезки.

Конфигурация данного станка включает специальный стол с планшайбой, стойки и суппорты.

Лоботокарный

На лоботокарном оборудовании проходит обработка деталей цилиндрической и конической форм, лобовых заготовок. Главное отличие – ось вращения расположена в горизонтальной плоскости.

Токарно-револьверные

Револьверная группа станов используется для работы с деталями из калиброванного прута. Такое название оборудование получило благодаря тому, как крепятся в нем инструменты: фиксируются в статическом или приводном держателе. Эта особенность наделяет оборудование множеством возможностей: расточка, точение и фасонное точение, сверление, создание резьбы, развертывание, фрезеровка.

Токарно-фрезерный обрабатываемый центр

Для точения используются металлорежущие резцы, зафиксированные во фрезерной головке. Благодаря этому увеличивается количество функций станка.

Автомат продольного точения

Используется на серийном производстве деталей маленьких размеров из прутов, профиля и проволоки, изготовленных из легированной стали, меди и других металлов. В состав оборудования входят подвижные и неподвижные бабки.

Многошпиндельные токарные станки

Станки этого вида используются для работы со сложными деталями из холоднотянутых прутов или труб различного диаметра сечения. Высокая мощность привода и жесткая конструкция обеспечивают высокую работоспособность оборудования.