Производство резиновой крошки (или резинового гранулята) в промышленных масштабах – перспективное направление бизнеса. Этот материал применяется в строительной сфере, а объемы строительства в России вернулись к росту. За 3-й квартал 2022 г. введено в эксплуатацию на 72.5% больше частных домов по сравнению с аналогичным периодом 2022 г. Соответственно растет потребление крошки.

В этом материале мы расскажем, как правильно организовать бизнес и что важно учесть. Также в тексте приведен расчет прибыли и расходов, срока окупаемости бизнеса.

1. Что такое резиновая крошка и где она применяется? 2. Преимущества материала 3. Технология производства резиновой крошки 4. Как открыть производство резиновой крошки и что для этого нужно? 5. Документы 6. Помещение 7. Сырье 8. Оборудование для производства резиновой крошки 9. Персонал 10. Маркетинг 11. Резиновая крошка как бизнес: план с расчетами рентабельности и окупаемости

Что такое резиновая крошка и где она применяется?

Резиновой крошкой называется продукт вторичной переработки резинотехнического сырья. Она необходимо для производства плитки и брусчатки, покрытий из резины.

Фракционный резиновый гранулят выдерживает большие нагрузки в течение долгого времени. В основном он изготавливается из автомобильных шин, в составе которых высокотехнологичные компоненты.

Материал используют для создания таких покрытий:

- дорог, тротуаров, детских площадок, придомовой территории;

- производственных и спортивных площадок (снижает травмоопасность);

- отмостков, подходов у бассейнов, катков, в предбанниках в саунах, банях.

Также крошку применяют в ландшафтном дизайне как отделочный и кровельный материал — для теплоизоляции. Есть технологии использования резиновой крошки в автомобильном производстве.

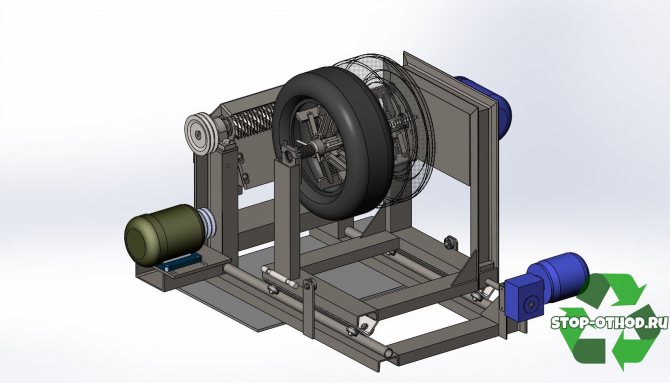

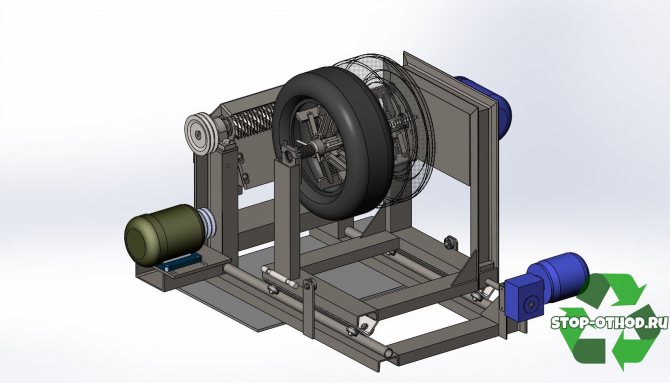

Мобильные установки переработки шин серии УПШ

Предлагаем вниманию покупателей серию мобильных установок по переработке изношенных покрышек в крошку «УПШ-М».

производит различное оборудование по переработке автошин, в том числе и серию установок «УПШ-М».

У нас вы можете купить недорогое мобильное оборудование по переработке всех типов автомобильных покрышек в крошку серии «УПШ-М». В серию «УПШ-М» входит семь моделей. Модификации отличаются возможностью обработки шин по наружному диаметру. Например, модель УПШ-1200-М перерабатывает шины до 1200 мм, а модель УПШ-3500-М измельчает крупногабаритные шины до 3500 мм в наружном диаметре. Ниже приводим описание работы установок на примере модели «УПШ-2-М».

Оборудование позволяет перерабатывать все типы шин в крошку.

- Диаметр посадочного кольца перерабатываемых шин: от R15 до R33

- Внешний (наружный) диаметр шин до 2000 мм.

- Вес перерабатываемых покрышек до 600 кг.

- Технология переработки: метод механического измельчения шин при температуре окружающей среды.

- Габариты станка: (Д/Ш/В): 2200*2000*3000 мм.

- Вес станка: не более 1500 кг.

- Режущая группа: 10 фрез.

- Срок службы фрез: 180-350 шин (зависит от состояния покрышки и ее размера).

- Средняя производительность станка: 6-20 шин/час или до 120 кг резиновой крошки (в зависимости от типа шин).

- Затраты электроэнергии на пр-во 1 тонны резиновой чистой крошки приблизительно 90 кВт. Крошка, полученная с наружной стороны протекторов и боковин автопокрышки.

- Затраты электроэнергии на дробление металлокордных слоев покрышки около 130 кВт/1 тонну.

- Покрышки перерабатываются до посадочных колец шириной около 50 мм. В них проходит толстая бортовая проволока.

C каждой грузовой изношенной шины (диаметром до 1200 мм) снимается до 20 кг чистой резиновой крошки (в зависимости от степени износа протектора.) Далее снимается резинокордовый слой и на выходе получается крошка с кусочками корда, требующая дополнительной очистки. При переработке КГШ в диаметре от 1600 до 2000 мм возможно изготовление чистой крошки (50-120 кг гранул) + резиновой крошки с включениями текстильного волокна или мет. проволоки 60-150 кг. Производительность при переработке КГШ значительно выше, чем при переработке стандартных грузовых шин меньших размеров. Дополнительные опции:

- Система подъема и посадки тяжелых шин, весом до 800 кг.

- Система реза шин на 6 частей-колец. Благодаря этой опции УПШ-2 может заменить станок ББ-500. Т.е разрезать крупногабаритную шину диаметром до 2000 мм на 6 колец: посадочные кольца — 2 шт; 2 боковины; разрезать беговую дорожку по центру на 2 части.

Данная опция актуальна, если перерабатывать шины в режиме частичной переработки т.е. измельчать только наружную оболочку чистой резины (с боковин и беговой дорожки). При полной переработке шин данная опция не нужна.

Основное утильсырье: Вышедшие из эксплуатации карьерные КГШ типа «БЕЛАЗ», тракторные, грузовые и внедорожные покрышки различных типоразмеров с радиальной и диагональной конструкцией корда. Места скопления изношенных автошин:

- на обочинах дорог и несанкционированных свалках;

- на территории автотранспортных и прочих предприятий;

- рядом с шиномонтажными мастерскими;

- карьеры, полигоны, где скапливается большое количество КГШ.

Благодаря тому, что автомобильная обувь в процессе эксплуатации должна испытывать длительные разрушающие нагрузки, при производстве новой авторезины используются дорогостоящие качественные компоненты (природные, синтетические каучуки, масла, реагенты, наполнители и т.д.) в совокупности с новейшими технологиями. Шинная резина является практически самой прочной и долговечной из всех используемых видов резин, обладает многими другими важными качествами (эластичность; стойкость к кислотам и щелочам; прочность на изгиб, растяжение, истирание, устойчивость к циклическим нагрузкам, температурным перепадам и т.д.). При механической переработке покрышек в крошку — гранулят, физико-химический состав авторезины практически не меняется. Ввиду того, что крошка — продукт переработки (утилизации) покрышек, рыночная цена на нее в 3-5 раза ниже, чем на первичное резиновое сырье. Поэтому крошка является недорогим, высококачественным продуктом утилизации автомобильной резины. Принцип работы мобильной установки по переработке автомобильных шин УПШ-2-М: 1. К станку рабочим подкатывается покрышка. 2. Легкие шины устанавливаются в зажимной барабан вручную (до 25-35 кг) по 2 покрышки за раз, тяжелые шины устанавливаются с помощью механизма подъема и посадки шин. 3. Когда автопокрышка надета на зажимной барабан, рабочий с помощью усилия гидравлики разводит лапы зажимного патрона и покрышка надежно фиксируется в барабане. 4. После установки шины рабочим включается привод вращения зажимного патрона, и зафиксированная покрышка начинает вращаться. Так как колеса имеют разный внешний диаметр, предусмотрено 3 скорости вращения. 5. Автомобильное колесо вращается с определенной скоростью, а к нему подводится оператором, вращающаяся со скоростью более 2000 об/минуту мощная режущая коронка. На коронке установлена группа ножей, скрытых под защитным металлическим кожухом. Скорость подвода коронки регулируется оператором, подобно работе на токарном станке. Чем выше скорость подвода коронки к шине, тем крупнее на выходе фракции крошки и наоборот (это способ регулировки фракции резины дробленой). При производстве мелких фракций крошки, производительность установки ниже, чем при производстве крупных гранул. 6. Таким способом сначала с покрышки срезается чистая резиновая крошка, и покрышка перерабатывается до появления корда. Далее вторым этапом идет переработка кордовых слоев каркаса покрышки. 7. Чем больше и тяжелее покрышка, тем выше производительность мобильной установки, и, как следствие, возможность «снять» больше чистой резиновой крошки за более короткий срок (экономится время на установке автомобильной шины в зажимной патрон). 8. Станок по желанию заказчика оснащается дополнительной опцией для продольной резки шин на 6 частей (вырезаются бортовые кольца-2 шт, боковины-2 шт. + каркас режется на 2 части по центру беговой дорожки). Это удобно для компоновки шин, что снижает их объем и делает резину более транспортабельным материалом. Компоновка остатков шины делает их удобными для дальнейшего измельчения. Как уже говорилось выше, данная опция актуальна при режиме «частичная переработка шины в гранулят». Продажа мобильных установок для переработки шин включает в себя следующие этапы: 1. Заключение договора и выставление счета на предоплату 50%. 2. Изготовление оборудования от 35 до 65 дней (зависит от модели и комплектации). 3. Оплата покупателем оставшихся 50% и отправка оборудования в адрес покупателя через транспортную компанию. 4. Получение оборудования покупателем у себя в городе на складе транспортной компании. 5. Обучение персонала, консультирование, информационная поддержка, обмен опытом производится по эл. почте, телефонной связи и печатным материалам, отправленным вместе с оборудованием. 6. Срок гарантийного обслуживания: 12 месяцев. 7. Стоимость дополнительного гарантийного обслуживания 24 месяца: +7% к стоимости договора.

Параметры производства для УПШ-2-M: 1. Необходимая площадь – от 25 м2 2. Рабочая смена – 1 человек 3. Потребление электроэнергии:

- Установленная мощность не более 15 кВт.

- Среднее потребление – не более 10 кВт/час (в связи с тем, что оборудование работает циклично, не с полной нагрузкой после запуска двигателей)

4. Под склад готовой продукции подойдет металлический 20-40 футовый контейнер или подходящее не сырое помещение. В один 20/40 футовый контейнер входит 15/30 000 кг резины дробленой. Производство условно делится на три зоны:

- Склад сырья.

- Сектор производства крошки.

- Склад готовой продукции.

Общие характеристики и преимущества технологии переработки шин на мобильных установках УПШ-M: • УПШ-2-М заменяет целый комплекс (линию) по полной переработки покрышек до 2000 мм в резиновую крошку. • Низкая стоимость установки, что делает ее доступной для начинающих предпринимателей малого бизнеса. • Оборудование окупается гораздо быстрее, чем линии многоступенчатого измельчения шин- в течение нескольких месяцев. • На производство 1 тонны чистой крошки тратится около 90 кВт. Это приблизительно -300 рублей (зависит от типоразмера покрышки, от местного тарифа на электроэнергию). • Затраты на износ ножей не более 2000 рублей на тонну чистой резины дробленой без включений (зависит от типа перерабатываемой шины) • Производство простое, штат всего из одного рабочего. • Крошка идеально подходит для производства резиновой цветной плитки методом горячего и холодного формования, благодаря технологии измельчения и продолговатой форме частиц. Форма резиновой крошки «елочная игла» обеспечивает готовому изделию высокую прочность на изгиб, разрыв. • На выходе: а) чистые резиновые гранулы без включений металла и текстиля; б) резина дроблена с включением корда, требующая дополнительной сепарации. • Для организации цеха подходит практически любое помещение от 25 м2, где есть 15 кВт. • Производство экологически чистое – нет выбросов в грунт и атмосферу. • Производство не вредное для персонала по запыленности, уровню вибрации и шума. • Благодаря тому, что УПШ-2-М имеет возможность перерабатывать крупногабаритные шины, достигается ряд преимуществ по сравнению с работой стандартного дорогостоящего оборудования многоступенчатой переработке покрышек, например, возможность переработки широкого ассортимента шин, подлежащих утилизации по габаритам. Стандартное оборудование может перерабатывать шины диаметром до 1200 мм. Например, модель УПШ-3500-м может перерабатывать шины до 3500 мм! Стоимость утилизации КГШ и сверх крупногабаритных шин значительно выше стоимости утилизации стандартной автомобильной покрышки до 1200 мм.

Большинство достоинств УПШ-М исходят из того, что полное измельчение покрышки на УПШ-М происходит за 1 этап. То есть, не требуется дополнительных станков и стадий, что значительно удешевляет себестоимость производимого товарного гранулята.

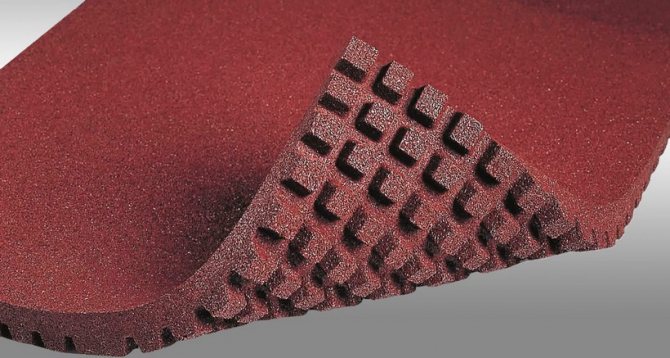

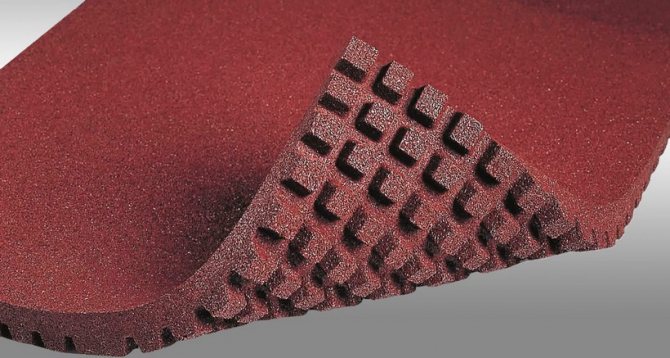

Стоимость 1 тонны резины дробленой на российском рынке приблизительно равна 15 -30 тыс. руб. в зависимости от типа гранул, качества, фракции, сезонности и региона поставки. Резиновая крошка, получаемая на УПШ-2-M, имеет следующие преимущества перед резиновыми гранулами круглого и кубического вида: • При горячем формовании цветной резиновой плитки из такой крошки получаются очень крепкие изделия (особенно на разрыв и излом). Это возможно благодаря удлиненной форме частиц. Также этому способствует сама структура частиц. Частицы сцепляются большей поверхностью и накладываются друг на друга, что менее выражено при сшивке круглых и кубических гранул резины. • В протекторной части любой автомобильной шины содержится только чистая резина. В этой части не проходит ни металлический, ни текстильный корд. Крошка на выходе получается без включений, чего трудно достичь при переработке всей шины (остаются минимальные включения текстиля, металла и резиновой пыли). • Возможно изготовление крошки любой фракции (см. фото ниже) под требование покупателя. Это достигается тем, что путем регулировки подвода фрезы крошка получается необходимой фракции (от пыли до крупных кусочков РД). • Благодаря острым ножам фрезы и эффективной системе воздушного охлаждения крошка не получает следов термического окисления. • Если необходимо, то изделие из такой крошки можно сделать твердым при сильном сжатии пресса. • При необходимости, можно получать на УПШ-2-M из тканекордных шин помимо чистой крошки, гранулы с включением корда. Например, крошка с тканекордом на сегодняшний день — это основной и незаменимый наполнитель спортивных снарядов (например, профессиональных боксерских груш). Такую дробленую резину можно применять в качестве нижнего слоя резиновых плиточных покрытий. Резиновая крошка является основным сырьем для производства многих востребованных товаров: • Покрытий для детских игровых площадок • Спортзалов и спортивных площадок • Резиновой антискользящей брусчатки • Покрытий причалов, бассейнов. • Покрытий для автомоек, гаражей • Покрытие для животноводческих ферм. • Покрытие под деревья для задержки испарения воды, предупреждения роста сорняков. Имеет привлекательный эстетический вид. Используется в ландшафтном дизайне. • Напыляемое гидроизоляционное покрытие стен и фундаментов. • Наполнитель спортивных снарядов (боксерские груши, маты) • Наполнитель в битумно-резиновые смеси (для производства высококачественного асфальта нового поколения, резиновых мастик и кровельных материалов).

1. Данные: • Для простоты расчетов возьмем один типоразмер шины 14.00-24. • Работаем 8 часов в смену, по 2 смены в сутки, 22 суток в месяц. • Производительность в месяц: — 20 тонн чистой резиновой крошки: 10 тонн крошки с включением корда. • Количество рабочих в смене- 1 человек • Форма собственности: ИП или ООО, где действует упрощенная система налогообложения — 6% от общей выручки. • Стоимость электроэнергии 4 руб./кВт (в каждом регионе свой тариф) • Ежемесячные отчисления на з/п.(2 рабочих, при работе в 2 смены)- 50 000 руб. • Стоимость аренды производственного помещения (25 кв.м)- 10 000 руб./месяц. • Среднее энергопотребление 9 кВт/час. • Энергопотребление цеха за месяц- 9(кВт)*16(ч)*22 (сут.)=3170 кВт*4 руб./кВт=12 700 руб. • Другие ежемесячные расходы (офисные, бытовые) – 5 000 руб. • Стоимость реализации 1 тонны крошки на рынке — 18 000 руб. (взята минимальная цена на чистую крошку) 2. Расчеты: • Энергопотребление цеха за месяц — 12 700 руб. • Заработная плата 2 человек в месяц — 50 000 руб. • Арендная плата помещения/месяц — 10 000 руб. • Затраты на расходные материалы (ножи, мешки)/месяц — 10 000 руб. • Другие ежемесячные расходы — 5 000 руб. Итого общие затраты: 87 700 руб. Производительность чистой крошки /мес. — 20 т. Производительность по крошке с включением корда -10 т. Себестоимость 20 тонн чистой крошки и 10 тонн РД с включением корда – 87 700 руб. Валовая прибыль – (20 000*18) + (10 000* 10)= 360 000 + 100 000= 460 000 руб. Прибыль с вычетом себестоимости –0 = 372 300 руб. Прибыль с вычетом налогов и других сборов (8%) — 342 500 руб. Варианты использования крошки с включениями текстиля: • нижние слои блочных резиновых изделий, получаемых методом горячего формования. • наполнитель боксерских груш и других спортивных снарядов (считается наилучшим на сегодняшний день наполнителем) Крошку с включением мет. корда можно использовать в нижних слоях резиновой плитки. Также ее можно отчистить на магнитном сепараторе. Информация по сепаратору отправим по запросу. Внешний вид получаемой на УПШ-2-M резиновой крошки.

Помимо модели УПШ-2-M, можем предложить другие модификации данного типа оборудования: УПШ-1200-M, для полной переработки шин до 1200 мм. УПШ-1-M, для полной переработки шин до 1600 мм. УПШ-3-M, для полной переработки шин до 2200 мм. УПШ-4-M, для полной переработки шин до 2700 мм. УПШ-5-M, для полной переработки шин до 3000 мм. УПШ-3500-M, для полной переработки шин до 3500 мм. Существуют и другие специальные модификации мобильных установок УПШ (для переработке наружной оболочки шины в крошку и возможности резки шин на кольца ) и серия «УПШ-Т» для переработки наружной оболочки шины в чистые резиновые гранулы кубической правильной формы.

Преимущества материала

Залог популярности резинового гранулята — его замечательные эксплуатационные характеристики. Крошка эластична, однако не растягивается и не изгибается. Покрытие отличается прочностью и стойкостью — не реагирует на кислоту или щелочь.

Крошка имеет и другие преимущества:

- Привлекательный внешний вид. Можно создавать черные и цветные покрытия с различным размером фракции. Крошка не реагирует на солнечный свет, краска не теряет яркости с течением времени.

- Покрытие можно сделать подходящим по размеру и нужной толщины.

- Крошка не скользит, является ударопрочной.

- На поверхности материала не скапливается влага.

- Материал термоустойчив, может выдерживать температуру в диапазоне от -45 до 60°С.

Устройство агрегата

Конструкция измельчителя представляет собой ножевой механизм (шредер), который позволяет перерабатывать шины, камеры и другие элементы из резины. Материал при таком способе измельчения сохраняет свою молекулярную формулу и не теряет свойства эластичности. Производительность оборудования полностью зависит от показателя его мощности.

Основные узлы агрегата по переработке резины:

- Электрический двигатель — обеспечивает скорость переработки резиновых отходов, рекомендованная мощность двигателя 4-5 кВт.

- Коробка с режущими дисками — измельчает сырьевой материал до требуемого размера.

- Решетка для калибровки крошки — регулирует диаметр получаемой резиновой крошки.

- Червячный редуктор — исключает заедание и замятие материала.

- Рама агрегата — обеспечивает устойчивое положение станка.

- Загрузочный бункер

- Направляющий лоток

Весь механизм станка помещается в корпус, поверх которого устанавливается загрузочный бункер. Перед погрузкой материала обязательно удаляются посторонние металлические предметы (шипы, гвозди и тд). Шины разрезаются на ленты сокращая время переработки.

Коробка с режущими дисками

Основная часть агрегата – это шредерная установка. Коробка содержит термически обработанные стальные фрезеровочные диски высокой прочности. Они достаточно износостойкие и не требуют частой замены при эксплуатации станка. Изготовление конструкции требует точного расчета отверстий и режущих дисков, поэтому работу стоит доверить конструктору.

Решетка для калибровки крошки

Под коробкой с фрезерными валами устанавливается калибрующая решетка, позволяющая регулировать диаметр резиновой крошки, получаемой при измельчении шин в шредере.

Редуктор червячный

Механический редуктор преобразует угловую скорость используя червячную передачу и позволяет перерабатывать резиновый материал различной эластичности без наматывания и зависания. Механическая передача вращательного движения устанавливается в диапазоне от 25 до 35 единиц, обеспечивая высокую производительность агрегата.

Рама агрегата

Безопасную работу гарантирует каркас станка, изготавливаемый из профильных материалов. Он обеспечивает устойчивое положение агрегата в период измельчения и погрузки сырьевого материала.

Загрузочный бункер

Станок оснащен бункером для загрузки шинного сырья, который для удобства располагается на верхней части корпуса и направляющим лотком. Они обеспечивают равномерное поступление сырьевого материала в шредер (измельчитель) препятствуя образованию заторов в процессе работы.

Приспособление для разрезания покрышки

Для разрезания шин и удаления металлического корда используется конструкция из стойки и несущей рамы. В корпусе расположена система зажима шины, которая во время резки вращается совместно с шиной. Стойка конструкции оснащена клиновидным ножом, настраиваемым на конкретный размер покрышки. Данная технология монтажа конструкции экономит время на подготовку расходного материала к дальнейшему измельчению в шредере.

Измельчение покрышек

Технологический процесс измельчения предполагает следующий порядок действий:

- Сортировка шинного сырья и удаление постороннего металла (гвоздей, шипов и тд)

- Удаление металлического корда

- Резка покрышек на ленты

- Измельчение сырьевого материала в шредере

- Калибровка полученной крошки

Краткий анализ рынка

На российском рынке есть крупные производители резиновой крошки и покрытия, плитки на ее основе. Около 60% переработки шин в стране приходится на 4 завода: в Московской, Владимирской, Волгоградской и Смоленской областях.

До событий, связанных с вхождением Крыма в состав России, эта сфера деятельности в стране активно развивалась. Например, в 2013 г. было изготовлено почти 14 тыс. т резинового гранулята, что на 15% больше, чем в 2012 г.

Однако из-за международного давления и кризисных явлений в РФ производство материала резко упало – к середине 2014 г. снизилось на 71% (к 2013-му). Начала расти доля импортеров, предлагающих более качественный продукт.

Сейчас, на фоне возрождения экономики интерес к этой сфере также восстанавливается. Тем более ниша в регионах фактически свободна.

Технология производства резиновой крошки

Сырье для изготовления гранулята — изношенные автомобильные шины и покрышки. Процесс состоит из нескольких этапов:

- Подготовка шин, очистка, удаление корды (металлической части).

- Нарезка шин на ленты нужной длины (зависит от возможностей оборудования).

- Дробление резины (зависит от применяемой технологии переработки).

- Фильтрация крошки через специальные сита, разделение на фракции соответствующего размера. Существуют разные фракции: от 0,1 мм до 10 мм.

Есть две распространённые технологии переработки резины: ударно-волновая и механическая.

При первом методе резина охлаждается до сверхнизких температур, потом разрушается ударной волной от электрического устройства или микровзрыва.

Механический метод более популярен. Резина дробится сначала при комнатной температуре (до 30°С), после при 100°С, затем при низкой температуре. Наконец, крошка измельчается с помощью «озона» (озонового ножа).

Классическая технология измельчения покрышек

При наличии необходимого оборудования эта технология позволяет получать резиновую крошку любых фракций вплоть до пылевидной субстанции.

Весь процесс переработки шин можно разбить на несколько этапов, на каждом из которых используется определенный тип станков и механизмов.

Основные технологические этапы дробления покрышек и виды оборудования, которое применяется на каждом из них:

- На первой стадии переработки происходит сортировка шин по типоразмеру, что необходимо для настройки оборудования под определенные габариты покрышек. Само дробление начинается с вырезки бортовых колец на специальном вырубном станке.

- Второй этап измельчения шин происходит с использованием гидравлических ножниц, механических резаков или гильотин, с помощью которых происходит резка на ленты и куски средних размеров.

- Процесс дробления продолжается в специальной шредерной установке, где крупные куски резины измельчаются до небольших чипсов размером от 2 до 10 кв. см, которые поступают на следующую технологическую операцию.

- На этом этапе происходит окончательное измельчение сырья до необходимых фракций. Используются роторные мельницы с четырехгранными ножами или другое оборудование, способное выдерживать огромные механические нагрузки.

- После полного измельчения отработанных шин необходимо полученную резиновую крошку отделить от побочных продуктов: рубленного металлического корта и текстильных отходов. Для этого используются магнитные и воздушные сепараторы.

- На заключительном этапе полученная резиновая крошка пропускается через специальное вибросито, где происходит разделение по фракциям. Полученный материал фасуется и отправляется на дальнейшую переработку.

Такова классическая схема технологического процесса дробления шин в крошку при нормальной температуре с примерным перечнем станков и механизмов.

Количество этапов переработки может быть уменьшено или увеличено в зависимости от того, какое оборудование будет использовано и какую крошку необходимо получить на выходе.

Транспортировка сырья от одной технологической операции к другой может осуществляться как в ручном режиме, так и в автоматическом.

Если перемещение покрышек, кусков резины, чипсов и резиновой крошки выполняется с использованием ленточных и шнековых транспортеров, то весь комплекс оборудования для переработки старых шин, по сути, становится производственной линией.

Для организации небольшого цеха по рециклингу монтаж автоматической линии является оптимальным решением.

Далее мы рассмотрим виды оборудования, станков и механизмов, которые используются для дробления покрышек в резиновую крошку.

Как открыть производство резиновой крошки и что для этого нужно?

Потребуются крупные инвестиции. В таблице ниже приведён размер первоначальных вложений – сумма разбита на несколько статей. Основные расходы приходятся на покупку оборудования.

Таблица 1. Величина первоначальных расходов для бизнеса по производству резиновой крошки.

| Расходная статья | Стоимость, руб. |

| Регистрация | 10 тыс. |

| Получение лицензии | 500 тыс. |

| Аренда помещения, 200 кв. м | 100 тыс. |

| Оборудование | 6,8 млн |

| Сырье | 400 тыс. |

| Заработная плата | 220 тыс. |

| Дополнительные расходы | 150 тыс. |

| Итого | 8,18 млн руб. |

Цены актуальны для города с населением до 1 млн чел. В дополнительные расходы входят затраты на электричество, рекламу, косметический ремонт.

Документы

Прежде всего нужно выбрать форму деятельности: ИП или ООО. ИП проще оформить, можно выбрать низкую налоговую ставку. Зато ООО позволит производить больше товара и сотрудничать с большими компаниями. Крупным производителям рекомендуется выбирать форму юридического лица.

При регистрации в ФНС вписывается код ОКВЭД 25.13 «Производство прочих резиновых изделий».

Для начала работы следует получить лицензию (стоимость – 300-500 тыс. руб.). Потребуется привести рабочее помещение в порядок, приобрести оборудование и получить сертификат от Роспотребнадзора.

Качество резиновой крошки регламентировано ГОСТом 8407-89 «Сырьё вторичное резиновое. Покрышки и камеры шин. Технические условия».

Способы изготовления крошки из шин

Способы получения резиновой крошки:

- Охлаждение сырья жидким азотом до хрупкого состояния и последующее измельчение. Такой вид переработки требует наличия специальных морозильных камер, охлаждение сырьевого материала производится до температуры -70 — -90 градусов и невозможно в домашних условиях.

- Измельчение резиновых изделий на специализированных линиях полного цикла переработки. Этот способ применяется на промышленном производстве, где выработка резиновой крошки производится в большом объеме и требует крупных финансовых вложений.

- Переработка резины в домашних условиях на самодельных агрегатах (дробилках). Располагая фрезерным и сварочным оборудованием можно изготовить измельчитель своими руками. При отсутствии такой возможности, детали можно заказать в мастерской по личным схемам. Себестоимость дробилки, изготовленной самостоятельно, значительно дешевле готового оборудования.

При регулярной переработке резиновых отходов требуется хорошо проветриваемое и просторное помещение, для установки оборудования и хранения большого количества резиновых отходов. Плюсом станет расположение помещения в промышленной зоне.

Помещение

Производственное помещение должно находиться на удалении от жилого сектора – не ближе чем в 300 м. Рекомендуется взять в аренду подходящий цех на окраине или в промышленном районе города. Стоимость аренды здесь дешевле, расположение подходит по всем требованиям.

По нашему бизнес плану для оборудования потребуется помещение площадью от 150 кв. м. Оно должно быть разделено на сам цех с техникой, помещения для складирования сырья и готового продукта, комнаты для работников, санузел, кабинет директора.

Цех должен иметь:

- ровный пол;

- высокие потолки (5 м);

- системы вентиляции, очистки воздуха, пожарной безопасности, отопления, электричества (380В);

- косметический ремонт;

- стабильную температуру воздуха 15-18°С.

Сырье

Это основная статья ежемесячных расходов – регулярно потребуется закупать большие объемы автотранспортных шин и покрышек б/у. Найти их несложно. Количество автомобилей в России постоянно увеличивается, как и объемы потребления резинотехнических изделий. Важно их достать – в России не развита система сбора и утилизации этих отходов.

Способов приобретения сырья несколько — купить по объявлению, организовать пункт приема самому или забирать шинные отходы в местах их скопления (на шиномонтажах и в автотранспортных компаниях, на полигонах и карьерах, на несанкционированных свалках).

При наличии крупного производства лучше начать сотрудничество с компаниями, которые могут предложить нужный объем сырья.

Для производства подойдут изношенные шины, покрышки, воздушные камеры, старая тканевая или армированная резина.

Что можно изготовить из полученного гранулята?

Сама резиновая крошка, полученная при переработке старых автомобильных покрышек, является промежуточным продуктом. Сырье, в зависимости о его фракции, используется при производстве следующих изделий:

- напольных покрытий для размещения в помещениях и на открытом воздухе;

- бордюров, отбойников и «лежачих полицейских» для дорожного хозяйства;

- подложек и прокладок для защиты грузов при транспортировке;

- фигур для детских площадок;

- строительных материалов — гидроизоляционные и шумопоглащающие;

- диэлектрических изделий для электротехнической отрасли;

- МБР — мастик битумно-резиновых.

Гранулят добавляют и в асфальтовые смеси, получая прочное и долговечное дорожное покрыие.

Из мелкодисперсной крошки можно производить различные резинотехнические изделия методом горячего прессования, а именно:

- втулки;

- ролики;

- резиновую обувь;

- многие другие товары.

К тому же, она может служить добавкой при изготовлении новой авторезины, тем самым уменьшая ее себестоимость.

Предприниматель получает не только резиновую крошку, но и побочные продукты измельчения: металлический корт и текстиль, которые также являются ликвидным товаром. Их можно продать и получить дополнительную прибыль.

Как видно, для бизнеса на переработке шин открываются широкие возможности в плане сбыта продукции, ведь потребность в ней очень велика во многих отраслях.

Оборудование для производства резиновой крошки

Мы выберем линию для переработки отработанных и подлежащих утилизации старых шин ЛПШ-600 российского производства (механическое измельчение).

Это оборудование предназначено для постоянной загрузки, обладает компактными размерами (150 кв. м), потребляет немного электроэнергии (суммарно 127-166 кВт), отличается высокой производительностью (до 600 кг/ч).

Состоит из:

- бортовырезного станка СОБ-01;

- станка для обработки бортовых колец СПБК-01;

- лентонарезного станка СЛР-01;

- чипсонарезного станка СЧР-01;

- шредера для измельчения авторезины ШР-01 с прямым транспортером длиной 4,5 м;

- роторной дробилки СДР-01;

- вибросепаратора ВС-01 с вытяжкой, циклоном и фильтром;

- магнитного сепаратора СЕМАГ СМ-01 с 2 ковшовыми транспортерами длиной 3,5 м;

- вибропневмокомплекса ВПСК-01 с ковшовым транспортером длиной 3,5-4 м;

- сита вибрационного СВ-01 с ковшовым транспортером длиной 3 м;

- электрооборудования.

Персонал

Нанимать дорогих специалистов с квалификацией необязательно. Нужно взять в штат таких работников:

Таблица 2. Персонал для работы на мини заводе по производству резиновой крошки.

| Должность | Основные обязанности |

| Рабочие, 3 чел. | Обслуживание техники, контроль ее работы |

| Грузчики, 2 чел. | Погрузочно-разгрузочные работы, подача сырья, складирование готовой продукции |

| Технолог, 1 чел. | Контроль за работой техники и технологией производства, устранение неисправностей |

| Менеджер по продажам, 1 чел. | Работа с поставщиками, поиск каналов реализации |

| Водитель, 1 чел. | Логистика, доставка товара потребителям |

| Бухгалтер, 1 чел. | Ведение бухгалтерской отчетности |

| Директор, 1 чел. | Управление и контроль за всей работой предприятия |

Директором может быть сам бизнесмен. Технолога и бухгалтера можно нанять по аутсорсингу, водителя взять со своим автомобилем.

Маркетинг

Разработайте стратегию по продвижению своего продукта. Применяйте такие методы:

- Создание сайта-визитки. Интернет сейчас – самый удобный способ получения информации. Разработайте сайт, заполните его полезной информацией.

- Прямая работа с потребителями. Изучите сферы деятельности, в которых используется резиновый гранулят. С организациями работайте напрямую. Направляйте предложения по электронной почте, организовывайте личные встречи с их представителями, проводите переговоры.

- Продажи через торгово-розничные сети строительных магазинов.

- Наружная реклама на городских щитах, публикация объявлений в газетах.

Пиролизная установка для утилизации покрышек в топливо

Этот способ утилизации автошин заключается в их сжигании в безвоздушном пространстве при температуре 500-1 000 градусов. В результате можно получить:

- кокс;

- газ;

- жидкое топливо.

Нетронутым остаётся металлокорд, который идёт на дальнейшую переплавку. Средний выход жидкого топлива – 40% от массы сырья.

Оборудование по переработке и сжиганию шин включает в себя:

- Загрузочную камеру;

- Топочную камеру;

- Конденсатор, в котором газ превращается в топливо.

Технология позволяет менять тип пиролиза и получать в итоге больше газа или угля. Это обеспечивает безотходное и экологически чистое производство. Полученный газ используется в установке повторно и не происходит выброса вредных веществ в атмосферу.

Популярностью пользуются установки для пиролиза китайского производства. Но у них есть существенные минусы:

- инструкции и документация часто идёт на китайском языке, без перевода;

- сложность заказа запчастей;

- несоответствие установки заявленным характеристикам.