С ростом количества автомобильного транспорта в результате увеличения объема отходов остро встал вопрос экологической ситуации. Ежегодно тысячи покрышек вывозятся на свалки и полигоны, где они становятся источником негативного воздействия на окружающую среду.

Автомобильные шины относятся к 4 классу опасных отходов из-за выделяемых в процессе разложения канцерогенных и токсичных веществ, которые разрушают биосферную оболочку. В последние годы, ужесточились требования утилизации отходов в крупных городах, регулярно проверяется соблюдение техники переработки резиновых изделий.

Правила пожарной безопасности запрещают складировать шины из-за возможности их самовозгорания. Деятельный человек, владеющий базовыми знаниями физики и столярными навыками может превратить переработку резиновых отходов в основной источник дохода. Резиновая крошка, получаемая в процессе утилизации, выступает вторичным сырьем в изготовлении товаров.

Изготавливаем резиновую крошку своими руками при помощи самодельной дробилки

Каждый год тысячи покрышек пропадают на свалках и полигонах, несмотря на то, что для предприимчивого человека они являются бесплатным ресурсом, из которого можно производить резиновую крошку.

Если она понадобилась лишь единожды, можно купить ее в нужном количестве у производителей.

Но где взять резиновую крошку, если она нужна на постоянной основе и в больших количествах?

Стоит задуматься о приобретении собственного оборудования для переработки шин.

Однако полноценная установка не всем по карману, и не для всех окажется рентабельным такое вложение. Выход — создать оборудование своими руками, и с его помощью производить резиновую крошку из покрышек в домашних условиях.

Измельчитель покрышек своими руками

С ростом количества автомобильного транспорта в результате увеличения объема отходов остро встал вопрос экологической ситуации. Ежегодно тысячи покрышек вывозятся на свалки и полигоны, где они становятся источником негативного воздействия на окружающую среду.

Автомобильные шины относятся к 4 классу опасных отходов из-за выделяемых в процессе разложения канцерогенных и токсичных веществ, которые разрушают биосферную оболочку. В последние годы, ужесточились требования утилизации отходов в крупных городах, регулярно проверяется соблюдение техники переработки резиновых изделий.

Правила пожарной безопасности запрещают складировать шины из-за возможности их самовозгорания. Деятельный человек, владеющий базовыми знаниями физики и столярными навыками может превратить переработку резиновых отходов в основной источник дохода. Резиновая крошка, получаемая в процессе утилизации, выступает вторичным сырьем в изготовлении товаров.

Переработка небольшого количества резины в домашних условиях

Если сырья нужно совсем мало, можно обойтись вовсе без оборудования.

Для этого потребуются потребуются только ножницы и резак.

С покрышки вначале убирают металлический корд, затем разделяют на ленты и измельчают их на более мелкие фракции до необходимого размера.

На этом процесс считается законченным.

Материал для оформления дорожек, клумб или отдельной детской площадки готов к использованию.

Но чтобы получить больший объем сырья или иметь доход от переработки шин в домашних условиях, нужно соответствующее оборудование.

Сооружение дробилки для переработки шин

Применяются три основных способа производства крошки:

- Дробление шин после их охлаждения жидким азотом до –190 градусов.

- Получение крошки на промышленном оборудовании полного цикла с удалением корда и последующим измельчением резины.

- Переработка с использованием универсальных дробилок, которую можно осуществлять в домашних условиях самому.

Первые два способа требуют больших инвестиций. Третий вариант доступен каждому

, кто имеет возможность и желание изготовить дробилку дома.

Необходимые агрегаты можно изготовить самостоятельно в мастерской или на производственном участке – там, где есть металлорежущие станки (токарные, фрезерные) и сварочный аппарат для изготовления комплектующих деталей.

Если нельзя самостоятельно выполнить механическую обработку заготовок и придется заказывать их по своим чертежам, все равно стоимость станков по переработке шин будет в несколько раз дешевле, чем аналогичных покупных агрегатов.

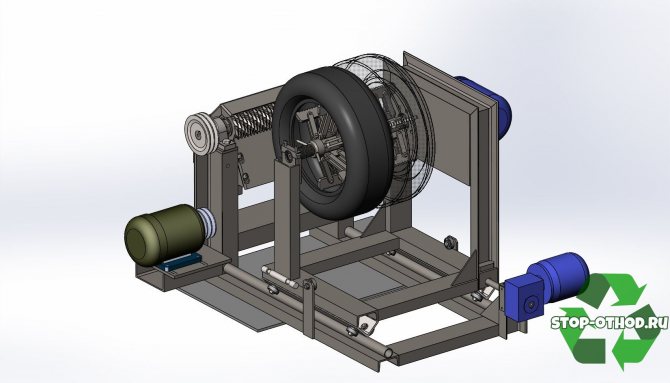

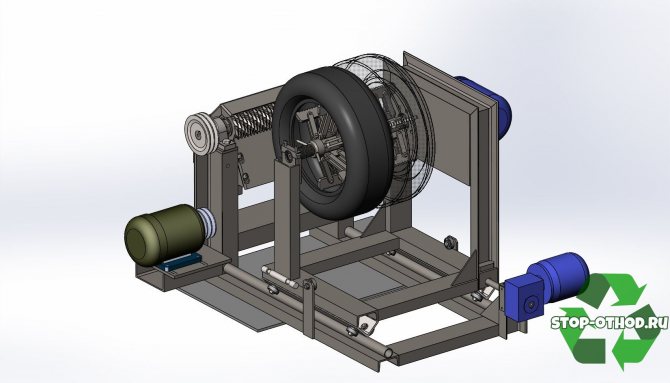

Основным комплектующим устройством на линии по переделке покрышек является шредер (измельчитель для резины). Рассмотрим более подробно и назначение узлов данного станка.

Устройство агрегата

Станок состоит из следующих основных узлов:

- электродвигатель 5 кВт – 2 шт;

- корпус с дисковыми валами;

- решетка;

- редуктор червячный – 2 шт;

- каркас шредера;

- загрузочный бункер;

- направляющий лоток;

- шкаф управления.

Детали установки монтируются на мощной раме, сваренной из швеллеров.

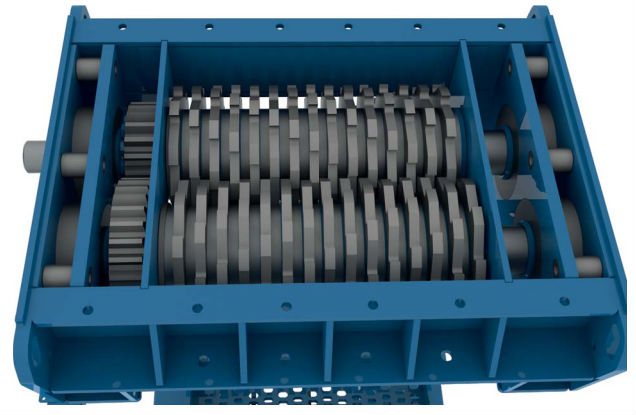

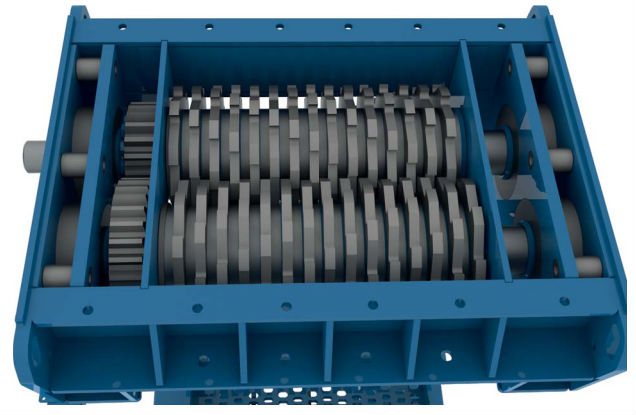

Коробка с режущими дисками

Главным узлом дробилки для резины является корпус с фрезерными валками.

При этом режущие ножи выполнены из высокопрочной стали и термически обработаны, что ощутимо снижает их износ. Они практически не требуют заточки во время эксплуатации.

Расчет отверстий коробки, валов и режущих элементов должен быть точный, поэтому его нужно производить специалисту в этой области (конструктору).

Решетка для калибровки крошки

Для того чтобы получить калиброванную фракцию шинного сырья, шредеры снабжаются специальной решеткой, которая устанавливается под валками.

Редуктор червячный

Вращение валов с дисковыми фрезами осуществляется обособленно, непосредственно от червячных редукторов, соединенных с электродвигателями через муфты.

Способы переработки шин и резины измельчителем в резиновую крошку своими руками

С ростом количества автомобильного транспорта в результате увеличения объема отходов остро встал вопрос экологической ситуации. Ежегодно тысячи покрышек вывозятся на свалки и полигоны, где они становятся источником негативного воздействия на окружающую среду.

Автомобильные шины относятся к 4 классу опасных отходов из-за выделяемых в процессе разложения канцерогенных и токсичных веществ, которые разрушают биосферную оболочку. В последние годы, ужесточились требования утилизации отходов в крупных городах, регулярно проверяется соблюдение техники переработки резиновых изделий.

Правила пожарной безопасности запрещают складировать шины из-за возможности их самовозгорания. Деятельный человек, владеющий базовыми знаниями физики и столярными навыками может превратить переработку резиновых отходов в основной источник дохода. Резиновая крошка, получаемая в процессе утилизации, выступает вторичным сырьем в изготовлении товаров.

Из чего изготавливается резиновая крошка в домашних условиях

Резиновая крошка производится из пришедших в негодность автомобильных шин, они лучше поддаются механическому воздействию и извлечению металлической проволоки (корда).

Переработка отработанных покрышек позволяет получить крошку требуемого диаметра при минимальных потерях сырьевого материала. Вырезанные из шин объемные фигуры используют в качестве украшения во дворах жилищных массивов или садовых участков.

Нередко можно встретить клумбы, невысокие заборы, ограждения детских площадок, выполненных из шин.

Резиновой крошкой крупных размеров выкладывают дорожки частных домов и дачных участков, придавая им эстетически красивый вид. Резиновыми покрытиями, обладающими гидроизоляционными и шумопоглощающими свойствами, оборудуются игровые зоны и спортивные площадки.

Переработка небольшого количества резины в домашних условиях

Получение небольшого объема резиновой крошки в личных целях не требует большого количества сырьевого материала и специального оборудования. Воспользоваться можно подручными средствами, такими как ножницы, гильотинный резак или топор. Для разрезания старых шин также подойдет хорошо заточенный нож.

Этапы переработки шин в крошку в домашних условиях:

- удаление корда

- резка отработанных шин на ленты

- измельчение полученного сырьевого материала

Для работы с большими объемами резиновых отходов в коммерческих и личных целях необходимы финансовые вложения, покупка оборудования и наличие помещения для переработки сырьевого материала.

Стоимость предлагаемых производителями агрегатов зависит от их мощности и комплектации. Отечественные и импортные производители предоставляют линии переработки резиновых отходов полного цикла.

Владея базовыми знаниями по физике можно изготовить оборудование для переработки шин в крошку своими руками, отвечающее личным потребностям.

Способы изготовления крошки из шин

Способы получения резиновой крошки:

- Охлаждение сырья жидким азотом до хрупкого состояния и последующее измельчение. Такой вид переработки требует наличия специальных морозильных камер, охлаждение сырьевого материала производится до температуры -70 — -90 градусов и невозможно в домашних условиях.

- Измельчение резиновых изделий на специализированных линиях полного цикла переработки. Этот способ применяется на промышленном производстве, где выработка резиновой крошки производится в большом объеме и требует крупных финансовых вложений.

- Переработка резины в домашних условиях на самодельных агрегатах (дробилках). Располагая фрезерным и сварочным оборудованием можно изготовить измельчитель своими руками. При отсутствии такой возможности, детали можно заказать в мастерской по личным схемам. Себестоимость дробилки, изготовленной самостоятельно, значительно дешевле готового оборудования.

При регулярной переработке резиновых отходов требуется хорошо проветриваемое и просторное помещение, для установки оборудования и хранения большого количества резиновых отходов. Плюсом станет расположение помещения в промышленной зоне.

Устройство агрегата

Конструкция измельчителя представляет собой ножевой механизм (шредер), который позволяет перерабатывать шины, камеры и другие элементы из резины. Материал при таком способе измельчения сохраняет свою молекулярную формулу и не теряет свойства эластичности. Производительность оборудования полностью зависит от показателя его мощности.

Основные узлы агрегата по переработке резины:

- Электрический двигатель — обеспечивает скорость переработки резиновых отходов, рекомендованная мощность двигателя 4-5 кВт.

- Коробка с режущими дисками — измельчает сырьевой материал до требуемого размера.

- Решетка для калибровки крошки — регулирует диаметр получаемой резиновой крошки.

- Червячный редуктор — исключает заедание и замятие материала.

- Рама агрегата — обеспечивает устойчивое положение станка.

- Загрузочный бункер

- Направляющий лоток

Весь механизм станка помещается в корпус, поверх которого устанавливается загрузочный бункер. Перед погрузкой материала обязательно удаляются посторонние металлические предметы (шипы, гвозди и тд). Шины разрезаются на ленты сокращая время переработки.

Коробка с режущими дисками

Основная часть агрегата – это шредерная установка. Коробка содержит термически обработанные стальные фрезеровочные диски высокой прочности. Они достаточно износостойкие и не требуют частой замены при эксплуатации станка. Изготовление конструкции требует точного расчета отверстий и режущих дисков, поэтому работу стоит доверить конструктору.

Решетка для калибровки крошки

Под коробкой с фрезерными валами устанавливается калибрующая решетка, позволяющая регулировать диаметр резиновой крошки, получаемой при измельчении шин в шредере.

Редуктор червячный

Механический редуктор преобразует угловую скорость используя червячную передачу и позволяет перерабатывать резиновый материал различной эластичности без наматывания и зависания. Механическая передача вращательного движения устанавливается в диапазоне от 25 до 35 единиц, обеспечивая высокую производительность агрегата.

Рама агрегата

Безопасную работу гарантирует каркас станка, изготавливаемый из профильных материалов. Он обеспечивает устойчивое положение агрегата в период измельчения и погрузки сырьевого материала.

Загрузочный бункер

Станок оснащен бункером для загрузки шинного сырья, который для удобства располагается на верхней части корпуса и направляющим лотком. Они обеспечивают равномерное поступление сырьевого материала в шредер (измельчитель) препятствуя образованию заторов в процессе работы.

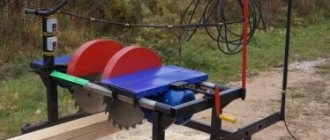

Приспособление для разрезания покрышки

Для разрезания шин и удаления металлического корда используется конструкция из стойки и несущей рамы. В корпусе расположена система зажима шины, которая во время резки вращается совместно с шиной.

Стойка конструкции оснащена клиновидным ножом, настраиваемым на конкретный размер покрышки.

Данная технология монтажа конструкции экономит время на подготовку расходного материала к дальнейшему измельчению в шредере.

Технологический процесс измельчения предполагает следующий порядок действий:

- Сортировка шинного сырья и удаление постороннего металла (гвоздей, шипов и тд)

- Удаление металлического корда

- Резка покрышек на ленты

- Измельчение сырьевого материала в шредере

- Калибровка полученной крошки

Вторичное использование

Резиновая крошка широко применяется в разных сферах производства, реализуется населению или используется в личных целях. Избыток пришедших в негодность автомобильных покрышек и резиновых изделий обеспечивает постоянное наличие расходного материала.

Стоимость резиновой крошки зависит от диаметра и качества гранул. Большим спросом пользуется порошкообразная крошка и гранулы диаметром 2-4 мм. Популярность данного размера обусловлена более низкими затратами на производство товаров и меньший расход клеевого вещества, цена которого превышает стоимость вторичного сырья в несколько раз.

Резиновая крошка используется для изготовления следующих изделий:

- Рулонные покрытия

- Резиновая обувь

- Тротуарная плитка

- Топливо

- Утеплители и уплотнители из резины

- Объемные фигуры, вырезанные из бывших в употреблении шин

- Дорожки для частных домов, садовых и дачных участков

- Гидроизоляционные и шумопоглощающие покрытия для детских и спортивных площадок

- Резиновые технические изделия

- Асфальтовые смеси

- Бесшовные резиновые покрытия

В настоящее время сфера утилизации считается перспективной для открытия собственного бизнеса из-за низкой конкуренции и растущего спроса на услуги по переработке отходов.

Даже при небольшом объеме выполняемой работы, финансовые вложения, потраченные на оборудование, окупают себя в короткий срок.

Переработка шин в дробилке признана самым экологически безопасным способом утилизации, позволяющим получать прибыль при небольших финансовых вложениях.

Как измельчить покрышки?

Технологичная цепочка представляет собой несколько подготовительных этапов, прежде чем получится продукция необходимой фракции.

- Осмотр и удаление посторонних предметов из полости покрышки.

- Вырезка корда.

- Нарезка шины на ленты размером 50-80 мм.

- Измельчение сырья посредством шредера.

- Сепарирование и отделение металлических от текстильных частей.

- Калибрование крошки на фракции с помощью вибрационного сита.

Устройство агрегата

Конструкция измельчителя представляет собой ножевой механизм (шредер), который позволяет перерабатывать шины, камеры и другие элементы из резины. Материал при таком способе измельчения сохраняет свою молекулярную формулу и не теряет свойства эластичности. Производительность оборудования полностью зависит от показателя его мощности.

Основные узлы агрегата по переработке резины:

- Электрический двигатель — обеспечивает скорость переработки резиновых отходов, рекомендованная мощность двигателя 4-5 кВт.

- Коробка с режущими дисками — измельчает сырьевой материал до требуемого размера.

- Решетка для калибровки крошки — регулирует диаметр получаемой резиновой крошки.

- Червячный редуктор — исключает заедание и замятие материала.

- Рама агрегата — обеспечивает устойчивое положение станка.

- Загрузочный бункер

- Направляющий лоток

Весь механизм станка помещается в корпус, поверх которого устанавливается загрузочный бункер. Перед погрузкой материала обязательно удаляются посторонние металлические предметы (шипы, гвозди и тд). Шины разрезаются на ленты сокращая время переработки.

Коробка с режущими дисками

Основная часть агрегата – это шредерная установка. Коробка содержит термически обработанные стальные фрезеровочные диски высокой прочности. Они достаточно износостойкие и не требуют частой замены при эксплуатации станка. Изготовление конструкции требует точного расчета отверстий и режущих дисков, поэтому работу стоит доверить конструктору.

Решетка для калибровки крошки

Под коробкой с фрезерными валами устанавливается калибрующая решетка, позволяющая регулировать диаметр резиновой крошки, получаемой при измельчении шин в шредере.

Редуктор червячный

Механический редуктор преобразует угловую скорость используя червячную передачу и позволяет перерабатывать резиновый материал различной эластичности без наматывания и зависания. Механическая передача вращательного движения устанавливается в диапазоне от 25 до 35 единиц, обеспечивая высокую производительность агрегата.

Рама агрегата

Безопасную работу гарантирует каркас станка, изготавливаемый из профильных материалов. Он обеспечивает устойчивое положение агрегата в период измельчения и погрузки сырьевого материала.

Загрузочный бункер

Станок оснащен бункером для загрузки шинного сырья, который для удобства располагается на верхней части корпуса и направляющим лотком. Они обеспечивают равномерное поступление сырьевого материала в шредер (измельчитель) препятствуя образованию заторов в процессе работы.

Приспособление для разрезания покрышки

Для разрезания шин и удаления металлического корда используется конструкция из стойки и несущей рамы. В корпусе расположена система зажима шины, которая во время резки вращается совместно с шиной. Стойка конструкции оснащена клиновидным ножом, настраиваемым на конкретный размер покрышки. Данная технология монтажа конструкции экономит время на подготовку расходного материала к дальнейшему измельчению в шредере.

Измельчение покрышек

Технологический процесс измельчения предполагает следующий порядок действий:

- Сортировка шинного сырья и удаление постороннего металла (гвоздей, шипов и тд)

- Удаление металлического корда

- Резка покрышек на ленты

- Измельчение сырьевого материала в шредере

- Калибровка полученной крошки

Производительность оборудования

Работа этих двух основных агрегатов при переработке покрышек делается в полуавтоматическом режиме.

Для нормальной работы этой линии необходимо помещение около 150-200 кв. метров. Это вызвано тем, что нужно место для расположения не только оборудования, но и для складирования изношенных покрышек, готовой шинной продукции и металлических отходов.

Выпуск резиновой крошки на данном оборудовании за час составит примерно 200-800 кг и до 100 кг металлического лома, для обслуживания станков понадобится 2-3 работника без квалификации.

Кроме покрышек, на этом оборудовании можно перерабатывать другую резину (транспортерную ленту, камеры, противогазы). На выходе получается крошка с размерами от 0,7 до 4 мм, при этом она составляет 65-85% от всей массы сырья.

Сравнение станков для измельчения резины от «Альфа-СПК»

Все те, кто решил заняться бизнесом по переработке изношенной резины в крошку, сталкиваются с такой дилеммой, как правильный выбор необходимого оборудования для своего предприятия. Только не все оборудование, предлагаемое на нашем рынке принесет Вам реальный и стабильный доход!

Выбор неправильного оборудования несет за собой:

— убытки и попусту потраченное время;

— потерю Ваших вложений раз и навсегда!

Вам придется вложиться сверх цены в дополнительные комплектующие. Если оборудование «встанет», то каждый день простоя – деньги, которые прошли МИМО Вас. Некачественное оборудование не сможет дать Вам качественную резиновою крошку и необходимый объем для окупаемости производственных затрат. Вопрос об окупаемости оборудования затянется на долгие годы или об этом вовсе придется забыть, не говоря уже о прибыли!

Безусловно, Европейское оборудование по переработке изношенной резины качественное и надежное, однако стоимость данного оборудования (в среднем около 2 миллионов евро и более) — неподъемная сумма для многих начинающих предпринимателей, тем более окупаемость такого оборудования будет составлять более 7 лет, что, безусловно, становится неинтересным и призрачным в условиях растущей конкуренции и постоянно меняющихся событий. Да и не факт, что оборудование будет изготовлено в Европе. Например: многие известные компании на нашем, Европейском или Американском рынке выдают свое оборудование за Европейское, хотя собирают его целиком и полностью в Китае. Примеров таких компаний — производителей (перепродавцов) масса. К примеру, одна известная Американская компания, которая также представлена на нашем рынке, просто перепродает оборудование Китайского производителя под своим брендом. Такие же компании (перепродавцы) присутствуют на Российском рынке, выдавая свои установки за собственные и убеждая, что они либо собраны в Европе, либо собраны ими, но с Европейскими комплектующими и прочим. Как ни крути эти многочисленные словосочетания, суть от этого не меняется. Китай есть Китай, и если вы решили покупать оборудование Китайских производителей, то покупайте его без многочисленных посредников, которые накручивают и без того на не работающие оборудование более 100 процентов маржинальной прибыли, не неся при этом, никакой ответственности и тем более гарантии. А поломки будут серьезные и постоянные.

Для большей ясности и понимания Вами данного вопроса разберем все подводные камни, с которыми Вы можете столкнуться при покупке оборудования.

Основная масса предлагаемого оборудования в нашей стране имеет в составе так называемую подготовительную группу. Ее необходимость продавцы объясняют тем, что за счет подготовки резины перед подачей в шредер, увеличивается производительность, ножи в шредере меньше затупляются и так далее. Все это чистой воды сказки и выдумки неосведомленных «профессионалов»! Производительность от этого только падает, а ножи в шредерах, если они сделаны из правильной стали, как раз быстрей тупятся от самой резины нежели от резины в которой присутствует металлический корд.

Возвращаясь к подготовительной группе, рассмотрим ее составляющие:

1. Выдергиватель металлического бортового кольца шин. Используется для выдергивания бортового кольца. Затраты: для работы необходим один человек, дополнительная электроэнергия, в случае поломки агрегата работать на линии по переработке покрышек нельзя (чревато поломкой шредера и роторных дробилок). В случае если по каким-то причинам не удалось выдернуть бортовое кольцо, его необходимо вырезать с покрышки при помощи болгарки или специального станка по вырезанию. Среднее время по выдиранию или обрезке бортового кольца шин — около 7-10 минут с каждой стороны.

2. Станки для нарезки подготовленных шин на ленты и чипсы. Используется для нарезания малых кусков резины (среднем до 15 см) для подачи в основной шредер переработки. Затраты: для работы на станке необходим один человек, дополнительные затраты на электричество и на обслуживание, в случае поломки остановка всего оборудования. Среднее время по нарезанию одного грузового колеса на необходимые чипсы — 15 минут.

3. Ножницы гильотинные и другие дополнительные агрегаты для нарезки подготовленных шин на куски. Используется для нарезки грузовых и легковых покрышек для удобства подачи в шредер. Затраты: для работы на станке необходим один человек, дополнительное потребление электроэнергии и другие расходные части. Среднее время по нарезанию одного грузового колеса на необходимые чипсы занимает 10 минут.

Итак, что же дают Вам эти вспомогательные станки и агрегаты? Ответ один — расходы, поломки, высокую себестоимость производства готового продукта и многочисленные затраты на ремонт и модернизацию оборудования.

Реальная себестоимость производства резиновой крошки на оборудовании с подготовительной группой составляет 12-13 рублей (а то и выше) за килограмм, при условии, что данное оборудование исправно работает. И самое главное — переработать по заявленным характеристикам объем покрышек, просто не реально! Многие предприятия, которые работают на аналогичном оборудовании, работают в две смены (днем подготавливают резину для переработки, а ночью перерабатывают то, что подготовили днем), но даже при этом не могут получить с той же 500-ой модели и двух тонн готовой крошки, тем самым зарабатывая максимум 3 000 рублей в сутки. И то, только тогда, когда оборудование исправно работает. Намного выгоднее с такой рентабельностью работать в такси или даже грузчиком, и ничего смешного в этом нет!

Работать на таком оборудование с прибылью для себя НЕВОЗМОЖНО. Не придумывайте велосипед, смотрите на вещи реальными глазами, в противном случае вы получите то, что получили многие. (для увеличения, нажмите на фото).

Оборудование по измельчению изношенной резины от нашей компании

В свою очередь предлагаем Вам реально работающее оборудование, где реальная себестоимость производства килограмма крошки не превышает 5,5 рублей:

— Оборудование, на котором из всей подготовительной группы идут в комплекте только гильотинные ножницы, которые используются только для резки грузовых покрышек на 4 равномерные части.

— Оборудование, на котором реально работает 3 человека.

— Оборудование, которое действительно перерабатывает заявленный по характеристикам объем.

— Оборудование, которое целиком и полностью сделано, разработано и собрано в России.

— Оборудование, на котором вы действительно сможете зарабатывать, имея более 100 % маржинальной прибыли!

По вопросам приобретения или другим дополнительным пояснениям и консультациям, Вы можете обратиться в офисы нашей компании, связавшись с нами по телефонам или заполнив форму обратной связи.

Одно из многочисленных видео в сети выложенных недовольными пользователями, имеющими опыт работать на неправильном оборудовании

Видео презентация нашего оборудования по переработке шин

Куда применить полученное сырье?

- применить для собственных нужд;

- реализовать оптом и в розницу населению и предприятиям;

- использовать для производства товаров или открыть бизнес по укладке резиновых покрытий на заказ.

Цена крошки будет зависеть главным образом от качества сырья, и уже во вторую очередь — от фракции.

Наиболее популярной является крошка, фракция которой составляет 2-4 мм.

Она отлично подходит для создания:

Популярность такой крошки вызвана тем, что на склеивание данных гранул идет минимальное количество клея. А полиуретановое связующее вещество иногда дороже крошки в 5-8 раз.

Вторичное использование

Резиновая крошка широко применяется в разных сферах производства, реализуется населению или используется в личных целях. Избыток пришедших в негодность автомобильных покрышек и резиновых изделий обеспечивает постоянное наличие расходного материала.

Стоимость резиновой крошки зависит от диаметра и качества гранул. Большим спросом пользуется порошкообразная крошка и гранулы диаметром 2-4 мм. Популярность данного размера обусловлена более низкими затратами на производство товаров и меньший расход клеевого вещества, цена которого превышает стоимость вторичного сырья в несколько раз.

Резиновая крошка используется для изготовления следующих изделий:

- Рулонные покрытия

- Резиновая обувь

- Тротуарная плитка

- Топливо

- Утеплители и уплотнители из резины

- Объемные фигуры, вырезанные из бывших в употреблении шин

- Дорожки для частных домов, садовых и дачных участков

- Гидроизоляционные и шумопоглощающие покрытия для детских и спортивных площадок

- Резиновые технические изделия

- Асфальтовые смеси

- Бесшовные резиновые покрытия

В настоящее время сфера утилизации считается перспективной для открытия собственного бизнеса из-за низкой конкуренции и растущего спроса на услуги по переработке отходов. Даже при небольшом объеме выполняемой работы, финансовые вложения, потраченные на оборудование, окупают себя в короткий срок. Переработка шин в дробилке признана самым экологически безопасным способом утилизации, позволяющим получать прибыль при небольших финансовых вложениях.

Как сделать резиновую крошку в домашних условиях без профессионального оборудования

Отправим материал на почту

Как обустройством придомовой территории я всегда занимаюсь самостоятельно без привлечения специалистов и дорогостоящих материалов, я решил озадачиться вопросом, как сделать резиновую крошку в домашних условиях. В дальнейшем она мне пригодится для оформления ландшафта. Предлагаю два варианта изготовления сырья: простой и сложный.

Элементарный способ изготовления крошки в небольшом количестве

Для оформления небольшого участка резиновой крошкой мне пригодилось всего две автомобильных шины, ножницы и резак. При реализации данного способа сложностей не возникло. Единственный нюанс в том, что измельчить резину до минимальной фракции крайне сложно. Весь процесс состоял из таких шагов:

- Я взял две потертых шины от легкового автомобиля, которые уже были не пригодны для эксплуатации.

- Осмотрел их на предмет наличия гвоздей, колючек и прочих лишних предметов, затем вырезал корд (металлическая арматура).

- Следом с помощью больших ножниц нарезал заготовки на ленты одинаковой ширины, после с помощью резака измельчил их до максимально возможного размера.

В результате у меня получилась резиновая крошка своими руками черного цвета. Далее я ее использовал для декорирования клумб, предварительно замочив в краске для придания пигмента.

Сложный способ с применением оборудования

Данный вариант изготовления отличается надежностью, но требует подготовки специального оборудования. Покупать аппаратуру для измельчения я не стал, так как тоже решил собрать конструкцию из деталей, имеющихся в хозяйстве. Расскажу поэтапно, что за чем следовало.

Подробное устройство агрегата

На этом этапе объясню из каких деталей должна состоять самодельная дробилка и откуда я их взял. Если же вам все-таки придется что-то докупить из составляющих, то поверьте это будет гораздо дешевле, нежели приобрести промышленный аппарат. Итак, конструкция должна состоять из:

- двух электрических двигателей (я взял их от двух старых домашних мельниц, мощность по 5 кВт каждая);

- корпус, в котором встроены дисковые валы (последние пришлось заказать под свои размеры);

- обычная решетка;

- червячный редуктор (потребуется минимум два штуки);

- каркас шредера для резиновой крошки, выполненный своими руками;

- бункер для загрузки материала для переработки;

- направляющий канал;

- шкаф с кнопками управления;

- приспособление для подготовки шины к измельчению;

- мощная рама для установки оборудования.

Последний элемент конструкции тоже придется заказывать у профессиональных сварщиков. Раму должны изготовить из швеллеров. Но, если у вас имеется навык в этом деле, то можно продумать опору самостоятельно. Далее предлагаю рассмотреть главные составляющие аппарата подробнее.

Коробка со встроенными режущими дисками

В этот элемент входит корпус, оснащенный фрезерными небольшими валами. Сами ножи, которые и служат для измельчения, изготавливаются из высокопрочной стали. Также они имеют высокую термическую устойчивость, так как способны серьезно нагреваться во время работы. Благодаря термообработке режущие конструкции эксплуатируются дольше и не требуют периодического обслуживания.

Калибровочная решетка

Эта конструкция измельчителя покрышек в крошку своими руками устанавливается сразу под валками. Она служит для получения калиброванной фракции из переработанного сырья. Этот элемент является обязательным, так как позволяет получить равномерную смесь.

Червячный редуктор

Он служит для обособленного вращения дисковых фрез. Сам редуктор соединяется с помощью муфт с предусмотренными электродвигателями. Для осуществления резки резины с достаточной скоростью потребуется выбрать правильное передаточное отношение – от 25 до 35.

Дробилка для резины своими руками

С ростом количества автомобильного транспорта в результате увеличения объема отходов остро встал вопрос экологической ситуации. Ежегодно тысячи покрышек вывозятся на свалки и полигоны, где они становятся источником негативного воздействия на окружающую среду.

Автомобильные шины относятся к 4 классу опасных отходов из-за выделяемых в процессе разложения канцерогенных и токсичных веществ, которые разрушают биосферную оболочку. В последние годы, ужесточились требования утилизации отходов в крупных городах, регулярно проверяется соблюдение техники переработки резиновых изделий.

Правила пожарной безопасности запрещают складировать шины из-за возможности их самовозгорания. Деятельный человек, владеющий базовыми знаниями физики и столярными навыками может превратить переработку резиновых отходов в основной источник дохода. Резиновая крошка, получаемая в процессе утилизации, выступает вторичным сырьем в изготовлении товаров.

Изготавливаем резиновую крошку своими руками при помощи самодельной дробилки

Каждый год тысячи покрышек пропадают на свалках и полигонах, несмотря на то, что для предприимчивого человека они являются бесплатным ресурсом, из которого можно производить резиновую крошку.

Если она понадобилась лишь единожды, можно купить ее в нужном количестве у производителей.

Но где взять резиновую крошку, если она нужна на постоянной основе и в больших количествах?

Как сделать резиновую крошку своими руками

По характеристикам резина относится к материалам, которые включают в себя все перечисленные пункты и их переработка востребована:

- массовое производство и небольшой срок эксплуатации определяют высокую степень загрязнения;

- долго разлагаются в естественной среде;

- ограниченная добыча естественного каучука;

- простая в технологическом плане и недорогая в обслуживании переработка;

- высокая востребованность в материале.

В статье расскажем, как сделать резиновую крошку своими руками, где ее используют и насколько это рационально.

Как изготовить садовый измельчитель веток своими руками

Ветки, остающиеся после обрезки деревьев, — довольно неудобные отходы. Наваленные кучей, они занимают много места, да и в печь ветви сразу не засунешь, приходится долго рубить их топором. Развести костер и просто сжечь на огороде – жалко.

Подходящий вариант для рачительного хозяина — сделать измельчитель веток своими руками, чтобы перерабатывать их в щепу. А уж ей найдется применение – хоть в котле сжигай, хоть для компоста используй.

Нас интересуют конструкции самодельных дробилок, поскольку цены заводских агрегатов несопоставимы с объемами переработки древесины в обычном частном хозяйстве.

- 1 Разновидности садовых измельчителей

- 2 Руководство по изготовлению 2.1 Подбор двигателя и расчет ременной передачи

- 2.2 Подготовка материалов

- 2.3 Изготовление рамы

- 2.4 Сборка измельчителя

- 3 Заключение

- эластичность;

- низкая теплопроводность;

- низкая звукопроводность;

- диэлектрические свойства;

- отсутствие гигроскопичности;

- отсутствие адгезии к газам, агрессивным веществам (за исключением некоторых кислот);

- низкая плотность.

Достоинства

Преимущества резины заключаются в ее свойстве эластичной деформации и химического строения. Каучук — это полимер с формулой С5Н8, синтетическое воспроизводство резины основано на использовании того же полимера, но с большей возможностью получения узконаправленных характеристик. Именно это определяет такие особенности материала, как:

Еще одним достоинством резины является ее способность к переработке. Полное ее восстановление возможно только с потерей прочности, поэтому используется она впоследствии либо для неответственных изделий, либо при вторичном применении.

Из чего изготавливается резиновая крошка

В качестве сырья может использоваться любая резина, предварительно очищенная от посторонних предметов: армирующих, приклеенных и т. д. Но в основном изготавливается резиновая крошка своими руками из покрышек. Выход из этого сырья составляет 60-70%. В промышленных масштабах используется оборудование по 3 технологиям:

- С глубокой заморозкой жидким азотом (-190 °С).

- Механическим отделением корда.

- Универсальное оборудование с использованием дробилок.

Методы самостоятельного приготовления резиновой крошки

В основном интересуются, как можно использовать резиновую крошку своими руками, не крупные предприниматели, а частные лица или небольшие компании/сообщества, для которых покупка дорогого оборудования нереальна.

Основная их цель: минимум вложений, вплоть до самостоятельного изготовления всей технической базы, и получение быстрой прибыли.

Даже с таким подходом к маркетингу переработку вполне можно организовать, изготовив оборудование самостоятельно по чертежам.

Руководство по изготовлению

Первым делом необходимо уяснить, что без навыков слесарно-сварочных работ и соответствующего инструмента вы не сможете сделать даже простой веткоизмельчитель из дисковых пил. К тому же за изготовлением валов и корпусов для подшипников придется обращаться в токарную мастерскую, разве что вам удастся найти готовый узел от старого станка. Весь процесс условно делится на следующие этапы:

- Выбор конструкции шредера.

- Подбор двигателя для привода и расчет главной передачи.

- Заготовка металла и деталей, которые нужно выточить на токарном станке.

- Сборка рамы.

- Установка привода, режущего механизма и ременной передачи.

- Монтаж защитного кожуха и бункера.

Примечание. Мы говорим о ременной передаче, как самой простой в изготовлении и безопасной при эксплуатации. В случае какой-то аварии либо перегрузки ремень проскользнет или соскочит без всяких последствий. Чего нельзя сказать о жесткой связи посредством цепи (редуктора).

Что касается выбора конструкции самодельного измельчителя веток, то здесь рекомендации простые:

- агрегат из дисковых пил — лучший вариант, когда нужно получить мелкую древесную стружку с минимальными затратами;

- если вы планируете измельчать ветви малого диаметра на более крупную фракцию, то подойдет режущий механизм типа фуганка;

- когда в больших количествах надо рубить ветки размером до 5 см, то лучше сделать дисковую дробилку.

Для справки. Мелкая стружка и щепа часто используется садоводами для приготовления компоста и мульчи. Также из нее можно изготавливать топливные брикеты для отопления загородного дома.

Когда тип щепорезки выбран, можно приступать к заготовке деталей, материалов и оборудования. Но в первую очередь необходимо выполнить…

Изготовления крошки построенным измельчителем

Когда измельчитель резины в крошку своими руками был готов мне не терпелось его использовать. Я отыскал еще несколько старых покрышек в погребе и приступил к работе. Вся процедура представляла собой пошаговый алгоритм, о котором рассказываю ниже:

- Визуальный осмотр и удаление мешающих деталей для переработки (мусор, куски грязи, стекла и прочие источники повреждений). Советую на этом заострить свое внимание, так как наличие инородного тела может негативно сказаться на работе построенного агрегата.

- Вырезка корда. Эта манипуляция тоже обязательна, так как внутри него присутствует металлическая проволока, которая не поддается переработке в дробильном аппарате. Из-за наличия такого армирования дробильная машинка может заклинить.

- Подготовка лент из покрышек шириной до 80 мм и дальнейшее их измельчение с помощью установленного в машинке шредера.

- Сепарирование. Происходит процесс отделения оставшихся металлических частей непосредственно от резины.

- Калибрование. На этом этапе происходит изменение уже готовой крошки на фракцию с помощью встроенного вибрационного решета.

На данном этапе вариант профессионального измельчения в резиновую крошку можно считать оконченным. Хочу отметить, что после первой переработки, мне показалось крошка получилась достаточно крупной, поэтому я решил ее пропустить через дробилку еще раз. Второй результат меня впечатлил. Получилось сырье равномерной консистенции.

Подведу итог

Резиновая крошка своими руками в домашних условиях изготавливается двумя способами. Небольшие объемы можно получить достаточно просто, а если крошки нужно много, то потребуется дополнительное оборудование. Соответственно, первый вопрос, с которым надо определиться, какой требуется объем выходного сырья.

Напишите в комментариях, использовали ли вы один из приведенных методов или все-таки склоняетесь к тому, что покупать крошку нужно у промышленного производителя?

Источник