Металлографией называют прикладной раздел металловедения, который занимается исследованием структуры и состава металлов и сплавов. Предметом ее изучения являются состав, форма, пространственное расположение, взаимосвязи, а также количественные и качественные характеристики микро— и макрокомпонентов, образующих физическую структуру металла. Основной инструментальный метод, применяемый в металлографии, — это визуальное изучение отшлифованных образцов исследуемого материала при большом увеличении.

По своей сути металлографический анализ универсален и может использоваться не только для изучения структурных особенностей металлов. Поэтому со временем его стали применять при исследовании других материалов, в том числе и неметаллических. Вследствие этого появились новые разновидности структурного анализа: керамография, пластография и пр., которые используют научные наработки, оборудование и инструментальные методы металлографии. Сейчас все эти направления объединены в единую научно-исследовательскую дисциплину, которая носит обобщающее название материалография.

Что такое металлографический анализ

Металлографические исследования должны не только определить физико-химические свойства металлического образца, но и описать такие эксплуатационные характеристики его материала, как твердость, пластичность, прочностные параметры, коррозионная стойкость и пр. Методы металлографии позволяют получить все эти характеристики путем изучения состава и структуры отполированных образцов металла под микроскопом при большом увеличении.

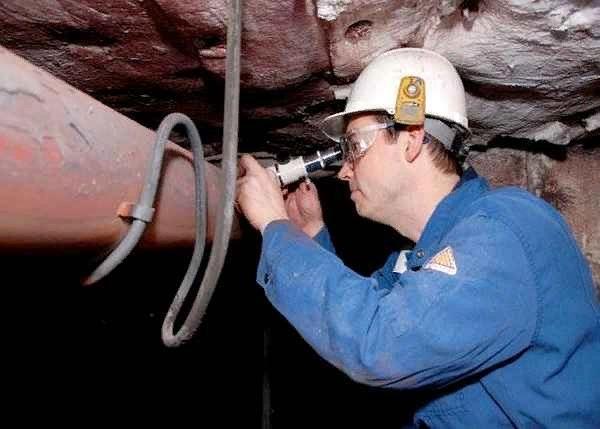

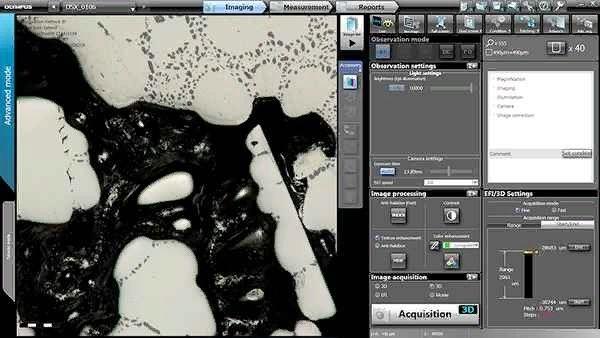

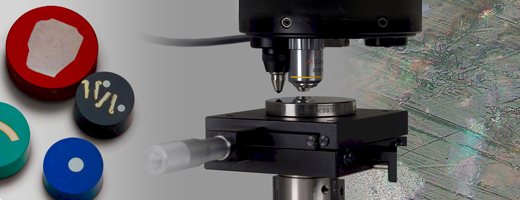

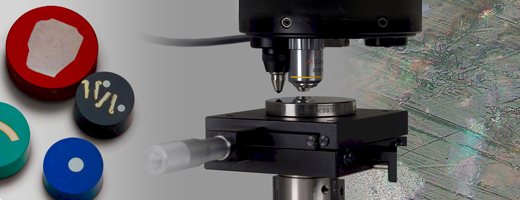

В случае неразрушающего контроля металлографические исследования проводят непосредственно на изделии, для чего применяют портативное оптическое оборудование. При разрушающем контроле из анализируемого участка детали или заготовки вырезают образцы, из которых затем изготавливают металлографические шлифы — тонкие пластинки с идеально отполированной поверхностью.

Чаще всего металлографию применяют при исследовании образцов из стали и чугуна, что связано с особенностями физической и металлургической структуры этих материалов. Еще одна область, где широко используется металлография, — это анализ специальных сплавов из цветных металлов: титана, тантала, циркония и пр. Кроме того, без металлографических исследований не обходится ни одна экспертиза трубопроводов и металлоконструкций, получивших повреждения в результате аварий и катастроф.

Металлопрокат

Внутреннее строение, или структуру, металлов и их дефекты изучают с помощью макроструктурного, микроструктурного, магнитного, люминесцентного, ультразвукового, рентгеновского и γ-дефектоскопического методов анализа.

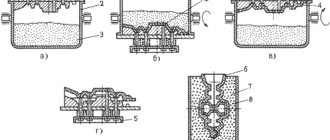

Макроструктура — это строение металла, видимое невооруженным глазом или при небольшом увеличении с помощью лупы. Макроструктурный анализ используют для выявления формы и расположения зерен в литом металле, направления волокон в поковках и штамповках, местонахождения, размеров и форм нарушения сплошности, дефектов сварки, оценки толщины поверхностного слоя в изделиях, подвергнутых специальной поверхностной обработке, и др. Его осуществляют просмотром отшлифованной, отполированной и протравленной поверхности металлического изделия или макрошлифа (вырезанного из заготовки или металлоизделия темплета), поверхность которого шлифуют и протравливают.

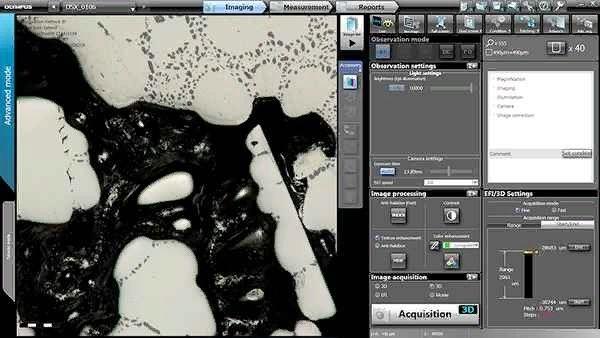

Микроструктурный анализ — это исследование структуры металлов и сплавов с помощью микроскопов с увеличением от 1500 до 100000. Его осуществляют посредством изучения микрошлифов — вырезанных из металлоизделия или заготовки образцов, поверхность которых шлифуют, полируют и подвергают травлению специальными реактивами. При использовании электронных микроскопов рассматривают тонкий прозрачный слепок с микрошлифа — фольгу, или реплику.

В последнее время для исследования структуры и свойств металлов широко применяются методы фрактографии,

позволяющие исследовать строение изломов, т. е. поверхностей, образующихся в результате разрушения металлоизделий или заготовок. Изломы изучают посредством макро- и микроструктурного анализа.

Магнитный метод (магнитная дефектоскопия) применяется для выявления трещин, волосовин, раковин и других дефектов, находящихся на поверхности (или близко около нее) изделий из ферромагнитных материалов. Сущность метода заключается в намагничивании изделия. Затем на поверхность наносится магнитный порошок окиси железа или его суспензия в керосине. Частицы порошка под действием магнитного потока, рассеивающегося в месте расположения дефекта, ориентируются по силовым линиям. В результате отчетливо выделяются даже самые мелкие дефекты.

Люминесцентный метод (люминесцентная дефектоскопия)

используется для выявления поверхностных дефектов изделий (микротрещин). Он основывается на свойстве некоторых органических веществ светиться под действием ультрафиолетовых лучей. Сущность метода заключается в нанесении на поверхность изделия специального флуоресцирующего раствора и ее освещении ультрафиолетовым светом. Проникающий в микротрещины раствор под действием лучей светится, тем самым позволяя их выявить.

С помощью ультразвукового метода (ультразвуковая дефектоскопия)

выявляют дефекты, расположенные глубоко в толще металла. Для этого используются ультразвуковые дефектоскопы, с помощью которых через толщу металла пропускают пучок ультразвуковых волн и контролируют их прохождение. Любая несплошность металла нарушает нормальное распространение волн, что можно увидеть на экране имеющегося в приборе осциллографа.

Рентгеновский метод (рентгеновская дефектоскопия)

применяется для контроля литых, кованых и штампованных деталей, а также сварных соединений. Он заключается в просвечивании деталей рентгеновским излучением и фиксировании выходящего излучения на специальной светочувствительной пленке. При этом темные места на пленке свидетельствуют о наличии дефектов в исследуемых деталях.

Разновидностью рентгеновского метода является γ-дефектоскопия.

Этапы и методы исследований

Комплексное изучение физического состава и структуры металла проводится в специализированных металлографических лабораториях. Несмотря на большое разнообразие методик, предназначенных для различных металлов и сплавов, в общем виде все исследования в металлографии включают в себя следующие этапы:

- Подготовка металлографических шлифов — тонких полированных металлических пластинок.

- Различные виды травлений и иные виды обработки шлифов.

- Изучение структуры образца под микроскопом.

- Анализ полученных изображений и описание результатов.

Выбор того или иного метода металлографического анализа зависит от физико-химических характеристик исследуемого материала, среди которых одними из самых значимых являются размеры и контрастность его зерен.

Подготовка образцов

В металлографии при подготовке исследуемых образцов применяют лабораторное оборудование, разработанное специально для их шлифовки, полировки и травления. Шлифовально-полировальные установки представляют собой станки с круглым вращающимся столом, на который крепится абразивная бумага или нетканый материал, пропитанный шлифовальной суспензией. Металлографические шлифы крепятся на оснастку при помощи термореактивных полимеров или эпоксидной смолы, а точность их прижима к шлифовальному кругу контролирует электронная система управления.

После такой обработки отдельные структурные элементы металлографического образца хорошо видны даже невооруженным глазом, а другие становятся хорошо различимыми под оптическим микроскопом. Кристаллическая структура некоторых металлов не требует дополнительной химической обработки, т. к. хорошо проявляется в поляризованном свете. Для других материалов в металлографии обычно применяют химическое или электролитическое травление, которое делает более отчетливой структурную компоновку металлографического шлифа.

Оборудование

Размер зерен металлических материалов лежит в диапазоне от 1 до 1000 мкм. Поэтому при металлографических исследованиях применяют различные типы оборудования, обладающего соответствующей разрешающей способностью:

- световые оптические микроскопы с различными типами подсветки;

- просвечивающие электронные микроскопы;

- сканирующие электронные микроскопы;

- установки рентгеновской дифракции.

Применяемые в металлографии оптические микроскопы имеют разрешающую способность не более 0.2 мкм, при этом изучение образцов, как правило, производится при увеличении в диапазоне 50÷1000х. Также при металлографическом анализе применяют оборудование с гораздо меньшим увеличением, что позволяет включать в поле обзора крупные кристаллические образования, например, дендриты. Для повышения контрастности изображения микроскопы в металлографии оснащаются оптическими устройствами, позволяющими изучать объект в отраженном свете (по методу светлых или темных полей) и с подсветкой поляризованными лучами.

В случае невозможности получения надлежащих результатов с помощью оптического оборудования в металлографии применяют электронные микроскопы. К таким исследованиям прибегают гораздо реже, так как этот вид металлографического анализа значительно дороже и занимает больше времени. Кроме того, эти устройства имеют ряд технических ограничений.

У используемых в металлографии сканирующих электронных микроскопов при увеличениях менее, чем 500х, четкость изображений становится ниже, чем у световых. А просвечивающие, как правило, не предназначены для использования на увеличениях менее 2000х. Установки рентгеновской дифракции применяются в металлографии реже, т. к. являются узкоспециализированными и больше предназначены для определения доли различных фракций, имеющих разные кристаллические структуры.

Определение количественных показателей

Количественная металлография применяется для оценки геометрических параметров и пространственного расположения кристаллических элементов и примесей с использованием различных видов математического моделирования. Это могут быть как простые методы интерполяции, основанные на измерении толщины слоя или видимых линейных размеров частиц, так и построение стереометрических моделей. В последнем случае в металлографии используют стереологические методы, которые позволяют получать количественную информацию о трехмерном объекте путем обработки данных, полученных на основании геометрических характеристик его двухмерных срезов.

Электронная библиотека

Общетехнические дисциплины / Материалловедение / 1.6. Методы изучения строения металлов

Для исследования внутреннего строения (структуры) металлов и сплавов, а также их поверхности применяются самые разнообразные методы, подавляющее большинство которых основано на физических принципах.

Как правило, изучение строения металлов и сплавов начинается с помощью наиболее простого и широко распространенного в научных и заводских лабораториях метода световой микроскопии

(часто этот метод называют металлографическим

,

хотя это понятие в принципе более широкое).

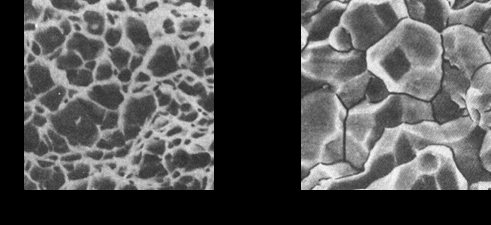

Методом световой микроскопии изучают размеры, форму, взаимное расположение кристаллов (зерен), достаточно крупные включения в них, некоторые дефекты кристаллического строения (двойники, дислокации).

Так как все металлы – вещества непрозрачные (для видимого света), то форму кристаллов, а также их размер и взаимное расположение изучают на специально изготавливаемых микрошлифах. В этом случае делают разрез металла в плоскости, интересующей исследователя. Затем полученную плоскость шлифуют и полируют до зеркального состояния.

Чтобы выявить структуру, следует создать рельеф или окрасить в разные цвета структурные составляющие, что достигается обычно химическим травлением. При травлении кислота, в первую очередь, воздействует на границы зерна, как места, имеющие наиболее дефектное строение и которые в травленом шлифе станут углублениями. Свет, падая на них, будет рассеиваться, и в поле зрения микроскопа они будут казаться темными, а тело зерна – светлым.

Для рассмотрения микрошлифов при исследовании микроструктуры металлов применяют специальные микроскопы, в которых луч от источника света, отражаясь от шлифа, проходит через объектив и окуляр, давая соответствующее увеличение. На рис. 1.13 приведена структура металла при увеличении в 200 раз, так называемая микроструктура.

Иногда требуется рассмотреть более грубые детали структуры, например, конгломераты отдельных более или менее однородных зерен. В этом случае после глубокого травления шлиф рассматривают глазом (или при помощи лупы). Выявленная таким образом структура называется макроструктурой

, а шлиф – макрошлифом (рис. 1.14).

Однако оптический микроскоп не является аппаратом, который может обнаружить кристаллик любого размера. Как известно из оптики, разрешающая способность

микроскопа, т.е. минимальное расстояние, при котором две точки различаются раздельно, не сливаясь в одно пятно:

d =

?/ n sin ?.

В современных микроскопах отверстный угол объектива близок к 90°, показатель преломления воздуха равен 1. Отсюда d

=

?

, т.е. разрешающая способность оптического микроскопа равняется длине волны света, т.е. 0,6 мкм.

Величина 0,6 мкм, характеризующая разрешающую способность оптического микроскопа, теоретическая. Практически (с учетом несовершенства оптической системы микроскопа) она близка к 1 мкм. Следовательно, детали структуры, размеры которых менее 1 мкм, не будут разрешаться оптическим микроскопом. Увеличение, получаемое в световом микроскопе не более 103 (специальным методом можно получить увеличение, вдвое большее).

Для изучения более тонких деталей структуры (мельче 0,1 мкм) применяют методы электронной микроскопии

,

основанные на взаимодействии электронов с твердым телом. Наиболее широкое распространение в настоящее время получили методы просвечивающей электронной микроскопии (ПЭМ) и растровой электронной микроскопии (РЭМ). В основе метода ПЭМ лежит упругое рассеяние электронов (т.е. без изменения

энергии) в поле электрического потенциала атомов. Наиболее простым в методическом отношении является изучение в просвечивающем электронном микроскопе реплик

– тонких пленок, точно воспроизводящих микрорельеф поверхности изучаемого образца. Реплика получается путем конденсации (напыления) паров углерода (или других веществ) в вакууме на поверхность изучаемого объекта с последующим ее отделением.

Разрешение на репликах более 3 нм. С помощью реплик чаще всего изучают характеры изломов сталей. Этот метод называется методом фрактографии (рис.

1.15). В настоящее время метод реплик вытесняется методом РЭМ. Наиболее универсальная и обширная информация получается при использовании дифракции электронов в ПЭМ – метод дифракционной электронной микроскопии. Объектами исследования являются тонкие фольги

(0,1 мкм), получаемые электрохимическим утонением массивных образцов.

Так как теоретическая разрешающая способность микроскопа равна длине волны используемого излучения, то очень малая длина волны электронов указывает на то, что в ПЭМ можно добиться очень высокой разрешающей способности. Однако различные несовершенства электронно-оптической системы ПЭМ значительно ухудшают эту величину (до 0,2 – 1 нм).

Другой метод взаимодействия электронов с твердым телом лежит в основе метода РЭМ. В растровом электронном микроскопе поверхность изучаемого образца облучается очень узким (диаметр 1 – 10 нм) пучком электронов (зондом). Зонд постепенно обегает (сканирует) всю поверхность исследуемого объекта, а датчики регистрируют «ответные» сигналы от участка образца, на который попадает зонд.

Электроны в РЭМ при обычно используемых напряжениях (до 50 кВ) испытывают неупругие (с изменением энергии) столкновения с электронами образца и упругие столкновения с ядрами. При этом образуются и регистрируются датчиками отраженные электроны, испускаемые образцом под воздействием облучения зондом, и характеристическое (определенной длины волны) рентгеновское излучение. Наименьшая разрешающая способность 7 – 10 нм при регистрации вторичных электронов.

Наиболее характерной и отличительной способностью РЭМ является большая глубина резкости изображения (фокуса), что открывает широкие возможности для исследования особенностей поверхностей, в частности, при исследовании изломов.

Кроме того, РЭМ используют при изучении включений в стали, порошков, а также травленой полированной поверхности (т.e. обычного металлографического шлифа), получая лучшие изображения, чем в оптическом микроскопе.

Одним из наиболее важных и распространенных методов изучения строения металлов и сплавов является рентгеноструктурный анализ

. В основе этого метода лежит рассеяние рентгеновских лучей (обычно используют рентгеновские лучи с длиной

волны около 0,1 нм, т.e. порядка размера атома) электронами твердого тела. Анализ дифракционной картины позволяет определить атомно-кристаллическую структуру вещества. Разработаны специальные методы прикладного рентгеноструктурного анализа, которые позволяют исследовать различные нарушения кристаллического строения, определять напряжения в металлах, проводить качественный и количественный фазовые анализы сплавов, исследовать характер колебания атомов (динамику решетки).

В случае применения сложных по составу сплавов исследование всегда начинается с установления его химического состава. Средний состав сплава определяется методами аналитической химии

и

спектрального анализа.

Однако если сплав состоит из нескольких фаз разных составов, и надо знать состав каждой фазы, то применяют метод

фазового химического анализа

. Для этого сплав подвергают растворению (электролизу) таким образом, чтобы интересующая исследователя фаза не растворилась, а остальные растворились. Отфильтровав нерастворимый осадок и сделав химический анализ, устанавливают состав определяемой фазы. Так, в частности, изучают состав

карбидов

(соединений металлов с углеродом) в стали – карбидный анализ.

Высокая точность при определении распределения компонентов в сталях достигается при использовании метода рентгеноспектрального микроанализа

(микрозонда), который основан на анализе рентгеновского характеристического излучения, возникающего при облучении исследуемого объекта узким (до 1 мкм) пучком электронов (зондом).

По длине волны и интенсивности рентгеновского излучения определяют, какие элементы и в каком количестве присутствуют в выбранном зондом микрообъеме. Для выбора исследуемого участка на образце применяют световой микроскоп. С помощью микрозонда определяются все элементы от бора до урана. Ценность метода микрозонда заключается не столько в его чувствительности, сколько в локальности, т.e. способности осуществлять анализ небольших объемов материала (до 0,2 мкм3).

Сфера применения

Металлографический контроль является обязательным для тех видов оборудования, где металл подвергается воздействию высоких температур, критического давления и агрессивных сред. Сюда относятся установки, аппараты, трубопроводы и емкости в энергетике, нефтегазовой отрасли, химической и атомной промышленности. Существует не менее десятка ГОСТ, устанавливающих нормативные характеристики и порядок применения металлографии, и еще большее количество отраслевых инструкций, методик и регламентов. К примеру, металлографические способы оценки зернистости стали паропроводов высокого давления на электростанциях (t до 600 ºC, P до 200 атмосфер) регламентируется ГОСТ-5639. А в случае их аварийного выхода из строя отраслевой нормативный документ предписывает обязательное проведение металлографического контроля.

А приходилось ли кому-нибудь из вас сталкиваться с проверкой сварных швов металлографией? В каких случаях это применяется и как металлографические исследования соотносятся с дефектоскопией? Напишите, пожалуйста, о своем опыте в комментарии к этой статье.

Чем обусловлена необходимость металлографических исследований

С помощью металлографии есть возможность изучать строение и структуру различных материалов. Анализ может показать, какие физико-химические изменения произошли в составе металлов и насколько они повлияли на снижение прочности деталей.

- определения, к какому типу относятся выявленные инородные вещества (дефект, зерно, неметаллические элементы);

- обнаружения трещин, пор, неоднородности структуры по сечению, надрывов (вследствие воздействия внешних факторов);

- оценки формы включений и их границы;

- определения количества микроскопических частей в области исследования, их объема и занимаемой поверхности;

- просчета площади конкретно взятого сечения микроскопических частей и его периметр;

- измерения твердости металла

Как получить качественный образец для исследования

Существует такое понятие, как металлографическая пробподготовка. Её можно отнести к неотъемлемой части анализа структуры и физико-химических характеристик металлов. Данную стадию нельзя недооценивать, ведь от качества полученного образца для исследования зависит, собственно, его результат. Образец должен быть правильной формы и соответствовать всех характеристикам, необходимым для его изучения.

Имея в своем распоряжении высококлассное оборудование, старайтесь сделать все образцы максимально одинаковыми. В таком случае будет легче выявить определенную закономерность, так как в каждой партии конкретные свойства будут повторяться.

Чтобы готовые образцы отличались хорошим качеством, не обойтись без использования профессионального оборудования. Процесс создания материала для пробподготовки проходит в несколько стадий:

- Вырезается объект из детали.

- Материал запрессовывается в смолу.

- Производится шлифовка и полировка.

- Производится травление (если необходимо).

- Полученная поверхность микрошлифа тщательно изучается.

Травление необходимо для определения очертаний основного металла, величины областей термического влияния, выявления неоднородности структуры и пр.

Помимо различного оборудования, в металлографии используются расходные материалы, например, алмазные и абразивные отрезные диски, шлифовальные диски, абразивная бумага, полировальные сткани, алмазные и коллоидные суспензии, компаунды для запрессовки и т.д.

Металлография – это область исследования, которая не только помогает усовершенствовать имеющиеся технологии производства продукции, но и открывает возможности для создания новых сплавов и производных из них.