Автоматизация производства в значительной степени расширила возможности промышленности. Автоматические устройства и система ЧПУ не только позволяют выполнять рутинную и циклическую работу без участия человека, но и значительно повышать скорость, точность и возможности исполняемых действий.

Основой любого производственного процесса является устройство ЧПУ. В промышленности большую часть функций выполняют станки. Устройство ЧПУ в них – основа производства. Наряду с автоматическими конвейерными лентами и промышленными лентами современные системы ЧПУ для станков вывели производство на качественно новый уровень.

Принцип работы ЧПУ

Числовое программное управление требует специальную программу, которая составляется для станка один раз на изготовление каждого вида деталей, после чего устройство ЧПУ способно в автоматическом порядке обрабатывать заготовки до необходимого состояния.

Металлообрабатывающий станок с такой системой состоит из следующих частей:

- подсистема управления;

- исполнительный механизм;

- подсистема обратной связи.

Конструкция системы зависит от размеров станины, на которой размещаются все остальные детали.

Архитектура ЧПУ

Все системы ЧПУ имеют схожую архитектуру и состоят из нескольких составных частей. В наиболее надежных станках они реализованы в виде отдельных модулей, каждый из которых снабжен собственным процессором. Недорогие системы собраны на базе одного компьютера, и его составные элементы существуют только виртуально.

Для описания основных компонентов ЧПУ использованы термины из технической документации ЧПУ Sinumerik (Siemens).

- NCU

. Это центральная часть системы, в задачи которой входят расчет траекторий перемещения инструмента и подача управляющих сигналов на приводы в соответствии с командами УП. - PLC

. Этот программируемый логический контроллер не принимает прямого участия в управлении приводами, но принимает и анализирует сигналы от них. В задачи модуля входит управление сигнальными устройствами, к нему подключаются внешние и внутренние датчики, концевые выключатели, реле, контакторы. - PCU

. Это пульт оператора с сигнальными устройствами, монитором, клавиатурой, интерфейсами передачи и хранения цифровых данных. Главная задача модуля — обеспечить связь оператора или наладчика со станком.

Подсистема управления

Мозгом станков с ЧПУ является микроконтроллер. Этот вид оборудования выступает основой системы контроля. Основные органы управления получают данные благодаря управляющей программе, после чего передает команды на исполнительные механизмы.

Кроме микроконтроллера или процессора в операционную систему управления входят передаточные устройства и человеко-машинный интерфейс. На схемах эти подсистемы представляются в виде стоек числового управления, иногда они объединяются в группу.

Подсистемы управления делятся на две категории:

- первый вид – открытые;

- второй вид – закрытые.

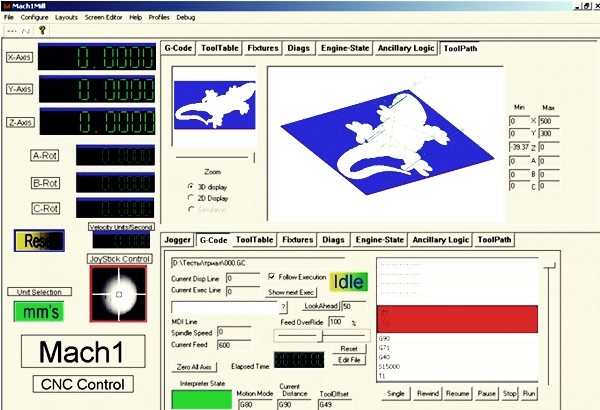

Открытые

При управлении открытых программных средств используется более интерактивный человеко-машинный интерфейс. Программирование таких систем можно осуществлять непосредственно через компьютер. В них же применяется 3D моделирование. Довольно часто программирование алгоритмов управления стойками можно производить при помощи языков высокоуровневого прикладного программирования, после чего переформатировать код в автоматическом режиме на язык, являющийся понятным контроллеру. Основным признаком таких систем является высокий уровень удобства, а также универсальность начинки и легкость ремонта, взаимозаменяемость многих деталей. Управляющая стойка обеспечивает корректировку программы и описания станка.

Но такая универсальность бывает чревата плохой совместимостью деталей между собой, или программного кода с операционной системой.

Поэтому иногда станки с открытым интерфейсом дают сбои или плохо приспособлены для длительной работы высокой сложности. Когда программируется контурное или другое устройство ЧПУ, важную роль играет именно человеческий фактор.

Закрытые

Системы закрытого типа обычно уже имеют ряд написанных программ. Эти программы иногда бывают заданы аппаратно, и для перепрошивки такого агрегата понадобится полностью разбирать корпус, и заменять детали. Программирование системы ЧПУ замкнутого типа ограничивается комбинированием команд на встроенном языке в человеко-машинном интерфейсе. Некоторые закрытые системы имеют встроенные на аппаратном уровне управляющие воздействия. Такие системы специально разработана для создания одного или нескольких типов деталей. Реже в комплекте к машине поставляется программа для ПК, позволяющая писать управляющий код на встроенном языке для компьютера.

Производители оборудования почти никогда не раскрывают архитектуру закрытых систем. При выходе из строя управляющего механизма придется обращаться в компанию-производитель. Определить поломку можно по характерным признакам. Однако благодаря тому, что все части замкнутой ЧПУ проходят множественные проверки на совместимость агрегатов, описанное оборудование отличается высокой степенью надежности и редко выходит из строя. Неоспоримым преимуществом данного типа управления является высокая надежность.

Недостатками до недавнего времени были некая ограниченность и неудобство управления. Особенностью современных систем замкнутого типа выступает обладание встроенным числовым программным обеспечением и удобным человеко-машинным интерфейсом. Они позволяют непосредственно на станке осуществить разработку программы, а также провести 3D моделирование всего процесса, чтобы исключить ошибки.

Существенными недостатками были и остаются высокая цена приобретения и обслуживания, а также сложность обслуживания в связи с тем, что управляющая часть и структура засекречены.

Немного истории

Однако современный этап истории станков с ЧПУ начался лишь спустя полтора столетия после изобретения Жаккара, в Соединенных Штатах Америки. После окончания второй мировой войны, в конце 40-х годов, Джон Пэрсонс — сын владельца компании Parsons Incorporated, попытался управлять станком при помощи специальной программы, которая вводилась с перфокарт. Какого-либо положительного результата Пэрсонс не достиг, поэтому обратился за помощью к специалистам в Массачусетский технологический институт.

Улучшать представленную их вниманию конструкцию сотрудники институтской лаборатории сервомеханики не стали, и про Пэрсонса быстро забыли. А про его идеи – нет. Создав собственную конструкцию, они инициировали покупку институтом компании, которая выпускала фрезерные станки. После чего руководство Массачусетского технологического института заключило контракт с Военно-воздушными силами США. В контракте шла речь о создании высокопроизводительных станков нового типа для обработки пропеллеров фрезерованием.

Управление работой фрезерного станка, который собрали сотрудники лаборатории в 1952 году, производилось по программе, считываемой с перфоленты. Эта конструкция оказалась слишком сложной, и желаемый результат достигнут не был. Однако история получила огласку, сведения о новой разработке попали в печать и вызвали большой интерес конкурентов. Свои разработки в данном направлении одновременно начали несколько известных фирм.

Наибольшего успеха добились конструкторы компании BendixCorporation. Выпущенное компанией Bendix NC-устройство c 1955 года пошло в серию и уже реально применялось для управления работой фрезерных станков. Новинка приживалась трудно, но благодаря заинтересованности и финансовой помощи военного ведомства, за два года было выпущено более 120 станков ЧПУ, которые существенно повысили производительность труда и точность выполнения станочных работ.

Уже тогда были отмечены бесспорные преимущества NC-системы числового управления станками: существенный прирост производительности труда и значительно более высокая точность обработки поверхностей. Но по-настоящему революционные изменения в области станков с ЧПУ состоялись, когда в качестве «умного» модуля, управляющего работой станков, были использованы специально разработанные микропроцессоры и микроконтроллеры. Технический термин «CNC», которым стали обозначать эти системы за рубежом, является аббревиатурой английских слов ComputerNumericalControl.

Подсистема обратной связи

Эта часть станка с ЧПУ представляет собой группу датчиков. Основными из них являются датчики:

- температуры;

- давления;

- положения.

Эта структурная особенность отличает станок с ЧПУ от оборудования с циклическим управлением. Большую роль в составлении программы имеет операционная система и ее принцип работы. Наличие обратной связи повысила надежность и точность оборудования. Без него невозможно выполнение функции самоочистки рабочих механизмов и работа, исполняемая приводом серводвигателя. Качественная и разветвленная функциональная система обратной связи отличает дорогостоящий токарный станок с большими возможностями менее дорогого и более простого оборудования.

Система ЧПУ MULTICUT

Компания MULTICUT — один из ведущих российских производителей станков и координатных обрабатывающих центров с ЧПУ. В 2022 году мы начали серийное производство оборудования с ЧПУ собственной разработки. Управляющая система MULTICUT прошла многоэтапное тестирование у нас и опробована специалистами сторонних компаний. В настоящее время она успешно эксплуатируется на действующих производствах.

В перечень ее базовых возможностей входят:

- управление пятью координатными осями;

- оптическое определение меток на заготовке для точной контурной обрезки;

- поддержка работы двух- и трехшпиндельных станков с последовательной обработкой различными фрезами или работающих в режиме копира;

- управление осью вращения инструмента при одновременной обработке по X, Y и Z;

- работа на станках с автоматической сменой режущего инструмента.

Система способна управлять периферийным оборудованием и дополнительными функциями станка, такими как:

- освещение рабочей зоны;

- насос вакуумного стола;

- аспирация и переключение воздушных каналов при смене рабочего шпинделя;

- упоры позиционирования заготовки;

- подача СОЖ;

- прочие настраиваемые функции согласно конфигурации оборудования.

По отзывам пользователей, MULTICUT является одной из лучших систем ЧПУ в России и достойно конкурирует с зарубежными аналогами.

Принцип работы программного обеспечения

Если мозгом ЧПУ принято считать управляющий модуль, то написанная программа – это принцип его работы. Создание программы заключается в задании координат движения рабочего механизма, скорости вращения и времени смены применяемых рабочих инструментов. При этом программист задает координаты в трех осях. Это может делаться по абсолютному или относительному принципу. В первом случае при составлении программы необходимо каждый раз задавать точку, во втором – величину движения и направление. О типе программного обеспечения и связи управляющих узлов со стойкой расскажет функциональная схема устройства.

Исполнение основной программы происходит одним из трех способов в зависимости от устройства системы управления. Классификация систем выглядит следующим образом:

- разомкнутым или однопоточным;

- замкнутым или двупоточным;

- адаптивным.

Классификационным способом определяется, какая система необходима. В первом случае программа считывается полностью перед выполнением, после чего происходит ее отправка на исполнительный механизм. Системы применяются в основном для простых операций и абсолютно не подходят для станков с серводвигателями. Программа разомкнутых контурных систем довольно часто применяется на токарных станках, не требующих высокой точности.

При замкнутой системе, являющейся частым условием в ходе обработки, программа отсылается на исполнительный механизм по ходу прочтения. При этом обратная связь сообщает ошибку перемещения, а СПУ определяет, какие корректирующие воздействия необходимо отправить в реальном времени. Практически все контурные системы ЧПУ отличаются замкнутой системой.

Адаптивные системы оснащаются двойной обратной связью. Она учитывает не только ошибку перемещения, но и температуру, загрязнение, износ инструмента и другие параметры для более эффективного управления станком. Адаптивные системы позволяют устройству получать посредством обратной связи полные условия резанья и составлять максимально точное корректирующее воздействие. Это нашло широкое применение в металлообрабатывающих станках, большом количестве электромеханических и многофункциональных станков.

Классификация систем и устройств ЧПУ

Системы ЧПУ по своему назначению подразделяют на позиционные, прямоугольные, контурные и комбинированные.

В позиционных -рабочие органы автоматически устанавливаются в позицию, определенную программой управления, без обработки в процессе их перемещения. Так как траектория обработки при перемещении с одной позиции на другую не задается, время перемещения должно быть минимальным. Такие системы применяют в основном при управлении сверлильными и расточными станками.

В прямоугольных -рабочие органы перемещаются по программе поочередно вдоль осей координат на заданные расстояния. В большинстве станков применяют прямоугольные координаты, поэтому она и носит название прямоугольной. Эти системы применяют в фрезерных, токарных и шлифовальных станках.

В контурных -для получения необходимого контура обработки рабочий орган автоматически перемещается по произвольной траектории со скоростью, заданной программой управления. Эти системы также применяют в токарных и фрезерных станках.

Для удобства распознавания систем программного управления были приняты обозначения станков с ЧПУ с добавлением следующих индексов: Ф1 — станки которые имеют цифровую индикацию положения рабочих органов, а также ручной ввод данных; Ф2 — позиционные системы ЧПУ, ФЗ — контурные; Ф4 —смешанные системы программного управления.

В зависимости от числа потоков информации , системы ЧПУ подразделяются на незамкнутые, замкнутые и адаптивные.

Незамкнутые — характеризуются одним потоком информации, направленным от блока управления к исполнительному механизму. В них отсутствует информация о фактическом положении механизма, что снижает точность управления, станком.

Замкнутые- работают по двум потокам информации — задающей и информации обратной связи, содержащей данные о фактической скорости перемещения узлов, их положения и другие сведения о протекании процесса обработки.

Наиболее сложной и точной системой числового управления станками является адаптивная, при которой процесс обработки автоматически приспосабливается к изменяющимся условиям. Такие системы часто называют самонастраивающимися, или самоприспосабливающимися. В них так же, как и в замкнутых, используются два потока информации плюс еще один поток о возможных изменениях, возникающих в процессе обработки; к числу такой информации относятся износ инструмента, изменение сил резания, трения и т. д.

Устройство ЧПУ состоит из электронного блока и электрического канала связи с механизмами управляемого станка. Оно имеет панель управления, с которой осуществляются выбор режима управления, корректировка и отладка программы, контроль и другие операции. Устройство пульта зависит от системы программирования. В соответствии с международной классификацией системы ЧПУ по уровню своих технических возможностей делятся на следующие классы:

NС — обладает покадровым чтением программоносителя на протяжении цикла обработки заготовки;

SNС —производит однократное чтение с программоносителя перед началом обработки партии одинаковых деталей;

CNС —с встроенной мини-ЭВМ (в том числе и микропроцессором) ;

DNС —прямо управляющая группами станков от одной ЭВМ;

HNС —имеющая ручной набор данных с пульта управления.

В настоящее время наиболее широко распространены станки, оснащенные системами ЧПУ классов NC и SNC, имеющие ограниченное число информационных каналов.

В группе NС после включения станка читается первый и второй кадры программы. Затем станок начинает выполнять команды первого кадра, а информация второго остается в запоминающем устройстве. После выполнения команд первого кадра станок выполняет команды второго кадра, а третий кадр в этот момент считывается и запоминается и т. д. Недостатком такой системы является необходимость для обработки каждой заготовки читать все кадры программы, что в условиях частых сбоев при считывании сможет привести к браку продукции.

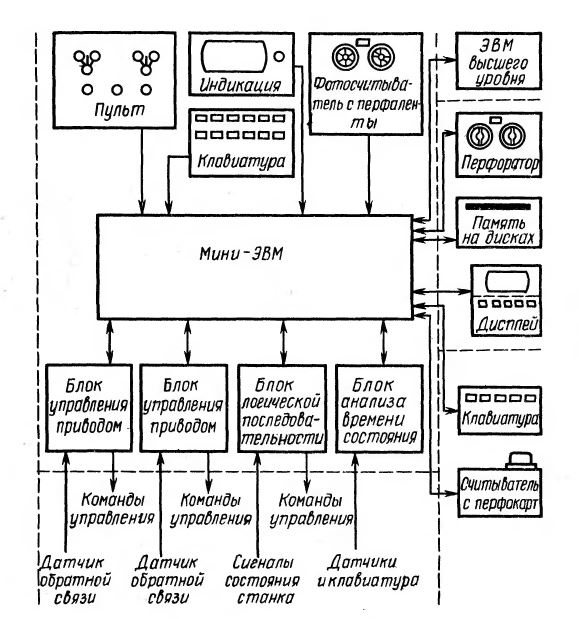

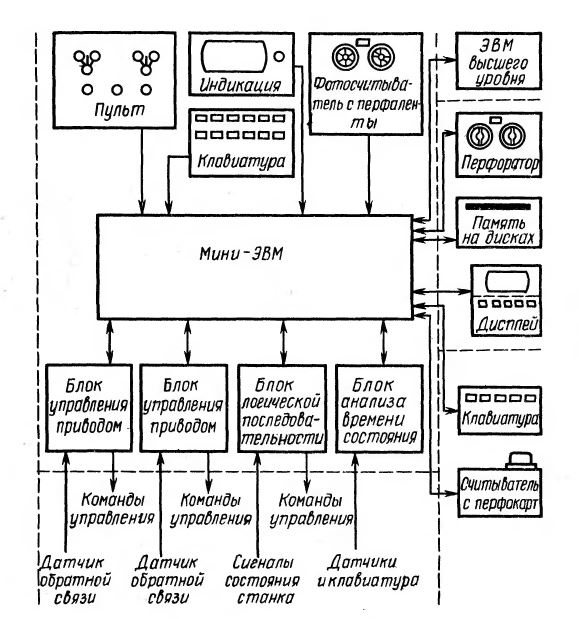

Рис. 1.1. Структурная схема системы ЧПУ класса СNС

Устройство SNС отличается от предыдущей увеличенным объемом памяти. В ней прочитываются и запоминаются все кадры программы и информация считывается только один раз перед обработкой партии заготовок. В результате резко снижается вероятность сбоев, а следовательно, сокращается и брак. К числу систем классов NС и SNС принадлежат отечественные устройства ЧПУ «Контур-2ПТ» и Н-22, применяемые для токарных станков, НЗЗ — для фрезерных станков, «Размер 2М», H-ЗЗ — для координатно-расточных станков.

Устройства числового управления классов СNС, DNС и HNС с встроенными мини- и микроЭВМ обладают большими возможностями, в частности в них сочетаются функции управления станком и решение задач подготовки управляющих программ; они могут изменять и корректировать не только управляющие программы на изделия, но и программы функционирования самих систем с учетом особенностей данного станка. На рис. 1.1 показана схема системы ЧПУ

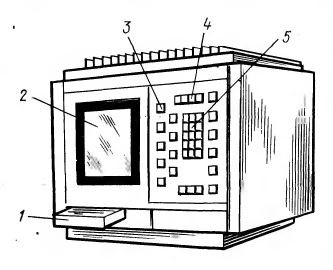

класса СNС. С помощью такой системы можно в режиме диалога редактировать программы и выводить нужную информацию на экран дисплея. Устройства ЧПУ с мини-ЭВМ «Электроника НЦ-31» («Электроника НЦ-80») (рис. 1.2) применяются для управления различными металлорежущими станками. На базе вычислительной машины «Электроника- 60» созданы устройства ЧПУ типа 2М43, 2С85, 2С42, 2Р22, 2Р32.

В функции систем класса Б1ЧС входит управление от центральной ЭВМ гибкой производственной системой, включающей автоматизированный склад, транспорт, промышленные роботы и станки.

В ЧПУ класса НNС с ручным вводом программ в электронную память программа легко и быстро набирается с помощью клавиш на пульте. В такой системе отсутствует ряд блоков, например вводное устройство передачи данных с перфоленты и др., что снижает ее стоимость по сравнению с системами класса CNС в 2—3 раза.

Рис. 1.2. Общий вид дисплейного блока УЧПУ «Электроника НЦ-80»

(исполнение I), где: 1 — кассета внешней памяти, 2 — экран дисплея, 3 — кнопки «меню», 4 — кнопка режимов, 5 — цифровая клавиатура

Похожие материалы:

- Linux и безопасность для современных встраиваемых…

- Мелкоразмерный солнечный харвестер увеличивает время…

- 11 мифов о станках с ЧПУ

- Станок с ЧПУ легко создаст ваш прототип печатной платы

- Сравнение систем контроля доступа RFID и NFC

- Создание модульных систем автоматизации

Классификация станков с ЧПУ

Основа строения одинакова для всех видов станков, управляемых системами ЧПУ. Кроме точности исполнения они поддаются классификации по виду выполняемой работы. Станки, имеющие систему ЧПУ, плотно вошли в промышленность и изготавливают детали при помощи различных способов обработки. К ним относят:

- токарные;

- фрезерные;

- сверлильные;

- шлифовальные;

- электрофизические (электрохимические, электроэрозионные);

- комбинированные станки.

Предназначение

Технологические возможности аппаратов позволяют определить, какую именно модель лучше использовать для выполнения определенной задачи. Этот фактор позволяет разделить станки на шесть групп:

- токарную;

- сверлильно-расточную;

- фрезерную;

- шлифовальную;

- электрофизическую;

- многоцелевую.

Токарные приборы предназначены для обработки наружной и внутренней поверхности. С их помощью также можно выполнить нарезку резьбы, как с наружи заготовки, так и в ее внутренней части.

Фрезерные аппараты обрабатывают плоские и пространственные корпусные части. Помимо стандартного фрезерования с их помощью можно: сверлить, растачивать, нарезать резьбу. Сверлильно-расточные агрегаты имеют схожие возможности, но их основная задача сконцентрирована на обработке отверстий. Многоцелевые устройства позволяют выполнить практически весь спектр обрабатывающих операций, но отличаются высокой стоимостью.

В электрофизическую группу включены станки трех типов:

- электроэрозионного;

- электрохимического;

- лазерного.

Данные типы станков позволяют осуществить сложную обработку. Они применяются тогда, когда обработать заготовку другим способом практически невозможно. Основным рабочим инструментом приборов является электрод-проволока. Для его изготовления используются: латунь, медь, молибден, вольфрам. Наличие антикоррозийных присадок обеспечивает более качественно изготовление изделий.

Инструмент на станках требует периодической смены и настройки. В связи с этим выделяется еще один тип классификации – по способу смены обрабатывающего механизма. По этому типу классификации существует три способа смены:

- ручная смена и ручное закрепление;

- ручная смена и механическое закрепление;

- автоматическая смена.

Приборы с автоматической сменой инструмента не требуют вмешательства со стороны оператора в ходе работы. Они относятся к классу современных дорогостоящих приборов, и обладают совместимостью с различными системами ЧПУ.

Его величество компьютер нуждается в программе

В отличие от стандартного персонального компьютера, который является универсальным устройством для обработки информации и способен работать с любыми данными, представленными в цифровом виде, микропроцессор, используемый в конструкции многих станков с ЧПУ, — устройство специализированное. Он не содержит ничего лишнего, и весь набор его функций предназначен для выполнения главной задачи – контроля состояния всех исполнительных органов станка и управления их работой по специальной программе. Чтобы управлять особо сложными современными станками, применяют более производительные и многозадачные устройства – промышленные компьютеры.

Одной из самых важных характеристик, которая позволяет судить о производительности и технических возможностях станка и управляющей его работой системы, является количество «осей». Иначе говоря, — каналов взаимодействия с объектом, управляемых параметров. Однако в любом случает, независимо от того, микропроцессор какого уровня сложности и архитектуры установлен в данном управляющем контроллере, для его работы нужна предварительно подготовленная программа. В которой должны быть точно и последовательно описаны все действия механизмов станка ЧПУ, необходимые для изготовления или обработки требуемой детали.

При работе станков с ЧПУ используется два вида программ:

● Системные (служебные) программы, которые хранятся в ПЗУ (постоянном запоминающем устройстве системы). Они обеспечивают начальный этап работы контроллера после включения, отвечают за настройку станка и всей системы ЧПУ, ее способность понимать команды оператора и взаимодействовать с внешними устройствами.

● Управляющие – внешние программы. Содержат набор команд и инструкций для исполнительных органов станка. Управляющие программы (УП) в контроллер может пошагово вводить оператор, возможен ввод с внешних носителей информации, а в современных системах программы могут поступать прямо с компьютеров разработчиков ПО через компьютерную сеть предприятия.

Заменив человека, который до наступления эры станков с ЧПУ сам успешно справлялся с изготовлением нужных деталей, программируемый блок управления, он же – контроллер, должен обеспечить требуемый результат, пошагово включая и выключая механизмы передвижения стола, заготовки и инструментального магазина, меняя режимы вращения или скорость поступательного движения заготовки. В результате выполнения программы должна быть получена деталь, полностью соответствующая заданию по размерам и чистоте обработки поверхностей.

Компании, которые стояли у истоков разработки и производства систем CNC, на первом этапе программировали свои станки при помощи собственных, специально разработанных команд. Если бы при таком подходе на производство попали станки с ЧПУ от разных производителей, подготовка программ для их работы была бы трудно выполнимой задачей. Чтобы попытаться обеспечить программную и техническую совместимость оборудования различных брендов, язык создания программ для станков с ЧПУ был унифицирован.

Базовым управляющим кодом для подготовки программ стал набор команд, разработанный специалистами компании Electronic Industries Alliance в 60-е годы прошлого столетия. Это так называемый язык «G» и «M» кодов, который чаще называют просто G-кодом (G-code). Принятые в этом языке обозначения подготовительных и основных функций начинаются с латинской буквы «G», а обозначение дополнительных – технологических команд – с буквы «M».