Процедуру литья алюминия можно провести в домашних условиях. Существует множество разных методик, обладающих своими плюсами и минусами, поэтому иногда сделать выбор может быть непросто, именно в этой статье будет разобран вопрос: «Как совершить литье алюминия в домашних условиях?».

Интересный факт, что алюминий является самым популярным металлом в мире. Он широко используется для промышленных производств различных сфер жизни. Не обошел он стороной и различные домашние производства. Чем же обусловлен такой большой спрос? Небольшой вес и отличные характеристики, легко подается ковкости, является пластичным металлом. Но несмотря на обширный спектр методик обработки, этот вопрос иногда создает трудности. Например, изготовление формы иногда оказывается непосильной задачей.

Для начала следует вспомнить некоторые свойства алюминия. Он плавится при температуре 660 градусов, а его температура кипения – 2500 градусов. Главная особенность, на которую стоит обратить внимание – чрезвычайно быстрое окисление в случае контакта с воздухом. Зная свойства алюминия можно заниматься его литьем даже дома, многие люди самостоятельно создают различные устройства, помогающие в этом деле. Но большее количество проблем возникает именно на моменте изготовления формы для заливки.

Как отлить алюминий дома?

Технология домашнего получения алюминия практически идентична промышленным способам. Поэтому при отливе требуют использовать заводские методы с небольшими поправками на масштабы производства и домашние условиях. Наиболее распространенная технология лить алюминия дома – использование форм.

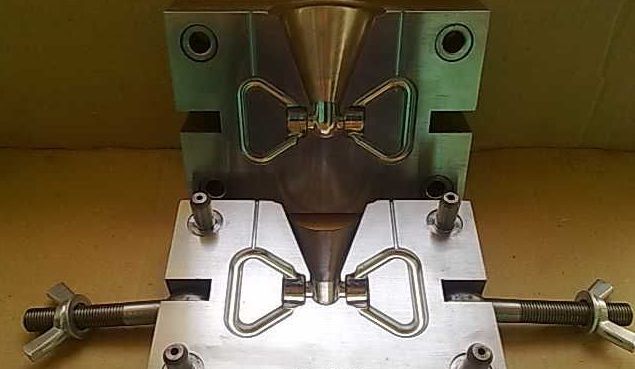

Пресс-форм для литья алюминия

Учитывая все вышесказанное, требуется подобрать необходимое оборудование (печь для лома алюминия) и соорудить форму для литья (как сделать будет рассмотрено позже).

Сам процесс будет состоять из нескольких этапов:

- Очищение лома от грязи, примесей и различных наполнителей, которые могут повлиять на конечную чистоту сплава. На этом же этапе требуется измельчить алюминий до малого размера.

- Проводится процесс плавления при помощи заранее подобранного способа. Полное расплавление металла позволяет убрать из массы металла все ненужные добавки. А также на этом шаге подбирается формовочная смесь.

- Последним шагом станет добавление алюминия в подготовленную форму для плавления. Далее, следует дождаться затвердевания массы и после этого можно освобождать сплав от формы.

На этом процесс литья будет завершен. На протяжении всей процедуры следует соблюдать правила безопасности при работе с раскаленным металлом.

Меры предосторожности

Для работы с расплавленным алюминием необходимо пользоваться средствами индивидуальной защиты. Все открытые участки тела, руки, лицо должны быть защищены.

СПРАВКА! Лучше всего пользоваться перчатками сварщика, они выдерживают температуру более 600 0С. Это средство защиты является самым основным, так как возможность попадания расплавленного металла на руки очень высока.

Также лучше пользоваться очками и маской во избежание попадания раскаленных элементов на лицо и в глаза. Для защиты всего тела можно найти костюм металлурга, имеющим высокую огнестойкость. При очистке алюминия сварочных флюсом используется химический респиратор.

Подготовка материалов для литья

На первом этапе требуется подготовить алюминиевый лом. Важно понимать, что алюминий бывает разных видов, например, если взять проволоку, то может попасться та, что очень легко гнется, а можно выбрать практически не поддающуюся физическому воздействию.

Если вы собрались заниматься литьем алюминия, то выбор следует остановить на той, что более мягкая, именно такой материал содержит малое количество оксидов.

Второй этап заключается в подборе гипса. Именно из него изготавливается форма, если работы идут на дому. Наиболее выгодная марка – гипсовая. Однако стоимость такого продукта довольно высока и найти его бывает непросто, поэтому допускается использование белого гипса.

Его покупка возможна в любом магазине строительных материалов. Но остерегайтесь такого материала, как алебастр. Он крайне похож на гипс и именно его может посоветовать продавец в качестве замены, однако, для наших целей его применение невозможно.

На третьем этапе нужно подобрать воск, именно он является лучшим вариантом для литья деталей малого размера. Чистый воск стоит довольно дорого и его покупка возможна лишь в больших объемах, что не имеет никакого смысла, поэтому лучше всего приобретать обычные свечи, неважно какого вида. Именно при помощи их и будет происходить изготовления пресс форм.

Последнее, что нам понадобится это емкость для растапливания алюминия, сделанная из чего-то прочного, ведь ей предстоит выдержать нагревание до высоких температур. А также нельзя обойтись без главного – источника температуры.

Для этого можно использовать что угодно, хоть газовый горн, хоть самодельную печь, это неважно. Все, что нам требуется – достичь нужной температуры.

Литье алюминия в домашних условиях от формы до плавки

Необходимые компоненты

Вот список вещей:

- графитовый порошок

- металлическая бочка

- сварочный аппарат

- бетономешалка

- бокситная глина

Сегодня, вышеперечисленное, за исключением бокситов, легко можно отыскать среди хозяйственных рынков и магазинов стройматериалов. Так давайте же от праздного теоретизирования перейдём к практике данной технологии. Правда, для старта необходимо найти место, откуда будете брать требуемое сырьё. Подгоните туда машину, которая может перевозить грузы весом полтонны. Именно такое количества бокситов предстоит набрать. Меньше пяти центнеров брать смысла нет. Складывая бокситы, учитывайте свои силы. Теперь отвезите собранное.

Изготовление форм для литья

В домашнем производстве невыгодно использовать промышленные пресс-формы для литья алюминия. Процесс получится сложным и дорогим, да и сами приборы занимают очень много места.

Для того чтобы алюминий принял нужную форму, можно прибегнуть к использованию земли или изготовлению формы самостоятельно. Под первым вариантом предполагается, что пользователь должен вырыть яму определенно формы, в которую и будет производиться заливка алюминия.

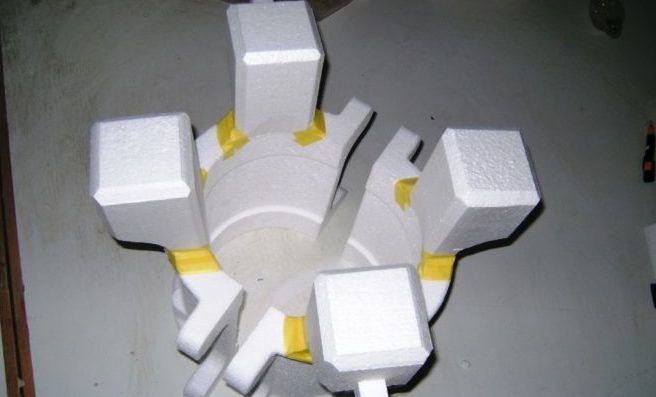

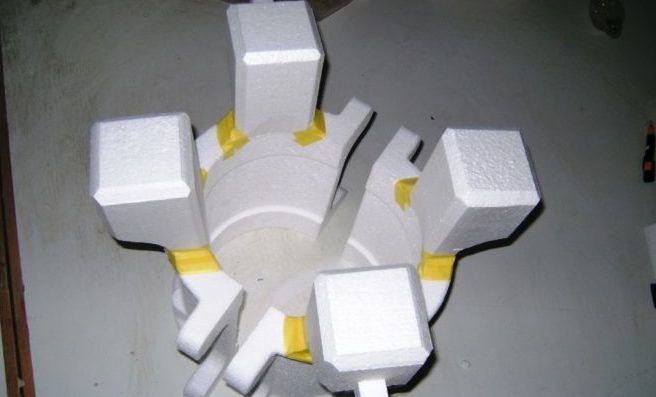

Но мы пойдем другим путем и изготовим формы своими руками. Для этого можно использовать пенопласт, из которого просто вырезается нужная форма. Литье алюминия в пенопласт является безопасным и эффективным.

Литье алюминия по газифицируемым моделям

А также можно использовать гипс или цемент, но использование второго способа нецелесообразно, так как форма будет иметь только прямоугольный вид. При помощи гипса можно создать любую конфигурацию.

Технология

Ключ к достижению безбедной жизни в достатке, всё это время находился, в буквальном смысле, под ногами. Сегодня речь пойдёт о, так называемой, бокситной глине. Это очень распространённое сырьё. В её составе содержится значительный процент алюминия, который для полного счастья, остаётся лишь только получить из бокситов, применяя описанную здесь технологию. Данный материал можно найти во многих местах. Например, скрывается под слоем грунта в различных котлованах, у берегов рек, озер и вообще вблизи водоёмов.

По правде говоря, одним сырьём сыт, конечно, не будешь. Потребуется ещё помещение. Идеальным вариантом, конечно, стали бы площади заводского помещения, дабы сразу получить способность производить масштабный оборот добытого, но в начале сойдёт обычный гараж. Нужных нам результатов достигнем электрическим током.

Самодельные печи

К печам, в которых будет расплавлен алюминий, не предъявляется практически никаких требований, нужно достичь температуры 600 градусов и все. Необходимость печи возникает из-за того, что открытый огонь не обеспечивает такой температуры, именно поэтому приходится создавать закрытое пространство, разогретое до такой температуры.

Можно изготовить печь из старых кастрюль. Делается это довольно просто: нужно взять кастрюлю с проделанным сбоку отверстием для воздуха, подавать воздух (например, при помощи шланга от пылесоса), в устройство закладывается уголь и поджигается, начинается подача воздуха для удерживания пламени, емкость обкладывается углем со всех сторон и для выхода дыма немного открывается крышка.

Независимо от формовки изделия, температура во всей печи будет находиться на одинаковом уровне.

Отличным вариантом будет использование газовой горелки.

Горелка газовая

Следует знать, что такой способ возможно использовать при отливке небольших штучных изделий. Печь можно соорудить при помощи двух консервных банок, вставленных друг в друга. При таком использовании нагревается только нижняя емкость, а наружная выступает в качестве оболочки, удерживающей тепло. Конструкция может быть прикрыта крышкой для отвода продуктов горения.

Характеристика

Температура плавления материалов определяется их чистотой. Из-за своей легкости и хорошей пластичности, алюминий подходит для различных технологических процедур. Под действием высоких температур идет реакция с кислородом.

На поверхности металла появляется оксидная пленка, защищающая его от окисления и коррозии. Во время плавления алюминий изменяет свою структуру, поэтому защитное покрытие ему необходимо. При резком охлаждении появляется дополнительное внутреннее напряжение и усадка.

Ошибки при литье

Литье алюминия в гипсовые формы часто сопровождается тремя основными ошибками, возникающие при неправильном проведении работ.

- Перед изготовлением гипсовых форм нужно убедиться в том, что вся влага испарилась, в противном случае она исчезнет под давлением и превратится в пар, который останется на алюминии в виде пор.

- В случае малого нагрева формы, алюминий не сможет полностью ее заполнить и некоторые участки могут остаться пустыми.

- Распространенный способ закалки – опускание раскаленного металла в воду. В случае с алюминием этого делать нельзя, произойдет нарушение внутренней структуры металла.

Зная эти ошибки, вы сможете не повторять их и избежать неприятных казусов во время процедуры литья и изготовления пресс формы для литья алюминия.

Получение рафинированного алюминия

Для алюминия рафинирующий электролиз с разложением водных солевых растворов невозможен. Поскольку для некоторых целей степень очистки промышленного алюминия (Al 99,5 – Al 99,8), полученного электролизом криолитоглиноземного расплава, недостаточна, то из промышленного алюминия или отходов металла путем рафинирования получают еще более чистый алюминий (Al 99,99 R). Наиболее известен метод рафинирования — трехслойный электролиз.

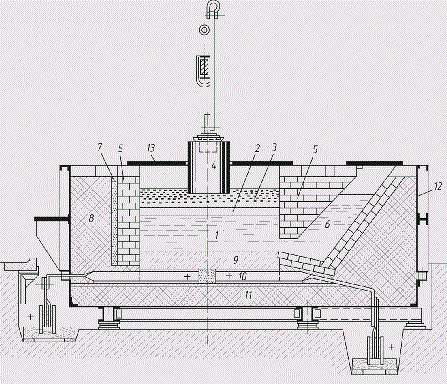

Рафинирование методом трехслойного электролиза

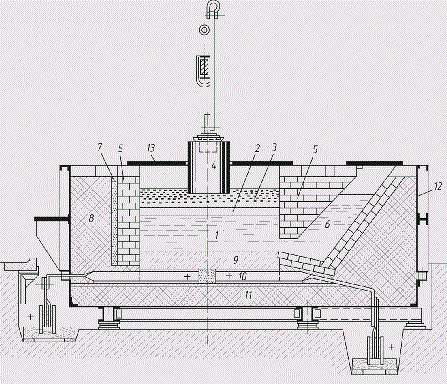

Одетая стальным листом, работающая на постоянном токе (рисунок 6) ванна для рафинирования состоит из угольной подины с токоподводами и теплоизолирующей магнезитовой футеровки. В противоположность электролизу криолитоглиноземного расплава анодом здесь служит, как правило, расплавленный рафинируемый металл (нижний анодный слой). Электролит составляется из чистых фторидов или смеси хлорида бария и фторидов алюминия и натрия (средний слой). Алюминий, растворяющийся из анодного слоя в электролите, выделяется над электролитом (верхний катодный слой). Чистый металл служит катодом. Подвод тока к катодному слою осуществляется графитовым электродом.

Рисунок 6 — Схема электролизера с передним горном для рафинирования алюминия (по Фульда — Гинзбергу)

1 – алюминиевый расплав; 2 – электролит; 3 – рафинированный алюминий высокой частоты; 4 – катод из графита; 5 – магнезитовая стена; 6 – передний горн; 7 – изолирующий слой; 8 – боковая изоляция; 9 – угольная подина; 10 – анодный токопровод; 11 – изоляция подины; 12 – железный короб; 13 – крышка

Ванна работает при 750 – 800 °С, расход электроэнергии составляет 20 кВт ч на 1 кг чистого алюминия, т. е. несколько выше, чем при обычном электролизе алюминия.

Металл анода содержит 25 – 35 % Cu; 7 – 12 % Zn; 6 – 9 % Si; до 5 % Fe и незначительное количество марганца, никеля, свинца и олова, остальное (40 – 55 %) – алюминий. Все тяжелые металлы и кремний при рафинировании остаются в анодном слое. Наличие магния в электролите приводит к нежелательным изменениям состава электролита или к сильному его ошлакованию. Для очистки от магния шлаки, содержащие магний, обрабатывают флюсами или газообразным хлором.

В результате рафинирования получают чистый алюминий (99,99 %) и продукты сегрегации (зайгер-продукт), которые содержат тяжелые металлы и кремний и выделяются в виде щелочного раствора и кристаллического остатка. Щелочной раствор является отходом, а твердый остаток применяется для раскисления.

Рафинированный алюминий имеет обычно следующий состав, %: Fe 0,0005 – 0,002; Si 0,002 – 0,005; Cu 0,0005 – 0,002; Zn 0,0005 – 0,002; Mg следы; Al остальное.

Рафинированный алюминий перерабатывают в полуфабрикат в указанном составе или легируют магнием (таблица 1).

Таблица 1 – Химический состав алюминия повышенной чистоты и первичного алюминия по DIN 1712, лист 1

| Марка | Номер | Допустимые примеси* , % | ||||||

| всего | в том числе | |||||||

| Si | Fe | Ti | Cu | Zn | прочие | |||

| A199,99R | 3.0400 | 0,01 | 0,006 | 0,005 | 0,002 | 0,003 | 0,005 | 0,001 |

| A199,9H | 3.0300 | 0,1 | 0,050 | 0,035 | 0,006 | 0,005 | 0,04 | 0,003 |

| A199,8H | 3.0280 | 0,2 | 0,15 | 0,15 | 0,03 | 0,01 | 0,06 | 0,01 |

| A199,7H | 3.0270 | 0,3 | 0,20 | 0,25 | 0,03 | 0,01 | 0,06 | 0,01 |

| A199,5H** | 3.0250 | 0,5 | 0,30 | 0,40 | 0,03 | 0,02 | 0,07 | 0,03 |

| A199H | 3.0200 | 1,0 | 0,5 | 0,6 | 0,03 | 0,02 | 0,08 | 0,03 |

* Насколько возможно определить обычными методами исследования.

** Чистый алюминий для электротехники (алюминиевые проводники) поставляют в виде первичного алюминий 99,5, содержащего не более 0,03 % (Ti + Cr + V + Mn); обозначается в этом случае E-A1, номер материала 3.0256. В остальном соответствует нормам VDE-0202.

Рафинирование путем алюмоорганических комплексных соединений и зонной плавкой

Алюминий степени чистоты выше марки A1 99,99 R может быть получен рафинирующим электролизом чистого или технически чистого алюминия с применением в качестве электролита комплексных алюмоорганических соединений алюминия. Электролиз проходит при температуре около 1000°С между твердыми алюминиевыми электродами и в принципе схож с рафинирующим электролизом меди. Природа электролита диктует необходимость работать без доступа воздуха и при низкой плотности тока.

Этот вид рафинирующего электролиза, применяемым сначала лишь в лабораторном масштабе, уже осуществляется в небольшом производственном масштабе – изготовляется несколько тонн металла в год. Номинальная степень очистки получаемого металла 99,999 -99,9999%. Потенциальными областями применения металла такой чистоты являются криогенная электротехника и электроника.

Возможно применение рассмотренного метода рафинирования и в гальванотехнике.

Еще более высокую чистоту – номинально до A1 99,99999 – можно получить последующей зонной плавкой металла. При переработке алюминия повышенной чистоты в полуфабрикат, лист или проволоку необходимо, учитывая низкую температуру рекристаллизации металла, принимать особые меры предосторожности. Примечательным свойством рафинированного металла является его высокая электропроводность в области криогенных температур [7].

Алюминий: «серебро» из глины

В 1855 г. на Всемирной выставке в Париже рядом с изделиями Севрской фарфоровой фабрики лежало несколько небольших слитков и тонких полос серебристобелого металла.

Это были куски первого алюминия, который тогда называли «серебром из глины». Ценился он наравне с золотом и платиной. Император Франции Наполеон III и вся королевская семья пользовались за обедом алюминиевыми ложками. Название металлу дал немецкий химик Велер, разработавший способ получения этого металла в виде маленьких гранул или зерен. Слово «алюминий» происходит от греческого «алюмен», что означает «вяжущий» или «квасцы». По свидетельству древнегреческого историка Геродота, еще в V в. до нашей эры (а возможно, и раньше) при крашении шерстяных тканей применяли в качестве протравы какой-то минерал, который назывался алюменом. Квасцы были знакомы и русским ремесленникам, которые в XIII—XIX вв. пользовались ими для крашения тканей и выделки сафьяна. Квасцовой землей в XVIII в. русские химики называли глинозем.

Алюминий

— самый распространенный металл. По содержанию в земной коре (7,45%) он занимает третье место среди всех химических элементов. Насчитывается свыше 250 минералов, в состав которых входит алюминий. Большая часть алюминиевых минералов, слагающих горные породы, — алюмосиликаты, т. е. соединения алюминия с кислородом и кремнием.

Алюмосиликатам было суждено сыграть исключительно важную роль в развитии цивилизации, но еще более важным материалом оказались продукты выветривания алюмосиликатов — глины. Им обязаны своим происхождением гончарные изделия древних, современный художественный и технический фарфор, главный строительный материал — кирпич.

Драгоценные камни — это тоже содержащие некоторые примеси соединения алюминия. Основа рубина, или окиси алюминия, — корунд с незначительной примесью хрома. Сапфир — это тот же корунд, только вместо хрома в нем имеется титан. Голубовато-зеленые аквамарины обязаны своим происхождением алюмосиликату бериллия. Бирюза — алюмосиликат меди; темно-красные гранаты — кристаллы железистого алюминия; нежные лейкосапфиры — прозрачные кристаллы безводной окиси алюминия.

Из многочисленных алюминиевых минералов, встречающихся в природе, лишь немногие могут быть использованы для промышленного производства алюминия. Основным сырьем для его получения служит глинозем (окись алюминия), входящий в состав минералов (бемит, диаспор, гидраргилит), глин, слюды, полевых шпатов, бокситов. Последние получили свое название от деревни Бокс на юге Франции, где в 1821 г. были открыты крупные залежи породы буровато-красного цвета, по внешнему виду похожей на глину, но не обладающей пластичностью. Анализ породы показал, что в ней содержится до 60% глинозема с примесью окислов железа и кремния и других веществ.

Первые изделия из алюминия, появившиеся во Франции в середине 60-х годов прошлого века, ценились так дорого, что почти не находили потребителя. Стоимость 1 кг алюминия превышала 1000 золотых рублей. Но уже к концу 60-х годов, после того как французский химик Девиль организовал производство металлического алюминия из хлористого алюминия, она уменьшилась почти в 10 раз.

Однако способ Девиля, основанный на вытеснении алюминия расплавленным «металлическим» натрием, был дорог, сложен и не давал возможности получать чистый металл. Поиски более совершенных методов производства алюминия натолкнули ученых на мысль использовать в качестве сырья гренландский криолит, который начиная с 1854 г. стали ввозить в Европу в больших количествах. Поскольку минерал представляет собой двойную соль (фторид алюминия и натрия), можно было надеяться получить металлический алюминий, восстанавливая криолит, а также и хлорид алюминия металлическим натрием.

Наиболее эффективный метод получения алюминия из криолита предложил русский ученый Н. Н. Бекетов, тогда профессор Харьковского университета. Спустя два года после сообщения Бекетова по его способу стали работать алюминиевые заводы во Франции и Германии.

Советский Союз располагает богатейшими месторождениями бокситов на Урале, в Башкирской АССР, Казахстане. Еще в 1882 г. А. Е. Бренн обнаружил залежи бокситов в районе реки Воложбы, неподалеку от города Тихвина (ныне Ленинградская область). Царские чиновники не обратили внимания на сообщение Бренна, и алюминий продолжали ввозить из-за границы. Лишь в 1915 г. в связи с резко возросшим спросом на алюминий для военных целей были начаты усиленные поиски алюминиевых руд в стране. Военное ведомство объявило даже крупную денежную премию (50 тыс. рублей) тому, «кто укажет местонарождение бокситов». На призыв правительства откликнулись геологи, краеведы, старатели. Спустя год инженер П. Н. Тимофеев установил наличие в Тихвинском районе значительного месторождения бокситов, которое в советские годы стало основной рудной базой алюминиевой промышленности. В 1931 г. в районе города Серова на Северном Урале были найдены бокситы еще лучше тихвинских, а несколько позднее были открыты крупные месторождения богатых глиноземом бокситов в других районах Урала.

В конце 1916 г. В. А. Аршинов предложил использовать для производства алюминия нефелиновые руды, которыми так безмерно богата наша страна. Наиболее крупные нефелиновые месторождения находятся в Хибинском массиве (Кольский полуостров), в Красноярском крае и Кемеровской области.

Первая выдача алюминия из нефелиновой руды состоялась на Хибинском месторождении, разведанном в 1921 г. геологической экспедицией под руководством академика А. Е. Ферсмана. Производство было организовано следующим образом. В гранатовые тигли насыпали 21 кг измельченного в порошок «ледяного камня» и 3 кг чистого магния. Тигли плотно закрывали и помещали в коксовую печь, где они нагревались до белого каления. Спустя полтора часа тигли вынимали из печи и охлаждали. Кусочки алюминия, выделившиеся из затвердевшей массы, переплавляли в слитки в небольшом графитовом тигле.

Изучая процессы вытеснения металлов из их солей, Бекетов заметил, что алюминий полностью вытесняется из криолита металлическим магнием. «Глиний (алюминий) восстанавливается магнием, — писал он в своей докторской диссертации, — из своего фтористого соединения (из криолита, искусственно мною приготовленного) в чем я убедился особенным опытом».

Эти наблюдения послужили основой для создания промышленного способа получения алюминия, и этот способ использовался в Европе более 25 лет. Только в 90-х годах прошлого века, после того как в Петербурге на Тентелевском химическом ) К. И. Байер предложил получать алюминий из более дешевого глинозема, бекетовский метод утратил свое промышленное значение.

Разрабатывая способ получения чистого гидрата окиси алюминия для протравы ситцевых тканей, Байер сделал два важных открытия, которые затем и легли в основу его метода производства алюминия. Он заметил, что раствор алюмината натрия в присутствии затравки свежеосажденного гидрата глинозема самопроизвольно разлагается с выделением окиси алюминия и что глинозем можно извлекать из бокситов путем обработки их щелочью под давлением. Байеровокий способ получения чистого глинозема применяется до сих пор.

Спустя пять лет после опубликования Байером своих патентов инженер Д. А. Пеняков запатентовал другой способ производства глинозема из бокситов. Дорогостоящие щелочи — кальцинированную соду и едкий натр — он заменил глауберовой солью. Смесь мелкоизмельченного боксита, глауберовой соли и угля подвергалась спеканию в трубчатой вращающейся печи при 1200° С. Алюминат натрия выщелачивали из снека водой, затем алюминатный раствор карбонизировали (продувая через него окись углерода), в результате чего гидроокись алюминия выпадала в осадок, а в растворе оставалась сода. Сернистый газ, выделявшийся при спекании смеси, использовался для получения из поваренной соли новых порций глауберовой соли и соляной кислоты.

Способ Пенякова не нашел применения в России, но был немедленно использован за границей. В Бельгии построили глиноземный завод, который работал до 1914 г., пока не был разрушен немецкими войсками, оккупировавшими страну.

Особо ценный вклад в развитие производства алюминия внесли русские ученые В. П. Ильинский и П. П. Федотьев, создавшие теорию электрометаллургии алюминия, теорию процессов, происходящих при извлечении этого металла из руд с помощью электрического тока. В 1912 г. вышла в свет книга Федотьева «Экспериментальное исследование по электрометаллургии алюминия», которая сразу же была переведена на многие иностранные языки и стала настольной книгой металлургов всего мира.

Разработанные русскими учеными промышленные способы производства алюминия не смогли найти практического приложения в царской России, хотя правительство с самого начала первой мировой войны всячески поощряло разведку алюминиевых руд и пыталось организовать алюминиевую промышленность. Но этому препятствовало отсутствие нужного количества электроэнергии — основы электрометаллургии алюминия. Мешали этому начинанию и иностранные концерны, продававшие алюминий России и не желавшие терять свои барыши.

Лишь при Советской власти были созданы предпосылки для развития отечественной алюминиевой промышленности. Решающую роль здесь сыграл разработанный В. И. Лениным план электрификации страны (ГОЭЛРО). В 1925 г. первенец этого плана — Волховская ГЭС — дал ток и спустя несколько лет стал энергетической базой Волховского алюминиевого завода. Прошло еще семь лет, и Днепрогэс стал снабжать электроэнергией второй алюминиевый завод в Союзе — Днепровский. В конце 1934 г. началось строительство крупного алюминиевого комбината на Урале.

В 1940 г. было принято решение об усиленном развитии алюминиевой промышленности, намечена постройка глиноземных и алюминиевых заводов на Урале, в Кузбассе, Закавказье, Мурманской области, Карелии.

Алюминиевый завод совсем непохож на обычные металлургические предприятия, где из железной руды добывают чугун и переплавляют его в сталь. Сердце алюминиевого завода — электролизный цех. Вдоль широких пролетов в несколько рядов установлены на каменном фундаменте большие железные ящики — электролизные ванны. Они выложены внутри графитом или угольными плитами, которые служат катодами. Сверху в ванны спущены массивные угольные пластины — аноды. Электролизные ванны наполняют окисью алюминия с добавкой небольшого количества криолита, который снижает температуру плавления. При включении тока криолит начинает плавиться и растворяет окись алюминия.

Электролиз ведется при температуре около 1000° С. На аноде выделяется кислород, который окисляет уголь в окись углерода. На дне ванны, на катоде, собирается расплавленный алюминий. Несколько сот килограммов металла дает в сутки каждая ванна.

В 60-х годах советские металлурги одержали выдающуюся победу: на Волховском алюминиевом комбинате впервые стали получать алюминий из нефелинов. А совсем недавно вступил в строй крупнейший в мире Ачинский комбинат, построенный на базе Килшалтырского нефелинового месторождения.

Отходы, получающиеся при флотации апатитовых руд и переработке их на удобрения, называют нефелиновыми хвостами. Прежде чем получить из хвостов алюминий, их надо обогатить, получить концентрат, содержащий не менее 30% глинозема. Из нефелинового концентрата можно получить в два раза больше алюминия, чем из бокситов, но извлечь металл из концентрата гораздо труднее, чем из бокситов. Здесь на помощь металлургам пришли высокая температура и химические реакции.

Нефелиновый концентрат дробят на мелкие кусочки и смешивают с раздробленным известняком. Смесь, смоченную водой, размалывают на мельницах и полученную кашицу, пульпу, загружают во вращающуюся печь — длинный (60—180 м) железный барабан. Пульпа поступает в барабан с холодного конца, а навстречу ей с другого конца движется струя мелкоизмельченного горящего угля, температура которого достигает 1300—1500° С. Сначала испаряется вода, затем известняк разлагается на окись кальция и углекислый газ; последний отсасывается из печи.

Молекулы извести вступают в реакцию с молекулами нефелина и разрушают их. Образуется спек — плотная масса, состоящая главным образом из силиката кальция и алюминатов натрия и калия. Они жадно соединяются с молекулами кремнезема. Одновременно окись алюминия реагирует с окислами калия и натрия и превращается в алюминаты этих металлов.

Спек охлаждают до 100° С и размалывают на мельницах в порошок, который затем засыпают в большие чаны и заливают раствором соды. Алюминаты натрия и калия растворяются в соде, а силикат кальция остается на дне чана. Алюминатные растворы отделяют от осадка в специальных аппаратах. Осадок промывают и направляют в цех, где из него приготовляют цемент.

Очищенные растворы алюминатов перекачивают в аппараты-карбонизаторы и обрабатывают углекислым газом. В осадок выпадает гидрат окиси алюминия — белый пушистый порошок, а в растворе остаются поташ и сода. Гидрат окиси алюминия прокаливают во вращающихся печах, где он, теряя воду, превращается в глинозем. Соду и поташ снова используют для растворения соединений алюминия, содержащихся в нефелине.

Извлечение окиси алюминия из нефелиновых хвостов расширяет сырьевую базу производства металла. У нас в стране запасы нефелиновых руд во много раз больше запасов бокситов.