В процессе постройки сооружений, при отделке и ремонте помещений, в большинстве случаев должно производится оштукатуривание стен и потолков. Делается это для того, чтобы с помощью слоя штукатурки возможно было выровнять определенную поверхность для ее последующего декорирования или отделки. Процесс данный отличается трудоемкостью и временными затратами, поэтому необходимость его облегчения вполне обоснована. Еще с давних времен у штукатуров для этих целей был особый инструментарий, например, шпатели и кельмы – но они эффективны только на небольших площадях и там, где слой штукатурки должен быть более тонким. Для накидывания же большого количества штукатурной массы применяются более емкие инструменты – к примеру совок Илюхина или же ковш для штукатурки Шаульского. Если первый сегодня встретить достаточно сложно, то второй так и не растерял своей актуальности.

Ковш Шаульского, по сути, представляет собой чашу с тонкими металлическими стенками (от 0,4 до 1 мм) с объемом от 0,75 до 1 литра. К нему также крепится пластиковая или деревянная ручка.

Форма чаши могла варьироваться:

- Усеченная воронка;

- Полусфера с усеченным дном;

- Стандартная полусфера;

- Со смешением воронки в сторону рукояти.

Современные штукатурные ковши недалеко ушли от своих прародителей и имеют несколько вариантов ручек-держателей. Они могут быть:

- Эргономичными;

- Овальными;

- Цилиндрическими.

Сам процесс накидывания штукатурки довольно-таки прост, однако, определенные навыки потребуются. Ковшом из емкости зачерпывается смесь и полукруговым движением расплескивается по поверхности, которая перед началом была увлажнена или загрунтована. При этом удар смеси о поверхность должен быть легким, дабы обеспечить наилучшее сцепление. Затем специальным правилом или удлиненным шпателем штукатурный слой выравнивается. Тем не менее, любой штукатур, выполняющей на постоянной основе большие объемы работ, заинтересован в механизации своей деятельности. В этом ему на помощь придет штукатурный ковш пневматический, работающий на компрессоре. Его также можно называть штукатурной лопатой или хоппером (от английского «hopper» – «прыгун»). Таким образом, штукатурка будет автоматически легко «выпрыгивать» из емкости на нужную поверхность.

Принцип действия хоппера

Ковш-хоппер состоит из собственного самого ковша (функциональной емкости), в которую вставлена трубка, и на которой установлен пневмопистолет со специальным клапаном. По нажатию триггера, компрессионный воздух поступает в емкость со смесью, откуда выдавливает ее через патрубок, находящийся на фронтальной части инструмента. С помощью ручного привода клапана можно мгновенно начинать/прекращать подачу воздуха в емкость со штукатурной смесью, что в отличие от шарового клапана, знатно экономит расход раствора. Патрубки-воздуховоды, обычно, имеют диаметр от 2 до 5 миллиметров, а выходные отверстия для смеси выполняются с диаметром 10 – 25 миллиметров. Расстояние между задней и передней стенкой ковша (в нижней его части) не должно превышать 250 миллиметров, идеальным же будет расстояние в 160 – 200 миллиметров. Для оптимальной работы всей пневматической системы подойдет компрессор, рассчитанный на 4-5 атмосфер.

ВАЖНО! Увеличенное расстояние между рабочими и выходными соплами может привести к недостаточному давлению, что означает необходимость подключения более мощного компрессора!

Конструктивно устройство состоит из нескольких элементов, которые обязательно присутствуют в любой его модификации:

- Распылитель-форсунка – разбрызгивает штукатурную смесь, придавая ей нужную скорость;

- Бункер-емкость – предназначается для хранения раствора (от формы бункера и его габаритов зависит производительность аппарата);

- Пневмоклапан управления – отвечает за поступление смеси в форсунку;

- Штуцер, оснащенный соплом для выхода – отвечает за выстрел раствором с нужной скоростью;

- Рукоятка – отвечает за направление и перемещение аппарата, его наклон до нужного угла.

ПРИМЕЧАНИЕ. Ковши-хопперы заводского производства сразу же укомплектованы специальными компрессорами для работы с разными строительными растворами – известковыми, гипсовыми, цементными и т.п.

В зависимости от применяемого вида раствора насадки необходимо менять, ибо каждая из них имеет свой угол для дисперсии (в граница от 30 до 90 градусов). Вдобавок, бункер ковша обладает закрытой частью, находящейся со стороны присоединения компрессора и отвечающий за предотвращение разлива смеси в процессе работы.

Для полноценной работы ковша могут также потребоваться:

- Компрессор увеличенной мощности – его необходимо устанавливать, если у ковша несколько сопел большого размера;

- Муфты «Гека» — они соединяют аппарат с устройством подачи воздуха;

- Удлиненный шланг – он отвечает за проход воздуха под давлением (должен отличаться особой прочностью и быть армированным);

- Манометр – очень важный элемент, ибо с помощью него необходимо постоянно контролировать уровень давления. В противном случае, распределение давления будет происходить неравномерно, что скажется на качестве работы. Например, оптимальным будет давление до 6 атмосфер, а давление в 8 атмосфер приведет к чрезмерной силе удара и дисперсии (да и вообще чревато взрывом).

«Плюсы» и «минусы» функционала пневмоковша и работы с ним

- К его особо значимым недостаткам возможно отнести:

- Необходимость оснащения прибора компрессором;

- Сравнительно большая масса аппарата – около 10 килограмм, при том, что его придется удерживать на весу.

Несомненными же достоинствами можно назвать:

- Высокую скорость оштукатуривания (хоппер способен выбросить 50 килограмм раствора за 3 минуты);

- Легкость управления;

- Возможность работы с различными декоративными и штукатурными смесями (краски, жидкие обои, пробковые, песчано-цементные, гипсовые, бетонные);

- Повышенная экономия материала смесей;

- Высокая сцепляемость с обрабатываемой поверхностью, которая достигается за счет силы выброса;

- Возможность применения декоративных смесей, содержащих гранулы/волокна.

ВАЖНО! В процессе работы со структурным штукатурным раствором, который содержит слюду, волокна древесины, камешки и гранулы, необходимы следить, что бы они не распадались на более мелкие фракции во избежание засорения сопел и поломки аппарата!

Как выбрать хоппер

При покупке штукатурного ковша следует помнить о важнейших деталях:

- Необходимо проверить сертификаты качества и документы приобретаемого аппарата перед оплатой.

- Нужно осмотреть аппарат внешне на отсутствие дефектов: сколы, поломки, вмятины.

- Важно ощущение удобства ковша в руке и потому главное выбрать ковш соответствующего веса и размера.

- На рынке продаются ковши разного веса и поэтому важно проверить на практике подходит ли выбранный размер именно для вас, иначе работу будет невозможно выполнить как следует. Тяжесть аппарата снижает эффективность работы.

- Приобретать аппарат следует в проверенном магазине с получением гарантийного сертификата, как на товар технически сложный.

- Выбрать соответствующую для работы мощность воздушного компрессора особенно важно.

- Проверить наличие крышки, что помогает снизить количество разбрызгивания массы.

Важно выбрать ковш, соответствующий целям в работе размер выходного отверстия. В наличии на рынке представлен большой ассортимент.

Существующие виды хоппер-ковшей

Всего существует две разновидности рассматриваемых аппаратов, что связано с тем, что обрабатываемая поверхность может располагаться по разному по отношению к оператору:

- Потолочные модели;

- Стеновые модели.

Между собой они различаются лишь углом наклона рукояти и расположением сопел. Сопла у потолочного хоппера находятся под углом в 45 градусов к вертикальной оси и смотрят непосредственно вверх, а у стенового – располагаются под углом в 90 градусов к той же оси бункера.

Сфера применения хопперов

Использовать штукатурный ковш можно на разном уровне сложности работы и на разных стадиях отделки. Основные сферы: нанесение краски, нанесение клея, распределение жидких обоев, нанесение шелкокой штукатурки.

Большой выбор используемых материалов в работе с хопперами. К примеру, могут быть использованы в работе с ковшами: гипс, цемент, торкретом, известняк, гнина, пробка, стеклофибробетон, гидроизолятор.

После нанесения ковшом материала на поверхность обрабатываемой поверхности его необходимо разравнять широким шпателем.

Особенности технологии использования

Перед началом необходимо установить «маячки» на расстоянии 150 – 300 сантиметров от конца до начала стены. Для удобства разметки между ними можно закрепить дополнительные. Расстояние между ними заполняется раствором из пневмоковша таким образом, что бы он минимально выходил за границы «маячков». При этом, раствор не должен быть слишком жидким, чтобы не растекаться по поверхности, и не слишком густым, чтобы компрессор справлялся с разбрызгиванием. Затем, правИлом на полтора метра аккуратными движениями смесь распределяется снизу вверх по стене, снимая излишки раствора и не задевая «маячки».

ВАЖНО! В процессе работы ковш нужно держать на расстоянии 5-6 сантиметров от поверхности! Если удалить инструмент на расстояние 10 сантиметров, уже можно получить ненужный эффект «шубы».

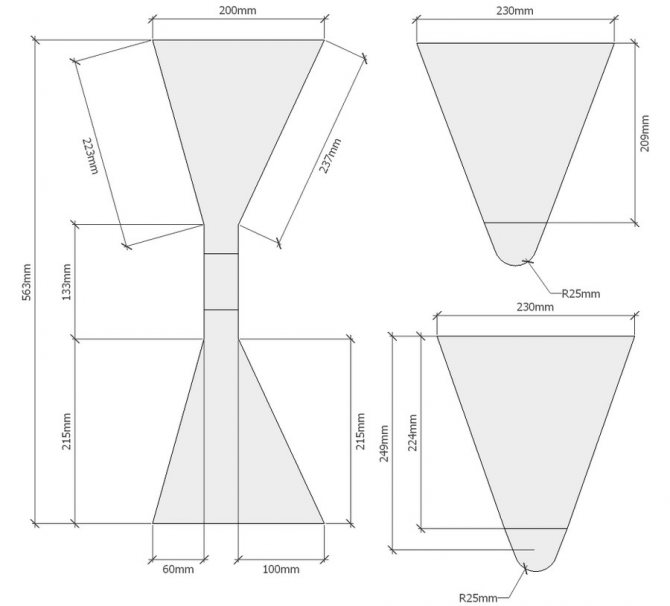

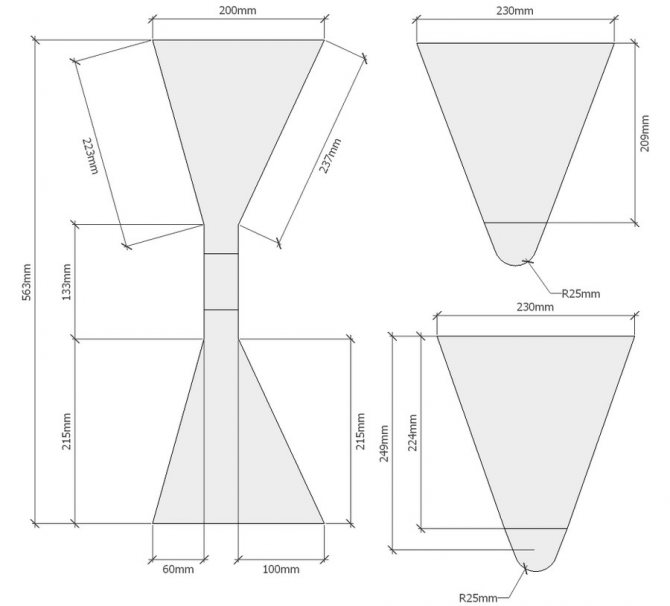

Самостоятельное изготовление хоппер-ковша

Сделать самому данный аппарат довольно несложно, хоть и его цена в розничной продаже относительно невелика. Если в наличии имеется пневмопистолет и компрессор, то изготовить потребуется лишь бункер-емкость. «На все – про все» уйдет не более 2-3 часов, а «какие-никакие» финансы все же будут сэкономлены.

Необходимые материалы:

- Жестяной (стальной, алюминиевый) лист тонкий, от 0,4 до 1 миллиметра толщиной;

- Непосредственно пневмопистолет;

- 6 шайб на 3 сопла размером М10-14;

- Аппарат сварочный либо заклепочник;

- Сверла (на 10-14 мм) и дрель;

- Шлифмашинка с отрезным кругом или ножницы по металлу.

Пошаговый процесс изготовления:

- Необходимо сначала сделать припуски на 20-30 миллиметров, если предполагается соединение клепками;

- Начерченную на ватмане или плотном картоне разрезную схему перенести на металлический лист;

- Вырезать, согнуть по швам, заклепать или заварить получившийся шаблон;

- Во фронтальной части необходимо просверлить три отверстия и укрепить их с обеих сторон шайбами необходимого диаметра посредством клепок.

- На задней стенке, напротив, сделать отверстие для форсунке пневмопистолета;

- Смонтировать пневмопистолет;

- На верхнюю часть емкости-бункера с помощью клепок закрепить рукоять;

- Посредством муфты «Гека» подключить всю конструкцию к компрессору.

Стратегия «Мастер»

ДОСТАТОЧНО БЫСТРО, КАЧЕСТВЕННО, ОТНОСИТЕЛЬНО НЕ ДОРОГО

Выбираем мощный компрессор с объёмом ресивера 100 и более литров, и производительностью на входе 440-600 л/мин.*

Данная стратегия рекомендована если:

- Работу планируется выполнять бригадой 3-6 чел

- Штукатурные и отделочные работы не являются основным видом работы и проводятся редко.

- Работа в основном проводится в штатном (не авральном) режиме, сроки не поджимают.

- Предпочитаете работать с комфортом, не переплачивая за оборудование.

С вышеуказанным компрессором можно использовать любой наш хоппер ковш. Годится он и для штукатурки потолка, а также напыления декоративных штукатурок, стартовых и финишных шпаклёвок, грунтовок и других строительных смесей т.е. для работы с нашим хоппером 5в1.

Тактика выполнения работ при стратегии «Мастер»

(штукатурка по маякам):

- 1-2 человека замешивают и подают раствор к хопперу. Каждая порция раствора 50 кг в эквиваленте сухой смеси (2 мешка)

- Работник с хоппером наносит весь поданный раствор в пределах двух маяков. Желательно начинать сверху. Пустую ёмкость отдаёт замешивающим на следующий замес и уступает место работнику с Н-правилом (в это время компрессор набирает давление).

- Работник с правилом выравнивает нанесённый участок, сбрасывая излишки раствора в ёмкость со свежим раствором. Если работа с гипсом, то излишки сбрасываются в отдельную ёмкость, которые в дальнейшем должны быть нанесены в первую очередь.

- При необходимости работник с хоппером точечно наносит раствор на «проплешины».

- 1-2 подсобника помогают подносить смесь, убирают нападавший раствор, передвигают леса (подмости), в общем на подхвате.

- После выравнивания переходим к п.№2 и так далее.

- Раз в час – 10-15 мин. перерыв на промывку и продувку хоппера и на «отдых» компрессора, ну и самим перекурить.