Сколько расходуется кислорода при сварке?

Кислород позволяет довести температуру пламени до нужной при проведении сварки. Газопламенная обработка позволяет получить высокую эффективность проведения работ и хороший конечный результат. При проведении работ применяется газообразный кислород.

Кислород позволяет довести температуру пламени до нужной при проведении сварки. Газопламенная обработка позволяет получить высокую эффективность проведения работ и хороший конечный результат. При проведении работ применяется газообразный кислород.

Уровень расхода газа будет зависеть от целого ряда параметров, среди которых толщина проволоки и металла, а также тип шва. Далее мы приведем таблицу расхода газа при использовании наиболее распространенной смеси с ацетиленом.

Толщина металла, мм

Для того чтобы узнать подробности, свяжитесь с . Наши специалисты ответят на вопросы о расходе конкретного газа, а также об особенностях его использования в различных условиях. Мы поставим вам баллон нужного типа по наиболее выгодным ценам.

источник

Газовая сварка

Газовая сварка представляет собой один из видов сварки плавлением. Источником теплоты является высокотемпературное пламя сжигаемых газов в горелке. При производстве работ в качестве горючих газов наиболее часто применяются смеси кислорода и ацетилена, пропана и бутана, водород, либо природный газ. Соединение кромок металла производится с помощью присадочной проволоки, или за счет расплавления отбортованных кромок (для толщины металла не больше 2 мм).

Газовая сварка позволяет соединять детали практически из всех металлов, причем такие материалы, как чугун, латунь, медь, свинец таким способом свариваются лучше, чем электродуговой сваркой. Другим преимуществом этого метода является отсутствие необходимости в источнике электрического тока, простота сварочного процесса.

Превалирующей областью применения газовой сварки является соединение низкоуглеродистых и среднеуглеродистых сталей толщиной до 4 мм, труб диаметром до 100 мм и толщиной стенки 3. 5 мм, чугунных деталей, деталей из цветных металлов различной толщины, наплавка на стальные и чугунные детали. Сваривание стали большей толщины производительнее электродуговым способом.

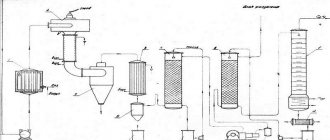

Рабочее место для проведения газовой сварки включает в свой состав кислородные баллоны с редукторами (для снижения давления баллонного газа), ацетиленовый генератор для кислородно-ацетиленовой сварки, предохранительные затворы, резиновые рукава для подачи газов, горелки, сварочные материалы: присадочную проволоку и флюсы; слесарные принадлежности и инструмент (средства индивидуальной защиты, ключи, зубила, молотки, металлические щетки и т.д.), приспособления для сборки, стол сварщика.

Кислород к посту сварщика может доставляться в газообразном виде в баллонах под давлением, либо в жидком виде, затем его преобразуют в газообразное состояние с помощью насосов с испарителями или газификаторов. При газовой сварке можно изменять тип пламени при помощи варьирования состава смеси горючих газов (рисунок 1). Нормальное пламя характеризуется соотношениями:

1) кислород:ацетилен=1,1. 1,2; 2) кислород:природный газ=1,5. 1,6; 3) кислород:пропан=3,5.

Окислительное пламя применяется при сваривании латунных деталей. Науглероживающее пламя связано с избытком ацетилена, оно применяется при сварке чугуна. Оба вида пламени используются также для пайки с применением твердосплавных припоев.

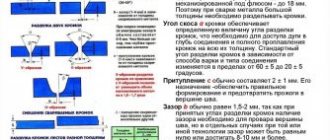

В начале работы угол наклона мундштука выставляют больше, а затем его уменьшают в соответствии со значениями на рисунке 2.

В конце шва угол уменьшают, чтобы не произошло пережога металла. При сваривании шва совершают поперечные колебания мундштуком (рис. 3) для равномерного прогрева и получения шва требуемой ширины.

При заварке швов в нижнем пространственном положении наиболее часто используются колебательные движения «полумесяцем». Движение мундштука могут быть двух типов — левым и правым (рисунок 4). В первом случае пламя горелки направлено на не сваренные кромки деталей, во втором — на уже сваренный участок шва. Правое направление дает более качественный шов, оно экономичнее и производительнее при сварке деталей, у которых толщина выше 5 мм. Присадочную проволоку держат под углом примерно 45 град. в направлении, противоположном перемещению мундштука. По окончании шва присадочную проволоку не убирают из сварочной ванны, чтобы не произошло окисления металла.

Технологический процесс газовой сварки включает операции подготовки кромок, сборку перед сваркой в приспособлениях, кондукторах или на прихватках, сварку и зачистку шва, предварительную или последующую термообработку. Способы разделки кромок под стыковые швы показаны в таблице 1. Газовая сварка нахлесточных и тавровых швов производится для металла толщиной не больше 3 мм, угловые швы обычно варят без присадочной проволоки, оплавлением кромок. Длину прихваток и расстояние между ними можно выбрать по таблице 2.

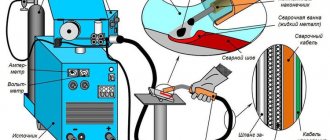

Актуальность вопроса

Защитный газ предотвращает попадание из воздуха в сварочную ванну водорода, кислорода, иных вредных веществ, которые ухудшают качество шва. В некоторых случаях, газ выводит подобные элементы из сварочной ванны.

Предприятиям газ поставляется кислородными цехами заводов, домашний сварщик может купить его баллон в торговой сети. Например, 10-литровый баллон углекислоты стоит немногим более 500 рублей, однако израсходовав запас газа, емкость можно заполнить новой порцией двуокиси.

Каждый сварщик старается увеличить продолжительность работы баллона с регулируемой газовой средой, и просто уменьшить его расход обычным зажатием вентиля не получится.

Любая сварка, дома или на производстве, стремиться не только к сокращению расхода углекислоты, но и повышению качества соединяемых деталей, что у новичка часто происходит обратно пропорционально.

Однако выход CO 2 — двуокиси углерода, при работе полуавтоматической сваркой можно предварительно просчитать, чтобы не бежать в магазин за новым баллоном перед самым окончанием трудового дня.

Подготовка к работе

Перед началом работ необходимо убедится в безопасности: на одежде, полу, окружающих поверхностях должны отсутствовать следы масла и прочие легковоспламеняющиеся вещества. Далее следует осмотреть газовое оборудование на предмет полной комплектации и исправности. Следующие шаги помогут привести оборудование в режим готовности:

- Продуйте все шланги высокого давления газом для удаления пыли и грязи, прежде чем начнете подсоединять их. Проверьте подсос в каналах резака. Прикрепите с помощью ниппеля и гайки кислородный шланг к штуцеру с правой резьбой. Пропановый шланг прикрепите к левому штуцеру;

- Проверьте, нет ли утечки газов в разъемных соединениях;

- Проверьте исправность манометров. Обратите внимание на герметичность газовых редукторов. Техника безопасности при резке и сварке

Разработанные четкие правила техники безопасности позволили сделать процесс контролируемым, жизнь и здоровье резчиков и окружающих стала вне опасности: - Использование специальной маски с светофильтрами, респиратора и защитного костюма.

- Обмыливание на плотность всех соединений аппаратуры, трубопроводов и арматуры для предотвращения утечки газа.

- Использование специальных тележек и носилок для перемещения отдельных баллонов. Отсутствие ударение баллонов друг о друга при транспортировке.

- Не допускается попадание на кислородный редуктор, вентиль или шланг сжиженного газа, жиров, масла.

- Запрещается открывание замасленными руками редуктора и вентиля кислородного баллона.

- Перед началом работ необходимо выпускать через резак смесь газа и воздуха, образующуюся в шланге. Таким образом предотвращаем появление обратного удара в шланг и редуктор.

- Прогрев металла только сжиженным газом без кислорода строго запрещается.

Допуск к работам лиц, достигших возраста 18 лет и прошедших специальный курс по газовому делу, имеющие удостоверение с отметкой на проведение данного вида работ.

Факторы расхода

Наиболее значимыми условиями расхода сварочной смеси — контролируемой атмосферы, является следующие медиаторы:

- Тип и толщина соединяемого металла.

- Диаметр сварочного прута.

- Сила тока сварочного аппарата.

Учитывая каждый из приведенных факторов, можно вывести расход защитной среды. Приведенные ниже данные обусловливают количество выхода сварочной смеси при работе полуавтоматом с учетом диаметра проволоки и силы тока:

- проволока 0,8-1,0 мм, сила тока аппарата 60-160 амп. — 8 литров газа в минуту;

- 1,2 мм, 100-200 A — 9,5-12 л/мин.;

- 1,4 миллиметра, 120-320 апм. — 12-15 л;

- 1,6 мм, 240-380 — от 15 до 18 литров;

- 2,0 мм, 280-450 A — до 20 л/мин.

Это средние математические выводы, которые кроме диаметра и толщины деталей, не учитывают факторы окружающей среды. Процесс в закрытом помещении потребует меньшего расхода регулируемой газовой среды, на открытой же площади происходит некоторое улетучивание углекислоты, что отражается большим ее истечением из баллона.

При работе на улице в ветреный день, испарение, а соответственно и расход углекислоты еще более увеличится.

Не на последнем месте находится и само качество контролируемой атмосферы. Пользуясь неочищенным газом, сварщик поневоле придет к увеличенной издержке производства.

Расход ацетилена и кислорода при сварке труб – Справочник металлиста

Старая сварочная технология, с помощью которой всегда получается красивый и прочный шов, ацетиленовая сварка. В основе данного процесса лежит горючий газ – ацетилен, который всегда получали при помощи смешивания воды и карбида кальция.

И делали это в специальном баллоне, называемом генератором. К оборудованию добавлялся кислородный баллон, комплект шлангов, горелка, установленная на специальной рукоятке, на которой располагаются регулирующие вентили.

С их помощью регулировалась подача и расход ацетилена и кислорода.

Возни с генератором газа всегда было много. Его необходимо было перед каждым сварочным процессом загружать карбидом и заполнять водой. После окончания сварки смесь сливали, тем самым получали непредвиденный расход материалов. Сегодня вместо капризных генераторов используют баллоны, которые в заводских условиях заполняются ацетиленом под необходимым давлением.

От чего зависит потребление защитного газа

Основными показателями во время сварки, которые влияют на расход сварочных смесей, являются:

- Сила тока;

- Диаметр используемой проволоки;

- толщина свариваемого металла.

Многие производители указывают эти значения в паспортных данных на конкретный защитный газ, что значительно упрощает расчет.

Например, среднее потребление аргоновой смеси, применяемой при сварке методом TIG с током 100 А, будет равняться 6 л/мин. При увеличении силы тока до 300 А, расход увеличится до 10 л/мин.

Таблица влияния силы тока, напряжения дуги, скорости сварки на размер и форму шва

Такая же тенденция наблюдается и при методе MIG – увеличение диаметра проволоки с 1 мм до 1,6 мм приводит к увеличению потребления газа с 9 л/мин до 18 л/мин.

Диаметр проволоки также имеет важное значение

Большое влияние оказывают условия, в которых происходят сварочные работы.

На открытом пространстве, или при наличии сквозняков, расход будет увеличиваться, поскольку для создания оптимальной защиты металла от влияния посторонних факторов потребуется больше защитного газа.

В этом случае заправка баллонов будет осуществляться чаще, чем при работе в закрытом помещении. Кстати, обо всех нюансах наполнения газовых баллонов читайте в статье: заправка газовой смесью: как это делается.

Расход углекислоты

Чтобы не быть голословным в оценке выхода диоксида углерода для производственной нужды, следует привести конкретный пример. Стандартная газовая емкость — 40-литровый баллон, содержит 24 кг чистого диоксида углерода, который на выходе образует 12 кубометров защитной среды.

Используя присадочную нить диаметром 1,0 мм, установили наименьшую силу тока — 100 A. Если ссылаться на данные справочников, беспрерывный режим подобный сварки продлиться ровно одни сутки — 24 час.

Однако рабочие смены с такой продолжительностью работы почти не встречаются, возьмем обычную смену — 8 час. Разделив объем газа на один рабочий день, получим 8 л контролируемой атмосферы.

Справочник указывает, что 1 кг наплавки потребует 1100 г углерода и 1300 — присадочного материала. Путем несложных вычислений можно прийти к следующему выводу: 1200 г присадки возьмут из баллона 1000 г газа.

Исходя их этого, можно констатировать, что 40- литровой газовой емкости хватит на плавку почти 29 кг сварочного материала.

Разумеется, это примерные сведения, однако они часто совпадают с фактическими данными. Для сварщиков-новичков приводится таблица расхода углекислоты, в зависимости от диаметра нити и показателя силы тока.

Как происходит резка металла газом

Наиболее распространенный способ для осуществления резки металла сегодня – автогенный, его еще называют газовый или кислородный. Его суть сводится к тому, что под воздействием пламени газа, металл нагревается и начинает плавиться, а под воздействием струи кислорода происходит его сгорание, делая узкий паз.

В качестве подогревателя используют ацетилен, пропан-бутан, природный, коксовый газ.

Поверхностная газовая резка применяется в случаях, когда необходимо удаление слоев металла, чтобы образовались шлицы, канавки и другие конструктивные элементы.

Разделительный вид предусматривает выполнения сквозного реза, для получения необходимого количества металлических элементов, частей. Прожиг металла для получения глубоких или сквозных отверстий называется резкой копьем.

Таблица толщин реза и расхода газа для мундштуков типа NXВ результате этого получается разрез. Кислород подается под большим давлением, Часто оно достигает 12 атмосфер, такая струя даже без подачи огня может разрезать кожу.

Строение режущего аппарата сконструировано таким образом:

- газовая горелка;

- два баллона;

- смеситель;

- регулятор давления;

- шланги.

Газовая горелка состоит из головки с несколькими соплами, в основном достаточно трех. Через два боковых подается горючее вещество, через третий, который размещается посредине, подается кислород. Баллоны предназначены непосредственно для газа и кислорода, в зависимости от объемов предполагаемой работы подбираются соответствующие по вместительности баллоны.

Газовая горелка

Для обеспечения одного часа непрерывной работы будет расходоваться в среднем 0,7 м3 ацетилена (1 м3 пропана) и 10 м3 кислорода. В целом необходимое количество исходного сырья будет зависеть от плотности металла и необходимой температуры для его нагрева. Сократить расход пропана можно за счет специальных насадок на сопла, которые фиксируют подачу газа в определенном направлении, чем ближе будет подача к кислородной струе, тем возрастет расход топлива.

Шланги необходимы для подачи кислорода и горючего вещества из баллонов в смеситель, их еще называют рукавами. Материал, из которого сделаны шланги – двухслойная резина, между слоями каркас, выполненный из хлопчатобумажной нити.

Диаметр – до 12 мм, возможность эксплуатации при температуре воздуха не ниже -35 оС.

Регулятор давления необходим для обеспечения разных режимов и скоростей резки.

Подавая меньшее количество топлива можно обеспечить низкую температуру, которая необходима для тонкой стали или металла невысокой прочности, а также сократить расход сырья.

Еще одной важной функцией редуктора является поддержание равномерного уровня давления. Если в процессе резки будет прервана подача газа, металл быстро охладеет и дальнейшая обработка станет невозможной.

Резка металла пропаном и кислородом

Необходимое оборудование

Резак Р101

Самым первым резаком было устройство Р1-01, его сконструировали еще в СССР, затем появились более модернизированные модели – Р2 и Р3. Отличаются аппараты размерами сопел и мощностью редуктора. Более современные ручные установки:

- Смена;

- Quicky;

- Орбита;

- Secator.

Они отличаются набором дополнительных функций и производительностью.

Quicky-Е может осуществлять фигурную резку, по заданным чертежам, скорость работы достигает 1000 мм в минуту, максимально допустимая толщина металла до 100 мм. Устройство имеет набор съемных сопел для обеспечения обработки металлических листов или труб различной толщины.

Машинка автогенной резки Messer

Этот аппарат может работать, используя различные виды горючего газа, в отличие от прототипа Р1-01,который работает только на ацетилене.

Ручной резак Secator имеет более улучшенные характеристики по сравнению с аналогами.

Резак Р2-01

С его помощью можно обрабатывать металл толщиной до 300 мм, это обеспечивают дополнительные насадки, входящие в комплект, они съемные и их можно приобрести дополнительно, по мере износа. Secator может производить следующие виды резки:

- фигурную;

- прямую;

- кольцевую;

- под скосом.

Скорость может регулироваться в диапазоне от 100 1200 мм в минуту, а с помощью встроенной муфты свободного хода обеспечивается плавное перемещение машины по листу металла. Редуктор с воздушным охлаждением обеспечивает более чистую работу и сокращает расход горючего вещества.

Вышеперечисленные модели относятся к ручным, то есть они компактные, управляются с помощью рук мастера. Но для больших объемов обрабатываемого металла работать с такими

Стационарная режущая установка

установками неудобно и не эффективно. Для промышленного производства применяются стационарные режущие установки — это, по сути, та же технология.

Они представляют собой станок со столешницей, в которую встроен режущий механизм. Работу его обеспечивает электрический

компрессор, для которого необходима электросеть с не менее 380 В и трехфазными розетками. Технология работы моделей стационарных режущих установок ничем, но отличается от ручных. Разница лишь в производительности, максимальной температуре нагрева, и способности обрабатывать металл, толщиной более 300 мм.

Условия для резки металла газом

Газовая резка металла будет эффективна только в том случае, когда температура воспламенения металла будет меньшей, чем температура плавления. Такие пропорции соблюдаются в низкоуглеродистых сплавах, они плавятся при 1500 оС, а процесс воспламенения наступает при 1300 оС.

Для качественной работы установки необходимо обеспечить постоянную подачу газа, поскольку кислороду необходимо постоянное количество теплоты, которая поддерживается в основном (на 70%) за счет сгорания металла и лишь 30% обеспечивает пламя газа.

Если его прекратить, металл перестанет вырабатывать тепло и кислород не сможет выполнять возложенные на него функции.

Работа резака, обучение резки металла

Максимальная температура ручных газовых резаков достигает 1300 оС, это достаточная величина для обработки большинства видов металла, однако, есть и такие, которые начинают плавиться при особо высоких температурах, например, окисел алюминия – 2050 оС (это почти в три раза больше чем температура плавления чистого алюминия), сталь с содержанием хрома – 2000 оС, никеля – 1985 оС.

Экономия смеси

Исходя из сказанного, можно сделать вывод, что расход регулируемой углекислотной среды зависит не только от прямых факторов — диаметра прутка, силы тока и толщины соединяемых металлических элементов. Косвенными факторами, влияющими на расход углексилоты являются погодные условия — ветер, открытая площадь.

Однако учитывая последние, имеется возможность минимизировать затраты сварочного процесса.

Оптимизированным вариантом послужит проведения работы в закрытом, искусственно проветриваемом помещении, с привлечением опытного сварщика. Новичку так же можно поручить процесс, однако расход все равно будет несколько или значительно больше. Неопытный сотрудник вправе предложить достичь экономии путем прикручивая вентиля на баллоне с углекислотой при полуавтоматической сварке.

Подобная операция уменьшит поток смеси к сварочной ванне, но увеличит приток кислорода из атмосферы, что скажется на снижении качества шва. Однако существует выход из этого положения.

Специалисты советуют использовать в работе многокомпонентные регулируемые газовые составы, которые позволяют уменьшить расход углекислоты с одновременным улучшением качества шва. Например, аргоновая смесь состоит из 20% двуокиси углерода и 80 — аргона. Ее главными преимуществами считаются:

- уменьшение количества использованной проволоки до 80%;

- сокращение количества прилипших брызг металла;

- увеличенная глубина провара элементов;

- меньшее число пор в сварном шве.

Общие же затраты на операцию снижаются до 20%.

Порядок расчета расхода кислорода

При работе в горных выработках с непригодной для дыхания атмосферой в баллоне ДА со сжатым кислородом или кислородно-азотной смесью (далее — дыхательная смесь) должен резервироваться запас дыхательной смеси, соответствующий давлению 5 МПа (50 кг/см ).

Рабочий запас дыхательной смеси в баллоне ДА, соответствующий давлению 15 МПа (150 кг/см ), следует расходовать исходя из расчета:

o при передвижении вверх, по горизонтальным горным выработкам или вниз по горным выработкам с углом наклона до 10° включительно — половину рабочего запаса на передвижение в направлении вперед и половину на возвращение;

o при передвижении по горным выработкам с углом наклона более 10° вниз — одну треть рабочего запаса на передвижение в направлении вперед и две трети — на возвращение.

Если отделение передвигается по горным выработкам с непригодной для дыхания атмосферой с использованием механических транспортных средств, запас дыхательной смеси в баллоне ДА на обратный путь определяется из расчета возвращения пешком.

Перед включением в ДА командир отделения, с учетом минимального показания манометров ДА в отделении, должен определить давление в баллоне ДА, при котором прекращается работа или движение вперед. В ходе выполнения задания командиром отделения уточняются показания по манометру ДА того респираторщика, у которого расход дыхательной смеси максимален.

Тушение пожаров в тупиковых горных выработках

Тушение пожара в тупиковых выработках активным способом со стороны забоя осуществляется дистанционно.

При тушении пожара в наклонной тупиковой выработке методом затопления организуется проветривание тупиковой части выработки от ее устья до затопленной части. Тупиковую часть выработки допускается не проветривать при условии, что в ней исключено нахождение людей и организован дистанционный контроль уровня воды.

В случае, когда при развитии пожара возникает необходимость вывести людей из тупиковой выработки, выполняются меры по локализации пожара.

Замер концентрации диоксида углерода и формальдегида с помощью АМ – 5.

Замер Со2 : Подготовить индикаторную трубку, произвести просасывание воздуха через трубку 2 ходами аспиратора

Замер формальдегида СН2О: Подготовить индикаторную трубку, произвести просасывание воздуха через трубку 10 или 20 ходами аспиратора

Правила транспортировки при травме позвоночника.

При переломах позвоночника — Поэтому пострадавшего, не допуская перегиба позвоночника, укладывают по команде на жесткие носилки или достаточно широкую доску в положение на спине. При отсутствии жесткого основания пострадавшего эвакуируют на санитарных носилках в положении лежа на животе, подложив под грудь и голову свертки одежды

Билет № 7

Назначение узлов моноблока Р-30?

1.Входной штуцер в сборе – для присоединения кислородного баллона

2.Редуктор – служит для понижения кислорода из непостоянно высокого в постоянно низкое давление, до 4 атмосфер

3.Предохранительный клапан – предназначен для сброса кислорода при неисправности редуктора (от 8 до 12 атмосфер)

4.Легочный автомат – для автоматической подачи кислорода в дыхательный мешок (не менее 70 л/мин)

5.Аварийный клапан (байпас) – для аварийной подачи кислорода напрямую в дыхательный мешок (60-150 л/мин)

6.Перекрывной вентиль – для перекрытия капиллярной трубки и манометра при их неисправности

Действия отделения при проявлении признаков плохого самочувствия у кого-либо из работников ВГСЧ

При работе в горных выработках с непригодной для дыхания атмосферой в случае появления признаков плохого самочувствия у кого-либо из работников ВГСЧ, входящих в состав отделения, или обнаружении неисправности ДА, отделение должно прекратить выполнение задания, оказать необходимую помощь работнику ВГСЧ, входящему в состав отделения (переключить во вспомогательный ДА), отобрать пробу воздуха, сообщить о случившемся на ПБ или на КП, и возвратиться в полном составе на ПБ или в ближайшую горную выработку с пригодной для дыхания атмосферой.

Если самостоятельно не могут выходить два и более работника ВГСЧ, входящих в состав отделения, и эвакуировать их одновременно невозможно, отделение должно оставаться возле пострадавших работников ВГСЧ и оказывать им помощь до прихода резервного отделения.

Если запас дыхательной смеси в баллонах ДА работников ВГСЧ, входящих в состав отделения, не позволяет ждать резервное отделение или последнее отсутствует, они должны в первую очередь эвакуировать на ПБ или в ближайшую горную выработку с пригодной для дыхания атмосферой пострадавшего работника ВГСЧ с признаками жизни.

Тушение пожаров в вертикальных горных выработках

Пожары в вертикальных горных выработках тушатся активным способом сверху вниз. Нахождение людей в вертикальных горных выработках во время тушения в них пожара запрещается.

При тушении активным способом и локализации пожаров в вертикальных горных выработках с восходящей струей воздуха с применением воды, подаваемой с поверхности, выполняются меры, исключающие опрокидывание вентиляционной струи.

При тушении активным способом и локализации пожара в вертикальном стволе с исходящей вентиляционной струей или в надшахтном здании этого ствола не допускается изменение направления вентиляционной струи.

При пожаре в надшахтном здании воздухоподающего ствола выполняются меры по предотвращению поступления продуктов горения в подземные горные выработки: реверсирование вентиляционной струи или перекрытие устья ствола, или остановка ВГП.

При пожаре в надшахтном здании или в вертикальной выработке, оборудованной подъемом, выполняются меры, предотвращающие падение подъемных сосудов, а также попадания горящих предметов и продуктов горения в подземные горные выработки.

Порядок отбора проб воздуха в резиновые камеры.

1.Промыть 2-3 раза в месте отбора проб

2.Зигзаоборазно по всему сечению выработки (слева направо, сверху вниз)

При работе в горных выработках с непригодной для дыхания атмосферой в баллоне ДА со сжатым кислородом или кислородно-азотной смесью (далее — дыхательная смесь) должен резервироваться запас дыхательной смеси, соответствующий давлению 5 МПа (50 кг/см ).

Рабочий запас дыхательной смеси в баллоне ДА, соответствующий давлению 15 МПа (150 кг/см ), следует расходовать исходя из расчета:

o при передвижении вверх, по горизонтальным горным выработкам или вниз по горным выработкам с углом наклона до 10° включительно — половину рабочего запаса на передвижение в направлении вперед и половину на возвращение;

o при передвижении по горным выработкам с углом наклона более 10° вниз — одну треть рабочего запаса на передвижение в направлении вперед и две трети — на возвращение.

Если отделение передвигается по горным выработкам с непригодной для дыхания атмосферой с использованием механических транспортных средств, запас дыхательной смеси в баллоне ДА на обратный путь определяется из расчета возвращения пешком.

Перед включением в ДА командир отделения, с учетом минимального показания манометров ДА в отделении, должен определить давление в баллоне ДА, при котором прекращается работа или движение вперед. В ходе выполнения задания командиром отделения уточняются показания по манометру ДА того респираторщика, у которого расход дыхательной смеси максимален.

Тушение пожаров в тупиковых горных выработках

Тушение пожара в тупиковых выработках активным способом со стороны забоя осуществляется дистанционно.

При тушении пожара в наклонной тупиковой выработке методом затопления организуется проветривание тупиковой части выработки от ее устья до затопленной части. Тупиковую часть выработки допускается не проветривать при условии, что в ней исключено нахождение людей и организован дистанционный контроль уровня воды.

В случае, когда при развитии пожара возникает необходимость вывести людей из тупиковой выработки, выполняются меры по локализации пожара.

Замер концентрации диоксида углерода и формальдегида с помощью АМ – 5.

Замер Со2 : Подготовить индикаторную трубку, произвести просасывание воздуха через трубку 2 ходами аспиратора

Замер формальдегида СН2О: Подготовить индикаторную трубку, произвести просасывание воздуха через трубку 10 или 20 ходами аспиратора

Правила транспортировки при травме позвоночника.

При переломах позвоночника — Поэтому пострадавшего, не допуская перегиба позвоночника, укладывают по команде на жесткие носилки или достаточно широкую доску в положение на спине. При отсутствии жесткого основания пострадавшего эвакуируют на санитарных носилках в положении лежа на животе, подложив под грудь и голову свертки одежды

Билет № 7

Назначение узлов моноблока Р-30?

1.Входной штуцер в сборе – для присоединения кислородного баллона

2.Редуктор – служит для понижения кислорода из непостоянно высокого в постоянно низкое давление, до 4 атмосфер

3.Предохранительный клапан – предназначен для сброса кислорода при неисправности редуктора (от 8 до 12 атмосфер)

4.Легочный автомат – для автоматической подачи кислорода в дыхательный мешок (не менее 70 л/мин)

5.Аварийный клапан (байпас) – для аварийной подачи кислорода напрямую в дыхательный мешок (60-150 л/мин)

6.Перекрывной вентиль – для перекрытия капиллярной трубки и манометра при их неисправности

Действия отделения при проявлении признаков плохого самочувствия у кого-либо из работников ВГСЧ

При работе в горных выработках с непригодной для дыхания атмосферой в случае появления признаков плохого самочувствия у кого-либо из работников ВГСЧ, входящих в состав отделения, или обнаружении неисправности ДА, отделение должно прекратить выполнение задания, оказать необходимую помощь работнику ВГСЧ, входящему в состав отделения (переключить во вспомогательный ДА), отобрать пробу воздуха, сообщить о случившемся на ПБ или на КП, и возвратиться в полном составе на ПБ или в ближайшую горную выработку с пригодной для дыхания атмосферой.

Если самостоятельно не могут выходить два и более работника ВГСЧ, входящих в состав отделения, и эвакуировать их одновременно невозможно, отделение должно оставаться возле пострадавших работников ВГСЧ и оказывать им помощь до прихода резервного отделения.

Если запас дыхательной смеси в баллонах ДА работников ВГСЧ, входящих в состав отделения, не позволяет ждать резервное отделение или последнее отсутствует, они должны в первую очередь эвакуировать на ПБ или в ближайшую горную выработку с пригодной для дыхания атмосферой пострадавшего работника ВГСЧ с признаками жизни.

Тушение пожаров в вертикальных горных выработках

Пожары в вертикальных горных выработках тушатся активным способом сверху вниз. Нахождение людей в вертикальных горных выработках во время тушения в них пожара запрещается.

При тушении активным способом и локализации пожаров в вертикальных горных выработках с восходящей струей воздуха с применением воды, подаваемой с поверхности, выполняются меры, исключающие опрокидывание вентиляционной струи.

При тушении активным способом и локализации пожара в вертикальном стволе с исходящей вентиляционной струей или в надшахтном здании этого ствола не допускается изменение направления вентиляционной струи.

При пожаре в надшахтном здании воздухоподающего ствола выполняются меры по предотвращению поступления продуктов горения в подземные горные выработки: реверсирование вентиляционной струи или перекрытие устья ствола, или остановка ВГП.

При пожаре в надшахтном здании или в вертикальной выработке, оборудованной подъемом, выполняются меры, предотвращающие падение подъемных сосудов, а также попадания горящих предметов и продуктов горения в подземные горные выработки.

Порядок отбора проб воздуха в резиновые камеры.

1.Промыть 2-3 раза в месте отбора проб

2.Зигзаоборазно по всему сечению выработки (слева направо, сверху вниз)

Расход кислорода и пропана на резку металла

Расход кислорода и пропана на резку металла

Себестоимость процесса резки металла определяет расход кислорода и пропана, суммируемый с оплатой труда резчика. Причем расход окислителя и топлива зависит от технологии термического разделения металлов.

Поэтому мы начнем нашу статью с описания способов резки.

Технологии резки металлов

На сегодняшний день в промышленности используются три типовых технологии термического разделения металлических заготовок:

- Кислородная резка.

- Плазменная резка.

- Лазерная резка.

Первая технология – кислородная резка – используется при разделении заготовок из углеродистой и низколегированной стали. Кроме того, кислородным резаком можно подравнять края кромок уже отрезанных заготовок, подготовить зону раздела стыка перед сваркой и «подчистить» поверхность литой детали. Расход рабочих газов, в данном случае, определяется тратой и топлива (горючего газа), и окислителя (кислорода).

Вторая технология – плазменная резка – используется при разделении сталей всех типов (от конструкционных до высоколегированных), цветных металлов и их сплавов. Для плазменного резака нет недоступных материалов – он режет даже самые тугоплавкие металлы.

Причем качество разделочного шва, в данном случае, значительно выше, чем у конкурирующей технологии. При определении объемов рабочих газов, в данном случае, важен расход кислорода — при резке металла плазмой за горение материала отвечает именно окислитель. А сама плазма используется, как катализатор процесса термического окисления металла.

Третья технология – лазерная резка – используется для разделения тонколистовых заготовок. Соответственно, объемы расходуемых газов, в данном случае, будут существенно меньше, чем у кислородной и плазменной резки, которые рассчитаны на работу с крупными, толстостенными заготовками.

Нормы расчета горючих газов и окислителя

Нормы расхода пропана и кислорода или ацетилена и кислорода или только окислителя рассчитываются следующим образом:

- Норматив расхода топлива или окислителя на погонный метр разреза (H) умножается на длину разделочного шва (L).

- После этого к полученной сумме прибавляют произведение все того же норматива расхода (H) на коэффициент потерь (k), связанных с продувкой и настройкой резака.

В итоге, расход кислорода при сварке (или расход горючего газа) считается по формуле:

Причем коэффициент k принимают равным 1,1 (для мелкосерийного производства или штучной резки, когда требуется часто включать и выключать резак) или 1,05 (для крупносерийного производства, когда резак работает почти без перерывов).

Определение норматива расхода газов

Для точного определения объемов расходуемых газов необходимо определить основу формулы — норму, которой определяется расход газа на погонный метр прорезаемого металла, обозначаемую в формуле литерой «H».

Согласно общим рекомендациям нормированный расход равняется частному от допустимого расхода разделяющего аппарата (p) (кислородного, плазменного или лазерного резака) и скорости резания металла (V).

То есть формула, по которой рассчитывается нормированный расход кислорода на резку металла (Н), а равно и любого другого газа, участвующего в процессе термического разделения, выглядит следующим образом:

Искомый результат подставляют в первую формулу и получают конкретное значение расходуемого объема.

Таблица расхода кислорода при резке труб

| Труба (наружный диаметр × толщина стенки), мм | Расход кислорода, м 3 |

| Ø 14 × 2,0 | 0,00348 |

| Ø 16 × 3,5 | 0,00564 |

| Ø 20 × 2,5 | 0,00566 |

| Ø 32 × 3,0 | 0,0102 |

| Ø 45 × 3,0 | 0,0143 |

| Ø 57 × 6,0 | 0,0344 |

| Ø 76 × 8,0 | 0,0377 |

| Ø 89 × 6,0 | 0,0473 |

| Ø 108 × 6,0 | 0,0574 |

| Ø 114 × 6,0 | 0,0605 |

| Ø 133 × 6,0 | 0,0705 |

| Ø 159 × 8,0 | 0,119 |

| Ø 219 × 12,0 | 0,213 |

| Ø 426 × 10,0 | 0,351 |

| Ø 530 × 10,0 | 0,436 |

Определение значения допустимого расхода и скорости резания

Используемые во второй формуле операнды p (допустимый расход) и V (скорость резания) зависят от множества факторов.

В частности значение допустимого расхода определяется паспортными данными сварочного аппарата. По сути p равно максимальной пропускной способности форсунки резака в рабочем режиме.

А вот скорость резания – V– определяется исходя из глубины шва, ширины режущей струи окислителя или плазмы, типа разделяемого материала и целой серии косвенных параметров.

В итоге, значение допустимого расхода извлекают из паспорта «резака», а скорость резания находят в справочниках, которые содержат специальные таблицы или диаграммы, связывающие все вводные данные.

И согласно справочным данным допустимый расход кислорода равняется 0,6-25 кубическим метрам в час. А максимальная скорость резания – 5-420 м/час. Причем для лазерной резки характерен минимальный расход (0,6 м3/час) и максимальная скорость (420 м/час): ведь такой резак разделит только 20-миллиметровую заготовку.

А вот плазменный резак «сжигает» до 25 м3/час кислорода и 1,2 м3/час ацетилена. При этом он разделяет даже 30-сантиметровые заготовки, делая разрез на скорости в 5 метров в час.

Словом, в таких расчетах все относительно: чем больше скорость, тем меньше глубина и чем больше расход, тем меньше скорость.

источник

Азот и кислород в лазерной резке

С чего все начинается?

Поиск лазерного станка начинается с выбора типа и толщины металла, который необходимо обработать. После уточнения всех параметров Клиент получает долгожданный станок, но зачастую многие забывают о том, что станок необходимо обеспечить подачей вспомогательного газа (азота, кислорода или воздуха).

Сегодня мы подробнее остановимся о том, какое оборудование следует приобрести для обеспечения вспомогательным газом лазерного станка.

Но сначала немного теории

Когда речь заходит о качестве газа, то как правило, говорят о процентном содержании основной молекулы в газе. Для азота и кислорода чистота, как правило, составляет 99% и несколько важных цифр после десятичной запятой. Соответственно, чем выше цифра после запятой — тем выше чистота (концентрация) газа. Таким образом, мы получаем всем знакомую систему записи чистоты газа, состоящую из N, X, Y, где Х — общее количество «девяток» в проценте чистоты, Y — последняя значащая цифра цифра после десятичной запятой в процентной записи:

| Обозначение | Концентрация газа |

| N27 | 99.7 |

| N48 | 99.998 |

| N50 | 99.9999 |

Лазерная резка с использованием азота

Основную роль для достижения максимальной скорости при наилучшем качестве в лазерной резке с использование вспомогательного газа азота играют мощность лазерного излучения, диаметр фокального пятна и качество пучка. Азот используется для «выдувания» расплавленного металла из зоны резки и защиты металла от окисления.

Применение азота целесообразно, если окисление разрезаемого металла недопустимо, или по крайней мере нежелательно. Именно поэтому в технологическом процессе важно использование азота более высокой концентрации, так как даже малейшее присутствие кислорода может негативно сказаться на финальной заготовке. Хорошим маркером, говорящим о низкой концентрации используемого азота, является изменение цвета конечного среза.

Также стоит учитывать, что для достижения более качественного результата используется азот высокого давления (до 40 бар).

Лучшим решением для получения газообразного азота является адсорбционная азотная станция серии АВС. Из прошлых статей мы знаем, что мембранная технология не подходит для получения азота, с концентрацией выше 99.6%.

Для получения азота высокого давления используется азотный поршневой компрессор, диапазон сжатия которого от 15 до 40 бар. На популярных лазерных станках Trumph используется давление азота, не превыщающее 30-35 бар.

Однако существует множество нюансов, связанных с подбором азотной станции. Самая популярная ошибка, допускаемая инженерами, отвечающими за подбор адсорбционной азотной станции с дожимным компрессором высокого давления, состоит в следующем (расскажем на реальном примере):

Клиенту требуется 32 нм3/ч газообразного азота, концентрацией 99.9995%, давлением 30 бар.

После запуска станции выходные параметры строго соответствуют входному техническому заданию, однако после запуска лазерного станка происходит падение давления азота на входе в станок, и, как следствие, падение концентрации продуктового азота на выходе из азотной установки, что непременно ведет к ухудшению реза.

Чтобы такой ситуации не происходило, необходимо изначально учитывать, что каждому дожимному компрессору необходим буферный объем. Простыми словами, после дожимного компрессора необходимо установить несколько азотных ресиверов, объемом 0.25 нм3, рабочим давлением 40 бар (соответствующие ресиверы не попадают под регистрацию в Ростехнадзоре), либо подключить несколько газовых баллонов высокого давления (в конкретном случае необходимо установить 4 ресивера, либо моноблок из 16-20 баллонов). Таким образом решается несколько проблем, связанных с постоянной работой дожимного компрессора (любое оборудование, работающее на износ, требует повышенных затрат на обслуживание), а также появляется запасной объем продуктового азота, который будет выполнять роль буфера во время работы всей системы.

Преимущество лазерной резки с использованием азота — в отсутствии окислительных и экзотермических реакций (выделении большого количества тепла). Скорость реза при этом невелика, а также требуется более высокое давление сопутствующего газа. Металл не испарятся, а только плавится, что позволяет делать более качественный продукт.

| Толщина разрезаемого листа, мм | Мощность лазера, Вт | Фокусное расстояние, дюймы | Диаметр сопла, мм | Давление азота, бар | Скорость резки, м/мин |

| 2 | 1400-1500 | 5.00 | 1.40 | 8-10 | 2.00-4.00 |

| 4 | 1400-1500 | 7.50 | 1.70 | 12-15 | 1.00-1.20 |

| 2 | 3000 | 7.50 | 2.50 | 17-19 | 0.30-0.40 |

Лазерная резка с использованием кислорода

Кислород, в отличии от азота, более химически активный газ. В ходе резки с использованием кислорода образуется около 97% FeO и 3% Fe2O3, а также выделяется большое количество тепла. Это позволяет существенно увеличить скорость процесса резки, а также позволяет обрабатывать более толстый металл.

| Толщина разрезаемого листа, мм | Мощность лазера, Вт | Фокусное расстояние, дюймы | Диаметр сопла, мм | Давление кислорода (избыточное), бар | Скорость резки, м/мин |

| 2 | 800-1000 | 2.50 | 0.50-1.20 | 2.50-5.00 | 7 |

| 8 | 1200-1500 | 5.00 | 1.10-1.60 | 0.50-1.00 | 5 |

| 20 | 2200-2600 | 7.50 | 2.10-2.50 | 0.40-0.60 | 0.7 |

Чем толще металл, тем ниже давление кислорода необходимо подавать на лазерный станок. Однако, чем больше в кислороде примесей (чем ниже концентрация), тем медленнее происходит процесс резки и хуже результат.

Если в кислороде резать алюминий, то получаемые детали имеют неровные срезы с множеством заусениц, поэтому алюминий режется только в азоте. Низкосплавные стали тоже желательно подвергать лазерной резке с использованием азота, иначе детали, подлежащие окраске, будут плохо удерживать слой красящего вещества.

Адсорбционные азотные и кислородные станции позволяют отказаться от использования баллонного газа и от емкостей с жидкой азотом и кислородом. Оборудование работает в автоматическом режиме без присутствия оператора. Станция запускается от сигнала датчика давления в накопительном ресивере, который сообщает, что начался процесс отбора азота/кислорода станком. Контроль за технологическим процессом ведется на панели оператора Siemens, на которую выводятся все основные параметры.

Мы часто встречаемся с ситуацией, когда на производстве Клиента присутствует действующее высокобарное компрессорное оборудование (дожимные бустеры до 400 бар), которое можно использовать в технологическом процессе получения газообразного азота для лазерного станка. Соответственно, имеются и ресиверы высокого давления. Таким образом можно установить только адсорбционную азотную станцию, подключив ее к существующей сети. Азот будет закачиваться в имеющийся ресиверный парк, а из него через редуктор поступать на лазерный станок.

Такая система позволяет иметь большое количество запасного газообразного азота, который может потребоваться в случае внезапного отключения электроэнергии или на время технического обслуживания компрессорного оборудования или дсорбционного генератора азота

Заключение

В заключении хочется сказать, что за последнее время спрос на адсорбционные азотные станции с дожимным компрессором для производств, занимающихся лазерной резкой, значительно вырос. Этому способствует постепенный переход Клиентов на современные иностранные лазерные станки и осведомленность о современных методах получения азота. Баллонный газ остается востребованным только в тех случаях, где требуются небольшие объемы (5-30 нм3/сутки).

За последние годы нашей компанией было поставлено десятки азотных станций, отвечающих за бесперебойную работу лазерных станков на производствах России, производительностью от 30 до 400 нм3/ч при концентрации азота от 99.9995% и выше.

ВАРИАНТЫ ИСПОЛНЕНИЯ

| РАМНОЕ ИСПОЛНЕНИЕ | РАЗДЕЛЬНОЕ РАЗМЕЩЕНИЕ | БЛОЧНО-МОДУЛЬНОЕ РАЗМЕЩЕНИЕ |

| Оборудование изготавливается и монтируется на общую раму, на которой выполнена вся необходимая технологическая обвязка. На объекте достаточно разместить общую раму в помещении и подключить ее к электричеству. | Все оборудование доставляется на площадку Заказчика и размещается в помещении, согласно плана размещения. Далее оборудование обвязывается, подключается к электричеству и запускается в работу | Блок-контейнер доставляется на площадку Заказчика в полной заводской готовности, размещается на заранее подготовленный фундамент, подключается к питанию и запускается в работу. |

Расход электродов, нормы, таблицы, как рассчитать

Главная страница » О сварке » Расход электродов, нормы, таблицы, как рассчитать

Важной частью любого производственного или строительного процесса является точное и грамотное планирование расхода материалов, которое осуществляется для составления сметы и подсчета финансовых затрат. При возведении металлоконструкций методом сварки важно знать не только расход металла, но и необходимое количество электродов. Правильно выполненный расчет позволит узнать точную себестоимость работ, процесс сваривания будет осуществляться по плану.

Следует отметить, что расчет расхода сварочных электродов является актуальным и востребованным только при строительстве крупных объектов. Большой масштаб работ требует безошибочного определения объема материалов, который и будет заложен в строительную смету. Для этого и было введено понятие «расход электродов на 1 т металлоконструкций».

Параметры, влияющие на расход

Прежде чем выполнять расчет количества электродов при сварке, следует узнать, какие показатели оказывают важнейшее значение:

- Масса наплавки материала на соединение. Объем данного параметра не должен превышать 1,5 % от общей массы всей конструкции.

- Продолжительность и глубина сварочного шва.

- Общая масса наплавки на 1 м.п. соединения. Нормы расхода электродов на 1 метр шва являются справочными показателями, представленными в ВСН 452-84.

- Тип сварки.

Теоретический и практический расчеты

Рассчитать расход электродов с теоретической точки зрения можно с помощью большого количества специальных формул. Рассмотрим наиболее распространенные.

Первый способ — по коэффициенту — применяется для расчета расхода различных сварочных материалов, а не только электродов:

Н = М * К, где М — масса свариваемой конструкции; К — специальный коэффициент расхода из справочника, который варьируется в диапазоне от 1,5 до 1,9.

Второй способ основан на расчетах, зависящих от физических свойств электрода и металлоконструкции. Позволяет определить массу наплавленного металла. Здесь исполнителю понадобится знать справочные данные, также необходимо выполнить замер соединительного шва:

G = F * L * M, где F — площадь поперечного сечения; L — длина сварочного шва; M — масса проволоки (1 см3).

Практический расчет подразумевает осуществление тестовых работ. После их завершения, сварщик следует произвести следующие действия:

- выполнить замер огарка;

- учесть напряжение и силу тока;

- определить длину сварного соединения.

Эти данные и позволяют установить расход сварочных электродов при сварке конструкций швом определенной длины.

Точные показатели исполнитель сможет получить только, если внешние данные и угол положения при основных работах будут идентичны тем, которые были во время тестирования. Для избежания неточности параметров, рекомендуется производить эксперимент 3-4 раза. Это позволит получить более точные расчеты, чем при использовании теоретических формул.

Использую данные методы, можно с легкостью произвести расчет расхода электродов на тонну металлоконструкций. Однако, следует помнить о существовании погрешности.

Технология газовой сварки и резки

Газовую ручную сварку применяют для соединения тонкостенных (до 3,5 мм)

стальных труб с условным проходом до 80

мм,

где не может быть использована электродуговая сварка. Ограниченность применения газовой сварки объясняется тем, что механические свойства сварного шва при газовой сварке ниже, чем при электродуговой. При газовой сварке наплавленный металл сварного шва в исходном состоянии имеет меньшее удлинение и меньшую ударную вязкость, чем основной металл.

Технология газовой сварки заключается в том, что кромки свариваемых деталей нагреваются газокислородным пламенем и расплавляются, зазор между ними заполняется металлом присадочной проволоки, вводимой в зону нагрева. Газовое пламя расплавляет участок, шириной в 2,5—3 раза превышающий глубину. Проплавление на глубину более 4—5 мм

затруднено из-за избытка жидкого металла. Поэтому при сварке труб с толщиной стенки более 4

мм

делают скос кромок. Легче и быстрее осуществляется сварка в нижнем положении шва. При газовой сварке труб из углеродистой стали применяют сварочную проволоку Св-08А, Св-08ГА или Св-08ГС,

Процесс кислородной резки основан на сгорании некоторого объема обрабатываемого металла в струе кислорода и удалении этой струей образующихся окислов (шлаков). Кислородной резке могут подвергаться металлы, температура воспламенения которых в кислороде ниже температуры их плавления. В наибольшей степени этому условию удовлетворяет малоуглеродистая сталь, температура воспламенения которой около 1350° С, а температура плавления 1500° С. Чугун, большинство высоколегированных сталей и цветных металлов не удовлетворяют этому условию.

Кислород поставляют в стальных баллонах, окрашенных в голубой цвет, емкостью 40 л под давлением 150 кгс/см 2 .

Вес баллона 67

кг.

Ацетилен поставляют в баллонах под давлением 16 кгс/см 2 ,

или получают на месте в ацетиленовых генераторах из карбида кальция. Из 1

кг

карбида кальция получают 230— 280 л ацетилена. Емкость ацетиленовых баллонов 40 и 50

л,

диаметр 219

мм,

вес 52 и 64

кг.

Баллоны окрашивают в белый цвет с надписью «ацетилен».

В качестве горючих газов, кроме ацетилена, применяют (главным образом, при кислородной резке) сжиженные нефтяные газы (пропано-бутановая смесь), природный газ (метан), пары керосина, бензина.

Смеси горючих газов с воздухом и кислородом взрывоопасны, поэтому газовую сварку и резку надо выполнять в хорошо проветриваемых помещениях.

Пропано-бутановые смеси получают в качестве побочных продуктов при добыче и переработке естественных нефтяных газов и нефти. Смеси пропана и бутана сжижаются при небольшом давлении (от 1 до 8 кгс/см 2 ).

Хранят и транспортируют их в тонкостенных стальных баллонах емкостью 40—55 л при давлении до 17

кгс/см 2 .

При испарении 1 кг

жидкой смеси образуется около 500 л газа. Баллон окрашивают в красный цвет.

Природные газы, получаемые из газовых месторождений, состоят в основном из метана (до 90% по объему) и примеси других газов. На место потребления природные газы подают, как правило, по газопроводам, и сравнительно редко транспортируют в баллонах, окрашенных в красный цвет.

Для ацетилено-кислородной сварки и резки требуется следующее оборудование : генераторы для получения ацетилена или баллоны с ацетиленом, баллоны с кислородом, редукторы для снижения давления, газовые горелки или резаки.

Ацетиленовые генераторы предназначены для получения ацетилена из карбида кальция под действием воды.

Газосварочные горелки предназначены для смешивания кислорода и горючего газа в требуемом соотношении и обеспечения образования устойчивого сварочного пламени. По принципу действия горелки классифицируют на инжекторные и безинжекторные. В табл. 10 приведены общие сведения о сварочных горелках.

| Таблица 10 | |||||

| Характеристика сварочных горелок | |||||

| Наименование горелки | Марка горелки | Толщина свариваемого металла, мм | Номера наконечников | Расход газа, л/ч | |

| ацетилена | кислорода | ||||

| Ацетиленокислородная инжекторная | Москва | До 30 | 0—7 | 20-280С | 22—3100 |

| То же | ГС-53 и ГС-57 | До 30 | 1—7 | 50—2800 | 55—3100 |

| » | ГСМ-53 | До 7 | 0—4 | 50—2800 | 50—3150 |

| Ацетиленокислородная безинжекторная | ГАР-1-58 | До 30 | 1—7 | 55—3600 | 50—2800 |

Резаки, используемые для кислородной резки, отличаются от горелок наличием трубки и вентиля режущего кислорода, а также особым устройством головки. Резаки классифицируют по роду горючего (ацетиленовые, для газов — заменителей ацетилена, для жидких горючих) и по принципу действия (инжекторные и безинжекторные). Наибольшее применение нашли универсальные ацетиленокислородные резаки РР-53, а. также вставные ацетиленокислородные резаки РГС-53 и РГМ-53 к горелкам ГС-53 и ГСМ-53. Вставные резаки особенно удобны при выполнении монтажных и строительных работ, когда сравнительно часто переходят от сварки к резке и обратно.

В табл. 11 приведены общие сведения о резаках.

| Таблица 11 | ||||||

| Характеристика резаков для кислородной резки | ||||||

| Наименование резака | Марка резака | Толщина разрезаемой стали, мм | Номер мундштука | Расход газа, м 3 /ч | ||

| наружного | внутреннего | кислорода | ацетилена | |||

| Ацетиленокислородный | РР-53 | 5—300 | 1-2 | 1—5 | 2,5-42 | 0,6-1,2 |

| То же вставной | РГС-53 | 3—50 | 1 | 1,2 | 2-8,5 | 0,3—0,6 |

| » | РГМ-53 | 3—30 | 1 | 1 | 2—5,8 | 0,3-0,55 |

| Для заменителей ацетилена | РЗР-55 | 5—300 | 2 | 5 | 4,7—43 | Пропанобутановая смесь 0,4—0,7 |

Редукторы предназначены для понижения давления газа, отбираемого из баллона, до рабочего, требующегося при сварке или резке, и поддержания этого давления постоянным, независимо от давления в баллоне и расхода газа.

1. Какие металлы можно подвергать кислородной резке?

2. Где применяют газовую сварку?

3. Какие газы используют для газовой резки и сварки металлов?

4. В какие цвета окрашивают баллоны с газами?

5. Какое основное оборудование применяют для газовой сварки и резки металлов?

6. Какие используют типы горелок и резаков?

Все материалы раздела «Сварка труб» :

Количество электродов в 1 кг

После получения готовых данных о необходимом количестве электродов, сварщик переходит к закупке материалов. Здесь возникает ещё один вопрос: сколько следует приобретать упаковок с расходниками. Для этого нужно определить какое число стержней составляет 1 кг (стандартная пачка). На данный показатель влияют все параметры сварочных материалов:

- диаметр;

- длина прутка;

- вес стержня;

- толщина герметичной упаковки.

Чем больше эти параметры, тем меньше прутков в пачке.

Однако, следует знать, что электроды определенного диаметра имеют собственную среднюю массу:

| Диаметр электрода | 2,5 | 3,0 | 4,0 | 5,0 |

| Масса, грамм | 17,0 | 26,1 | 57,0 | 82,0 |

Как посчитать расход электродов на тонну металла

Расчёт количества электродов на 1 т. металла также проводится на первоначальном этапе. Данный параметр применяется для работ большого масштаба, для крупныхпроектов. Норма расхода электродов на тонну металла — это максимальная величина затрат сварочных материалов.

Данный показатель рассчитывается по следующей формуле, которая определяет расход с помощью массы металла:

Н = М * К расхода, где М — масса металла; К расхода — табличная величина основывается на стандартных характеристиках, зависит от марки электрода.

Расчет электродов на 1 метр шва: онлайн и самостоятельно

Некоторые сайты соответствующей тематики предоставляют возможность произвести расчеты с помощью онлайн-калькулятора. Данный способ отличается простотой и удобством. Исполнителю достаточно будет ввести цифры в надлежащие окошки, кликнуть кнопку «рассчитать» и автоматически получить готовый результат.

Сварщики также могут выполнить расчеты самостоятельными силами. Для этого используются следующая общая формула:

Н = Нсв + Нпр + Нпр, где Нсв — расход электродов на сваривание; Нпр — расход стержней на прихватки; Нпр — расход на проведение правки методом холостых валиков.

Нормы расхода сварочных электродов на прихваточные работы определяется в процентном отношении от расхода на основные работы:

- толщина стенок конструкции до 12 мм. — 15%;

- свыше 12 мм. — 12%.

Также существуют стандартные нормы, которые варьируются в зависимости от типа электрода и толщины стенок конструкции.

В зависимости от коэффициента расхода, согласно паспортным данным, электроды, применяемые при дуговой и комбинированной сварке трубопроводов из легированных и высоколегированных сталей, объединены в 6 групп (табл. 1). К группе 1 относятся электроды с коэффициентом расхода 1,4.

Коэффициент расхода электродов

ЦЛ-17, ОЗЛ-2, ОЗЛ-8, ЗИО-8, ОЗЛ-6, ОЗЛ-7, ОЗЛ-3, ОЗЛ-21

ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-11, УОНИ-13/НЖ, ЦЛ-9

Рассмотрим данные нормы на примере соединения вертикальных швов типа С18:

| Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,201 | 0,366 | 0,390 | 0,415 | 0,439 | 0,464 |

| 4,0 | 0,249 | 0,453 | 0,484 | 0,514 | 0,544 | 0,574 |

| 5,0 | 0,330 | 0,600 | 0,640 | 0,680 | 0,720 | 0,760 |

| 6,0 | 0,474 | 0,861 | 0,918 | 0,975 | 1,033 | 1,090 |

| 8,0 | 0,651 | 1,182 | 1,261 | 1,341 | 1,419 | 1,498 |

| 10,0 | 0,885 | 1,607 | 1,714 | 1,821 | 1,928 | 2,035 |

| 12,0 | 1,166 | 2,116 | 2,257 | 2,398 | 2,539 | 2,680 |

| 15,0 | 1,893 | 3,436 | 3,665 | 3,894 | 4,123 | 4,352 |

| 16,0 | 2,081 | 3,778 | 4,030 | 4,281 | 4,533 | 4,785 |

| 18,0 | 2,297 | 4,532 | 4,834 | 5,136 | 5,438 | 5,740 |

Рассмотрим данные нормы на примере соединения горизонтальных швов типа С18

| Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,152 | 0,269 | 0,286 | 0,305 | 0,322 | 0,340 |

| 4,0 | 0,207 | 0,368 | 0,393 | 0,417 | 0,442 | 0,466 |

| 5,0 | 0,262 | 0,465 | 0,497 | 0,527 | 0,588 | 0,590 |

Расход электродов при сварке труб

Теоретический расчет осуществляется следующим методом вычисления: норма расхода на 1 метр шва делится на вес одного электродного прутка. Мерой вычисления является число требуемых стержней. Затем полученное значение умножается на метраж. Результат следует округлять в большую сторону.

Чтобы получить значение нормы в килограммах необходимо произвести следующие расчеты: объем раздела длиной в 1 метр умножается на плотность металла. Первый параметр следует определять, как объем цилиндра с диаметром, равным большей стороне стыка. Полученное значение нужно увеличить в 1,4-1,8 раз. Данная поправка берет в расчет огарки.

Существует также нормы расхода электродов при сварке труб исходя из затрат на сваривание одного стыка (при соединении горизонтальных стыков трубопроводов типа С8 сo скосом одной кромки):

| Размер труб, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 45Х3 | 0,021 | 0,037 | 0,040 | 0,042 | 0,044 | 0,047 |

| 45Х4 | 0,028 | 0,050 | 0,054 | 0,057 | 0,061 | 0,064 |

| 57Х3 | 0,027 | 0,047 | 0,060 | 0,054 | 0,067 | 0,060 |

| 57Х4 | 0,036 | 0,064 | 0,069 | 0,073 | 0,077 | 0,082 |

| 76Х5 | 0,061 | 0,108 | 0,116 | 0,123 | 0,130 | 0,137 |