Приветствую дорогих сердцу читателей! В этом материале я постарался собрать все данные про припой ПОС. Этот Припой Оловянно-Свинцовый является самым популярным припоем для монтажа радиодеталей и чаще остальных применяется в радиотехнике. Постараюсь объяснить почему это так и расскажу про разновидности и технические характеристики припоев серии ПОС. А еще открою страшную тайну по поводу припоев ПОС-60 и ПОС-62. Поехали!

Виды припоев ПОС

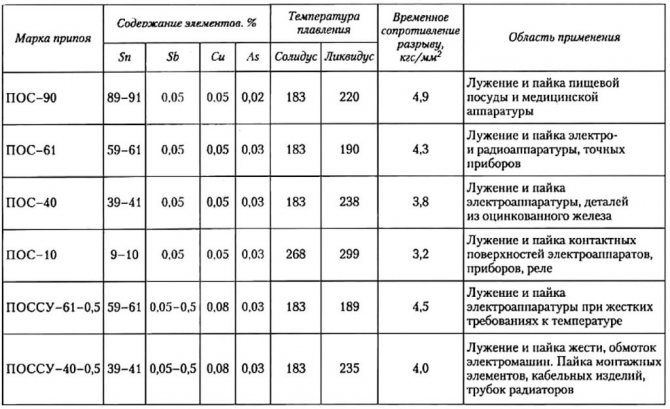

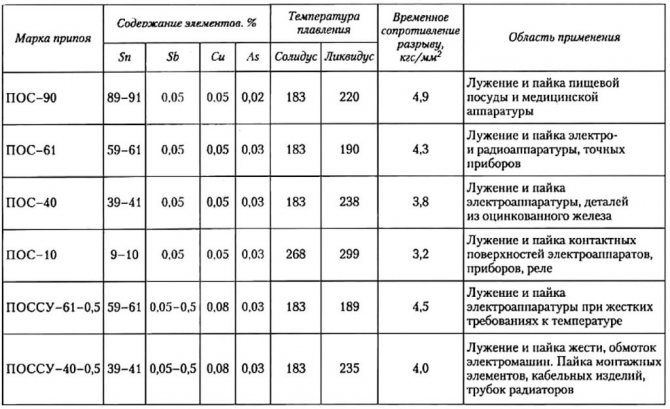

Для начала вспомним, какие бывают припои из сплавов оловянно-свинцовой группы. Самые популярные — это бессурьмянистые припои ПОС-10, ПОС-40, ПОС-61 и ПОС-90. Припой ПОС с содержанием сурьмы называется ПОССУ. Сурьма в составе припоя добавляет ему несколько процентов по прочности.

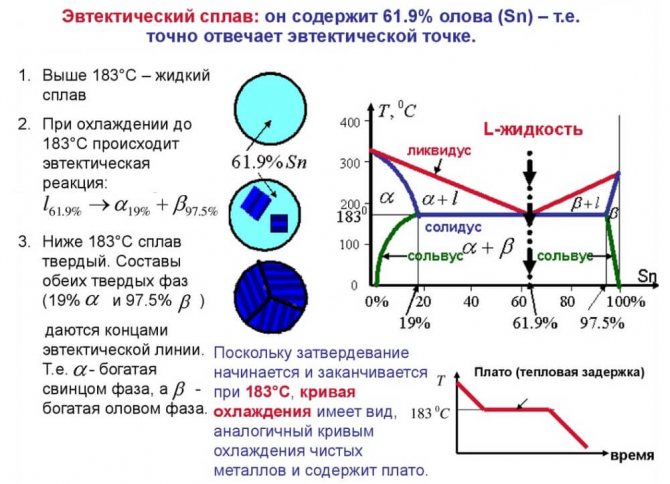

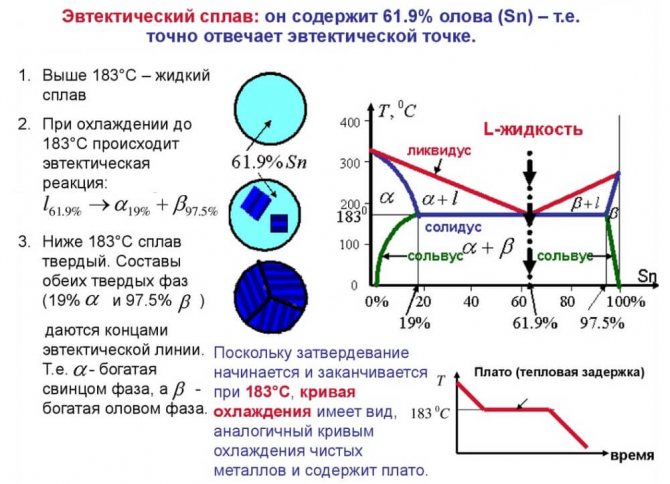

Когда мы говорим про плавление смеси олова и свинца, нужно помнить про определения солидуса и ликвидуса. При нагревании любой смеси двух и более металлов происходит сначала расплавление (преобразование из твердой в жидкую фазу) самых легкоплавных частиц. Эта температурная отметка называется солидусом сплава.

При дальнейшем росте температуры начинают плавиться более тугоплавкие компоненты. Как только они расплавятся, наступает точка ликвидуса. Теперь припой ПОС полностью расплавлен. Подробнее этот процесс поясняет картинка, выдранная из презентации на тему сплавов.

Между этими двумя точками находится состояние повышенной пластичности припоя. В этом состоянии припой можно тянуть и деформировать без потери целостности.

Существуют эвтектические сплавы — припои, у которых точка солидуса и ликвидуса совпадает. Это очень удобно при пайке и говорит о высоком качестве припоя.

Разогрев

В зависимости от температуры плавления используемого присадочного материала, применяются различные методы нагрева при пайке. В случае с мягкими материалами, содержащими олово, цинк, свинец, основным инструментом при пайке может служить обычный паяльник.

В качестве примера можно привести сборку и ремонт электронных схем, содержащих компоненты, критичные к перегреву. В этой ситуации обычно используются свинцово-оловянные материалы, имеющие невысокую температуру плавления и электрические паяльники небольшой мощности.

Механическая прочность соединений играет здесь второстепенную роль, главным является обеспечение надёжного электрического контакта.

Когда речь идёт о пайке высокотемпературными материалами, паяльник оказывается бессильным. В этих случаях нагрев осуществляется посредством газовых горелок и специальных установок, использующих токи высокой частоты.

Это относится к промышленной пайке в условиях производственных цехов и использованию твёрдых припоев.

В отдельных случаях, когда спаиваемые детали очень массивны, и при использовании обычных средств нагрева достичь плавления не удаётся, применяются специальные печи, куда заготовки помещают целиком. Только таким способом обеспечивают надежную пайку.

Про состав припоя

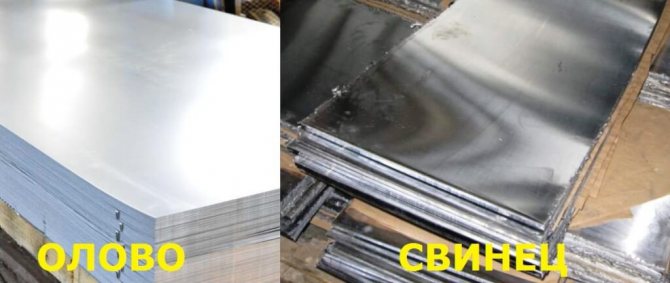

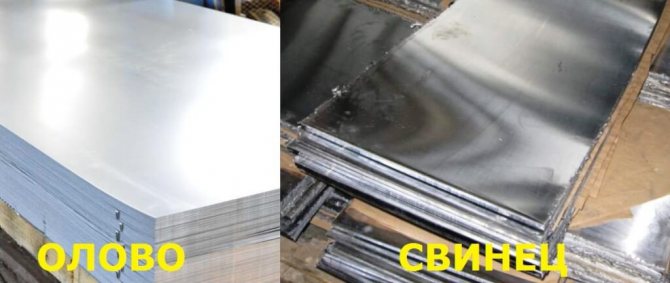

Название припоя оловянно-свинцовой группы говорит о содержании в нем олова. Например ПОС-40 содержит 40 % олова, а ПОС-61 — почти 61 % олова. Остальная часть состоит из свинца и дополнительных примесей. По внешнему виду можно на глаз прикинуть состав . Если припой ПОС более матовый и темный, то он больше содержит свинца. Если более светлый и блестящий — то больше олова. Лучше всего это познается в сравнении. Как выглядит лист олова и лист свинца смотрите на фото.

Прочность припоя зависит не только от легирования сплава, но и от паяемого металла. Например, для пайки меди или цинка в припой ПОС добавляют несколько процентов меди или цинка соответственно. Это снижает химическую эрозию металла и увеличивает поверхностную прочность соединения.

Легирование припоя

Для улучшения эксплуатационных характеристик применяют легирование припоя следующими веществами:

- Адгезию припоя улучшает добавка из меди, кадмия, сурьмы, алюминия, серебра и цинка;

- Пластичность припоя и стойкость к термоциклированию улучшается добавкой индия, серебра, марганца, висмута, лития;

- Прочность припоям добавляют никель, кобальт, цинк, кремний, бор, железо;

- Коррозионную стойкость припоя увеличивает никель и медь;

- Жаропрочность повышает кремний, цирконий, вольфрам, ванадий, кобальт, ниобий, гафний.

Паяльная паста

Пайку наиболее часто осуществляют с использованием припоя и флюса. В целях качественного выполнения работы необходимо выбирать правильную марку сплава для каждой конкретной задачи.

Паста отличается от обычного припоя тем, что в ней содержится сразу два компонента: припой и флюс, что значительно ускоряет процесс спаивания деталей, особенно когда речь идет о smd элементах.

Любая паста представляет собой густую плотную смесь различных веществ. Она получила широкое распространение в промышленности. Производители электроники активно используют ее на своем производстве.

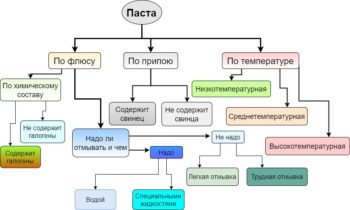

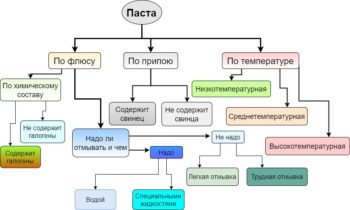

Разновидности паяльных паст.

В зависимости от состава пасты различают следующие виды:

- отмывочные;

- водорастворимые;

- галогеносодержащие;

- безотмывочные;

- без галогенов.

Ее свойства определяются типом флюса, который в нее добавляют. Если речь идет о первом типе, тогда там используется канифоль. Чтобы очистить изделие от такой пасты применяют растворитель.

Важно выбирать правильную пасту в зависимости от выполняемой работы. Например, если предстоит паять множество мелких деталей на плате, тогда лучше отдать предпочтение более густой пасте

Для качественной пайки необходимо произвести подготовительные работы. Плату следует очистить и обезжирить. Все контакты следует залудить, используя легкоплавкий припой.

При работе с smd элементами необходимо наносить тонкий слой пасты. В противном случае можно замкнуть контакты микросхем.

При использовании платы большого размера целесообразно использовать нижний подогрев. Это лучше всего осуществить с помощью паяльной станции. Также в этих целях можно использовать термофен или другие средства, чтобы обеспечить нагрев до 150°С. Если об этом не позаботиться, тогда ее может «повести».

После окончания работы все излишки пасты удаляются, что можно легко осуществить с помощью паяльника с различными насадками.

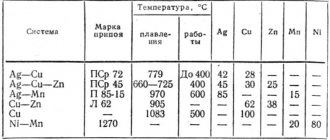

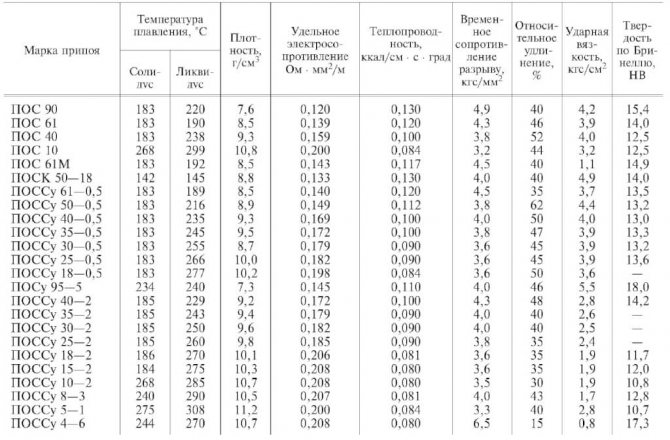

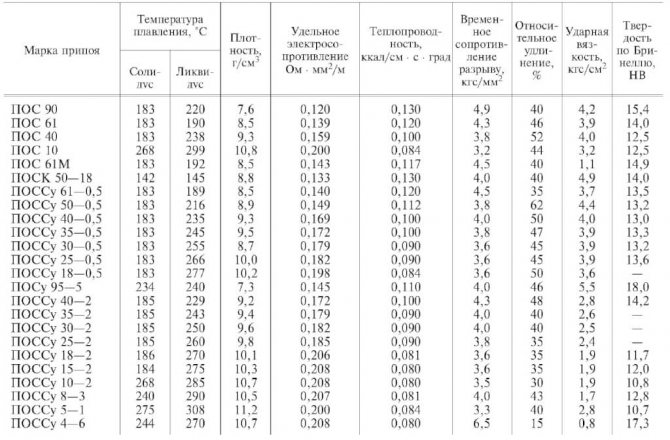

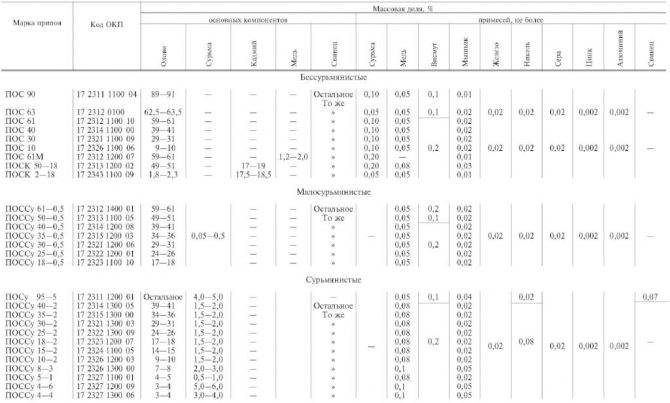

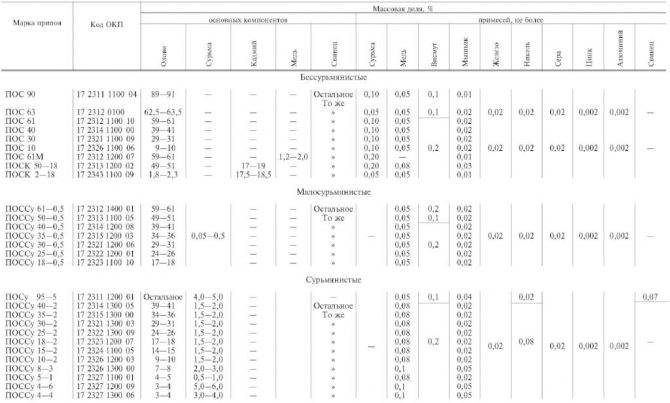

Технические характеристики припоев ПОС и ПОССу

Чтобы не расписывать все технические характеристики припоев оловянно-свинцовой группы, просто приведу таблицу параметров. По ней можно определить температуру плавления, плотность, удельное электросопротивление, теплопроводность, временное сопротивление разрыву, относительное удлинение, ударную вязкость и твердость по Бринеллю припоев.

Анализ таблицы показывает, что самым легкоплавким среди списка является кадмиевый с характеристикой по температуре плавления 145 градусов Цельсия. Самым прочным является припой для пайки ПОССу 4-6 с временным сопротивлением разрыву 6,5 кгс/кв. мм.

Технические характеристики припоя ПОС-10

Припой ПОС 10 имеет отличительный химический состав. Он содержит 9-10 % олова, около 89 % свинца, 0,2 % висмута, 0,1 % сурьмы и остальные примеси в незначительных количествах. Припой ПОС-10 применяется для пайки и лужения контактных поверхностей электроники. Например им паяют реле и заливают контрольные пробки в корпусах радиоэлектроники.

Температура пайки ПОС-10 составляет 299 градусов Цельсия. Точка солидуса равна 268 градусов.

Достоинства припоя ПОС-10:

- высокая температура плавления полезна при пайке корпусов аппаратуры.

Недостатки припоя ПОС-10:

- низкая прочность и сопротивление разрыву около 3,2 кгс/кв.мм.;

- высокое удельное сопротивление — 0,2 Ом х кв.мм./м;

- высокое содержание свинца, опасного для здоровья.

Производители

Несколько производителей в разных странах выпускают серебряную проволоку для пайки. Продажа осуществляется оптом и в розницу. Любое свойство изделия регламентировано нормативными документами. Специалисты не замечали существенных отличий между продукцией разных фирм.

Эксплуатационная характеристика соединений деталей, созданных пайкой, в большинстве случаев зависят от правильного выбора марки припоя, флюса и температуры паяльника.

На территории страны в основном используют проволоку от производителей:

- Felder – немецкая компания расположена в Германии, имеет несколько филиалов в других странах;

- Sparta – ООО известное в России производством горячекатаной проволоки, включая материалы для пайки;

- Укринтерсталь – объединяет несколько крупных сталепрокатных предприятий, расположенных в Днепропетровске, Никополе и Мариуполе;

- Донмет – Донецкая область, производит проволоку из цветных и высоколегированных сталей.

Производство проката, содержащего серебро и медь – энергоемкое производство, требующее сложного оборудования.

Припой серии ПСр пользуется широким спросом. Он универсальный при пайке материалов с высокой температурой плавления, которые сложно сваривать и паять другими способами.

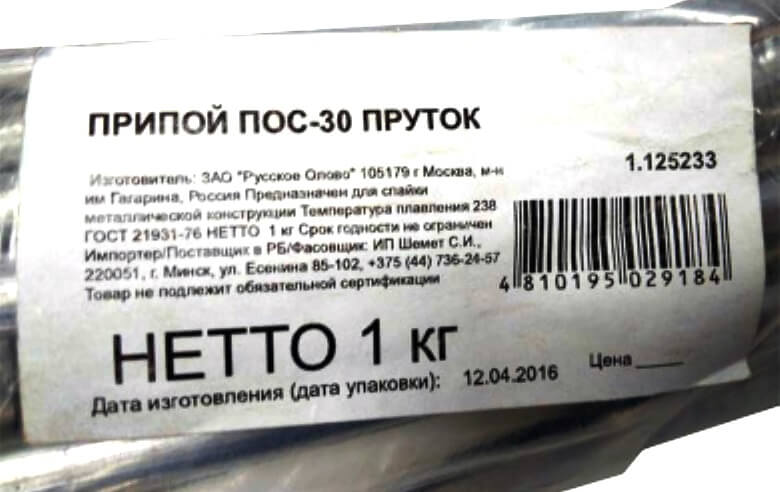

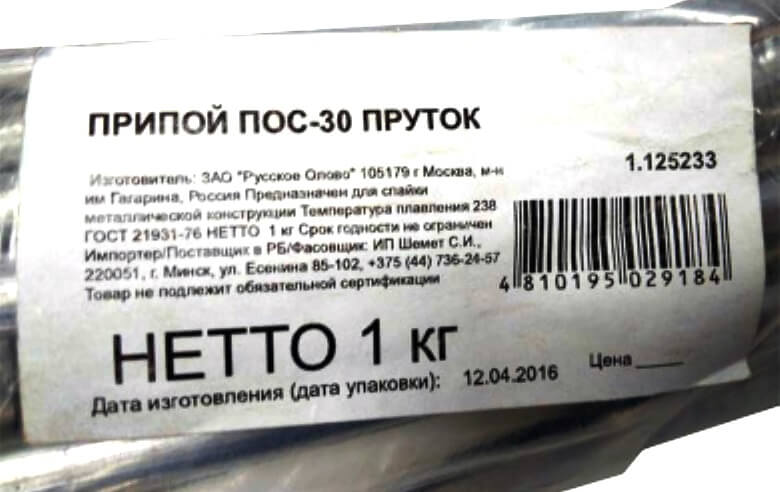

Технические характеристики припоя ПОС-30

Припой для пайки марки ПОС 30 является промежуточным звеном между ПОС 10 и ПОС 40. Состав припоя ПОС 30 следующий: 30 % олова и 69,5 % свинца. Остальное — это примеси и легирование. Припой ПОС 30 может быть легко заменен на ПОС 40, о котором рассказано ниже. Температура плавления (ликвидус) равна 238 градусов, а температура пластичности (солидус) равна 183 градуса Цельсия. Согласно техническим характеристикам, припой ПОС 30 чаще применяется для пайки и лужения листового цинка и радиаторов.

Достоинства припоя ПОС-30:

- хорошая адгезия;

- высокая прочность.

Недостатки припоя марки ПОС 30:

- высокое содержание свинца;

- чаще выпускается в прутках.

Технические характеристики припоя ПОС-40

По химическому составу состоит на 39-41 % из олова, на 59 % из свинца. Остальные примеси в таком же соотношении, как и у ПОС-10. Припой для пайки ПОС-40 часто применяется для пайки и лужения корпусов радиоаппаратуры из оцинкованного железа с оцинкованными швами.

Температура пайки припоя равна 238 градусов Цельсия, а солидус — 183 градуса.

Достоинства припоя ПОС-40:

- хорошее соотношение пластичности и температуры плавления;

- из-за этого лучше переносит термоцикличность, чем ПОС-61.

Недостатки припоя ПОС-40:

- высокое содержание свинца, что вредно для здоровья;

- завышенная температура ликвидуса.

Страшная тайна припоя ПОС-60

Вот и настало время страшной тайны припоя ПОС 60. Согласно ГОСТ 21930-76 под названием «Припои оловянно-свинцовые в чушках. Технические условия» и ГОСТ 21930-76 «Припои оловянно-свинцовые в изделиях. Технические условия», такого припоя, как ПОС-60 просто не существует. Сам ГОСТ 21930-76 можете . Вот полная таблица из этого ГОСТа.

Так что «ПОС-60» — это жаргонизм или народное обозначение «припоя, которым все паяют». Мне кажется, что это связано с путаницей в обозначении ПОС-61. Потому что при содержании олова в припое по ГОСТу от 59 до 61 % логичнее его называть ПОС-60, а не ПОС-61.

Среди припоев, произведенных по международным стандартам существует припой Sn60Pb40. Это припой для пайки с содержанием олова 60 % и свинца 40 %. Его можно было бы назвать ПОС-60, если разработать хотя бы ТУ под него. Согласно международным данным, в которых описаны характеристики, температура плавления припой 60/40 равна 191 градус Цельсия.

Та же история с припоем типа ПОС-62. Такого свинцового припоя по ГОСТу пока не придумали. Так что, если у меня спросят «а какая температура плавления припоя ПОС-62», я знаю, что ответ c цифрой 184 градуса Цельсия нужно искать с импортном каталоге припоев. Вот например, можно воспользоваться каталогом припоев компании Kester.

Разновидности

Условно припои можно разделить на твёрдые и мягкие. Температурная граница между ними составляет примерно 300 градусов. Мягкие припои плавятся при температуре ниже этой границы, а твёрдые, соответственно, выше. Помимо температуры плавления, твёрдые и мягкие припои различают по различной границе придела прочности. Для мягких эта граница находится ниже 100 МПа, а для твёрдых – выше.

Мягкие припои в большинстве своём представлены сплавом свинца и олова, в зависимости от процентного содержания которых и варьируется температура плавления. Чем больше олова находится в сплаве, тем температура плавления ниже. Твёрдые же состоят в основном из сплава меди и цинка или серебра с различными добавками. Припой оловянно-свинцовый ПОС 60 относится к категории мягких припоев.

Всё повышающиеся экологические нормы требуют исключить или минимизировать количество свинца в материалах, применяемых для пайки. Поэтому на рынок выходят бессвинцовые припои, в которых свинец полностью отсутствует. Он заменён другими металлами, такими как серебро, цинк, индий, медь.

Кроме высокой цены, такие припои имеют очень плохую смачиваемость или текучесть, поэтому пока что не получили большого распространения.

Технические характеристики припоя ПОС-61

Обозначение припоя , как мы выяснили, довольно спорное, но против ГОСТа не попрешь. ПОС-61 применяют для пайки и лужения электронных компонентов и печатных плат точных приборов с высокогерметичными швами, для которых не допускается перегрев.

Состав припоя ПОС-61

Химический состав припоя ПОС-61 следующий:

- Олово 59 — 61 %;

- Сурьма — не более 0,1 %;

- Медь — не более 0,05 %;

- Висмут — не более 0,02 %;

- Мышьяк — не более 0,02 %;

- Железо — не более 0,02 %;

- Никель — не более 0,02 %;

- Сера — не более 0,02 %;

- Цинк — не более 0,002 %;

- Алюминий — не более 0,002 %;

- Свинец — все остальное — около 38,7 — 40,7 %.

Температура пайки припоя ПОС-61 составляет 220 градусов Цельсия. Солидус равен 183 градуса. Я даже снял видеоролик о плавлении этого припоя в замедленной съемке на свой Olympus Tough TG-860 с частотой 240 кадров в секунду.

Припой ПОС 61 ГОСТ 21931-76 имеет следующие технические характеристики:

- Плотность определяет вес и равна 8,5 г/куб. см.;

- Удельное электрическое сопротивление равно 0,139 Ом х кв.мм./м;

- Теплопроводность равна 0,12 ккал/см х с х град;

- Временное сопротивление разрыву составляет 4,3 кгс/кв.мм.;

- Относительное удлинение равно 46 %.

Достоинства припоя марки ПОС-61:

- наилучшее соотношение температуры плавления и прочности;

- хорошая адгезия к поверхности металлов;

- универсальный припой для пайки и большинства радиомонтажных работ;

- доступность и распространенность;

- низкая стоимость;

- часто выпускается в виде проволоки, например припой ПОС 61 Т2А.

Недостатки припоя типа ПОС-61:

- универсальность снижает характеристики в частных случаях, например при пайке цинка;

- температура плавления подходит не для всех устройств;

- пары припоя (свинца в нем) вредны для здоровья.

Недостатки

- Сложен в применении, так как требует от мастера большого опыта работы;

- Для работы необходимы специальные инструменты, которые не всегда имеются в хозяйстве;

- Применяется исключительно для твердоплавких металлов.

Разновидности

Припой для латуни из самой латуни. Зачастую это металл с небольшими добавками, которые помогают сделать температуру плавления немного ниже, но не менять существенно свойства. Он наиболее сложен в использовании, так как возникает риск перепалить основной металл. Тем не менее, это самый крепкий сплав, который дает соединение высочайшего качества.

Медно-фосфорные сплавы также используются как твердые припои для пайки латуни. Они обладают более низкой температурой плавления и удобством использования. Это один из наиболее популярных вариантов, так как сочетает в себе простоту и высокое качество, а также обладает антикоррозионными свойствами.

Припой с медно-фосфорными сплавами

Серебряные припои. Марки с низким содержанием серебра, около 40-60%, которые относятся к твердому типу. Они уступают по возможности выдерживать высокую температуру, но могут легко использоваться даже новичками. Стоимость их выше, чем у других марок используемых для данной цели.

Серебряные припои

Химический состав

Состав медно-фосфорных отличается от серебряных и выглядит следующим образом:

| Марка | Содержание элементов, % | ||

| Серебро | Медь | Фосфор | |

| ПМФ 102 | 2 | 91,3 | 6,7 |

| ПМФ 105 | 5 | 88,5 | 6,5 |

| ПМФ 115 | 15 | 80,2 | 4,8 |

Более мягкие марки, такие как ПОС 40, имеют в своем составе больше серебра, но при этом содержат массу других элементов, которые позволяют сохранить высокую крепость соединения.

| Элемент | Процентное содержание |

| Серебро | 40 |

| Кадмий | 28,5 |

| Цинк | 17 |

| Медь | 17 |

| Никель | 0,5 |

| Железо | 0,1 |

| Свинец | 0,05 |

| Висмут | 0,005 |

Технические характеристики популярных марок

Медно-фосфорные марки имеют следующие характеристики:

| Марка припоя | Температура плавления, Градусы Цельсия | Температура растекания,Градусы Цельсия |

| ПМФ 102 | 645 | 820 |

| ПМФ 105 | 630 | 780 |

| ПМФ 115 | 650 | 800 |

Параметры серебросодержащих имеют следующий вид:

| Наименование свойства | Значение |

| Температура плавления, градусов Цельсия | 590-610 |

| Сопротивление удельное, Ом | 70 |

| Удельная теплоемкость, Дж/кг градусы | 20 |

| Плотность, кг/см3 | 9250 |

Особенности выбора

Подбор материала зависит от цели спаивания. К примеру, проволока латунная для пайки используется в тех случаях, когда нужно соединять части металлоконструкций и ремонтировать появившиеся трещины. За счет своей формы и относительно небольшого диаметра она позволяет заполнить места глубокой поломки, а также не подвергать риску пропала металла. Данный материал подходит только для ответственных сооружений, а также рекомендуется применять только опытным мастерам.

Припой латунный с флюсом оказывается более удобным в применении, так что для больше комфорта стоит остановить свой выбор на нем. Здесь можно не использовать буру и прочие флюсы, так как они содержатся уже внутри. Такие варианты имеют более высокую стоимость, но это окупается во время использования, так как возникает меньшее количество брака.

Выбирая, каким припоем паять латунь, следует обратить на самый распространенный вариант – медно-фосфорные сплавы. Они сочетают в себе экономическое преимущество и высокую стойкость к воздействию высоких температур и физических нагрузок. Если нет необходимости в сверхвысокой прочности, то именно такие варианты, как припои серии ПМФ становятся наиболее оптимальным выбором.

Марки с высоким содержанием серебра используются для тех случаев, когда ответственность к соединению минимальная, или же нет инструментов, чтобы расплавить твердые марки при высокой температуре. Сам процесс соединения происходит намного быстрее, чем пайка твердым припоем другого типа.

Особенности пайки

Одной из главных особенностей является использование буры в качестве флюса. Без нее ничего может не схватиться и соединение будет на крайне низком уровне. Благодаря буре снимаются все пленки и налеты, а также улучшается проникновение присадочного металла в поры. Также стоит учитывать особенность высокой температуры расплавления. Здесь применяется только лишь газовая горелка, так как другими способами не удастся достичь нудного результата.

Производители

Данные изделия производятся как отечественными, так и зарубежными компаниями:

- BrazeTec;

- Castoline;

- Юнитор;

- УкриИнтерсСталь.

Технические характеристики припоя ПОС-63

Припой ПОС 63 описан в ГОСТе и в отраслевом стандарте OCT 4Г 0.033.200. Под припоем ПОС-63 понимают такой сплав, который состоит на 63 % из олова и на 37 % из свинца. Это некая модернизация припоя ПОС-61, подогнанная под международный стандарт J-STD 006В. Большинство также имеют маркировку Sn63Pb37. Это эвтектические сплавы с температурой плавления 183 градуса Цельсия.

Применяется ПОС-63 для пайки и лужения выводов микросхем и корпусированных радиокомпонентов, печатных плат, проводов и кабелей. В общем, из современных припоев — этот самый распространенный. Технические характеристики припоя ПОС 63 примерное такие же, как у ПОС-61. Но точных значений я пока не нашел.

Достоинства припоя ПОС-63:

- самый распространенный припой ПОС серии;

- сравнительно низкая температура плавления;

- совпадение точек солидуса и ликвидуса;

- низкая стоимость;

- поставляется в виде проволоки с заполнением флюсом.

Недостатки припоя ПОС-63:

- часто подделывают, особенно китайцы;

- содержит свинец, что увеличивает стоимость утилизации электронной техники согласно современных норм безопасности.

Технические характеристики припоя ПОССу-61-0,5

Маркировка припоя ПОССу-61-0,5 обозначает тип сурьмянистого припоя с содержанием олова 61 %, сурьмы до 0,5 % и свинца около 38 %. Такой припой применяется для пайки и лужения печатных плат и оцинкованных радиодеталей при повышенных требованиях по температуре эксплуатации. А вот его температура плавления равна 189 градусов.

Достоинства припоя ПОССу-61-0,5:

- повышенна адгезия к поверхности металла за счет содержания сурьмы;

- технические характеристики практически совпадают с ПОС-61.

Недостатки припоя марки ПОССу-61-0,5:

- трудно найти в продаже;

- повышенная стоимость.

Технические характеристики припоя ПОС-90

Припой марки ПОС-90 на 90 % состоит из олова и на 10 % из свинца. Еще в нем около 0,1 % сурьмы и 0,05 % меди. Применяется он в основном для пайки и лужения внутренних швов пищевой посуды и медицинской аппаратуры. Да, 10 % свинца и уже можно пихать в пищевые продукты — удивительно, но все по ГОСТу 1976 года. Согласно техническим характеристикам температура плавления припоя типа ПОС 90 равна 220 градусов.

Достоинства припоя ПОС-90:

- низкое содержание свинца;

- редко подделывают;

- низкое сопротивление;

- высокая прочность.

Недостатки припоя марки ПОС-90:

- высокая стоимость (выше, чем пос-61);

- низкая пластичность.

3.3. Классификация флюсов и система их обозначений

Паяльные флюсы

— вещества и соединения, применяемые для предотвращения образования оксидной пленки на поверхности припоя и паяемого материала, а также удаления продуктов окисления из зоны пайки. Температура плавления флюсов ниже, чем температура плавления припоя. Флюсы применяют в твердом, пастообразном и порошкообразном состоянии, а также в виде водных, спиртовых или глицериновых растворов.

Флюсы

, применяемые при пайке, классифицируются по: температурному интервалу активности; природе растворителя; природе активатора определяющего действия; механизму действия; агрегатному состоянию. В зависимости

от температурного интервала активности

паяльные флюсы подразделяются на: низкотемпературные (≤ 450 °С); высокотемпературные (> 450 °С).

По природе растворителя

паяльные флюсы подразделяются на: водные; неводные.

По природе активаторов

определяющего действия

низкотемпературные паяльные флюсы

подразделяются на: канифольные; кислотные; галогенидные; гидразиновые; фторборатные; анилиновые; стеариновые.

По природе активаторов определяющего действия высокотемпературные паяльные флюсы

подразделяются на: галогенидные; фторборатные; боридно-углекислые.

Если флюс содержит несколько активаторов, необходимо называть все активаторы. Например, канифольно-галогенидный, фторборатногалогенидный флюс.

По механизму действия

паяльные флюсы подразделяются на: защитные; химического действия; электрохимического действия; реактивные.

По агрегатному состоянию

паяльные флюсы подразделяют на: твердые; жидкие; пастообразные.