Бура в работе с металлами прежде всего связана с флюсовыми смесями, которые незаменимы при пайке или кузнечной ковке. На рынке бура продается в виде порошка. Ее ценность и незаменимость обусловлены температурой плавления, которая достигает 800 — 900°С. При нагревании она превращается в стеклообразную застывшую смесь, из которой выходит великолепная защита рабочего участка. В дополнение к этому порошок из буры отлично растворяется в воде. Все технические характеристики описаны в отдельном нормативе ГОСТе 8429-77 под названием «Бура техническая».

Чем и зачем посыпают металл при ковке?

Так как при температуре выше начала ковки происходит интенсивное образование окалины и возможен пережог металла, то для уменьшения окалины, облегчения ее удаления и предохранения металла от пережога заготовку посыпают флюсом. Флюс посыпают на заготовку в период нагрева ее до температуры 950 … 1050 °С.

Интересные материалы:

Как гуляем майские? Как гуляем в мае 2022? Как гуляет страна на новый год 2022? Как ибупрофен влияет на давление? Как имбирь влияет на почки? Как инфляция влияет на валютный курс? Как исчисляется стаж для больничного? Как искать картинку по картинке? Как искать песни в шазам? Как искать сайт по картинке?

О тетраборате и декагидрате

У буры есть серьезнейшее научное название, потому что это не что иное как соединение слабой кислоты с сильным основанием. Название с первого раза запомнить трудно: декагидрат тетрабората натрия.

Эта смесь, которую гремучей никак не назовешь, входит в состав всех эффективных флюсов и шлаковых смесей при кузнечной ковке или пайки сложных и капризных металлов типа меди, ее сплавов, чугуна, стали.

Флюс для кузнечной сварки – особая технологическая заслуга буры, о которой нужно рассказать отдельно.

Ковка или кузнечная сварка с бурой

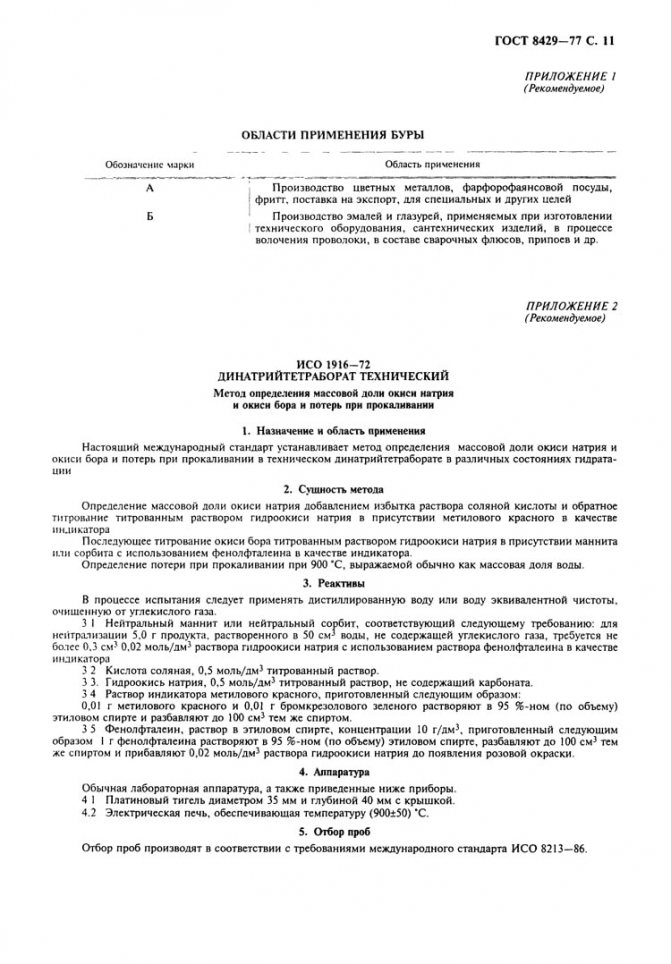

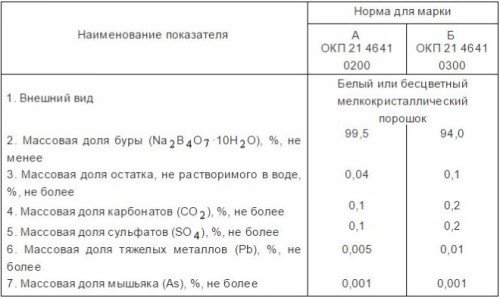

Применение буры по нормативам.

Процесс ковки отличается сильным нагревом заготовок – это важные технологические нюансы. В результате такого нагревания на поверхностях свариваемых металлических деталей образуется значительный слой окалины вплоть до их пережигания.

Вот здесь и выступает бура в роли спасителя: металлические поверхности засыпают слоем смеси из песка и буры – получается великолепный флюс.

Чтобы разобраться и оценить по достоинству метод с использованием флюса из буры, нужно понять сам процесс. Кузнечная сварка – это смешанный физический метод воздействия на металлы для их соединения.

Суть его – механическое воздействие в виде ударов кузнечного молота в сочетании нагревания для повышения пластичности металла.

Кузнечная сварка применяется для сварки стальных сплавов с по возможности низкой долей углерода — на уровне 0,3%. Высокоуглеродистые стали не годятся для ковки, для этого у них слишком низкая свариваемость при таком методе.

Обязательное требование перед процессом – тщательное удаление с поверхностей заготовок любых загрязнений и оксидных пленок.

Нужно заметить, что кузнечная сварка в принципе не дает крепкого металлические соединения, это далеко не самый надежный способ ковки. К тому же при его использовании не обойтись без профессионализма кузнеца – без этого ничего не получится.

Поэтому он практически не используется в промышленных целях и на заводах. А вот если дело касается ремонтных работ в полевых и неблагоприятных условиях, этот метод применяется довольно часто.

Технология

Технология кузнечной сварки проста, но в то же время очень трудоемкая. Она требует от кузнеца железного терпения, поскольку на выполнение одного этапа уходит много времени и физических сил. Но если вы все сделаете правильно, то в конечном итоге получите отличный результат. Далее мы расскажем вам все о технологии сварки ковкой.

Нагрев

Все начинается с предварительного нагрева деталей. Нагрев осуществляется в специальных печах или горнах. Важно, чтобы пламя не имело окислительных свойств и в очаге не должно быть лишнего топлива или жидкости для розжига. В качестве топлива рекомендуем использовать древесный уголь. Он хорошо зарекомендовал себя, поскольку не содержит в своем составе серу. А избыток серы приводит к ухудшению качества готового шва.

Также применяется каменный уголь, но в нем может присутствовать до 1% серы. Следите, чтобы фракции угля были более-менее одного размера. Сам уголь должен быть просеянным и некрупным.

Сначала в печь загружается уголь. Он должен хорошо прогореть, чтобы небольшой процент серы испарился. Затем нужно нагреть концы деталей, которые затем будут стыковаться. Средняя температура нагрева — от 1300 до 1400 градусов по Цельсию. Если сталь низкоуглеродистая, то при воздействии такой температуры она приобретет белый цвет. Если у металла, из которого сделана деталь, высокое содержание углерода, то не стоит превышать температуру нагрева более 1200 градусов. Металл должен сменить цвет на белый с желтым.

Составы флюса

Существует несколько вариантов флюса. Между собой они различаются по составу.

- Речной песок. К этому составу применяется ряд требований. Перед тем как использовать речной песок в качестве флюса, рекомендуется провести подготовительные мероприятия: отделить его от глины и других нежелательных примесей, промыть и хорошо просушить. В идеале он должен быть чистым, мелким, без комочков.

- Силикатный песок и сода. Этот состав был популярен раньше, сейчас кузнецы стали использовать его гораздо реже. Компоненты стало сложно купить, и на приготовление состава приходится тратить дополнительное время. Современным аналогом такого флюса является перемолотое стекло.

- Бура и речной песок. Для того чтобы детально разобраться в составе этого флюса, необходимо понять, что бура – это химический элемент тетраборат натрия. Этот вариант можно назвать усовершенствованным по сравнению с речным песком. Преимущество его заключается в том, что бура лучше очищает металл и шлакуется.

- Чистая бура. Такой флюс используют в том случае, если в процессе работы достигается очень высокая температура. В этом случае песок может начать плавиться, а бура продолжит справляться с поставленной задачей.

Такие составы подходят практически для любого раскаленного металла во время ковки, в том числе и для обработки дамаска.

Примечательно, что самый простой флюс можно приготовить самостоятельно в домашних условиях. Для этого необходимо отправиться на берег реки и набрать необходимое количество речного песка.

Разумеется, что в таком виде его использовать нельзя, поскольку он сырой, может содержать нежелательные примеси (глина, мелкие камешки) и какой-то дополнительный мусор.

Процесс подготовки песка состоит из нескольких этапов.

- Весь песок необходимо предварительно перебрать с целью очистки от мелкого мусора. Это могут быть листья деревьев, палки, камни и прочее.

- На следующем этапе песок необходимо дополнительно еще раз просеять. Теперь он должен стать более рассыпчатым. Но даже в таком виде использовать его в качестве флюса крайне не рекомендуется.

- Следующий этап наиболее сложный и трудоемкий, поскольку в ходе него потребуется несколько раз хорошо промыть песок. На выходе готовый материал должен быть чистым. Суть промывания заключается не только в очищении, но и в удалении нежелательных примесей, например, глины.

- Теперь песок необходимо по маленьким партиям хорошо просушить. Делать это можно как естественным способом, например, на солнце, так и ручным (прокаливание песка на сковородке или противне).

Советы по использованию порошков

Подавляющее большинство металлов, которые используются в качестве первичного сырья для создания кованых изделий, обладают высокой активностью. Когда металл подвергается обработке при ковке, на него попадает оксидная пленка. Даже если кузнец предварительно убрал ее одним из возможных способов, уже через несколько минут она способна образоваться повторно.

Особенно активными в этом отношении являются алюминиевые составы. Пленка на таких поверхностях образуется достаточно быстро, поэтому использование флюса в этом случае является просто необходимым. При ковке флюс смешивается с окалиной и образует защитную смесь, которая предотвращает повторное образование оксидной пленки.

Благодаря этому процесс ковки становится более комфортным и качественным.

Важно правильно выбрать качественный флюс. Но даже этого недостаточно в том случае, если сам мастер в процессе обработки металла допустит некоторые ошибки. Чтобы этого не произошло, рекомендуется ознакомиться с особенностями и рекомендациями по использованию флюсов.

Температура накаливания в процессе ковки напрямую зависит от обрабатываемого материала. Прежде чем нагревать тот или иной металл, следует изучить условия его обработки. Важно проследить за тем, чтобы в процессе накаливания металл постепенно начинал приобретать желтый оттенок.

После того как металл разогрелся до нужной температуры, необходимо своевременно убрать его из кузницы. В этот момент как раз потребуется обработка подготовленным флюсом. Как уже было сказано выше, это может быть как обычный речной песок, так и песок, перемешанный с бурой. Этот этап обработки нельзя пропускать, поскольку любой флюс работает как восстановитель, предотвращающий последующее окисление обрабатываемой металлической поверхности.

После того как рабочая поверхность была обработана достаточным количеством флюса, необходимо снова поместить металл в кузницу. Важно: если в кузнице металл начал искриться, то это говорит либо о перегревании, либо о плохом качестве смеси. Если флюс был подобран правильно, то с ним процесс ковки различных изделий станет более простым и комфортным. А само изделие будет отличаться высоким качеством и привлекательным внешним видом.

Источник статьи: https://stroy-podskazka.ru/kovka/chem-posypayut-metall/

Хорошенько греем

Нагревание деталей идет в печах или горнах. Количество топлива должно быть точно рассчитано – не больше и не меньше. Лучшее топливо для ковки – древесный уголь и кокс. Но на практике чаще применяется обычный каменный уголь.

Металлические детали загружаются в горн только после полного прогорания угля, чтобы из него удалилась сера, присутствие которой плохо сказывается на качестве соединения.

Температура нагревания деталей должна быть выше, чем уровень, при котором начинается ковка. Уровень температуры нагрева в цифрах зависит от процента углерода в стали: чем ниже его содержание в сплаве, тем выше нужно поднимать температуру нагрева для плавления.

Для низкоуглеродистой стали нагрев должен быть не ниже 1350 — 1370°С, отличительный признак – сияющий белый цвет металла. Если сталь содержит высокую долю углерода, достаточно нагрева около 1150°С, цвет тогда будет иметь желтый оттенок.

Флюс для кузнечной сварки добавляется для защиты. Все дело в обильном образовании окалины вследствие нагревания. Флюсовые смеси предохраняют от этого. Флюс для кузнечной сварки засыпают в точно обозначенный момент – когда уровень нагрева будет находиться между 950°С и 1050°С.

Основа смеси – мелкий чистый речной песок с добавкой 10% буры после хорошей прокалки. Бура в песке работает на хорошее образование шлака и легкую очистку металла от примесей в дальнейшем.

Толщина слоя имеет значение: если он будет слишком толстым, прогрев деталей снизит скорость и качество. Поэтому флюс для кузнечной сварки засыпают равномерным и тонким слоем. Добавка буры в флюсовую смесь особенно важна и необходима, если используется уголь низкого качества.

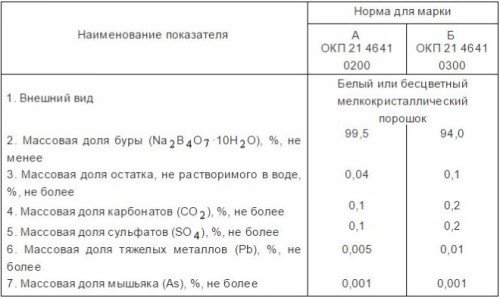

Таблица норм для буры.

Из флюсовой смеси формируется шлак, который может стечь с металлической заготовки, что весьма нежелательно. Для предупреждения этого на заготовки подсыпают дополнительные порции песка – осторожно и в умеренных количествах.

Отличным партнером буры выступают железные опилки мягкой консистенции или ферромарганец. Опилки способны к поглощению углерода с поверхности металла в условиях высокой температуры, тем самым значительно повышая качество процесса сварки.

Если нужно сварить детали из разных металлов или марок стали, то первым делом разогревают металл с меньшей долей углерода из-за более высокой температуры плавления. И только затем начинают работать со второй деталью, металл которой содержит более высокий процент углерода.

Безопасность и правила хранения буры

Особой опасности с точки зрения взрывов или пожаров бура для ковки не представляет. Умеренная степень токсичности наблюдается из-за содержания борной кислоты. В организм бура может попасть через дыхательные пути в виде пыли или аэрозольного распыления, в результате чего слизистые могут быть раздражены.

В больших количествах бура может вызвать отравление. Поэтому во время работы с использованием буры не рекомендуется пить, курить или принимать пищу. Индивидуальная защита не представляет из себя ничего необычного: это спецодежда, очки защитного типа, рабочие перчатки и т.д.

Хранить буру нужно в закрытых помещениях и обязательно в упаковках – никакой россыпи. Обычно хранение производится в специальных контейнерах, которые должны стоять на твердом покрытии. Срок хранения буры – всего полгода, что нужно учитывать при планировании закупок и использования.