Сведения о производителе револьверной головки УГ9321

Разработчиком и изготовителем револьверных головок УГ9321 является Московский станкостроительный им. А.И. Ефремова и Гомельский завод станочных узлов ГЗСУ, основанный в 1961 году.

Продукция Гомельского завода станочных узлов ГЗСУ

- 2Е52

— станок радиально-сверлильный переносной Ø 25 - 2К52, 2К52-1

— станок радиально-сверлильный переносной Ø 25 - 2К522

— станок радиально-сверлильный переносной Ø 32 - 2К550В

— станок радиально-сверлильный Ø 55 - 2Т118

— станок вертикально-сверлильный настольный Ø 40 - 2Т125

— станок вертикально-сверлильный Ø 25 - 2Т140

— станок вертикально-сверлильный Ø 40 - 2Т150

— станок вертикально-сверлильный Ø 50 - ГС520

— станок сверлильный настольный Ø 16 - ГС526У

— станок токарно-винторезный универсальный Ø 500 - ГС545

— станок радиально-сверлильный переносной Ø 45 - ГС2112

— станок сверлильный настольный Ø 12 - ГС2116к

— станок сверлильный настольный Ø 18 - 16Б20п.061

— фартук для токарно-винторезных станков - 16Б20п.070

— коробка подач для токарно-винторезных станков - УГ9321

— головка револьверная автоматическая 6 позиционная для токарных станков с ЧПУ - УГ9326

— головка револьверная автоматическая 8 позиционная для токарных станков с ЧПУ

Общие характеристики оборудования

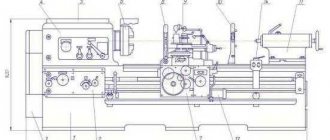

Станки данной группы используются преимущественно для оснащения предприятий, выпускающих свою продукцию крупными и средними сериями. Заготовки, обрабатываемые на токарно-револьверном станке, – это прутки, поковки и отливки, а также детали, до этого прошедшие обработку на других устройствах.

Существует множество операций, для которых применяются токарно-револьверные станки: сверление и растачивание отверстий, обтачивание наружной поверхности детали, нарезание наружной и внутренней резьбы и др. Целесообразно применять такие станки в тех случаях, когда технологический процесс предполагает смену рабочих инструментов.

Конструкция станков данной группы разработана таким образом, что инструменты фиксируются в заданной последовательности в специальном приспособлении, которое называется револьверная головка. Данный узел станка, способный совершать поворот после выполнения одного рабочего хода, позволяет в требуемый момент использовать для выполнения обработки именно тот инструмент, который необходим. Для ограничения хода инструмента токарно-револьверные станки оснащены специальными упорами, отключающими продольную и поперечную подачу.

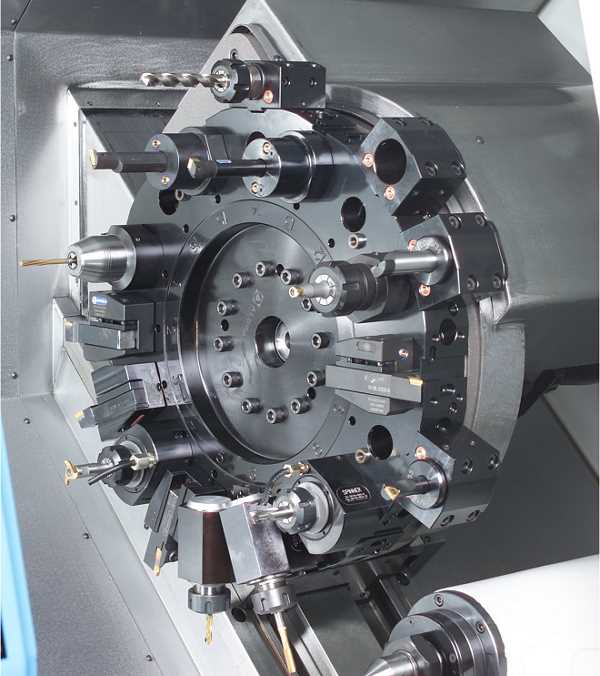

Одна из разновидностей конструкции револьверных головок

На станки данной группы можно устанавливать специальные, комбинированные и обычные инструменты и обрабатывать с их помощью партии деталей за одну установку, не выполняя предварительных промеров и проходов, не корректируя каждый раз настройки устройства.

Устройство и работа автоматической револьверной головки УГ 9326

Конструкция головки показана на рис.2.

Движение от электродвигателя (17), встроенного в гильзу (21) корпуса (23) посредством поводковой муфты, выполненной на торце вала ротора (16) и водила (24) планетарного редуктора, сообщается блоку сателлитов (12). Один из них сопрягается с неподвижным зубчатым колесом внутреннего зацепления (26), а другой — с подвижным зубчатым колесом (9), на ступице которого выполнена трапецеидальная резьба, а на торце — зубчатая муфта. Посредством этой муфты и винта (3) осуществляется соединение детали (9) с кулачком управления индексацией (4). Радиальной опорой детали (9) служат бронзовые полукольца (29), торцевые — подшипники (10) и (11).

С резьбой на детали (9) сопрягается фланец-гайка (8), прикрепленный к шпинделю (5) головки, который может совершать вращательное и поступательное движение. К шпинделю прикреплены инструментальный диск (1) и фиксирующая полумуфта (31) с круговым зубом. Вторая полумуфта (30) закреплена на корпусе головки.

На торце гильзы (21) установлен датчик (13) углового положения инструментального диска, выполненный на герметичных магнитоуправляемых контактах (герконах) и соединенный с фланцем шпинделя посредством валика (22) и муфты (20). Датчик защищен кожухом.

В нише корпуса помещаются набор клеммных зажимов электрокоммуникаций головки, PC-цепочки двигателя и микровыключатель (14) контроля сцепления полумуфт (30) и (31).

Включение подачи СОЖ на инструментальный диск осуществляется при нажатии диском на толкатель клапана (6), встроенного в планку (7), пpикpeпляемyю к корпусу головки.

Работа головки

Головка работает по циклу, при котором за исходное положение принято показанное на рис.2, зафиксированное положение: снятие усилия и расцепление плоскозубых муфт, поворот инструментального диска до заданной позиции, предварительная фиксация, сцепление муфт и сжатие их с необходимым усилием.

При пуске двигателя начинается вращение детали (9) и кулачка (4) против часовой стрелки. Поскольку полумуфты (3O) и (31) сцеплены и шпиндель не может вращаться, за счет взаимодействия резьб на деталь(8) и (9) происходит расцепление полумуфты. К окончанию расцепления приурочено соприкосновение уступа кулачка с пальцем (35). При продолжении поворота фиксатор (34) под воздействием скосов на дет.(32) входит в паз на кулачке, обеспечивая сцепление привода и шпинделя. Когда инструментальный диск достигает необходимого углового положения, по команде датчика (19) осуществляется реверсирование двигателя к, соответственно, изменение направления вращения деталей головки. При этом фиксаторы (33) и (34) западают в лазы фланца (32), кулачек освобождается и происходит расцепление привода и шпинделе. При дальнейшем вращении привода осуществляется сцепление фиксирующих полумуфт и создание на них необходимого натяга, величина которого зависит от установки токового реле цепи двигателя в электросхеме станка. Токовое реле управляет отключением электродвигателя.

Основные регулировки

Поворот шпинделя должен начинаться после его выхода из сцепления полумуфт на 0,5 ± 0,2 мм. Эта величина настраивается перестановкой кулачка по торцевым зубцам дет.(9). Перестановка на один зуб дает перемещение шпинделя на 0,45 мм.

Для правильной фиксации шпинделя необходим его перебег, относительно заданной позиции на 5°…3°. Эта величина устанавливается поворотом датчика (19).

Микровыключатель (14) должен срабатывать за 0,5…1,5 мм до конца хода шпинделя, это достигается перемещением планки (13) микровыключателя.

Потребность в шлифовальных головках

Получение тел вращения на токарных станках проводится на протяжении последних нескольких десятилетий. Как правило, шлифование проводилось на другом оборудовании. Этот момент определил следующий технологический процесс:

- выполнение чернового токарного точения для снятия большого слоя металла;

- выполнение чистового токарного точения для подготовки детали к финишному этапу технологического процесса;

- финишная обработка на круглошлифовальном станке.

Подобный технологический процесс определяет увеличение затрат за счет установки специального станка для выполнения финишной обработки. При создании большой партии изделий приобретение шлифовального станка окупается, но при мелкосерийном производстве его покупка приведет к повышению себестоимости одного изделия. Выходом из ситуации можно назвать использование специальных шлифовальных головок, которые также могут применяться для получения поверхности с высоким классом шероховатости.

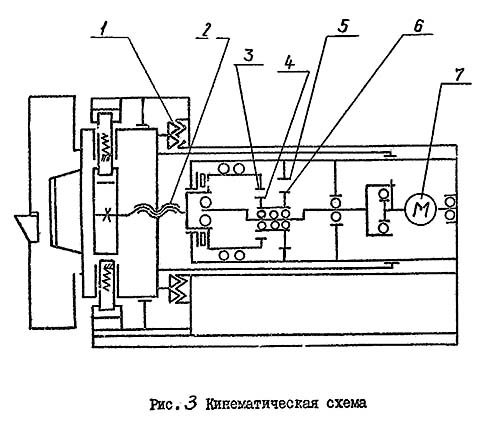

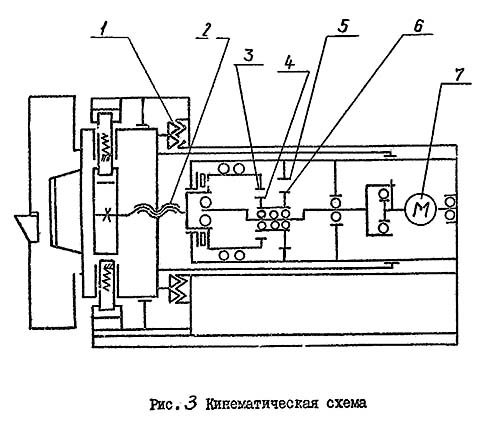

УГ9321 Кинематическая схема универсальной автоматической головки

Кинематическая схема револьверной головки УГ9321

Кинематическая схема головки приведена на рис.3. Планетарный редуктор, выполненный по схеме 2К-Н имеет два исполнения по передаточному числу, а именно:

- i = 81 — для головки модели УГ9321 (6 позиционная)

- i = 117 — для головок моделей УГ9324 (10 позиционная)

- i = 117 — для головок моделей УГ9325 (12 позиционная)

Классификация

Универсальные или иные токарно-револьверные станки могут отличаться по самым различным параметрам, двумя основными признаками классификации назовем:

- Тип обрабатываемой заготовки: патронные и прутковые. В патроне могут крепиться валы большого диаметра, в прутковых прут достаточно большой длины, но с небольшим диаметром.

- По расположению оси заготовки выделяют вертикальные, горизонтальные и наклонные модели. Довольно большой популярностью пользуются модели с горизонтальным и вертикальным расположением заготовок, а вот с наклонной осью встречаются намного реже. Некоторые модели позволяет проводить наклон заготовки для точения или проведения других операций под углом.

Паспорт токарно-револьверного станка содержит всю необходимую информацию, которая может использоваться при выборе конкретной модели. Некоторые варианты исполнения снабжаются планшайбой с тремя или четырьмя кулачками, приводимыми в движение при помощи гидравлического привода. Этот момент определяет возможность проведения обработки заготовок с довольно большими размерами. Примером можно назвать заготовки, которые получаются путем ковки или литья.

Токарно-револьверный станок полуавтомат относится в отдельную группу оборудования, которое предназначено для обработки прутков различного диаметра. Среди особенностей этих станков по металлу можно выделить следующие моменты:

- Одношпиндельный токарно-револьверный станок этой группы имеет шпиндель с отверстием под пруток. При этом размер отверстия относительно невысокий.

- Дополнительное оснащение представлено узлом, который проводит подачу и фиксацию заготовки. При этом данный токарно-револьверный станок имеет устройство по отводу полученной заготовки после обработки, что позволяет максимально автоматизировать производство.

УГ9321 Электрическая схема универсальной автоматической головки

Электрическая схема револьверной головки УГ9321

В головке установлено следующее электрооборудование:

- М — Электродвигатель асинхронный 0,37 кВт; 1365 об/мин

- S1 — Датчик углового положения инструментальной головки

- 1 — Датчик положения — переключатель герконовый для головки УГ9321-02

- S2 — Микровыключатель конечный контроля сцепления муфт

- R-C — R-C цепочка

Виды выполняемых работ

Как ранее было отмечено, технические характеристики современного токарно-револьверного станка позволяют проводить самые различные операции. Деталями могут стать различные детали, представленные телами вращения. К наиболее распространенным видам проводимых операций относят:

- Точение по наружному диаметру: черной и чистовой проход.

- Точение, подрезка торцевой поверхности, а также отрезная операция при установке соответствующего режущего инструмента.

- Нарезание внутренней и наружной резьбы при использовании самого различного режущего инструмента.

- Образование канавок различной формы и глубины. При установке соответствующего режущего инструмента может проводится получение канавки определенной формы и глубины.

Рассматривая паспорт токарно-револьверного станка, можно уделить внимание тому, что нарезание резьбы может проходить при применении плашки или метчика. Для этого устройство крепления инструментов должно оснащаться специальными державками с функцией перемещение в осевом направлении.

Кроме обычной цилиндрической формы могут обрабатывать и следующие разновидности заготовок:

- Имеющие фасонный профиль. Если применяется полуавтомат, то точение и иная операция проводится по копировальной линейке или криволинейному шаблону. За счет этого существенно упрощается поставленная задача по обработке.

- Коническая поверхность. Как и в предыдущем случае, точение может проходить по специальному копиру. Кроме этого коническую поверхность получают путем выполнения одновременной продольной поперечной подачи, для чего устанавливается привод рабочей подачи.

Кроме этого в отдельную группу выделяют станок малогабаритный токарно-револьверный. Есть возможность проводить их установку в небольших мастерских.

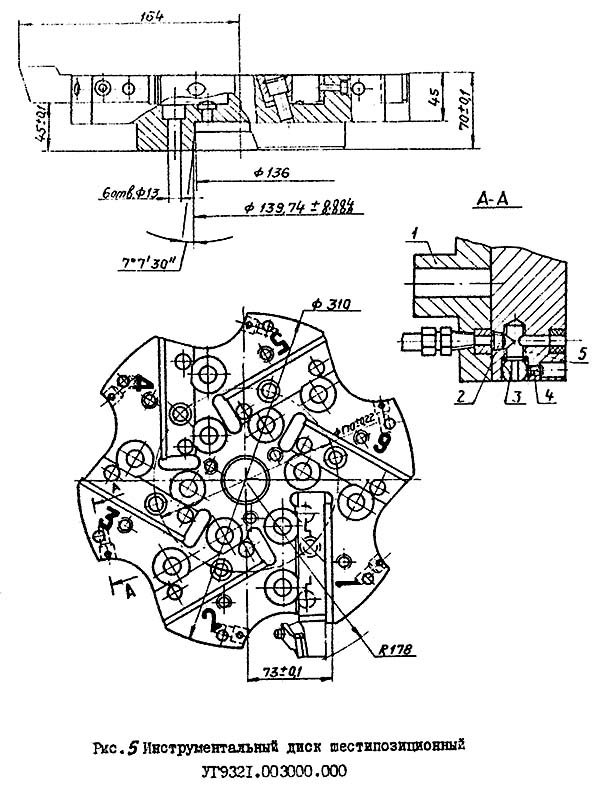

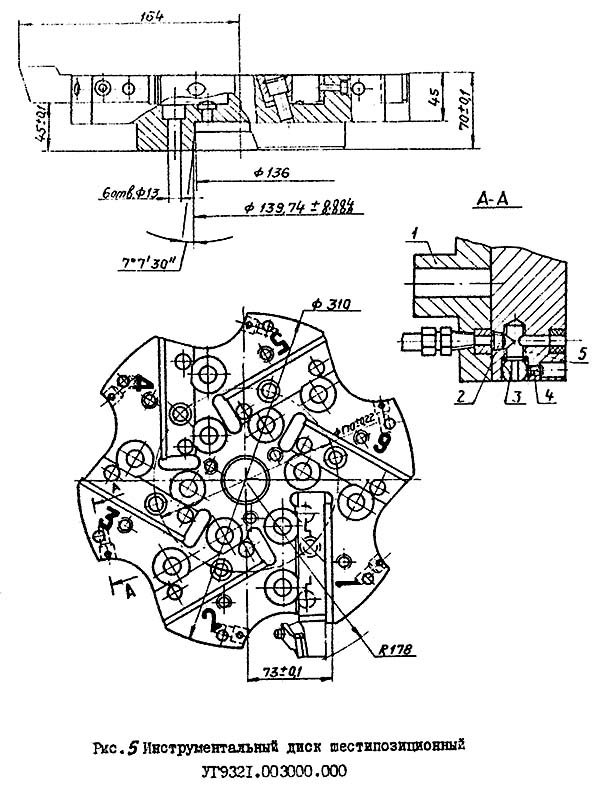

УГ9321.0300.000 Инструментальный диск шестипозиционный револьверной головки

Инструментальный диск револьверной головки УГ9321

Инструментальный диск револьверной головки УГ9321

Использование головок при центровых работах

На головках УГ9324 и УГ9325 инструмент для центровых работ устанавливается с помощью вспомогательных втулок в расточки инструментального диска.

Подача СОЖ осуществляется в рабочей позиции через вспомогательные втулки.

На головках УГ9321 (рис.5) инструмент для центровых работ устанавливается в блоки (I), которые монтируются на торцевой поверхности инструментальной головки в позициях 1,3,5. При установке блока необходимо вывернуть пробку 2 и, в случае работы с СОЖ, ослабить винт 4, вынуть шарик 3 и ввернуть пробку 2 в резьбу 5.

Диски инструментальные восьмипозиционные предназначены для установки резцедержателей с цилиндрическим хвостовиком ГОСТ 24900 (DIN 69880) диаметром 40 мм.

Диски изготавливаются с припусками в отверстиях под инструмент с диаметрами D4.

Окончательная обработка отверстий D4 в размер 40Н7 производится по месту с установкой на конкретной делительной головке.

Диски инструментальные изготавливаются на ОАО «Барановичский завод станкопринадлежностей» — производителе универсальной зажимной технологической оснастки, для комплектации металлорежущих станков.

Что это такое?

Для обработки деталей со сложной конфигурацией, выборки пазов и канавок, обработки на одном типе оборудования недостаточно. Деталь приходится снимать и ставить на другой станок. При этом необходимо ее выставить с высокой точностью относительно базы и уже обработанных чистовых размеров.

Чтобы сделать фрезеровку всех поверхностей, сверление и расточку боковых плоскостей, применяют фрезерные головки. Они значительно увеличивают технологические возможности станка, превращают его в универсальный, многофункциональный агрегат. С помощью фрезерной головка для станка изменяют положение инструмента относительно оси шпинделя, позволяют делать обработку по плоскости на токарном оборудовании, работать без остановки разным инструментом.

Важно!

Они имеют внутри сложный механизм, который автоматически изменяет положение режущего инструмента. Они работают согласованно с оборудованием, по одной программе.

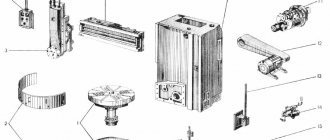

Резцедержатели с цилиндрическим хвостовиком Ø40 для токарных станков с ЧПУ

Резцедержатели с цилиндрическим хвостовиком Ø40 для токарных станков с ЧПУ

Резцедержатели (резцедержка, инструментальный блок) изготавливаются на ОАО «Барановичский завод станкопринадлежностей» по ТУ РБ 00222918.055-2001 и предназначены для закрепления призматических резцов сечением 25х25 мм и 20х20 — для резцедержателей с хвостовиком Ø40 мм, а так же для закрепления инструмента с цилиндрическими и коническими хвостовиками. По заказу потребителей комплектуются переходными втулками с цилиндрическими или коническими отверстиями. Хвостовик резцедержателя соответствует ГОСТ 24900 и DIN 69880.

291.341.121 резцедержатель с перпендикулярным пазом

291.341.221 резцедержатель с параллельным пазом

291.342.132 резцедержатель для осевого инструмента

291.342.222 резцедержатель для осевого инструмента со смещенной осью

Пошаговая инструкция по установке на станок?

Порядок и способ установки зависит от типа оборудования и конструкции самого приспособления.

- Установка угловой головки на горизонтально-фрезерный станок производится в следующей последовательности.

- Хобот станка отводится в крайнее переднее положение.

- Серьги снимаются с направляющих.

- Хобот отводится обратно в крайнее заднее положение и зажимается на направляющих.

- Конец шпинделя и отверстие головки очищается от масла, грязи, протираются насухо.

- Фрезерную головку надеть на шпиндель, заведя поводки в пазы устройства.

- Закрутить 4 зажимных винта.

На холостом ходу проверить индикатором правильность установки. Технология установки узла на токарный станок отличается. Фрезерная головка со стойкой и приводом монтируется на задней стенке суппорта и перемещается относительно детали вместе с ним.

- Проверить наличие отверстий на корпусе суппорта под крепление основания стойки. Досверлить недостающие.

- Установить стойку, направляющими под шпиндель в сторону оси вращения детали.

- Установить на место каретку и шпиндельный узел.

- Подключить фрезерную головку к электрической системе станка и ЧПУ.

- Проверить работу узла на холостом ходу.

- Вставить инструмент.

В рабочем режиме фреза будет перемещаться в автоматическом или ручном режиме.

Важно!

В зависимости от конструкции фрезерной головки для токарного станка, степеней перемещения по направляющим конструкции, она может устанавливаться на крышку салазок и переднюю бабку.

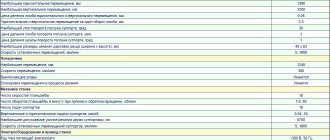

Технические характеристики головки УГ9321

| Наименование параметра | УГ9321 | УГ9326 | УГ9321-6 | УГ8 |

| Основные параметры | ||||

| Количество позиций | 6 | 8 | 8 | 8 |

| Расстояние от базовой поверхности до оси головки, мм | 121 | 121 | 121 | 121 |

| Диаметр отверстия в инструментальном диске под резцедержатели по ГОСТ 24900, мм | 50H7 | 40H7 | 40H7 | 40H7 |

| Максимальный допустимый крутящий (опрокидывающий) момент от усилия резания, кНм | 2,6 | 2,8 | 2,8 | 2,8 |

| Стабильность индексации головки в радиальном направлении, мкм, не более: | 5 | 5 | 5 | 3 |

| Стабильность индексации головки в осевом направлении, мкм, не более: | 10 | 10 | 10 | 6 |

| Максимальная масса режущих и вспомогательных инструментов, кг | 45 | 45 | ||

| Направление вращения | Одностор. | Одностор. | Одностор. | Реверс. |

| Время смены инструмента min/ max, сек | ||||

| Посадочная поверхность инструментального диска: диаметр, мм | Конус 7°7`30″ | Конус 7°7`30″ | Конус 7°7`30″ | Ø50h6 |

| Электрооборудование, привод головки | ||||

| Напряжение питающей сети, В | ~380 50Гц | ~380 50Гц | ~380 50Гц | ~380 50Гц |

| Напряжение цепи управления, В | 24 | 24 | 24 | 24 |

| Электродвигатель привода, кВт | 0,37 | 0,37 | 0,37 | 0,37 |

| Тип датчика | ПКГ-6 | ПКГ-8 | Фото | Фото |

| Выходной сигнал | Контакт геркона | Контакт геркона | кодовый 1-2-4-8 24В | кодовый 1-2-4-8 24В |

| Габариты и масса автоматической головки | ||||

| Габаритные размеры основания головки, мм | 690 х 400 х 450 | 520 х 335 х 335 | 610 х 400 х 450 | 540 х 430 х 550 |

| Масса автоматической головки, кг | 142 | 130 | 140 | 185 |

- Головки автоматические многопозиционные моделей УГ 9321, УГ 9324, УГ 9325. Руководство по эксплуатации УГ 9321.000000.000 РЭ, 1984

- Локтева С.Е. Станки с программным управлением и промышленные роботы, 1986

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Графические знаки для токарных станков

- Методика проверки и испытания токарно-винторезных станков на точность

- Заводы производители токарных станков

- Заводы производители металлорежущих станков

- Справочник токарных станков

- Поколения систем ЧПУ. Термины и понятия систем ЧПУ

- Российские производители современных систем ЧПУ

- Обзор систем ЧПУ Российского производства

- Рекомендации при выборе устройств ЧПУ

- Неполадки модернизированных станков с ЧПУ: советы и рекомендации профессионалов

- Требования по обеспечению устойчивости и безопасности систем управления станками

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Особенности станков токарно-револьверной группы

Как обычные модели станков токарно-револьверной группы, так и устройства, оснащенные системой ЧПУ, отличаются высокой производительностью, которая достигается за счет ряда факторов.

- Данные станки оснащаются скоростными механизмами, отвечающими за фиксацию заготовки и ее подачу.

- Обработка осуществляется за счет эффективного комбинирования работы двух суппортов – поперечного и револьверного.

- Все рабочие приспособления станка оперативно заменяются.

- Станки оснащаются многорезцовыми державками, а для обработки применяются инструменты комбинированного типа.

Конечно, для того чтобы обработка на токарно-револьверных станках отличалась высокой производительностью, необходимо правильно выполнить настройку всех параметров их работы. К таким параметрам, в частности, относятся:

- перечень рабочих инструментов и их установка на оборудовании в правильной технологической последовательности;

- регулировка положения установленных инструментов и рабочих приспособлений в радиальном и осевом направлениях;

- квалифицированная установка упоров, ограничивающих продольные и поперечные подачи.

Большинство токарно-револьверных станков, в частности хорошо знакомая специалистам модель 1341 и ее модификация 1К341, оснащены командоаппаратами, которые обеспечивают автоматическое переключение режимов вращения шпинделя и подач. Использование таких устройств позволяет значительно сократить время выполнения вспомогательных технологических операций.

Модели станков данной группы, на которых для фиксации детали установлен патрон, могут использоваться для обработки заготовок, сечение которых находится в интервале 16–63 см. Основными характеристиками агрегатов, на которых обрабатывают прутковые детали, являются:

- максимальная длина обработки, зависящая от наибольшего расстояния, на которое способна перемещаться рабочая головка;

- наибольшее сечение детали, которая может обрабатываться над суппортом или над станиной;

- максимальное расстояние, на котором может быть расположен передний край рабочей головки от переднего края шпиндельного узла.