Основные свойства и качества металла определяются его структурой. Термическая обработка – наиболее распространенный способ воздействия на материал, который используется для изменения его структуры а, следовательно, и свойств. Как проводится термическая обработка стали и металлов – основные виды технологического процесса, и для каких целей используется этот вид обработки? Все эти знания можно получить, ознакомившись с основами технологии металлов – отрасли науки, изучающей приемы и способы создания и обработки металлических материалов.

Немного истории

Еще в древние времена мастера кузнецких дел использовали самые примитивные методы закалки. Для этого раскаленный кусок железа погружали в воду, масло или вино. Но время шло, и вместе с опытом развивались и способы закаливания металла.

В начале XIX века хрупкий чугун помещали в емкость со льдом и засыпали сахаром. После процесса нагревания продолжавшегося в течение 20 часов, чугун становился мягким и легко поддавался ковке.

Середина XIX века знаменательна тем, что русский изобретатель металлург Д. К. Чернов совершил выдающееся открытие. Он установил, что при смене температуры металл изменяет свои свойства.

Дмитрий Константинович Чернов стал основоположником науки изучающей свойства металлов – материаловедения.

В чем заключаются преимущества термообработки?

При проведении термической обработки улучшаются свойства металла, что очень ценно в масштабах современного промышленного производства. К основным преимуществам термообработки можно отнести:

- повышение износостойкости, а значит продление срока годности изделий из обработанного металла;

- значительное уменьшение процента бракованных изделий;

- экономия средств и ресурсов на производстве в результате повышения прочности и улучшения качественных характеристик деталей промышленного оборудования.

Суть термической обработки состоит в соблюдении определенной последовательности технологических операций по нагреву, выдержки и охлаждения металла.

Благодаря чему материалы приобретают иные физико-математические свойства за счет воздействия температур и изменения структуры металла.

Принципы обработки

Основной принцип – суммарное время термообработки на заготовку равняется времени необходимому на ее нагрев до требуемой температуры, времени выдержки металла под нужной температурой и способа охлаждения.

Время и степень нагрева материала определяется индивидуально, они зависят от нескольких факторов:

- размера обрабатываемой детали;

- вида металла;

- типа печи, в которой обрабатывается заготовка;

- скорости преобразования свойств материала.

Ознакомиться с основными видами и способами термической обработки можно на примере такого металла, как сталь. В современной промышленности сталь является самым востребованным видом металла. Она используется при изготовлении как массивных конструкций, так и при создании сверхточных инструментов.

Изобретение этого материала стало возможным в результате получения сплава железа и углерода. Содержание углерода в стальном сплаве составляет не более 2,1%. Как производится термическая обработка стальных изделий?

Термическая обработка металлов

Механика термической обработки металлов

Металлы и сплавы способны находиться в двух предельных состояниях — твердом и жидком. Вместе с нагревом материал теряет собственную прочность, постепенно размягчаясь, пока в определенный момент не становится расплавом.

В зависимости от температуры и собственного химического состава каждый металл демонстрирует определенный набор вариантов структуры — манеры элементарных частиц выстраиваться в кристаллическую решетку. Характеристикой каждой структуры становится фазовая составляющая, и ее определение отражает свойства материала в нужный момент времени.

Наиболее показательна вариативность фазовых составляющих у сталей:

- аустенит;

- перлит;

- феррит;

- цементит;

- мартенсит;

- сорбит;

- троостит.

Они встречаются как в чистом виде, так и в виде комплексных сочетаний (например, цементит + перлит или аустенит + вторичный цементит). Такой вариант можно сравнить с салатом, в котором несколько ингредиентов тщательно перемешаны друг с другом до единой монолитной массы.

Исходная структура зависит от химического состава металла (для сталей и чугунов — от процентного содержания углерода). Ее смена происходит с нагревом выше определенных температур, которые называют критическими точками. Достигнув за счет теплового воздействия нужного состояния, термисты модифицируют и закрепляют результат с помощью охлаждения — ускоренного или замедленного.

Термическая обработка — это последовательная смена режимов нагрева и охлаждения с контролем температуры и скорости происходящих процессов. Всё это позволяет получить и закрепить структуру металла, отличающуюся от исходной.

Вместе с фазовыми превращениями напрямую воздействуют на механические характеристики материала — прочность, твердость и ударную вязкость. В меньшей степени проявляется зависимость от структуры иных свойств: коррозионной стойкости, электропроводимости, возможности работать магнитом.

Что примечательно, в большинстве случаев планомерный нагрев выше определенной температуры позволяет металлу благополучно «забыть» всё, чего от него добивались ранее. Такой порог называют температурой рекристаллизации, когда кристаллическая решетка перестраивается в максимально комфортное для себя состояние, соответствующее «сырому» материалу.

Что имеет значение при термической обработке:

- скорость нагрева;

- температура нагрева;

- время выдержки при достижении нужной температуры (структуре нужен запас, чтобы полностью перестроиться);

- скорость охлаждения;

- условия охлаждения.

Часто все эти процессы сопровождаются окислением поверхностного слоя металла, из-за чего поверхность меняет цвет и на ней образуется окалина. Так с углеродистых сталей после 1000°С можно сбивать прямо-таки куски окалины, а хромоникелевые нержавейки при достижении 800°С просто становятся сине-фиолетового цвета.

Заготовки до нужной температуры доводят тремя способами: разогревая вместе с печью, засовывая уже в разогретую печь и направленным местным локальным воздействием. При этом могут использовать различные технологии:

- в газовых и электропечах;

- токами высокой частоты (ТВЧ);

- электронным лучом;

- с помощью тлеющего разряда в ионизирующей атмосфере при пониженном давлении;

- сфокусированным лазерным лучом.

Чтобы защитить металлы от окисления и нежелательных химических реакций с кислородом, часто нагрев ведут в вакуумных камерах или в атмосфере инертного газа.

Из рабочих «полевых» методик — заготовку греют пламенем кислородного резака, оценивая температуру на глаз по степени покраснения. Но металл прогревается крайне неравномерно и бесконтрольно, а финальный результат тяжело предсказать.

Скорость и условия охлаждения напрямую зависят от среды, в которую помещают раскаленный металл, а также способа ее подачи. Это может быть:

- вода (в том числе соленая и содержащая иные добавки);

- индустриальное масло;

- расплавы солей и щелочей;

- воздух;

- водовоздушная смесь;

- водный раствор жидкого стекла;

- водные растворы полимеров;

- пена.

Нагретую заготовку могут опускать в емкость с охлаждающей средой, подавать ее потоком, струями или брызгами. Для этого используют ванны и различные механизированные установки, которые позволяют вращать заготовку при статичной подаче жидкости. В том числе практикуют охлаждение в масляном тумане в специальных камерах.

Сегодня термическая обработка металлов и сплавов очень хорошо изучена. Нет смысла действовать наощупь, методом проб и экспериментов. Для каждой марки материала предложены четкие режимы: рекомендуемые скорости, температуры критических точек, время выдержки.

Кроме того, прекрасно известна степень влияния основных элементов химсостава на поведение сплава при термообработке. Так ванадий, вольфрам и кремний повышают необходимую температуру нагрева для фазовых превращений. Молибден, титан и хром обладают тем же действием, вдобавок улучшают общую прокаливаемость. А марганец и никель наоборот — понижают положение критических точек.

При необходимости, даже не имея под рукой справочника термиста, можно быстро рассчитать нужные параметры нагрева, ориентируясь на содержание углерода и легирующих веществ. Работая со сталями и чугунами, используют диаграмму «железо-углерод».

Классификация и виды термообработки

Существует несколько видов термической обработки стали:

- термическая – характеризуется исключительно температурным воздействием на свойства металлов;

- термомеханическая обработка – сочетание воздействия температуры и пластической деформации заготовки;

- химико-термическая обработка – представляет собой совокупность температурного воздействия с химическими веществами.

В зависимости от структуры стали, виды термической обработки подразделяются следующим образом:

- процесс отжига;

- нормализация;

- закалка;

- обработка холодом;

- отпуск.

Термическая обработка стали проводится для придания металлу свойств, необходимых при промышленной эксплуатации изделий, например, повышенной прочности. А также при технологических процессах, когда термическая обработка является промежуточной операцией, а не завершающей.

Это требуется когда необходимо осуществить понижение твердости стали для последующей обработки. Уменьшение твердости требуется при обработке начальных заготовок из стали. Для обработки же готовых деталей используются процессы, способствующие повышению их прочности, износостойкости и твердости.

Термообработка цветных сплавов

Цветные металлы отличаются по своим свойствам друг от друга, поэтому для них применяют свои виды термообработки. Для выравнивания химического состава меди её подвергают рекристаллизационному отжигу. Латунь обрабатывают при низкой температуре (200 °C). Бронзу подвергают отжигу при температуре 550 °C. Магний закаляют, отжигают и подвергают старению, алюминий подвергают похожей обработке.

В чёрной и цветной металлургии широко применяются разные виды термической обработки металлов. Их используют для получения нужных свойств у сплавов, а также экономии средств. Для каждой процедуры и металла подбираются свои значения температуры.

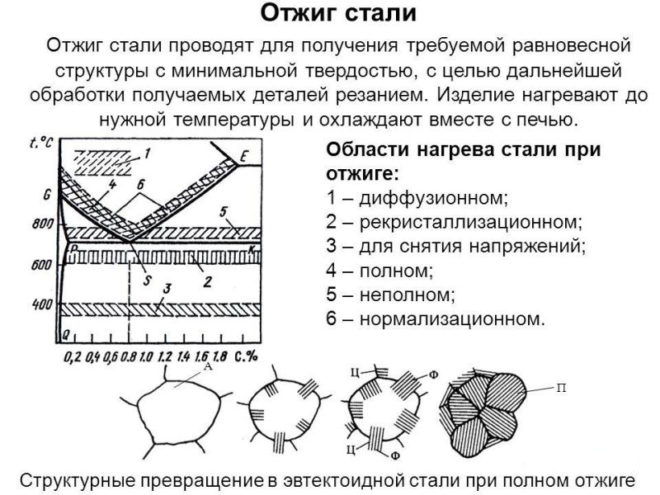

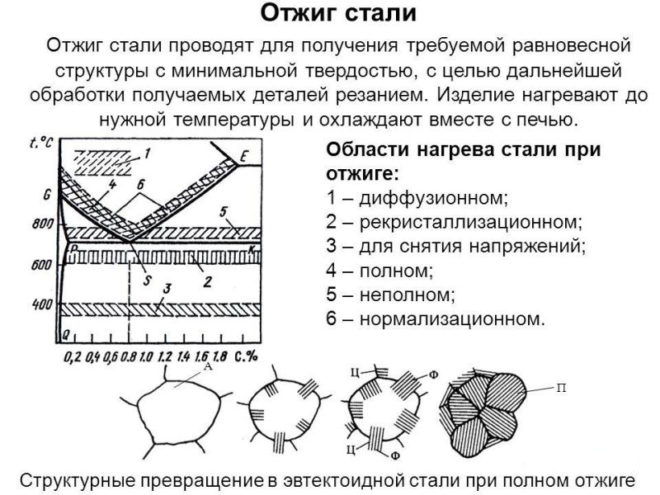

Общее определение и виды отжига

В процессе литья, ковки и прочих операций, применяемых для изготовления заготовок, металл приобретает неоднородную структуру, появляются внутренние напряжения.

Неоднородность химического состава отливок вызывает дефекты и для его устранения применяется процесс отжига. Принцип этого способа состоит в том, что заготовку или деталь нагревают до определенной температуры, а затем производится процесс медленного охлаждения.

Отжиг также подразделяется на несколько режимов:

- отжиг 1-го рода – диффузионный, рекристаллизационный, уменьшающий напряжение металла;

- отжиг 2-го рода – полный, неполный, изотермический.

Задачи и эффекты термообработки

При нагреве до температур, превышающих температуру рекристаллизации, микроструктура большинства марок сталей становится равновесной, а свойства – более равномерными во всех направлениях. Однако при естественном охлаждении такие преимущества не сохраняются. Более того, образуются грубые кристаллиты, возрастает полосчатость и иные дефекты, ухудшающие эксплуатационные свойства металла.

Для сохранения положительных характеристик было бы удобно зафиксировать при комнатных температурах благоприятные фазово-структурные изменения. Самый простой способ – нагреть изделие до нужной температуры, а затем быстро его охладить. На этом принципе построено большинство технологий термообработки.

Когда мы говорим об изменении механических свойств, то имеем в виду прочность на сдвиг, ударную вязкость предел прочности и твёрдость стали. Учет такого механического изменения свойств позволяет коечной продукции быть более эффективной при выполнении повседневных задач и более устойчивой к износу даже в самых тяжелых условиях. Правильная термообработка стали снижает трудоёмкость других важных этапов производства. Например, в результате разумно использованных возможностей процессов термообработки можно снять напряжения, облегчая сборку или сварку конструктивных элементов, а также оптимизировать размеры их сечений.

Шестерни, валы, подшипники и другие важные компоненты машиностроительных узлов значительно выигрывают от таких процессов термообработки, когда увеличивается их износостойкость и общий срок службы. В частности, повышение усталостной прочности позволяет стальным изделиям более эффективно сопротивляться знакопеременным и ударным нагрузкам.

Велика роль процессов термообработки и в инструментальном производстве. Твёрдые стали и сплавы часто используются в качестве режущих и штамповых деталей, где необходимо поддерживать четкость формы и кромки. При этом можно достигать требуемого баланса между поверхностными твёрдыми слоями инструмента и более вязкой, пластичной сердцевиной.

Суммируя, можно отметить, что в результате термической обработки материал:

- Становится более прочным и твёрдым (или, наоборот, более мягким и пластичным!);

- Повышает свою усталостную прочность;

- Улучшает свариваемость;

- Обеспечивает необходимую микроструктуру;

- В ряде случаев изменяет химический состав поверхности.

Во многих случаях термообработка обратима, что позволяет изменять свойства стали, если по каким-либо причинам полученные характеристики не удовлетворяют производственным требованиям.

Описание отжига 1-го рода

Целью проведения термических операций, относящихся к 1 типу отжига, является устранение неоднородности и неравновесия структуры стали возникших в результате предшествующих технологических обработок. Исходя из состояния заготовки, к нему могут применяться следующие процессы:

- снятие внутренних напряжений;

- рекристаллизация;

- гомогенизация (диффузионный отжиг).

Отжиг 1-го рода применяется по отношению к любому виду металла или сплава, его проведение не влечет за собой какие-либо фазовые превращения. Решающими факторами этого способа термообработки стали являются: высокая температура нагрева и время выдержки металла при этой температуре.

Диффузионный отжиг или гомогенизация

Смысл диффузионного отжига заключается в нагреве заготовки до температуры не менее 1000˚C, выдержке при высоких температурах от 8 до 15 часов и постепенном охлаждении. В результате длительного воздействия нагрева ускоряются диффузионные процессы, благодаря чему структура металла становится более однородной.

При обработке этим методом легированной стали удается добиться ее пластичности, что значительно облегчает ее дальнейшую механическую обработку.

К недостаткам диффузионного метода относится – возможность возникновения следующих побочных эффектов:

- ухудшение механических свойств стали ввиду роста зерна;

- появление вторичной неоднородности и пористости;

- возникновение коагуляции избыточных фаз.

По этой причине гомогенизация считается предварительной обработкой.

После нее рекомендуется провести полный отжиг или нормализацию стали.

Термомеханическая обработка

Новый метод обработки сплавов сочетает в себе обработку металлов при высоких температурах с механической деформацией изделий, находящихся в пластичном состоянии. Термомеханическая обработка (ТМО) по способу совершения может быть трёх видов:

- Низкотемпературная ТМО состоит из двух этапов: пластической деформации с последующим закалкой и отпуском детали. Главное отличие от других видов ТМО – температура нагрева до аустенитного состояния сплава.

- Высокотемпературная ТМО подразумевает нагрев сплава до мартенситного состояния в сочетании с пластической деформацией.

- Предварительная – деформация производится при t 20 с последующей закалкой и отпуском металла.

Отжиг методом рекристаллизации

В процессе проведения холодной пластической деформации в структуре стали может возникнуть неоднородность, а также изменения размеров и формы кристаллов и рост внутреннего напряжения металла.

Для устранения подобных явлений применяется рекристаллизационный способ отжига. Рекристаллизационный отжиг может быть двух видов: упрочняющий и смягчающий.

Смягчающий способ часто используется в качестве окончательной обработки – для улучшения пластичных свойств при сохранении достаточной прочности металла.

Упрочняющий вид отжига применяется для улучшения упругости таких деталей, как мембраны или пружины.

В промышленности рекристаллизационный тип отжига применяется в качестве предварительной обработки перед обработкой металла методом холодного давления, а также для окончательной обработки деталей для закрепления необходимых свойств.

Уменьшение напряжений металла (низкий отжиг)

Остаточное напряжение металла является побочным явлением литья, ковки или некоторых видов термической или механической обработки и способны вызвать разрушение металла. Низкий отжиг применяется для того, чтобы полностью или частично снять эти напряжения.

Метод состоит в том, что отжиг совершается при температурном режиме ниже 700˚C на протяжении примерно 20 часов. Этого времени достаточно для практически полной ликвидации остаточных напряжений.

Промышленная термообработка

Особенности отжига 2-го рода

При обработке стали методами отжига 2-го рода происходит полное или частичное изменение структуры материала. Происходит этот процесс из-за двойной перекристаллизации, благодаря которой размеры зерен уменьшаются, а также происходит устранение внутренних напряжений.

В промышленном производстве этот вид отжига используется при проведении предварительной или окончательной обработки заготовки.

Существуют следующие виды отжига 2-го рода:

- полный;

- неполный;

- сфероидизирующий отжиг;

- изотермический.

Значение полного отжига

Эта технология применяется для создания мелкозернистой структуры стальных заготовок, произведенных методом ковки, литья или горячей штамповки. В результате обработки материал становится пластичным, исчезает внутреннее напряжение. Сталь приобретает однородную мелкозернистую структуру.

Методом полного отжига обрабатывается сталь, предназначенная для последующей обработки резанием и закаливания изделия.

При проведении полного отжига температура нагрева превышает установленные критические показатели на 40–50˚C.

Процесс неполного отжига

При этом виде термической обработки стали фазовые превращения, как правило, отсутствуют или проявляются в количестве, не имеющем какого-либо влияния на результат. Изделия или заготовки из стали подвергаются нагреву при температурах выше нижнего критического уровня. После выдерживания в нагретом состоянии в течение определенного времени, металл медленно охлаждается.

Отжиг на зернистый перлит (сфероидизация)

Сфероидизирующий отжиг широко используется для термообработки углеродистой и легированной инструментальной стали. Металл нагревается примерно на 30˚C выше критической точки, и выдерживают установленное количество времени. До 600˚C процесс охлаждения проходит очень медленно в печи, затем сталь остывает на воздухе. Благодаря такому способу обработки удается получить зернистую (округлую) форму перлита, что значительно облегчает обработку резанием заготовки.

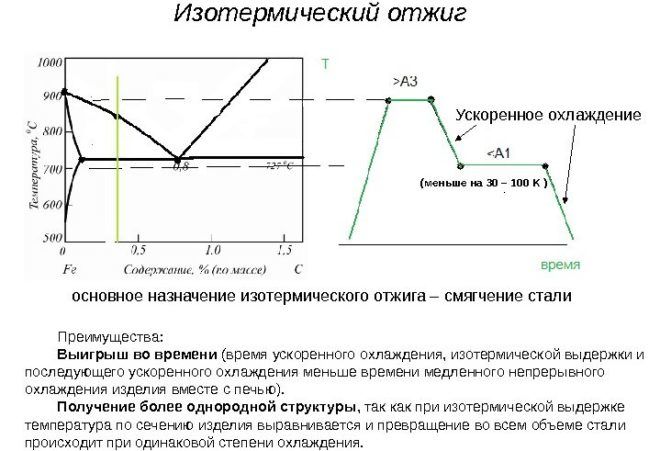

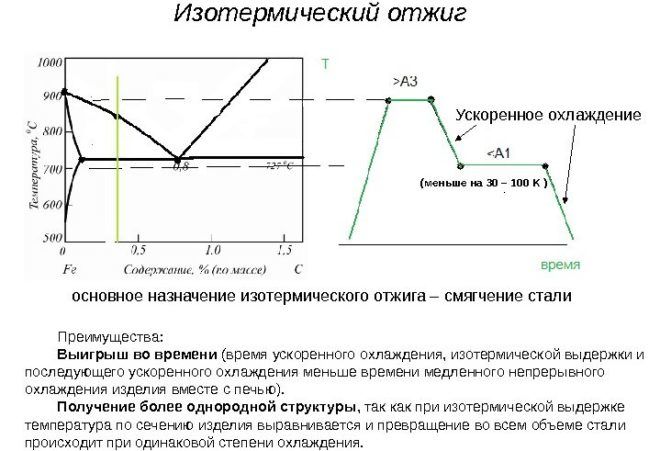

Изотермический отжиг

Суть изотермического отжига стали заключается в накаливании металла, его быстрого охлаждения до определенного температурного уровня и выдержки до распада аустенита.

Далее, охлаждение продолжают на открытом воздухе.

Структура стали при использовании этого метода становится более однородной, как при полном отжиге. Преимущество изотермического способа заключается в том, что по сравнению с полным отжигом весь технологический процесс занимает меньше времени. Изотермическая обработка применяется в основном для отжига небольших изделий – штамповок, заготовок для инструментов.

Классификация методов термообработки

Термическая обработка — невероятно обширная сфера вариантов технологических воздействий на материал. Чтобы перечислить все известные методы, пришлось бы составить список на несколько сотен позиций, поскольку каждый сплав требует почти индивидуального подхода, а общая стратегия не ограничивается лишь изменением прочности.

Наиболее удобная классификация — с разбивкой на три ключевых способа: отпуск, отжиг и закалку. Из их сочетаний и режимов подбирают варианты под каждый конкретный случай.

Отжиг

Ключевые задачи этого вида термической обработки — снятие внутренних напряжений, стабилизация структуры, выравнивание химического состава и физико-механических свойств. Вместе с этим наблюдается незначительное упрочнение за счет устранения структурных дефектов.

Чтобы отжечь изделие, его нагревают, выдерживают под температурой и медленно охлаждают. Чтобы уменьшить скорость охлаждения, материал укутывают ватой или огнеупорными материалами, а часто — оставляют остывать вместе с печью. На эту процедуру может уйти до 2 суток.

По степени влияния на структуру различают:

- отжиг I рода — фазовых превращений не происходит, но уходят структурные дефекты;

- отжиг II рода — минимальные фазовые превращения присутствуют.

По объему воздействия различают:

- полный отжиг — с нагревом выше третьей критической точки, что соответствует полной рекристаллизации («сброс» до исходных характеристик металла);

- неполный отжиг — с нагревом между первой и третьей критической точкой, с частичной рекристаллизацией.

По характеру действия различают:

- нормализационный отжиг (нормализация) — выравнивание структуры, измельчение зерна материала;

- изотермический отжиг — позволяет произвести полный распад аустенита до перлита;

- сфероидизирующий отжиг — для сфероидизации карбидов и превращения пластинчатого перлита в зернистый;

- гомогенизированный отжиг — выравнивание химического состава;

- отжиг, увеличивающий зерно;

- рекристаллизационный отжиг — устраняет наклеп с поверхности.

Отжигу чаще всего подвергают отливки и сварные конструкции. Причем он может быть как объемным — когда воздействуют на всю деталь целиком, — так и местным, сосредоточенным на строго определенной зоне. Так обрабатывают сварной шов на электросварных стальных трубах: греют с помощью ТВЧ или лазера. Вместе с отжигом уходят остаточные растягивающие напряжения, и риск получить растущие трещины внутри шва снижается до минимума.

К своеобразной разновидности отжига можно отнести и старение металла. Эта операция предусматривает медленный нагрев с длительной выдержкой (от нескольких часов до нескольких суток), с управляемым охлаждением и цикличным повторением процедуры. В результате металл приобретает равновесную и упрочненную структуру, к которой бы пришел спустя несколько месяцев эксплуатации.

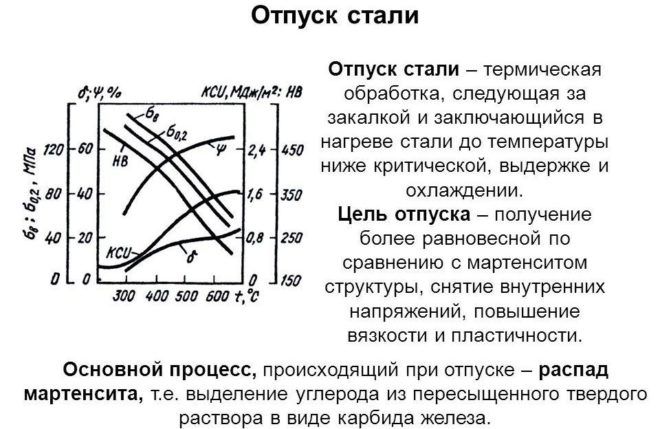

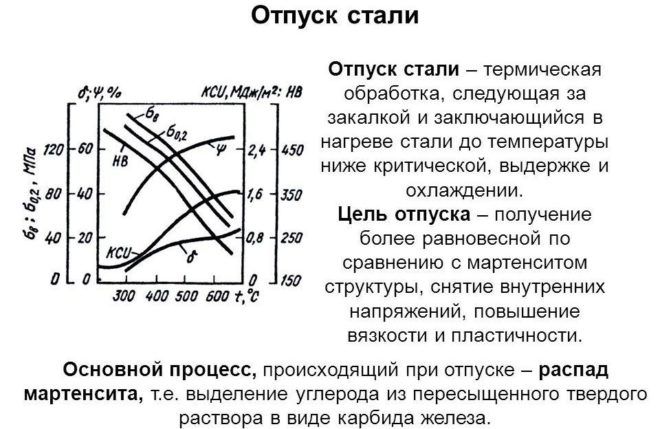

Отпуск

Этот вид термической обработки полностью соответствует своему названию. Отпуск — возможность сбросить накопленный груз, обновиться и вернуться к делу свежим. Отпускают преимущественно закаленные сплавы, чтобы понизить полученную твердость, сделать металл не таким напряженным, вернуться к стартовым характеристикам.

Механика отпуска состоит в нагреве до определенной температуры, при которой закалочные структуры сменяются иными, выдержке и спокойном охлаждении. В чем-то отпуск близок к отжигу, но предназначен для совершенно иной цели и выступает сопутствующей операцией после закалки.

Термисты делят варианты отпуска исключительно по температуре нагрева:

- высокий — в диапазоне 500…680°С, позволяет весьма существенно снизить обретенную с закалкой прочность;

- средний — в диапазоне 250…500°С;

- низкий — до 250°С, дает возможность убрать наиболее опасные напряжения и выровнять полученную прочность до стабильного уровня.

Если нужно полностью убрать результат закалки и вернуть металл к исходному состоянию, то отпускают на температуре рекристаллизации и долгой выдержкой под нагревом добиваются, чтобы материал полностью перестроился и «забыл» предыдущую термическую обработку.

Одним из негативных эффектов отпуска выступает отпускная хрупкость: после воздействия вместе с разупрочнением стремительно снижается и ударная вязкость. Сплав становится не только менее прочным, но и куда более хрупким — в несколько раз. Отпускная хрупкость чаще всего наблюдается у малоуглеродистых легированных сталей и может быть как обратимой, так и необратимой.

Закалка

Даже человек, чудовищно далекий от металловедения, хорошо представляет себе, для чего нужна закалка. Эта операция позволяет в существенной мере упрочнить материал, получить повышенную твердость и износостойкость поверхностного слоя, а в отдельных случаях — и очевидные пружинящие свойства.

Цель закалки — добиться мартенситной структуры. По сравнению с иными фазовыми составляющими, мартенсит можно представить себе как «запорожец», набитый пятнадцатью пассажирами одновременно. Это максимально напряженная структура, вместе с которой приходит и повышение механических характеристик. Чтобы металл не разорвало от внутренних напряжений, и он мог дальше работать, его обязательно отпускают, уменьшая тем самым количество «пассажиров».

Механика закалки известна всем: заготовку разогревают до нужной температуры, после чего подвергают ускоренному охлаждению, опуская в воду или масло. Именно за счет резкой смены состояний получают столь заметный эффект в повышении прочности.

По объему воздействия различают:

- объемную закалку — когда обрабатывают изделие целиком, стараясь добиться равномерной мартенситной структуры по всему объему металла;

- поверхностную закалку — когда обрабатывают только узкий поверхностный слой на определенном участке изделия, на глубину не более 5 мм, а сердцевина при этом сохраняет свойства исходной структуры.

По методу охлаждения различают:

- непрерывную закалку — в одной среде;

- прерывистую закалку — в нескольких средах последовательно;

- ступенчатую — с разделением охлаждения на несколько этапов и выдержкой между ними;

- с обработкой холодом — когда охлаждение продолжают с понижением температуры среды ниже 20°С.

Интересен вариант закалки с самоотпуском. В этом случае охлаждению повергают исключительно поверхностную зону металла, а последующий отпуск происходит под влиянием остаточного тепла, распространяющегося от сердцевины наружу.

Нормализация стали

Процесс представляет собой нагрев стали, с небольшой выдержкой в определенном температурном режиме и с последующим охлаждением на воздухе, а не в печи.

Широко используется в качестве промежуточной обработки стали для улучшения структуры металла перед его закалкой, и для его смягчения перед резанием. По своей сути нормализация напоминает процесс отжига.

В основном процесс нормализации применяется для термической обработки углеродистых сталей. В результате отпадает необходимость в закалке стали со средним содержанием углерода.

В ходе обработки наступает полная перекристаллизация стали и устраняется крупнозернистость структуры. А также нормализацию часто применяют для термообработки низкоуглеродистой стали вместо полного отжига. Для стальных сплавов с высоким содержанием углерода полный отжиг необходим.

Отжиг

Отжиг – производственный процесс, при котором металлы и сплавы подвергаются нагреванию до заданного значения температуры, а затем вместе с печью, в которой происходила процедура, очень медленно естественным путём остывают. В результате отжига удаётся устранить неоднородности химического состава вещества, снять внутренне напряжение, добиться зернистой структуры и улучшить её как таковую, а также снизить твёрдость сплава для облегчения его дальнейшей переработки. Различают два вида отжига: отжиг первого и второго рода.

Отжиг первого рода подразумевает термическую обработку, в результате которой изменения фазового состояния сплава незначительны или отсутствуют вовсе. У него также есть свои разновидности: гомогенизированный – температура отжига составляет 1100-1200 , в таких условиях сплавы выдерживают в течение 8-15 часов, рекристаллизационный (при t 100-200 ) отжиг применяется для клёпаной стали, то есть деформированной уже будучи холодной.

Отжиг второго рода приводит к значимым фазовым изменениям сплава. Он также имеет несколько разновидностей:

- Полный отжиг – нагрев сплава на 30-50 выше критической температурной отметки, характерной для данного вещества и охлаждения с указанной скоростью (200 /час – углеродистые стали, 100 /час и 50 /час – низколегированные и высоколегированные стали соответственно).

- Неполный – нагрев до критической точки и медленное охлаждение.

- Диффузионный – температура отжига 1100-1200.

- Изотермический – нагрев происходит так же, как при полном отжиге, однако после этого проводят быстрое охлаждение до температуры несколько ниже критической и оставляют остывать на воздухе.

- Нормализованный – полный отжиг с последующим остыванием металла на воздухе, а не в печи.

Закалка стали

Закалка – способ термической обработки стали, в процессе которого производится нагрев металла приблизительно до 900˚C, определенной выдержки и последующего очень быстрого охлаждения. Благодаря такой технологии повышается прочность и износостойкость сплава, и улучшение его других физико-механических характеристик.

Для проведения успешной термической обработки правильный выбор закалочной среды имеет большое значение.

Наиболее часто для проведения закалки используется:

- вода;

- солевые растворы;

- едкие щелочные материалы;

- технические масла.

Масло один из материалов используемый для закалки металла

Отпуск

Отпуск – это завершающий этап термической обработки сплавов, определяющий конечную структуру металла. Основная цель отпуска является снижение хрупкости металлического изделия. Принцип заключается в нагреве детали до температуры ниже критической и охлаждении. Поскольку режимы термической обработки и скорость охлаждения металлических изделий различного назначения могут отличаться, то выделяют три вида отпуска:

- Высокий – температура нагрева от 350-600 до значения ниже критической. Данная процедура чаще всего используется для металлических конструкций.

- Средний – термообработка при t 350-500, распространена для пружинных изделий и рессор.

- Низкий – температура нагрева изделия не выше 250 позволяет достичь высокой прочности и износостойкости деталей.

Закаливаемость и прокаливаемость стали

Для закалки характерны следующие показатели – закаливаемость и прокаливаемость материала:

- Закаливаемость определяет твердость, которую приобретает сталь после проведения закалки. Твердость имеет прямую зависимость от содержания углерода в обрабатываемом металле. Например, к материалу с содержанием углерода ниже 0,3% закалка не применяется ввиду ее неэффективности.

- Прокаливаемость определяет глубину, на которую распространяется область закалки. Этот показатель зависит от химического состава стали, а также от скорости охлаждения. Чем быстрее происходит охлаждение металла, тем глубже прокаливается заготовка. Содержание углерода также имеет влияние на этот показатель – чем выше его содержание, тем больше степень прокаливания. Размер заготовки или детали являются еще одним фактором, определяющим глубину обработки – большим деталям требуется больше времени для остывания, следовательно, и прокаливание распространится на меньшую глубину.

Термообработка различных материалов

Термообработка сталей и чугунов

Наиболее разнообразно технология термического воздействия на металлы проявляет себя в отношении сплавов железа и углерода. Именно здесь возможности термообработки раскрываются максимально широко.

Самые распространенные решения в отношении сталей:

- отжиг — для отливок, штамповок, поковок и сварных конструкций;

- объемная закалка с высоким отпуском (улучшение) — для рычагов, колес и валов или если решите заказать нестандартный крепеж;

- объемная закалка с низким отпуском — для нагруженных деталей малого размера (шестерни, ролики);

- поверхностная закалка токами высокой частоты — для шеек валов под подшипники, зубьев колес;

- сорбитизация (закалка с поверхностным охлаждением спрейером) — для крановых колес.

Закалке можно подвергать любые марки сталей, но эффект от этой операции тем выше, чем больше удельная доля углерода. Этот элемент в ответе за то, насколько высоким будет скачок прочности после получения мартенситной структуры. Стали с содержанием углерода ниже 0,3% практически не реагируют на закалку, зато для инструментальных, где этот параметр превышает 0,8%, обнаруживают в итоге твердость выше 60 HRC.

В отношении чугунов следует максимально жестко контролировать режимы нагрева и охлаждения. В отличие от сталей чугуны не прощают ошибок, и неверное решение приведет к стремительному развитию внутренних напряжений. Бывали случаи, когда чугунные заготовки буквально взрывались сами по себе, и куски металла отлетали на несколько метров.

Для чугуна применяют:

- низкотемпературный отжиг;

- графитизирующий отжиг;

- нормализацию;

- закалку.

Упрочнение чугунов позволяет добиться твердости около 51 HRC. Такую термообработку применяют редко ввиду чрезвычайной сложности реализации. Чаще всего отливки из чугуна (в особенности — легированного) просто отжигают.

Термообработка медных сплавов

Для промышленной и электротехнической меди, латуней и бронз также предусмотрены меры термического воздействия. Они направлены на выравнивание химического состава, снятие остаточных напряжений после волочения или прессования, повышение прочности и пластичности.

Ориентируясь на ГОСТ 1535-2016 и ГОСТ 2060-2006, можно указать основные структурные состояния медных сплавов:

- мягкое (полностью отожженное);

- полутвердое (частично отожженное);

- твердое (напряженное).

Каждый вариант несет в себе не только очевидное изменение механических характеристик, но и некоторую динамику электро- и теплопроводности. Это особенно актуально в отношении металла, идущего на производство теплотехники и кабельной продукции. Так для жил гибких проводов используют преимущественно мягкую отожженную медную проволоку, зато при сборке теплообменников лучше работать с полутвердыми латунными трубками.

Термообработка алюминия и титана

В сравнении со сталью все цветные сплавы в куда меньшей степени реагируют на упрочнение методами термической обработки. Поэтому чаще термисты используют свое мастерство только для размягчения металла и снятия напряжений. Но здесь алюминий и его группа — интересное исключение.

Для материалов этой категории предусмотрен целый перечень возможного термического воздействия:

- подготовительный отжиг;

- промежуточный отжиг;

- окончательный отжиг;

- закалка;

- закалка с естественным старением;

- закалка с искусственным старением;

- отжиг для снятия наклепа.

Следует отметить, что некоторые алюминиевые сплавы после закалки со старением показывают рост предела прочности в 1,5..2 раза. Такие марки находят применение в авиационно-космической отрасли, а также в автомобильной промышленности.

Закалочные процессы по отношению к алюминию и его сплавам происходят преимущественно в селитровых ваннах. Поэтому после термической обработки в техпроцесс вводят дополнительную операцию по очистке поверхностей от остатков селитры.

Не отказываются от термообработки и в задачах, связанных с применением титана и титановых сплавов. Для таких конструкционных материалов термисты используют:

- неполный отжиг — в диапазоне температур 445..600°С;

- полный отжиг — на 670..800°С;

- закалку — с нагревом до 820..940°С;

- искусственное старение — с нагревом до 450..600°С и выдержкой до 16 часов.

Чтобы избежать окисления металла в процессе воздействия, все операции производят в вакуумных печах.

Влияние способов охлаждения на закалку

В зависимости от способа охлаждения стали закалка классифицируется следующим образом:

- Закалка в одной среде – самый простой и наиболее часто применяемый в промышленности способ термообработки. Главным его недостатком является возможность возникновения внутренних напряжений металла.

- Закалка в двух средах – при использовании этого метода материал охлаждают попеременно в двух жидкостях. Для процесса могут быть использованы вода и масло.

- Изотермическая закалка – принцип этого метода аналогичен ступенчатой закалке. Для охлаждения материала используется расплавленная соль или масло. Этот вид закалки широко используется для заколки небольших деталей – шайбы, пружины, болты.

- Ступенчатая закалка – производится охлаждение изделия с помощью соляного раствора, имеющего температуру 200–300˚C. После определенного периода выдержки проводится окончательное остывание стали на открытом воздухе. Ступенчатая закалка способствует снятию внутренних напряжений и уменьшает возможность появления трещин.

В чем заключается процесс отпуска стали?

Отпуск – это вид завершающей стадии термической отделки стали, во время которого происходит окончательное формирование структуры материала. Процесс отпуска состоит из нагрева до температуры ниже критической точки, за которым следует охлаждение.

Сам процесс подразделяется на три вида:

- Низкий отпуск – происходит при температурном режиме 150–250˚C. При протекании процесса низкого отпуска происходит уменьшение внутренних напряжений и хрупкости металла, а вязкость стали немного повышается. Твердость при этом остается практически неизмененной.

- Средний отпуск – характеризуется тем, что процесс проходит при температуре от 350 до 450 ˚C. Отличие от других видов отпуска состоит в том, что твердость детали уменьшается, а вязкость значительно увеличивается. Используется для обработки деталей, которые при эксплуатации испытывают умеренные ударные нагрузки.

- Высокий отпуск – производится при соблюдении температурного интервала от 500 до 650˚C, с последующим постепенным охлаждением. Внутренние напряжения материала при этом практически устраняются. Прочность и пластичность при этом виде обработки имеют высокие характеристики в сочетании с достаточной твердостью металла. Высокий отпуск применяется для углеродистых и легированных видов заготовок, предназначенных для изготовления валов, шестерней.

Назначение технологического процесса

Работать можно как с заготовками, так и с готовыми изделиями. У первых снимается внутреннее напряжение после различных типов литья и штамповки, материал становится более пластичным, с ним намного проще работать, особенно резать его. Если обрабатывается целая деталь, то преследуются цели:

- повышение прочности;

- защита от преждевременного ржавления;

- увеличение стойкости к температурным перепадам, становится больше верхний и нижний порог температур, при которых можно использовать предмет;

- продление потенциальной длительности эксплуатации.

Криогенная обработка

Отделка холодом также относится к способам термической обработки. Производится операция после проведения закалки методом охлаждения в специальных криогенных камерах при отрицательных температурах в течение установленного времени. После этого состояние детали возвращается к комнатной температуре. Криогенная отделка позволяет увеличить износостойкость и прочность изделий, а также повышает стойкость к коррозии.

Из всего вышеизложенного следует один важный вывод – термообработка стали является неотъемлемой частью современной промышленности.

Параметры твердости и ее показатели

Твердость — один из интереснейших показателей для оценки свойств материала и металлических конструкций и деталей. На основе твердости можно вычислить прочность, параметры обрабатываемости, а также устойчивость к износу.

Последний показатель наиболее важен, поскольку он отвечает за срок службы и безопасность изделия из металла или сплава. В металлургической промышленности зарекомендовали себя несколько видов испытаний изделий на твердость:

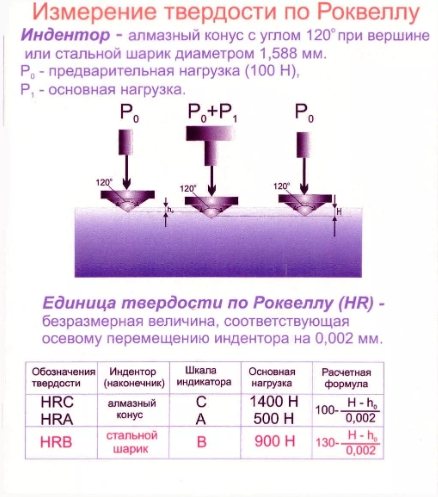

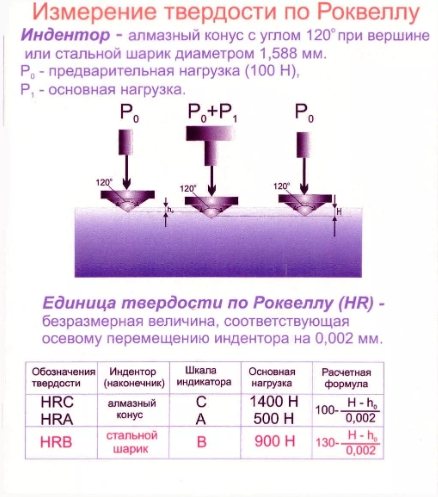

- Твердость по Роквеллу. Это вариант быстрого, автоматизированного метода тестирования. При этом используется специфический инструмент конической или сферической формы, изготовленный из ультрапрочных материалов, в частности алмаз или твердый сплав. Данный инструмент производит давление на образец испытуемой детали. Сначала применяется испытательное количество силы для воздействия на образец, а затем прикладывается еще и дополнительная на необходимый промежуток времени. После этого дополнительное воздействие убирается и расчет твердости происходит по глубине проникновения и численных показателей N и S.

- Твердость по Бриннеллю. Данный метод применяется в самых разных конструкциях, для металла от низкой до средней степени твердости. В данном случае инструментом избирается закаленный шарик из стали. Конечная величина зависит от прикладываемой силы, диаметра шарика, а также диаметра полученного отпечатка.

- Твердость по Виккерсу. Способ примени вне зависимости от твердости металла. Распространяется на конструкции, прошедшие химическую и термическую закалки. Инструментом для проверки считается алмазная пирамида, у которой угол при вершине равен 136°

- Твердость по Кнупу. Этот способ очень схож с методом Виккерса, но полученный отпечаток имеет форму удлиненного ромба. Для расчета необходимы показатели прилагаемой силы, параметры большой диагонали ромба.

- Твёрдость по отпечатку шариком. В данном случае метод больше подходит не для металла, а для изделий из твердой резины. В качестве инструмента используется закаленный шарик из стали с диаметров 0.5 см. Испытуемый образец не должен иметь толщину меньше диаметра шарика.

- По Мартенсу. Так оценивается пластическая и упругая деформация при помощи проникновения инструмента в виде пирамиды в испытуемый образец.

- Склероскоп. Этот способ помогает установить твердость громоздкий и крупных конструкций из металла.

Вне зависимости от способа установления показателей прочности, после правильной квалифицированной термической обработки металл становится прочнее.

См.также: Обработка металла давлением