Конструкционная подшипниковая сталь ШХ15

КалькуляторметаллопрокатаКак заказать?

Марка ШХ15 – назначение

Конструкционная подшипниковая сталь ШХ15 используется для изготовления деталей с высокой контактной прочностью/ твердостью/ износостойкостью – шарики Ø до 150 мм, ролики Ø до 23 мм, кольца с толщиной стенки до 14 мм, ролики толкателей, корпуса распылителей, нагнетательные клапаны, плунжеры и втулки, другие изделия.

Материал ШХ15 – характеристики

| Марка | Классификация | Вид поставки | ГОСТ | Зарубежные аналоги |

| ШХ15 (ШХ15–В, ШХ15–Ш) | Сталь конструкционная подшипниковая | Сортовой прокат | 801–78 | есть |

Ковка

| Вид полуфабриката | t, 0С | Охлаждение | |

| Размер | Условия | ||

| Слиток | 1150–800 | до 400 | Низкотемпературный отжиг |

| Заготовка | до 250 | На воздухе | |

| 251–350 | В яме |

Резка

| Исходные данные | Обрабатываемость резанием Ku | |||

| Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

| отожженное | 179–217 | 730 | 0.90 | 0,36 |

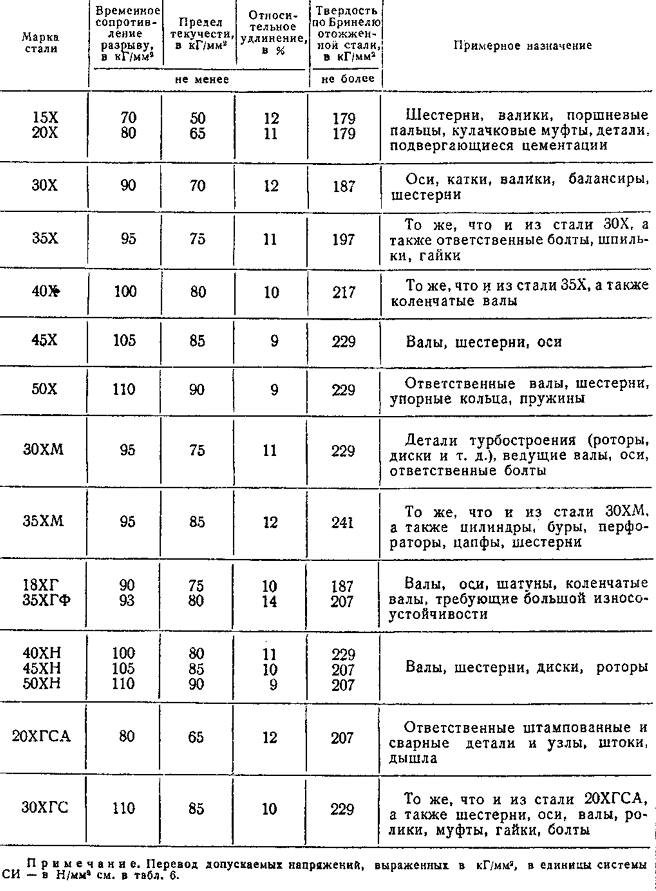

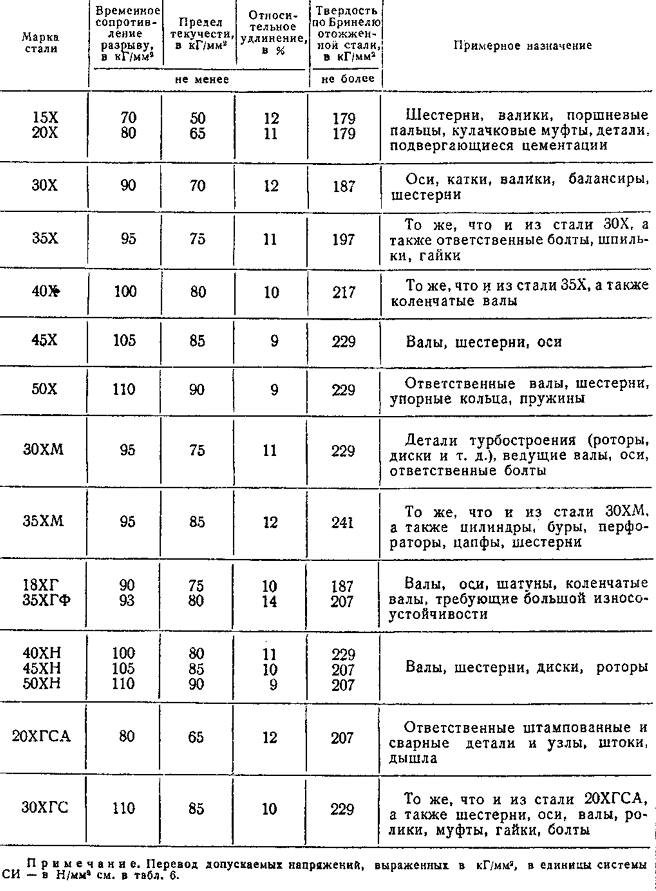

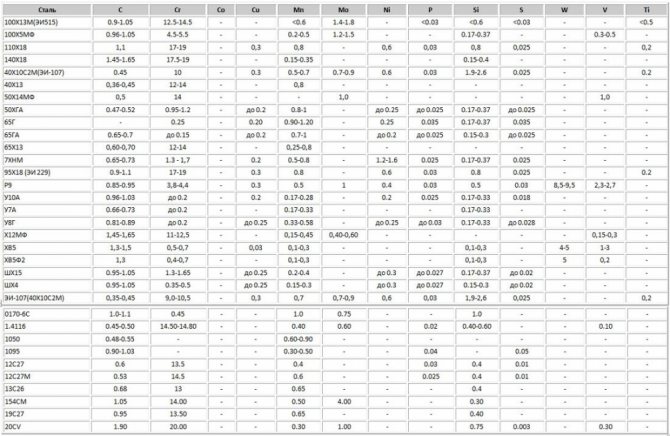

Сталь ШХ15 – химический состав

Массовая доля элементов не более, %:

| Кислород | Кремний | Марганец | Медь | Никель | Сера | Титан | Углерод | Фосфор | Хром |

| 0,0015 | 0,17–0,37 | 0,2–0,4 | 0,25 | 0,3 | 0,02 | 0,01 | 0,95–1,05 | 0,027 | 1,3–1,65 |

Материал ШХ15 – механические свойства

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Режим термообработки | t | KCU | y | d5 | sт | sв |

| мм | 0С | кДж/м2 | % | % | МПа | МПа | |||

| Прокат | 801–78 | Отжиг (печь) 150С/ч | 800 | 440 | 45 | 20 | 370–410 | 590–730 |

Ударная вязкость, Дж/см2

| Термообработка | KCU при температурах | ||||

| -500С | -400С | -250С | -200С | 00С | +200С |

| Закалка (масло) 8300С | 64 | 69 | 88 | ||

| Отпуск (воздух) 1500С |

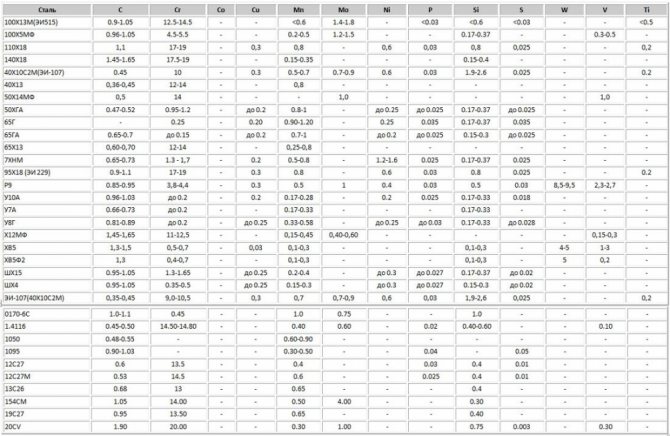

Марка ШХ15 – физические свойства

| t | r | R 109 | E 10-5 | l | a 106 | C |

| 0С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

| 20 | 7812 | 2.11 | ||||

| 100 | 7790 | 390 | 11.9 | |||

| 200 | 7750 | 470 | 40 | 15.1 | ||

| 300 | 7720 | 520 | 15.5 | |||

| 400 | 7680 | 37 | 15.6 | |||

| 500 | 7640 | 32 | 15.7 |

Сталь ШХ15 – точные и ближайшие зарубежные аналоги

| Австралия | Англия | Болгария | Венгрия | Германия | Евросоюз | Испания | Италия |

| AS | BS | BDS | MSZ | DIN, WNr | EN | UNE | UNI |

| 1.2067 | |||||||

| 1.3505 | |||||||

| 100Cr6 | |||||||

| 102Cr6 |

| Китай | Польша | Румыния | США | Франция | Чехия | Швеция | Юж. Корея | Япония |

| GB | PN | STAS | – | AFNOR | CSN | SS | KS | JIS |

Материал ШХ15 – область применения

Сталь марки ШХ15 используют для изготовления деталей с высокой контактной прочностью/ твердостью/ износостойкостью.

Механические свойства

| HRCэ | HB | KCU | y | d5 | sT | sв |

| МПа | кДж / м2 | % | % | МПа | МПа | |

| Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Ku | s0,2 | t-1 | s-1 |

| Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Свариваемость

| Без ограничений | Ограниченная | Трудно свариваемая | |

| Подогрев | нет | до 100–1200С | 200–3000С |

| Термообработка | нет | есть | отжиг |

Физические свойства

| R | Ом·м | Удельное сопротивление |

| r | кг/м3 | Плотность |

| C | Дж/(кг·град) | Удельная теплоемкость |

| l | Вт/(м·град) | Коэффициент теплопроводности |

| a | 1/Град | Коэффициент линейного расширения |

| E | МПа | Модуль упругости |

| t | 0С | Температура |

Купить конструкционную подшипниковую сталь ШХ15 в Санкт-Петербурге Вы можете по телефону +. Специалисты оформят заказ, сориентируют по сортаменту, ценам, условиям доставки.

Внимание! Все электронные письма и счета от ООО “Ленспецсталь” отправляются только с почтового домена @lsst.ru Документы, отправленные с других адресов недействительны!

Электронный документооборот – ЭДО. Безопасный способ передачи документов, быстро, удобно, архив всех файлов, современное решение для бухгалтерии и снабжения. Мы работаем с Контур.Диадок и СБИС, присоединяетесь!

Сталь марки ШХ15

| Марка: ШХ15 (заменители: ШХ9, ШХ12, ШХ15СГ) Вид поставки: сортовой прокат, в том числе фасонный ГОСТ 2590-2006, ГОСТ 2591-2006. Калиброванный пруток: ГОСТ 7417-75. Шлифованный пруток и серебрянка: ГОСТ 14955-77. Полоса: ГОСТ 103-2006. Проволока: ГОСТ 4727-83. Класс: Сталь конструкционная подшипниковая Использование в промышленности: шарики диаметром до 150 мм, ролики диаметром до 23 мм, кольца подшипников с толщиной стенки до 14 мм, втулки плунжеров, плунжеры, нагнетательные клапаны, корпуса распылителей, ролики толкателей и другие детали, от которых требуется высокая твердость, износостойкость и контактная прочность. |

| Химический состав в % стали ШХ15 | ||

| C | 0,95 — 1,05 | |

| Si | 0,17 — 0,37 | |

| Mn | 0,2 — 0,4 | |

| Ni | до 0,3 | |

| S | до 0,02 | |

| P | до 0,027 | |

| Cr | 1,3 — 1,65 | |

| Cu | до 0,25 | |

| Fe | ~96 | |

| Зарубежные аналоги марки стали ШХ15 | |

| США | 52100, G52986, J19965 |

| Германия | 1.3505, 100Cr6, 102Cr6 |

| Япония | SUJ2, SUJ4 |

| Франция | 100C6, 100Cr6, 100Cr6RR |

| Англия | 2S135, 534A99, 535A99 |

| Евросоюз | 1.3505, 100Cr6 |

| Италия | 100Cr6 |

| Испания | 100Cr6, F.1310 |

| Китай | GCr15 |

| Швеция | 2258 |

| Болгария | SchCh15 |

| Венгрия | GO3 |

| Польша | LH15 |

| Румыния | RUL1, RUL1v |

| Чехия | 14100, 14109 |

| Австралия | 5210 |

| Юж.Корея | STB2, STB4 |

| Дополнительная информация и свойства |

| Удельный вес: 7812 кг/м3 Термообработка: Отжиг 800oC, печь, 15 oC/ч. Температура ковки, °С: начала 1150, конца 800. Сечения до 250 мм охлаждаюся на воздухе, 251-350 мм в яме. Твердость материала: HB 10 -1 = 179 — 207 МПа Температура критических точек: Ac1 = 724 , Ac3(Acm) = 900 , Ar3(Arcm) = 713 , Ar1 = 700 , Mn = 210 Обрабатываемость резанием: в горячетканом состоянии при HB 202 σв=740 МПа, К υ тв. спл=0,9 и Кυ б.ст=0,36 Свариваемость: способ сварки КТС. Флокеночувствительность: чувствительна. Склонность к отпускной хрупкости: склонна. Шлифуемость: хорошая. |

| Механические свойства стали ШХ15 | |||||||

| Состояние поставки, режим термообработки | Сечение, мм | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | НВ, не более |

| Отжиг 800 °С, печь до 730 °С, затем до 650 °С со скоростью 10-20 град/ч, воздух | — | 370-410 | 590-730 | 15-20 | 35-25 | 44 | (179-207) |

| Закалка 810 °С, вода до 200 °С, затем масло. Отпуск 150 °С, воздух | 30-60 | 1670 | 2160 | — | — | 5 | 62-65 |

| Механические свойства стали ШХ15 в зависимости от температуры отпуска | ||||||

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | HRCЭ (HB) |

| Закалка 840 °С,масло | ||||||

| 200 300 400 450 | 1960-2200 1670-1760 1270-1370 1180-1270 | 2160-2550 2300-2450 1810-1910 1620-1710 | — — — — | — — — — | — — — — | 61-63 56-58 50-52 46-48 |

| Закалка 860 °С, масло | ||||||

| 400 500 550 600 650 | — 1030 900 780 690 | 1570 1270 1080 930 780 | — 8 8 10 16 | — 34 36 40 48 | 15 20 24 34 54 | 480 400 360 325 280 |

| Механические свойства стали ШХ15 при в зависимости от температуры испытания | |||||

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) |

| Нагрев при 1150 °С и охлаждение до температур испытаний | |||||

| 800 900 1000 1100 | — — — — | 130 88 59 39 | 35 43 42 40 | 43 50 50 50 | — — — — |

| Образец диаметром 6 мм и длиной 30 мм, деформированный и отожженный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | |||||

| 1000 1050 1100 1150 1200 | 32 28 20 17 18 | 42 48 29 25 22 | 61 62 72 61 76 | 100 100 100 100 100 | — — — — — |

| Закалка 830 °С, масло. Отпуск 150 °С, 1,5 ч | |||||

| 25 -25 -40 | — — — | 2550 2650 2600 | — — — | — — — | 88 69 64 |

| Предел выносливости стали ШХ15 | ||

| σ-1, МПА | n | Термообработка |

| 333 804 652 | 106 | НВ 192. Отжиг НВ 616. Закалка 830 °C. Отпуск 150 °C, масло σ0,2=1670 МПа, σв=2160 МПа, НВ 582-670 |

| Теплостойкость стали ШХ15 |

| Температура, °С | Время, ч | Твердость, HRCэ |

| 150-160 | 1 | 63 |

| Прокаливаемость стали ШХ15 | ||||||||||

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 3 | 4,5 | 6 | 9 | 12 | 15 | 18 | 24 | 33 | Закалка 850 °С |

| 65,5-68,5 | 63-68 | 58,5-67,5 | 51,5-67 | 40-64 | 38-54 | 38-48,5 | 38-47 | 33-41,5 | 28-35,5 | Твердость для полос прокаливаемости, HRC |

| Количество мартенсита, % | Критическая твердость, HRCэ | Критический диаметр в воде | Критический диаметр в масле |

| 50 90 | 57 62 | 28-60 20-54 | 9-37 6-30 |

| Физические свойства стали ШХ15 | ||||||

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 2.11 | 7812 | ||||

| 100 | 11.9 | 7790 | 390 | |||

| 200 | 15.1 | 40 | 7750 | 470 | ||

| 300 | 15.5 | 7720 | 520 | |||

| 400 | 15.6 | 37 | 7680 | |||

| 500 | 15.7 | 32 | 7640 | |||

Расшифровка марки ШХ15: с буквы Ш начинается маркировка подшипниковых сталей, Х означает легирование стали хромом, который присутствует в количестве 1,5%.

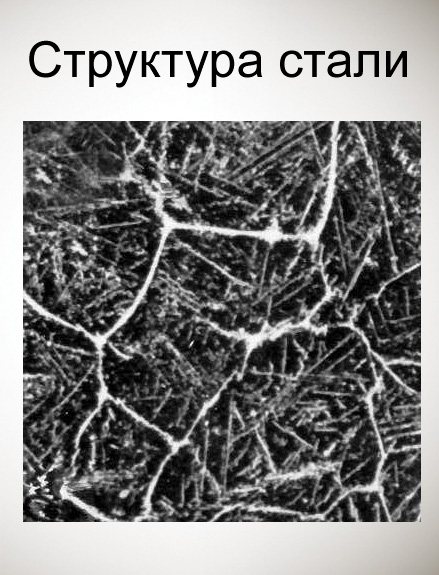

Особенности и применение стали ШХ15: для ответственных деталей приборов и машин в ряде случаев применяют закаленные стали с высокой твердостью, упрочняемые мартенситным превращением.

В условиях эксплуатации, особенно под напряжением, в метастабильной структуре закаленной стали могут проходить значительные изменения, приводящие к нарушению геометрических размеров изделий. Уже в ненагруженных закаленных деталях наблюдаются существенные изменения объема и размеров во времени. Эти изменения обусловлены диффузионными процессами перемещения атомов углерода в мартенсите, сопровождающиеся уменьшением размеров, и процессами распада остаточного аустенита — с увеличением размеров.

Посредством наблюдений за изменениями размеров закаленных образцов в процессе отпуска и рентгенографическими исследованиями установлено, что для стабилизации мартенсита закалки при комнатной температуре достаточно 2-4-часового отпуска при 150° С. Для стабилизации мартенсита при эксплуатации в условиях повышенных температур необходимо, чтобы температура отпуска превышала эксплуатационную на 50-100° С.

Основной причиной изменения размеров закаленной и подвергнутой низкому отпуску стали является остаточный аустенит. Превращение 1% аустенита в мартенсит приводит к изменению размеров стали на 1•10-4, что составляет 10 мкм на каждые 100 мм размера. Существует критическое количество остаточного аустенита, ниже которого стабильность размеров стали в пределах 1.10-5 при минусовой и комнатной температурах сохраняется. Критическое количество аустенита изменяется пропорционально логарифму времени хранения и повышается с возрастанием температуры закалки и последу

ющего отпуска. Например, критическое количество аустенита, сохраняющее стабильность размеров стали ШХ15 в течение 3—5 лет в пределах 1-106, составляет после закалки при 840 и 880° С и отпуске 100° С соответственно 5 и 10%, после отпуска 150° С — соответственно 10 и 19%.

Отпуск при 150° С, стабилизирующий мартенсит при комнатной температуре, является малоэффективным с точки зрения стабилизации остаточного аустенита. Увеличение размеров образцов, свидетельствующее о процессе аустенитно-мартенситного превращения, начинается лишь через 20 ч выдержки при 150° С. Начало интенсивного распада аустенита наблюдается только при 200° С. При этом твердость закаленной стали снижается до HRC60. В тех случаях, когда подобное снижение твердости недопустимо, основным способом понижения содержания остаточного аустенита в структуре закаленной стали является обработка при температуре ниже нуля, что связано с положением точки конца мартенситного превращения. Необходимость обработки холодом для стабилизации размеров точного мерительного инструмента и подшипников прецизионных приборов показана в ряде советских и зарубежных работ. Однако понизить содержание остаточного аустенита посредством обработки холодом ниже 4—5% для большинства инструментальных и подшипниковых сталей не удается. Поэтому некоторые исследователи рекомендуют сочетать обработку холодом с последующим продолжительным низким отпуском, который для стали типа ШХ15 должен составлять не менее 10 000 ч при 100° С, 160 ч при 150° С и 50 ч при 180° С.

При повышенных температурах скорость превращения аустенита не зависит от температуры отпуска и пропорциональна только его количеству. В условиях эксплуатации при повышенных температурах превращение аустенита идет по бейнитному механизму и эффект стабилизации остаточного аустенита отсутствует. Суммарный эффект изменения размеров при повышенных температурах определяется относительной устойчивостью мартенсита и остаточного аустенита. Для изделий, работающих при температуре порядка 150° С, в целях снижения количества остаточного аустенита обязательна обработка холодом. Обработка холодом при -70° С стабилизирует размеры в течение 10000 ч при рабочей температуре 120о С в пределах 5.10-6, а при 120-150° С в пределах 10.10-5. Дальнейшее повышение размерной стабильности может быть достигнуто посредством отпуска при температурах, обеспечивающих необходимую полноту распада остаточного аустенита, и стабилизации мартенсита. Для стали ШХ15 эти температуры составляют не менее 225-250° С.

Поскольку наиболее полными характеристиками размерной стабильности материала являются показатели сопротивления микропластическим деформациям, представляло интерес оценить зависимость этих характеристик от режимов термообработки закаленной стали.

Под напряжением в закаленной стали одновременно проходят процессы фазовых превращений и микропластических деформаций. При этом микропластические деформации ускоряют процессы фазовых превращений. Одновременно последние приводят к резкому понижению сопротивления начальным стадиям пластической деформации. Понижение сопротивления пластическому деформированию в условиях протекания фазовых и структурных превращений в литературе получило название кинетической пластичности или кинетического изменения свойств. Указанное явление характерно для стали, закаленной на высокую твердость, и ведет к активному изменению размеров вследствие развития процессов ползучести и релаксации напряжений. Сопротивление микропластическим деформациям характеризует не только размерную стабильность материала, но и отражает его сопротивление износу, поскольку последний по современным представлениям имеет в значительной степени усталостную природу и возникает в результате развития в металле микропластических деформаций.

В условиях метастабильного фазового и структурного состояния кинетика релаксации напряжений непосредственно контролируется процессами фазовых и структурных превращений, протекающих в условиях испытаний. В закаленных сталях типа ШХ15 кинетика процесса релаксации напряжений в интервале 100—200° С определяется нестабильностью мартенсита. Об этом свидетельствует совпадение энергий активации процессов релаксации напряжений и уменьшения удельного объема вследствие превращения мартенситной составляющей, а также соответствие этих изменений степеням релаксации напряжений в широком диапазоне температур и длительностей испытаний.

Зависимость предела упругости от температуры отпуска закаленной стали меняется по кривой с максимумом аналогично зависимости предела упругости наклепанных металлов от температуры дорекристаллизационного отжига. Представлена указанная зависимость для различных по составу сталей — углеродистых, конструкционных легированных, подшипниковых и нержавеющих, которые широко распространены в прецизионном машиностроении и приборостроении. Как видно из представленных данных, после оптимального отпуска предел упругости возрастает для различных сталей от 30% до 3-4 раз.

Наряду с повышением предела упругости при дорекристаллизационном отжиге возрастает релаксационная стойкость закаленной стали. Максимальная релаксационная стойкость наблюдается после отпуска при тех же температурах, что и максимальный предел упругости, например для сталей ШХ15 и 11Х18М при 250 и 350- 400° С соответственно.

Очевидно, что наблюдаемый рост сопротивления микропластическим деформациям с повышением температуры отпуска обусловлен процессами стабилизации мартенсита и остаточного аустенита, а также распадом последнего.

Особый интерес представляет целесообразность использования для стабилизации размеров закаленных стальных изделий многократной обработки холодом, чередующейся с низким отпуском. Некоторые авторы считают, что такая обработка обеспечивает более полное превращение остаточного аустенита по сравнению с однократным охлаждением и нагревом. По данным работы весь процесс стабилизации состоит из 5—6 циклов охлаждения до -85° С, каждый из которых сопровождается низким отпуском. Предполагается, что при каждом последующем охлаждении осуществляется дополнительное превращение части остаточного аустенита в мартенсит, а отпуск после охлаждения снимает возникшие вследствие указанного превращения и резкого охлаждения внутренние напряжения. В Японии запатентован метод термической обработки подшипниковой стали, заключающийся в проведении после закалки многократных теплосмен в интервале -50 +150° С. Повышение стабильности размеров в результате понижения количества остаточного аустенита после повторения цикла «обработка холодом-отпуск».

Многократная обработка холодом, чередующаяся с отпуском, позволяет повысить сопротивление микропластическим деформациям и стабильность размеров закаленной высокоуглеродистой стали.

В результате многократной термоциклической обработки существенно уменьшается содержание остаточного аустенита в стали в отличие от однократной обработки холодом и отпуском. Одновременно повышается предел упругости. После 6-кратной обработки при -70 и +150° С (режим 2) предел упругости при изгибе σ0,001 составил 155 кгс/мм2 против 137 кгс/мм2 после однократной обработки (режим 3), т. е. повысился примерно на 13%.

Существенно возросла также и релаксационная стойкость стали.

Рассмотрим возможный механизм влияния многократной обработки по циклу «охлаждение ниже нуля — низкотемпературный нагрев» на структуру закаленной стали.

При охлаждении стали до минусовой температуры повышается разность свободных энергий аустенита и мартенсита и в связи с этим происходит дополнительный распад аустенита, На кинетику распада аустенита большое влияние оказывают поля напряжений, образующиеся в стали при ее охлаждении до минусовых температур после закалки. После закалки остаточный аустенит находится под воздействием всестороннего сжатия, которое задерживает мартенситное превращение. В связи с разницей в коэффициентах линейного расширения аустенита и мартенсита величина этого давления на аустенит уменьшается по мере охлаждения до отрицательных температур, что способствует ускорению мартен-ситного превращения. Превращение будет продолжаться до тех пор, пока выигрыш в свободной энергии из-за изменения решетки не будет поглощен энергией упругой деформации, возникающей в процессе образования мартенсита или пока не образуется предельное для данной температуры количество мартенсита, соответствующее минимуму общей свободной энергии.

В процессе нагрева стали до верхней температуры цикла и выдержке при этой температуре будет дополнительно происходить мартенситное превращение. Нарушения строения аустенита вокруг образовавшихся при низкой температуре кристаллов мартенсита облегчают последующее превращение при более высокой температуре. Полученные при предыдущем превращении упругие искажения в аустените будут облегчать зарождение последующих мартенситных кристаллов.

При этом чем больше упругие искажения в аустените в результате предыдущего мартенситного превращения при охлаждении до отрицательной температуры, тем выше скорость превращения при последующем нагреве.

Мартенситное превращение при нагреве будет продолжаться до тех пор, пока в новых условиях значение упругой энергии деформации, возникшей в процессе образования мартенсита, не станет равным разности свободных энергий решеток аустенита и мартенсита. При этом на кинетику зарождения новых кристаллов мартенсита значительное влияние оказывают факторы стабилизации аустенита и разность коэффициентов линейного расширения мартенсита и аустенита. Эти факторы уменьшают скорость мартенситного превращения при нагреве. Стабилизация аустенита обусловлена процессами отдыха металла при нагреве: уменьшением перенапряжений в микрообъемах, уменьшением плотности дислокаций в скоплениях, общим перераспределением дислокаций и точечных дефектов. В связи с разностью в коэффициентах линейного расширения аустенита и мартенсита при нагреве в аустените могут появляться дополнительные сжимающие напряжения, уменьшающие скорость превращения. При нагреве от минусовой до верхней температуры цикла процессы отдыха проходят также и в мартенсите с перераспределением дислокаций и точечных дефектов, уменьшением локальных скоплений дислокаций и перенапряжений в микрообъемах и повышением, в связи с этим, устойчивости мартенсита.

Распад мартенсита проходит после процесса отдыха и наиболее заметно наблюдается выше 100° С с выделением на первой стадии (в интервале 100-150° С) е-карбида и уменьшением степени тетрагональности мартенсита. После обособления карбидных частиц и уменьшения неоднородности концентрации углерода (при повышении температуры) искажения второго рода уменьшаются.

Таким образом, в результате процессов, проходящих в закаленной стали при нагреве от минусовой до верхней температуры 1-го цикла ТЦО, уменьшается количество остаточного аустенита и повышается его стабильность, происходит частичный распад мартенсита, а также повышается его устойчивость. По-видимому, величина микронапряжений на границе фаз также получается минимальной в связи с их релаксацией при отдыхе.

В результате необратимых процессов, проходящих при нагреве от минусовой до верхней температуры 1-го цикла, понижается энергия искажений кристаллической решетки. При повторном охлаждении стали до отрицательной температуры вновь появляется термодинамический стимул для мартенситного превращения. Однако в новых условиях скорость мартенситного превращения при охлаждении будет значительно ниже в сравнении с превращением в 1-м цикле, поскольку в результате предварительной стабилизации аустенита повышается работа образования зародышей мартенсита. Вследствие отдыха аустенита в 1-м цикле, распределение дефектов кристаллического строения становится менее благоприятным для образования новых зародышей мартенсита.

При нагреве во 2-м цикле новые упругоискаженные области, возникшие в аустените в процессе у-а превращения при низкой температуре, также будут способствовать зарождению новых кристаллов мартенсита аналогично процессам в 1-м цикле нагрева. При этом, однако, скорость процессов оказывается значительно ниже, так как величина новых упругоискаженных областей будет меньше, чем в 1-м цикле. При повторном цикле нагрева вновь проходят процессы отдыха и стабилизации мартенсита. Происходит также некоторый дополнительный распад мартенсита (более полное прохождение 1-й стадии отпуска). В результате 2-го цикла ТЦО дополнительно уменьшается количество остаточного аустенита и значительно повышается устойчивость закаленной структуры при последующих изменениях температуры. Таким образом, после нового цикла ТЦО повышается стабильность остаточного аустенита и мартенсита.

Эффективность ТЦО ограничивается несколькими циклами обработки «холод-тепло» (3-б циклов), дальнейшее увеличение числа циклов неэффективно. Как и следовало ожидать, наибольший эффект достигается после 1-го цикла обработки. Однако экспериментальные данные показали, что для повышения сопротивления микропластическим деформациям весьма существенны также последующие несколько циклов обработки, при которых проходит дополнительный распад остаточного аустенита и более полная стабилизация структуры.

В результате 3—6-кратной ТЦО образуется устойчивая структура мартенсита с минимальным количеством остаточного аустенита, также хорошо стабилизированного. Более стабильная структура обеспечивает повышение сопротивления микропластическим деформациям в закаленной стали.

Изложенное свидетельствует об эффективности многократной обработки холодом, чередующейся с низкотемпературным отпуском, для стабилизации размеров изделий из стали, закаленной на высокую твердость. Зарубежные фирмы, применяющие указанную обработку, гарантируют более высокую стабильность мерительного инструмента, чем это требует ГОСТ 9038-90 и чем фактически наблюдается на плоскопараллельных концевых мерах отечественного изготовления.

Материалы подшипников качения

Материалы, из которых изготовлен подшипник определяют рабочие характеристики и надежность подшипников качения. Твердость материала колец подшипника необходима для обеспечения грузоподъемности подшипника, усталостной прочности в зоне контакта качения, а также стабильности размеров деталей подшипников. Для материала сепаратора также существуют требования по трению, прочности, силы инерции и т. д. Коррозия, повышенные температуры, ударные нагрузки и сочетания этих и других условий также могут оказывать влияние на общие требования к материалам колец подшипника, тел качения и сепаратора. Например, если существует риск электрического пробоя в месте установки подшипника, то возможен выбор подшипника с керамическими телами качения и стальными кольцами или полностью керамического подшипника. Также возможен (но редко встречается) вариант с покрытием стандартного подшипника специальными полимерными веществами для обеспечения коррозионной стойкости или электрической изоляции.

Самая распространенная сталь объемной закалки — это хромистая сталь, содержащая примерно 1 % углерода и 1,5 % хрома в соответствии со стандартом ISO 683-17:1999. В отечественной промышленности такая сталь обозначается ШХ15. Эта сталь является старейшей и наиболее изученной маркой из существующих из-за постоянно повышающихся требований к ресурсу подшипников. Можно считать ее наиболее сбалансированной по технологическим и потребительским характеристикам. После закалки мартенсит или бейнит, ее твердость составляет от 58 до 65 HRC (или 179 — 207 Мпа твердости по Бринеллю).

Поверхностная индукционная закалка дает возможность выборочной закалки дорожки качения, при этом остальную часть детали процесс закалки не затрагивает.

Существует также понятие цементирования стали. Это хромоникелевые и хромомарганцевые стали по стандарту ISO 683-17:1999 с содержанием углерода примерно 0,15 %

Их используют в случае посадки с большим натягом и при тяжелых ударных нагрузках.

Т.е. На практике это означает увеличение нагрузочной способности подшипника при сохранении стойкости подшипника к ударным нагрузкам. Т.к. «внутри» стали твердость не повышалась и ударная нагрузка не нарушает структуру стали, она мягко распределяется по стали. Многие производители подшипников перестали выделять подшипники из цементируемой стали в отдельный подкласс, считая их взаимозаменяемые со стандартными. Узнать подшипники из цементируемой стали можно, как правило, по префиксу — например, HC3xxxxJR у KOYO или HR3xxxxJ у NSK. Префиксы HR и HC как раз и указывают на это.

Также часто упоминаемым классом стали для подшипников является нержавеющие стали.

Наиболее распространенным типом нержавеющих сталей,используемых для изготовления колец и тел качения подшипников, являются стали с высоким содержание хрома марки X65Cr14 в соответствии со стандартом ISO 683-17:1999 и марки X105CrMo17 по стандарту EN 10088-1:1995. Отечественный аналог такой стали — 9X18

Существуют также экзотические жаропрочные, высоколегированные стали типа 80MoCrV42-16 по стандарту ISO 683-17:1999 для подшипников длительное время работающих при температурах свыше 250 градусов.

Самой же большой экзотикой была и является керамика в подшипниках, будь то тела качения или кольца подшипника. Чаще всего применяется нитрид кремния. Его структура (тонкие продолговатые частицы нитрида бета-кремния, расположенных в кристаллической фазовой матрице) обеспечивает благоприятное сочетание высокой твердости, малой плотности, малого коэффициента теплового расширения, высокого электрического сопротивления, малой диэлектрической проницаемости и нечувствительность к магнитным полям.

смотреть остатки и цены >>

Химический состав в % материала ШХ15

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.95 — 1.05 | 0.17 — 0.37 | 0.2 — 0.4 | до 0.3 | до 0.02 | до 0.027 | 1.3 — 1.65 | до 0.25 |

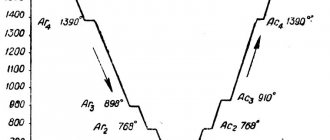

Температура критических точек материала ШХ15.

| Ac1 = 724 , Ac3(Acm) = 900 , Ar3(Arcm) = 713 , Ar1 = 700 , Mn = 210 |

Механические свойства при Т=20oС материала ШХ15 .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Сталь | 590-730 | 370-410 | 20 | 45 | 440 | Отжиг 800oC, печь, 15 oC/ч, |

| Твердость материала ШХ15 , | HB 10 -1 = 179 — 207 МПа |

Физические свойства материала ШХ15 .

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.11 | 7812 | ||||

| 100 | 11.9 | 7790 | 390 | |||

| 200 | 15.1 | 40 | 7750 | 470 | ||

| 300 | 15.5 | 7720 | 520 | |||

| 400 | 15.6 | 37 | 7680 | |||

| 500 | 15.7 | 32 | 7640 | |||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала ШХ15 .

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Остатки металла сталь ШХ15 на декабрь-январь 2022г.

| Наименование | марка | размер | остаток | цена |

| Труба | ШХ15 | 100×10мм | 0,416 | 185000 |

| Труба | ШХ15 | 102×11мм | 0,418 | 185000 |

| Круг | ШХ15 | 105мм | 1,595 | 149000 |

| Круг | ШХ15 | 10мм | 0,624 | 149000 |

| Труба | ШХ15 | 110,2×13,6мм | 11,425 | 185000 |

| Труба | ШХ15 | 110×10мм | 3,82 | 185000 |

| Труба | ШХ15 | 110×9мм | 1 | 185000 |

| Труба | ШХ15 | 114×10мм | 1 | 185000 |

| Труба | ШХ15 | 114×9мм | 3,89 | 185000 |

| Круг | ШХ15 | 115мм | 0,344 | 149000 |

| Полоса | ШХ15 | 120×140мм | 0,8 | 185000 |

| Круг | ШХ15 | 120мм | 0,432 | 149000 |

| Поковка круглая | ШХ15 | 120мм | 0,689 | 149000 |

| Труба | ШХ15 | 121×14мм | 5,46 | 185000 |

| Труба | ШХ15 | 121×17мм | 6,84 | 185000 |

| Труба | ШХ15 | 124×18мм | 0,26 | 185000 |

| Труба | ШХ15 | 129×18мм | 1,057 | 185000 |

| Труба | ШХ15 | 130×13мм | 1,233 | 185000 |

| Труба | ШХ15 | 130×16мм | 0,47 | 185000 |

| Круг | ШХ15 | 130мм | 1,862 | 149000 |

| Труба | ШХ15 | 133×12мм | 0,358 | 185000 |

| Труба | ШХ15 | 133×13мм | 0,493 | 185000 |

| Труба | ШХ15 | 133×14мм | 6,96 | 185000 |

| Труба | ШХ15 | 133×15мм | 0,995 | 185000 |

| Труба | ШХ15 | 133×17мм | 4,16 | 185000 |

| Круг | ШХ15 | 13мм | 0,87 | 155000 |

| Труба | ШХ15 | 140×13мм | 0,422 | 185000 |

| Труба | ШХ15 | 140×15мм | 0,294 | 185000 |

| Круг | ШХ15 | 140мм | 1,115 | 149000 |

| Поковка круглая | ШХ15 | 140мм | 12 | 149000 |

| Поковка круглая | ШХ15 | 150×50мм | 5 | 185000 |

| Труба | ШХ15 | 152×15мм | 1,27 | 185000 |

| Труба | ШХ15 | 155×14мм | 0,345 | 185000 |

| Труба | ШХ15 | 159×15мм | 0,435 | 185000 |

| Круг | ШХ15 | 16мм | 0,39 | 149000 |

| Круг | ШХ15 | 17,3мм | 10,046 | 175000 |

| Круг | ШХ15 | 17,8мм | 9,448 | 175000 |

| Квадрат | ШХ15 | 170мм | 0,237 | 205000 |

| Круг | ШХ15 | 170мм | 1,336 | 185000 |

| Поковка круглая | ШХ15 | 180×200мм | 0,671 | 185000 |

| Круг | ШХ15 | 19,3мм | 14,232 | 185000 |

| Квадрат | ШХ15 | 190мм | 1,433 | 185000 |

| Круг | ШХ15 | 19мм | 1,946 | 185000 |

| Поковка круглая | ШХ15 | 200×400мм | 0,752 | 185000 |

| Квадрат | ШХ15 | 200мм | 1,16 | 185000 |

| Поковка круглая | ШХ15 | 200мм | 0,647 | 185000 |

| Труба | ШХ15 | 219×11мм | 0,5 | 185000 |

| Круг | ШХ15 | 220мм | 0,375 | 185000 |

| Круг | ШХ15 | 23мм | 0,885 | 185000 |

| Поковка круглая | ШХ15 | 240мм | 0,483 | 185000 |

| Круг | ШХ15 | 280мм | 0,683 | 185000 |

| Труба | ШХ15 | 38×8мм | 0,242 | 185000 |

| Труба | ШХ15 | 43×7,7мм | 0,888 | 185000 |

| Труба | ШХ15 | 47×5,5мм | 2,03 | 185000 |

| Труба | ШХ15 | 47×9,2мм | 4,566 | 185000 |

| Труба | ШХ15 | 48,5×7,6мм | 1,88 | 185000 |

| Полоса | ШХ15 | 50×170мм | 7,705 | 185000 |

| Круг | ШХ15 | 50мм | 0,661 | 185000 |

| Труба | ШХ15 | 53×6мм | 2,61 | 185000 |

| Круг | ШХ15 | 55мм | 0,404 | 185000 |

| Труба | ШХ15 | 63,5×6мм | 5,7 | 185000 |

| Труба | ШХ15 | 63×6мм | 2,6 | 185000 |

| Труба | ШХ15 | 69,5×10,7мм | 5,682 | 185000 |

| Труба | ШХ15 | 76×8мм | 0,387 | 185000 |

| Труба | ШХ15 | 80×9мм | 3,3 | 185000 |

| Круг | ШХ15 | 90мм | 1,152 | 185000 |

Применение

Сталь марки ШХ15 востребована для создания деталей и изделий, для которых основным требованием является контактная прочность, повышенная устойчивость к износу и исключительная твёрдость. К ним относят:

- шарики с сечением до 150 мм;

- ролики с сечением до 23 мм;

- корпуса распылителей;

- втулки для плунжеров и сами плунжеры;

- нагнетательные клапаны;

- кольца подшипников с толщиной стенок в пределах 14 мм.

Все перечисленные детали в процессе эксплуатации испытывают значительную нагрузку одновременно, при этом она распределяется по весьма малой плоскости. Это приводит к частому возникновению знакопеременных напряжений в участках на уровне 3-5 МН/м2 (300-500 кгс/см2). Подобная нагрузка диктует свои особенности закалки стали — её температура очень высока, только так можно придать материалу необходимый уровень прочности.

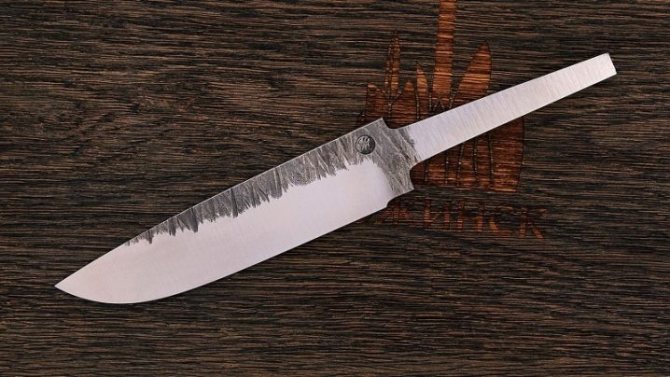

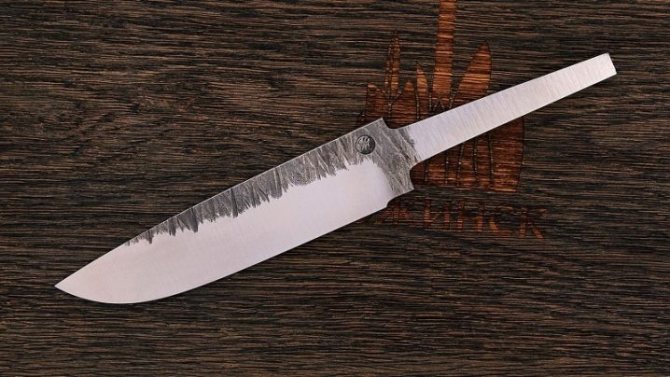

Также следует заметить, что такие воздействия не проходят для металла бесследно. Они всегда вызывают деформацию шариков и роликов подшипников в большей или меньшей степени. Со времени возникает «усталость металла», на подшипнике появляются в трещины. При прохождении такого участка возникает удар, он лишь усиливает деформацию, и в конечном счете подшипник будет выведен из строя. В наши дни сталь марки ШХ15, начавшая свою «жизнь» в качестве инструментального сплава, изменила свое назначение и превратилась в один из лучших материалов для изготовления ножей и лезвий. Этот сплав подвержен температурной обработке, потому ему можно с легкостью придавать любую желаемую форму, заодно повышая уровень прочности и твердости.

Лезвия, сделанные из этого материала, служат верой и правдой долгие годы. Устойчивость к истиранию позволяет сократить периодичность заточек режущего основания и при этом длительный период времени поддерживать оптимальную остроту клинка. Отличительной чертой таких ножей является биоинертность, нейтральная реакция на действие кислотно-щелочных сред и воды. При этом поверхность ножа не подвергается окислению и не покрывается ржавчиной. Такие инструменты проявляют высокую режущую способность. Они с легкостью справляются с нарезкой кусков мяса разной плотности и толщины. Их применяют для быстрой шинковки овощей, нарезки колбас, сыра, а также хлеба.

Основные свойства стали

В промышленности шарико-подшипниковая сталь ШХ 15 получила широкое распространение. Это связано с особыми эксплуатационными характеристиками, которые позволяют применять металл при создании подшипников и лезвия. Название стали связано с тем, что практически все подшипники изготавливаются при применении этого материала.

Характеристики стали ШХ15 следующие:

- Повышенная твердость поверхности. Подшипники и режущая кромка лезвия при эксплуатации подвергаются износу. Для того чтобы поверхность изделия не реагировала на механическое воздействие существенно повышается показатель твердости.

- Износостойкость определяет то, что поверхность не реагирует на трение и другое воздействие. Металл ШХ9 и ШХ15 характеризуются высокой износостойкостью, поэтому создаваемые изделия могут прослужить в течение длительного периода.

- Устойчивость к коррозии также можно назвать привлекательным качеством рассматриваемого металла. Ржавчина, которая появляется на поверхности, снижает срок службы изделия. Сталь ШХ15 не относится к нержавейкам. Поэтому на высокую устойчивость к высокой влажности и химически агрессивной среде рассчитывать не следует.

- Стойкость к смятию. Точечное воздействие высокой нагрузки может привести к образованию вмятины, но рассматриваемый металл характеризуется высокой устойчивостью к подобному воздействию.

- Пластичность и вязкость также учитываются при создании различных изделий.

- Структура прекрасно поддается термической обработке. Как правило, проводится закалка после придания требуемой формы и размеров. Кроме закалки выполняется отжиг и ковка, которые также могут улучшить структуру материала.

- Склонность к отпускной хрупкости определяет то, что после закалки могут появится структурные дефекты. Они могут повысить хрупкость получаемого изделия.

- Плохая свариваемость. Повысить твердость смогли за счет повышения концентрации углерода. Однако, этот химический элемент существенно усложняет процесс сварки. Как правило, для повышения качества сварного шва проводится подогрев заготовки.

Свойства подшипниковой стали ШХ 15

Марка стали ШХ15, расшифровка которой проводится в соответствии с установленными стандартами ГОСТ, хорошо поддается различным видам обработки и обладает стойкостью к смятию. Кроме этого, поверхность характеризуется высокой твердостью. Температура критических точек довольно высока, она учитывается при проведении термической обработки.

Расшифровка стали

- Ш — шарико-подшипниковая сталь;

- Х — наличие легирующего элемента хрома в объеме не более 1,5%.

Технические характеристики

Основной характеристикой стали ШХ15 является высокая чувствительность к технологической обработке методом горячей деформации и термическим процессам. В результате сталь обретает стойкость, которая непосредственно отражается на качестве готовых изделий. Эти процессы формируют высокую износостойкость, упругость при сохранении на требуемом уровне вязкости и пластичности.

Закалка производится в водном растворе при температуре 810–820 или в масле, которое нагрето до 40–60С. Температура заготовки должна составлять от 650 до 830С

Основными плюсами стали ШХ15 являются такие достоинства как:

- однородность, достигнутая благодаря использованию специальных технологий;

- отличная выносливость при контакте с другими материалами;

- податливость к обработке;

- высокая твердость и износостойкость;

- вязкость и пластичность;

- получение тонкой острой режущей кромки.

К минусам стали шх15 обычно относят неустойчивость к коррозийным процессам и сложность заточки.

Сталь ШХ15 для ножей: плюсы, минусы и её характеристики

Каждый вид стали имеет свои свойства и особенности, положительные и отрицательные стороны, что используется в производстве ножей различного назначения. Сталь ШХ15 – одна из тех, которые используются для изготовления ножей и другого режущего инструмента. Относится к углеродистым низколегированным хромистым сплавам.

Изначально металл ШХ15 предназначался для производства роликов и шариков для подшипников из-за повышенной твердости, износостойкости и устойчивости к коррозии. Поэтому сталь и получила название подшипниковой, хотя в Европе мастера ее широко использовали для изготовления ножей.

Целесообразность ее использования была обусловлена высокой износостойкостью, твердостью и так называемой контактной прочностью. Проще говоря, при длительной работе с очень крепкими материалами изделие не деформируется и сохраняет свою структуру и свойства, не ломается, не рассыпается в крошку.

Ее российскими аналогами и заменителями являются стали марок ШХ9, ШХ12, ШХ15СГ. За рубежом сплав также имеет широкое распространение, но используется в основном для изготовления бытового режущего инструмента.

Аналогичные или близкие по составу сплавы производят в США, странах Евросоюза, Австралии, южной Корее, Китае.

Сталь — для качественных ножей

Начиная свою «жизнь» как производственная инструментальная сталь, ШХ15 со временем превратилась в одну из лучших для изготовления ножей, и сегодня характеризуется универсальностью в применении.

Сплав отлично поддается температурной обработке, поэтому активно используется для изготовления ножей, приобретая необходимую форму и в несколько раз, увеличивая показатели прочности и надежности. При этом значительно повышается износостойкость ножей, обеспеченная высокой твердостью стали.

Лезвие, выполненное из стали шх15, служит в течение долгого времени. Ярко выраженная износостойкость позволяет нечасто выполнять заточку режущей кромки, которая, в свою очередь, продолжительное время сохраняет остроту клинка.

Сплав шх15 используется при изготовлении тактических, засапожных ножей, подарочных финок НКВД, которые украсят любые коллекции. Прекрасно демонстрируют лучшие свойства стали охотничьи ножи.

Они сохраняют остроту лезвия даже при обработке материалов твердой структуры: веток, костей животных.

Он обладает великолепными режущими свойствами: прекрасно справляется с резкой мяса различной толщины и плотности, обработкой тушек птицы, шинковкой овощей, нарезкой сыра и хлебобулочных изделий.

Использование ножей ШХ15 превращает работу на кухне в приятное занятие, а своевременный уход за таким ножом позволит его использовать в течение продолжительного времени.

Сталь ШХ15 – одна из самых востребованных для производства ножей и другого режущего инструмента. Изделия из сплава этой марки отлично проявляют себя в быту и могут стать замечательным подарком, качественным и долговечным.

Как расшифровать маркировку сталей?

Чтобы расшифровка обозначения различных видов сталей не вызывала затруднений, следует хорошо знать, какими они бывают. Отдельные категории сталей имеют особенную маркировку. Их принято обозначать определенными буквами, что позволяет сразу понять и назначение рассматриваемого металла, и его ориентировочный состав. Рассмотрим некоторые из таких марок и разберемся в их обозначении.

Конструкционные стали, специально предназначенные для изготовления подшипников, можно узнать по букве «Ш», данная литера ставится в самом начале их маркировки. После нее в названии марки идет буквенное обозначение соответствующих легирующих добавок, а также цифры, по которым узнают количественное содержание этих добавок. Так, в сталях марок ШХ4 и ШХ15, кроме железа с углеродом, содержится хром в количестве 0,4 и 1,5%, соответственно.

Буквой «К», которая стоит после первых цифр в названии марки, сообщающих о количественном содержании углерода, обозначают конструкционные нелегированные стали, используемые для производства сосудов и паровых котлов, работающих под высоким давлением (20К, 22К и др.).

Качественные легированные стали, которые обладают улучшенными литейными свойствами, можно узнать по букве «Л», стоящей в самом конце маркировки (35ХМЛ, 40ХЛ и др.).

Некоторую сложность, если не знать особенностей маркировки, может вызвать расшифровка марок строительной стали. Сплавы данной категории обозначают буквой «С», которую ставят в самом начале. Цифры, следующие за ней, указывают на минимальный предел текучести. В таких марках также используются дополнительные буквенные обозначения:

- литера Т – термоупрочненный прокат;

- буква К – сталь, отличающаяся повышенной коррозионной устойчивостью;

- литера Д – сплав, характеризующийся повышенным содержанием меди (С345Т, С390К и др.).

Нелегированные стали, относящиеся к категории инструментальных, обозначают буквой «У», она проставляется в начале их маркировки. Цифра, идущая за данной буквой, выражает количественное содержание углерода в рассматриваемом сплаве. Стали данной категории могут быть качественными и высококачественными (их можно определить по букве «А», она проставляется в конце названия марки). В их маркировке может содержаться буква «Г», что означает повышенное содержание марганца (У7, У8, У8А, У8ГА и др.).

Чем выше класс точности тем лучше

Если подшипник не предназначен для установки на прецизионное оборудование, то класс точности не имеет принципиального значения. Качество обработки с точностью до нескольких микрон просто необходимо для высокоскоростных узлов, и вовсе не требуется для большинства промышленных агрегатов. Высокоточные прецизионные подшипники никак нельзя заменять узлами более низкого класса чистоты обработки — такое усовершенствование скажется на ухудшении работы оборудования, вплоть до выхода из строя.

Замена обычных подшипников высокоточными не имеет смысла — дорогой прецизионный подшипник не придаст работе агрегата ощутимого улучшения.

Фото: bestbearing.com.ua

Особенности использования

Расшифровка стали ШХ15 говорит сама за себя, однако стоит добавить, что 15 — это показатель количества хрома в материале, которого там содержится в количестве 1,5%.

При эксплуатации изделий из данной стали в метастабильной среде с высокими нагрузками вполне возможны геометрические изменения размеров детали. После проведения наблюдений за закаленными образцами и их изменений в размерах, а также после проведения рентгенографических исследований люди установили, что для стабилизации такого вещества, как мартенсит, необходима закалка сырья в течение 2-4 часов при температуре в 150 градусов по Цельсию. Если же необходимо стабилизировать мартенсит для дальнейшей эксплуатации вещества в повышенных температурных условиях, то процесс отпуска должен проходить при температурном пороге, который будет превышать рабочую температуру на 50-100 градусов по Цельсию.

Можно отметить, что основная причина, почему после закалки и отпуска сталь изменяет свои геометрические параметры — это влияние остаточного аустенита. Для того чтобы привести наглядный пример, можно представить такое утверждение: 1% аутенсита при превращении в мартенсит будет изменять размер детали на 1•10-4. Для более понятного определения это означает, что изменение размера произойдет на 10 мкм на каждые 100 мм размера.

Примеры маркировки сталей различных видов

Определение марки стали и причисление сплава к определенному виду – это задача, которая не должна вызывать никаких проблем у специалиста. Не всегда под рукой есть таблица, в которой дается расшифровка названий марок, но разобраться с этим помогут примеры, которые приведены ниже.

Конструкционные стали, не содержащие легирующих элементов, обозначаются буквосочетанием «Ст». Цифры, стоящие следом, – это содержание углерода, исчисляемое в сотых долях процента. Несколько иначе маркируются низколегированные конструкционные стали. К примеру, в стали марки 09Г2С 0,09% углерода, а легирующие добавки (марганец, кремний и др.) содержатся в ней в пределах 2,5%. Очень похожие по своей маркировке 10ХСНД и 15ХСНД отличаются разным количеством углерода, а доля каждого легирующего элемента в них составляет не больше 1%. Именно поэтому после букв, обозначающих каждый легирующий элемент в таком сплаве, не стоит никаких цифр.

20Х, 30Х, 40Х и др. – так маркируются конструкционные легированные стали, преобладающим легирующим элементом в них является хром. Цифра в начале такой марки – это содержание углерода в рассматриваемом сплаве, исчисляемое в сотых долях процента. За буквенным обозначением каждого легирующего элемента может быть проставлена цифра, по которой и определяют его количественное содержание в сплаве. Если ее нет, то указанного элемента в стали содержится не больше 1,5%.

Материал ШХ15 Челябинск

Без стали не обходится ни одно производство, будь то тяжелое машиностроение или изготовление бытовых электроприборов. Существует множество марок этого продукта, а также большое количество форм отпуска. Наша компания реализует материал ШХ15 большими партиями и с минимальной наценкой. Для уточнения свойств и характеристик конкретной марки можно обратиться к менеджерам компании.

Как и вся продукция, материал ШХ15 закупается у ведущих производителей. Поэтому мы готовы со всей ответственностью давать гарантию на качество. Минимальное количество посредников определяет и низкую стоимость. Вкупе с быстрой доставкой, это дает возможность нашим бизнес-партнеры вести стабильное и взаимовыгодное сотрудничество.

Помимо отпуска, в форме той или иной детали (заготовки), наша компания реализует обработку металлов. Все мероприятия проходят четкий контроль на соответствие ГОСТа и правилам. Специалисты нашего предприятия осуществляют такие работы как оцинкование, создание деталей по чертежам заказчика, производство отливок, изготовление различных профилей и многое другое.

Имея в арсенале новейшее оборудование и огромный, опыт мы можем предложить проверку изделия по ряду параметров, таким как прочностные характеристики, химический состав, чистота сплава и так далее.

Каждому покупателю предложен огромный ассортимент продукции различного формата, а также актуальных услуг и работ. Чтобы быстрее разобраться и выбрать товар соответствующий потребностям, нужно связаться с менеджером компании и получить развернутую информацию по всем интересующим вопросам.

Характеристики подшипниковых сплавов

Шарико-подшипниковая сталь, которая используется для изготовления подшипников качения, регулярно испытывает знакопеременные нагрузки. Повторяющиеся давление на любую зону колец роликов либо шариков становится причиной создания локального напряжения.

Напряжение периодически может достигать 500 кгс/см2, из-за чего может появляться несущественная деформация изделия качения. С первого взгляда может показаться, что ничего страшного не произошло, но так как напряжение воздействует на подшипник регулярно, то спустя какое-то время на нём появляются трещины.

Также во время эксплуатации подшипники существенно изнашиваются, поэтому на них появляются участки с истиранием. Износ обусловлен наличием напряжений и трения в процессе эксплуатации. В процессе эксплуатации могут откалываться небольшие частички, которые выполняют роль абразива, что приводит к преждевременному износу вследствие абразивного истирания.

На факторы истирания детали влияют следующие факторы:

- химические характеристики среды, где эксплуатируется деталь;

- качество сборки самого изделия;

- количество абразивных частиц в изделии.

Если деталь эксплуатируется в очень активном режиме, то элементы конструкции могут изнашиваться гораздо раньше, чем поломка произойдет по причине усталостных деформаций. Если на подшипники оказываются комбинированные нагрузки, то срок эксплуатации стали существенно уменьшиться.

Так как все элементы постоянно находятся в непосредственном контакте друг с другом, то обязательным условием при производстве подшипниковых сталей является исключение из их состава посторонних примесей

Важно, чтобы сплав был однородным, так как небольшие изменения в материале станут причиной того, что в процессе эксплуатации возникнут трещины и другие повреждения. Все подшипниковые стали должны обладать незначительной хрупкостью и характеризоваться высокими показателями сопротивления усталости в металлических сплавах

Также исходя из сферы применения сплавы должны быть устойчивыми к механическому износу и характеризоваться прочностью.

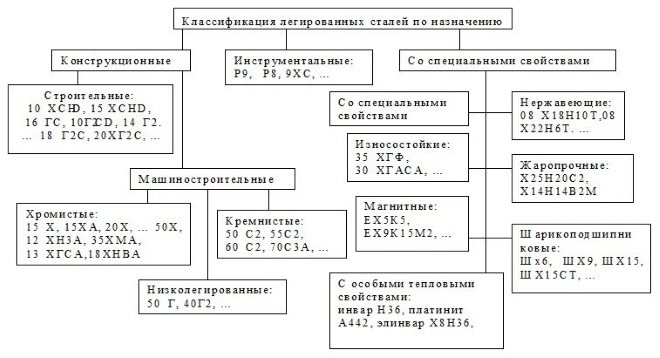

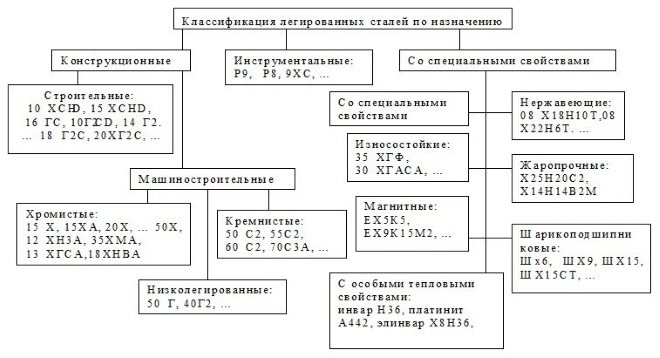

Виды сталей и особенности их маркировки

Сталь представляет собой сплав железа с углеродом, при этом содержание последнего в ней составляет не более 2,14%. Углерод придает сплаву твердость, но при его избытке металл становится слишком хрупким.

Одним из важнейших параметров, по которому стали делят на различные классы, является химический состав. Среди сталей по данному критерию выделяют легированные и углеродистые, последние подразделяются на мало- (углерода до 0,25%), средне- (0,25–0,6%) и высокоуглеродистые (в них содержится больше 0,6% углерода).

Включая в состав стали легирующие элементы, ей можно придать требуемые характеристики. Именно таким образом, комбинируя вид и количественное содержание добавок, получают марки, обладающие улучшенными механическими свойствами, коррозионной устойчивостью, магнитными и электрическими характеристиками. Конечно, улучшать характеристики сталей можно и при помощи термообработки, но легирующие добавки позволяют делать это более эффективно.

По количественному составу легирующих элементов различают низко-, средне- и высоколегированные сплавы. В первых легирующих элементов не более 2,5%, в среднелегированных – 2,5–10%, в высоколегированных – более 10%.

Классификация сталей осуществляется и по их назначению. Так, выделяют инструментальные и конструкционные виды, марки, отличающиеся особыми физическими свойствами. Инструментальные виды используются для производства штамповых, мерительных, а также режущих инструментов, конструкционные – для выпуска продукции, применяемой в строительстве и сфере машиностроения. Из сплавов, отличающихся особыми физическими свойствами (также называемых прецизионными), изготавливают изделия, которые должны обладать особыми характеристиками (магнитными, прочностными и др…

Стали противопоставляются друг другу и по особым химическим свойствам. К сплавам данной группы относятся нержавеющие, окалиностойкие, жаропрочные и др. Что характерно, нержавеющие стали могут быть коррозионностойкими и нержавеющими пищевыми – это разные категории.

Кроме полезных элементов, сталь включает и вредные примеси, к основным из которых относятся сера и фосфор. В ней также находятся газы в несвязанном состоянии (кислород и азот), что негативно отражается на ее характеристиках.

Если рассматривать основные вредные примеси, то фосфор увеличивает хрупкость сплава, особенно сильно проявляющуюся при низких температурах (так называемая хладноломкость), а сера вызывает появление трещин в металле, нагретом до высокой температуры (красноломкость). Фосфор, ко всему прочему, значительно уменьшает пластичность нагретого металла. По количественному содержанию этих двух элементов выделяют стали обыкновенного качества (не более 0,06–0,07% серы и фосфора), качественные (до 0,035%), высококачественные (до 0,025%) и особовысококачественные (сера – до 0,015%, фосфор – до 0,02%).

Маркировка сталей также указывает на то, в какой степени из их состава удален кислород. По уровню раскисления выделяют стали:

- спокойного типа, обозначаемые буквосочетанием «СП»;

- полуспокойные – «ПС»;

- кипящие – «КП».

Химический состав

Сталь ШХ15 имеет необычный химический состав, который определяет её рабочие свойства. Данная марка относится к низколегированным хромистым сплавам, что обусловлено большим количеством базовых добавок, которые и придают те самые прочность и износостойкость. В состав включены такие элементы:

- Углерод (0,95-1%) – довольно высокая его концентрация позволяет добиться повышенной твёрдости структуры.

- Марганец (0,2-0,4%) – имеется в составе практически всех сталей. Его применяют для удаления из стали кислорода и серы. Также он благоприятно влияет на ковкость и свариваемость сталей.

- Кремний (0,17-0,37%) – применяют при выплавке сталей, положительно сказывается на прочности и улучшает эффект других компонентов. В комбинации с марганцем или молибденом кремний обеспечивает более высокую закаливаемость стали.

- Хром (1,35-1,65%) – хром обеспечивает устойчивость сплава к ржавлению, но только в том случае, если его содержание в нём превышает 13%. Поэтому ШХ15 характеризуется низкой стойкостью к коррозиям. Небольшое количество хрома определяет то, что он не образует собственные карбиды, остаётся в твёрдом растворе и может входить в состав цементита. Структура характеризуется однородностью при небольших карбидах. Именно это свойство приводит к повышению износостойкости.

Расшифровка

На первый взгляд может показаться, что название сплава «ШХ15» – это простой набор бук. Однако это совсем не так, эти буквы являются символами аббревиатуры и несут смысловую нагрузку. Человек, который хоть немного разбирается в маркировках металлов, может из этого названия извлечь некоторые полезные сведения:

- Ш – этой буквой согласно ГОСТу маркируются все подшипниковые стали;

- Х – означает наличие в химическом составе стали хрома;

- 15 – это процентное содержание того самого хрома (1,5%).

ГОСТ

Государственные стандарты регулируют производственные этапы, характеристики, свойства всех сталей, исключением не является и ШХ15. Вся подробная информация о подшипниковых сталях содержится в ГОСТе 801-78. Тут указан и допустимый предел элементов в химическом составе, и правильность закалки, и правильная маркировка, и применение, и т.д. Также для каждого отдельного изделия, для производства которых применяется ШХ15, имеет свой ГОСТ. Виды поставки материала:

| В22 – Сортовой и фасонный прокат | ГОСТ 2590-2006; ГОСТ 2591-2006; |

| В23 – Листы и полосы | ГОСТ 103-2006; |

| В32 – Сортовой и фасонный прокат | ГОСТ 14955-77; ГОСТ 7417-75; ГОСТ 801-78; |

| В62 – Трубы стальные и соединительные части к ним | ГОСТ 800-78; |

| В73 – Проволока стальная легированная | ГОСТ 4727-83; |

Сталь ШХ15. Характеристика

| Заменитель: | ШХ9, ШХ12, ШХ15СГ |

| ГОСТы: | ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 103-2006, ГОСТ 801-78, ГОСТ 7417-75, ГОСТ 14955-77, ГОСТ 21022-75, ГОСТ 800-78, ГОСТ 4727-83 |

| Применение: | шарики диаметром до 150 мм, ролики диаметром до 23 мм, кольца подшипников с толщиной стенки до 14 мм, втулки плунжеров, плунжеры, нагнетательные клапаны, корпуса распылителей, ролики толкателей и другие детали, от которых требуется высокая твердость, износостойкость и контактная прочность. |

Подробнее о применении ШХ15 >>

Сплавы цветных металлов на основе олова и свинца

Специальные антифрикционные сплавы Баббиты, чье замысловатое название взято от фамилии их разработчика, предназначены непосредственно для применения внутри подшипников. Металл заливается или напыляется по корпусу вкладыша изделия.

Вкладыш подшипника с баббитовой наплавкой

Основу этого подшипникового сплава составляют олово и свинец, тогда как, присадками выступают другие цветные металлы: медь, никель, кадмий, натрий, магний и прочие.

Менее ценные, как вторичный металл, баббиты на основе свинца интенсивно используются для заливки подшипников дизельных двигателей, прокатных станков, что связано с их более высокой рабочей температурой по сравнению с антифрикционным сплавом на основе олова. В основном это марка марки Б16, хотя встречаются и другие разновидности, например БН, БКА или БК2Ш.

Подшипники подвижного состава железнодорожного транспорта содержат свинцово-калиевый баббит. Напротив свинцово-цинковый сплав СОС6 применяется в конструкциях, эксплуатируемых при высоком давлении и температуре, например автомобильные дизельные двигатели. Стандартные условия работы, при давлении на уровне до 15 МПа, приемлемы для подшипников, залитых баббитом с высоким содержанием олова, — сплава, наиболее ценного в пунктах приема вторичного металла.

Поставщик

Поставщик «Ауремо» предлагает купить прокат из коррозионно-стойкой стали на льготных условиях. На складе всегда в наличии большой выбор изделий высокого качества. Цена зависит от объема заказа и дополнительных условий поставки. На оптовые покупки предоставляются скидки. Всегда в наличии прокат марки ШХ15, цена наилучшая в данном сегменте проката. Купить сегодня. Доступность товара и оперативность доставки обеспечивают представительства, расположенные в Москве, Санкт-Петербурге, городах Восточной Европы. Приглашаем к партнерскому сотрудничеству. У нас наилучшее соотношение цена-качество.

Купить, выгодная цена

Копания «Ауремо» специализируется на поставке нержавеющего проката. Вся продукция сертифицирована. Качество гарантировано строгим соблюдением технологии производства. Наши менеджеры всегда готовы ответить на любые вопросы и оказать квалифицированную помощь. А большой ассортимент не оставит Вас без выбора. Купить прокат марки ШХ15 можно легко, связавшись с ближайшим офисом. Закажите и менеджер компании поможет Вам подобрать товар, максимально соответствующий требованиям. Всегда в наличии прокат марки ШХ15, цена — оптимальная от поставщика. Купить сегодня.

Сталь шх15 для ножей: описание, плюсы и минусы

С незапамятных времен нож входит в жизнь человека, как предмет необходимости. В древности нож представлял из себя заостренный камень, который человек использовал для охоты и защиты от хищников. Со временем нож сильно изменился, ему находилось все больше применений и он плотно вошел в быт и хозяйство.

Сейчас невозможно представить жизнь современного человека без ножа. Он стал необходимым средством для приготовления пищи, туристических походов, охоты и рыбалки, а так же военного дела. Даже в спорте нож нашел себе применение.

Чем различаются ножи между собой

В наше время существуют ножи совершенно разных, порою даже замысловатых форм, в зависимости от того, где они применяются. Рукояти и лезвию придается необходимый эстетические и практический вид. Но решающим фактором, отличающим один нож от другого, является то, из чего он был сделан. Конкретно речь идет о химическом составе стали, из которой изготовлено само лезвие.

Не каждый способен выбрать себе именно ту сталь для ножа, которая ему необходима, так как существует огромное количество разных вариаций этого сплава, химический состав которых определяет их свойства, достоинства и недостатки, слабые и сильные стороны.

Но для выбора ножа необязательно изучать всю таблицу Менделеева, достаточно лишь знать какие свойства имеет та или иная марка стали.

Немного почитав об этом в интернете, вы быстро найдете подходящий для вас сплав. В нашей статье мы конкретно поговорим об одном сплаве, получившим довольно большое распространение.

Что представляет из себя сталь ШХ 15

Сталь ШХ 15 является представителем класса низколегированных хромистых сталей. Это означает, что в состав стали, помимо основных элементов, входят специальные добавки. Они то и придают ей необходимые свойства прочности, стойкости к коррозии и агрессивной среде. Сталь ШХ 15 содержит в своем составе следующие химические элементы:

- С — 0,95 -1.0.

- Si — 0,17-0,37.

- Mn — 0,2-0,4.

- Cr — 1,35-1,65.

В сталях этой группы количество хрома достаточно мало, что является главным отличием от высокохромистых сталей. По этой причине хром не образует собственные карбиды, а остается в твердом растворе и также входит в состав цементита.

Если говорить про структурные признаки, то стоит отметить, что все карбиды мелкие. Именно этим определяется высокая контактная выносливость и однородность данной стали.

В целом, как и другие «углеродистые» стали, ШХ 15 отлично держит тонкую кромку.

В промышленности данная марка стали получила широкое распространение благодаря ее повышенной твердости, износостойкости и устойчивости к коррозии. В основном из нее производят ролики и шарики для подшипников. Отсюда и пошло название «подшипниковая сталь». Ножам из такой стали присуща высокая износостойкость, твердость и контактная прочность.

Для закалки оптимальной температурой является показатель в районе 810 — 850 градусов, а температура отпуска в свою очередь варьируется от 150 до 160 градусов. В конечном результате достигается твердость в 61-64 HRC.

Сталь данной марки также обладает рядом следующих характеристик: склонность к отпускной хрупкости или флокеночувствительность.

Предел пропорциональности для этого материала составляет 370-410 мПа, а предел кратковременной прочности для данной стали находится в районе от 590 до 750 мПа.

Сталь ШХ 15 обладает относительным сужением, равным 45%, а характеристика ударной вязкости составляет примерно 440 кДж/м2.

Итоги

Детально изучив сталь марки ШХ 15 можно однозначно указать на ее достоинства и недостатки.

Достоинства:

- Однородность.

- Высокая контактная выносливость.

- Хорошо поддается обработке.

- Достаточно высокая твердость.

- Высокая стойкость к износу.

- Тонкая кромка при заточке.

- Стойкость к смятию.

- Пластичность и вязкость.

Недостатки:

- Относительно высокая подверженность коррозии.

- Трудная заточка.

Существует множество разных марок стали. Каждая из них имеет свои преимущества и недостатки. ШХ 15 в свою очередь представляет из себя весьма универсальную сталь, подходящую чуть ли не для любого типа ножей.

На данный момент она является одной из наиболее популярных марок с невысокой стоимостью и используемой, в основном, при частной ковке клинков.

Изделие из такой стали способно дать желаемый результат от работы, значительно сэкономив при этом бюджет, благодаря своей низкой стоимости.

ШХ15

Главная/Характеристики Марок Стали, Металлопроката/ШХ15

Характеристика материала.Сталь ШХ15

| Марка | Сталь ШХ-15 |

| Заменитель | сталь ШХ9,сталь ШХ12,сталь ШХ15СГ |

| Классификация | Сталь конструкционная подшипниковая |

| Прочие обозначения | |

| Иностранные аналоги | |

| Применение | шарики диаметром до 150 мм, ролики диаметром до 23 мм, кольца подшипников с толщиной стенки до 14 мм, втулки плунжеров, плунжеры, нагнетательные клапаны, корпуса распылителей, ролики толкателей и другие детали, от которых требуется высокая твердость, износостойкость и контактная прочность. |

| Вид поставки | |

| Сортовой прокат, в том числе фасонный: | ГОСТ 801-78, ГОСТ 2590-88 ГОСТ 2591-88 |

| Калиброванный пруток | ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78 |

| Шлифованный пруток и серебрянка | ГОСТ 14955-77 |

| Полоса | ГОСТ 103-76 |

| Проволока | ГОСТ 4727-83 |

Химическийсостав

| Химический элемент | % |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.25 |

| Марганец (Mn) | 0.20-0.40 |

| Никель (Ni), не более | 0.30 |

| Фосфор (P), не более | 0.027 |

| Хром (Cr) | 1.30-1.65 |

| Сера (S), не более | 0.020 |

Шарико-подшипниковая качественная конструкционная сталь изготовляется согласно ГОСТ 801-79. Прочие марки шарико-подшипниковой конструкционной стали: ШХ4, ШХ15СГ, 8Х4В9Ф2-Ш, ШХ20СГ, 11Х18М-ШДВ обозначении марок конструкционной стали буквы и цифры означают : Ш — подшипниковая; Х — легированная хромом; цифра — содержание хрома, СГ — легированная кремнием и марганцем.

Механическиесвойства

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | Ψ, % | KCU, Дж/м2 | HB | HRCэ |

| Отжиг 800 °С, печь до 730 °С, затем до 650 °С со скоростью 10-20 град/ч, воздух. | 370-410 | 590-410 | 15-25 | 35-55 | 44 | 179-207 | ||

| Закалка 810 °С, вода до 200 °С, затем масло. Отпуск 150 °С, воздух. | 30-60 | 1670 | 1670 | 5 | 62-65 |

Механическиесвойствавзависимостиоттемпературыотпуска

| t отпуска, °С | σ0,2, МПа | σB, МПа | d5, % | δ4, % | KCU, Дж/м2 | HB | HRCэ |

| Закалка 840 °С, масло. | |||||||

| 200 | 1960-2200 | 2160-2550 | 61-63 | ||||

| 300 | 1670-1760 | 2300-2450 | 56-58 | ||||

| 400 | 1270-1370 | 1810-1910 | 50-52 | ||||

| 450 | 1180-1270 | 1620-1710 | 46-48 | ||||

| Закалка 860 °С, масло. | |||||||

| 400 | 1570 | 15 | 480 | ||||

| 500 | 1030 | 1270 | 8 | 34 | 20 | 400 | |

| 550 | 900 | 1080 | 8 | 36 | 24 | 360 | |

| 600 | 780 | 930 | 10 | 40 | 34 | 325 | |

| 650 | 690 | 780 | 16 | 48 | 54 | 280 | |

Механическиесвойствавзависимостиоттемпературыиспытания

| t испытания, °C | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 |

| Нагрев при 1150 °С и охлаждение до температур испытаний | |||||

| 800 | 130 | 35 | 43 | ||

| 900 | 88 | 43 | 50 | ||

| 1000 | 59 | 42 | 50 | ||

| 1100 | 39 | 40 | 50 | ||

| Образец диаметром 6 мм и длиной 30 мм, деформированный и отожженный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | |||||

| 1000 | 32 | 42 | 61 | 100 | |

| 1050 | 28 | 48 | 62 | 100 | |

| 1100 | 20 | 29 | 72 | 100 | |

| 1150 | 17 | 25 | 61 | 100 | |

| 1200 | 18 | 22 | 76 | 100 | |

| Закалка 830 °С, масло. Отпуск 150 °С, 1,5 ч | |||||

| 25 | 2550 | 88 | |||

| -25 | 2650 | 69 | |||

| -40 | 2600 | 64 | |||

Технологическиесвойства

| Температура ковки | Начала 1150, конца 800. Сечения до 250 мм охлаждаются на воздухе, 251-350 мм — в яме. |

| Свариваемость | способ сварки — КТС. |

| Обрабатываемость резанием | В горячекатаном состоянии при НВ 202 и sB = 740 МПа K тв.спл. = 0.90, K б.ст. = 0.36. |

| Склонность к отпускной способности | склонна |

| Флокеночувствительность | чувствительна |

| Шлифуемость | хорошая. |

Температуракритическихточек

| Критическая точка | Mn | Ar1 | Ar3 | Ac1 | Ac3 |

| °С | 210 | 700 | 713 | 724 | 900 |

Пределвыносливости

| s-1, МПа | n | sB, МПа | s0,2, МПа | Термообработка, состояние стали |

| 333 | 1Е+6 | НВ 192. Отжиг. | ||

| 804 | 1Е+6 | НВ 616. Закалка 830 С. Отпуск 150 С, масло. | ||

| 652 | 1Е+6 | 2160 | 1670 | НВ 582-67 |

Прокаливаемость

Закалка 850 °С.

| Расстояние от торца, мм / HRC э | |||||||||

| 1.5 | 3 | 4.5 | 6 | 9 | 12 | 15 | 18 | 24 | 33 |

| 65,5-68,5 | 63-68 | 58,5-67,5 | 51,5-67 | 40-64 | 38-54 | 38-48,5 | 38-47 | 33-41,5 | 28-35,5 |

| Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| 50 | 28-60 | 9-37 | 57 |

| 90 | 20-54 | 6-30 | 62 |

Физическиесвойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 211 | |||||||||

| Модуль упругости при сдвиге кручением G, ГПа | 80 | |||||||||

| Плотность, pn, кг/см3 | 7812 | 7790 | 7750 | 7720 | 7680 | 7640 | ||||

| Коэффициент теплопроводности Вт/(м ·°С) | 40 | 37 | 32 | |||||||

| Уд. электросопротивление (p, НОм · м) | 390 | 470 | 520 | |||||||

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11.9 | 15.1 | 15.5 | 15.6 | 15.7 |

Теплостойкость, красностойкость

Теплостойкость

| Температура, °С | Время, ч | Твердость, HRCэ |

| 150-160 | 1 | 63 |

Обозначения:

| Механические свойства | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

| Свариваемость | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Материалы

Важным вопросом для производства является, из какой стали делают обоймы подшипников? Наиболее распространенный материал имеет марку:

- • ШХ15;

- • ШХ15СГ;

- • ШХ20СГ;

- • ШХ4.

Они отличаются содержанием технологических присадок. В состав входит магний, кремний, углерод, хром в размерах до 2 процентов и примеси серы, фосфора, никеля, меди в очень ограниченном количестве. Твердость приобретается методом термической обработки.

Для изделий, выдерживающих большие нагрузки, необходимо иметь прочную поверхность соприкосновения и пластичную середину. В этом случае используются стали марки:

- • 15Г1;

- • 18ХГТ;

- • 20Х2Н4А.

Плоскости подвергаются цементации. При этом достигается прочность от 59 до 66 HRCэ. Сердцевина остается более мягкой с показателем около 36. Производственный процесс немного отличается от предыдущего.

В промышленности требуются узлы для работы в агрессивных средах. Для производства в этом случае применяются стали марок 95Х18Ш и 110Х18МШД.

В литейных цехах, в агрегатах термической обработке, нужны продукты из термостойкого материала. В России используют 8Х4В9Ф2Ш и 8Х4М4В2Ф1Ш.