Защита металла от возникновения и развития коррозии является очень актуальным вопросом, решение которого позволяет значительно продлить срок службы металлических изделий, а также сделать их эксплуатацию более надежной. Самым распространенным способом, позволяющим обеспечить такую защиту, является цинкование, подразумевающее нанесение на поверхность металла покрытия, в химическом составе которого может содержаться до 95% цинка. Цинкование металла можно выполнять по различным технологиям, каждая из которых применяется в определенных ситуациях и имеет как достоинства, так и недостатки.

Цинкование получило наибольшее распространение среди других анодных защитных покрытий металлов

Для чего на сталь наносят слой цинка

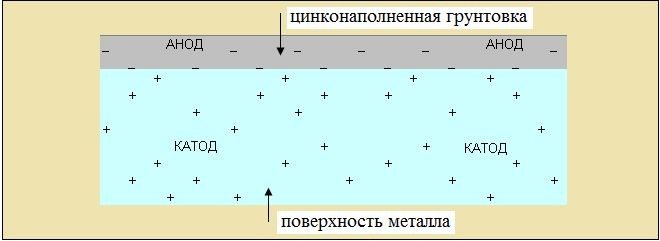

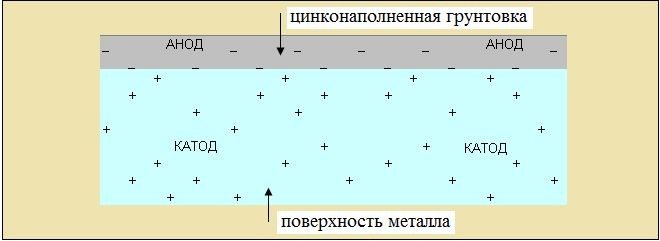

Хорошо известно, что изделия, изготовленные из стали, очень подвержены коррозионным процессам, особенно при эксплуатации в условиях повышенной влажности. Между тем, если оцинковать стальную деталь, можно обеспечить ей надежную защиту от коррозии. Объясняется это тем, что цинковое покрытие образует с основным металлом гальваническую пару, в которой цинк имеет большую степень электроотрицательного заряда, чем сталь.

В такой гальванической паре при воздействии на ее составляющие агрессивных факторов внешней среды подвергается воздействию коррозии именно цинк, а химические реакции стали практически исключаются. Таким образом, коррозионная защита стали будет обеспечена до тех пор, пока покрытие, состоящее из цинка, полностью не разрушится. При этом на тех участках стального изделия, где покрытие из цинка по каким-либо причинам разрушается, под воздействием кислорода и влаги формируется гидрооксид цинка, который также обладает хорошими защитными свойствами.

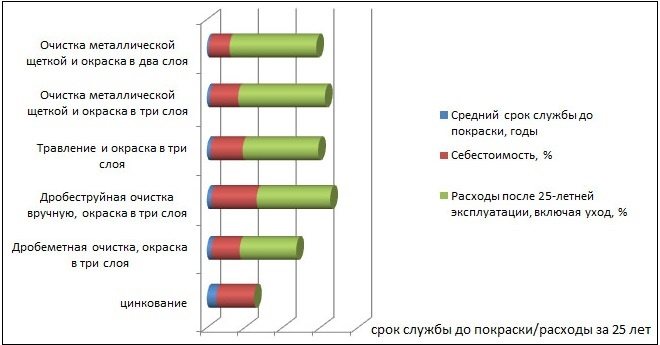

Преимущества нанесения цинка перед окрашиванием

Цинкование изделий из стали позволяет обеспечить им не только барьерную, но и электрохимическую защиту. Цинкование металла может выполняться по разным технологиям, для реализации которых применяется различное оборудование. Используя отдельные виды таких технологий, можно выполнить цинкование в домашних условиях и при этом добиться отличного результата.

галванине хемия»

, LT-2021 Вильнюс, Литва

тел.: +, факс: +, E-mail: *****@***lt

Охлажденный концентрат медленно, при интенсивном перемешивании электролита вводят в ванну. Если содержание едкого натра в электролите до введения концентрата было достаточным, то в течение некоторого времени корректирование щелочью не проводится.

В барабанных установках анодные корзины должны иметь хороший контакт с анодной штангой. Происходит анодное и химическое растворение цинка. При интенсивной работе на барабанных установках в результате большого уноса электролита барабанами анодное и химическое растворение не может поддерживать необходимое содержание цинка. Поэтому корректирование электролита концентратом в барабанной ванне должно проводиться регулярно.

Корректирование электролита щелочью проводится по результататм анализа путем медленного добавления охлажденного раствора гидроокиси натрия, содержащего (300 – 400) г/дм3 щелочи, при интенсивном перемешивании электролита.

8.2.

Блескообразующая добавкаA1-DE

Для поддержания работоспособности электролита цинкования необходимо его регулярно корректировать блескообразующей добавкой. Добавка расходуется при электролизе и за счет выноса. Учитывая средний вынос и расход добавки при электролизе, средняя норма корректирования составляет (1 – 2) дм3 на 10000 А · час. Точную норму расхода блескообразующей добавки необходимо установить на основе эксплуатационных данных ванны в течение нескольких месяцев, т. к. расход зависит от плотности загрузки ванны, интенсивности эксплуатации, плотности тока, конфигурации деталей, уноса электролита и других факторов. Корректирование добавкой проводят не реже, чем после прохождения 4 А · час/дм3.

Корректирование блескообразующей добавкой до установления точной нормы ее расхода необходимо проводить на основе испытаний в ячейке Хулла.

8.3.

Очиститель А1-ЕК

Корректирование очистителем А1-ЕК проводится только при введении новой порции гидроокиси натрия. На 1000 г гидроокиси добавляется (160 –240) см3 очистителя.

Следует избегать передозировки очистителя. Это приводить к значительному уменьшению выхода по току.

8.4.

Фильтрация электролита

Для удаления механических примесей рекомендуется проводить непрерывную фильтрацию электролита. Если отсутствует стационарная фильтровальная установка, периодичность фильтрации зависит от загруженности ванны, наличия или отсутствия анодных мешков и качества очистки деталей перед цинкованием и может колебаться в пределах от одной фильтрации в день до одной фильтрации в несколько месяцев.

9.

ВРЕДНЫЕ ПРИМЕСИ

9.1.

Ионы тяжелых металлов не оказывают существенного влияния на работу электролита. При попадании солей этих металлов в электролит образуются труднорастворимые гидроокиси тяжелых металлов, которые выпадают в осадок. Необходимо лишь отфильтровать выпадающие в осадок гидроокиси, т. к. их присутствие в электролите может создать шероховатость покрытия.

Методы цинкования

На сегодняшний день цинкование металла осуществляется с помощью следующих методов:

- горячего;

- холодного;

- гальванического;

- газотермического;

- термодиффузионного.

Выбор метода, который будет использоваться для цинкования деталей и конструкций, изготовленных из стали, зависит от условий их эксплуатации, а также от характеристик, которым должен соответствовать защитный слой. Вне зависимости от используемой технологии цинкования необходимо заранее определиться с толщиной формируемого защитного слоя, которая зависит от таких параметров технологического процесса, как время воздействия на металл рабочей среды, а также от температуры выполнения обработки. При использовании стальных деталей и конструкций, на поверхность которых нанесен слой цинкового покрытия, следует иметь в виду, что они не должны подвергаться значительным механическим воздействиям, так как защитное покрытие из данного металла отличается высокой хрупкостью и может легко разрушиться.

Чтобы разбираться в том, какие виды цинкования следует использовать в той или иной ситуации, надо хорошо изучить каждый из них.

Горячее цинкование

Горячее цинкование металлоконструкций, хотя и позволяет добиться наилучшего качества и долговечности обработанных изделий, занимает среди подобных технологий только второе место по распространенности. При использовании этого метода возникает проблема экологической безопасности, так как его реализация требует применения сильных химических реагентов для подготовки обрабатываемой поверхности, а сама процедура выполняется в расплавленном цинке.

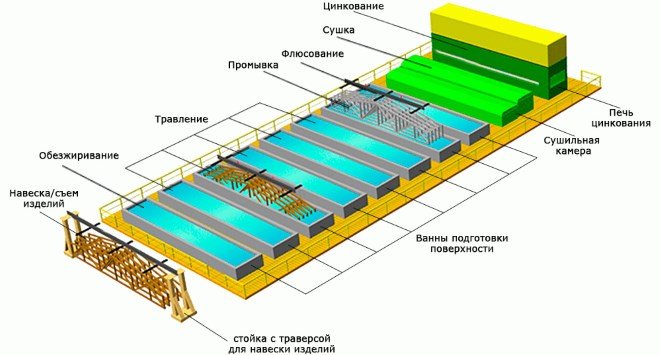

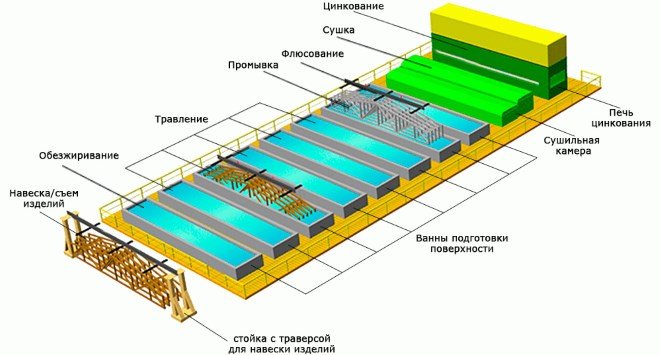

Промышленная линия горячего цинкования

В процессе оцинкования стали с использованием горячего метода выделяются два этапа:

- подготовка поверхности изделия к обработке;

- сама процедура покрытия металла цинком.

В свою очередь подготовка обрабатываемой поверхности также выполняется в несколько этапов:

- очистка и обезжиривание;

- травление с использованием кислотных растворов;

- промывка после травления и флюсование;

- тщательная просушка.

Погружение опор в ванну с горячим цинком

После того как изделие прошло все этапы предварительной подготовки и полностью просохло, его помещают в специальную ванну, наполненную расплавленным цинком. В результате на поверхности стального изделия формируется тонкий слой, состоящий из железа и цинка (Fe-Zn), который и обеспечивает надежную защиту от коррозии. После извлечения из ванны изделие обдувают сжатым воздухом, за счет чего обеспечивается не только его просушка, но и удаление с обработанной поверхности лишнего цинка. Большим недостатком данного метода цинкования металла является то, что размеры изделий, которые могут быть ему подвергнуты, ограничены габаритами ванны с расплавленным цинком. Между тем на крупных производственных предприятиях процесс оцинкования стали – строительных лесов, мачт освещения, опор ЛЭП (линий электропередачи) – осуществляется именно таким способом.

Поскольку данный метод связан с большими трудозатратами и необходимостью применения сложного технологического оборудования, для цинкования металла в домашних условиях он не применяется.

Холодное цинкование

Широкая популярность, которую метод холодного цинкования стали приобрел в последние годы, объясняется рядом причин. Самая главная из них состоит в том, что при своей высокой технологичности и простоте реализации такой метод цинкования позволяет создавать на поверхности металла слой, отличающийся высокими защитными свойствами. Немаловажным является и то, что при этом не требуется оборудование для цинкования металла, поэтому такую оцинковку можно выполнить своими руками даже в домашних условиях.

Суть технологии холодного цинкования заключается в том, что на поверхность обрабатываемого изделия наносится специальная цинкосодержащая смесь, в качестве которой может быть использован цинконол или любой другой состав. Наносить цинконол или другую смесь можно при помощи обычной кисточки или валика. В тех случаях, когда покрыть такой смесью необходимо изделия сложной конфигурации или труднодоступные места, для ее нанесения можно использовать краскопульт. Цинконол и другие составы, используемые для выполнения холодного цинкования, позволяют получить на поверхности металла защитный слой, содержащий 89–93% цинка.

Схема холодного цинкования

Оцинковка металла с помощью холодного метода является безальтернативной в тех случаях, когда требуется обеспечить защиту от коррозии конструкциям, которые не могут быть покрыты слоем цинка по другим технологиям. К таким конструкциям, в частности, относятся уже смонтированные трубы, опоры линий электропередач, элементы железнодорожных путей, а также другие металлические элементы, которые находятся в смонтированном (стационарном) состоянии.

Цинконол и другие составы для выполнения холодного цинкования широко используются и при ремонтных работах, когда необходимо восстановить поврежденный цинковый слой на металлическом изделии или конструкции. В частности, при помощи данного метода может быть выполнена восстановительная оцинковка кузова автомобиля (более того, использовать цинконол и другие смеси можно и для начального, полного цинкования кузова своими руками).

Составы для холодного цинкования представляют собой полимерные растворы с добавлением высокодисперсионного цинкового порошка

Выполнять холодное цинкование изделий из стали можно в достаточно широком температурном интервале, при этом сформированное покрытие отличается не только высокими защитными свойствами, но и хорошей эластичностью, устойчивостью к механическим повреждениям и температурным расширениям.

Если говорить о недостатках метода холодного цинкования, то к ним можно отнести недостаточно высокую устойчивость сформированного покрытия к механическим воздействиям, а также необходимость в строгом соблюдении техники безопасности при осуществлении такой процедуры, требующей использования органических растворителей.

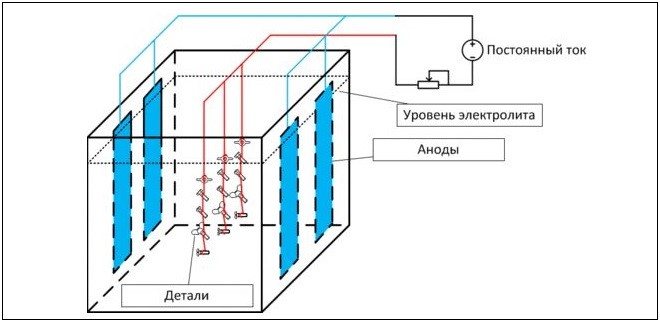

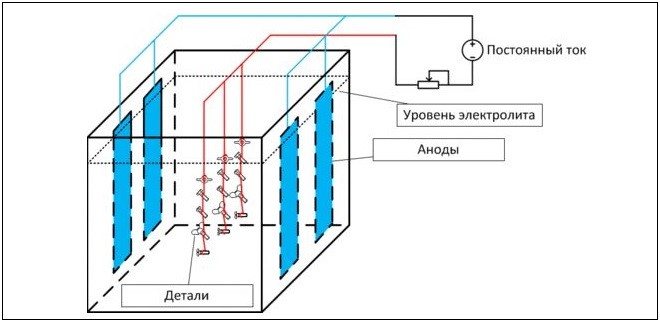

Гальванический метод

Гальваническое цинкование, при выполнении которого на поверхность обрабатываемого изделия оказывается электрохимическое воздействие, позволяет получать покрытия, не только отличающиеся высокой точностью по толщине, но и обладающие исключительной гладкостью. Такое электрохимическое цинкование обеспечивает формирование на поверхности металла защитного слоя, толщина которого находится в интервале 20–30 мкм.

Гальваническое цинкование позволяет регулировать толщину формируемого защитного слоя, при этом он отличается равномерностью и высокой декоративностью. За счет того, что при выполнении гальванической оцинковки металл и цинк, который наносится на его поверхность, соединяются на молекулярном уровне, готовое покрытие отличается исключительно высокой адгезией с основным металлом. Между тем на степень адгезии оказывает влияние наличие на поверхности обрабатываемого изделия жировых и окисных пленок, удалить которые полностью (особенно в условиях массового производства) практически невозможно.

Гальваническая линия цинкования включает в себя полный комплекс обработки (от подготовки до закрепления)

Гальваническое цинкование выполняют следующим образом. Обрабатываемая конструкция и цинковые пластины помещаются в электролитический раствор, а затем подключаются к положительному и отрицательному контактам источника электрического тока. За счет сформированной таким образом разности электрических потенциалов пластины начинают растворяться в электролите, и молекулы цинка устремляются к поверхности обрабатываемого изделия, оседая на ней и формируя однородный защитный слой.

Большим преимуществом, которым гальваническое цинкование отличается от других технологий, является то, что оно позволяет сформировать на поверхности изделия защитный слой, отличающийся исключительными декоративными характеристиками. Гальваник при этом может регулировать толщину такого слоя.

К наиболее значимому недостатку данного метода можно отнести его достаточно высокую себестоимость, которая складывается не только из стоимости цинковых пластин и электролита. Например, использованный электролит, который содержит достаточно большое количество опасных отходов, необходимо тщательно очищать перед отправкой в канализацию, что также серьезно отражается на себестоимости метода.

Термодиффузионное цинкование

Термодиффузионная технология цинкования металла (ТДЦ), которую часто называют шерардизацией, была разработана еще в 20-х годах прошлого столетия, но долгое время применялась недостаточно активно. С конца прошлого века оцинковывание металла по данной технологии вновь обрело популярность.

Суть данного метода покрытия металлического изделия цинком заключается в том, что обрабатываемую деталь вместе с цинкосодержащей сухой смесью помещают в герметичный контейнер, в котором создается высокая температура – порядка 2600°. Под воздействием такой высокой температуры атомы цинка переходят в газообразное состояние, что значительно облегчает их диффузионное проникновение в поверхностный слой обрабатываемого изделия. Используют такую технологию цинкования преимущественно в тех случаях, когда на поверхности обрабатываемого металла необходимо сформировать защитный слой, толщина которого превышает 15 мкм.

Установка для термодиффузионного цинкования

Термодиффузионное покрытие изделий из металла цинком, подготовка к которому выполняется так же, как и при горячем цинковании, отличается рядом преимуществ, к которым следует отнести:

- полную экологическую безопасность процесса, так как он выполняется в герметичном контейнере;

- практически полное отсутствие пор на готовом защитном покрытии, отличающемся высокой адгезией к обрабатываемой поверхности;

- высокую защитную способность покрытия, полученного по данной технологии (в 5 раз выше, чем у цинкового слоя, сформированного гальваническим способом);

- возможность регулировать толщину цинкового слоя в достаточно большом диапазоне;

- сохранение даже сложной формы и геометрических параметров покрытого цинком изделия;

- отсутствие необходимости в специальной утилизации образующихся отходов.

Так выглядят изделия, покрытые цинком по методу ТДЦ

Есть у данного метода покрытия металлических изделий цинком и свои недостатки, к которым следует отнести:

- не слишком привлекательный грязно-серый цвет готового покрытия и отсутствие металлического блеска;

- невысокую производительность;

- наличие включений цинковой пыли в окружающем воздухе при выполнении такого процесса, что наносит вред человеческому здоровью;

- неоднородность цинкового покрытия по толщине.

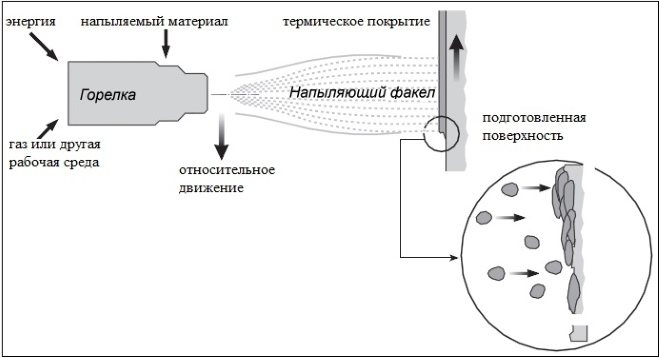

Газотермическое напыление цинка

Чтобы покрыть слоем цинка металлический лист или объемную деталь, можно использовать газотермический метод цинкования. Суть такого метода заключается в том, что цинк, присутствующий изначально в составе сухой смеси или проволоки, напыляется на поверхность обрабатываемого изделия в составе газовой среды. Использовать такую технологию оптимально в тех ситуациях, когда цинковый слой надо нанести на крупногабаритные изделия, которые нельзя подвергнуть обработке другими способами.

Принцип газо-термического цинкования

Покрытие металлического изделия цинком при использовании такого метода происходит следующим образом. Частички расплавленного металла, ударяясь об обрабатываемую поверхность, формируют тонкий слой, напоминающий по своей структуре чешую. Такое покрытие, которое характеризуется наличием большого количества пор, дополняется нанесением лакокрасочных материалов. Созданный в результате такого комбинирования слой обладает защитными свойствами, позволяющими металлическому изделию, на которое он нанесен, длительное время успешно эксплуатироваться в достаточно агрессивных средах (высокая влажность, постоянное воздействие морской и пресной воды и др.).

Параметры цинковых покрытий, наносимых всеми вышеперечисленными способами, регламентирует соответствующий ГОСТ, на который и следует ориентироваться специалистам.

галванине хемия»

, LT-2021 Вильнюс, Литва

тел.: +, факс: +, E-mail: *****@***lt

6.3.

Проработка электролита током

Если на пластинке, покрытой в ячейке Хулла, получается темное матовое покры-тие при низких и средних плотностях тока (до 5 А/дм2), это свидетельствует о попадании загрязнений в электролит с химикатами или водой в процессе его приготовления. В ячейке Хулла определяют возможность проработки электролита током и количество электричества (А · час), необходимое для такой проработки. Количество электричества определяется путем последовательного цинкования в одной и той же порции электролита нескольких пластинок до получения удовлетворительного качества покрытия. На основании данных, полученных в ячейке Хулла, проводят проработку током всего электролита. Обычно для проработки необходимо пропустить (1 – 3) А · час/дм3.

Проработку электролита в ванне цинкования проводят на гофрированных катодах или любых деталях при плотности тока (0,5 – 1,0) А/дм2. Для ускорения проработки в ванну завешивают максимально возможное количество катодов.

7.

АНАЛИЗ ЭЛЕКТРОЛИТА

7.1.

Определение содержания цинка

7.1.1. Реактивы и растворы:

вода дистиллированная по ГОСТ 6709-72;

буферный раствор, значение рН которого (9,5 – 10,0); готовят следующим образом: в мерную колбу вместимостью 1 дм3 помещают 55 г хлористого аммония по ГОСТ 3776-72, 350 см3 25 %-ного водного аммиака по ГОСТ 3760-79 и разбавляют дистиллированной водой до метки;

индикатор эриохром черный Т; готовят следующим образом: тщательно растирают 0,1 г эриохрома черного Т по ТУ 5 с 100 г хлористого натрия по ГОСТ 4233-77;

трилон Б по ГОСТ , 0,1 н раствор.

7.1.2. Проведение анализа

В коническую колбу вместимостью 500 см3 помещают 2 см3 электролита, добавляют 200 см3 дистиллированной воды, 10 см3 буферного раствора и около 0,2 г индикатора до получения красно-фиолетового оттенка раствора. Титруют раствором трилона Б до голубого цвета.

7.1.3. Обработка результатов

Содержание цинка С в г/дм3 вычисляют по формуле:

С = 1,63 V,

где V — объем 0,1 н раствора трилона Б, израсходованный на титрование, см3.

7.2.

Определение содержания гидроокиси натрия и углекислого натрия

7.2.1. Реактивы и растворы:

вода дистиллированная по ГОСТ 6709-72;

кислота соляная по ГОСТ 3118-77, 0,2 н раствор;

индикатор фенолфталеин по ТУ 7, 0,1 %-ный спиртовой раствор;

индикатор метиловый оранжевый по ТУ 4, 0,2 %-ный водный раствор;

натрий хлористый по ГОСТ 4233-77;

натрий углекислый кислый по ГОСТ 4201-79.

Как выполнить процедуру в домашних условиях

Оцинковка в домашних условиях выполняется преимущественно электрохимическим методом или по технологии холодного цинкования, что объясняется простотой данных способов. Чтобы выполнить цинкование своими руками с помощью электрохимического метода, необходимо тщательно подготовить поверхность обрабатываемого изделия. Такая подготовка заключается в очистке и обезжиривании, а также в протравливании кислотой и последующей промывке водой.

Схема гальванической установки для самостоятельного цинкования

Свой аппарат для выполнения гальванического цинкования можно изготовить из источника постоянного тока, выдающего напряжение порядка 6–12 В с силой тока 2–6 А, емкости из диэлектрического материала и устройства, при помощи которого будут фиксироваться электрод и обрабатываемое изделие. Электролитом в данном случае может выступать раствор любой соли, содержащей в своем составе цинк. Приготовить такой раствор можно из аккумуляторного электролита, поместив в него на некоторое время цинк и дождавшись окончания реакции растворения. Полученный состав перед использованием для цинкования следует процедить.

Выполняя оцинковку своими руками, следует иметь в виду, что на толщину и качество формируемого покрытия оказывают влияние следующие факторы:

- плотность тока, приходящаяся на единицу площади обрабатываемого изделия;

- температура используемого электролитического раствора;

- плотность применяемого электролита;

- геометрические параметры и сложность формы обрабатываемого изделия.

галванине хемия»

, LT-2021 Вильнюс, Литва

тел.: +, факс: +, E-mail: *****@***lt

2.6.

В процессе работы электролита возможно накопление карбонатов. При их концентрации более (70 – 80) г/дм3 необходимо произвести очистку электролита. Это достигается путем охлаждения электролита до температуры (5 – 10) °С. Для этой цели рекомендуется иметь охладительное устройство.

2.7.

Аноды изготавливают из листовой стали и подвешивают на штанги при помощи стальных крючков.

2.8.

Подвески изготавливают из стали и изолируют материалом, стойким к щелочам и кислотам. Для изоляции подвесок рекомендуется использовать поливинилхлоридные пасты [например, пластизоль Д-2А (ТУ )]. Перед нанесением пластизоля подвески покрываются грунтом АК-091 (ТУ ) или др. аналогичным. Крючки подвесок должны быть стальными. Контактный крюкодержатель подвески изготавливают из латуни. Возможно применять пластизоли и грунты других марок, а также иные методы изоляции.

3.

СТАДИИ ПРОЦЕССА

3.1.

Обезжиривание в органических растворителях

3.2.

Обезжиривание химическое в щелочном растворе

3.3.

Промывка в горячей воде

3.4.

Обезжиривание электрохимическое анодное или катодное в щелочном растворе

3.5

. Промывка в горячей воде

3.6.

Промывка в холодной воде

3.7.

Активирование или травление

3.8.

Промывка в холодной воде

3.9.

Анодное удаление шлама в щелочном растворе (операция выполняется при необходимости)

3.10

. Промывка в холодной воде

3.11.

Промывка в холодной воде

3.12.

Цинкование

3.13.

Улавливание

3.14.

Промывка в холодной воде

3.15.

Осветление в (0,3 – 0,5) %-ном растворе азотной кислоты (может исключаться)

3.16.

Пассивирование

3.17.

Улавливание

3.18.

Промывка в холодной воде

3.19.

Промывка в теплой воде (температура не более 40 °С)

3.20.

Сушка (температура не более 60 °С)

галванине хемия»

, LT-2021 Вильнюс, Литва

тел.: +, факс: +, E-mail: *****@***lt

Рабочие, занятые применением добавки, должны быть обеспечены хлопчатобумажной спецодеждой, резиновыми перчатками, защитными очками и соблюдать меры личной гигиены. Анализ добавки и электролита следует проводить в вытяжном шкафу лаборатории.

При попадании добавки на кожу или в глаза необходимо тщательно промыть обильным количеством воды.

13.3.

Ванны цинкования, места хранения добавки должны быть оборудованы местной и общей приточно-вытяжной вентиляцией, обеспечивающей чистоту воздуха рабочей зоны, в которой содержание вредных веществ не должно превышать предельно-допустимых концентраций (ПДК).

галванине хемия»

, LT-2021 Вильнюс, Литва

тел.: +, факс: +, E-mail: *****@***lt

При попадании в электролит какой-либо устойчивой комплексной соли тяжелого металла [хрома (VI) > 5 мг/дм3, меди > 10 мг/дм3, железа (II) > 10 мг/дм3], вызывающей ухудшение качества покрытия, необходимо провести проработку электролита током. Время и режим проработки устанавливают на основе испытаний в ячейке Хулла.

Наибольшую опасность представляет хром (VI): при его содержании в электролите более 5 мг/дм3 получается черное покрытие при низких и средних плотностях тока и наблюдается обильное газовыделение на катоде. Возможность удаления хрома путем проработки током необходимо проверить в ячейке Хулла и, если она эффективна, проработать электролит током, как это указано в разделе 5.2.

Если проработка током неэффективна, то необходимо провести очистку электролита от хрома таким образом. По поверхности электролита рассыпают (0,1 – 0,4) г/дм3 гидросернистокислого натрия (Na2S204 · 2Н2О) и перемешивают его сжатым воздухом в течение 30 мин. Затем добавляют (0,2 — 0,8) г/дм3 трехлористого 6-водного железа по ГОСТ 4147-74 в виде 2 %-ного раствора. Электролит перемешивают сжатым воздухом 30 мин и фильтруют. Точное количество трехлористого железа и гидросернистокислого натрия устанавливают на основе данных, полученных в ячейке Хулла.

9.2.

В процессе работы ванны цинкования возможно ее загрязнение органическими примесями, которые могут попасть случайно или заноситься с деталями из ванн обезжиривания и травления. Очистка от органических примесей проводится при помощи активного угля марки БАУ по ГОСТ 6217-74, марки ОУ-Э по ТУ 0 (или других марок, подходящих для этох цели). В электролит вводят (1 – 5) г/дм3 активного угля, перемешивают сжатым воздухом в течение (2 – 5) часов и дают электролиту отстояться в течение (5 – 10) часов. Затем электролит фильтруют и корректируют добавкой на основе испытаний в ячейке Хулла.

9.3.

Вследствие контакта электролита с воздухом происходит образование углекислого натрия. Углекислый натрий не является вредной примесью, пока его содержание не достигнет (70 – 80) г/дм3. Практически при нормальной эксплуатации ванны цинкования и при производительности электролита (5 – 10) м2 в год на 1 дм3 электролита накопление углекислого натрия до такой концентрации не происходит из-за уноса электролита деталями.

При содержании углекислого натрия свыше 80 г/дм3 может появиться шероховатость покрытия. На пластинке в ячейке Хулла появляется “пригар” при плотностях тока выше 8 А/дм2, который не исчезает после корректирования электролита. При корректировании такого электролита добавкой и щелочью происходит образование мути.

Для удаления карбонатов необходимо охладить электролит до температуры (5 – 10) °С и выдержать его в охлажденном состоянии (24 – 48) часов. При этом карбонаты выпадают в осадок. После этого электролит декантируют или фильтруют, а осадок растворяют в воде и сбрасывают в сточные воды. При проведении очистки от карбонатов возможна потеря до 30 % электролита.