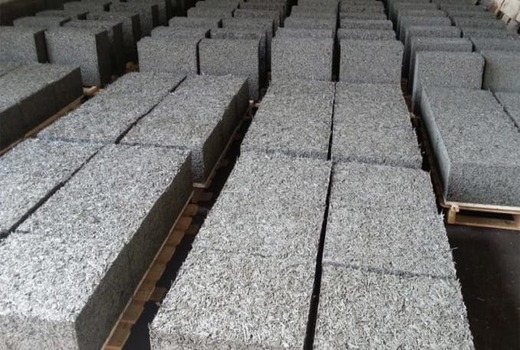

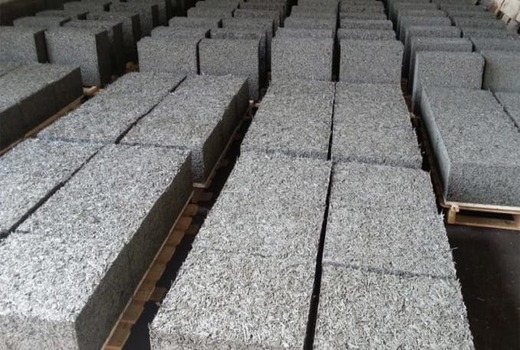

Производство арболита — особенная технология изготовления стройматериала, который по своим свойствам приближен к натуральной древесине. Деревобетон отличается низким уровнем теплопроводности и достаточно доступной стоимостью. Блоки из арболита обладают рядом положительных качеств, главное из которых – это пригодность к возведению стен любых зданий. Особенности производства были популярны еще во времена Советского Союза, потом схему изготовления заменили другие технологии. Популярность этих плит возвращается на современный строительный рынок.

Оборудование для производства арболита позволяет изготовить доступный и практичный строительный материал, который отвечает требованиям ГОСТ 54854-2011. Легкие бетоны на органических наполнителях растительного происхождения имеют множество достоинств:

- стойкость к биологическим воздействиям;

- материал обладает паропроницаемостью;

- хорошая звукоизоляция;

- блоки из арболита устойчивы к огню;

- простота монтажа и легкая обработка поверхности.

Состав

Компонентная составляющая арболита – это важный этап технологии производства, который нуждается во внимательном соотношении всех компонентов. При изготовлении древоблоков важно чтобы качество приобретаемых материалов было высоким. Любой бетон включает в себя вяжущие элементы, песок, наполнитель (может быть легким либо тяжелым).

Важно! При замесе щепы ее следует смочить таким образом, чтобы не выделялась лишняя влага, а сам слой игольчатой структуры был покрыт цементным составом. При процессе трамбовки цемент послужит связующим звеном, наружные поры у блоков закроются, таким образом, изделие станет не продуваемым.

Размеры щепы влияют на количество цемента, который будет использоваться при приготовлении одного кубометра арболита. Когда щепа изготовлена из сухого дерева, получается мелкая фракция. Игольчатая структура для скрепления между собой требует большего количества цемента. Необходимый объем материалов для изготовления одного кубометра арболита:

- 8-10 кг химических препаратов;

- 250 кг цемента;

- примерно 200-250 кг щепы.

В щепу добавляют такие материалы:

- гашеную известь;

- раствор жидкого стекла;

- портландцемент;

- хлористый калий;

- алюминиевую и сернокислую кальциевую смесь.

Технология

Изготовление блоков из арболита организовывают как в домашних условиях, так и налаживают масштабное производство, как прибыльный бизнес. Для этого учитывают все аспекты и стадии изготовления, руководствуются нормативными документами.

Технологию производства арболита по ГОСТУ необходимо начать с подготовки нужных ингредиентов, из которых 85 % составляет деревянные компоненты. Применяется древесная щепа, опилки, стружка. Наиболее подходящие породы древесины: сосна, пихта, ель, тополь, осина, береза. Допускается присутствие коры, листьев и хвои – не больше 5 % от общего объема. Заготовки пропускаются через станок для щепы и измельчаются. Рекомендуемый размер частичек 5х25 мм. Разнофракционный состав будет обеспечивать нужную плотность арболита.

Производство плит из арболита крупных габаритов требует дополнительное армирование изделия. В форму, заполненную на половину, следует поместить арматурный каркас из арматуры и далее заполнить деревобетонным составом.

Технология подготовки древесного сырья в домашних условиях производится различными методами – сооружение щепореза своими руками либо заключение договора с лесопилкой о поставке отходов деревообработки.

В промышленном производстве в сырье добавляют химические реагенты – хлористый кальций, сернокислый алюминий, жидкое стекло. При домашнем изготовлении рекомендуется выдерживать щепу три месяца на улице при этом опилки следует периодически перемешивать. Чтобы ускорить процесс в насыпь добавляют окись кальция – на один кубометр идет 200 литров 1.5 % раствора.

В роли вяжущего элемента подойдет портландцемент 400 – 600 марки. Смесь состоит на 10-15 % из цемента и не более 1% пластификаторов и деминерализаторов. Перед смешиванием составляющих частей, древесный компонент заливают 10 % раствором извести, потребуется выдержать 3 часа. На промышленных предприятиях такая методика вымачивания в технической емкости занимает до 3 дней.

Все компоненты смешиваются в бетономешалке. В итоге получится однородная масса без комков. Состав воды-щепы-цемента равен 4:3:3. Смесь должна быть немного рассыпчатой по консистенции и при сжатии держать форму.

Выбор системы налогообложения

Для ведения бизнеса и получения доходов требуется обязательная государственная регистрация. После регистрации в качестве индивидуального предпринимателя (ИП) физические лица получают возможность самостоятельно выбирать систему налогообложения своей деятельности после проведения сравнительных расчетов.

При этом учитываются следующие критерии:

- требования конкретного варианта налогообложения;

- масштабы производства;

- ожидаемый доход;

- наличие наемных работников;

- особые региональные ставки и льготы;

- другие особенности.

На практике для ИП наиболее выгодной является упрощенная система налогообложения (УСН), которая предполагает два варианта расчета взимаемого налога. Величина налоговых выплат может составить 6% от дохода (затраты не учитываются) или 5-15% от чистого дохода (разница доходов и расходов). При каком варианте налоговая нагрузка будет меньше предприниматель решает сам.

Процесс получения древоблоков

На стадии формовки используются лотки, которые придают изделиям стандартные размеры. Если требуется сделать блоки нестандартных габаритов, в формы вставляются пластины, которые увеличивают размер и массу изделия. Плита может быть треугольной или трапециевидной.

Для ускорения затвердевания в раствор добавляют сухую хлористо-кальциевую смесь. Заливание раствора делают слоями в три этапа в заранее обработанные формы известью. Далее смесь потребуется утрамбовать.

Верхнюю поверхность блоков рекомендуется выровнять шпателем или правилом. После залить штукатурной смесью, примерно на 20 мм.

Когда образовалась у стройматериала форма, его уплотняют при помощи деревянного приспособления обитого металлической рамой. Наиболее прочным и надежным является стройматериал, который выстоял и затвердел на протяжении 10 суток при температуре +150 градусов Цельсия. Чтобы блоки не пересыхали, их периодически поливают водой.

Преимущества арболитных блоков

Арболит, как строительный материал, обладает рядом преимуществ, к которым относятся:

- Арболит — экологически безопасный строительный материал;

- Толщина арболита всего 30 см, но при этом его теплоизоляционные и звукоизоляционные свойства выше чем стена толщиной в три кирпича (75 см);

- Легко подвергается любой механической обработке, будь то пиление, шлифовка, сверление и т.д.;

- Блоки арболита, в отличие от дерева, не подвергаются процессам гниения, заражению грибком и другими микроорганизмами;

- Строительство зданий и сооружений с помощью арболитных блоков проходит в самые короткие сроки с наименьшими затратами сил и финансовых средств;

- Высокая огнестойкость позволяет применять его для строительства объектов с повышенными противопожарными требованиями;

- Относится к легкому строительному материалу. Его масса намного меньше, чем вес большинства других строительных материалов;

- Благодаря его крупнопористой структуре обеспечивается улучшенный воздухообмен и уровень влажности в помещении;

- Дома построенные из арболита отличаются повышенной долговечностью и их эксплуатационный срок значительно превышает потребности человека.

Оборудование

Нужные агрегаты по изготовлению арболита продаются в сборе и включают в себя все циклы обработки и приготовления. Передовые технологии позволяют делать различные объемы стройматериала с разными размерами. Для сооружения станка своими руками, понадобятся такие агрегаты:

- щепорез, который также можно сконструировать своими руками;

- бетонорастворомешалка либо смесительный аппарат;

- пресс-формы;

- вибростанок.

Производить арболит можно самостоятельно организовав выпуск блоков, и при этом минимизировать затраты на нужную технику. Станок для дробления щепы также изготавливается своими руками при помощи использования подручных устройств. Для экономии средств вибросито заменяют на ручной метод просеивания.

Агрегат для изготовления рабочего раствора рекомендуется заменить автобетономешалкой. Ручной способ замешивания в методике недопустим, так как имеется риск образования в растворе комков и сгустков.

Формы требуемой величины делают из обычных деревянных ящиков. Дно и бока рекомендуется, заслать линолеумом либо пленкой из полиэтилена, это позволит составу не влипать в стенки.

Когда формы будут залиты по технологии, смесь уплотняют. Для этого понадобится молоток для простукивания стенок в емкости и дрель, которой делают вибропресс. Также используют самостоятельно сделанный вибростол. Этот аппарат уменьшит время изготовления и повысит производительность.

Если условия для сушки материала не подходят, рекомендуется воспользоваться сушильной камерой. Такой метод сушки увеличит затраты на производство и сделает прочность блоков выше.

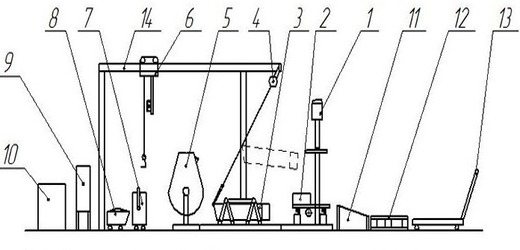

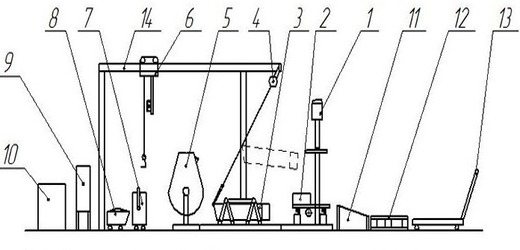

Станок для блоков арболита своими руками чертеж

- Вибропресс с механизмом фиксации формы.

- Форма с функцией самозапечатывания.

- Подъемно-поворотный бункер с механической подвеской.

- Лебедка для управления бункером.

- Смеситель.

- Лебедка для подъема дозаторов с подвеской.

- Тележка с дозатором для щепы.

- Дозатор для цемента на тележке.

- Емкость для приготовления древесного консерванта.

- Платформа наклонная.

- Поддон.

- Рокла.

- Металлическая конструкция.

Товарный ассортимент увеличивает прибыль

Сделав основной акцент на производстве качественного арболита, предлагая потенциальному покупателю максимально полный ассортимент выпускаемых изделий, можно рассчитывать на увеличение объемов производства, постоянную загрузку производственных мощностей и экономическую эффективность организованного бизнеса.

На рынке строительных материалов востребованы блоки следующих размеров:

| Длина (мм) | Толщина (мм) | Высота (мм) |

| 390 | 90 | 188 |

| 400 | 200 | 200 |

| 600(500) | 300 | 200 |

Покупателю нужно предоставлять возможность выбора изделий различной плотности. По этому показателю строительный материал может быть конструкционным и теплоизоляционным. Последний используют для получения утеплительного слоя и внутренних перегородок. Плотные конструкционные блоки используют для возведения опор, нагруженных элементов конструкций и несущих стен. Их прочность и возможность выдерживать большие нагрузки может увеличиваться армированием с применением металлической сетки, стержней и сварных каркасов.

Производство своими руками

Технология самостоятельного изготовления арболита не сложная при наличии необходимого инструмента и устройств. Если соблюдать все правила и критерии изготовления, правильно рассчитать компоненты продукт будет иметь высокое качество и прочность.

Материалы и приспособления:

- Специальная емкость для компонентов.

- Вибрирующий стол.

- Поверхность с ударно встряхивающими функциями.

- Металлические поддоны.

- Для того чтобы получить качественный раствор необходима автобетономешалка. Если смешивать собственноручно, то для получения раствора нужной консистенции понадобится много времени и сил.

- Специальные пластиковые формы необходимых размеров. Арболитовые блоки имеют прямоугольную форму, стандартные размеры – 500х189х300 мм и 500х188х200 мм.

- Специальный станок профессионально измельчит щепу.

- При помощи пресса получается высокая плотность материала. При процессе трамбовки из материала по максимуму убирается воздух.

- Камера для сушки блоков из арболита превращает структуру в твердый однокомпонентный материал.

- Лопаты для того чтобы загрузить смесь в формы.

- Армирующая сетка применяется для скрепления древоблоков.

При наличии таких приспособлений в среднем производится за месяц от 400 до 500 кубометров строительной смеси. Рекомендуемая минимальная величина производственного помещения 500 м2. Расходы электроэнергии составят 15-45 кВт?ч. При подготовительных работах органические компоненты заливают жидким цементом до образования однородной массы. Соблюдая пропорции и расчеты, получившаяся смесь должна быть сыпучей.

Бункеры и формы имеют стандартный размер 20х40х60 см их можно сварить или сделать наборными из раскроенных листов металла. Рекомендуется блоки при изготовлении располагать вертикально, это упростит трамбовку при малой площади пресса.

Нужна ли сертификация?

Качество и экологическую безопасность арболитовых блоков обязательно нужно подтверждать сертификатами: пожарным и добровольным ГОСТ Р.

- Сертификаты пожарной безопасности. Арболитовые блоки бывают теплоизоляционные и конструкционные. К каждым из них предъявляются свои требования пожарной безопасности.

К блокам, которые предназначены для теплоизоляционного слоя оформляется обязательный сертификат пожарной безопасности.Данный материал проходит испытание на возгораемость, горючесть, дымообрование и токсичность.Для конструкционных блоков хватает добровольного сертификата пожарной безопасности, в котором указан предел огнестойкости. Выдается пожарный сертификат сроком до 5 лет.

- Сертификат качества. По-другому сертификат качества именуется ГОСТ Р. Данный документ подтверждает то, что продукт соответствует ГОСТу. Оформляется сертификат качества арболитовых блоков максимум на 3 года.

Наличие сертификатов повышает доверие клиентов к производителю.

Отзывы и рекомендации специалистов при самостоятельном производстве блоков

Эксперты и частные строители, практикующие изготовление арболитовых блоков оставляют отзывы, в которых советуют следовать правилам, помогающим достичь высокого качества продукции.

- В технологии производства рекомендуется применять не только щепу больших размеров, но и применять опилки и деревянную стружку.

- Консистенцию древесины обрабатывают таким образом, чтобы из нее удалился сахар. Методика позволит предотвратить дальнейшее вспучивание готового материала, что категорически недопустимо в постройке домов.

- В процессе изготовления раствор нужно тщательно перемешать и проследить, чтобы все части были в цементном растворе. Этот момент важен для качественного и прочного скрепления древесных и прочих материалов в блоках.

- При изготовлении важно добавлять алюминий, гашеную известь и прочие компоненты. Например, добавленное в состав жидкое стекло не будет позволять впитывать влагу готовому стройматериалу, а гашеная известь обладает антисептическими свойствами.

- Хлористый калий не позволит образоваться в структуре микроорганизмам и прочим веществам, влияющим неблагоприятно на материал.

- При смешивании компонентов рекомендуется следить за пропорциональностью, чтобы приготовленная смесь соответствовала требованиям производства блоков из арболита.

Техническое оснащение производственного цеха

Оснащение предприятия должно соответствовать его расчетной проектной мощности. Для мелкосерийного производства подойдут компактные станки. Серийный выпуск изделий из арболита помогает организовать более производительное оборудование или технологические линии, совмещающие станки нескольких типов.

Применяемое оборудование

Для различных технологических процессов может применяться следующее оборудование:

- рубильные и дробильные машины;

- механизмы для смешивания компонентов;

- дозаторы;

- вибропрессы;

- сушильные камеры.

Для бесперебойной работы цеха также потребуется достаточное количество форм различных типоразмеров, поддонов, стеллажей, разделителей для получения нескольких небольших кирпичей из арболита в одной форме, пустотообразователей и другого инвентаря.