Авторизуясь в LiveJournal с помощью стороннего сервиса вы принимаете условия Пользовательского соглашения LiveJournal

| [ | Tags | | | Пайка, Печатные платы, Электроника | ] |

Про этот метод пайки я знаю очень дано. Однажды даже пробовал, просто ради эксперимента припаять пару деталек с помощью паяльной пасты, но сейчас, наконец-то, я подошел к данному методу более менее серьезно и с практическими целями.

Пайка паяльной пастой — способ наиболее близкий к тому, как паяют платы на производстве. Все платы в ваших телефонах, ноутбуках, телевизорах и других приборах спаяны именно этим способом. Надо сказать, что процесс весьма завораживающий и выглядит как волшебство

Разумеется, дома в кустарных условиях, техпроцесс несколько отличается от того, что используют на заводах, но общий принцип тот же.

Для крепления трафарета я соорудил простейший «прибор». Печатные платы на этом фото нужны исключительно для того, чтобы точно позиционировать ту плату, которую мы будем паять. Я использовал их потому, что их толщина точно совпадает с толщиной целевой платы.

Ставим плату, которую мы собираемся паять в устройство. При этом все дырки в трафарете точно попадают напротив контактных площадок деталей.

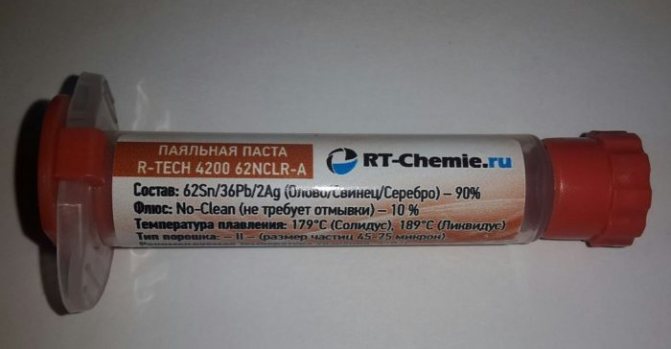

А вот и сама паста, куплена с ебея. Паста представляет собой смесь маленьких шариков припоя и флюса. Паст этих миллион видов и говорят подобрать хорошую целая проблема. Эта паста свинцовая, бывают бессвинцовые — они хуже по многим характеристикам, но не такие вредные. Вероятно в дальнейшем я перейду на бессвинцовые.

Какое освещение Вы предпочитаете

ВстроенноеЛюстра

Паста оказалась достаточно жидкая. После пары попыток удалось нанести ее так, чтобы она попала на все контактные площадки. Конечно тут нужна некоторая сноровка. Наносится паста с помощью пластиковой карточки, хотя может быть имеет смысл использовать что-то более мягкое.

Поднимаем трафарет и достаем плату. Картинка из разряда «как оно выглядит на самом деле», ибо в идеале оно должно выглядеть несколько аккуратнее

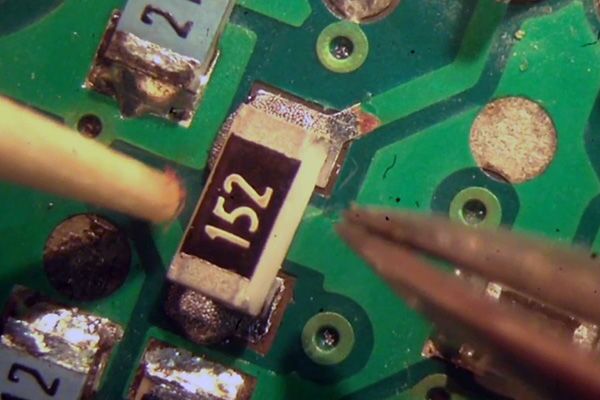

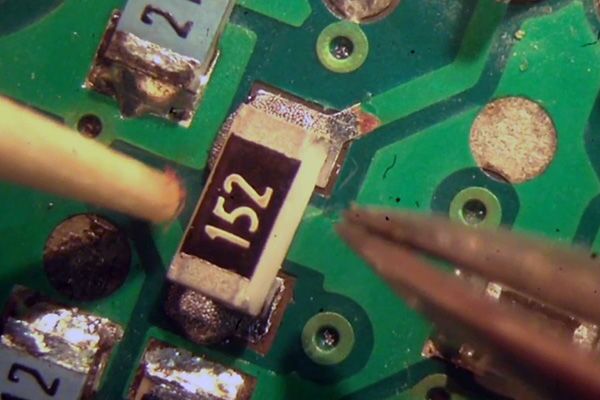

Дальше расставляем компоненты. Я не стал паять всю плату, а просто расставил несколько не самых ценных деталек для пробы. Расстановка оказалась весьма простой и после пары деталек процесс пошел весьма быстро и аккуратно. только потом уже заметил, что поставил конденсатор на размер больше чем надо, ну да ладно.

Процесс преобразования пасты выглядит очень забавно, я даже не пожалел и запаял потом еще одну плату, засняв на видео (в конце поста).

Визуально качество пайки получается практически заводское. В любом случае выглядит оно в разы аккуратнее чем при пайке паяльником. При этом, конечно на пайку уходит в разы меньше времени, т.к. не надо вручную паять каждый контактик. Особенно порадовало качество пайки контактов с хорошим теплоотводом. Паяльником их практически не реально аккуратно запаять.

| [ | Tags | | | Пайка, Печатные платы, Электроника | ] |

Про этот метод пайки я знаю очень дано. Однажды даже пробовал, просто ради эксперимента припаять пару деталек с помощью паяльной пасты, но сейчас, наконец-то, я подошел к данному методу более менее серьезно и с практическими целями.

Мнение эксперта

It-Technology, Cпециалист по электроэнергетике и электронике

Задавайте вопросы «Специалисту по модернизации систем энергогенерации»

Пайка для начинающих / Хабр олово и с медью, и с серебром также является мягким вариантом, который обладает меньшей стоимостью, чем предыдущий, и практически ничем не уступает ему в качестве соединений. Спрашивайте, я на связи!

Обзоры паяльных паст

Паяльная паста – субстанция, которая применяется в процессе пайки вместо обычной канифоли, в состав входит порошок припоя, флюс, какое-то связывающее вещество и некоторые другие компоненты.

Основные параметры выбора: • ее состав – припои с легирующими добавками, с содержанием свинца или без него и так далее; • размер отдельных частиц припоя и форма, в зависимости от этого бывают разные дозировки; • уровень вязкости – от этого зависит способ нанесения – с использованием трафарета или дозатора; • паяемость — определяется загрязненностью частиц и уровнем их окисленности.

Кроме того, такие пасты могут не подвергаться воздействию коррозии – безотмывочные. В местах пайки может образовываться ржавчина, так как в состав водосмываемых паст входят органические вещества. Для качественной пайки необходимо выбирать пасту в зависимости от металла, с которым она будет использоваться. Есть специальные составы для хром-никеля, меди, алюминия, золота, серебра.

Покупался из-за заголовка «паяльная паста» и соотвественно, ожидал получить именно паяльную пасту в классическом понимании — смесь, состоящую из флюса, перемешанного с сильно измельчёнными частицами припоя, что весьма удобно. Когда я открыл банку, стало понятно, что это не та самая паста, а только флюс, причём очень похожий внешне на плохой китайский флюс RMA-223. Но попробовав его в работе, был приятно удивлён. Впрочем не обошлось и без нюансов, о которых нужно знать. Вот про это всё и поговорим в обзоре.

Сегодняшний обзор будет посвящен паяльной пасте MECHANIC XG-50 (XG-500), приобретенной мною на просторах eBay. Желание обзавестись пастой для пайки было у меня давно, но поскольку в ассортименте моего инструмента не было и паяльного фена, то эта покупка постоянно отодвигалась на задний план. Но после того, как я наткнулся на бюджетный технический фен, было принято решение о приобретении совместно с ним и паяльной пасты. Выбор был сделан спонтанно, в основном опираясь на данные со страничек продавца, и пал на пасту MECHANIC XG-50.

Источник

NC-559-ASM-UV eBay

Этот боец дисквалифицирован досрочно Под номером четыре у нас китайский ГУТАЛИН. Фигурант обзора от BASAdm

под именем

AMTECH RMA-223

Цена на момент покупки составляла от 99 центов до 3-4 долларов, от жадности продавца.

Фотография стоковая, с ебая. Реальный фото под спойлером. Обращаем внимание на третье фото

Дополнительные фото

Обратите внимание на крышку тюбика, и его торцевую заглушку. В 99% случаев (кроме того, которорый указан здесь ниже) все флюсы, у которых вот такая черная крышка тюбика являются некачественным гуталином, у более-менее нормальных и просто хороших флюсов крышки ВСЕГДА на резьбе, у NC-559 и RMA-223 претендующих на оригинальность — оранжевые колпачки, у Kingbo RMA-218 своя синяя крышка, тоже на резьбе.

Расписывать «качества» не буду, но мое мнение полностью совпадает с предыдущим от BASAdm

: вазелин, гуталин, солидол, и прочие похожие вещества будут столь же эффективны, как и ЭТО. А то даже и эффективнее. Флюсующие свойства отсутствуют наглухо, больше всего напоминает по запаху масло минеральное, липкий, отмывается погано, остаются жирные разводы. Дымит, коптит, и такое прочее.

Дрянь, не стоящая своих денег, короче.

З.Ы.

Справедливости ради, вынужден рассказать еще кое что. Когда то давно (лет пять назад) я купил именно такой как на стоковом фото шприц. Содержимое было белое, практически как молоко, и это был довольно хороший флюс, не смотря ни на что. Т.е. это был 146% НЕ флюс, названый NC-559, но вполне годный. Собственно, узрев на ебае картинку, я и повелся на нее. Но — не тут то было! (ц) Видимо, поскольку китайцы сами себе подложили знатную свинью, продавая много лет подряд говно и гуталин под этикеткой «RMA-223» создали ему шикарную антирекламу, и его перестали покупать. А поскольку залежи надо было распродавать — начали прямо поверх старой клеить новую наклейку «NC-559» и продавать.

Что такое СМД и основные принципы

Применение флюса для пайки СМД компонентов имеет свои особенности, которые позволяют улучшить соединение поверхности микросхем и плат. Общая рекомендация по применению флюса для пайки SMD эффективны к чип-резисторам, а также SOIC, LQFP, QFN и другие. Нанесение тончайшего слоя материала позволяет осуществлять производственную пайку без ущерба качества. Кстати, дословно с английского значение паста для пайки SMD, переводится как «использование компонентов для поверхностной пайки»(Surface Mounted Devices). Как видно из рабочего названия пасты, она позволяет обеспечить достаточную монтажную плотность соединения по сравнению с обычными технологиями.

Процесс пайки SMD компонента

Большинство умельцев ошибочно считает, что использование СМД-компонентов непрактично в домашних условиях. Большинство мастеров считает, что только ТН-технология может понадобиться в домашних условиях, хотя главная проблема, это выбор правильного диаметра жала паяльника. Неопытные мастера действительно не знают тонкостей применения пайки SMD паяльной пастой, так как результатом работы является «заляпывание» оловом СМД – контактов печатной платы. Чтобы избежать типичных ошибок, следует учитывать некоторые параметры: капиллярный эффект, который должен иметь тонкую структуру строения, а также поверхностное натяжение и правильное смачивание обрабатываемой поверхности. Игнорирование поставленных задач не сможет в полной мере ответить на трудный вопрос, какой флюс лучше для пайки SMD в домашних или промышленных масштабах.

Качественный контакт с ножками микросхемы платы с SMD компонентами происходит по одной простой причине, эффект начинает оказывать сила общего действия натяжения, которая формирует отдельные независимые капли образования на поверхности платы олова.»

Как видно из общего описания, действия мастера сведены к минимуму и флюс для пайки SMD компонентов осуществляет только разогрев ножек применяемых частей микродеталей. Помните, при работе с очень мелкими компонентами и деталями может произойти схватывание (непредвиденное соединение) технологических элементов к жалу работающего горячего паяльника, что негативно сказывается на дальнейшей работе микросхемы.

ТЕСТЫ

Сперва решил проверить расходники на окисление, намазав каждым флюсом область контактов размером 2×3

на макетной плате: столбцы

AB — RMA-223, DE — Kingbo 218, GH — NC-559

. После чего плата отправилась лежать на шкаф, с периодичностью в несколько дней доставал её оттуда и делал снимок. Общее время тестирования заняло около месяца. Многие, заметил, любят спрашивать зачем отмывать флюс, последнее фото в этой серии снимков — наглядно объяснит, зачем.

Видно, что флюс 559 (UV TPF)

более активнее, чем

218-й

,

223-й

же никаких эффектов не проявил.

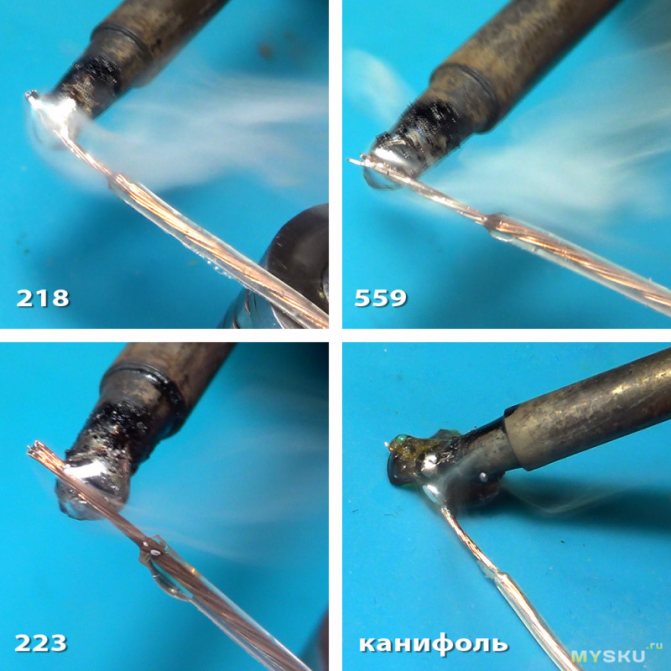

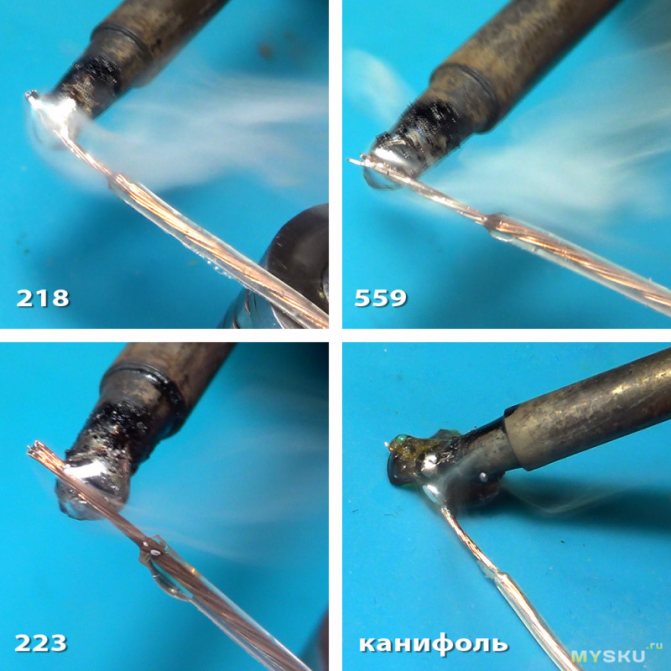

Запах и густота дыма

RMA-223

— в обычном виде первое время после получения имел нехарактерно кулинарный запах, а именно — запах каких-то специй, которыми заправляют блюда. Потом этот запах сменился на нейтральный. При пайке также нет ярко выраженного запаха. Дыма мало.

Kingbo 218

— приятный свежий запах в обычном виде, при пайке же — вместе с большим количеством дыма становится противным.

NC-559

— лёгкий ненавязчивый химический запашок, на нюх особо не бросается, однако когда начинаешь паять, понимаешь, какой он мерзкий. Дыма столько же примерно, как и у

218-го

.

Для отвода паров и дыма пользуюсь гофрированной вытяжкой от кондиционера, с интегрированным мною позднее кулером, работающим на выдув воздуха из комнаты. Второй конец трубы выведен в окно.

Особенности технологии в заводских условиях

Для промышленного производства паста для пайки SMD компонентов адаптирована под групповую систему, где задействована электронная система нанесения флюса по поверхности микросхемы. На поверхности контактных рабочих площадках используют тонкую технологию нанесения при помощи шелкографии. Таким образом, по своей технологии и консистенции материал чем-то напоминает нам привычную зубную пасту. Субстанция включает в себя припой порошка, а также компоненты флюса. Вся субстанция перемешивается и конвейерным способом наносится на поверхность микросхемы.

Внешний вид пасты для СМД

Автоматизированная система аккуратно переворачивает платы, которые необходимо запаять, далее микросхемы перемещаются в температурный шкаф, где происходить растекание массы с последующим припоем. В печи, под воздействие требуемой температуры происходит условное обтекание технологических контактных ножек SMD компонентов, и в итоге получается довольно прочное соединение. После температурного шкафа микросхему снова перемещают в естественную среду, где происходит остывание.

Можно ли самостоятельно паять пастой SMD?

Теоретически да, но практически нужен довольно большой опыт для проведения данной технологической операции. Для работы нам понадобятся следующие инструменты и препараты:

Флюс всегда должен быть в жидком состоянии, таким образом, вы полностью обеззараживаете поверхность микросхемы. Кроме этого, препарат в процессе работы убирает образование окислов на поверхности платы. Помните, что спиртовой раствор совместно с канифолью не могут обеспечить качество пайки, и их применение допустимо только в том случае, если нет под рукой подходящего состава для пайки.

Выбор паяльника

Для работы требуется подобрать специальный паяльник, который имеет регулировку диапазона нагрева. Для работы с микросхемой подойдёт паяльник, который имеет рабочую температуру нагрева не боле +250…+300 С. Если под рукой нет такого паяльника, допускается использовать устройство с мощностью от 20 до 30 Вт и не более 12-36 Вольт.

Паяльник с напряжением 220 Вольт не сможет обеспечить качество пайки, где очень трудно регулировать требуемую температуру нагрева флюса.

Паяльник для пайки СМД компонентов

Не советуем применять паяльник с жалом типа «конус», это приведёт к повреждению обрабатываемой поверхности. Самым оптимальным жалом является тип «микроволна». Паяльник с напряжением 220 Вольт не только быстро нагревается, но и приводит к тому, что в процессе пайки происходит улетучивание компонентов. Для эффективной работы паяльника, рекомендуем использовать тончайшую проволочку для обеспечения взаимодействия жала, флюса и припоя.

Но, для микросхемы процедура пайки немного отличается от вышеприведённой:

В некоторых случаях допускается использовать для пайки специальный паяльный фен, но для этого необходимо создать подобающие рабочие условия. Помните, что фен допускается разогревать только до температуры +250 С, не более (в редких случаях до +300 С).

Источник

Ликбез для начинающих

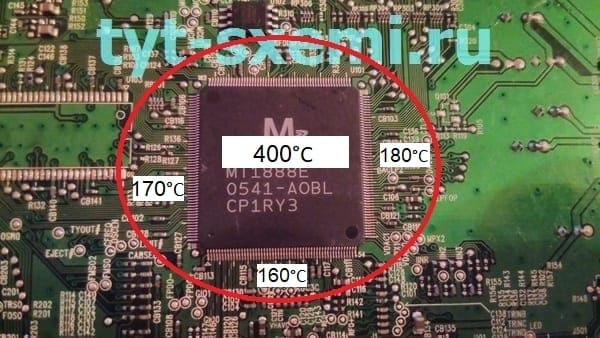

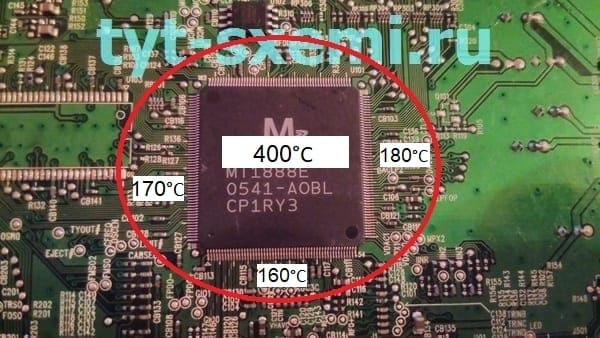

Для выпаивания детали из платы, нужно сделать так, чтобы контакты разогрелись до плавления припоя (примерно 230 °C). Основная ошибка начинающих — место паяльных работ сразу прогревают на 300 — 350 °C.

Например, нужно выпаять микросхему из платы паяльной станцией Lukey 702.

Многие радиолюбители и электронщики выставляют параметры нагрева выше 300 °C.

В первый момент, на деталь действует около 200 °C. На контактах и окружающем месте паяльных работ комнатная температура.

Нагрев детали достигает 300 °C, а контакты еще не дошли до 200 °C.

На микросхему поступает критическая температура 350 °C. Тем временем, окружающее место пайки неравномерно прогревается, даже если происходят равномерные движения феном по месту пайки. На контактах детали появляется заметная разница температур.

400 °C и микросхема начинает зажариваться.

Еще чуть-чуть, и она отпаяется из-за того, что и контакты практически нагрелись до плавления припоя. Но это происходит потому, что плата прогрелась. И в данном случае, это произошло неравномерно. Высокие значения температур приводят к тепловому пробою микросхемы, она выходит из строя. Плата сгибается, чернеет, появляются пузыри из-за вскипевшего текстолита и его составляющих.

Такой метод пайки очень опасен и не эффективен.

Как все-таки без ущерба паять детали?

Нужно проанализировать место пайки и оборудование:

- Оценить толщину платы. Чем толще плата – тем сложнее и дольше ее прогревать. Плата представляет собою слои дорожек, маски, площадки и много металлических деталей, которые очень теплоемкие.

- Что находится рядом. Чтобы не повредить окружающие компоненты, нужно их защитить от температуры. С этой задачей справятся: термоскотч, алюминиевый скотч, радиаторы и монетки.

- Какая температура окружающей среды. Если воздух холодный, то плату придется нагревать чуть дольше. Особое значение имеет то, что находится под платой. Не нужно паять на металлической пластине, или на пустом столе. Лучше всего подойдет деревянная дощечка или набор салфеток. И при этом плата должна находиться в одной плоскости, без перекосов.

- Оборудование. Многие паяльные станции продаются без калибровки. Разница между показываемой температуры на индикаторе и фактическая может достигать как 10 °C, так и все 50 °C.

Паяльная паста и ее свойства

Первоначально подобные составы применялись только в SMT-технологиях. Сейчас их область использования увеличивалась. В состав паяльной пасты для SMD входят следующие ингредиенты:

Добиться качественной пайки можно только в той ситуации, если были соблюдены все условия и срок хранения паяльной массы. У большей части ингредиентов подобных составов срок годности не более полугода. Хранить их нужно при температуре +2…+10°C. В помещении не должно быть слишком холодно или жарко. Уровень влажности воздуха при этом не должен превышать 80%. Перед применением состава его нужно разогреть до комнатной температуры и лишь после этого открывать банку или извлекать субстанцию из шприца. В некоторых случаях на прогрев уходит около 5-6 часов.

Также необходимо учитывать, что со временем паяльная смесь утрачивает свои свойства. Подбирать материалы для пайки оловом или иными материалами нужно с учетом следующих требований:

Кроме того, материалы для паяльной пасты должны легко дозироваться и подходить для трафаретной печати.

Процедура пайки

Пайка медных проводов технологически несложно, медь хорошо поддается обработке, не теряя токопроводящих свойств, при этом места соединения прочные. Пайка медных проводов, расположенных в распределительной коробке, происходит в следующей последовательности.

- Провода в распределительной коробке обрезают до необходимой длины – 20–25 см и правильно распределяют по цвету: желто-зеленые – это заземление, синие – ноль, белые (коричневые, красные или черные) – это фаза. При помощи специальных съемников с них удаляют изоляцию, оставляя оголенные концы длиной 4,5–5 см.

- Соединяют провода крест накрест – это необходимо, чтобы скрутка получилась равномерной и плотной. Чтобы сделать скрутку правильно, один провод кладется на другой, для соединения трех проводников первый кладут поверх двух других. Производят скрутку, затем ее обжимают при помощи пассатижей, обрезают лишние хвостики и опять обжимают.

- Перед началом пайки скрутку обильно смачивают флюсом или помещают в него.

- Чтобы спаять провода правильно, скрутку нагревают паяльником или горелкой до тех пор, пока не начнет закипать флюс. Как только флюс начнет закипать, сверху на скрутку кладется припой. Для пайки меди используют припой ПОС-60 или аналоги. При использовании паяльника для соединения проводов его жало располагают снизу скрутки.

- Когда припой расплавится, он под действием сил натяжения растечется и заполнит скрутку, образуя надежное соединение. Красноваты медный цвет проводов приобретет серебристый оттенок.

- Последний шаг – изоляция места соединения. Для этого спаянное место обматывают ПВХ-изолентой начиная от неснятой изоляции. Клеевой слой изоленты со временем высыхает, а сама она может размотаться. Поэтому поверх нее надевается термоусадочная трубка подходящего диаметра, которая прогревается феном до усадки в размерах. Она плотно обжимает изоленту и обеспечивает дополнительную изоляцию.

- Аналогично производится дальнейшая пайка проводов в распределительной коробке – фазных и нулевых.

- После спайки и изоляции скруток провода аккуратно укладывают в распредкоробку и закрывают ее.

Важные технические характеристики

Выбирать паяльную массу нужно с учетом ее физико-химических свойств. Эти характеристики находятся в прямой зависимости от ингредиентов состава. Такими свойствами являются:

Кроме того, пасты безотмывочного типа не провоцируют образование коррозии, а водосмывные — могут приводить к таким проблемам на участке пайки, так как в их составе присутствует ряд органических веществ.

ОБНОВЛЕНИЕ:

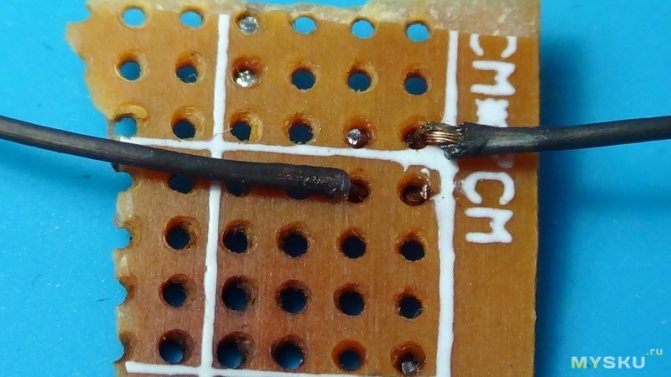

Ещё один тест на нейтральность/активность флюсов под воздействием нагревания паяльником и последующем остывании (за идею спасибо u3712), лишний раз доказывающий необходимость смывания флюсов после работы. Сделал заготовку, где припаял рядом два проводка так, чтобы каждый занимал по 2 пятачка, продев два отверстия в плате по принципу зашивания ткани нитками.

К другим концам проводков подсоединил щупы тестера, включённого в режим измерения сопротивления.

Изготовление в домашних условиях

Иногда готовой паяльной массы не оказывается в наличии, поэтому полезно узнать о способах ее изготовления. Для этой цели необходимо подготовить паяльный жир и прутик припоя из свинца и олова. При отсутствии первого материала его можно заменить вазелином ЛТИ-120.

Припой необходимо размельчить с помощью надфиля или специальной насадкой для дрели. Готовая крошка должна состоять из мелких частичек. Она убирается в емкость, в которую добавляется вазелин в соотношении 1:1 и небольшое количество флюса.

Все компоненты самодельной пасты тщательно перемешиваются и разогреваются на водяной бане. Готовый состав можно хранить в крупном шприце. С помощью него пастообразная субстанция и будет наноситься на платы.

RMA-223

Намазал сперва RMA-223

промеж двух контактов. Приложил нагретое жало паяльника к краю одного из контактов, чтобы их не замкнуть, флюс таял и я смотрел на тестер. Как была бесконечность, так она и осталась.

Убрал паяльник, дав возможность остыть заготовке — также без изменений. Флюс нейтрален.

Преимущества применения

Паяльные пасты используются не только в быту, но и в промышленности. Такое обширное распространение этого материала объясняется следующими его преимуществами:

Если нет возможности или желания самостоятельно изготавливать смесь, можно приобрести готовый вариант. Но нужно запомнить, что качественная паяльная паста стоит около 10 американских долларов за 50 г. Более дешевые варианты обладают низким качеством и могут не только не обеспечить достаточной надежности фиксации, но и привести к дополнительным проблемам при последующем использовании электронного изделия. Чтобы избежать проблем, покупать такие материалы лучше в сертифицированных магазинах или непосредственно у производителей.

Источник

Разновидности

Современный рынок предлагает продукцию от брендов ALPHA, HERAEUS, Felder и т.д. Все пасты для паяльных работ классифицируются по следующим признакам:

- по составу припоя — без галогена или галогенсодержащие;

- по необходимости в дополнительном отмывании;

- по типу припоя — без свинца или свинцовые;

- по температурным показателям — высоко-, средне-, низкотемпературные.

Если состав не смывается, в нем содержится канифоль. В такой ситуации для промывки элементов необходимо воспользоваться специальными растворителями.

Необходимо учитывать и то, что увеличение уровня паяемости элементов сопровождается снижением надежности фиксации. Например, составы с содержанием галогена обладают высокой технологичностью, однако их надежность находится на низком уровне.

Паяльная паста для smd какая лучше с припоем

Михаил Нижник

, генеральный директор, ООО «Группа МЕТТАТРОН»

Автор обобщает сведения о свойствах и поведении паяльных паст при пайке, опираясь на обширный опыт работы с паяльными пастами . Статья будет интересна технологу, работающему на линии поверхностного монтажа.

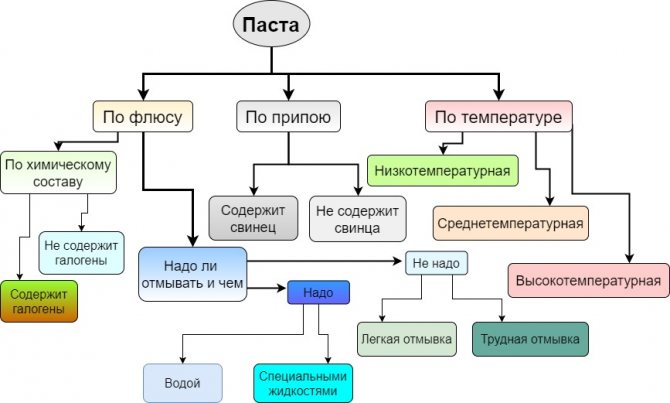

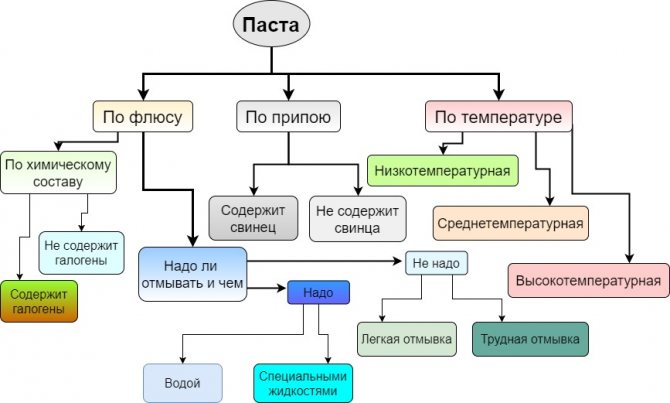

Виды паяльных паст

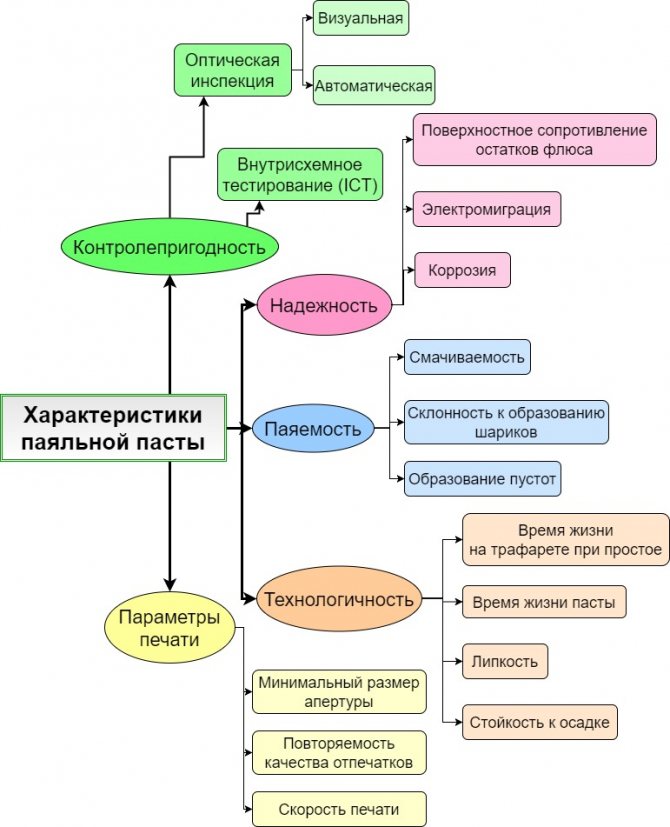

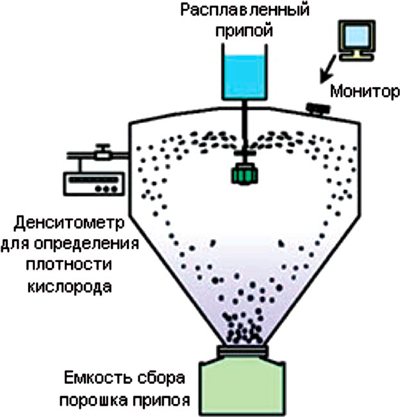

Пасты классифицируются по типу флюсов (см. рис. 1).

«Водорастворимую» паяльную пасту (остатки флюса после пайки растворяются водой), требующую обязательной отмывки из-за содержания активного флюса (см. таблицу 1), отмывают последовательно обычной, дистиллированной и деионизированной водой, причем на каждом этапе применяют струйную отмывку или ультразвук. Для «водорастворимых» паст, не требующих обязательной отмывки, процесс ограничивается дистиллированной водой.

Рис. 1. Классификация паяльных паст

Таблица 1. Классификация флюсов

| Активность флюса (% содержание галогенов) | Канифольные Rosin (RO) | Синтетические Resin (RE) | Органические Organic (OR) | Необходимость отмывки |

| Низкая (0%) | ROL0 | REL0 | ORL0 | Нет |

| Низкая ( 2,0%) | Обязательно |

С пастами, требующими отмывки специальными жидкостями, ситуация иная. Вне зависимости от наличия в составе галогенов, такие пасты основаны на канифольных флюсах, поэтому для их отмывки после пайки рекомендуется применять растворитель типа HCFC и омыляющий реагент. Потом отмывочные жидкости, в свою очередь, отмываются дистиллированной, а затем деионизированной водой.

Вместе с тем, многие паяльные пасты, не содержащие галогенов, отмываются трудно и оставляют на поверхности плат белесый остаток флюса. При этом стойкость к осадке считается важнее отмываемости.

Большинство паяльных паст, не требующих отмывки, освобождают производство от этого технологического процесса. Флюсы таких паст защищают паяное соединение от коррозии подобно лаку. Сосредоточимся на пастах, не требующих отмывки: они наиболее технологичны.

Рис. 2. Состав паяльных паст

Часто говорят: безотмывочные пасты не должны содержать галогенов. Надо четко уяснить, что если в документации на пасту указано «Требует отмывки», то мыть надо обязательно, а если такой маркировки нет, то вопрос решается исходя из дополнительных требований к изделию: внешний вид, нанесение лака.

В Японии, например, галогенсодержащие пасты (0,2%) в процессах без отмывки после пайки гораздо популярнее безгалогенных. Галогенсодержащие паяльные пасты сравнительно более технологичны, например, по паяемости, но часто уступают безгалогенным пастам по надежности, что проявляется в снижении сопротивления изоляции готового монтажа. Это объясняется более высокой химической активностью остатков флюса. Таким образом, паяемость и надежность, в большинстве случаев, — взаимоисключающие факторы.

Рис. 3. Основные характеристики, учитываемые при разработке или выборе паяльных паст

В идеале, для пайки без отмывки нужна паста без галогенов, но с паяемостью, как у галогенсодержащей пасты.

Трудность заключается в повышении химической активности безгалогенных безотмывочных паст. В большинстве таких паст в качестве активатора вместо галогенсодержащих соединений используются органические кислоты, причем чем меньше молекулярный вес кислоты, тем больше способность активации. Поскольку активирующее действие органических кислот гораздо слабее, чем у галогенсодержащих компонентов, стараются ввести в систему флюса пару десятков относительно активных органических кислот.

Вместе с тем такие высокоактивные органические кислоты поглощают влагу. Это чревато: оставшаяся в остатках флюса на поверхности подложки кислота при взаимодействии с водой ионизируется, что уменьшает поверхностное сопротивление изоляции и ведет к электромиграции.

В системах активации в паяльных пастах (здесь автор опирается на технические данные по пастам ) используются менее гигроскопичные органические кислоты и специально разработанный безионный активатор. Эта специальная система не диссоциирует на ионы, ее электрические свойства стабильны, а активирующая способность не уступает галогенам. Благодаря высокой температуре активации, безионный активатор в сочетании с тщательно подобранными органическими кислотами делает активацию на стадии оплавления более длительной. В результате паяемость улучшается не в ущерб надежности.

Вот примеры популярных типов паст:

Состав паяльных паст

Паяльные пасты состоят из припоя и флюса (см. рис. 2). При выборе комплекса припой + флюс для паяльной пасты учитывают характеристики, приведенные на рис. 3.

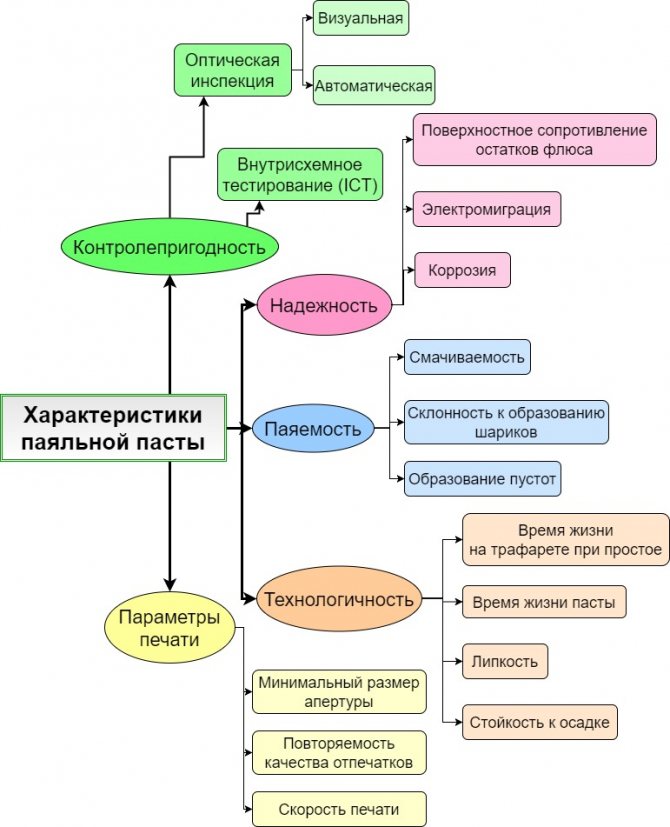

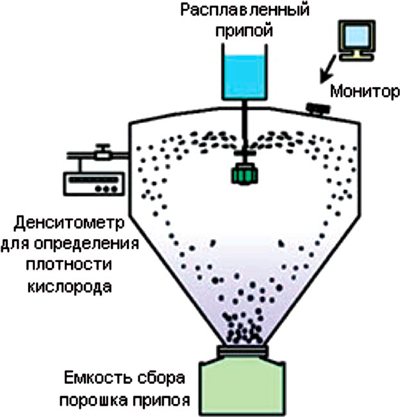

Для производства порошка припоя используют методы газового и центробежного распыления. Особенности метода газового распыления:

— получение частиц малого размера;

— легкость управления процессом образования окисной пленки на поверхности частиц;

— низкий уровень окисления частиц припоя.

Полученные частицы порошка припоя имеют размеры 1–100 мкм. На распределение размеров частиц припоя и их диаметр влияет скорость подачи припоя, скорость вращения шпинделя и содержание кислорода.

Рис. 4. Получение порошка припоя газовым распылением

Порошок получают в емкости высотой около 5 м и диаметром 3 м, которая заполнена азотом и кислородом очень малой плотности (см. рис. 4). Слитки припоя плавят в тигле, расположенном в верхней части резервуара. Расплавленный припой капает вниз на шпиндель, вращающийся с большой скоростью. Когда капли припоя попадают на шпиндель, происходит разбрызгивание припоя в направлении стенок резервуара, при этом припой приобретает сферическую форму и затвердевает до того, как эти частицы достигнут стенки резервуара.

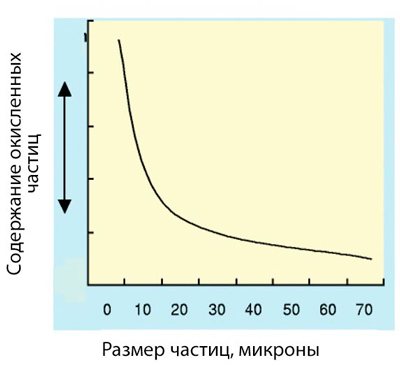

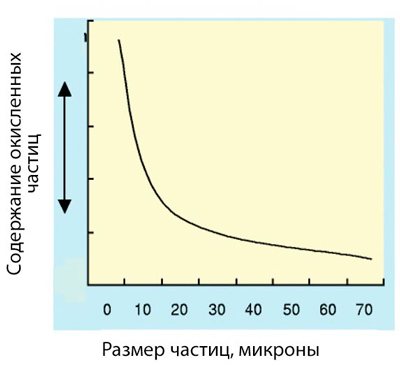

Рис. 5. Степень окисления частиц припоя в зависимости от их размера

Затем порошковый припой попадает на сортировочное сито, где лучше всего использовать метод двойной сортировки порошка припоя. На первой стадии порошок сортируют струей азота от воздуходувки. При этом отсеиваются частицы с размерами меньше нужного. Затем порошок идет на сито, где задерживаются частицы с размерами, превышающими заданные величины.

Паяльные пасты с размером частиц 20–38 мкм применяются при монтаже печатных плат с шагом апертур трафарета до 0,4 мм, а с размером 20–50 мкм — для шага от 0,5 мм.

На качество порошков влияют два фактора.

Распределение размера частиц влияет на реологию паяльных паст, печать, растекаемость, характер отделения от трафарета и показатели осадки паст. Минимальный размер апертур трафарета зависит от минимального размера контактных площадок на печатной плате, при этом максимальный размер апертуры меньше или равен размеру контактной площадки. Нужный размер частиц подбирайте из расчета, что в самую маленькую апертуру трафарета должно гарантированно уместиться не менее 5 частиц припоя, как показано на рис. 12.

Второй компонент паяльной пасты — это флюс. Роль флюса в паяльных пастах та же, что и при пайке «волной припоя», или селективной пайке. Флюс должен:

— удалить оксидную пленку и предотвратить повторное окисление в процессе пайки. Металлические поверхности в условиях высоких температур при оплавлении быстро окисляются. Твердые компоненты флюса при этих температурах размягчаются и переходят в жидкое состояние, покрывая и защищая спаиваемые поверхности от повторного окисления. Флюс восстанавливает металл и удаляет оксидную пленку с поверхности контактов электронных компонентов, финишного покрытия печатной платы и поверхности порошка припоя;

— удалить загрязнения. Впрочем, флюс не справится с большим количеством пото-жировых отпечатков, поэтому лучше плату брать в руки в перчатках;

— обеспечить стабильность вязкости пасты, требующуюся при печати и оплавлении.

Основные флюсующие компоненты и их роль указаны в таблице 3.

Таблица 3. Основные флюсующие компоненты и их роль

| Группа | Вещества | На что влияют | Пояснение |

| Активаторы | Аминхлоргидрат. Органические кислоты и т.д. | Активирующая способность (паяемость). Надежность (поверхностное сопротивление остатков флюса, уровень электромиграции и коррозии). Срок хранения. | Именно эти компоненты в основном обеспечивают эффективное удаление окислов. Активаторы не только размягчают и переводят в жидкую форму древесные смолы, они также смачивают поверхность металла и реагируют с окислами. |

| Канифоли | Древесная канифоль. Гидрированная канифоль. Диспропорционированная канифоль. Полимеризующаяся канифоль. Канифоль, денатурированная фенолом. Канифоль, денатурированная эфиром. | Печать. Паяемость. Стойкость к осадке. Клейкость. Цвет остатков флюса. Контролепригодность. | Эти виды канифоли размягчаются на стадии предварительного нагрева (температура размягчения 80–130°С) и растекаются по поверхности частиц припоя и по подложке. обычно использует натуральные древесные канифоли. В зависимости от вида обработки они имеют различный цвет (чаще всего желтый или желто-оранжевый), активирующую способность и температуру размягчения. Для управления технологическими свойствами (осадкостойкостью, клейкостью и т. д.), а также свойствами остатка (его цветом, пластичностью, способностью обеспечивать тестируемость схемы) обычно в состав флюса входит не менее 2–3 различных видов канифоли. |

| Тиксотропные материалы | Пчелиный воск. Гидрированное касторовое масло. Алифатические амиды. | Четкость печати. Вязкость. Тиксотропность. Стойкость к осадке. Запах. Отмываемость. | Эти компоненты позволяют обеспечить стойкость пасты к напряжениям сдвига, возникающим в процессе печати и установки компонентов на плату, и восстанавливают вязкость пасты после нанесения ее на подложку. Дополнительные компоненты обеспечивают легкое отделение пасты от трафарета, что улучшает качество печати. |

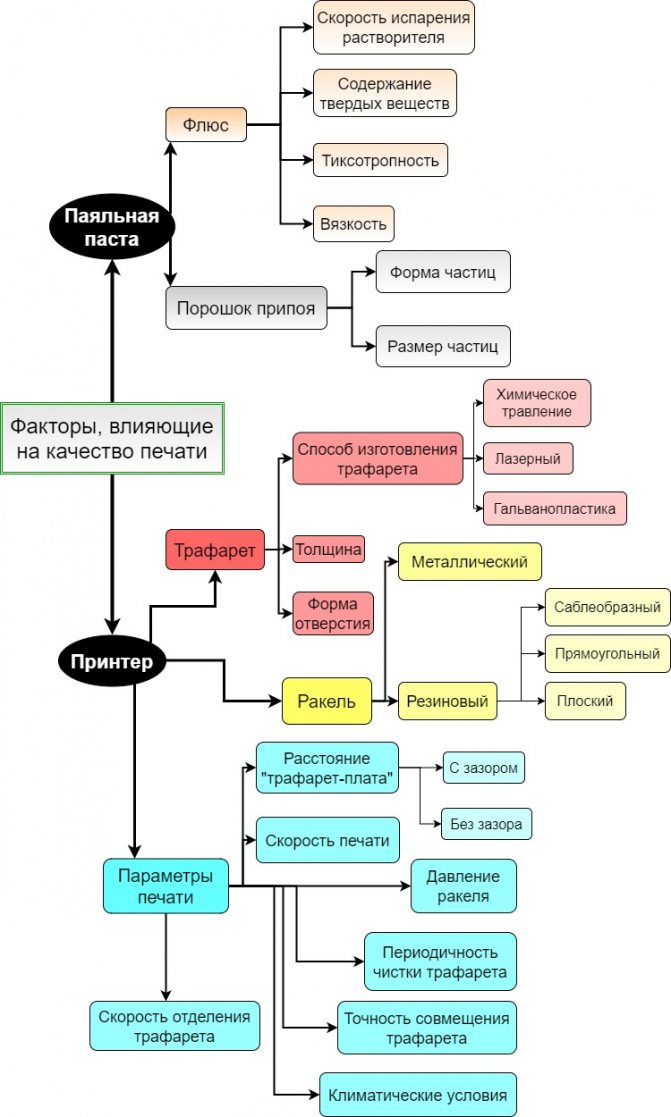

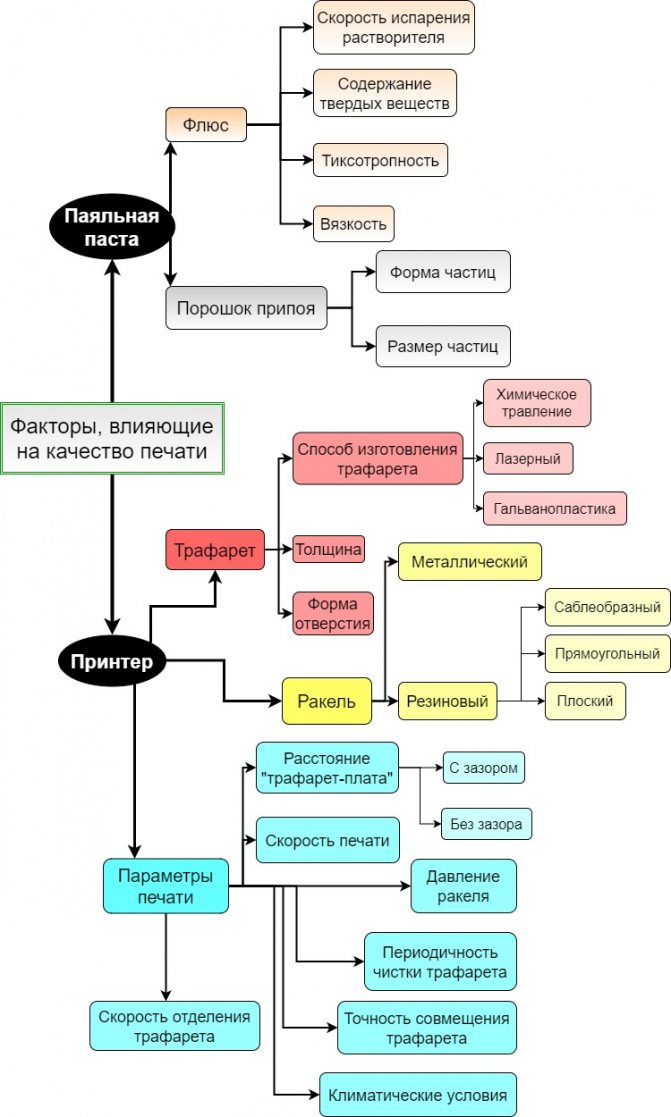

Рассмотрим теперь факторы, влияющие на качество печати.

Рис. 6. Факторы, влияющие на качество печати

NC-559-ASM-UV(TPF) eBay

Цена на момент покупки была $5.5, сейчас не изменилась. Фришип. Первый участник конкурса зрительскихмоих личных симпатий за звание «Флюс №1 в работе». Этот флюс у нас пойдет далее в тестах под номером один.

дополнительные фото

Имеет маркировку NC-559-ASM-UV(TPF). Уф-маркера (на его наличие нам указывает инлекс -UV) не имеет (хотя заявлен!). Упаковка — 10сс шприц-картридж для пневмодозатора. Цвет — янтарно-желтый, содержимое шприца однородное, без пузырей воздуха, при комнатной температуре — густой, можно выдавить имеющей четкую форму колбаской, объем картриджа порядка 10 с чем-то кубиков, точно не мерял, т.к. брал для тестов, и лежит он на запас, пока в работу не беру. Обратите внимание на пробку-поршень картриджа, и ее конструкцию — такая пробка встречается в среднего качества флюсах, служит косвенным индикатором качества содержимого. Ни разу не нарывался на хреновый флюс в такой упаковке, но и с неба звезд он никогда не хватал. Этикетка глянцевая (у оригинала — матовая), надписи выполнены полиграфическим методом (у оригинала — термотрансферный принтер), также присутствует голографическая наклейка (ни на одном оригинальном флюсе не встречается, насколько мне известно, — еще один явный признак НЕоригинала). Дымность средняя, если не лить прямо на паяльник шприцами — то дымовой завесы не создает. Запах специфический, но не неприятный, не сильный. Сравнивал с заведомо неплохим NC-559 (п.2 обзора) и RMA-218 (п.3 обзора), паяет не хуже, отмывается неплохо. Но немного не то

Флюс EFD NC-D500 6-412-A Flux-Plus

На втором месте с серебряной медалью американский флюс EFD NC-D500

6-412-A Flux-Plus. Он представляет собой гелевый флюс, который содержит канифоль, растворитель и немного активатора. Многие мастера считают его самым лучшим флюсом из доступных. После пайки остается прозрачный твердый налет, который можно не отмывать.

можно не отмывать, мало дыма, прекрасная паяемость, легко наносить, особенно с пистолетом-дозатором.

дорогой (тюбик 10 г может стоить 1500 руб.), вонючий, попадаются подделки.

Что паять: SMD и BGA компоненты, можно конечно и провода, но дорого.

Чем смывать: не требуется, но если хочется, то фирменный аэрозоль Flux OFF, спирт, растворители.

Kingbo 218

Точно такая же процедура, уже с другим флюсом — 218, который уже проявил свою активность, по тесту выше, путём окисления медных контактов, которые спустя время окрасились в зелёный. Нанёс немного флюса меж двух контактов. Приложил нагретое жало. Появилось сопротивление в десятках МОм, которое стало снижаться по мере нагрева примерно до единицы и возле 1 МОм значение продолжало незначительно колебаться.

Убираем жало — сопротивление начинает расти по мере остывания, до десятков МОм и вплоть до бесконечности.