Индукционная паяльная станция – новейшее оборудование, широко распространенное как среди профессиональных мастеров и специалистов-электронщиков, так и среди радиолюбителей различных уровней. Обладающая высокой скоростью нагрева, долговечностью и безопасностью она используется для различного рода монтажных и демонтажных паечных работ на микросхемах, при установке мелких и чувствительных к перегреву smd радиодеталей.

Устройство для паечных работ с индукционным нагревом

Преимущества индукционных паяльников

Паяльная станция на Ардуино

Основными преимуществами подобного паяльного оборудования перед аналогами с керамическими нагревательными элементами являются:

- Высокая скорость нагрева – жало прибора разогревается до рабочей температуры менее, чем за 30 секунд;

- Надежность и долговечность – паяльное оборудование данного вида обладает высокой надежностью, при грамотном использовании имеет срок службы более 10 лет;

- Тонкость регулировки нагрева жала – наличие большого количества регулировок позволяет настраивать температуру нагрева жала с максимальной точностью, что особо важно при работе с дорогостоящими и чувствительными к воздействию высоких температур smd радиодеталями;

- Безопасность – в отличие от аналогов, такие устройства менее подвержены поломкам и пробоям питающего кабеля на корпус устройства;

- Удобство – паяльники таких приборов имеют удобную форму и небольшие размеры, благодаря чему хорошо подходят для пайки мелких деталей в труднодоступных местах.

Также такие устройства для пайки имеют очень высокий КПД, так как в качестве нагревательного элемента выступает ферромагнитный слой жала, паяльник практически не теряет тепла и полностью использует его для различных паечных работ.

Мини и микро на резисторах

Паяльник с нагревательным элементом на основе металлопленочного резистора МЛТ конструктивно аналогичен паяльнику из проволочного резистора, но выполняется на мощность до 10-12 Вт. Резистор работает с перегрузкой по мощности в 6-12 раз, т.к., во-первых, теплоотвод через относительно толстое (но абсолютно более тонкое) жало больше. Во-вторых, резисторы МЛТ физически в разы меньше ПЭ и ПЭВ. Отношение их поверхности к объему соотв. увеличивается и теплоотдача в окружающую среду относительно растет. Поэтому паяльники на резисторах МЛТ делаются только в вариантах мини и микро: при попытке увеличить мощность маленький резистор сгорает. Хотя МЛТ для спецприменения выпускаются на мощность до 10 Вт, своими силами реально сделать только паяльник на МЛТ-2 для мелких дискретных компонент (россыпи) и небольших микросхем, см. напр. видео ниже:

Видео: микро-паяльник на резисторах

Примечание: цепочка резисторов МЛТ может быть также использована в качестве нагревателя автономного аккумуляторного паяльника для обычных спаечных работ, см. след. ролик:

Видео: аккумуляторный мини-паяльник

Гораздо интереснее сделать мини паяльник из резистора МЛТ-0,5 для smd. Керамическая трубочка – корпус МЛТ-0,5 – очень тонкая и почти не препятствует теплопередаче на жало, но не пропустит тепловой импульс в момент касания полигона, отчего частенько сгорают компоненты smd. Подобрав жало (что требует довольно значительного опыта), smd таким паяльником можно не спеша паять, непрерывно контролируя в микроскоп процесс.

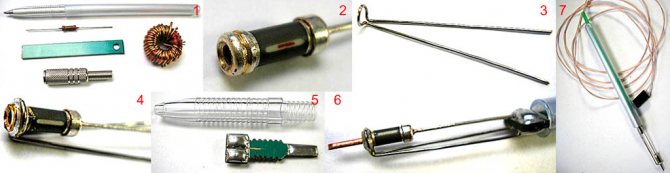

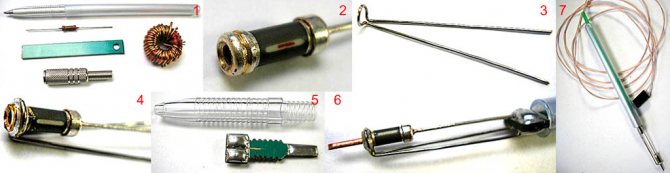

Процесс изготовления такого паяльника показан на рис. Мощность – 6 Вт. Нагрев либо непрерывный от инвертора из описанных выше, либо (лучше) с форсироваанным подогревом постоянным током от ИП на 12 В.

Как сделать мини-паяльник для микросхем из резистора МЛТ-0,5

Примечание: как сделать усовершенствованный вариант такого паяльника с более широким диапазоном применения, подробно описано здесь – oldoctober.com/ru/soldering_iron/

Устройство и принцип работы

Паяльная станция — принцип работы и разновидности

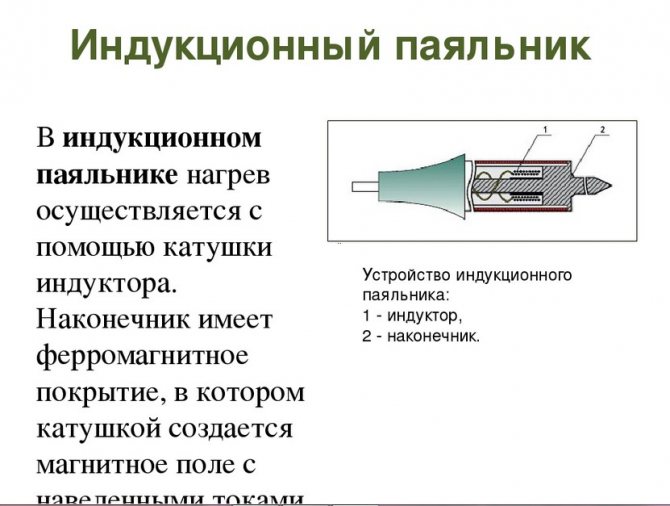

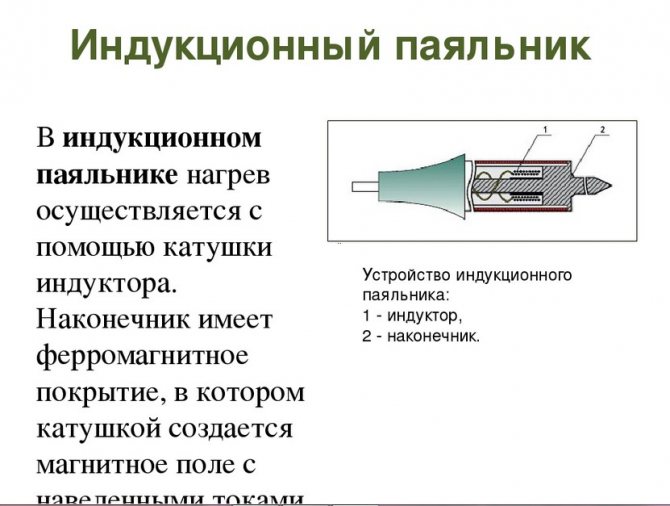

Индукционная паяльная станция состоит из следующих элементов:

- Электронный блок с понижающим трансформатором и генератором;

- Паяльник с нагревателем-индуктором, соединенный с блоком при помощи длинного гибкого кабеля и специального разъема.

Рабочим органом такого оборудования является паяльник с установленным внутри него индуктором – катушкой из медной проволоки, намотанной вокруг гнезда, в которое вставляется хвостовик сменной насадки с ферромагнитным напылением.

Устройство нагревательного элемента индукционной станции для пайки

Процесс нагрева жала индуктором происходит следующим образом:

- Генератор подает по питающему кабелю на катушку индуктора высокочастотный ток с напряжением 36 Вольт;

- Ток, проходящий через витки индуктора, порождает переменное магнитное поле, силовые линии которого пересекают находящийся внутри индуктора хвостовик жала с ферромагнитным напылением на поверхности;

- Магнитное поле при взаимодействии с ферромагнитным напылением на хвостовике жала приводит к его перемагничиванию и образованию вихревых токов. Данный процесс сопровождается выделением большого количества тепла и очень быстрым нагревом хвостовика, следом и всего жала до высокой температуры.

Регулировка тока (его частоты, следовательно, и температуры жала) производится при помощи регулировочных энкодеров на электронном блоке.

Температурные регуляторы для паяльника

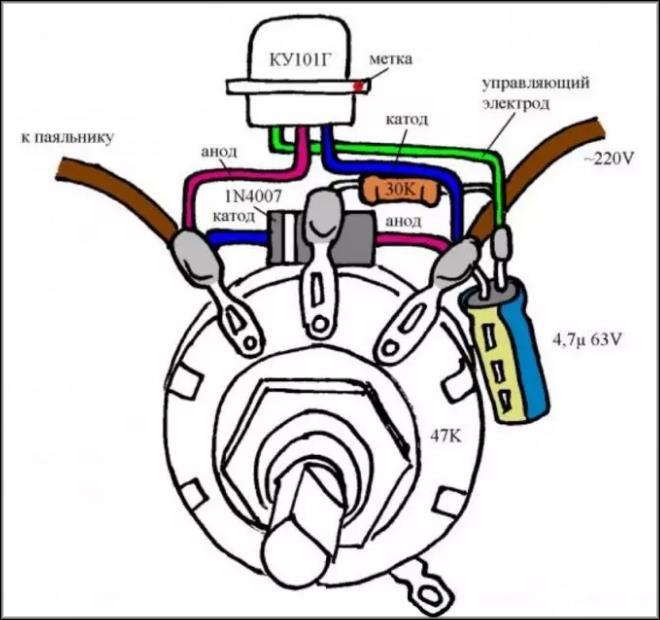

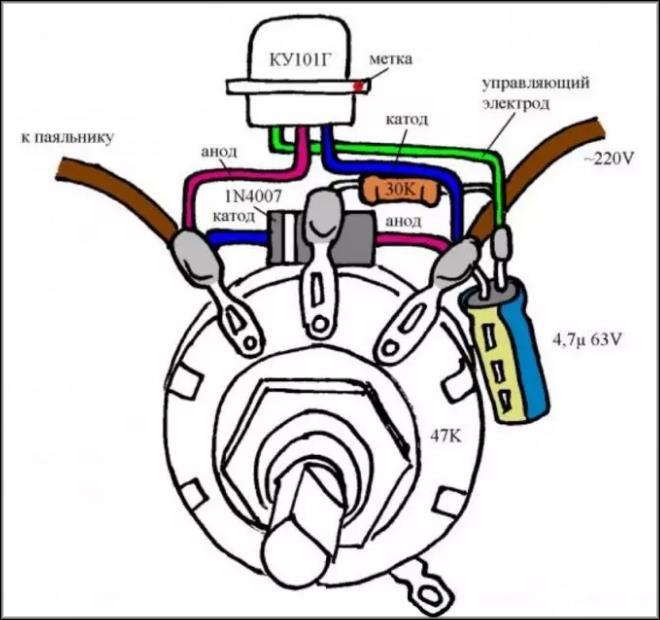

Первый вариант — регулятор температуры своими руками «с нуля» из тиристора, диода (1 А, 400–600 В), конденсатор (50–100 В) на 4.7 мкФ, резистора (30 кОм), резистора регулировочного (47 кОм).

Базой терморегулятора выступает переменный резистор, тиристор изолируют термоусадкой. Готовый узел размещают в корпусе БП, например, от телефонной зарядки.

Второй вариант: приспособить уже готовый прибор — диммер для настройки температуры паяльника, так называется устройство для регулировки света ламп накаливания. Так как последние применять стали реже, то и много таких приборов не используется.

Подключение диммера, чтобы создать паяльник с регулировкой температуры предельно простое — последовательно к жилам его кабеля питания в любом порядке. Процесс не сложнее подсоединения проводов к розетке, он почти аналогичен. В роли корпуса удобно использовать переноску на две розетки, которые можно вынуть.

Одну секцию оставляют, в другую вставляют диммер (теперь это регулятор для паяльника), вилку кабель паяльника помещают в такую модифицированную переноску, ручкой прибора регулируют напряжение, соответственно, и нагрев.

Принцип управления нагревом

Паяльная станция своими руками

В индукционных паяльных станциях применяются 2 способа контроля температуры, до которой нагревается жало паяльника:

- При помощи термодатчика, встроенного в жало, – размещенная в жале термопара подает сигналы в электронный блок, который на основе полученных данных и установленных регулировок осуществляет нагрев жала прибора до определённой температуры;

- При помощи сменных наконечников (картриджей) – в комплекте с большинством современных моделей подобных приборов для пайки идет несколько сменных насадок, имеющих ферромагнитное покрытие, утрачивающее свои магнитные свойства при определенной температуре.

На заметку. Технология использования сменных насадок картриджей с ферромагнитным напылением, обеспечивающим нагрев жала до определенной температуры, является разработкой и носит название «Умный нагрев», или «Smart heat».

Сменные насадки (картриджи) с ферромагнитным напылением

Первый способ встречается в недорогих полупрофессиональных моделях. Основные его преимущества – относительная дешевизна и простота регулировки. Второе техническое решение применяют в более дорогостоящих, качественных и надежных моделях профессиональных станций для паечных работ.

Для начала рассмотрим устройство паяльника, работающего по импульсному принципу

Рабочее жало представляет собой кусочек медной проволоки диаметром 1-3 мм (в зависимости от деталей, которые надо паять). Разогрев рабочего наконечника производится за счет пропускания через него тока большой величины при минимальном рабочем напряжении.

Принцип короткого замыкания, или точечной сварки. Еще один элемент конструкции – преобразователь сетевого напряжения 50 Гц в высокочастотное, с частотой в десятки килогерц. Вторичная обмотка соединена с токосъемниками рабочего жала.

Прибор довольно экономичен. Главным образом по причине кратковременного использования. Главное отличие от обычного паяльника – его не нужно постоянно держать включенным, для поддержания рабочей температуры. Нагрев жала происходит в течение нескольких секунд. Поэтому большую часть времени прибор не расходует электроэнергию.

Выбор подходящей модели

Основными критериями выбора подобного оборудования для пайки являются следующие:

- Мощность – наиболее удобны и практичны модели паяльных станций с регулируемой мощностью в диапазоне от 5 до 60 Вт;

- Частота тока в индукторе – для радиолюбителей и полупрофессионалов достаточно устройства с частотой тока от 400 до 700 КГц. Профессионалы и мастера применяют модели, имеющие значения данной характеристики до 13,5 МГц;

- Тип управления нагревом – большая часть современного оборудования данного типа выпускается с регулировкой температуры нагрева жала по технологии «Smart heat»;

- Количество независимых каналов – для того чтобы иметь возможность подключать, помимо паяльника, термопинцет, устройство должно быть оснащено 2 независимыми каналами;

- Размеры и вес – для удобной работы и переноски устройство должно иметь небольшие размеры и вес не более 1 кг;

- Также при выборе учитывают возможность послегарантийного ремонта устройства, наличие дополнительных комплектующих, делающих процесс пайки более удобным.

Краткий обзор

Начнем со станции с цифровым блоком управления Quick 203H (ее фото представлено на рисунке ниже).

Внешний вид станции QUICK 203Н

Оригинальная модель данной станции стоит в пределах $220-$240, китайский аналог можно найти по цене вдвое дешевле (при выборе обращайте внимание на комплектацию, может поставляться без паяльника). Отлично справляется с smd радиодеталями и содержащим свинец припоем.

Видео: обзор и работа в реальных условиях станции QUICK 203Н

Отрицательные моменты: массивные элементы и бессвинцовый припой необходимо долго прогревать.

Характеристики:

- Заявленная производителем мощность – 90Вт.

- Рабочая температура от 200С° до 420С°.

- На индукционную катушку подается напряжение 36В с частотой 400кГц.

- Стабилизация установленного теплового режима выполняется с погрешностью 2С°.

- Нагрев до рабочей температуры 350С° занимает не более 25 секунд.

Цифровой блок управления позволяет задать 10 температурных профилей, установить блокировку по паролю на включение, выполнить калибровку, назначить время задержки включения спящего режима и отключения устройства.

Тем, кто приобрел китайский аналог прибора, рекомендуется сразу побеспокоиться о покупке оригинального жала, поскольку то, что входит в комплект, скорее, декоративное, чем рабочее.

Теперь рассмотрим станцию PS-900, работающую по технологии SmartHeat® (ее внешний вид показан на рисунке 3). Это самая доступная модель из линейки OKI, ее ориентировочная стоимость около $250.

Характеристики:

- Минимальная мощность 5Вт, максимальная – 60Вт (регулируется автоматически).

- Индуктор работает на частоте 470кГц.

- Потребляемая мощность – 90Вт.

- Напряжение питания от 90 до 240В.

Особенности:

- Поскольку температурный режим задается картиджем-насадкой, панель блока управления упрощена до минимума, на ней имеется только кнопка включения питания.

- Имеется возможность заменить штатный индуктор с диаметром 7,5мм менее мощным пятимиллиметровым на 35Вт. Это дает возможность производить деликатную пайку при помощи микронаконечников.

- Паяльник автоматически включается при извлечении с подставки и выключается после установки обратно.

- Необходимо отдельно приобрести комплект наконечников-картриджей для различных режимов пайки.

Приведем, в качестве сравнения, основные характеристики одной из моделей высшего уровня — MX-5241(см. рисунок 6). Необходимо сразу предупредить, что в руках любителя такой инструмент станет дорогой игрушкой, не более.

Рисунок 6. МХ-5241 – техника для профессионалов

Характеристики:

- Диапазон выходной мощности от 5 до 80Вт (регулируется автоматически).

- Частота работы индуктора – 13,56МГц.

- Потребляемая мощность – 125Вт.

- Напряжение питания от 90 до 240В.

Два независимых канала позволяют одновременно использовать термопинцет и паяльник.

Благодаря индикатору мгновенной мощности существенно упрощается подбор необходимого картриджа-наконечника.

Стоимость этого «чудо-инструмента» более $1200.

Можно ли сделать индукционную паяльную станцию своими руками

Большое разнообразие моделей подобного оборудования делает его самостоятельное изготовление практически нецелесообразным и затратным, проще купить простой китайский прибор, который при небольшой стоимости будет иметь достаточно длительный срок службы и хорошее качество пайки.

Поэтому сделать индукционный паяльник своими руками можно исключительно из научного интереса, изучив внутреннее строение подобного устройство и происходящие в нем физические явления более детально и наглядно.

Разновидности инструмента

Выделяют 4 основных типа этих устройств. Они могут существовать как отдельные виды, но также их характеристики могут совмещаться. Основные виды паяльников:

- сетевой, работающий на частоте сети;

- с форсированным нагревом;

- импульсные;

- с изолированным жалом.

Существуют также импульсные паяльники с изолированным жалом и форсированным нагревом. Несовместимые типы — это сетевой и импульсный паяльник.

Импульсный, в отличие от нерегулируемого сетевого, уже может иметь регулировку мощности за счёт использования импульсного преобразователя, работающего на высоких частотах и умеющего изменять мощность методом широтно-импульсной модуляции. Благодаря сравнительно малым размерам преобразователя, этот тип индукционного паяльника является самым компактным из всех.

Паяльниками с форсированным нагревом называют устройства, имеющие в своём составе батарею мощных электролитических конденсаторов, включённых параллельно жалу и отделённых от него выключателями или мощными полевыми транзисторами. Работает такой форсаж следующим образом: когда жало отключено, транзисторы открываются и начинается заряд конденсатора. После окончания заряда они закрываются. Затем, когда жало включается, транзисторы снова открываются, разряжая конденсаторы, на короткое время мощность паяльника возрастает в несколько раз. Эта функция даёт возможность паять массивные элементы, обладающие большой теплоёмкостью.

Для исключения возможности повреждения микросхем были придуманы изолированные жала. В них рабочая поверхность жала электрически изолирована от нагревателя. Такие жала похожи на обычные паяльники: в роли жала выступает толстый медный пруток, на который намотано несколько витков провода большого сечения. Пруток защищает от контакта с проводом намотанная на него стеклоткань.

Сборка трансформаторного прибора

Этот вид паяльника является самым простым. Поэтому собрать его будет несложно.

Для этого понадобятся следующие компоненты:

- Сердечник от трансформатора типа ШП (если не найдёте, можете использовать тип П, он похуже, но тоже сойдёт).

- Медный провод в лаковой изоляции сечением 0,3 мм, для первичной обмотки.

- Медный провод или шина сечением 12−15 мм, которые пойдут на вторичную обмотку.

- Медная проволока, на 2−3 квадрата, для изготовления жала.

- 2 клеммы для его подключения.

- Выключатель в виде кнопки, работающей на замыкание.

- Любой удобный вам корпус для паяльника и сетевой шнур.

Сборка индукционного паяльника своими руками, схема:

Сначала нужно намотать первичку (при её намотке ориентируйтесь по сопротивлению — оно должно составлять порядка 40−50 Ом, это примерно 1500 витков), причём делать это нужно аккуратно, катушка должна быть намотана равномерно, без бугров по краям или по центру. Перед намоткой заизолируйте сердечник в месте, где будет находиться обмотка.

После намотки обмотайте первичную обмотку термостойким скотчем и приступайте к намотке вторички. Она должна состоять из одного-двух витков. Перед её намоткой снова заизолируйте сердечник, саму обмотку при этом изолировать не нужно, она играет роль радиатора, рассеивающего тепло, приходящее на него с жала. Все, трансформатор готов.

Осталось подготовить корпус, прорезав в нём отверстия для вентиляции, клемм и выключателя, затем установить в нём все детали и соединить их так, как указано на схеме. После этого припаяйте сетевой провод нужной вам длины и смонтируйте на конце вилку для подключения в сеть. Собрав корпус, включите получившийся у вас прибор в розетку и проверьте его работу. Если он плавит припой, и жало при этом не обгорает от перегрева, значит, все в порядке, можете спокойно им пользоваться.

Изготовление импульсной разновидности

Она самая распространённая из всех. Собирается так же просто, как и предыдущая.

Список запчастей, необходимых для её сборки:

- Электронный трансформатор на 12 вольт для галогенных ламп, мощностью 60−90 ватт.

- Медный провод сечением 3 мм, для вторичной обмотки и жала.

- Кнопка, работающая на замыкание.

- Клеммы.

- Кусочек стеклотекстолита для крепления клемм.

- Сетевой шнур с вилкой.

- Пластиковая водопроводная труба, для использования в качестве ручки.

Сначала нужно немного доработать драйвер от галогенки, а именно заменить вторичную обмотку импульсного трансформатора. Для этого разберите его.

Внутри он будет выглядеть следующим образом:

Красным обведена нужная деталь.

Нужно аккуратно её отклеить, затем, отпаяв выводы от платы, снять её окончательно. Потом снимите заводскую вторичную обмотку (она расположена поверх первичной) и установите свою, на половину витка. Просверлите плату так, как показано на фото:

После этого просверлите насквозь корпус так, чтобы отверстия в корпусе и плате совпадали. Это нужно для удобства вывода концов вторички наружу. Затем припаяйте и приклейте трансформатор, соблюдая соосность всех имеющихся отверстий, и соберите корпус, предварительно установив и припаяв кнопку с сетевым шнуром. Потом проденьте сквозь драйвер провод вторичной обмотки и согните его полукольцом. Осталось лишь соединить концы вторички куском текстолита с заранее просверлёнными в нём дырками, и закрепить на нём клеммы и жало, после чего сборку устройства можно считать завершённой.

Собранное устройство должно выглядеть следующим образом:

Вид сбоку:

Выполнение измерений с применением индукционной паяльной станции

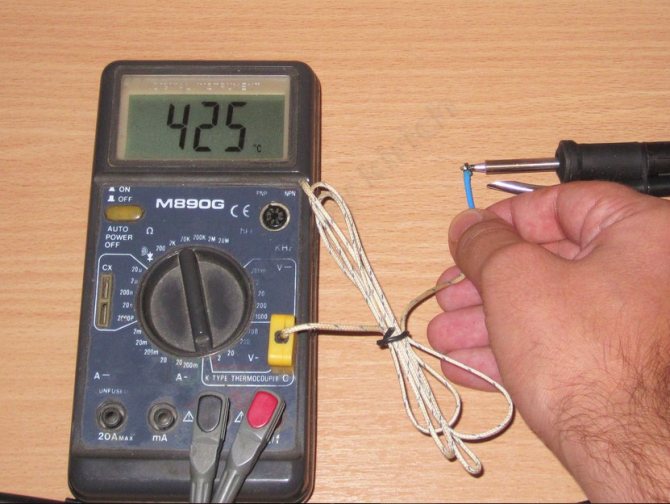

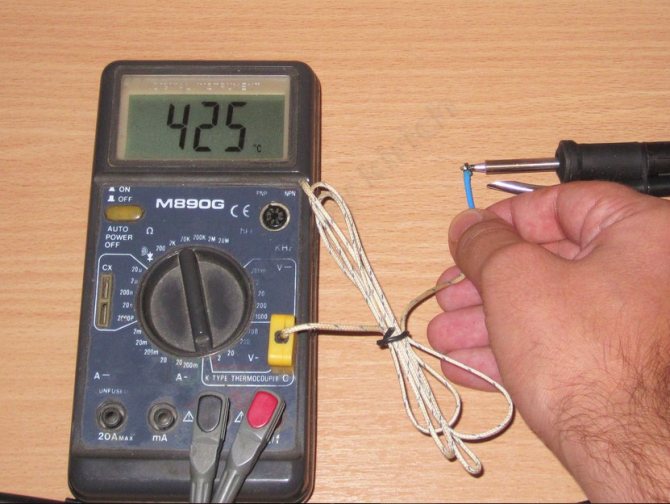

Контроль температуры пайки при помощи термопары и мультиметра

При пайке различных мелких радиодеталей, согласно требованиям различных нормативных документов, рекомендациям изготовителей электронных компонентов, технике безопасности, температура жала при его прикосновении к рабочей поверхности должна быть не выше 2700С. При работе с описываемым паяльным оборудованием данный показатель устанавливают при помощи регулировочных энкодеров на электронном блоке устройства. Проверяют правильность такой настройки, прикасаясь к жалу прибора кончиком термопары, подключенной к мультиметру.

Что такое smd

Sub Micro Devises, сверхминиатюрные устройства. Наглядно можно увидеть smd, открыв мобильный телефон, смартфон, планшет или компьютер. По технологии smd малюсенькие (возможно, меньше среза спички) компоненты без проволочных выводов монтируются пайкой на контактные площадки, по терминологии smd называемые полигонами. Полигон может быть с тепловым барьером, предотвращающим растекание тепла по дорожкам печатной платы. Тут опасность не только и не столько в возможности отслоения дорожек – от нагрева может порваться пистон, соединяющий слои монтажа, что приведет устройство в полную негодность.

Паяльник для smd должен быть не только микромощным, до 10 Вт. Запас тепла в его жале не должен превышать того, который может выдержать паяемая деталь. Но долгая пайка слишком холодным паяльником еще более опасна: припой все не плавится, но деталюшка-то греется. А на режим пайки существенно влияет наружная температура, и тем больше, чем меньше мощность паяльника. Поэтому паяльники для smd выполняются либо с ограничением времени и/или величины теплоотдачи при пайке, либо в оперативной, на протяжении текущей технологической операции, регулировкой температуры жала. Причем держать ее нужно на 30-40 градусов выше температуры плавления припоя с точностью буквально до 5-10 градусов; это т. наз. допустимый температурный гистерезис жала. Этому очень мешает тепловая инерция самого паяльника, и основная задача при конструировании такового – добиться его возможно меньшей постоянной времени по теплу, см. далее.

Сделать паяльник в домашних условиях возможно для любой из указанных целей. В т.ч. и мощный для пайки стального либо медного водопровода, и достаточно точный мини для smd.

Примечание: вообще-то в паяльнике жало это рабочая (залуживаемая) часть его стержня. Но, поскольку стержни бывают и другие разные, будем для ясности считать весь стержень жалом. Если рабочая часть паяльника насаживается на стержень, она называется наконечником. Примем, что наконечник со стержнем это тоже жало.

Дополнительная комплектация

В некоторых моделях данного паяльного оборудования в расширенную комплектацию входят следующие инструменты и приспособления:

- Термопинцет;

- Держатель для паяльника;

- Набор сменных насадок для различных температур.

Также в некоторых дорогих паяльных станциях на электронном блоке имеется небольшой дисплей, отображающий температуру жала прибора.

Таким образом, паяльная станция с нагревателем-индуктором – оборудование, обладающее большим количеством преимуществ. Это делает ее востребованной и популярной среди как специалистов, так и простых радиолюбителей.

Самостоятельное изготовление микросхемного паяльника

Единственное, необходимо присутствие специальных приспособлений для защиты, которые оберегают микросхемы от поломки. В таких паяльниках устройство, которое выступает в роли блока для питания, лучше всего применять следующее. Оно должно иметь регулируемое напряжение выхода, имеющее величину от 0 до 15 вольт. Элемент, который будет вызывать нагревание, может быть резистором МЛТ, имеющим номинал порядка 8 Ом и мощность 0,5 Ватт, иногда для этого используют ультразвук.

Чтобы сделать такой резистор, нужно удалить одну ногу и в месте, где она крепится, сделать отверстие (с помощью сверления), имеющее толщину 1,1 миллиметр. Чтобы сохранить безопасность, нужно куском слюды создать защиту его торца от прикосновения с внутренней полостью чаши резистора, когда вставляется жало. Таким образом получается паяльник для микросхем. Уже “модифицированный” паяльник лучше всего прикрепить на торце его корпуса любой поломанной ручкой, в которой закончился стержень. Это делается с помощью специального текстолита, имеющего две стороны, или монтажной планочкой. Благодаря этому напряжение на нагреватель резисторного типа выдает подачу от блока для питания. Инструмент готов.

Составляющие микросхемного аналога:

- резистор (блок питания);

- средства для защиты от поломки;

- корпус из шариковой ручки;

- светодиоды.

Таким образом, учитывая все вышеописанное, можно в домашних условиях изготовить паяльник своими руками, как и импульсный, так и для микросхем.

Все больше приспособлений для работы радиолюбитель изготавливают самостоятельно. Импульсный паяльник не стал исключением. Его можно изготовить своими руками.

Радиолюбители со стажем хорошо помнят отечественный импульсный паяльник мгновенного нагрева «Момент» с лампочкой у нагревательного элемента.

Эта технология не забыта и сегодня. В магазинах радиотоваров можно купить паяльный пистолет за разумные деньги. А что если бесплатно? Запросто! Собрать такое устройство можно из элементарных деталей, которые есть в мастерской любого домашнего самоделкина.

Как самостоятельно изготовить паяльник «Момент» из лампы-экономки

Необходимо найти составные части б/у, от старых домашних электроприборов:

- Преобразователь (балласт) от лампы дневного света. Достаточно мощности 40 Вт;

- Рабочий трансформатор;

- Медная проволока 2-3 мм диаметром;

Корпус, точнее технология изготовления не принципиальна. Схема устройства:

Фактически все, что мы видим на принципиальной схеме левее трансформатора Tr1 – входит в состав балласта от энергосберегающей лампы. Устройство комплектное, переделывать его или менять компоненты не требуется.

Характеристики преобразователя вполне подходят для импульсного паяльника средней мощности. Безопасность конструкции усиливает штатный предохранитель и контроль перегрева не терморезисторе. Схема получается компактной, ее можно разместить в любом корпусе.

Рабочий трансформатор изготавливается самостоятельно. Для этого подойдет ферритовое кольцо от сломанного электронного трансформатора. Размер должен быть достаточным для размещения обмоток. Первичку мотаем из провода 0,5 мм. Количество витков 100-120.

Вторичная (силовая) обмотка делается из проволоки сечением 3-3,5 квадрата. Делаем один виток. Непосредственно к ней крепится жало паяльника из медной или нихромовой проволоки 1,5 – 2 мм.

ВАЖНО! Толщина вторичной обмотки должна быть больше, чем толщина жала.

Импульсный паяльник из энергосберегающей лампы готов. Остается придумать для него удобный корпус, установить выключатель, и можно оперативно заниматься ремонтом электроприборов.

Ультразвуковая пайка

Ультразвуковая пайка – это технология бесфлюсовой пайки, не требующая никаких химических веществ и использующая энергию ультразвука для спаивания таких материалов, как стекло, керамика, композиционные материалы, а также металлы, с трудом поддающиеся или совсем не поддающиеся пайке с помощью традиционных средств.

Данная технология находит всё большее применение при спаивании между собой металлических и керамических деталей, входящих в конструкцию фотоэлементов солнечных батарей, а также деталей из медицинских сплавов с памятью формы, используемых в специализированных электронных модулях и блоках датчиков.

Ультразвуковая пайка упоминается с 1955 года как метод пайки алюминия и других металлов без использования флюса.

Эта технология существенно отличается от ультразвуковой сварки. В последней энергия ультразвука используется для соединения деталей без добавления каких бы то ни было наполнителей, в то время как в традиционной (и ультразвуковой) пайке для формирования соединения применяется внешний нагрев с целью расплавления металлических наполнителей, то есть припоев. При этом ультразвуковая пайка может выполняться с помощью либо специального паяльника, либо специальной паяльной ванны.

Этот процесс может осуществляться либо автоматически при серийном производстве либо вручную при изготовлении прототипов или проведении ремонтных работ.

Изначально ультразвуковая пайка была предназначена для соединения алюминия и других металлов, однако в наши дни с появлением активных припоев можно спаивать более широкий спектр металлов, керамики и стекла.

В данной технологии применяются либо ультразвуковые паяльники с наконечником диаметром 0,5-10 мм, либо ультразвуковые паяльные ванны. В этих устройствах используются пьезоэлектрические кристаллы для генерирования звуковых волн высокой частоты (20-60 кГц) в слоях расплавленного припоя или в ванне с расплавленным припоем с целью механического разрушения оксидных плёнок, образующихся на поверхностях расплава. При этом наконечники ультразвуковых паяльников одновременно соединены с нагревательным элементом, в то время как пьезоэлектрический кристалл термически изолирован во избежание его разрушения.

Наконечники ультразвуковых паяльников способны нагреваться до 450 °C при механических колебаниях с частотой 20-60 кГц. Такой наконечник способен расплавлять металлические наполнители припоя при возбуждении звуковых колебаний в расплаве припоя. При этом вибрация и кавитация (порообразование) в полученном расплаве позволяют припоям смачивать поверхности многих металлов и сцепляться с ними.

Энергия звуковых волн, вырабатываемая наконечником ультразвукового паяльника или ультразвуковой паяльной ванной, вызывает в расплавленном припое кавитацию, которая механически разрушает оксидные плёнки, расположенные поверх слоёв самого припоя и на соединяемых металлических поверхностях.

Кавитация в ванне расплавленного припоя способна очень эффективно разрушать оксидные плёнки на поверхностях многих металлов, однако она неэффективна при пайке к керамике и стеклу, поскольку последние сами являются оксидами, а также к другим неметаллическим композиционным материалам, которые не могут быть разрушены, так как представляют собой вещество основы. В случае припаивания непосредственно к стеклу и керамике, металлические наполнители для ультразвуковой пайки должны быть легированы активными элементами, такими как индий (In), титан (Ti), гафний (Hf), цирконий (Zr), и редкоземельными элементами (церий/Ce, лантан/La и лютеций/Lu). Припои, легированные этими химическими элементами, называются «активными припоями», поскольку они напрямую воздействуют на стеклянные или керамические поверхности для создания сцепления с ними.

Технология ультразвуковой пайки находит всё большее применение, благодаря её чистоте, отсутствию флюса и сочетаемости с активными припоями, и предназначена для соединения деталей, не допускающих использования агрессивного флюса или состоящих из разнородных материалов (металлов, керамики или стекла).

Для эффективной адгезии к поверхностям должна быть разрушена собственная оксидная плёнка на активном припое, образующаяся при его плавлении, и ультразвуковая вибрация хорошо подходит для этой цели.