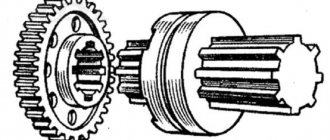

Нарезка шлицов представляет собой сложный технический процесс, который необходим для создания углублений на валу. Также они часто встречаются под названием «пазы». Они нужны для вхождения зубчатой части крепежей. Такое соединение называется шлицевым, и оно обеспечивает передачу крутящего момента. Сфера применения таких деталей весьма широка, поэтому нарезка является востребованной услугой практически во всех отраслях промышленности.

НАРЕЖЕМ ШЛИЦЫ И ПАЗЫ

В условиях домашней мастерской без специальных станков и приспособлений можно выполнить, пожалуй, только так называемый «колхозный» шпоночный паз: это когда в насаженной на вал шестерне или шкиву сверлится электродрелью совместное отверстие с центром на окружности стыковки деталей. Потом в это отверстие вставляется цилиндрическая шпонка. Но такое соединение деталей ненадёжно — ведь недаром его нет ни в одном ГОСТе. Для изготовления же «гостовских» шпоночных пазов в деталях я разработал ручной настольный станок (или, можно сказать, приспособление), которым уже несколько лет и пользуюсь. Думаю, что такой станок может пригодиться, как и мне, домашним умельцам, конструкторам-любителям, в школьной мастерской.

Этот вертикально-строгальный станок-приспособление с ручным приводом по конструкции схож со сверлильным, а по принципу работы — с долбёжным.

Вся конструкция собрана на основании размерами 350x350x20 мм. Оно же (основание) является и рабочим столом на котором располагаются стойка со всеми необходимыми для прорезания паэов узлами и суппорт с трёхкулачковым токарным патроном. Толщина основания у моего станка — 20 мм. Сначала это была древесно-стружечная плита (как на фото), но потом я заменил её на стальную с теми же размерами — станок стал массивнее, но и устойчивее.

Здесь же сделаю пояснение: на чертежах есть и другие отличия от изображения станка на фотографиях. Дело в том, что в ходе эксплуатации выявлялось, что некоторые узлы и детали лучше было бы выполнить немного иначе. И эти усовершенствования отражены в чертежах.

Приспособление (ручной станок) для долбления шпоночных пазов и шлицов:

1—основание (стальная плита s20); 2 — стойка (сталь, круг d40); 3 — опорный фланец (сталь); 4 — крепление фланца к основанию (винт М12, 3 шт.); 5—державка (сталь); 6 — стопор державки (винт М12); 7 — ось тяги рычага (половинка шпильки М12 с гайкой, 2 шт.); 8—тяга рычага (стальная полоса 30×8, 2 шт.); 9 — шарнирное соединение тяги с рычагом (болт М12, 2 шт.); 10 — рычаг (стальная полоса 30×8, 2 шт.); 11—пружина сжатия; 12 — консоль; 13 — ползун (винт М12); 14—фиксатор (винт М12); 15—крепление рычага на оси (ганка М12, 2 шт.); 16 — ось ручки (сталь, круг 18); 17 — ручка (труба d30x18,5); 18 — оправка-резцедержатель (сталь, круг d64); 19 — резец; 20 — стопор (винт М10); 21—трёхкулачковый токарный патрон: 22 — суппорт

Близ одного края основания закреплена посредством фланца стойка — стальной стержень диаметром 40 мм и высотой 450 мм. Вдоль всей стойки прорезан продольный паз, а на одном из юнцов выполнена проточка для стыковки с фланцем. Сейчас мне стало понятно, что было бы неплохо сделать стойку и повыше — до 500 мм — нередко бывает необходимость, когда надо сделать паз в длинных (или высоких) деталях (например, ступицах), вот тогда-то подъёма консоли не хватает. Фланец представляет собой большую ступенчатую шайбу с центральным отверстием под стойку и тремя равномерно расположенными отверстиями диаметром 12,5 мм — для крепления к плите основания. Соответственно расположенные, но только резьбовые отверстия М12 выполнены и в столе-основании. Стойка проточенным концом вставляется в центральное отверстие фланца, и детали соединяются сваркой, а после этого фланец прикручивается к основанию.

На стойку насаживаются по скользящей посадке державка и консоль с пружиной сжатия между ними.

Державка представляет собой прямоугольный параллелепипед с небольшой, относительно размеров в плане, высотой с центральным отверстием под стойку и тремя резьбовыми отверстиями М12 — двумя встречными глухими боковыми и одним сквозным с одного из торцов. Конечно, определения «торец» и «бок» у такого геометрического тела идентичные, но, надеюсь, понятны из чертежа. В торцевое отверстие вворачивается стопорной винт державки, а в боковые — шпильки, служащие осями тяг рычагов.

Предприятия в Минской области

ОДО «Дискомс»

Минская обл., г. Минск, ул. Шаранговича, д. 13

Рейтинг по отзывам:

(5.0)

Стаж (лет): 25 Сотрудников: 97 Площадь (м²): 2400 Станков: 34

Подробнее о предприятии

ООО «Ампиран»

Минская обл, г. Минск, ул. Шпилевского, д. 54, пом. 8-48

Рейтинг по отзывам:

(0.0)

Стаж (лет): 9 Сотрудников: 6 Площадь (м²): 200 Станков: 70

Подробнее о предприятии

ООО «АМ-Маркет»

Минская обл., г. Борисов, ул. Демина, д. 5У

Рейтинг по отзывам:

(0.0)

Стаж (лет): 11 Сотрудников: 50 Площадь (м²): 2000 Станков: 88

Подробнее о предприятии

ООО «Интирон»

Минская обл., г. Минск, Партизанский пр., д. 2

Рейтинг по отзывам:

(0.0)

Стаж (лет): 2 Сотрудников: 10 Площадь (м²): 250 Станков: 7

Подробнее о предприятии

ООО «Армкон»

Минская обл, г. Молодечно, ул. Либаво-Роменская, д. 153

Рейтинг по отзывам:

(0.0)

Стаж (лет): 8 Сотрудников: 20 Площадь (м²): 1800 Станков: 10

Подробнее о предприятии

ИП Швец А. В.

Минская обл, г. Минск, ул. Селицкого, д. 19Б

Рейтинг по отзывам:

(0.0)

Стаж (лет): 8 Сотрудников: 8 Площадь (м²): 600 Станков: 10

Подробнее о предприятии

ООО «Спецдеформ»

Минская обл, г. Минск, пр. Рокоссовского, д. 166А, пом. 7

Рейтинг по отзывам:

(0.0)

Стаж (лет): 2 Сотрудников: ? Площадь (м²): ? Станков: ?

Подробнее о предприятии

УП «ТУУС»

Минская обл., г. Минск, Партизанский пр., д. 8

Рейтинг по отзывам:

(0.0)

Стаж (лет): 18 Сотрудников: ? Площадь (м²): ? Станков: ?

Подробнее о предприятии

ЧТПУП «СветГорстрой»

Минская обл, г. Минск, переулок Бехтерева, д. 12А

Рейтинг по отзывам:

(0.0)

Стаж (лет): 4 Сотрудников: ? Площадь (м²): ? Станков: ?

Подробнее о предприятии

«Не нашли подходящего исполнителя? Разместите заказна портале и получайте предложения от предприятий уже сегодня.Это бесплатно и не займет много времени»

Разместить заказ

Виды шлицевых соединений

В зависимости от профиля шлицов принято выделять такие виды соединений:

- прямобочные (ГОСТ 1139-80);

- эвольвентные (угол профиля составляет 30 градусов, ГОСТ 6033-80);

- треугольные зубчатые.

Более распространена нарезка шлицов под прямобочные соединения. В зависимости от того, насколько большой крутящий момент необходимо передать, выбирается определённый размер шлицевого соединения − лёгкой, средней или тяжёлой серии.

Особенности нарезки изготовления шлицов

Изготовление или нарезка шлицов является достаточно сложным процессом, который проводится в несколько этапов. Она должна осуществляться с использованием специального оборудования и привлечения опытных специалистов.

Основными стадиями изготовления шлицов становятся:

- установка заготовки – деталь помещается в центр задней бабки и делительной головки фрезеровального станка;

- фрезеровка шлицов – для валов, диаметр которых составляет до 100 мм, фрезерование производится за один проход, при больших диаметрах − за два;

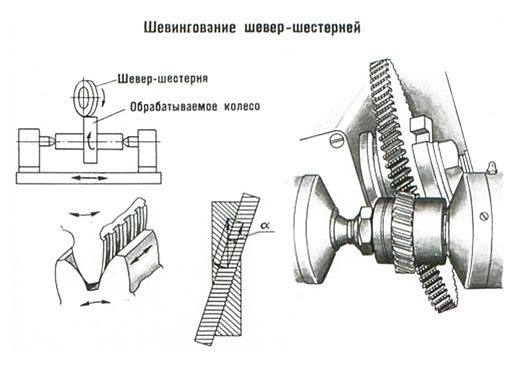

- обработка червячной фрезой – необходима, когда требуется получить очень точную нарезку шлицев (эта фреза совершает вращательные движения и передвигается вдоль оси);

- шлифовка – обработка наружного диаметра осуществляется с помощью крупношлифовального станка; если вал подвергался термической обработке, нужно отшлифовать и внутренний диаметр.

Клиентам нашей компании гарантируются:

- отличное качество выполнения работ – все операции проводят опытные мастера, действия которых доведены до автоматизма;

- оперативность – мы располагаем полным парком оборудования, что позволяет оптимизировать рабочие процессы и выполнить задачи различного уровня сложности в сжатые сроки без потери для качества конечного продукта;

Шлица на юбке обработка.

Здравствуйте, уважаемые читатели!

Шлица это деталь одежды, которая представляет собой открытую складку. Она выполняется на одежде для обеспечения свободы движения и с декоративной целью. Шлицу можно встретить как на мужском пиджаке или пальто, так и на женской юбке, платье, жакете, жилете и т.д.

На всех видах одежды, по низу изделий, шлица выполняется одинаково. В сегодняшней статье, на примере выполнения шлицы на юбке, мы рассмотрим во всех деталях технологию выполнения шлицы.

Шлицы всегда выполняются только в швах (разутюженном или заутюженном).

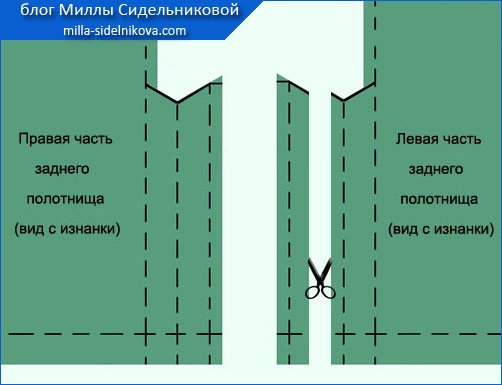

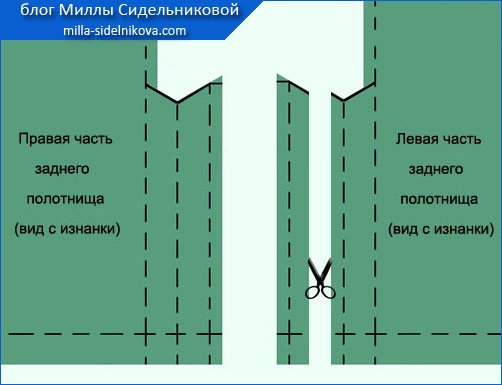

Шлица на юбке может быть одна. Чаще всего одну шлицу располагают в среднем шве заднего полотнища юбки. Реже в среднем и в одном из рельефных швов на переднем полотнище. Глубина складки одной шлицы в рельефном шве всегда обращена к дальнему боковому шву, в среднем шве заднего полотнища — влево или вправо (не важно — по модели, по желанию).

Если шлиц две, то на заднем, переднем полотнище юбки или в боковых швах они всегда располагаются симметрично. С лица они выглядят отвернутыми друг от друга, а вот с изнанки глубины их складок должны «смотреть» одна на другую.

Шлица не разрез, где обе стороны: левая и правая, одинаковы. Левая и правая стороны шлицы на готовой юбке чаще всего разнятся. К тому же глубиной своей складки шлица может быть повёрнута в любую из сторон, влево или вправо (по модели, по желанию, по ситуации). Поэтому, чтобы никого не запутать, не запутаться самой, а информацию подать в как можно более точном виде, шлицы я буду делать в среднем шве юбки. Глубина складки шлицы будет повернута в сторону левой части заднего полотнища. А называть стороны шлицы буду так — левая верхняя и правая нижняя (на готовой юбке).

Юбка с лицевой стороны, вид сзади.

Как сделать шлицу?

Шлицы бывают двух видов. Для удобства назовём их – 1) шлица без обтачки и 2) шлица с обтачкой (цельнокроеной или отдельной деталью).

Внешне, на готовом изделии, эти два вида шлиц не отличаются друг от друга ничем. А вот «внутренне» и по технологии выполнения не значительно, но всё же отличаются. И начинается всё с выкройки.

Шлица выкройка.

Шлица без обтачки на выкройке половинки заднего полотнища имеет:

- припуск на шлицу;

- метку, до которой выполняется шов, в котором, в свою очередь, и будет размещена шлица;

- линию, по которой прокладывается строчка – закрепка для верхней части шлицы.

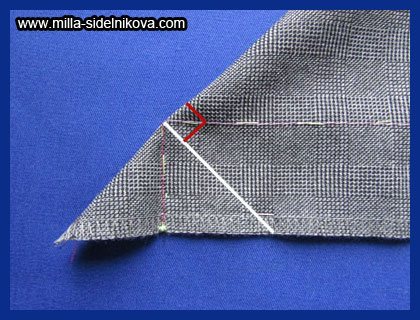

Скос верхней части припуска на шлицу составляет 45⁰ от линии среднего шва.

Шлица с обтачкой (цельнокроеной) имеет:

- припуск на шлицу;

- цельнокроеную обтачку припуска на шлицу;

- метку, до которой выполняется шов, в котором в свою очередь и будет размещена шлица;

- строчку – закрепку для верхней части шлицы.

Скос верхней части припуска на шлицу составляет 45⁰ от линии среднего шва. Обтачка припуска на шлицу — зеркальная копия припуска на шлицу. Обтачка может быть цельнокроеной вместе с припуском на шлицу деталью. Это может быть так же и отдельно выкроенная деталь. В этом случае на припуске на шлицу и на обтачке (отдельной детали) должны быть предусмотрены припуски на швы для стачивания этих двух деталей.

Длину и ширину любого вида шлицы определяет модель.

Обработка шлицы.

Шлица без обтачки на юбках без подкладки.

При раскрое двух половинок заднего полотнища юбки и планируя выполнять в его среднем шве шлицу без обтачки, припуски даём:

- вдоль линии шва, в котором выполняется шлица (1 — 2 см);

- вдоль длинной продольной стороны припуска под шлицу (1 – 2 см);

- припуск на выполнение подгибки по низу изделия (по модели, по желанию).

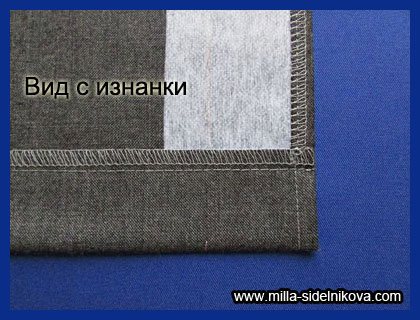

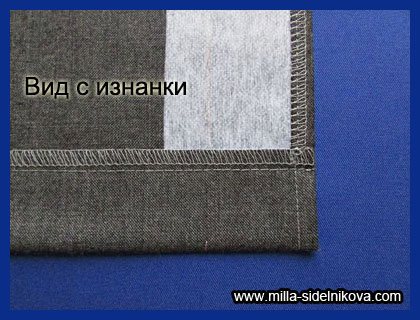

Для придания большей устойчивости и в обязательном порядке на изделиях, отшиваемых из мягких, не держащих форму тканей, усиливаем припуски на шлицу подходящими клеевыми материалами.

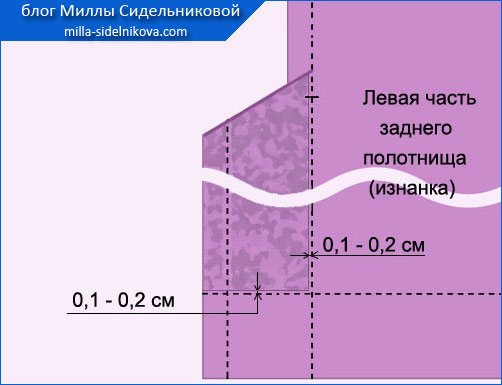

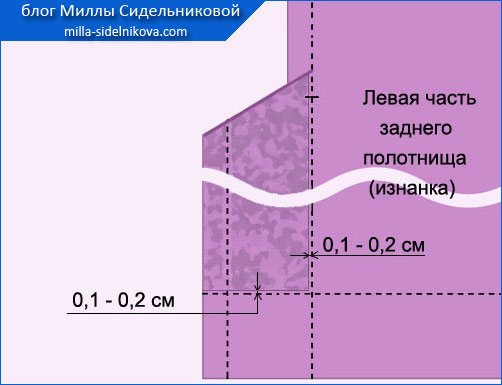

На левой верхней детали клеевой прокладкой усиливается припуск на шлицу + припуск припуска на шлицу.

При этом клеевая прокладка не должна доходить до линии низа и до линии шва, в котором выполняется шлица 1 — 2 мм.

На правой нижней детали, клеевой прокладкой усиливается припуск на шлицу + часть основного изделия.

Клеевая прокладка не должна доходить до линии низа 1 – 2 мм, и при этом должна заступить через линию шва, в котором выполняется шлица, на основное изделие на 1,5 — 2 см.

Примечание.

1) Припуск на подгибку по низу юбки усиливается клеевыми прокладками или нет (по модели, по желанию, в зависимости от свойств материала, из которого отшивается юбка).

2) На изделиях без подклада клеевые прокладки можно: а) не использовать вовсе (для жестких, держащих форму тканей); б) усиливать ими только невидимые с изнанки (не касающиеся тела) части припусков шлицы (для мягких пластичных тканей).

Срезы припусков на швы по всей вертикали (шов, в котором выполняется шлица и длинные продольные стороны шлицы), а так же срезы припусков на шов по верхней стороне шлицы и срезы на припусках на подгибку по низу обрабатываем от осыпания.

От осыпания все эти срезы можно обработать оверлочной строчкой или окантовкой (по модели, по желанию).

Припуск припуска шлицы на правой нижней детали

подворачиваем на изнаночную сторону, приутюживаем и настрачиваем швом шириной 7 мм.

Примечание. Припуск припуска шлицы на нижней детали можно и не настрачивать на припуск шлицы (для держащих форму тканей). Потом, по верху этот припуск зафиксируется косой строчкой – закрепкой, а в низу припуском подгибки, выделенным на обработку юбки по низу.

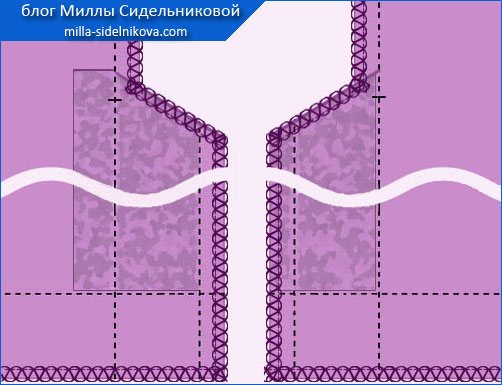

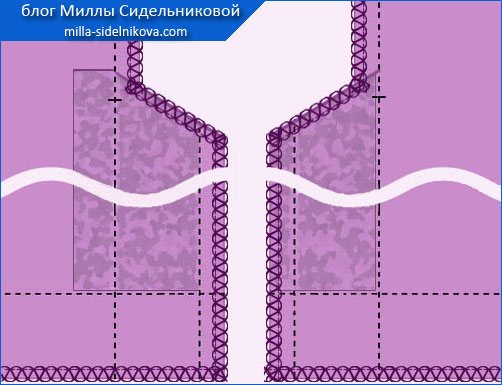

Основные детали складываем лицевыми сторонами друг к другу, совмещая линии и метки на припусках шлицы, и выполняем шов, в котором как раз и «производим» шлицу.

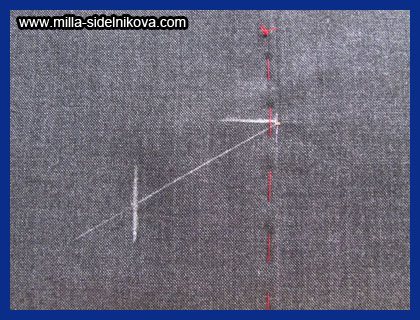

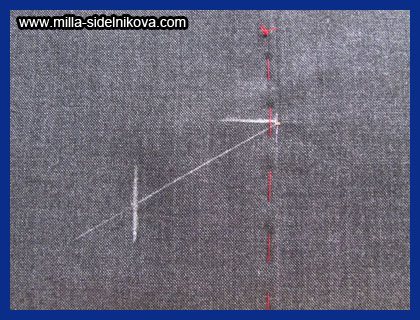

Строчка прокладывается сверху до метки. Затем направление строчки меняется, и она поворачивает на припуски под шлицу. Строчка прокладывается под углом в 45⁰ к линии среднего шва юбки и до края среза левой детали. Конец строчки фиксируем закрепкой.

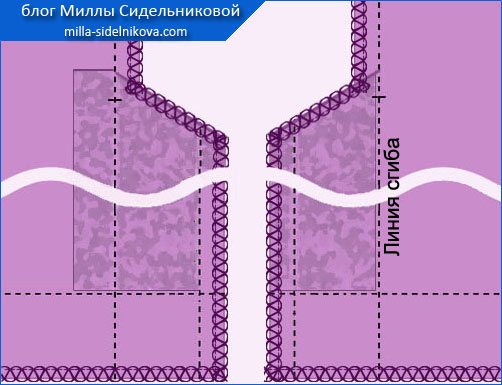

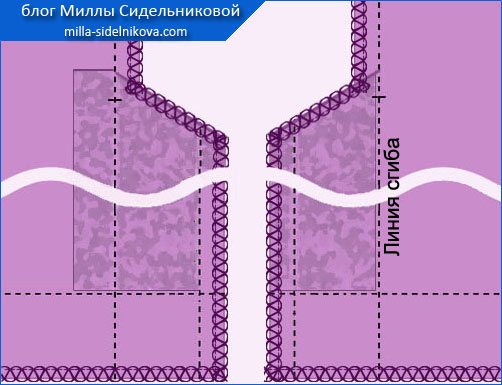

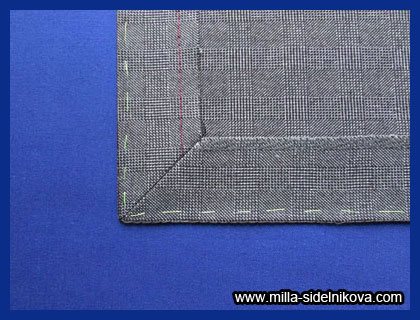

верхнюю левую деталь перегибаем по линии сгиба,

в котором выполняется шлица, и приутюживаем. Получаем край шлицы – продолжение среднего шва заднего полотнища юбки.

Совмещая линии среднего шва на обеих деталях намётываем левую верхнюю деталь на правую нижнюю.

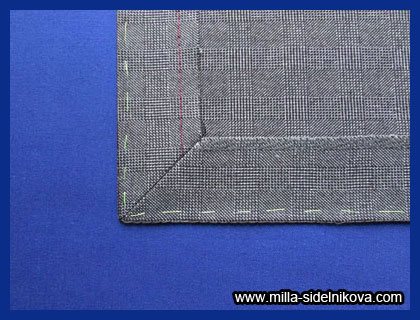

На лицевой стороне изделия (по левой стороне), от метки и под углом в 45⁰ к среднему шву спинки,

прокладывается отделочная, и закрепляющая всю верхнюю часть шлицы, строчка. Строчка должна начинаться у среднего шва заднего полотнища. Либо от отделочной строчки вдоль линии среднего шва того же заднего полотнища. Заканчивать строчку следует у края среза левой длинной продольной стороны шлицы (с изнанки).

По верхней детали прокладывается 1) либо двойная (тройная) строчка — закрепка (одна строчка поверх другой),

Либо 2) две строчки – закрепки (параллельные). Такую строчку удобно делать двойной иглой.

Кроме закрепляющей, строчка – закрепка (или две) фиксирует верхний край шлицы, она выполняет ещё и декоративную функцию. Следовательно, строчка эта с лица должна быть красивой и ровной. Поэтому концы ниток с обеих сторон строчки выводим на изнанку и только там закрепляем.

Как я уже отмечала, шлица может быть выполнена в разутюженном и заутюженном швах.

При выполнении шлицы в заутюженном шве, припуски шва, в котором выполняется шлица, просто заутюживаются в сторону отворота припусков на глубину складки для шлицы, и всё.

Если основной шов должен быть разутюжен, под застёжку – молнию, например, то в этом случае можно «пойти» двумя путями.

Первый. Просто заутюжить припуск среднего шва верхней детали в нужном направлении, перегнув его.

А чтобы припуск гарантированно оставался в нужном нам положении, фиксируем припуск небольшой ручной закрепкой (пара – тройка стежков назад иголку). Припуск пришивается к припуску. Стежки не должны быть видны с лицевой стороны юбки!

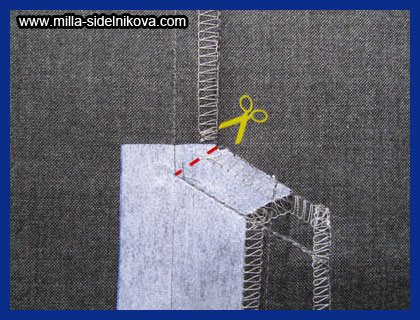

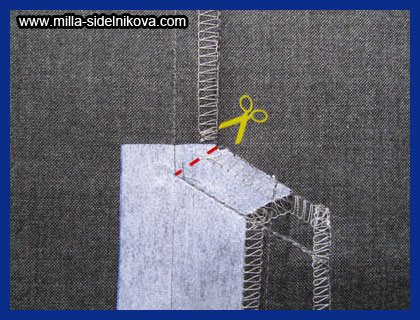

Второй способ. Припуск верхней детали, не доходя 1 – 2 мм до линии строчки шва в котором выполняется шлица, подрезается,

а припуски разутюживаются.

После выполнения шлицы выполняется подгибка низа изделия.

Подгибка у шлицы.

Подгибку у нижних краёв шлицы можно сделать четырьмя разными способами. Однако, один и тот же способ может идеально подходить для одной стороны шлицы и быть совершенно не пригодным для другой. Выбор способа зависит:

- от стороны шлицы (левая, правая);

- от ширины шлицы (по модели);

- от свойств материала, из которого отшивается юбка.

В общем действуем по модели, по желанию, по ситуации.

1-й способ.

Припуск на шлицу снова отворачивается

По линии низа перегибается на изнанку, замётывается, приутюживается и настрачивается на изделие припуск на подгибку низа.

Примечание. На юбках со шлицей низ изделия лучше обрабатывать швом в подгибку с отрытым срезом. Так как способы обработки низа шлицы и низа изделия тесно увязаны между собой, не лишним будет познакомиться с этим швом.

После выполнения подгибки по низу юбки, припуск на шлицу снова «возвращаются» на своё место и пришивается к подгибке низа юбки вручную.

2-й способ.

Когда припуск на подгибку низа и припуск на шлицу одинаковы,

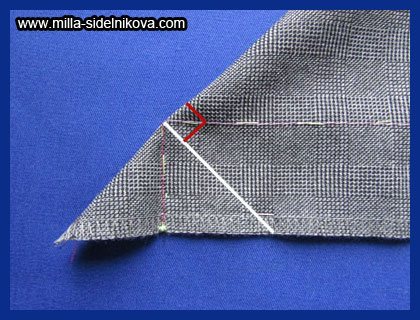

подгибку у шлицы можно сделать следующим образом. По проходящей через угол биссектрисе (угол между линией шва (середина заднего полотнища) и линией низа) деталь перегибается, и припуски на подгибку низа и на шлицу складываются лицевыми сторонами друг к другу. Линия низа и линия шва, в котором выполняется шлица, должны совпасть.

Из вершины угла полученного в результате пересечения линий низа и линии шва, в котором выполняется шлица, под углом в 90⁰ к линии сгиба основной детали, чертим линию.

Затем по ней прокладываем машинную строчку с закрепками на обоих концах.

На расстоянии 0,7 см от линии строчки лишний материал обрезаем. У вершины угла на припуске шва высекаем треугольник.

Припуски шва выполненного шва разутюживаем.

А затем угол выворачиваем, распрямляем и приутюживаем.

3-й способ.

Припуск на шлицу отворачивается на лицевую сторону

и по совмещенной линии (линия низа на юбке + линия низа на шлице) прокладываем стачную машинную строчку закрепками на концах.

Припуски по низу юбки и шлицы подрезаем ступенчато и полукругом. У вершины угла отсекаем от припуска треугольник, не доходя до вершины 1-2 мм.

Угол выпрямляем,

вымётываем край и приутюживаем.

4-й способ.

Когда для обработки угла у шлицы из припусков остаётся только припуск на подгибку по низу юбки

он замётывается на полотнище юбки

и настрачивается на неё (ширина шва, цвет ниток, длина стежков — по модели).

Шлица без обтачки на юбках с подкладкой, которая не пришивается к шлице (отлетная подкладка).

Такая шлица выполняется точно так же как и шлица без обтачки на юбках без подкладки (см. выше в статье).

(Подгибка у шлицы см. выше в статье).

Как выполняется подкладка на юбках со всеми, описанными в сегодняшней статье видам шлиц, вы сможете прочитать в следующей статье.

Шлица без обтачки на юбках с подкладкой, которая пришивается к шлице (пришивная подкладка).

Такая шлица выполняется почти точно так же как и шлица без обтачки на юбках без подкладки (см. выше в статье). Разница только в том, что все вертикальные срезы у шлицы и выше неё не обрабатываются от осыпания. Они «спрячутся» потом под подкладкой.

(Подгибка у шлицы см. выше в статье).

(Как выполняется подкладка на юбке с такой шлицей, ищите большую красную ссылку в статье выше).

Выполняя шлицу на юбках с подкладкой косые строчки по верхней стороне шлицы заканчиваем не доходя до края среза на припуске припуска на шлицу левой стороны 1 — 1,5 см.

Примечание. Те любители шитья, кому сложно разобраться в припусках на шлицу, могут для начала потренироваться выполнять шлицу, у которой припуски вверху прямоугольные.

Шлица без обтачки это, если можно так сказать, слегка облегченный вариант шлицы. Она хорошо подходит для выполнения на юбках, отшиваемых из средних тканей без подкладки и из толстых с подкладкой. А вот следующая шлица больше «идёт» для изделий из средних тканей с подкладкой.

Шлица с обтачкой на юбке с подкладкой.

Выкройка шлицы с обтачкой может быть с прямоугольными припусками по верху

и с наклонными. Конечно шлица с прямоугольной «верхушкой» выполняется несколько проще. Нет проблем с формой припусков по верху.

Но сегодня мы рассмотрим второй, чуть более сложный вариант шлицы. У этой шлицы обтачка припуска шлицы это зеркальная копия припуска шлицы.

При раскрое двух половинок заднего полотнища юбки и планируя выполнять в его среднем шве шлицу с обтачкой, припуски даём:

- вдоль линии шва, в котором выполняется шлица (1 – 1,5 см);

- вдоль длинной продольной стороны припуска под шлицу (1 – 1,5 см);

- припуск на выполнение подгибки по низу изделия (по модели, по желанию).

Для шлицы с обтачкой припуски под шлицу и цельнокроеные обтачки к ним сначала выкраиваются на обеих деталях одинаковыми.

Затем цельнокроеная обтачка под шлицу на левой верхней детали подрезается до ширины самого обычного припуска шириной 1 – 1,5 см.

На юбках, отшиваемых из держащих форму тканей, припуски под шлицу можно вообще не усиливать. В противном случае припуски на шлицу усиливаем подходящей клеевой прокладкой.

На правой нижней половине усиливаем:

- основную деталь на 1,5 – 2 см от линии шва;

- припуск для шлицы;

- обтачку припуска шлицы;

- припуск на шов на обтачке припуска для шлицы;

На левой верхней половине усиливаем припуск для шлицы + припуск припуска шлицы.

На правой нижней детали по линии сгиба заутюживаем обтачку припуска шлицы на припуск шлицы.

Образовавшийся сгиб приутюживаем.

Складываем основные детали лицевыми сторонами друг к другу, совмещаем все линии и метки на них

и выполняем их соединение стачной строчкой. Строчка прокладывается до метки, а потом под углом в 45⁰ почти до краю припусков под шлицу.

Это «почти» составляет 1 – 1,5 см.

По линии сгиба перегибаем припуск на шлицу левой верхней стороны

и приутюживаем образовавшийся сгиб.

Левую и правую стороны шлицы совмещаем по линии среднего шва

и отстрачиваем строчкой – закрепкой. (Особенности выполнения такой строчки см. выше в статье).

Конец этой строчки должен находиться на расстоянии 1 – 1,5 см от среза припуска на правой нижней детали.

(Как выполнить подгибку низа у шлицы смотрите в статье выше).

(Как выполняется подкладка на юбке с такой шлицей, ищите большую красную ссылку в статье).

Всем всего самого наилучшего! С уважением, Милла Сидельникова!

Выбор оборудования и инструмента

Нарезка выполняется на станках:

- фрезерных;

- строгальных;

- долбежных;

- токарных;

- протяжных.

Затем детали подвергают шлифовке на шлифовальных станках.

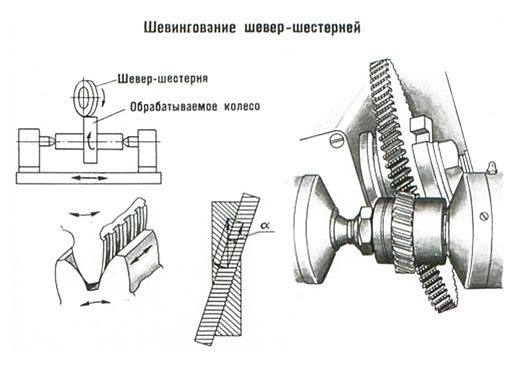

В мелкосерийном и единичном производстве очень часто нарезание шлицев осуществляется на шлицефрезерном или зубофрезерном оборудовании с использованием червячной фрезы и метода обкатки. Использование такого инструмента эффективно как для прямобочных, так и для эвольвентных шлицев.

Горизонтально-фрезерный станок для нарезания шлицев используется в паре с фасонной дисковой фрезой. Для одновременной нарезки нескольких пазов используют делительную головку. Стоит отметить, что для изготовления шлицов такой способ используют крайне редко из-за неточностей по шагу и ширине. Целесообразно будет провести на горизонтально-фрезерном станке с дисковой фрезой черновую обработку детали, оставив припуск на чистовую обработку и шлифовку. Чистовую обработку пазов проводят специальными торцевыми фрезами, а для треугольного шлицевого соединения применяют треугольные фрезы.

Используется метод обкатки с применением долбяка. За высокое качество, получаемых поверхностей зубодолбежное оборудование используются в массовом производстве.

Помимо долбежных станков, широкое распространение в массовом и крупносерийном производстве шлицевых соединений получили строгальные и протяжные станки. Такое оборудование в несколько раз эффективнее и производительнее фрезерных станков. Нарезка строганием осуществляется с применением набора резцов, количество и размеры которых зависят от числа зубьев, ширины и глубины пазов соединения. При протягивании используют инструмент под названием протяжка. Этот инструмент имеет несколько режущих зубьев разной высоты, которые при поступательном движении срезать часть металла с заготовки.

Для изготовления эвольвентных соединений применяют холодную накатку с использованием специальных роликовых головок. Таким инструментом изготавливают изделия с большим количеством зубьев. По своей эффективности метод холодной накатки выше фрезерования в 10 раз.

После нарезки зубьев и термической обработки, все изделия подвергают шлифовке. Это позволяет добиться требуемой шероховатости и избежать зацепления сопрягаемых деталей в работе. Для шлифования используют следующий инструмент:

- фасонный круг;

- дисковый круг;

- конический круг.

Для шлифования внутренних поверхностей в некоторых случаях применяют оправку.

Механическая резка металла

Механическое разделение основано на прямом контакте обрабатываемого металла с режущим инструментом. Материал инструмента, как правило, тоже металл, но более высокой твердости.

Выделяют механическую резку с применением ножниц, пилы, резцов. Частным случаем механической резки выступает ударная (рубка). Ударная резка или рубка с помощью гильотины используется на стадии заготовительных работ.

Виды оборудования, используемые для механического разделения материалов:

- ленточно-пильные станки (ЛПС);

- гильотины;

- дисковые станки;

- токарные станки с установленными на них резцами;

- агрегаты продольной резки.

Резка ленточной пилой

Разрезание материала ленточной пилой часто используется для разделения сортового, листового металла. Пила ленточная – основной узел на так называемом ленточно-пильном станке (ЛПС). Суть работы пилы ленточной такая же, как у обычной ножовки. Полотно пилы замкнуто в ленту большого диаметра, одна сторона которого имеет специальные зубья. Лента пилы движется непрерывно за счет вращения шкивов, подключенных к электромотору. Средняя скорость резки станка – 100 мм/мин. Материал для изготовления полотна пилы – углеродистая сталь или биметаллический сплав.

Достоинство метода: точность, доступность, невысокая цена оборудования, возможность выполнять не только прямой, но и угловой рез; малый процент отходов, так как ширина реза составляет всего 1,5 мм.

Современные модели ЛПС оснащаются электроникой и дополнительным оборудованием, с помощью которого можно включить станок в состав технологической линии.

Ударная резка металла на гильотине

Такой вид обычно именуют рубкой. Основная сфера применения рубки – разделение листового металла. Это может быть черный металл, различные виды стали – нержавеющая, оцинкованная или электротехническая сталь.

Метод основан на использовании механических приспособлений: ножниц, ножей для рубки металлического листа. Металлический лист размещают на рабочей поверхности гильотины. Закрепляют с помощью прижимной балки и выполняют операцию.

Уникальность метода состоит в том, что рубка (резка металла) происходит одномоментном ударом ножа по всей длине разрезаемой заготовки. В результате получается абсолютно ровный край без лишних кромок и заусенцев.

В промышленном производстве применяют три вида гильотин:

- электромеханические;

- гидравлические;

- пневматические.

На некоторых производствах сохранились ручные гильотинные ножницы, где режущий механизм включается нажимом на педаль.

К недостаткам можно отнести шум при работе механизма, ограничение по толщине заготовки, разность ширины у отрезанных частей.

Резка на дисковом станке

Основное достоинство данного оборудования простота эксплуатации, компактность, универсальность.

Роль режущего инструмента играет диск с зубьями, защищенный кожухом. Диск крепится на поверхности рабочего стола, приводится в действие электродвигателем.

Резка дисковой пилой характеризуется высоким качеством среза, возможностью раскроя под углом, высокой точностью обработки.

Агрегат продольной резки – узкоспециализированное оборудование, которое эксплуатируется исключительно для продольного разделения металлической заготовки.

Процесс резания полностью автоматизирован. Оператор следит за процессом и управляет работой, находясь за специальным пультом.

Уникальность метода: возможность разделить листы на узкие элементы большой длины (ленты, полосы, штрипсы).

Общие недостатки, свойственные всем видам контактной резки можно сформулировать так:

- режется только по прямой линии или под углом;

- проблематично получить детали сложной конфигурации.

В современных технологиях находят применение новейшие способы разделения металла, в частности, криогенная (операция с использованием сверхзвукового потока жидкого азота).

Раскрой, резка металла – первичные заготовительные стадии обработки металлов и сплавов. Применение прямосторонних заготовок правильной формы, как конечного продукта металлообработки, ограничено. После раскроя механическими способами и газокислородной резкой детали передаются на механическую обработку. А вот используя термические операции лазерной и плазменной резки, можно получить детали, которые являются конечным продуктом. Это будут детали сложной конфигурации с прорезанными отверстиями, высечками и прочими элементами.

Государственные стандарты

Прямозубые шлицевые валы и втулки изготавливаются согласно ГОСТ 6033-80, которым предусмотрено обозначение шлицов по внутреннему и наружному диаметру валов, с указание способа центровки: D, d, b, количества зубьев, и класса точности изготовления сопрягаемых деталей. Например: d – 8×36H7/h7×40H12×7D9, где:

- d – центрирование по малому диаметру;

- 8 зубьев;

- 36 – внутренний диаметр;

- H7/h7, H12, D9 поле допуска соответствующих размеров;

- 40 – наружный диаметр;

- 7 – ширина зуба.

Стандарт предусматривает писать характеристики на выносной линии одной строкой без пробелов.

Изображение и изготовление эльвольвентных узлов выполняется по ГОСТ 1139-80, размеры и допуск на детали также располагаются на выносной линии. При этом указывается только характеристика размера центровки. Под линией пишется ГОСТ, по которому изготавливались детали.

В случае треугольного стыкования деталей ссылаются на отраслевой стандарт, указывают угол наклона и количество зубьев.

Нарезка шлицов — методы, выбор оборудования и инструмента

Шлицевое соединение применяется для передачи вращательного движения между валами и втулками. В отличии от шпоночного соединения оно обеспечивает лучшее центрирование деталей. При этом нагрузка на некоторые детали намного меньше, а крепость при динамических и переменных нагрузках намного больше. Подобный тип соединения из себя представляет зубья конкретной длины, соединенные в единое целое с телом вращения.

Есть три типа шлицевых соединений:

Нарезка шлицов в сфере машиностроения делается преимущественно на фрезерном оборудовании, к которому предъявляют специальные требования по точности.

Как нарезать резьбу

Нарезание резьбы выполняется достаточно просто, но требует особой аккуратности при работе, точной последовательности действий. От выбора способа нарезки будет зависеть список используемых инструментов, особенности подготовки детали для обработки.

Понадобится технический справочник с данными о размерах используемых инструментов. Шаг резьбы можно найти на используемом метчике.

Подготовка к нарезке резьбы

Нарезают резьбу только после выполнения подготовительных работ:

- в справочнике ищут необходимую информацию о диаметрах режущих инструментов для дальнейшего подбора;

- собирают нужные для работы инструменты;

- керном намечают расположение отверстия для внутренней нарезки, затем просверливают его дрелью;

- для наружной нарезки следует подготовить на фрезерном станке заготовку по нужному диаметру и срезать фаску;

- очищают поверхность заготовки от грязи и масляных пятен, затем на неё и инструмент наносят смазку.

Инструмент для нарезки резьбы

Порядок выполнения работ

Только после подготовительных работ следует приступать к обработке заготовки, так как иначе правильно выполнить нарезку резьбы не получится. Пошагово нарезка выполняется так:

- Нужно жёстко зафиксировать заготовку в тисках, чтобы предотвратить вращательные или поступательные движения с отклонением от первоначального положения.

- В зависимости от типа резьбы снять фаску (внешняя) или просверлить сквозное или глухое отверстие при помощи дрели. Применяются свёрла с углами заточки, зависящими от твёрдости материала, но не более 140.

- В отверстии нужно снять фаску зенковкой. Глубина должна быть в пределах 0,5-1 мм, подбирается на основе размеров детали и резьбового диаметра.

- Выполняется нарезание метчиком или плашкой. Режущая часть обязательно должна быть смазана.

- Очистка поверхности от стружки при помощи ёршиков.

При нарезке нужно последовательно использовать инструменты по номерам от 1 до 3, входящие в комплект набора. Для повышения скорости работы не допускается использовать большие номера без использования предыдущих. Последний номер служит для формирования финишных витков, без создания которых винт при вкручивании может заклинить.

Нарезание резьбы метчиком

Типы метчиков

Накатной метчик (слева) и обычный режущий (справа)Накатные метчикирежущие метчики

Жесткое нарезание резьбы, резьбонарезные головки и плавающие патроны для метчиков

Выбрать метчик, который Вы хотите использовать – это еще не все. Вы должны правильно приспособить держатель инструмента для Вашего станка. Метчики должны вставляться таким образом, чтобы скорость подачи была синхронизирована с количеством оборотов шпинделя, в зависимости от нарезаемой резьбы. Слишком большое или маленькое значение оказывает давление на метчик и создает проблемы. Значение зависит от того, может ли Ваш станок точно синхронизировать скорость подачи с количеством оборотов шпинделя. Если да, метчик может просто зажиматься в шпинделе. В противном случае Вам нужен держатель с люфтом, чтобы метчик подавался в отверстие за счет своего вращения, по мере нарезания резьбы. Свободный ход вдоль вращающейся оси снимет давление шпинделя при сохранении скорости подачи.

Глухие отверстия нелегко получить без жесткого нарезания, потому что шпиндель может вращаться еще некоторое время после команды остановки, и будет сложно заставить его вращаться только нужное количество раз. Описанный выше держатель инструмента с люфтом может помочь, если Вы не выйдете за пределы люфта.

Два вида держателей, используемых, когда жёсткое нарезание резьбы недоступно – резьбонарезная головка и плавающий патрон.

Стандартная резьбонарезная головка:

Резьбонарезная головка имеет зажим, фрикционную муфту, осевой свободный люфт и устройство реверса, которое автоматически меняет направление вращения, когда меняется направление подачи. Резьбонарезные головки были изначально созданы, чтобы облегчить нарезание резьбы на сверлильных станках и ручных фрезерных станках. Они могут использоваться на станках с ЧПУ, хотя они не столь распространены как жесткое нарезание резьбы и плавающие патроны.

Стандартный плавающий патрон:

Эти держатели подпружинены вдоль оси и позволяют метчику искать собственное положение по мере нарезки резьбы.

Советы по нарезанию резьбы

– Наш совет №1 – Любой ценой избегайте поломки метчика

: Сверлите отверстия правильного размера, чтобы избежать чрезмерного крутящего момента на метчике.

– Важно для новичков: Избегайте метчиков со скобяных лавок! Инструменты, изготовленные для станков, стоят не так дорого, а работают значительно лучше.

– Используйте накатной метчик

, если это возможно – такой метчик более прочный (т.е. менее подвержен поломке), и резьба также выйдет прочнее. Кроме того, такие метчики не производят стружку, поэтому стружка не застрянет в глухом отверстии. Их единственный недостаток – ограниченная жесткость материала, на котором они могут использоваться.

– Рассмотрите возможность использования хорошей смазки

. Вы можете поместить чашку с маслом на стол станка и запрограммировать его в g-коде так, чтобы он опускал метчик в чашку до начала работы.

– Рассмотрите трудные отверстия с нарезанием резьбы с периодическим отводом метчика

. По большей части, Вам потребуется, чтобы при жестком нарезании метчик отводился, чтобы синхронизировать его на такую же резьбу по мере того, как он входит и выходит из отверстий. Нарезание резьбы с периодическим отводом метчика используется только с режущими метчиками. Нарезание резьбы с периодическим отводом метчика является также превосходным способом удаления длинной волокнистой стружки, которая образуется при обработке пластика и некоторых других материалов .

– Для самых твердых материалов, и особенно когда стоимость сломанного метчика очень высока, рассмотрите вариант резьбофрезерования

. Вероятность сломать резьбовую фрезу гораздо ниже. А если это и произойдет, она не застрянет в отверстии, что произошло бы с метчиком.

Сфера использования и особенности шлицевых соединений

Изготовление шлицов является достаточно востребованным в силу того, что вид получаемого в результате проведённых рабочих операций соединения необходим во многих сферах производства и промышленности. Чаще всего шлицевые соединения применяются при необходимости обеспечить крутящие моменты в соединениях вала с зубчатым колесом, шкивом, полумуфтой, а также рядом других деталей. В основном такой вид соединения является подвижным, то есть втулка способна двигаться по оси, поверхности шлица выступают в качестве направляющих для продольного перемещения элементов. Шлицевые соединения являются технологически сложными, особенно по сравнению со шпоночными, однако дают более высокие возможности. Так, с их помощью можно обеспечить отличную центровку втулки на валу, а также передавать значительные вращающие моменты.

Шлицевое соединение

Использование шлицевого соединения — один из способов жесткой передачи крутящего момента.

Шлицы, по сравнению со шпоночным соединением обладают несколькими преимуществами — лучшей прочностью, точностью и технологичностью.

Шпонки необходимо подгонять, поэтому их рекомендуется применять в единичном или мелкосерийном производстве. Шлицы, в отличае от шпонок, взаимозаменяемы, и рекомендуется использовать в крупносерийном и массовом производстве.

Шлицы считаются более технологичным соединением, чем шпонка, внутренние шлицы изготавливают протягиванием, наружные — фрезерованием (червячными фрезами), долблением, строганием.

В технике применяются прямоугольные, треугольные, трапецеидальные, эвольвентные шлицы.

Наибольшее распространение получили прямоугольные шлицы.

Классификация

Детали шлицевых узлов нормализованы – существует определенный список типоразмеров, с соответствующими парами. Под них изготавливается инструмент и настраивается оборудование. В зависимости от условий работы и нагрузок, шлицевые соединения на несколько групп. Они характеризуются:

- формой зуба;

- базовыми поверхностями;

- возможностью смещения вдоль оси.

Форма выступа определяется по шлицевому валу. Втулка имеет только соответствующие вырезы – пазы. Характеристики определяются видами шлицов:

- прямые или прямобочные;

- эвольвентные;

- треугольные.

Классификация производится по форме зуба в сечении поперек соединения.

Прямобочные – прямозубые

У прямобочных шлицевых соединений зуб в поперечном сечении представляет собой прямоугольник. Ширина по всей высоте одинаковая. Встречаются в механизмах чаще всего, поскольку изготовление относительно простое. Прямозубые шлицевые соединения различают по величине нагрузки: малая, средняя, высокая.

По способу движения вдоль оси различают типы соединений:

- неразъемные;

- подвижные без нагрузки;

- подвижные под нагрузкой.

Неразъемные используют в редукторах и других узлах при передаче вращения между постоянной парой деталей.

Примером подвижных соединений без нагрузки служат коробки скоростей станков. При переключении смещается вал, и другая пара вступает в зацепление. Изменяется передаточное число и скорость вращения патрона или шпинделя.

Коробка скоростей автомобиля не требует полной остановки для переключения. Происходит передвижение втулки относительно оси вращения без остановки, под нагрузкой.

К классификации шлицевых соединений относится и способ центровки. Он может быть:

- по внутреннему диаметру – d;

- по наружному диаметру – D;

- по боковым сторонам, ширине зуба – b.

При центровке по внутреннему диаметру минимальные допуска на изготовление даются на размер вала по впадине и внутренний диаметр втулки. Просвет образуется между вершиной зуба на валу и дном шлица. Точность соединения достигается шлифовкой отверстия втулки на внутришлифовальном станке. Обработка меньшего диаметра на валу производится абразивным кругом вдоль оси.

При центровке по наружному диаметру плотное прилегание происходит по вершине выступа на валу и диаметром по впадине на втулке. В этом случае производится наружная шлифовка вала и чистовая обработка – долбежка, втулки.

Шлицы изготавливаются с высокой точностью по ширине зуба и его расположения относительно оси. Втулка запрессовывается на вал. По обоим диаметрам имеются зазоры.

На чертеже показывается поперечное сечение соединения с одним зубом и диаметрами пунктирной линией. Втулка заштриховывается. Прямозубые шлицевые соединения на основном виде обозначают выносом линии с характеристиками. Расшифровка включает в себя буквенное обозначение способа центровки, количество и ширина шлицев, размер внутреннего и наружного диаметра с указанием класса точности и чистоты обработки всех поверхностей.

Эвольвентные

Соединение получило свое название за форму боковой поверхности в виде эвольвенты, как у цилиндрического зубчатого зацепления. Большая площадь контакта и широкий зуб в основании позволяет передавать огромное усилие. Зуб отличается высокой прочностью на изгиб.

Изготавливают шлицевые валы на зубофрезерных станках. Получается высокая точность при использовании стандартного оборудования. Центрирование делается по наружному диаметру для механизмов, работающих с высокой точностью, и по боковой поверхности для сильно нагруженных узлов. Соединение неподвижное. При боковом смещении возникает большая сила трения.

На чертеже указывается один зуб и его форма, по аналогии с прямозубыми зацеплениями. Кроме диаметров и классом обработки под выносной линией указывается ГОСТ, по которому изготавливались шлицы.

Треугольный профиль

Для передачи вращения тонкостенными ступицами изготавливаются шлицевые соединения с треугольным профилем. Они соединяются неподвижно и используются для маломощных усилий, требующих большой точности передачи вращения.

Изготавливается зуб по отраслевым стандартам с углом: 30°, 36° и 45°. Зубья мелкие, количество большое, в пределах 20 – 70 шт. центрирование производится только по боковым поверхностям.

Стоят на приводе стеклоочистителя в автомобилях, торсионных валах триммеров.

Виды бит

Оснастка для шуруповерта состоит из следующих принадлежностей:

- магнитных или обычных бит и держателей под них (удлинителей);

- сверл.

Бита представляет собой стержень с шестью гранями, с одной стороны которого расположен рабочий профиль, а другой его конец предназначен для фиксации в патроне электроинструмента либо в держателе. Эта специальная насадка по размеру должна соответствовать типу крепежа (самореза, шурупа, винта, болта и других).

Сверла для шуруповерта представляют отдельную категорию оснастки. Их берут от обычных (безударных) дрелей. При этом максимальный диаметр сверл ограничивается наибольшим сечением хвостовой части, которую способен зажать патрон инструмента.

Существующие виды бит различаются формой своей рабочей части. По этому признаку выделяют такие группы данной оснастки:

- основную (стандартную), в состав которой входят прямые, крестообразные, шестигранные наконечники, а также в форме звездочки и под болты;

- специальную, например, биты, оснащенные пружинными фиксаторами, ограничительными упорами (предназначены для прикручивания листов гипсокартона), трехгранные;

- комбинированную, в которой насадки оснащены двумя рабочими частями различной формы либо размера.

Удлинители для бит делятся на две разновидности:

- магнитные, удерживающие вставленную насадку за счет силы магнитного поля;

- пружинные, в которых хвостовая часть фиксируется жестко.

Стандартная оснастка

Стандартные насадки входят в состав любого набора, они используются в работе наиболее часто. Самыми первыми из всего многообразия оснастки появились прямые (шлицевые) биты. Этот классический вариант предназначен для работы с шурупами либо винтами, имеющими прямой надрез. Маркируется шлицевая оснастка буквой S (от слова slot), рядом с которой ставится цифра. Число обозначает ширину шлица, находящуюся в пределах 3-9 мм. Толщина наконечника не указывается, но стандартное ее значение лежит в диапазоне от 0,5 до 1,6 мм. Маркировка, располагаемая на хвостовике, также содержит указание на материал, из которого изготовлена оснастка.

Есть шлицевые биты с золотистым покрытием из нитрида титана. Тогда маркировка содержит обозначение TIN. При этом ширина наконечников с титановым покрытием может быть от 4,5 до 6,% мм, а толщина – 0,6-1,2 мм.

Встречаются удлиненные насадки шлицевого типа. Они бывают длиной 5-10 см.

Крестообразные (крестовые) биты разделяются на две группы:

Ph (от фирмы Philips) – универсальный тип длиной от 2,5 до 15 см (существуют также 30 см гибкие держатели), с рабочей частью из четырех диагональных ребер;

PZ (Pozidrive) — это оснастка разной длины, оснащенная кроме 4 основных ребер, еще четырьмя дополнительными.

Оснастка Philips имеет четыре типоразмера: от Ph-0 до Ph-3. Цифра соответствует наружному диаметру крепежного элемента.

Насадки Pozidrive бывают следующих размеров:

- PZ0 используются для работы с шурупами до 2,5 мм диаметром;

- PZ1 — с их помощью закручивают крепеж от 2,5 до 3,5 мм;

- PZ2 предназначены для шурупов 3,5-4 мм;

- PZ3 и PZ4 позволяют работать с крупными винтами и анкерными болтами.

Крестообразная оснастка наиболее распространена по сравнению с остальными разновидностями. Она также может иметь титановое покрытие.

Маркировка бит шестигранной формы — буква H (от словосочетания Hex socket). Такие насадки могут быть:

классического типа, размером 1,5-10 мм;

шестигранной формы, но с внутренним отверстием (размеры их лежат в пределах 1,5-6 мм);

удлиненными, с размерами рабочей части от 3 до 8 мм и длиной 5-10 см.

Биты-звездочки маркируются буквой Т с цифрой. Их применяют при сборке/разборке бытовой техники, а также автомобилей. Они бывают таких разновидностей:

Torx (классические), размерами Т8-Т40;

Torx Plus (лучи у них менее острые), типоразмером от Т10 до Т40;

с титановым покрытием (TIN), размерами Т10-Т40;

с внутреннем отверстием (типоразмером Т10-Т40);

удлиненные: размером от Т10 до Т40, длиной 5-10 см.

Насадки, предназначенные для закручивания либо раскручивания крепежей с шестигранной головкой (болтов, гаек), имеют размер 6-13 мм. Наиболее распространены из них восьмимиллиметровые биты.

Специальные насадки

К специальной оснастке относят следующие разновидности бит:

трехлопастные (Tri wing), типоразмеров TW0-TW5;

четырехлопастные (Torq-set, обозначаются Gr), размером 4-10 мм;

классические и удлиненные четырехгранные (Robertson square, с шлицом квадратной формы), обозначаемые буквой R;

удлиненные и классические в форме «вилки» (обозначаются Gr).

Существую также наконечники с другой специальной формой, но они применяются крайне редко.

Оборудование для протягивания

Станки для протягивания разделяются на различные типы по целому ряду параметров. Такими параметрами, в частности, являются:

- назначение – для выполнения обработки наружных или внутренних поверхностей;

- степень универсальности – станки общего и узкоспециализированного назначения;

- направление, в котором двигается протягиваемый элемент (рабочее движение), – горизонтально-протяжные станки или вертикально-протяжные;

- тип выполняемого рабочего движения – с круговым движением, с движением протяжки или заготовки;

- количество установленных на станке кареток – одно- или многокареточные;

- количество занимаемых рабочим механизмом станка позиций – одно- и многопозиционные (с поворотным рабочим столом);

- уровень автоматизации – с ЧПУ и без.

Процесс восстановления

В первую очередь демонтируют механизм, после разъединяют шлицы, тщательно очищают их, обезжиривают поверхность перед дальнейшими действиями.

Существует несколько вариантов ремонта в пределах автосервиса:

- Если диагностика выявила незначительный износ, то восстановить шлицевое соединение помогает электроискровое наращивание, после которого производится шлифовка. Кроме того, шлицы, находящиеся в отверстиях по наружному диаметру, могут ремонтироваться и раздачей. Для осуществления такой процедуры требуется гидравлический пресс. С его помощью специальная прошивка продавливается через шлицевое отверстие. Калибровка осуществляется шлицевой протяжкой, которую выполняют после раздачи зубьев, во время этого выдавленный материал удаляется, а детали обретает необходимый размер.

- Запчасти можно восстанавливать, прибегая к раздаче зубьев, если шлицевое соединение центрировано по внутреннему диаметру. При закаленных деталях вал для начала нужно отжечь, затем раздать все шлицы в осевом направлении (продольно), при этом подогнав ширину к необходимому размеру, оставив припуск в одну-две десятых миллиметра для механической обработки. Существуют два варианта выполнения данной процедуры: первый – раздача вручную, второй – с помощью зубил и чеканов на прессах. Во время процедуры вдоль шлицов наносятся продольные риски, вдоль которых затем зубилом намечаются канавки, которые раздаются чеканами.

- Раздать шлицы возможно на строгальном или же токарном станке. Для этого оправка, имеющая вращающийся ролик в форме двустороннего конуса фиксируется в резцедержателе, для обработки вал помещается в центре токарного, либо крепится на столешнице строгального станка. Подвод ролика осуществляется при помощи суппорта, далее вдавливается в зуб и производится несколько рабочих ходов по канавке. Следующим шагом производится электросварка, канавки завариваются, а вал отжигают и подвергают рихтовке, при этом шлицы доводятся до номинального размера, обрабатываются термически.

После восстановления деталь проходит тщательную проверку, проводятся тесты, после чего можно устанавливать её обратно.

Если поверхность деталей имеет дефекты, например заусенцы или же острые грани, то производят запиливание, а с торцов снимаются фаски.

Необходимым моментом после завершения ремонтных работ является и проведение балансировки карданного вала, которую лучше всего доверить специалистам.

СПРАВКА: Как правило, гарантия на отремонтированную деталь предоставляется на срок до полугода или года.

Замена шлицевой кардана и особенно восстановление шлицевых соединений – дело непростое и требует предельной точности, чтобы не нарушилась балансировка и механизм в последствии работал исправно. Когда проблема уже обнаружена, не стоит откладывать визит в автомастерскую – это не только предупредит последующие неизбежные поломки, но и сделает езду снова безопасной.

Методика ремонта

Если раньше ремонт валов и осей, восстановление шлицевого соединения с помощью композитов считался временным решением, сейчас мы готовы гарантировать длительную работу станка после восстановления. Главное, правильно подобрать состав. Например, валы в местах трения прокладок нагреваются при истирании, на остальных участках чаще возникают каверны, повреждения без изменения структуры металла.

Примеры восстановления вала под подшипник:

- Если вал можно снять и установить на токарный станок:

- Протачиваем поверхность вала в минус на 2-3 мм.

- Тщательно обезжириваем поверхность

- Правильно замешиваем материал, чтобы не было воздушных включений

- Наносим материал на вращающийся на малых оборотах вал. Первый слой тонкий грунтовочный, как бы втирается в поверхность, второй слой наносим с излишком, не дожидаясь высыхания первого слоя.

- После полной полимеризации протачиваем вал «в размер» на малых оборотах

- Если вал снять нельзя, то можно отремонтировать его прямо по месту методом заливки. Только придется изготовить специальную несложную оснастку, либо залить материал прямо в полость между валом и подшипником. Конечно, необходимы предварительные операции:

- подготовка поверхности вала – шероховатость, заглубление (если необходимо), обезжиривание

подшипника — обработка анти адгезионным материалом, центровка

Толщина, геометрическая форма вала восстановлены полностью. На работы предоставляем гарантию до года. Опыт наших специалистов помогает провести ремонт в короткое время, поэтому оборудование вернется к работе быстро.

Очередность действий

Регенерация шлицевых соединений выполняется по результатам проведенной оценки состояния всего соединения. Порядок проведения ремонтных или работ по восстановлению зависит от типа посадки изделия, степени износа каждой детали.

К наиболее распространённым способам устранения найденных поломок относятся:

Решение данных задач выполняется следующими методами:

- механическая обработка (при помощи станков для металлобработки, гидравлических прессов, отделки ручным способом);

- сварка и направление;

- металлизация;

- гальванический метод.

При появлении несущественных недостатков шлица можно делать ремонт с использованием метода раздачи. Для его реализации применяют гидравлический пресс. Под давлением в отверстие втулки продавливают материал, используемый для ремонта. После его по новому калибруют. Аналогичные действия можно реализовать при помощи, говоря иначе шлицевой протяжки. Весь лишний металл убирают. После его фрезеруют и отделывают, пока отверстие не приобретёт заданную величину.

При высокой степени износа выполняют наплавку при помощи электродугового аппарата. Ещё одним вариантом ремонта при высокой степени износа считается наваркой граней. Такие способы после подобающей обработки дают возможность получить исходный размер паза.

Разрешается ремонт шлицов, когда паз в первую очередь увеличивают и углубляют. Такая операция позволяет удалить самые разные причины поломки. После к нему изготавливают ступенчатую шпонку. Данный вариант используют в том случае, когда прочие методы не подходят.

Раздачу делают двумя вариантами. Первый предусматривает проведение операции ручным способом. Второй с использованием прессового оборудования и специализированными инструментами. Вдоль шлица керном наносят продольную риску. Дальше зубилом делают канавки. Для их увеличения и придания нужной формы применяют чекан. На токарном или строгальном станке проводят заключительную обработку.

Полученные канавки полностью варят. Шлицы отделывают, а чтобы придать очень высокой прочности подвергают термической обработке.

Ремонт шлицевых соединений у которых встречается износ по толщине делают при помощи инверторных аппаратов. Для наполнения канавок подготовленные валики накладуют вдоль шлицев. В последующем делают работы со сваркой.

Износившиеся детали, находящиеся в ступицах из стали, возрождают методом обжатия. Их греют. После во втулку помещают подготовленный шлиц. Используя специализированный пуансон, деталь зажимают. Подобную операцию делают при помощи механического молота.

Изделия, размещенные во втулках из чугуна, возрождают способом реставрации на валу. Старые детали протачивают на всю глубину. В отверстие которое получилось запрессовывают новую втулку. В неё вставляют подготовленный шлиц.

Регенерация разработанных мест для посадки выполняется методом сверхзвукового напыления металла. Этот способ нет необходимости нагрева и плавления. После окончания металлизации делают механическую обработку. Регенерация шлицевого соединения валов выполняется в большинстве случаев механическими методами.

Государственные стандарты

Прямозубые шлицевые валы и втулки изготавливаются согласно ГОСТ 6033-80, которым предусмотрено обозначение шлицов по внутреннему и наружному диаметру валов, с указание способа центровки: D, d, b, количества зубьев, и класса точности изготовления сопрягаемых деталей. Например: d – 8×36H7/h7×40H12×7D9, где:

- d – центрирование по малому диаметру;

- 8 зубьев;

- 36 – внутренний диаметр;

- H7/h7, H12, D9 поле допуска соответствующих размеров;

- 40 – наружный диаметр;

- 7 – ширина зуба.

Стандарт предусматривает писать характеристики на выносной линии одной строкой без пробелов.

Изображение и изготовление эльвольвентных узлов выполняется по ГОСТ 1139-80, размеры и допуск на детали также располагаются на выносной линии. При этом указывается только характеристика размера центровки. Под линией пишется ГОСТ, по которому изготавливались детали.

В случае треугольного стыкования деталей ссылаются на отраслевой стандарт, указывают угол наклона и количество зубьев.

Нарезка шлицов в домашних условиях

Выполнить нарезание пазов на валу в домашних условиях затруднительно, так как такой технологический процесс требует использования станков с высокой точностью. Тем не менее в сети часто встречается вопрос как нарезать шлицы болгаркой на валу или сорвана шляпка болтов. Такие операции вполне по силам выполнить самостоятельно с использованием минимума инструмента и навыков. В тех случаях, когда требуется нарезка шлицов на полуоси автомобиля, необходимо закрепить изделие в тисках, разметить места будущих пазов и произвести нарезку с помощью болгарки. Восстановление шлицевого соединения привода таким методом не рекомендуется, по причине возникновения люфта между сопряженными деталями. Но если нет другого способа совершить ремонт, следует удерживать болгарку в неподвижном состоянии, чтобы не повредить пазы.

Часто встречается вопрос как сделать длинный шлицевой вал. В первую очередь необходимо подобрать вал с уже имеющимся шлицевым соединением и заготовку, на котором будет выполняться резка пазов. Затем необходимо наварить торец одного вала к другому. Получившуюся заготовку закрепляют в патроне фрезерного, долбежного, строгального или протяжного станков и выполняют нарезку.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Изготовление внутренних шлицов на электроэрозионном станке DK7780

20.12.2019 admin 0 Comments

Очень часто электроэрозионный станок с многоразовой проволокой используют для изготовления шпоночных пазов в шестернях, муфтах, зубчатых колёсах. Многие, узнавая о том, что мы делаем эту операцию электроэрозионным способом, удивляются и возражают против электроэрозии, заявляя, что это ДОРОГО и ДОЛГО. Но это очень поверхностные суждения, которые ни имеют ничего общего с реальным положением дел. Объясним почему вместе.

Во-первых, большинство знакомых с электроэрозией специалистов, представляют себе дорогой Японский или Швейцарский станок с латунной проволокой и сложной системой водоочистки и деонизации. Такие станки они могли видеть в инструментальных цехах еще 30-40 лет назад, такие же станки используются и сейчас. Действительно, себестоимость обработки на этих станках очень дорогая, если делать обработку шпоночных пазов на таком станке, то такие пазы можно по праву назвать «золотыми».

Во-вторых, всем известно, что шпоночный паз можно сделать на долбежном и (это тоже не будет для знающих людей открытием) протяжном станке. Оценим оба конкурирующих с электроэрозией способа по критериям, которые ставятся в упрек электроэрозионным станкам – ДОРОГО и ДОЛГО.

Долбежный станок. Время обработки на долбежном станке практически сопоставимо с электроэрозией, особенно когда дело касается паза с высотой 70, 100 или более мм. Оператор станка сначала производит разметку детали, потом тратит время на позиционирование детали и инструмента. Часто сталкивается с необходимостью использовать два резца (поменьше и побольше), чтобы продолбить 1 паз. Вынужден находится рядом со станком в процессе обработки, чтобы контролировать процесс и смазывать резец. Если нужно сделать не 1, а несколько пазов, то дело осложняется тем, что каким-то образом нужно соблюсти их взаимное расположение. Таким образом, суммарное время (от разметки детали до готового изделия) наверняка будет сопоставимо с электроэрозионной обработкой.

Протяжной станок. Трудно спорить со скоростью обработки протяжного станка. Но тут должно быть соблюдено два условия. Должен быть протяжной станок и должны быть протяжки нужного размера и другая оснастка (например, адаптеры). И еще желательно, чтобы была большая партия деталей. Если же не соблюдаются перечисленные выше условия, то не актуально сравнивать протяжку и электроэрозию, потому что это будут только теоретические рассуждения, не имеющие под собой практической почвы. Протяжки стоят очень дорого, срок их поставки тоже не малый. Поэтому, чтобы приступить к работе на протяжном станке может понадобится только 2-3 месяца на поставку инструмента. За это время можно сделать 80-90 деталей, представленных на этом видео.

Электроэрозионный станок. Минимальное время на подготовку. Достаточно сделать чертёж (5-10 минут), заправить проволоку в центр отверстия, произвести поиск центра (5 минут), запустить обработку. Сама обработка может длиться от 10 минут и до нескольких часов (в данном случае потребовалось 23 часа, чтобы обработать 36 зубьев, внутренний диаметр 180 мм, высота детали 140 мм). Низкая себестоимость обработки. Расходы на час работы станка (инструмент, СОЖ, электричество) не более 50 рублей. Станок работал круглые сутки без участия оператора, что ведет к существенной экономии на зарплате. Один человек может обслуживать несколько электроэрозионных станков или эрозионный и какие-нибудь другие станки, требующие большего внимания. Итого 1150 рублей затраты на станок и 600 рублей зарплата оператора за чертёж, установку и съемку детали, всего 1750 рублей. Стоимость такой услуги по кооперации – порядка 10 000 рублей. Срок исполнения работ 5-10 рабочих дней. Чувствуете разницу?

Подведем итог. Электроэрозионный станок целесообразно применять, когда вы выполняете штучные или мелкосерийные заказы. Используя станок, вы экономите время на подготовку производства (не нужно подбирать инструмент, составлять техпроцесс, делать разметку детали). Вы экономите на инструменте, СОЖ и электричестве, всё это на эрозионном станке стоит всего 60 рублей за час работы. Так же вы экономите на зарплате специалиста, т.к. станок не требует постоянного присутствия оператора и создан для круглосуточной работы.

Поделиться:

Раздел:

- Видео

Характеристика соединения

Шлицевые эвольвентные соединения на практике доказали свою надежность и прочность. Основание зуба шире и его не смогут сломать даже динамические нагрузки. Смятие происходит только при очень больших перегрузках, поскольку по эвольвенте площадь контакта – рабочая, больше, чем у других видов шлицов.

В отличие от прямых шлицов, которые рассчитываются на смятие и проверяются на срез, эвольвентный профиль имеет большую площадь контакта, и расчет на прочность производится на срез, затем делается проверка на смятие. Чаще всего основным параметром выбора типа соединений эвольвентных является наименьший в сечении размер вала. Именно он испытывает наибольшие нагрузки. Крутящий момент, динамические удары, вибрация, которые он способен выдержать, не критичны для зубьев.

Чертеж эвольвентного шлицевого вала совпадает с изображением зубчатой шестерни того же радиуса и модуля. Нарезка производится на одном оборудовании червячными фрезами. В отличие от прямобочных шлицев, когда для каждого диаметра вала необходимо подбирать свой инструмент, эвольвентные зубья выполняются одной фрезой с соответствующим модулем.

В обозначении шлицевого эвольвентного соединения свои отдельные маркировки имеют обе сопрягаемые детали:

- втулка – D×m×9H;

- вал – D×m×9g.

Шлицевые зубчатые эвольвентные соединения центрируются по эвольвентной поверхности зуба, реже по наибольшему диаметру. Центровка по внутреннему размеру по впадине эвольвентного зуба на практике не осуществляется. Обозначение свое имеют шлицевые соединения каждого вида центрировки по:

- боковым поверхностям – D×m×9H/9g ГОСТ 6033-80;

- наружному диаметру – D×H7/g6 ГОСТ 6033-80;

- внутреннему –iD×m×H7/g6 ГОСТ 6033-80.

Где:

D – наружный диаметр, который имеют эвольвентные валы до нарезки зуба;

m – модуль зуба;

i – обозначает центрировку по внутреннему размеру эвольвентного соединения;

H и g, с соответствующими цифрами – класс точности обработки.

Можно встретить таблицу размеров на шлицы эвольвентные с din параметрами. Это означает, что соединение сделано по нормативам немецкого института стандартизации. Они частично соответствуют международному стандарту ISO, имеют переводные таблицы.

Кроме неподвижных соединений, изготавливаются скользящие. В них втулка перемещается вдоль вала, и входит в зацепление с различными колесами в коробке передач. Для этого с торца по эвольвенте делается срез на конус – заходная фаска для включения эвольвентного шлицевого соединения.

В неподвижных соединениях только снимаются острые углы, и втулка запрессовывается на вал.

Главные отличия шлица PZ

Профиль РН был единственным крестообразным профилем, пока в1966 году компания Phillips не усовершенствовала его, создав шлицы и наконечники Pz (Pozidriv).

Он имеет ряд отличий от профиля РН:

- В углах, образованных пересечением прорезей шлица, имеются ещё 4 небольших прорези, соответствующие аналогичным граням биты. Это необходимо для лучшей центровки отвёртки в головке шурупа.

- В РН отдельные грани не одинаковой толщины по длине и становятся тоньше к концу биты. Это сделано для того, что бы при слишком большом усилии затягивания наконечник «выскакивал» из шлицов и не обрывал головку самореза. В битах PZ грани параллельны по всей длине, что делает фиксацию отвёртки в шурупе более надёжной, а усилие закручивания должно ограничиваться регулятору крутящего момента патроном шуруповёрта.

- Биты РН имеют угол заточки 55°, в отличие от немного более острых PZ, заточенных под углом 50°.

Фактически, главное, чем отличается бита PZ от PH — это усилие зажима. Головка шурупа PZ имеет бОльшие размеры и позволяет затягивать соответствующей битой с бОльшим усилием, что является достоинством при изготовлении мебели. Поэтому этот профиль используется, в основном, в мебельном производстве.

При сборке металлоконструкциях чаще применяются винты РН, с меньшим размером головок и усилием затягивания. Для увеличения площади прижатия дополнительно используются шайбы, а при необходимости увеличить усилие прижатия винты и отвёртки заменяются болтами и ключами.

Отвертка со шлицом PZ/S и PZ/FL для автоматов

Практикующие электромонтёры знают, что подключение проводов к электроприборам малой и средней мощности производится при помощи винтов Pz +/- или Ph +/-. Эти элементы имеют двойной шлиц — крестовый и плоский.

В связи с появлением этих винтов производители инструмента начали выпуск отверток электрика, имеющих наконечники Pz/fl или Pz/s для автоматических выключателей и Ph/fl или Ph/s для пускателей, клеммников и другой аппаратуры.

| Информация! Раньше этот профиль не был стандартизирован, поэтому производился под разными названиями — Fl и S. |

Размер биты зависит от аппаратуры:

- подключение проводов к розеткам и выключателям производится при помощи первого номера;

- клеммы модульных автоматов и некоторых типов пускателей зажимаются вторым номером.

Винты в этих устройствах допускается зажимать не только крестовой, но и плоской отвёрткой. Это позволяет открутить крепление даже при сорванном шлице. Но максимальное усилие зажима подключаемых проводов достигается при использовании комбинированной отвертки Pz/Fl или Pz/Sl.

Такие отвёртки необходимо выбирать только известных производителей. У инструмента плохого качества может отколоться край наконечника, который входит в плоскую прорезь шлица и если плоский наконечник можно заточить заново, то крестовую отвёртку придётся выбросить.

При закручивании винтов и шурупов инструментом с неправильным профилем приводит к ускоренному износу наконечника. Причём, если использование отвёртки PH с болтами PZ является условно-допустимым, то попытки открутить винт PH битой PZ гарантированно приведёт к негативному результату.

Это связано с тем, что дополнительные грани не дадут наконечнику войти в шлиц полностью и зацепление будет происходить только концом инструмента.

Похожие материалы на сайте:

- Какие бывают типы отверток

- Перевод ампер в ватты — таблица

- Как померить напряжение мультиметром

Методы нарезки шлицов

Прежде чем порезать шлицы на валу нужно подобрать способ центрирования сопряженных деталей. Зубчатое колесо или втулку центрируют так:

- по наружному диаметру вала D;

- по внутреннему диаметру вала d;

- по боковым сторонам b.

Первый способ используем в недвигающихся соединениях, которые не просят очень высокой твердости. Центрирование по внутреннему диаметру применимо к деталям, подвергшимся закалке, а по боковым сторонам при реверсивном движении вала и больших крутящих моментах.

В зависимости от диаметра вала фрезеровка шлицев делается за один или два прохода. Черновое фрезеровка шлицев на валах может выполняться дисковыми фрезами, а чистовое специализированной червячной фрезой, которая обеспечивает самую большую точность.

Строгают такие непростые детали шпинделя в основном на специализированных строгальных полуавтоматах, когда есть расстояние для выхода резца и в сквозных отверстиях. Одновременно происходит нарезка всех пазов несколькими резцами. Заготовка фиксируется вертикально и выполняются возвратно-поступательные движения. После любого хода делается установленное движение подачи. Строгание используется в массовом производстве и даёт большое качество обработки с шершавостью до 0,8 мкм.

Нарезка внутреннего шлица наиболее целесообразно делается на протяжном оборудовании. Каждый паз отделывается попеременно, но есть протяжки для одновременной нарезки нескольких зубьев. Очень эффективным способом изготовления соединений данного типа считается накатка. Она происходит на спецоборудовании с применением накатной головки, которая имеет крутящиеся ролики. При помощи данных роликов происходит выдавливание металла с поверхности заготовки и образуется шлицевой паз. Этот способ позволяет порезать до 18 зубьев одновременно и применяется в больших производствах.

Тема 1 Производственный и технологический процессы (стр. 17 )

Обработка шлицев на валах.

Шлицы на валах обрабатываются фрезерованием, строганием, протягиванием, шлифованием, накатыванием.

Фрезерование шлицев

на валах небольших диаметров (до 100 мм) обычно производят за один переход, больших диаметров (более 100 мм) — за два перехода. Фрезерование шлицев может производиться методом копирования (фасонными фрезами) или методом обкатки (червячными фрезами). Метод довольно трудоемкий, так как выполняется при сравнительно невысоких режимах резания (v = 20 … 30 м/мин и s = 20 мм/мин). Для повышения производительности труда при черновом шлицефрезеровании применяют многозаходные червячные фрезы.

В качестве технологических баз обычно используют поверхности центровых отверстий. Однако валы с короткими опорными шейками, к которым непосредственно выходят шлицы, нельзя устанавливать в центрах с хомутиком, так как он не дает выхода червячной фрезе, В этом случае шлицевый валик со стороны шпинделя базируется по шлифованной опорной шейке в специальной оправке с обратным конусом (рис. 4.9).

Для фрезерования шлицев и зубьев валов-шестерен наиболее целесообразно использовать полуавтоматы 5В370, 5В373П и 5А352ПФ2

У закаливаемых валов шлицы рекомендуется фрезеровать после предварительного шлифования, а у незакаливаемых — после чистового шлифования наружной поверхности. Шлицы закаливаемых валов и центрируемые по наружной поверхности обрабатывают в такой последовательности:

фрезерование шлицев с припуском под шлифование боковых поверхностей;

чистовое шлифование боковых поверхностей шлицев после термической обработки и чистового наружного шлифования.

Обработка шлицев таких же валов, но незакаливаемьнх, ограничивается только чистовым фрезерованием после чистового шлифования наружной поверхности.

Шлицы валов, центрируемых по поверхности внутреннего диаметра, обрабатывают в та кой последовательности:

фрезерование шлицев с припуском под шлифование;

фрезерование канавок для выхода круга при шлифовании центрирующей поверхности по внутреннему диаметру (в случае, если канавки не обработаны на первой операции фрезой совместно с шлицами);

чистовое шлифование боковых поверхностей и центрирующей поверхности по внутреннему диаметру после термической об работки.

В серийном производстве применяют более совершенный процесс фрезерования прямобочных шлицев, а именно – предварительное фрезерование фасонными дисковыми фрезами и чистовое фрезерование боковых поверхностей шлицев торцевыми фрезами, оснащенными пластинами из твердого сплава (рис. 4.10). Режимы резания при обработке валов из среднеуглеродистой стали: для предварительного фрезерования v= 30 … 35 м/мин и s = 190 мм/мин, для чистового фрезерования v= 180 м/мин и s= 0,55 мм/зуб. Обработку выполняют на горизонтальных продольно-фрезерных станках с применением делительных приспособлений. Такой метод нарезания шлицев в 3—4 раза производительнее, чем обработка на шлицефрезерных станках.

Более прогрессивными процессами образования шлицев методом снятия стружки является контурное шлицестрогание и шлицепротягивание.

Шлицестрогание

применяется в крупносерийном и массовом производствах. Шероховатость обработанной поверхности после шлицестрогания – Rа = 1,0-2,5 мкм. Строгание шлицев на валах производят набором фасонных резцов, собранных в головке, и эффективно может быть применено в крупносерийном и массовом производстве. Количество и профиль резцов соответствуют числу шлицев и профилю впадины между шлицами вала (рис. 4.11). Число двойных ходов головки определяется глубиной шлицевой канавки и принятой глубиной резания за один рабочий ход. Резцы в головке затачивают комплектно в специальном приспособлении. За каждый двойной ход резцы сходятся радиально на заданную величину подачи.

Этим методом можно обрабатывать как сквозные, так и не — сквозные шлицы. В последнем случае предусматривается канавка для выхода резцов глубиной не менее 6 .. 8 мм и ускоренный отвод резцов от заготовки. Шлицестрогание выполняют на станке МА4, предназначенном для обработки валов диаметров 20 …50 мм, длиной до 435 мм, с длиной обрабатываемой части 70…370 мм. Этот метод позволяет вести обработку шлицев и на валах, имеющих уступы диаметром на 25 … 30 мм больше обрабатываемого, что невозможно осуществить другими методами.

Шлицепротягивание

осуществляется двумя блочными протяжками одновременно двух диаметрально противоположных впадин на валу с последующим его поворотом после каждого хода протяжки на один шлиц.

Блок протяжки состоит из набора резцов-зубьев, которые могут независимо перемещаться в радиальном направлении. Резцы затачивают комплектно и устанавливают в блоки в специальном приспособлении. Этот метод позволяет обрабатывать сквозные и несквозные шлицы. Копирная линейка дает возможность протягивать несквозные шлицы по заданной траектории. Разность диаметров ступеней, при обработке валов с несквозными шлицами не должна превышать 25 … 30 мм.

Данный метод применяется в массовом производстве и позволяет получить шероховатость Rа= 0,63-1,2 мкм.

По производительности шлицестрогание и шлицепротягивание в 5-8 раз выше шлицефрезерования.

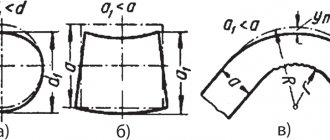

Шлифование шлицев

Достигаемая шероховатость шлицев – Rа = 0,32-0,63 мкм.

Окончательную отделку шлицевых поверхностей выполняют тремя способами:

1) на одношпиндельном станке, работающем тремя кругами (рис. 55, а);

2) на двухшпиндельном станке, работающем тремя кругами (рис 55б);

3) станке, работающем одним фасонным кругом (рис. 55в)

Станки для обработки по первому способу выходят из употребления Из-за трудностей, связанных с установлением режима обработки шлифовальных кругов. Если установить правильный режим работы для кругов большего диаметра, то малый круг будет работать с пониженной скоростью резания и быстро засаливаться. Если установить необходимый режим для малого круга, то большие круги будут перегружены и быстро выйдут из строя.

Второй способ обеспечивает высокую точность, но невысокую производительность.

Наиболее распространенным и производительным, но менее точным, является шлифование фасонными кругами.

Накатывание шлицев

может производиться как в горячем (m ³ 5 мм), так в холодном состоянии (m < 5 м). Накатывание шлицев может производиться роликами, рейками и многороликовыми головками. При накатывании шлицев обеспечивается шероховатость — Rа = 0,32-0,63 мкм и значительно повышается их долговечность.

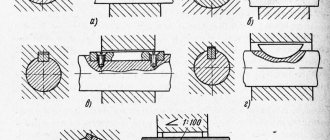

Обработка шпоночных канавок на валах.

Шпоночные канавки в зависимости от конфигурации и серийности производства фрезеруются дисковыми или концевыми фрезами небольших слоев металла за каждый рабочий ход (0,1-0,3 мм) на специальных шпоночно-фрезерных станках, работающих по маятниковому методу. Последний способ обработки шпоночных канавок более точный и используется в серийном, крупносерийном и массовом производствах.

При необходимости повышения точности шпоночных канавок после термообработки может осуществляться их шлифование.

Фрезерование открытых шпоночных пазов выполняют дисковыми срезами на шпоночно-фрезерных станках. За крытые шпоночные пазы (рис. 5.34) обрабатывают шпоночными, концевыми фрезами. Для облегчения работы шпоночных и концевых фрез вначале сверлят отверстие на полную глубину паза сверлом меньшего диаметра, чем ширина паза. Затем осевой подачей вводят фрезу и обрабатывают паз.

В серийном производстве обработку таких пазов ведут методом “маятниковой подачи”, используя шпоночные фрезы (см. рис. 5.34). В результате на боковых поверхностях пазов появляются продольные риски. для обеспечения натяга в соединении паз калибруют зачистным проходом, который выполняют с применением патрона, регулирующего эксцентриситет фрезы. Точность ширины паза достигает IТ8, IТ9 при шероховатости боковой поверхности Rа = 5 мкм.

Обработка отверстий в валах и шпинделях.