Агрегат, предназначенный для сваривания изделий, принято считать сварочным полуавтоматом. Такие устройства могут быть различных видов и форм. Но самым важным является механизм инвертора. Необходимо, чтобы он был качественным, многофункциональным и безопасным для потребителя. Большинство профессиональных сварщиков не доверяют китайской продукции, изготавливая устройства самостоятельно. Схема изготовления самодельных инверторов достаточно проста. Важно учитывать для каких целей будет изготовлен аппарат.

Существуют инверторы для:

- Сваривания при помощи порошковой проволоки;

- Сваривания на различных газах;

- Сваривания под толстым слоем флюса;

Иногда для качественного результата и получения ровного сварного шва необходимо взаимодействие двух устройств.

Также инверторные устройства делятся на:

- Однокорпусные;

- Двухкорпусные;

- Толкающие;

- Тянущие;

- Стационарные;

- Передвижные, в комплекте которых есть тележка;

- Переносные;

- Предназначенные для начинающих сварщиков;

- Предназначенные для полупрофессиональных сварщиков;

- Предназначенные для профессиональных мастеров;

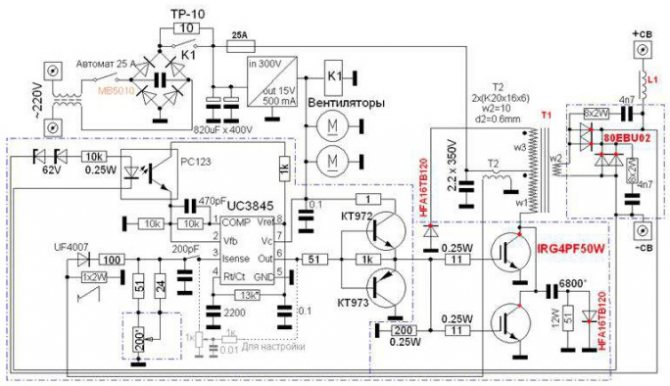

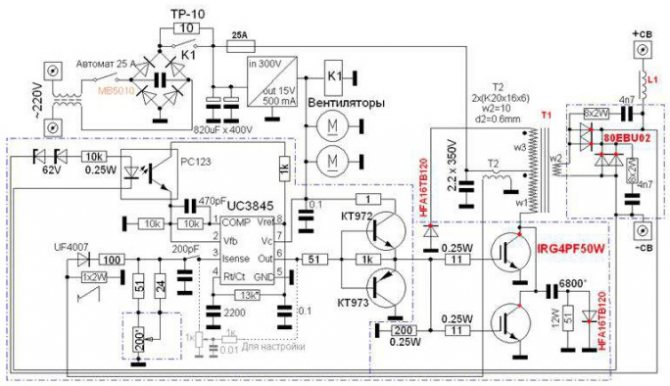

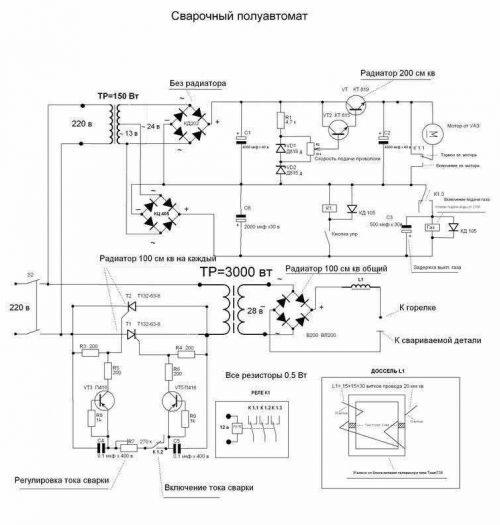

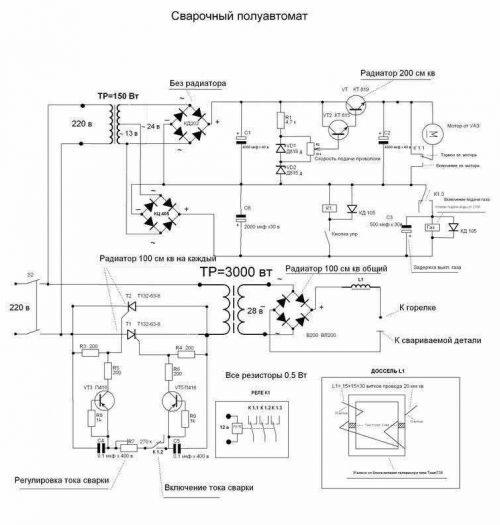

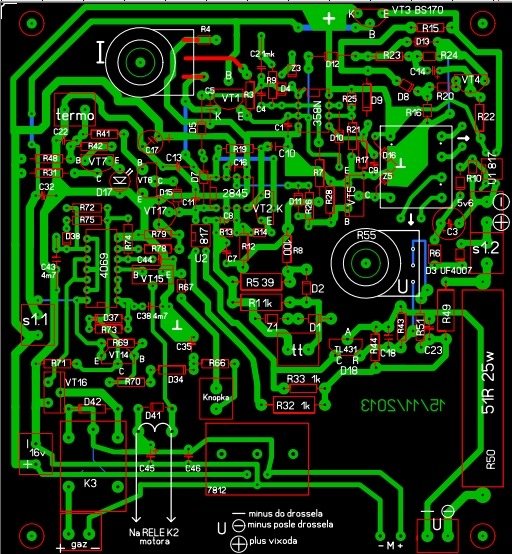

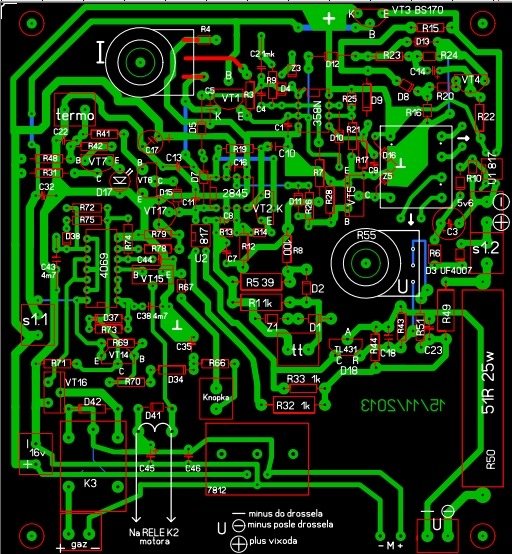

Схема инвертора:

Что потребуется?

Самодельный аппарат, схема которого очень проста, включается в себя несколько главных элементов:

- Механизм с главной функцией, отвечающий за управление сварочным током;

- Источник сетевого питания;

- Специальные горелки;

- Удобные зажимы;

- Рукава;

- Тележка;

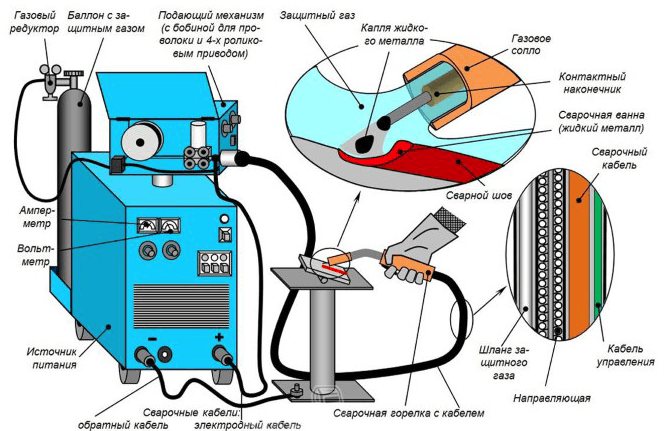

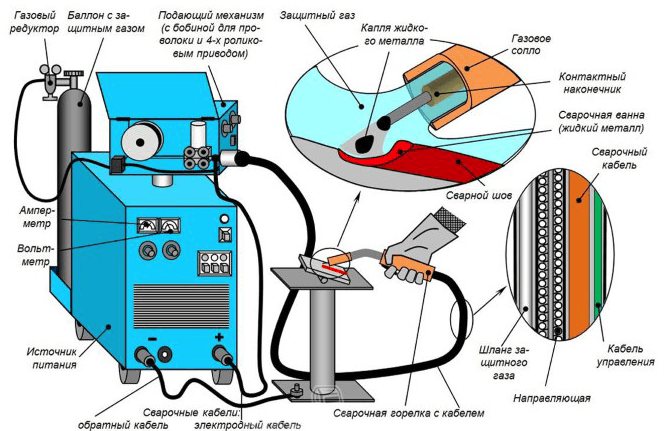

Схема сварки при помощи полуавтомата в среде защитного газа:

Также мастеру понадобятся:

- Механизм, который обеспечивает подачу проволоки;

- Гибкий шланг, при помощи которого проволока или порошок будет поступать к сварному шву под давлением;

- Бобина с проволокой;

- Специальное устройство управления;

Алгоритм переделки

Подавляющее большинство компонентов применяется без существенных переделок. Переоборудование потребуется устройству подачи присадочного материала, поскольку скорость подачи присадки по гибкому рукаву должна совпадать со скоростью плавления присадочного металла. В механизме необходимо учесть опцию настройки, потому что скорость варьируется исходя из разновидности свариваемых металлов, типа и сечения присадочного материала.

Не следует использовать обыкновенную проволоку из меди для трансформаторного устройства. В ходе сварочного цикла она нагревается слишком сильно и может застопорить работу всего сварочного полуавтоматического агрегата.

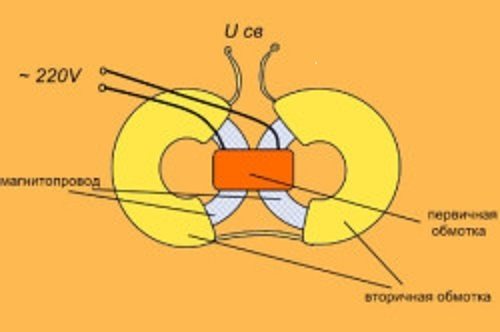

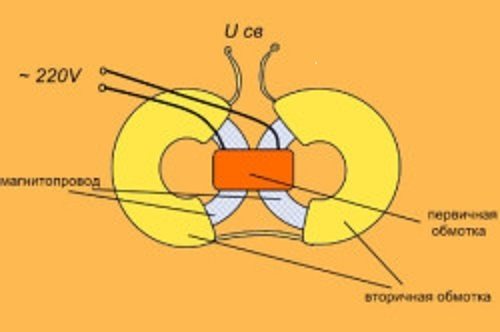

Вторичная обмотка трансформаторного устройства также требует доработки. Она покрывается в 3 слоя тонкой листовой сталью, изолированной лентой из фторопласта. Концы навитой обмотки соединяются посредством паяния. После выполнения этих действий электропроводность значительно увеличивается.

Важным компонентом является вентилятор, который будет осуществлять охлаждение агрегата, предохраняя от излишнего нагрева.

Преобразователь тока для ручной электросварки очень просто становится источником электропитания для полуавтоматического агрегата. Рабочее устройство можно не разбирать, а всё вспомогательное оснащение локализовать в другом корпусе. В нём располагаются бобина с присадочным материалом, беспрепятственно крутящаяся на барабане, и подающее приспособление. На обшивке сбоку устраиваются преобразователь скорости движения присадочного материала и разъём для присоединения направляющего шланга.

Параметры электротока могут настраиваться на инверторе, следовательно, и «плюсовая» клемма подсоединяется к детали от него.

«Минус» выводится из инвертора и заводится в новую несущую оболочку. Тут его присоединяют к клемме подающего шланга. Главное, чтобы и присадочный материал соединялся с данным потенциалом.

Шланг для подвода защитной газовой смеси, следующий от баллона к пистолету-горелке, также фиксируется в корпусе. Если применить клапан от «дворников» автомашины, то появится настройка подачи газовой смеси.

Представленная сборка несложная в реализации, а инвертор может параллельно практиковаться для ручной электродуговой сварки и как источник электропитания для сделанного в домашней обстановке сварочного агрегата, функционирующего в полуавтоматическом режиме.

Принцип работы

Принцип работы инвертора включает в себя:

- Регулировку и перемещение горелки;

- Контроль и наблюдение за сварочным процессом;

При подключении агрегата к электрической сети наблюдается преобразование переменного тока в постоянный. Для данной процедуры понадобится электронный модуль, специальные выпрямители и трансформатор с высокой частотой. Для качественного сваривания нужно, чтобы у будущего агрегата такие параметры, как скорость подачи специальной проволоки, сила тока и напряжение были в идентичном равновесии. Для данных характеристик понадобятся источник питания дуги, который имеет вольтамперные показания. Длину дуги должно определить заданным напряжением. Скорость подачи проволоки напрямую зависит от сварочного тока.

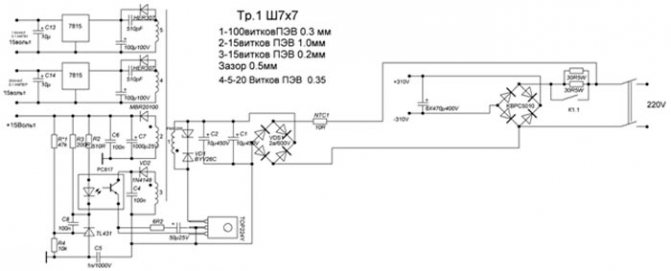

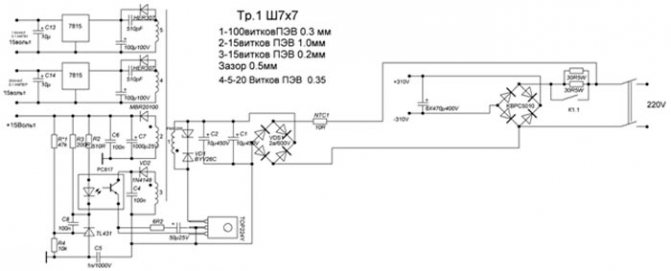

Схема самодельного устройства:

Электрическая схема устройства предусматривает факт, что тип сваривания сильно влияет на прогрессивную работоспособность аппаратов в целом.

Электрическая схема самодельного устройства:

Полуавтомат своими руками — подробное видео

Полуавтоматическая сварка из инвертора

Чтобы переделать инвертор в сварочный полуавтомат, потребуются три основных модуля. Электрический, обеспечивающий подачу тока от инвертора и режим сварки, механизм для подвода проволоки и горелка с соплом. Горелка создает газовую среду в виде облака защитного инертного газа, предотвращающего окисление расплавленного металла. Для этого используется баллон с углекислым газом, который подключается к аппарату с помощью шланга и входного штуцера. Если применять присадочный материал со специальным покрытием, образующим защитную среду, то можно обойтись и без баллона. Такой способ распространен среди мастеров.

Рисунок 2 — Полуавтомат из инвертора

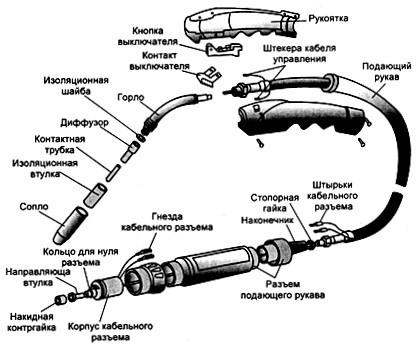

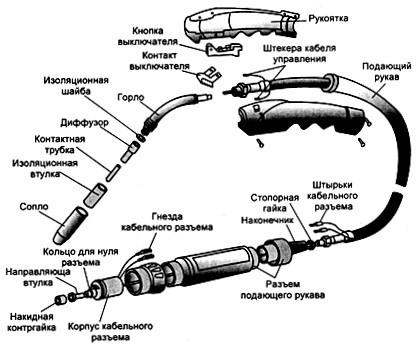

Горелка заменяет привычный для сварщиков держатель электродов. Внешне она представляет собой пистолетную рукоятку с клавишей, обеспечивающей подачу проволоки.

Она продвигается по тонкому каналу, проходящему внутри обрезиненного рукава, соединяющего полуавтомат с горелкой. Канал для подачи газа при сварке находится в том же рукаве и заканчивается соплом на конце горелки.

Для качественной сварки полуавтомат из инвертора должен поддерживать на выходе постоянное напряжение, как у заводского оборудования.

Необходимые инструменты и материалы

Для создания полуавтомата из инвертора своими руками потребуется приготовить необходимые комплектующие и оборудование.

Перечень инструментов и материалов:

- Инвертор с силой тока на выходе от 150 А.

- Механизм подачи проволоки, который перемещает ее без рывков и замедлений.

- Газовая горелка для плавления ванны.

- Подающий шланг, который будет служить направляющим рукавом для движущейся к рабочей зоне проволоки.

- Газовый шланг, подающий защитный углекислый газ к месту сварки.

- Катушка с присадочной проволокой.

- Блок электроники для управления работой сварочного полуавтомата. Здесь настраиваются сила тока, напряжение и скорость работы.

- Схема сварочного полуавтомата.

Рисунок 3 — Схема сварочного полуавтомата

Большая часть компонентов используется без существенных изменений. Переделки потребует механизм подачи проволоки, чтобы процесс соответствовал скорости плавления. В устройстве нужно предусмотреть возможность регулировки, потому что скорость меняется в зависимости от вида свариваемых материалов, типа и диаметра проволоки.

Процесс переделки инвертора

В готовом инверторе сначала необходимо переделать входящий в него трансформатор. Он покрывается дополнительным слоем, состоящим из медной полосы и термобумаги.

Обычную медную проволоку использовать для сварочного трансформатора нельзя. При сварке она сильно перегревается и способна остановить работу всего сварочного полуавтомата.

Вторичная обмотка трансформатора тоже потребует вмешательства. Она закрывается в три слоя жестью, изолированной фторопластовой лентой. Концы нанесенной обмотки спаиваются. В результате манипуляции токопроводимость существенно возрастает.

Важный элемент – это вентилятор, который будет охлаждать аппарат, защищая от перегрева.

Рисунок 4 — Обмотка инвертора

Инвертор для ручной сварки легко превращается в источник питания для полуавтомата. Работоспособный прибор можно не разбирать, а все дополнительное оборудование поместить в отдельный корпус. В нем размещается свободно вращающаяся катушка со сварочным проводом и механизм протяжки. На боковую панель выводятся регулятор скорости перемещения проволоки и гнездо для подсоединения рукава.

Вполне подойдет старый корпус системного блока компьютера. Получается компактно и аккуратно.

Параметры тока могут регулироваться на инверторе, тогда и «плюсовая» клемма подключается к заготовке от него.

«Минусовый» контакт выводится из инвертора и заходит в новый корпус. Здесь его подсоединяют к клемме рукава. Важно, чтобы и сварочная проволока соединялась с этим потенциалом.

Газовый шланг, идущий от баллона к горелке, тоже крепится в корпусе. Если задействовать клапан от автомобильного стеклоочистителя, то появится регулировка подачи газа.

Приведенная компоновка проста в исполнении, а инвертор может одновременно использоваться для ручной дуговой сварки и как источник питания для самодельного полуавтомата.

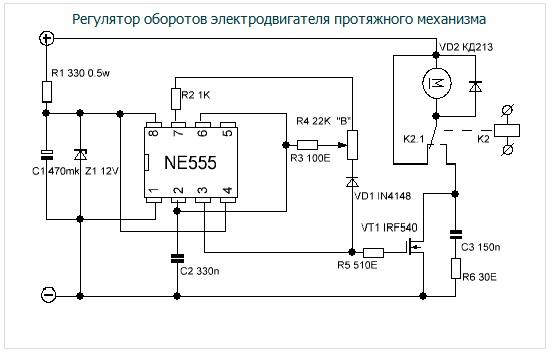

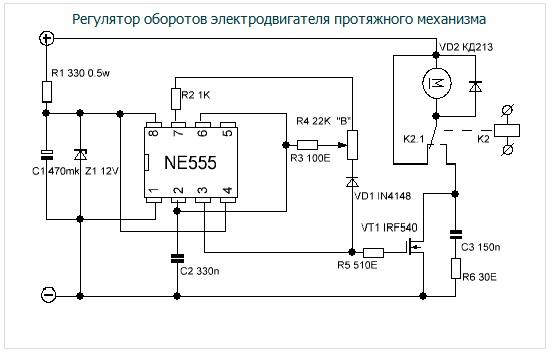

Узел механизма подачи проволоки

Механизм подачи необходим для равномерного поступления электродной проволоки с нужной скоростью в зону сварки.

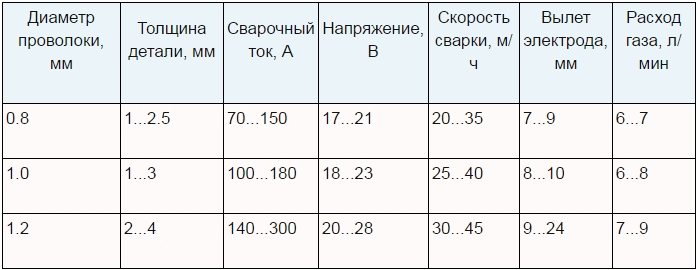

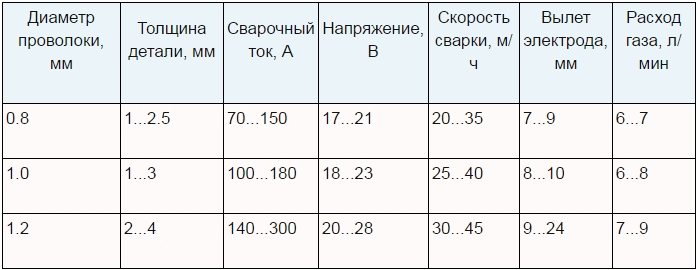

Расходный материал подбирают исходя из сорта металла и целей сварочных работ. Отличаться могут материал и размер. Поэтому устройство должно иметь регулировку, чтобы подстраиваться под разные виды проволоки и условия сварки. Ходовые диаметры проволоки: 0,8; 1; 1,2 и 1,6 мм.

Механизм протяжки проволоки приобретается в готовом виде в отделе электротехнических товаров или изготавливается из подручных средств. Для сборки потребуется двигатель от автомобильных «дворников» для стекол, три подшипника, прижимная пружина и ролик, устанавливаемый на валу электродвигателя. И еще пластины толщиной не менее 1 см подходящего размера, на которых крепятся подшипники.

Рисунок 5 — Схема регулятора оборотов электродвигателя

Комплектующие размещаются на пластине из текстолита толщиной не менее 5 мм. Проволока заводится между подшипником и роликом. Место выхода должно совпадать с креплением конца подающего шланга, в который она протягивается. Провод равномерно и тщательно наматывают на катушку, потому что от этого зависит качество будущего соединительного шва. Катушка устанавливается на самодельной опоре и фиксируется. В процессе работы провод будет разматываться и поступать на свариваемый стык. С помощью подающего механизма удается упростить и ускорить сварочные работы, сделать их производительнее.

Рисунок 6 — Подающий механизм

Устройство узла горелки

Сварочная горелка – это рабочий инструмент сварщика для наложения шва в среде защитного газа. Служит она не более полугода и относится к расходным материалам.

Работают горелки по одному принципу, хотя и отличаются размерами, материалами, предельной температурой, мощностью и механизмом подачи газа.

Конструктивные элементы:

- основание с рукояткой;

- сопло;

- держатель;

- наконечник;

- изоляционная втулка.

Рисунок 7 — Устройство узла горелки

Сварка сопровождается перегревом элементов горелки. Больше всего страдает сопло и токоподводящий наконечник. От материала наконечника будет зависеть продолжительность работы. Широко применяется медь, а в более дорогих вариантах – вольфрам. Средний ресурс наконечника составляет 200 часов. Они изготавливаются быстросменными, потому что их приходится часто менять.

Для рукоятки используется термостойкий изоляционный материал, надежно защищающий сварщика от поражения электрическим током. На рукоятке горелки с помощью кнопки контролируется включение и выключение подачи расходника и защитного газа. От рукоятки отходит подающий рукав стандартной длиной 2,5–7 м. Выбор длины рукава зависит от типа выполняемых работ.

Не рекомендуется допускать излишков рукава, сложенных кольцами. От напряжения выходной катушки они сильно нагреваются, что может вызвать короткое замыкание.

Рисунок 8 — Устройство газовой горелки

На рынке представлен широкий выбор газовых горелок. Модели характеризуются следующими параметрами:

- ток нагрузки;

- способ охлаждения: воздушный или водяной;

- длина рукава;

- подключение штекером или евроразъемом;

- способ управления: универсальный, кнопочный или вентильный.

Горелка должна быть компактной и легкой. Для самодельного устройства достаточно штекерного разъема. Пластиковый корпус должен быть прочным и эргономичным. Горелку подбирают по параметрам тока, заниженным относительно полуавтомата.

Для поджига дуги необходимо, чтобы проволока выдвинулась за край горелки на 10–15 см.

Подача расходного материала включается нажатием клавиши на горелке, которая находится в руках у сварщика. Тумблер на корпусе открывает и закрывает подачу газа в зону сварки.

Управление и питание

Управление полуавтоматом выполняет микроконтроллер. Он также отвечает за преобразование и стабилизацию тока.

Электропитание к механизму протяжки проволоки и клапану, отключающему газ, подается напряжением 12 В. Для этого потребуется установить маленький трансформатор с выпрямителем. Коммутация между двигателем и клапаном происходит через промежуточное автореле на 12 В.

Сборка агрегата

Качественно сделать полуавтомат для сварки поможет инструкция по сборке. Работы осуществляются в следующей последовательности:

- Инвертор подключить к силовому и управляющему устройствам.

- Проволоку заправить в подающий механизм и проверить плавность движения.

- Установить необходимую скорость подачи проволоки.

- Горелку соединить с рукавом, который подключить к устройству подачи.

- Газовый баллон с редуктором и манометром соединить с горелкой.

- Включить инвертор и механизм подачи.

- Проверить поступление газа и проволоки. После подачи газа задержка движения проволоки должна быть 1–2 с. Она поступает уже в готовую защитную среду, иначе будет залипать.

При подготовке самодельного полуавтомата к первому пуску нужно позаботиться об охлаждении собранного сварочного полуавтомата, чтобы он не перегрелся. Для этого входные и выходные выпрямители, силовые ключи монтируют на радиаторах. На корпусе инвертора, где находится радиатор, то есть в самой нагреваемой зоне, рекомендуется установить термодатчик, который обесточит устройство при перегреве.

После этого силовую часть подключить к блоку управления, а затем включить полуавтомат в электросеть. Когда загорятся индикаторы сети, инвертор нужно протестировать. На выходе прибора измеряется ток, который не должен превышать 120 А. Если его величина меньше, то это означает, что по проводам к оборудованию поступает напряжение ниже 100 В. В этом случае меняют силу тока и контролируют напряжение, добиваясь желаемых параметров. При этом инвертор не должен перегреваться.

Под нагрузкой полуавтомат проверяют следующим образом. Сварочные провода соединяют с реостатом, рассчитанным на ток 60 А и сопротивлением не менее 0,5 Ом. Поступающий на горелку ток контролируют амперметром. Если сила тока отличается от нормы, изменяют величину сопротивления.

После включения собранного полуавтомата индикатор должен показать силу тока 120 А. Эта цифра подтверждает правильность проведения работ. Если высвечиваются восьмерки, то причина в недостаточном напряжении в подводящих проводах. Сварочные инверторы работают в диапазоне регулировки рабочего тока 20–160 А.

Контроль в процессе работы

Работоспособность и срок службы полуавтомата зависит от соблюдения температурного режима. Нормальной считается температура на радиаторах 75 °C. При перегреве, поломке или замыкании появляется звуковой сигнал. Электронный блок управления автоматически снизит рабочий ток до величины 20 А, звуковой сигнал сохранится до стабилизации ситуации. Ошибка в системе сопровождается кодом Err на индикаторе.

Созданный план

Любая схема самодельного устройства предусматривает отдельную последовательность работы:

- На начальном уровне необходимо обеспечить подготовительную продувку системы. Она будет воспринимать последующую подачу газа;

- Затем необходимо запустить источник питания дуги;

- Подать проволоку;

- Только после выполнения всех действий начнется движение инвертора с заданной скоростью.

- На окончательном этапе следует обеспечить защиту шва и заварку кратера;

Реализация электрической части

Для этого понадобится:

- два автомобильных реле;

- диод;

- шим регулятор для двигателя;

- конденсатор с транзистором;

- электромагнитный клапан холостого хода – для подачи газа в горелку. Подойдет любая ВАЗовкая модель, например от восьмерки;

- провода.

Схема управления подачей проволоки и газа довольно проста и реализуется следующим образом:

- при нажатии кнопки на горелке срабатывает реле №1 и реле №2;

- реле №1 включает клапан подачи газа;

- реле №2 работает в паре с конденсатором и включает подачу проволоки с задержкой;

- протяжка проволоки делается дополнительной кнопкой в обход реле подачи газа;

- для снятия самоиндукции с электромагнитного клапана, к нему подключается диод.

- Нужно предусмотреть подключение горелки к силовому кабелю от инвертора. Для этого рядом с евро разъемом, можно установить быстросъемный разъем и подключить его к горелке.

Полуавтоматический аппарат имеет такую последовательность работы:

- Включается подача газа.

- С небольшой задержкой включается подача проволоки.

Такая последовательность нужна, чтобы проволока сразу попадала в защитную среду. Если сделать полуавтомат без задержки – проволока будет залипать. Для ее реализации, понадобится конденсатор и транзистор, через которые подключается реле управления двигателем. Принцип действия:

- напряжение подается на конденсатор;

- он заряжается;

- ток подается на транзистор;

- включается реле.

Емкость конденсатора нужно подбирать так, чтобы задержка равнялось примерно 0,5 секунды – этого достаточно для заполнения сварочной ванны.

После сборки механизм нужно протестировать, а процесс изготовления можно увидеть на видео.

Подготовка трансформатора

Свое внимание необходимо уделить подающему механизму. При помощи данного устройства должна происходить подача электродной проволоки. Из-за того, что данный механизм ломается чаще всего, следует сделать качественные расчеты. Важно учесть, что увеличение силы тока в большинстве случаев приводит к возгоранию электрода. При этом происходит сильное повреждение изделия. Но если ток очень слабый, то сделать полноценный агрегат не получится. Полученный сварной шов будет ненадежен. Поэтому на данном этапе подготовки необходимо правильно выполнить все расчеты.

Инструменты и материалы

Для изготовления полуавтоматического сварочного агрегата из инвертора (преобразователя переменного электротока в постоянный) своими руками требуется подготовить требуемые составные компоненты и оснащение.

- Инвертор с выходной силой электротока от 150 А.

- Устройство подачи присадочного материала (присадки).

- Газовая горелка-пистолет.

- Шланг подающий, который станет направляющим протоком для присадочного материала, идущего к свариваемой области.

- Шланг для подвода защитных газовых смесей к свариваемой области.

- Катушка (бобина) с присадочным материалом (проволокой).

- Узел электроники для контроля над деятельностью полуавтоматического сварочного агрегата. Здесь производится настройка силы электротока, напряжения и скорости работы.

- Схема сварочного полуавтоматического устройства.

Источник питания

Ремонт или изготовление конструкции включает в себя источник питания. Таким устройством может служить выпрямитель, инвертор или трансформатор. Именно данная деталь влияет на объем и стоимость сварочника. Наиболее профессиональными и качественными устройствами принято считать инверторные источники питания.

Схема блока питания:

Плата управления

Для создания инвертора необходима специальная плата управления. На данном устройстве должны быть вмонтированы узлы аппарата:

- Задающий генератор, включающий в себя трансформатор гальванической развязки;

- Узел, при помощи которого управляется реле;

- Блоки обратной связи, отвечающие за сетевое напряжение и подающий ток;

- Блок термозащиты;

- Блок «антистик»;

Печатная плата блока управления:

Сборка выпрямителя на основе диодного моста

Схема диодного моста

Изготовление самодельного полуавтомата, запитанного на бытовую сеть переменного тока, требует установки диодного моста. Комплектация устройством выпрямления вторичного напряжения однофазного трансформатора графически выглядит как симметричный перенос нижних синусоид относительно оси абсцисс в верхние квадранты системы координат.

После выпрямляющего устройства пульсация напряжения достигает 100 Гц. Дважды за период неконтролируемое падение напряжения с максимума до нулевого значения не способно поддерживать стабильное горение и розжиг сварочной дуги. Этот изъян устраняет фильтр, устройство, призванное сгладить скачки пульсации напряжения.

Ремонт/доработка устройства скорости подачи электродной проволоки

Инверторы считаются надежными устройствами. Но при небрежном уходе устройства могут выйти из строя. Аппаратам может потребоваться ремонт. В большинстве случаев главной причиной является поломка регулятора. При возникновении первых проблем, поломка сказывается на дальнейшей работе устройства. Поэтому чтобы избежать будущий ремонт, следует как можно больше уделить времени на качественную сборку устройства.

Схема агрегата включает в себя прижимной ролик. Он оснащен специальным регулятором уровня прижима проволоки. Также в агрегате присутствует ролик подачи проволоки, в котором есть два небольших углубления. Из них должна выходить сварочная проволока. Разрешено использование проволоки диаметром до 1 мм. Сразу после регулятора находится соленоид, который контролирует подачу газа.

Регулятор считается крупным элементом. Он фиксируется при помощи небольших болтов. Поэтому крепление является крайне ненадежным. Агрегат может перекашиваться, что может привести к сбою в работе. Именно из-за этой причины устройство часто ломается и требует дополнительный ремонт.

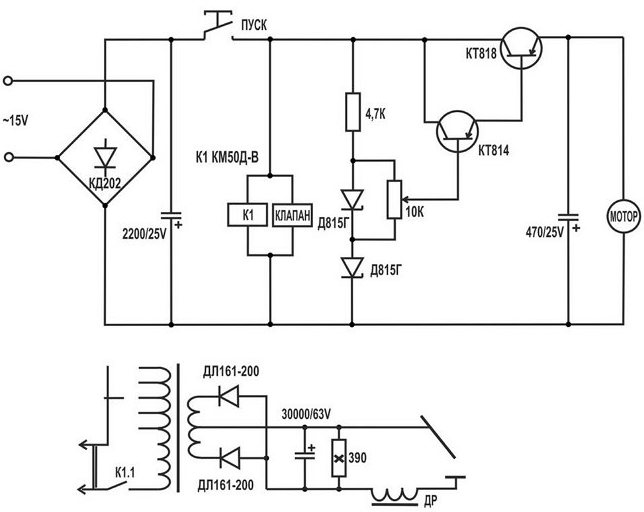

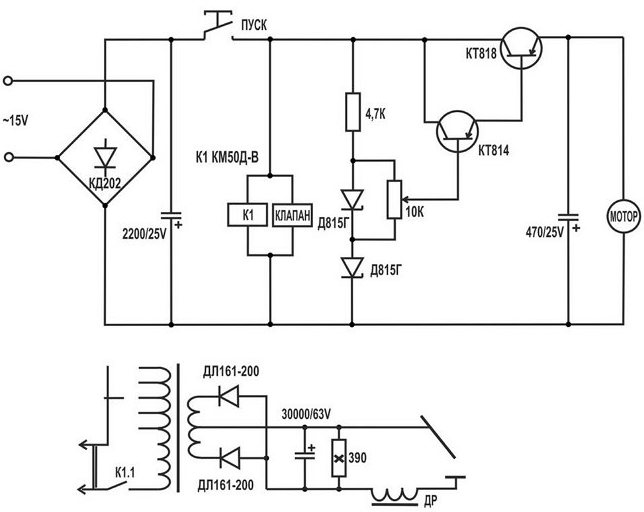

Полуавтомат Саныча

Народный умелец Саныч предлагает схему сварочного полуавтомата, простую и доступную даже для новичков.

Предложенная конструкция отличается мягким шипением дуги, тогда как в магазинных устройствах наблюдаются треск и щелчки. Жесткий режим там получается из-за выходных характеристик трансформатора 18–25 В.

Трансформатор состоит из четырех соединенных вместе сердечников от ТС-270. В итоге получается почти 2 тыс. Вт. Этой мощности хватает с запасом. Первичная обмотка (180+25+25+25+25) выполнена проводом сечением 1,2 мм. Для вторичной (35+35 витков) используется шина 8 мм². Количество витков вторичной обмотки выясняется в последнюю очередь, поэтому лучше сделать с запасом по паре витков в каждом плече. Лишнее можно будет отмотать.

Схема сварочного устройства:

Схема выпрямителя двухполупериодная. Для переключения тока стоит спаренный галетник. Два диода в маленьком радиаторе. Конденсаторы рекомендуется брать не меньше чем на 30 тыс. мкФ.

Силовая часть включается любым из мощных контакторов, например модели КМ-50Д-В или КП-50Д-В. При паспортных данных 27 В и при 15 В стабильно срабатывают. Контактор позволяет получить большую коммутируемую мощность при наименьшем токе 300–400 мА.

Читать также: Самодельный оборотный плуг для минитрактора

Питающий трансформатор ТС-40 перемотан, чтобы давал напряжение на выходе 15 В.

Для протяжного механизма используется ролик диаметром 25–28 мм. На направляющей нужно сделать канавку шириной 0,5 мм на глубину 1 мм. На вал двигателя он крепится гайкой. На выходе регулятора получается 6 В, и этого достаточно для оптимальной подачи. При превышении нижней границы подбирается стабилизатор с меньшим рабочим напряжением.

Ручка-держатель вытачивается из текстолитовых листов толщиной по 10 мм. Посадочные места сделаны дрелью с применением сверл и торцевой фрезы.

Защитный шланг с обеих сторон удерживается распорными втулками. Для надежности на ответных частях есть проточки.

Для корпуса потребуется лист железа толщиной 1 м с двойным буртиком по краю. Вентилятор для охлаждения устанавливается на задней стенке, как раз напротив силового трансформатора. Перемещается сварочный полуавтомат на колесиках.

Собранный полуавтомат включается в сеть для тестирования. Он должен не перегреваться и четко реагировать на регулировку тока. Также проверяется изоляция трансформатора. В случае неполадок наносится дополнительная. Проконтролировать нужно и подающий механизм: насколько равномерно и быстро он подает проволоку. Устройство отработало верой и правдой уже более 10 лет.

Возможности сварочного полуавтомата значительно выше, чем у аппарата, предназначенного для выполнения ручной дуговой сварки. Полуавтоматом можно сваривать значительно более тонкий металл.

Применение специальной сварочной проволоки позволяет работать с цветными металлами, а использование защитного газа обеспечивает сварной шов более высокого качества. Учитывая эти обстоятельства, желание пополнить свою домашнюю мастерскую таким устройством вполне объяснимо.

Дроссель своими руками

Для того, чтобы сделать дроссель, понадобится трансформатор, эмальпровод с диаметром более 1,5 мм. Между слоями наматывается изоляция. При помощи алюминиевой шины с габаритами не менее 2,5х4,5 мм, наматываются 24 витка. Оставшиеся концы шины остаются по 30 см. Сердечник прокладывается при помощи кусочков текстолита с зазором минимум 1 мм. Также разрешено наматывать дроссель на железе от старого лампового цветного телевизора. Но на такое устройство можно поставить только одну катушку. Такое устройство может стабилизировать сварочный ток. Готовое изделие должно выдавать минимум 24 В при токе 6 А.

Настройка инвертора

Как сделать антенну для цифрового ТВ своими руками

Для обеспечения качественной работы полуавтомата при небольших габаритах, лучше всего использовать трансформаторы тороидального типа. У них самый высокий коэффициент полезного действия.

Трансформатор для работы инвертора подготавливают следующим образом: его необходимо обмотать медной полосой (шириной 40 мм, толщиной 30 мм), защищенной термобумагой, необходимой длины. Вторичная обмотка выполняется из 3 слоев жести, изолированных друг от друга. Для этого можно воспользоваться фторопластовой лентой. Концы вторичной обмотки на выходе необходимо спаять. Чтобы такой трансформатор работал бесперебойно и при этом не перегревался, необходимо установить вентилятор.

Схема намотки трансформатора

Работы по настройке инвертора начинаются с обесточивания силовой части. Выпрямители (входной и выходной) и силовые ключи должны иметь радиаторы для охлаждения. Там, где расположен радиатор, который наиболее нагревается в процессе работы, необходимо предусмотреть термодатчик (его показания в процессе работы не должны превышать 75 0С). После этих изменений силовую часть подключают к блоку управления. При включении в эл. сеть должен загореться индикатор. С помощью осциллографа необходимо проверить импульсы. Они должны быть прямоугольными.

Частота их следования должна быть в интервале 40 ÷ 50 кГц, и они должны иметь временный интервал 1,5 мкс (время корректируется путем изменения входного напряжения). Индикатор должен показывать не менее 120А. Не лишней будет поверка устройства под нагрузкой. Это выполняется путем включения нагрузочного реостата 0,5 Ом в сварочные провода. Он должен выдерживать ток в 60А. Проверяется это с помощью вольтметра.

Правильно собранный инвертор при выполнении сварочных работ дает возможность регулировать ток в широком диапазоне: от 20 до 160А, а выбор силы рабочего тока зависит от металла, который необходимо сварить.

Для изготовления инвертора собственными руками можно взять компьютерный блок, который должен быть в рабочем состоянии. Корпус необходимо усилить, добавив ребра жесткости. В нем монтируется электронная часть, выполненная по схеме Саныча.

Сварочная горелка

Данное устройство предназначено для подачи электродной проволоки, углекислого газа и дугового напряжения к необходимому участку сварки. Назначением устройства является замыкание цепи, которое обеспечивает подачу сварочной проволоки к защитному газу.

Сварочная горелка:

Для наибольшего качественного эффекта рекомендуется приобретать готовый пистолет. В комплекте вместе с устройством должны быть рукава для подачи сварочной проволоки и защитного газа.

Как наладить механизм подачи?

Схемы самодельных сварочных аппаратов подразумевают наличие специального механизма подачи сварочной проволоки для полуавтоматов. Если нет заготовки данного элемента, можно собрать его самостоятельно по чертежам.

Для этого потребуется взять два подшипника, величина которых должна соответствовать типоразмеру 6202, также понадобится электродвигатель от автомобильных дворников, причем чем меньше будет его размер, тем лучше.

Когда будет производиться выбор сварочного аппарата и его соответствие схеме сварочного полуавтомата, необходимо тщательно проверить, чтобы он вращался строго в одном направлении. Помимо этого, нужно будет взять ролик с диаметром ровно 25 мм. Его насаживают поверх резьбы на вал электромотора. Все нестандартные элементы конструкции производятся самостоятельно – так в последующем будет гораздо легче производить ремонт сварочных полуавтоматов своими руками.

Механизм подачи включает в себя две пластины, на которых установлены подшипники. Между ними находится ролик с подключенным к нему электродвигателем. Пластины сжимаются за счет пружины, этот же элемент схемы самодельного механизма подачи позволяет прижимать подшипники к ролику. Сборка механизма производится на специальной текстолитовой пластине, ее толщина составляет порядка 5 мм. Делают это таким образом, чтобы сварочная проволока выходила из механизма в районе разъема.

Этот разъем, в свою очередь, будет подключаться к сварочному рукаву, установленному на передней части корпуса. К этой же пластине подключается катушка с намотанной проволокой. Чтобы катушка хорошо держалась на механизме подачи, под нее делают специальный вал, который крепится перпендикулярно к текстолитовой пластине. С краю у вала должна быть нарезана резьба, чтобы катушка как можно плотнее садилась на него.

Принципиальная схема сварочного полуавтомата, изготовленного самостоятельно, отличается практичностью, надежностью и экономичностью. Стоит отметить, что наверняка конструкция будет выглядеть не слишком привлекательно, однако по своим эксплуатационным характеристикам она практически ничем не будет отличаться от профессионального промышленного оборудования.

Все элементы, расположенные в механизме подачи, рассчитаны под стандартную катушку. Однако у данной конструкции имеется один серьезный недостаток – сварочные работы будут производиться без газа.

Тележка

Тележка может быть выполнена самостоятельно. Также разрешено использование готовых конструкций. Можно изготовить одноуровневые, двухуровневые и трехуровневые изделия. Для удобства на верхнем уровне хранят инструменты и материалы, которые будут нужны для работы. Для удобного перемещения тележка включается в себя колесики диаметром не менее 5 см.

Самодельная тележка с нескольких вариациях:

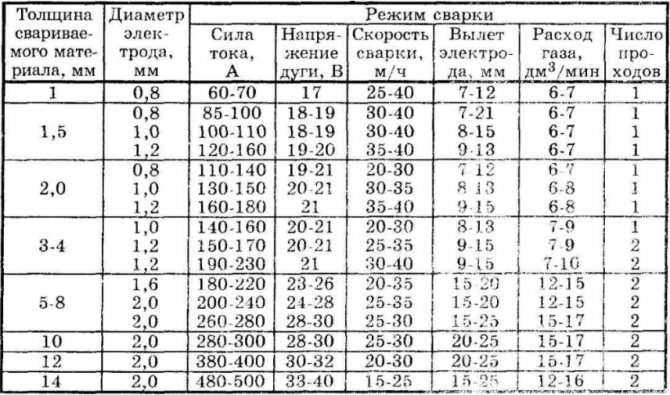

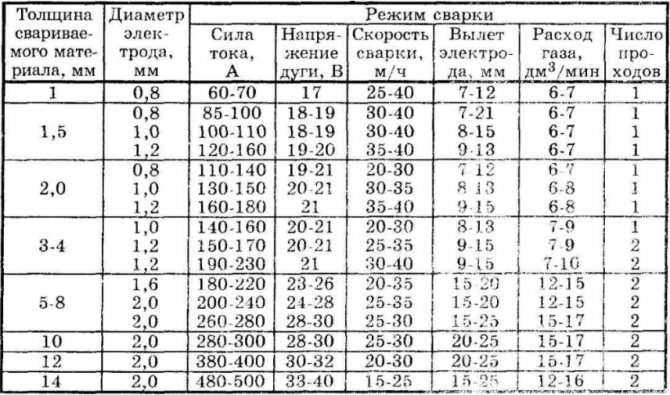

Режимы сваривания в углекислом газе:

От обычного устройства полуавтомат отличается механизмом подачи проволоки. Поэтому такой агрегат считается наиболее сложным устройством. Ремонт будет необходим в случае поломки подающего механизма.

Еще один полезный вариант изготовления

Система охлаждения полуавтомата

Чтобы не пришлось менять элементы сварочного оборудования в ходе эксплуатации, необходимо заранее продумать систему охлаждения. При интенсивной работе компоненты агрегата будут перегреваться.

Простейший вариант реализации охладительной системы — монтаж вентиляторов. Эти компоненты фиксируются по бокам корпуса оборудования. Для эффективной работы монтаж вентиляторов производится напротив трансформатора, а фиксация устройств выполняется так, чтобы они работали на вытяжку.

В качестве охлаждения допускается применение вентиляторов из блока домашнего компьютера.

Качественное охлаждение включает в себя удаление теплого воздушного потока и поступление свежего воздуха извне. В корпусе оборудования с помощью дрели выполняется сверление отверстий, их количество может варьироваться от 20 до 50. Что касается диаметра отверстий, то он должен составить не меньше 0,5 см. Слишком большие отверстия тоже делать не рекомендуется, чтобы не допустить попадания грязи внутрь агрегата.

Петр Саюк показал работу самодельного сварочного полуавтомата.

Переделка сварочного инвертора в полуавтомат

Чтобы сделать полуавтомат из сварочного инвертора – необходимо подвергнуть устройство некоторым манипуляциям. Аппарат обматывают медной полосой с обмоткой из термической бумаги. Важно заметить, что обыкновенный толстый провод не подойдет. Он будет очень сильно нагреваться. Система охлаждения может не справиться с поставленной нагрузкой, что приведет к сильному перегреву устройства.

Вторичная обмотка должна состоять из стрех слоев жести. Каждый слой следует тщательно изолировать. Для этого используют фторопластовую ленту. Концы обмотки необходимо сделать спаянными между собой. Такая процедура позволяет повысить проводимость токов.

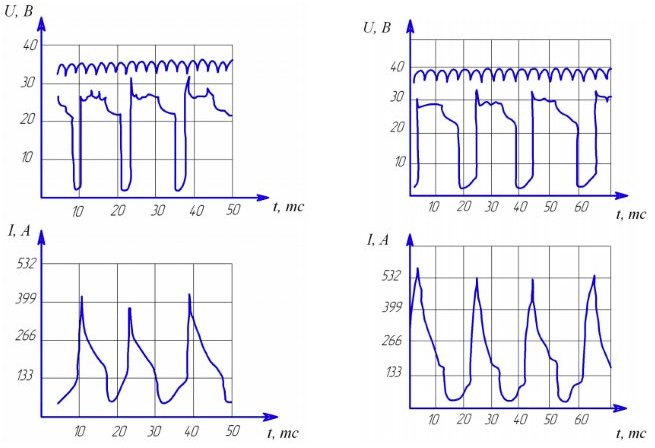

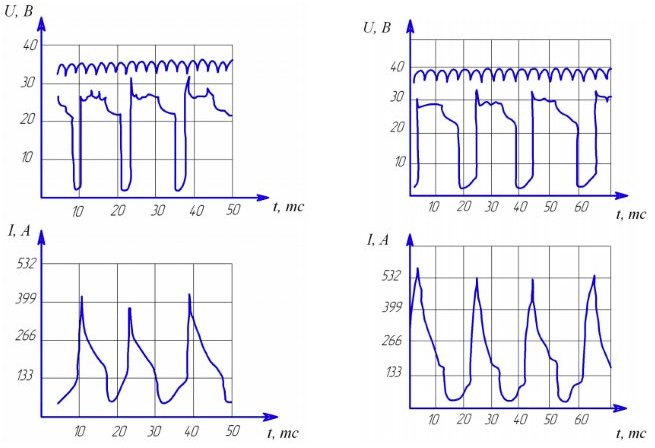

Осциллограмма сварочного напряжения и тока на обратной и прямой полярности:

Любой самодельный аппарат плохо воспринимает наличие грязи и пыли. Поэтому такие устройства следует чистить минимум раз в 4-6 месяцев. Интенсивность чистки должна зависеть от количества применений. В ином случае ежегодно придется проводить ремонт устройства.

Ориентировочные режимы сварки стыковых швов при помощи полуавтомата:

Главным преимущество таких аппаратов считается маленький вес. Также есть возможность использования как переменного, так и постоянного тока. Агрегаты могут сваривать цветные металлы, а также чугун. В недостаткам относится низкий температурный интервал. Сварочный полуавтомат своими руками нельзя использовать при температуре ниже 15°С. Поэтому для холодных регионов и для зимнего периода времени такие устройства не подойдут. В основном такие инверторы используют на улице в летний период или в помещениях. Самодельные конструкции отлично подойдут для сваривания небольших конструкций в домашних условиях. Для профессионального сваривания и для широкого производства рекомендовано покупать готовые инверторы.

Полуавтомат Саныча

Народный умелец Саныч предлагает схему сварочного полуавтомата, простую и доступную даже для новичков.

Предложенная конструкция отличается мягким шипением дуги, тогда как в магазинных устройствах наблюдаются треск и щелчки. Жесткий режим там получается из-за выходных характеристик трансформатора 18–25 В.

Трансформатор состоит из четырех соединенных вместе сердечников от ТС-270. В итоге получается почти 2 тыс. Вт. Этой мощности хватает с запасом. Первичная обмотка (180+25+25+25+25) выполнена проводом сечением 1,2 мм. Для вторичной (35+35 витков) используется шина 8 мм². Количество витков вторичной обмотки выясняется в последнюю очередь, поэтому лучше сделать с запасом по паре витков в каждом плече. Лишнее можно будет отмотать.

Схема сварочного устройства:

Схема выпрямителя двухполупериодная. Для переключения тока стоит спаренный галетник. Два диода в маленьком радиаторе. Конденсаторы рекомендуется брать не меньше чем на 30 тыс. мкФ.

Силовая часть включается любым из мощных контакторов, например модели КМ-50Д-В или КП-50Д-В. При паспортных данных 27 В и при 15 В стабильно срабатывают. Контактор позволяет получить большую коммутируемую мощность при наименьшем токе 300–400 мА.

Питающий трансформатор ТС-40 перемотан, чтобы давал напряжение на выходе 15 В.

Для протяжного механизма используется ролик диаметром 25–28 мм. На направляющей нужно сделать канавку шириной 0,5 мм на глубину 1 мм. На вал двигателя он крепится гайкой. На выходе регулятора получается 6 В, и этого достаточно для оптимальной подачи. При превышении нижней границы подбирается стабилизатор с меньшим рабочим напряжением.

Ручка-держатель вытачивается из текстолитовых листов толщиной по 10 мм. Посадочные места сделаны дрелью с применением сверл и торцевой фрезы.

Защитный шланг с обеих сторон удерживается распорными втулками. Для надежности на ответных частях есть проточки.

Для корпуса потребуется лист железа толщиной 1 м с двойным буртиком по краю. Вентилятор для охлаждения устанавливается на задней стенке, как раз напротив силового трансформатора. Перемещается сварочный полуавтомат на колесиках.

Собранный полуавтомат включается в сеть для тестирования. Он должен не перегреваться и четко реагировать на регулировку тока. Также проверяется изоляция трансформатора. В случае неполадок наносится дополнительная. Проконтролировать нужно и подающий механизм: насколько равномерно и быстро он подает проволоку. Устройство отработало верой и правдой уже более 10 лет.

Читать также: Esr метр на микроконтроллере

Сварочное устройство-полуавтомат для бытовых нужд может быть приобретено в уже готовом к применению виде либо полностью собрано своими руками. Самодельный полуавтомат обойдётся исполнителю намного дешевле, но для его сборки потребуются определенные навыки работы с электротехническим оборудованием. Внешний вид такого сварного устройства представлен на размещённом ниже рисунке.

Всем желающим сделать полуавтомат из инвертора своими руками рекомендуем сначала ознакомиться с устройством этого агрегата и особенностями функционирования входящих в его состав модулей.